轮式车辆(工程机械)牵引力预测方法探讨

牵引机牵引力计算

牵引机牵引力计算随着机械设备不断进步和发展,各种牵引机在生产中得到了广泛应用。

在牵引机设计中,计算牵引力是其核心要素之一。

因此,了解牵引机牵引力的计算方法,对于相关从业者和机械从业者来说具有十分重要的意义。

一、牵引力的定义牵引力指的是牵引机在运动过程中所产生的拉力。

牵引力常常用于衡量机械设备牵引能力的大小,同时也可以作为牵引机设计的重要依据。

二、牵引力的计算牵引力计算的前提条件是必须清楚牵引机的防滑系数、半径、车轮数量、轮胎负重等重要参数。

具体可以按照以下方法进行计算:1. 首先,根据所要牵引的物品的重量(以牵引机能够载重能力为最大值),计算较大的牵引力。

2. 针对该牵引力,根据牵引机所搭载的车轮单元数量以及轮辋半径以及轮胎的负载能力和防滑系数等来确定每个车轮的牵引力大小。

3. 在此基础上,如果牵引机上的车轮具有多余的牵引力时,需继续计算并确定额外的牵引力,以保证故障暴力结构无损伤。

三、影响牵引力大小的因素1. 牵引机的重量和质量:牵引机越大,所产生的牵引力会相应增加。

2. 牵引机的防滑系数:防滑系数越高,牵引力大小也会相应提高。

3. 轮胎的状态:轮胎滑动的俯仰角度越小,防滑系数就越高,牵引力的大小也会更大。

4. 牵引物的重量和摩擦系数:牵引物越重,所需的牵引力也会随之增加。

四、牵引力的应用牵引力在各种工业领域中得到了广泛的应用,如拖拉机在农业方面的运用、铁路车厢的拖曳以及自动化物流线中牵引机的运用等。

同时,具有越来越多的普遍性和应用价值。

总之,牵引力的计算对于牵引机的设计和应用有着十分重要的作用。

掌握正确的牵引力计算方法,可以更好地保证机器安全运行并提高工作效率,从而为不同领域的机械设计师们提供可靠的参考依据。

轮式车辆运动学和动力学分析

轮式车辆运动学和动力学分析轮式车辆是指通过轮子来支撑和驱动的交通工具,如汽车、自行车等。

运动学和动力学是研究车辆运动和力学性质的重要领域。

本文将从运动学和动力学的角度对轮式车辆进行分析。

一、轮式车辆运动学分析1. 车辆运动学基本概念车辆运动学研究车辆在空间中的运动和姿态变化。

其中,关键的概念包括车辆的位置、速度和加速度。

车辆的位置用坐标表示,速度是位置对时间的导数,加速度是速度对时间的导数。

2. 轮式车辆的运动方程轮式车辆的运动方程通常由车辆的几何和运动学参数决定。

其中,转向角、偏航角、滚动角等参数对车辆的运动轨迹和姿态变化有重要影响。

3. 轮胎力学模型轮胎是车辆与地面之间的接触介质,其力学特性对车辆的运动具有重要影响。

常用的轮胎力学模型包括线性模型、非线性模型和半经验模型等。

二、轮式车辆动力学分析1. 车辆操控性能分析车辆的动力学特性直接关系到其操控性能。

常用的操控性能指标包括加速度、刹车距离、侧向加速度等。

通过分析车辆的动力学性能,可以评估车辆的操控性和稳定性。

2. 轮式车辆动力系统分析轮式车辆的动力系统包括发动机、传动系统和驱动轮等。

通过对动力系统的分析,可以了解车辆的动力输出、传动效率和燃油经济性等指标。

3. 制动系统分析制动系统是车辆安全性的关键组成部分。

轮式车辆的制动系统通常由刹车盘、刹车片、制动液等组成。

通过对制动系统的动力学分析,可以评估刹车性能和制动距离等指标。

三、轮式车辆运动学和动力学的综合分析轮式车辆的运动学和动力学是相互关联的,综合分析二者可以得到更全面的车辆性能评估。

在综合分析中,需要考虑车辆的动力输出、转向特性、制动性能等方面的指标,以掌握车辆在不同工况下的运动和力学特性。

结论轮式车辆运动学和动力学的分析对于了解车辆的运动规律和力学性能具有重要意义。

通过对车辆的运动学和动力学进行深入研究和分析,可以为车辆设计和操控提供理论依据,同时也为车辆安全性和性能优化提供参考。

注意:本文仅以轮式车辆运动学和动力学分析为核心,根据题目要求进行了内容和格式的处理。

轮式战斗工程车牵引特性参数的计算方法

轮式 战 斗 工 程 车 一般 选用 现 役 轮 式 装 甲车 辆

l 最 大 有 效 牵 引 力 和 附 着 力 的计 算

及 匹 配 校 核

最 大切线 牵 引力 F 。( N) . k 是指 由发动机 最大 扭 矩 所 确 定 的 切 线 牵 引 力 ,最 大 有 效 牵 引 力 F ( N) ^ … k 是最 大 切 线 牵 引力 扣 除 滚 动 阻 力 以后

F .一 F 一 , ^扭 矩 ( ・m) 是 N i

ma h n n mp o e i r d c i iy h a c lt d p r me e sa em a c e e s n b y wh c l p o ie c i e a d i r v t p o u tv t ,t ec lu a e a a t r r t h d r a o a l ih wi r v d s l

Ab t a t s r c :Thec a a t rs i r m e e so n ne r n mi son s s e ,wa k me ha s ,an r n — h r c e itcpa a t r fe gi ,t a s s i y t m l c nim d wo ki g de v c ft e whe l d c ie o h e e omba n ne rv hil r a c l t d.I de o ma ul us ft unc inso he te gi e e c ea e c l u a e n or rt kef l e o he f to ft

t e b s s f he ge r ld sg h h a e or t ne a e in oft e whe l d c m b te gi e e i l. ee o a n ne r v h c e Ke r s:whe l d c m b te gi e r v hil y wo d ee o a n n e e ce;t a tv ha a t rs i r c i e c r c e itc;pa a e e a c n r m t rm t hig:t a k lp r c s i

牵引性能

牵引性能牵引平衡、牵引特性匹配问题、动力特性太原科技大学连晋毅工程机械运行的两种工况牵引工况:工作阻力大,要求机械发挥大的牵引力。

运输工况:无工作阻力,行驶阻力小,要求机械具有高的速度性能、加速性能、运行稳定性和机动性。

牵引工况下的工作能力和燃料消耗量称为机械的牵引性能和牵引工况下的燃料经济性。

要求机械在低挡工作时保证发动机的功率高效地转换为牵引功率,并发挥出必要的牵引力,同时消耗的燃料尽可能少。

基本术语•滚动半径、动力半径•理论行驶速度、实际行驶速度•滑移率、滑转率π2S r g=驱动轮中心到切线牵引力的垂直距离rd。

kd k g T r r v ωω⋅≈⋅=0kg r v ω⋅=vv v T y-=δTT v vv -=δr d =d/2+H/B(1-λ)B•滚动阻力、行驶阻力、坡度阻力、空气阻力、作业阻力•牵引力、切线牵引力、有效牵引力、额定牵引力、附着力dKK r M P =ϕϕϕG P ⋅=ϕϕϕG f P K )(m ax +=2f K P P P -=fK f f K f KP P P P P P P P P -=+-=-=)(211a )轮式机械fK P P P -=fK KP P P P P -==b )履带机械•牵引系数、附着系数、功率利用系数、牵引效率、滑转效率eKP KPN N =ηδηδδδ-==-='-'=1TT K K T K PK PKv v v P v P v P N N N牵引力平衡和牵引功率平衡一、驱动力的确定•机械直接传动的车辆驱动力的确定•液力机械传动车辆驱动力的确定二、牵引力平衡和牵引功率平衡•牵引力平衡方程•牵引功率平衡方程铲土运输机械的阻力•两种典型工况:牵引工况、运输工况•滚动阻力•坡度阻力•惯性阻力•空气阻力•作业阻力F x道路阻力rKLrmKmrJGgriJeGgηηηδ2221 1∑++=牵引工况的牵引力平衡方程:F K =F f +F i +F j +F x 运输工况的牵引力平衡方程:F K =F f +F i +F j +F w 有效牵引力F KP =F K -(F i +F j +F f )牵引力平衡驱动力的确定•机械直接传动的车辆驱动力的确定等速稳定运转的工况不稳定工况•液力机械传动车辆驱动力的确定自由扭矩应是涡轮输出轴的扭矩M2变矩器所消耗的功率等速稳定运转的工况•r K —驱动轮动力半径;•ηr —履带驱动段效率(ηr =0.96~0.97) ;•i m —传动系总传动比(自发动机至驱动轮);•ηm —传动系总效率;•M ec -发动机自由扭矩。

工程机械底盘理论课件--轮式车辆的行驶理论

第三节 轮式车辆的滚动阻力及附着性能

6 轮胎花纹 越野轮胎的花纹多为人字形,在砂壤土上进行的模型试验 表明:花纹长度相同时,适当增加花纹布置角,可以提高车辆 的附着性能。 花纹的形状和布置会影响轮胎的压力分布,因而也将影响

花纹的布置与轮胎的自洁性能有关,而轮胎的自洁能力又 会影响附着力的发挥。

7 轮胎结构 轮胎的刚度、帘布层数、帘布排列方法等对附着力和滚动 阻力的大小也有不同程度的影响。

F ft Qf t

式中:ft—轮胎变形引起的滚动阻力系数。 经验还表明,系数ft随轮胎气压pi而变化。 ft——pi变化规律可通过试验求得。

试验方法见P44

第三节 轮式车辆的滚动阻力及附着性能

(二)滚动阻力系数 对于单个车轮而言,滚动阻力可用下式表示:

Ff Ff 1 Fft

对轮式机械来说,滚动阻力是驱动轮和从动轮滚动阻力之和,即:

轮上附着力皆得到充分利用时,其附着力Fφ可达到 :

F (N1 N 2 )

第五节 双桥驱动车辆的运动学和动力学

2) 在前后轮距相同的 四轮驱动车辆上,后轮沿前 轮轮辙滚动,减少了后轮的 滚动阻力,并改善了后轮的 附着性能。

第五节 双桥驱动车辆的运动学和动力学

2 较好的操纵性和纵向稳定性 四轮驱动车辆在前桥上有较大的重量分配。因此上坡时纵向

Ft Ffk FfC G f K GC fC

当 f f K fC 时,且 Gs G GC

则: F f Gs f

式中:f—综合的滚动阻力系数,可由试验测得,作为机械设 计或性能预测时使用;GΨ、GC—驱动轮和从动轮载荷。

第三节 轮式车辆的滚动阻力及附着性能

例如,一般轮胎,气压在0.1-0.5MPa时,滚动阻力系数与 地面状况的关系见表2-2。表中Ψ为附着系数。

一种车辆车轮拖滞力矩的测量方法

一种车辆车轮拖滞力矩的测量方法Measuring the drag torque of a vehicle's wheel is crucial in understanding its performance and efficiency. 车辆车轮拖滞力矩的测量对于了解其性能和效率至关重要。

Drag torque, also known as rolling resistance, is the force required to overcome the friction between the tire and the road surface while the vehicle is in motion. 拖滞力矩,又称滚动阻力,是车辆行驶过程中克服轮胎和路面摩擦所需的力量。

This measurement helps in evaluating the overall energy consumption and fuel efficiency of a vehicle. 这种测量有助于评估车辆的综合能耗和燃油效率。

Additionally, it is essential in designing and developing tires and other vehicle components to reduce energy loss and improve overall performance. 此外,它对于设计和开发轮胎以及其他车辆部件,减少能量损失,提高整体性能也很重要。

There are several methods to measure the drag torque of a vehicle's wheel. 有几种方法可以测量车辆车轮的拖滞力矩。

One common approach is to use a dynamometer, which is a device that measures the torque and rotational speed of the wheel. 其中一种常见的方法是使用万用表,它是一种用于测量车轮扭矩和转速的设备。

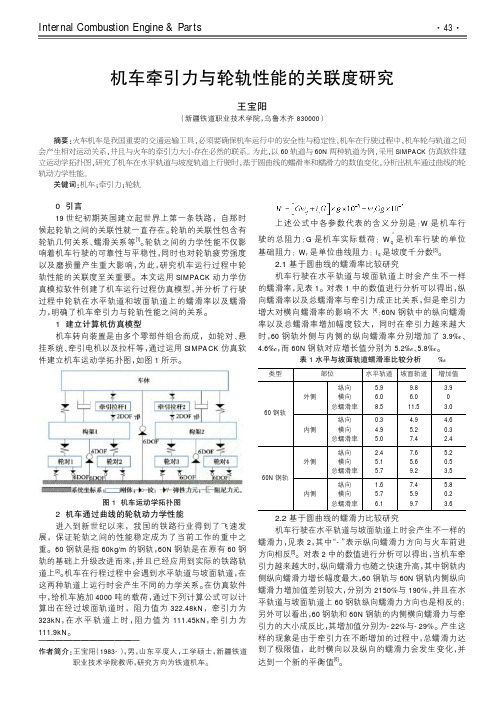

机车牵引力与轮轨性能的关联度研究

7.6

5.2

外侧

横向

5.1

5.6

0.5

60N 钢轨

总蠕滑率

5.7

9.2

3.5

纵向

1.6

7.4

5.8

内侧

横向

5.7

5.9

0.2

总蠕滑率

6.1

9.7

3.6

2.2 基于圆曲线的蠕滑力比较研究 机车行驶在水平轨道与坡面轨道上时会产生不一样的 蠕滑力,见表 2,其中“-”表示纵向蠕滑力方向与火车前进 方向相反[5]。对表 2 中的数值进行分析可以得出,当机车牵 引力越来越大时,纵向蠕滑力也随之快速升高,其中钢轨内 侧纵向蠕滑力增长幅度最大,60 钢轨与 60N 钢轨内侧纵向 蠕滑力增加值差别较大,分别为 2150豫与 190豫,并且在水 平轨道与坡面轨道上 60 钢轨纵向蠕滑力方向也是相反的; 另外可以看出,60 钢轨和 60N 钢轨的内侧横向蠕滑力与牵 引力的大小成反比,其增加值分别为-22豫与-29豫。产生这 样的现象是由于牵引力在不断增加的过程中,总蠕滑力达 到了极限值,此时横向以及纵向的蠕滑力会发生变化,并 达到一个新的平衡值[6]。

关键词院浇注时间曰阻流截面曰水平工艺

0 引言 时间的概念贯穿在整个流体力学的计算及理论分析 当中,其在 Bernoulli 方程及连续性定律(Law of continuity) 的流体计算中扮演着十分重要的角色。在实际的应用当 中,浇注时间的控制不仅仅是对浇注系统阻流截面进行计 算的必备因子,也对不同材质铸件的质量有着明显的影 响。但是,在实际的生产当中可以看到,在浇注时间的理论 计算方面各持己见,不尽相同,其计算结果也是相差较大。 现就对目前针对汽车零部件中的常用件水平工艺浇注时 间的计算公式进行梳理和总结,并结合实际生产做进一步 的探讨。 1 常用计算公式浅析 目前 ,在 汽 车 零 部 件 的 铸 件 开 发 中 ,球 铁 及 灰 铁 材 质 占据了较大比重,其浇注时间的计算公式也多以经验公式 为主,其经验公式如表 1 所示[1],其中,式中的 G 均指型腔 内铁水总重量。从三个经验公式可以看出,式 1、式 3 及式 4 的浇注时间影响因数只有型重 G 一个参数,而式 2 除了 型重 G 还加入了另一个参数壁厚 滓。这就引出了另一个问 题 值 得 思 考,相 同 型 重 下 不 同 壁 厚 的 铸 件 ,其 浇 注 时 间 或 者浇注速率是否一致?而问题的答案则与另外一个参数密 切相关,那就是阻流截面。从水力学 Osann.B 公式(1)[1]:

轮式装载机载荷极值度量与时域外推方法研究

轮式装载机载荷极值度量与时域外推方法研究在车辆设计过程中,基于用户的测试载荷分析是非常关键的一步,在考虑零部件疲劳累积损伤、疲劳极限或者突然断裂的设计时,需要对载荷在幅值域和时域进行统计分析,以保证安全设计和过设计之间的平衡。

为了实现室内模拟加载试验、试验场耐久性试验以及疲劳寿命预测分析,对实测载荷进行极值载荷度量与循环外推以快速得到一定寿命周期内的载荷谱是当前工程车辆领域的研究重点。

由于实测载荷样本很难包含在全寿命周期内可能出现的极值载荷,因此如何有效利用样本中的极值信息,确定一种可靠的极值载荷度量方法是本文解决的问题之一;在极值循环外推过程中,为了考虑大载荷循环对疲劳寿命的影响,提出一种改进的极值循环外推方法以弥补现有方法的不足是本文解决的问题之二。

本文依托国家自然基金项目(项目号:51375202),结合马尔可夫链蒙特卡罗模拟(MCMC)和多准则决策技术(MCDM),将极值理论(EVT)应用在极值载荷度量和循环外推中,主要研究内容与结论分析归结如下:1.在综述载荷谱编制与极值理论等技术研究现状的基础上,对基于BMM模型的广义极值分布和基于POT模型的广义帕累托分布,从极值样本抽取方法、拟合分布函数选取、参数估计方法、关键变量确定方法以及模型的应用等方面展开详细讨论,为后续的相关研究提供参考。

2.针对载荷重构在可靠性试验、室内模拟加载实验以及结构疲劳寿命分析中的重要性,提出载荷重构所用MCMC理论。

以最大值、均值以及标准差等统计量为衡量标准,探讨载荷模拟长度。

对重构载荷进行POT极值外推,以解决阈值以上可利用数据少和小载荷循环随机性低的问题,最终得到基于模拟载荷的外推载荷时间历程和循环累积频次曲线。

3.结合工程车辆的作业载荷特点和BMM模型处理季节性数据的优势,为解决传统区组划分方法浪费极值信息的问题,给出分布函数拟合优度检验确定极值样本抽取好坏的思想,最终提出一种基于综合检验指标的改进极值抽样方法。

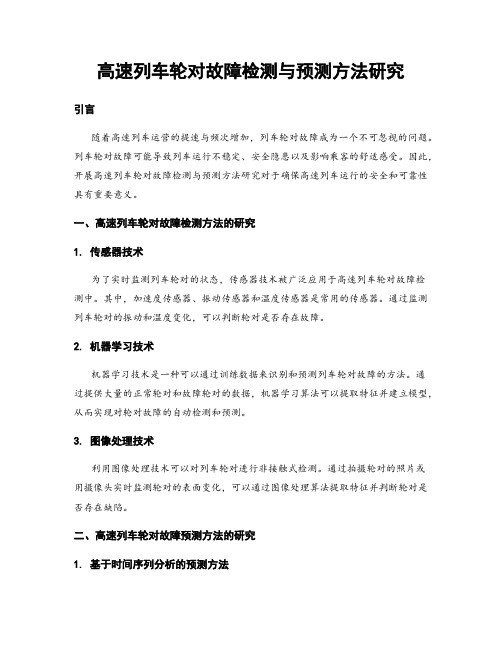

高速列车轮对故障检测与预测方法研究

高速列车轮对故障检测与预测方法研究引言随着高速列车运营的提速与频次增加,列车轮对故障成为一个不可忽视的问题。

列车轮对故障可能导致列车运行不稳定、安全隐患以及影响乘客的舒适感受。

因此,开展高速列车轮对故障检测与预测方法研究对于确保高速列车运行的安全和可靠性具有重要意义。

一、高速列车轮对故障检测方法的研究1. 传感器技术为了实时监测列车轮对的状态,传感器技术被广泛应用于高速列车轮对故障检测中。

其中,加速度传感器、振动传感器和温度传感器是常用的传感器。

通过监测列车轮对的振动和温度变化,可以判断轮对是否存在故障。

2. 机器学习技术机器学习技术是一种可以通过训练数据来识别和预测列车轮对故障的方法。

通过提供大量的正常轮对和故障轮对的数据,机器学习算法可以提取特征并建立模型,从而实现对轮对故障的自动检测和预测。

3. 图像处理技术利用图像处理技术可以对列车轮对进行非接触式检测。

通过拍摄轮对的照片或用摄像头实时监测轮对的表面变化,可以通过图像处理算法提取特征并判断轮对是否存在缺陷。

二、高速列车轮对故障预测方法的研究1. 基于时间序列分析的预测方法时间序列分析是一种利用历史数据来预测未来情况的方法。

对于高速列车轮对故障预测,可以通过分析轮对振动、温度等时间序列数据,建立合适的数学模型来预测轮对故障的发生。

2. 基于深度学习的预测方法深度学习技术在故障预测领域表现出了强大的能力。

通过使用适当的深度神经网络模型,可以从轮对的传感器数据中提取复杂的特征并进行准确的故障预测。

3. 基于数据挖掘的预测方法数据挖掘技术可以从大量的轮对数据中发现隐藏的模式和关联,从而帮助预测轮对故障。

通过对历史数据进行挖掘和分析,可以找到轮对故障发生的规律,并建立相应的预测模型。

三、高速列车轮对故障检测与预测方法研究的挑战和未来发展方向1. 检测和预测精度的提高当前的轮对故障检测和预测方法在准确性方面还存在一定的不足。

因此,未来需要进一步改进算法和模型,提高检测和预测的准确度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮式车辆(工程机械)牵引力预测方法探讨刘永来(长安大学 班级25040908 学号16 陕西 西安 710064)摘要:为了研究轮式车辆的牵引力,必须分析车轮的运动学〔5〕。

根据产生运动的力学原因不同,车轮可以分为从动轮和驱动轮。

从动轮的运动是在轮轴上水平推力的作用下产生的;驱动轮的运动是在驱动力矩的作用下产生的。

根据车轮承受载荷后是否变形,可以将车轮分为刚性轮和弹性轮两种。

关键词:轮式车辆 牵引力·车辆牵引力作为车辆性能参数的重要指标,对其的研究的重要性不言而喻,其成果具有重要的理论意义和现实意义。

过去,人们往往只重视车辆本身的参数,而忽略了车辆和土壤相互作用之间的关系。

随着技术要求的不断提高,越来越多的人开始关注车辆的作用介质土壤,并把两者联系起来研究,如贝克,Janosi ,日本学者K.Kogure 和富一多以及苏联学者比普利亚等。

将车辆与土壤结合起来研究已经受到了越来越多人的重视与认可。

1 与车辆牵引力有关的土的特性1.1 土的有关性质简述这里所研究的土并不只是土的颗粒,而是松散堆积物的整体。

土是由不同的相(固相、液相、气相)所构成的多相体系。

土的各相之间的相对含量和相互作用对土的状态和性质有着明显的影响。

影响车辆牵引力的土的因素有很多。

其中最主要的因素之一土的抗剪强度。

土的抗剪强度直接影响土在水平载荷作用下的剪切应力—变形关系。

土的抗剪强度与法向应力的关系可由库仑定律表示为:c tan fτσϕ=+ 〔1〕 式中:f τ---------土的抗剪强度;σ---------作用在剪切面上的法相应力;ϕ---------土的强度指标,内摩擦角;c ---------土的强度指标,黏聚力。

由上式可见,土体的破坏不是土体颗粒的破坏,而是土颗粒间联结的破坏。

对于砂性土,因为土的黏聚力C 很小,所以决定其抗剪强度的重要指标是内摩擦角ϕ(由砂土的密实度,颗粒形状,大小和颗粒级配等决定);对于粘性土,其抗剪强度与含水率密切相关。

含水率过高或者过低都会使C 值下降从而导致土的抗剪强度f τ下降。

1.2 均布水平载荷下作用下土中应力分布车辆在行走过程中,常常作用于土体上水平分力,在这种情况下,土中的应力分布可以简化成水平线载荷作用下土中应力分布的平面课题。

〔2〕如图2-1所示,引用弹性理论的结论,可得:采用极坐标时,土体中任一点M θ(r,)的应力分量为:可见,由水平载荷p 引起的应力状态是沿径向的简单压缩。

在直角坐标系中,任意一点的M (x,z )应力分量为:2p sin r 00r r θθσθπστ===322222222222222p sin ()2p cos ()2pcos sin ()x r z r xz r x x z xz x z zx x zσθπσθπσθθπ==+==+==+1.3 土体在水平载荷作用下的应力—变形关系土体在水平方向承受载荷,就产生在水平方向的力和位移的关系,即水平载荷作用下的土的应力—变形关系。

当轮胎或者履带被驱动时,它们在和地面接触的面积上产生剪切作用。

为了预测车辆的牵引力和打滑,需要了解土中的剪切应力τ和剪切变形j之间的关系。

车辆在松软地面上行驶时所能产生的最大牵引力受到土切向抗剪切强度的限制,因此土的剪切特性是影响车辆在松软地面通过性的重要特性。

常见的松软地面的剪应力—剪切位移的特性曲线通常可以分为两个典型的情况〔3〕:一类为塑性土,如图2-2中的曲线A所示,其最大剪应力τmax发生在当土被压实一段距离Aj时,此后抗剪切强度保持不变,即其大小与以后的土位移无关,整个曲线无明显“驼峰”;另一类为脆性土,如上图2-2中的曲线B所示,这种土的Bj 可以很快达到,而后立刻开始剪切位移,有驼峰。

在位移时,原始的结构发生破坏,新的结构不具有原先的抗剪切强度,因而随后τ的值迅速下降。

土的类型不同,其相应的剪切特性就不同,在地面力学中最常碰到的土壤与其剪切位移的关系曲线都类似于图2-2中的曲线A。

常见的塑性土的剪切模型有Janos模型、双曲模型、纯指数模型等,其中最常用的便是Janosi等人提出的土壤剪切模型。

根据Janosi的塑性土剪切理论,土的剪切力与土的剪切位移成如下关系:/(1)fj keττ-=-式中:fτ前面已经给出,为土的剪切模量。

K为土的剪切变形模量。

图2-1作用于土体表面的水平载荷2 轮式行走式与地面的关系2.1 轮式车辆的牵引力、滚动阻力、功率消耗都与轮胎和地面的变形有关影响轮胎与土壤接触表面形状的主要因素是土壤强度和轮胎刚度(主要是胎压)。

下图5表示了这种影响结果(从左到右,土壤强度由大变小,而胎压由低变高)。

图5试验结果表明:根据轮胎的变形大小,其和软土壤的接触表面外形也有很大差别。

主要有三种情况:1、轮胎径向变形较小是,轮胎和土壤的接触面为双凹形,如图6所示。

图6 轮胎相对径向变形较小时接触表面的形状2、当轮胎相对径向变形值(轮胎径向变形对轮胎截面高度之比)大于一定的数值(%10~%8)时,由图7可见,中间接触区域的形状近于平面,其大小随着变形的增加而扩大。

图7 轮胎相对径向变形值较大时接触表面的形状3、当轮胎变形很大(>20%的轮胎截面高度)时,外胎向相反方法挠曲,而在中间平面区域的接触表面变成曲率相反的凸形,如图8所示。

图8 当轮胎变形很大时接触表面的形状2.2滑转率对接触表面形状影响低滑转率时,弹性轮胎在接地中间部分近似为平面;随着滑转率s的增加,轮胎在接地中间部位产生向上的挠曲,如图9所示。

图9 滑转率对轮胎接地形状的影响图2.3 轮胎与地面接触表面的形状轮胎和地面接触表面的尺寸较难确定,土壤性能和和轮胎结构、胎压等因素太多。

研究者们做了许多工作。

弹性轮胎在软土壤上的近似接触面形状和尺寸如图。

接触面形状近似一个完整的椭圆,与轮胎断面宽、轮胎变形、土壤变形下陷、胎压等因素有关。

2.4 滑转下陷的发生机理车轮的滑转下陷是轮胎下土壤颗粒运动的结果。

轮胎下土壤颗粒的运动情况:由试验得出车轮下壤颗粒的运动由两个区域组成。

如图10所示,区域A的土壤颗粒顺时针方向移动,使土壤在车轮前凸起;而区域B的土壤颗粒逆时针方向移动,使土壤受到掘削而产生下陷。

两个区域的大小因土壤特性的不同而异。

图10 车轮下土壤颗粒的运动试验表明:一般情况下,驱动轮下的砂土有两个流动破坏区,即向前的流动区和向后的流动区,并且流动破坏区的包络线可用对数螺旋线表示。

前区随下陷的加深而扩大,后区则随滑转的增加而发展,同时,破坏形式由局部剪切变为整体剪切。

轮下砂土流动破坏的两个区域并不总是同时存在,当滑转率较小或为零时,向后的破坏区基本上不存在;当轮胎变形较大或下陷量较小时前区也非常小甚至消失。

反之,当轮胎变形很小或下陷量较大时,前区的界限非常明显,且范围也比较大。

如图11所示。

图11 车轮下砂土壤颗粒的流动轨迹车轮滑转下陷土壤颗粒运动产生两个区域是因为车轮边缘上每一点对土壤都有相对速度的原因,并且每点位置不同,相对速度的大小和方向也不同。

在图12中,在P点车轮和土壤的速度相等,它们之间的相对速度为零。

以P点为界, P点前面,车轮相对土壤的水平分速度与车轮前进的方向相同,产生一个水平力推动土壤造成推土阻力;P点后面,相对速度的水平分速度与车轮前进的方向相反,产生驱动力,切削土壤引起车轮下陷。

图12 车轮外缘上每点的绝对速度及土壤速度2.5 轮胎下的压力分布规律下图13给出刚性和弹性轮胎由被牵引状态移转移到具有高滑转状态时,径向应力和切向应力的分布。

在被牵引状态时,切向应力的分布中有负的应力区;车轮下表示最大径向应力的点,随车轮滑转率的增大而向后移动;弹性车轮下应力分布与刚性车轮不同,呈扁平状态。

图13 轮胎在各种状态下的应力分布变化a)被牵引状态;b)低滑转状态;c)高滑转状态;d )弹性轮胎由上可见:通过分析轮胎的变形、轮胎在土壤上的受力状态,是预测滚动阻力和土壤对轮胎的推力(即挂钩牵引力)的依据,指导进行轮胎式行走系的设计。

同样,通过轮胎在松软地面上滑转下陷量的研究计算,可以预测车辆的通过性。

现代车辆(包括施工机械)采取各种设计和方法,如低压轮胎、各种轮胎花纹来适应不同的地面条件,目的就是要以最小的能源和动力,提高车辆的通过性(高速、低阻力)。

3 轮式车辆的牵引力3.1 轮式车辆行走机构动力学为了研究轮式车辆的牵引力,必须分析车轮的运动学〔5〕。

根据产生运动的力学原因不同,车轮可以分为从动轮和驱动轮。

从动轮的运动是在轮轴上水平推力的作用下产生的;驱动轮的运动是在驱动力矩的作用下产生的。

根据车轮承受载荷后是否变形,可以将车轮分为刚性轮和弹性轮两种。

在讨论车轮运动学时,为了方便起见,常以刚性轮为例。

车轮的三种滚动情况如图4-1所示。

车轮与地面相切于点O(实际运动时为1一条直线),以角速度 滚动。

这时可能有如下三种滚动情况:图4-1 刚性车轮的三种滚动情况1)纯滚动:车辆相对地面作纯滚动时,这时1O 点的速度为零,车辆的直线运动速度1T v OO ω= 。

这时,1O 点为瞬心点。

如4-1(b )所示。

2)滚动时带有滑移:车辆滚动带有滑移时1O 点的速度不为零,而是有着向前的滑移速度j v 。

此时瞬心移向1O 点下方的2O 点,相当于一个半径为2OO 的较大的车轮做纯滚动。

如图4-1(c )所示。

3)滚动时带有滑转:车辆滚动时带有滑转时1O 点的速度也不为零,而是有着向后的滑移速度j v ,此时瞬心移向1O 点的上方2O 点,相当于一个半径为2OO 的较小的车轮做纯滚动。

另外,轮式车辆的滑转率定义与履带式车辆的滑转率非常相似,可以参照前述履带式车辆的滑转率,这里不再详述。

3.2轮式车辆牵引力的计算方法轮式车辆的计算方法有很多〔6〕,如贝克方法,圆周剪切计算法,日本学者富木一多提出的计算方法等。

这里引用比较常用的贝克方法和Janosi 的相关公式。

贝克根据在车轮和土体间产生的水平剪切的观点,对刚性驱动轮作用下土的 剪切变形,做出了简化分析:即剪切变形j 用水平方向的位移表示(见图4-2)变形j 在车轮和地面开始接触时为零,而在车轮和地面接触的末端达到最大值max j 。

因此,剪切位移应等于滑转速度j v 和相应的时间图4-2.土的水平剪切和位移的乘积,即j j v t =。

取x 为相应剪切位移所走过的距离,T v 为理论行驶速度,所以有:Tx t v =所以,剪切位移为: j tx j v ix v == 即剪切位移与行走的距离呈线性关系。

Janosi 认为,最常遇到的土为塑性土壤,故用Janosi 所推荐的剪切应力应变方程来推导轮式车辆的牵引力,即:000X H 0X X /0X /00F b dxb =b (c tan )(1)dx =bX (c tan )[1-(1-)]X i k i k e K e i τσϕσϕ--=+-+⎰⎰其中:0X =≈式中:b ——轮宽; 0Z ——土壤的沉陷量。