年产200吨原料药牛磺酸的合成工段的车间工艺设计(20210124101227)

牛磺酸制备工艺

生产入门

文蛤中牛磺酸的制备工艺

材料准备 文蛤;牛磺酸标样;甲醛;乙酰丙酮;无水

醋酸钠。 强酸性阳离子交换树脂;层析硅胶预制板; 电动搅拌机;绞肉机;组织捣碎匀浆机;电 热水浴锅;离心机;紫外可见分光光度计。

生产入门

模块4-1 牛磺酸制备工艺

视视野野 拓拓展展

生产入门

牛磺酸简介

牛磺酸又叫牛胆碱、牛胆素,化学名2-氨 基乙磺酸,分子结构式是NH2-CH2-CH2SO3H, 是一种含硫的β氨基酸,因1872年首次从 牛胆汁中分离出来而得名。

牛磺酸是一种非蛋白质氨基酸,具有多种 生理作用。如增加细胞抗氧化、抗自由基 损伤及抗病毒侵害的能力,同时具有一定 的抗肿瘤活性。

与其它氨基酸分离

与无机盐分离

生产入门

提取液的预处理

使用水作为溶剂得到的提取液经常含有灰尘、大 量的无机盐、各种氨基酸及可溶性蛋白质。

一般要对提取液进行预处理,除去溶液中的蛋白 质。在工业上使用的方法是调整溶液的pH 达到 蛋白质等电点,进行沉淀操作,然后离心分离。

在实验室内往往采用添加蛋白沉降剂磺基水杨酸 的方法进行沉淀蛋白质。

取样品1mL加2mL显色剂(现配),加蒸馏水至 8mL摇匀,100℃水浴保温20min,冷却至室温, 在415 nm下测定吸光度可确定牛磺酸含量。

生产入门

结晶与鉴定

结晶方法:上柱后的流出液,浓缩至原体积的 1/100,加三倍无水乙醇,置冰箱冷藏,析出纯 度高的白色、针状或粉状的牛磺酸晶体。

年产18亿袋牛磺酸颗粒剂车间工艺设计-毕业设计

年产 原料药生产车间工艺设计

年产原料药生产车间工艺设计原料药是制药工业的核心产品之一,其生产质量直接关系到药品的疗效和安全性。

为了保证原料药的优质和可靠性,在生产车间的工艺设计上需要考虑诸多因素,包括原料选择、生产工艺、设备选型等方面。

本文将详细讨论年产原料药生产车间的工艺设计,在实际生产中如何优化生产过程,确保产品质量的稳定性和高效率。

一、原料选择:1.1 原料品质要求分析在进行原料选择时,首先要对原料品质的要求进行分析。

包括原料的纯度要求、杂质要求等。

根据不同的原料要求,选择符合要求的原料供应商。

1.2 原料供应商的选择和评估选择可靠的原料供应商对于确保原料质量至关重要。

需要考虑供应商的信誉度、生产能力、技术实力等方面。

同时,建立供应商评估体系,定期对供应商进行评估,并及时调整供应链。

二、工艺流程设计:2.1 原料药的生产工艺流程确定根据原料药的特性和工艺要求,确定生产工艺流程。

工艺流程应包括原料的配料和混合、反应、过滤/分离、干燥等环节。

不同原料药的工艺流程会有所不同,需要根据具体情况进行设计。

2.2 工艺参数的确定在工艺流程确定后,需要进一步确定各个环节的工艺参数。

如反应温度、反应时间、搅拌速度等。

需要根据实验结果和经验进行优化,定期进行工艺参数调整,以确保产品质量的稳定性和高效率。

2.3 设计合理的工艺操作步骤根据工艺流程,合理划分各个操作步骤,确保生产过程顺利进行。

每个操作步骤应包括具体操作要求、操作顺序、操作时间等内容,以减少操作人员的操作错误和工艺的误差。

三、设备选型与布局:3.1 设备选型根据工艺流程的要求,选择适合的生产设备。

需要考虑设备的生产能力、质量稳定性、操作便捷性等因素。

同时,要与设备供应商进行充分的沟通和洽谈,明确设备的技术指标和售后服务。

3.2 设备布局根据工艺流程和设备选型,进行设备的布局设计。

要保证设备之间的合理连接,减少物料和人员的移动距离,并考虑到清洗、维护等方便性。

同时,要考虑到安全性,确保设备之间的安全距离和通行区域。

硫磺制酸(30万吨)和硫铁矿制酸(35万吨)工艺流程图及说明

硫磺制酸(30万吨)和硫铁矿制酸(35万吨)工艺流程图及说明硫磺制酸(30万吨/年)生产线工艺流程说明:硫磺制酸生产原理:①硫磺燃烧生成SO2,其反应为:S + O2→SO2②SO2 经“转化”和“吸收”可得硫酸,一般用98.3%的浓硫酸吸收SO3 制硫酸,其反应为:2SO2 + O2→ 2SO3SO3 + H2O →H2SO4(1)熔硫工段原料硫磺室内储存,由带式输送机送入快速熔硫槽内熔融,加热介质为低压蒸汽,生成的粗制液硫经预涂槽、预涂槽泵送入叶片式液硫过滤器制取精制液硫并贮入地下精硫槽,再由液硫输送泵输入液硫贮罐储存,由精硫泵送至焚硫炉内的雾化磺枪。

(2)焚硫和SO2转化工段液硫由精硫泵加压后经硫磺喷枪机械雾化而喷入焚硫炉,空气经干燥塔干燥并经空气鼓风机加压后与液硫一起燃烧,出焚硫炉的是含10~10.5%SO2、1000~1050℃左右的高温炉气,该高温炉气首先进入余热锅炉回收热量,温度降至425℃再进入转化器的第一段触媒层进行转化。

经反应后,温度升至约600~610℃进入高温过热器回收热量,高温过热器换热后温度降至440℃的炉气进入转化器第二段触媒层进行催化反应,转化器后的温度510℃左右的烟气进入第二热交换器(II换)的管程空间,与来自第一吸收塔经过第三热交换器(III换)预热的SO2气体进行换热,温度降至440℃后进入转化器三段触媒层继续转化,转化后的烟气温度约在457℃左右,进入III换管程空间,与来自一吸塔出口含SO2的工艺烟气换热,降至240℃后进入第一省煤器与余热锅炉给水进行换热,再继续降温至165℃后进入第一吸收塔进SO3吸收,以上的工艺为SO2气体的第一次转化。

完成了第一次转化和吸收的含SO3的工艺烟气,进入转化器四段触媒层继续进行转化,但需要依次进入III换、II换的管程空间进行换热并升温至430℃进入转化器第四段触媒层进行第二次转化,至此,SO2的最终转化率可达到99.8%。

硫磺制酸焚硫工艺工段设计

JISHOU UNIVERSITY专业课课程设计题目名称 200kt/a硫磺制酸焚硫工段的工艺设计学生姓名谭振华学号 20104064014 学院化学化工学院专业年级 10级化工1班指导教师熊绍锋职称副教授填写时间 2013年2月—2013年3月化工原理课程设计任务书(一)设计题目200kta硫磺制酸焚硫工段的工艺设计设计(论文)的主要任务及目标设计的主要任务:根据毕业设计课题要求,结合设计条件,主要完成200kt/a 硫磺制酸装置设计说明书、气体流量及组成计算、液体流量及组成计算、气体热量计算、循环酸温计算、主要设备尺寸核算、主要管道尺寸核算。

设计目标:采用先进成熟的工艺设备,节能措施和环保措施,达到高效、节能、环保的要求,取得好的经济效益。

设计(论文)的基本要求和内容硫磺制酸装置的物料衡算和热量衡算,及主要设备的尺寸计算、定型型号的选择,原辅材料的消耗计算,和带工艺控制点的工艺流程图和设备装备图的绘制,设计说明书的编制。

(二)设计任务及操作条件设计任务(1)以硫磺味原料,含S量为S≥99.5%。

(2) 硫磺燃烧率为100%。

(3)年产纯硫酸200kt操作条件(1)硫磺以液态形式进入焚硫炉。

(2)控制鼓风机速率。

(3)控制焚硫炉内的温度。

设备型式喷硫枪,卧式焚硫炉设备工作日:每年333天,每天24小时连续运行,约8000小时。

(三)设计内容1).设计说明书的内容1)焚硫炉的物料衡算;2)喷硫枪和鼓风机的速率确定;3)焚硫炉工艺条件及有关物性数据的计算;4)焚硫炉炉体工艺尺寸计算;5) 对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1) 绘制生产工艺流程图(A2号图纸);2) 绘制焚硫炉设计条件图(A2号图纸)。

(四)参考资料1.物性数据的计算与图表2.化工工艺设计手册3.化工过程及设备设计4.化学工程手册5.化工原理1、总论 (6)1.1概述 (6)1.1.1项目名称 (6)1.1.2设计概况 (6)1.2可研的简要综合结论 (6)1.3硫酸几种不同的生产工艺 (8)1.3.1以硫磺为原料 (8)1.3.2以硫铁矿含伴生硫铁矿为原料 (9)1.3.3冶炼烟气和其它原料 (9)1.4 硫酸的性质 (9)1.4.1相对密度 (10)1.4.2硫酸的结晶温度 (10)1.4.3硫酸的热容、热焓 (11)1.4.4硫酸的沸点蒸气压和蒸气组成 (11)1.4.5硫酸的粘度 (12)第二章工艺部分 (13)2.1二氧化硫转化反应的基本原理 (13)2.2二氧化硫转化三氧化硫工艺操作条件选择和选定理由 (14)2.2.1转化反应的温度 (14)2.2.2转化反应的进气浓度 (17)2.2.3转化器的通气量 (19)2.3工艺参数确定 (19)2.4 工艺技术方案 (21)2.4.1国内外工艺技术概况 (21)2.4.2 工艺技术方案的选择 (22)2.5工艺设计部分 (23)2.5.1快速熔硫与液硫过滤工段 (23)2.5.2转化工段 (24)2.5.3吸收工段 (25)2.5.3.1吸收流程配置的方式 (26)2.5.3.2吸收工段的流程 (26)2.5.3.3吸收工段主要工艺指标分析 (27)2.5.4废热回收工艺 (27)2.5.5关于低温位热能回收工艺 (28)2.6 原材料、辅助材料和动力消耗定额 (29)2.7市场需求预测 (30)2.7.1 国内外近期、远期需求量预测 (30)第三章物料衡算 (31)3.1设计要求 (31)3.2焚硫炉主体计算 (31)3.2.1硫磺焚烧的物料衡算 (31)3.2.2气体流量及组成计算 (32)3.3 气体热量衡算 (34)3.3.1焚硫炉出口炉气温度计算 (34)3.3.2 余热锅炉移走热量 (35)3.3.3空气预热器空气升温计算 (35)3.4主要设备核算 (36)3.4.1 焚硫炉 (36)3.4.2管道直径核算 (37)第四章主要设备 (38)4.1焚硫炉 (38)4.2 转化器 (38)4.3干吸塔 (40)4.4 循环吸泵 (41)4.5气体换热器 (41)4.6 空气鼓风机 (44)4.7废热锅炉 (45)第五章设计总结 (47)1、总论1.1概述1.1.1项目名称(1)项目名称:200Kt/a硫磺制酸工程1.1.2设计概况(1)大力加强工艺流程与设备配套开发的工作,在充分吸取国内外科技成果的基础上,通过设计方案的比较和选择,提高装置的技术水平,完全实现设备国产化,以节约工程建设投资。

硫磺制酸工艺规程与操作规程

液位控制策略:根据液位偏差 进行调节,保持液位稳定在设 定值附近

流量控制

流量计的选择:根据工艺要求选择合适的流量计 流量调节:通过调节阀门开度来控制流量 流量监测:实时监测流量,确保流量稳定 流量报警:设置流量报警值,当流量超过或低于设定值时发出报警信号

质量监控

质量标准:硫磺制酸工艺规程与操作规程的质量标准 监控方法:采用在线监测、离线检测等方式进行质量监控 监控指标:包括温度、压力、流量、浓度等指标 质量控制措施:根据监控结果,调整工艺参数,确保产品质量稳定。

换热器

作用:用于硫磺制 酸过程中的热量交 换

结构:主要由壳体、 管束、管板、封头、 法兰等组成

材质:根据工艺要 求,选用耐腐蚀、 耐高温、耐高压的 材料

操作:根据工艺要 求,控制换热器的 温度、压力、流量 等参数,确保换热 效果。

吸收塔

结构:由塔体、 塔顶、塔底、塔 壁等部分组成

作用:吸收硫磺 制酸过程中产生 的废气,净化空 气

记录与报告

记录内容:设备运行情况、故障处理、维修保养等 报告格式:按照公司规定格式进行报告 报告周期:定期进行报告,如每周、每月等 报告提交:将报告提交给相关部门,如设备管理部门、生产管理部门等

单击添加标题 设备与工具 工艺参数与控制

硫磺制酸工艺流 程

操作规程

环境保护与安全 措施

原料准备

氧气:氧化剂,纯度要求高

水:冷却剂,纯度要求高

催化剂:促进反应进行,纯 度要求高

硫磺:主要原料,纯度要求 高

设备:反应器、冷却器、分 离器等,要求耐腐蚀、耐高

温、耐高压

硫磺燃烧

硫磺燃烧反应:硫磺与氧气反应生成二氧化硫

安全防护措施

佩戴防护设备:如防毒面具、 防护服等

年产12亿袋牛磺酸颗粒剂车间工艺 (2)

• •

• •

三、设计的目标

• (1)研究颗粒剂在车间中各项参数选择的最优化问题。 根据GMP生产规范的相关内容进行车间工艺的合理化设 计 • (2)车间平面布置在满足GMP安全、放火等方面的有 关标准和规范条件下尽可能做到人、物流分开,不返流。 并注意局部的合理性,运输方便、路线短捷。 • (3)选用国内外先进的生产工艺和设备,提高产品质 量和生产效率。本设计采用湿法制粒,选用优化辅料进 行车间工艺设计 • (4)净化空调和舒适空调系统能有效控制温湿度;制 水工艺先进,水质符合要求。 • (5)严格遵守现行安全法规,采取各种切实可靠、行 之有效的事故防范和处理措施。

七、工艺流程

八、设备图片

包装设备

九、成果形式

• 设计说明书一份。包括工艺概述、工艺流 程及净化区域划分说明、物料衡算、工艺 设备选型说明、工艺主要设备一览表、车 间工艺平面布置说明、车间技术要求。 • 颗粒剂工艺平面布置图一套(1:100)。 包括工艺流程及环境区域划分示意图、工 艺流程图、车间平面布置图、设备表与技 术要求。

一、设计的目的、意义

• 牛磺酸(taurine)又名牛黄酸、牛胆素,化学名2一氨基乙黄酸(2 一Aminoethyansulfonicacid)分子构式为HzN一CHZ一CH之以飞H。 它是一种色晶体或粉末,无臭味,味微酸,能溶于水,不溶于 乙醇、乙醚和丙酮,其化学质稳定,在室温、避光、密闭干燥 条件下可保存3年。. • 近年来国内外医学研究表明,牛磺酸具有广泛的药理作用,它有解 热、镇痛、镇静、肌松、抗惊厥、兴奋、呼吸、强心、抗心律 失常、降血压、降血糖、抗菌、增强免疫功能、抗血小板聚集、 利胆、保肝、解毒等作用。此外,还参与血管张力调节,并可能是 一种抑制性神经传质,临床上有多种用途[5-9]。可用于治疗急性 肝炎、脂肪炎、胆囊炎等,也用于治疗支气管炎、扁桃体炎、急 性结膜炎、疱疹性及病毒性结膜炎等易感性疾病。还用于治疗 感冒、发热、小儿痉挛症、心力衰竭、心律失常、高血压、子 宫出血、动脉硬化、痤疮,还可保持视力、治疗眼病、抗癫痫等 等。

牛磺酸技改项目环境影响报告书

1、总论++药业有限公司是一家具有自营出口权的民营股份制高新技术企业,于2001年5月落户++++经济技术开发区,首期投资2300万元,在原破产业企业(市抗菌素厂)的基础上建成一条年产2000吨牛磺酸的生产线(该项目曾于2000年被**科委纳入企业发展计划),公司落户潜江以来,深得市委、市政府及有关部门的大力支持,企业的生产经营取得了长足的发展,公司依靠自身独特领先的技术优势及地区资源优势,进一步增强了产品在国际市场上的竞争力,目前产品呈供不应求之势。

因此,公司董事会决定在现有产量规模的基础上,结合GMP改造,再次追加投资1200万元进行二期技改扩规,形成年产6000T牛磺酸的生产能力。

本次扩规自今年4月启动,力争用4个月的时间,于今年8月底以前全面完工,形成年产6000T 牛磺酸的生产能力,并如期申请GMP验证。

1.1编制目的在项目可行性研究阶段完成环境影响评价工作,是**环境管理的一项基本制度,旨在促进评价地区的经济与环境协调发展。

该公司整改工程环评,将做好以下工作:(1)通过实地考察,环境现状监测以及进行环境影响预测与评价等系统工作,全面分析工程项目在建成投产后,环境影响的特点以及影响范围、程度等。

(2)根据**对“污染物达标排放”、“污染物排放总量控制”,清洁生产等有关要求,对工程项目的生产管理和污染防治措施提出了具体意见。

(3)对工程项目的环境管理及环境监测计划提出意见。

(4)为项目环境监督管理提供科学依据。

1.2 编制依据1.2.1 委托文件1、++药业有限公司《关于二期技改扩规申请环评的报告》。

2、++药业有限公司年产6000t 牛磺酸生产新工艺技术改造工程环境影响评价委托书1.2.2 工程资料及有关批复文件(1)《**药业有限公司年产6000t牛磺酸生产新工艺技术改造项目可行性研究报告》。

(2)++环保局关于确认《++药业有限公司年产6000t牛磺酸生产新工艺技术改造工程环境影响报告书》评价标准及污染物总量控制的函1.2.3 政策法规1.2.4 导则(1)HJ/T2.1~2.3—93《环境影响评价技术导则—总纲、大气环境、地表水环境》。

牛磺酸工艺设计毕业设计

20000t/a牛磺酸项目的工艺设计摘要:牛磺酸是名贵中药“牛黄”的重要成分之一,具有广泛的医疗和营养保健作用。

该产品需求量很大。

本设计通过延续国内大多牛磺酸生产厂家的合成路线即用乙醇胺和浓硫酸为酯化原料合成2-氨乙基硫酸酯(AES),用AES和亚硫酸钠经磺化得牛磺酸溶液的工艺路线。

乙醇胺酯化法合成牛磺酸具有原料易得、成本低、合成工艺简单、设备投资少等特点。

然而该法在工业化生产中依然存在许多问题,如反应时间过长,产物难以分离等。

本设计分别对牛磺酸合成过程中的酯化、磺化反应以及产物分离技术进行了研究,且对酯化反应和产物分离过程的工艺条件进行了优化。

在对牛磺酸溶液的处理中,将电渗析技术引用到了除盐纯化牛磺酸过程。

关键词:酯化; 磺化; 产物分离; 电渗析; 反应釜Process Design 20000 t/a Taurine ProjectAbstract: Taurine is one of the vital components of bezoar which is a Chinese traditional medicine that is good for medical treatment and health care .There is a great for it.The domestic preparation method for taurine of 2-amino-ethyl sulfuric ester (AES), following sulfonation with Na2SO3to get the taurine liquid.Synthesis technics of Taurine from ethanolamine has been considered to be an important process for further use of the technology because of low the characteristics of raw materials to be widely and low costs as well as simple technology.Unfortunately, there still some challenges to overcome the problems of which reaction time is too long and the yield of separated products is lower. To solve these problems, esterification reaction, sulphonating reaction and separating process were studied respectively in this paper.As a result ,the conditions of esterification reaction and separation process were optimized.And introduces electrodialysis technique into the desalting purifying of taurine.Key words: esterification; sulphonating; separated products ; electrodialysis technique; reactor目录第一章文献综述 (5)1.1 牛磺酸简介 (5)1.1.1 牛磺酸的物理性质 (5)1.1.2 牛磺酸的化学性质 (5)1.1.3 牛磺酸的应用 (5)1.2 牛磺酸的生产 (6)1.3 牛磺酸的制备 (7)1.3.1 概述 (7)1.3.2 生产方法 (7)1.4 动力学方程 (11)1.5 工艺条件的选择 (13)1.5.1 反应条件的控制 (13)1.5.2 分离条件的选择 (14)1.6 工艺流程及反应器 (18)第二章牛磺酸生产工艺计算 (21)2.1 乙醇胺酯化法合成牛磺酸的简述 (21)2.2 反应原料浓度计算 (22)2.3 设计要求 (23)2.4 反应器的物料计算 (23)2.5 热量衡算 (26)2.5.1 热量衡算基础 (26)2.5.2 酯化反应热量衡算 (27)2.5.3 磺化反应热量衡算 (28)2.6 酯化体积计算 (29)第三章反应器的设计 (30)3.1 反应釜釜体的设计 (30)3.1.1 设备选型 (30)3.1.3 釜体DN、PN的确定 (30)3.1.4 釜体筒体壁厚的设计 (31)3.1.5 釜体封头的设计 (32)3.2 反应釜夹套的设计 (35)3.2.1 夹套的DN 、PN的确定 (35)3.2.2 夹套筒体的设计 (35)3.2.3 夹套封头的设计 (36)3.2.4 传热面积的校核 (36)3.3 反应釜釜体及夹套的压力试验 (36)3.3.1 釜体的水压试验 (36)3.3.2 夹套的液压试验 (38)3.4 反应釜附件的选型及尺寸设计 (39)3.4.1 釜体法兰联接结构的设计 (39)3.4.2 工艺接管的设计 (41)3.4.3 垫片尺寸及材质 (42)3.4.4 固体物料进口的设计 (43)3.4.5 视镜的设计 (44)3.4.6 支座的选型 (45)3.5 搅拌装置的选型与尺寸设计 (46)3.5.1 搅拌轴直径的初步计算 (46)3.5.2 搅拌轴临界转速校核计算 (46)3.5.3 联轴器的型式及尺寸的设计 (46)3.5.4 搅拌桨尺寸的设计 (47)3.5.5 搅拌轴的结构及尺寸的设计 (48)3.6 焊缝结构的设计 (50)3.6.1 釜体上主要焊缝结构的设计 (50)3.6.2 夹套上的焊缝结构的设计 (51)3.7 反应釜的装备图及部件图 (52)3.7.1 反应釜的装配图 (52)3.7.2 搅拌轴的部件图 (52)第四章本工艺中“三废”的处理 (54)4.1 废水的处理 (54)4.1.1 简介 (54)4.1.3 本工艺中的废水处理 (54)4.2 废气废渣的处理 (55)4.2.1 简介 (55)4.2.2 本工艺中的废气废渣处理 (55)第五章设计总结 (56)5.1 本次设计总结 (56)5.2 数据汇总 (56)参考文献 (58)致谢 (59)第一章文献综述1.1 牛磺酸简介1.1.1 牛磺酸的物理性质牛磺酸,无固定熔点,在300℃开始分解。

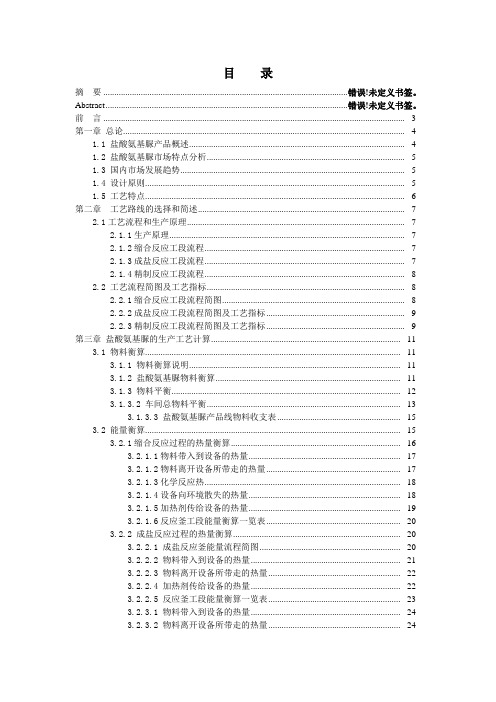

年产400吨盐酸氨基脲车间工艺设计

目录摘要 ............................................................................................................ 错误!未定义书签。

Abstract ........................................................................................................... 错误!未定义书签。

前言 ......................................................................................................................................... - 3 - 第一章总论................................................................................................................................ - 4 -1.1 盐酸氨基脲产品概述.................................................................................................. - 4 -1.2 盐酸氨基脲市场特点分析.......................................................................................... - 5 -1.3 国内市场发展趋势...................................................................................................... - 5 -1.4 设计原则...................................................................................................................... - 5 -1.5 工艺特点...................................................................................................................... - 6 - 第二章工艺路线的选择和简述.............................................................................................. - 7 -2.1工艺流程和生产原理................................................................................................... - 7 -2.1.1生产原理........................................................................................................... - 7 -2.1.2缩合反应工段流程........................................................................................... - 7 -2.1.3成盐反应工段流程........................................................................................... - 7 -2.1.4精制反应工段流程........................................................................................... - 8 -2.2 工艺流程简图及工艺指标.......................................................................................... - 8 -2.2.1缩合反应工段流程简图................................................................................... - 8 -2.2.2成盐反应工段流程简图及工艺指标............................................................... - 9 -2.2.3精制反应工段流程简图及工艺指标............................................................... - 9 - 第三章盐酸氨基脲的生产工艺计算...................................................................................... - 11 -3.1 物料衡算.................................................................................................................... - 11 -3.1.1 物料衡算说明................................................................................................ - 11 -3.1.2 盐酸氨基脲物料衡算.................................................................................... - 11 -3.1.3物料平衡........................................................................................................ - 12 -3.1.3.2 车间总物料平衡........................................................................................ - 13 -3.1.3.3 盐酸氨基脲产品线物料收支表........................................................ - 15 -3.2 能量衡算.................................................................................................................... - 15 -3.2.1缩合反应过程的热量衡算............................................................................. - 16 -3.2.1.1物料带入到设备的热量..................................................................... - 17 -3.2.1.2物料离开设备所带走的热量............................................................. - 17 -3.2.1.3化学反应热......................................................................................... - 18 -3.2.1.4设备向环境散失的热量..................................................................... - 18 -3.2.1.5加热剂传给设备的热量..................................................................... - 19 -3.2.1.6反应釜工段能量衡算一览表............................................................. - 20 -3.2.2 成盐反应过程的热量衡算............................................................................ - 20 -3.2.2.1 成盐反应釜能量流程简图................................................................ - 20 -3.2.2.2 物料带入到设备的热量.................................................................... - 21 -3.2.2.3 物料离开设备所带走的热量............................................................ - 22 -3.2.2.4 加热剂传给设备的热量.................................................................... - 22 -3.2.2.5 反应釜工段能量衡算一览表............................................................ - 23 -3.2.3.1 物料带入到设备的热量.................................................................... - 24 -3.2.3.2 物料离开设备所带走的热量............................................................ - 24 -3.2.3.3 设备向环境散失的热量.................................................................... - 25 -3.2.3.4 反应釜工段能量衡算一览表............................................................ - 25 -3.2.3 能量衡算过程及衡算结果............................................................................ - 26 -3.2.3.1缩合反应热量:................................................................................. - 26 -3.2.3.2成盐反应............................................................................................. - 27 - 第四章设备设计及选型.......................................................................................................... - 28 -4.1 主要设备简介及选型过程........................................................................................ - 28 -4.1.1 FB型耐腐蚀泵............................................................................................... - 28 -4.1.2 LGZ立式刮刀卸料全自动离心..................................................................... - 29 -4.1.3 水环真空泵.................................................................................................... - 30 -4.1.4 SZG型双锥回转真空干燥机......................................................................... - 30 -4.1.5 循环水泵........................................................................................................ - 31 -4.1.6 冷冻机............................................................................................................ - 31 -4.2 设备选型一览表........................................................................................................ - 32 -4.2.1 物料输送设备................................................................................................ - 32 -4.2.2 储罐设备选型................................................................................................ - 33 -4.2.3 换热设备设备................................................................................................ - 33 -4.2.4 分离设备设备................................................................................................ - 34 -4.2.5 传质设备设备................................................................................................ - 34 -4.2.6 化学反应器设备选型.................................................................................... - 34 -4.2.7 废酸池............................................................................................................ - 35 -4.3 塔设备设计结果........................................................................................................ - 35 -4.3.1 工艺设计........................................................................................................ - 35 -4.3.2 机械设计........................................................................................................ - 36 - 第五章车间布置设计.............................................................................................................. - 38 -5.1 设计依据.................................................................................................................... - 38 -5.2 布置原则.................................................................................................................... - 38 -5.2.1 精制工段........................................................................................................ - 38 -5.2.2 成盐工段........................................................................................................ - 39 -5.2.3 缩合工段........................................................................................................ - 40 - 第六章项目主要污染物和污染物处理.................................................................................. - 42 -6.1 盐酸氨基脲工艺废酸盐酸........................................................................................ - 42 -6.2 盐酸氨基脲工艺废气氨气........................................................................................ - 43 -6.3 废水污染防治措施.................................................................................................... - 43 -6.4 固体废物处理............................................................................................................ - 44 -6.5 噪声污染防治措施.................................................................................................... - 44 - 致谢 ............................................................................................................ 错误!未定义书签。

牛磺酸合成的新工艺研究

邱 方 利 :牛 磺 酸 合 成 的 新 工 艺 研 究

((

牛磺酸合成的新工艺研究

邱方利

(台州学院化学系,浙江 临海 ()5...)

在! ... ;<的四口烧瓶中,先加入) ... ;< 的纯净自来水,搅拌下,加入5/. =的亚硫酸铵,搅拌 )/ ;?@,第一次加入酯化物).. =,保温! A;然后慢 慢 升 温 至(/ >;第 二 次 再 加 入 酯 化 物)/. =,保 温 ! ;?@,之后升温至/. >,第三次加入酯化物)/. =, 又 保 温 ! ;?@;继 续 升 温 至 1/ > ,最 后 加 酯 化 物 !.. =,保 温 ) ;?@,缓 慢 升 温 至 )..—)./ > ,回 流 )! A。回流结束,停止加热,冷却,最后用冰浴冷至 / >左右,待结晶完全,过滤,得湿粗品。

!

!$#)!

("

56$"

"

!$#()!

(1

56$*

&

!$!#)!

*#

56$5

’

!$!()!

*!

56$"

(

!$"#)!

*!$(

5*$6

表’ 不同亚硫酸铵的用量对产品收率质量的影响

序号 亚硫酸钠:酯化物(/ 0 /) 收率 0 % 含量 0 %

!

!$!#)!

*#

56$*

"

!$!()!

*1

56$6

课程设计—牛磺酸反应器的设计完成版

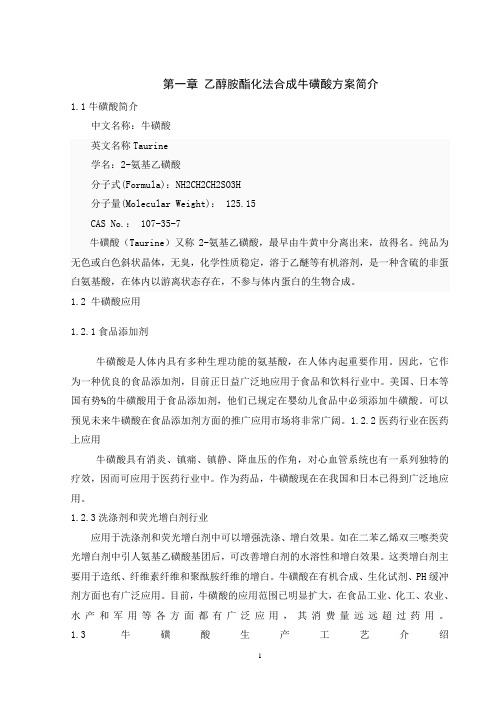

第一章乙醇胺酯化法合成牛磺酸方案简介1.1牛磺酸简介中文名称:牛磺酸英文名称Taurine学名:2-氨基乙磺酸分子式(Formula):NH2CH2CH2SO3H分子量(Molecular Weight): 125.15CAS No.: 107-35-7牛磺酸(Taurine)又称2-氨基乙磺酸,最早由牛黄中分离出来,故得名。

纯品为无色或白色斜状晶体,无臭,化学性质稳定,溶于乙醚等有机溶剂,是一种含硫的非蛋白氨基酸,在体内以游离状态存在,不参与体内蛋白的生物合成。

1.2 牛磺酸应用1.2.1食品添加剂牛磺酸是人体内具有多种生理功能的氨基酸,在人体内起重要作用。

因此,它作为一种优良的食品添加剂,目前正日益广泛地应用于食品和饮料行业中。

美国、日本等国有势%的牛磺酸用于食品添加剂,他们已规定在婴幼儿食品中必须添加牛磺酸。

可以预见未来牛磺酸在食品添加剂方面的推广应用市场将非常广阔。

1.2.2医药行业在医药上应用牛磺酸具有消炎、镇痛、镇静、降血压的作角,对心血管系统也有一系列独特的疗效,因而可应用于医药行业中。

作为药品,牛磺酸现在在我国和日本已得到广泛地应用。

1.2.3洗涤剂和荧光增白剂行业应用于洗涤剂和荧光增白剂中可以增强洗涤、增白效果。

如在二苯乙烯双三嚓类荧光增白剂中引人氨基乙磺酸基团后,可改善增白剂的水溶性和增白效果。

这类增白剂主要用于造纸、纤维素纤维和聚酞胺纤维的增白。

牛磺酸在有机合成、生化试剂、PH缓冲剂方面也有广泛应用。

目前,牛磺酸的应用范围已明显扩大,在食品工业、化工、农业、水产和军用等各方面都有广泛应用,其消费量远远超过药用。

1.3牛磺酸生产工艺介绍经过多年的发展,牛磺酸生产方法主要有3种,即生物提取法、丙烯酞胺法、乙醇胺法。

1.3.1生物提取法用自然生物原料生产牛磺酸是通过牛胆汁水解或将乌贼、峭、珠母贝等海产品用水提取后再浓缩而得牛磺酸。

该法技术较成熟,工艺简单,但原料来源少,不易保证,产量较低,不能满足市场需求。

牛磺酸工艺设计开题报告、看

494-496. • [5] 杨娇. 乙醇胺酯化法合成牛磺酸的研究[D].郑州大学,2010. • [6] 乔杲. 牛磺酸的制备及电渗析除盐新工艺[D].大连理工大学,

和出口,对提高国民生产总值会有重要意义。

二 制备牛磺酸工艺技术现状

牛磺酸的制备

( l ) 氯化一磺化法 该法以乙醇胺、盐酸、亚硫酸钠为原料,反应 分氯化、磺化两步进行,经过2一氯乙胺盐酸 盐中间体合成牛磺酸,反应方程式如下:

二 制备牛磺酸工艺技术现状

(2)乙撑亚胺法 80年 代 初 , 美国联合碳化公司的K.D.Oison 等人以乙醇胺经过气相催化脱水环化合成乙 撑 亚 胺 , 然后用硫酸开环加成制备牛磺酸。 反应方程式如下:

二 制备牛磺酸工艺技术现状

( 3 ) 酯化一磺化法 该反应以乙醇胺、硫酸、亚硫酸钠为原料, 首先硫酸 与乙醇胺进行酯化反应合成中间体2一氨基乙基硫酸 酯 , 中间体2一氨基乙基硫酸酯再与亚硫酸钠进行磺化 反应合成牛磺酸。反应方程式如下:

二 制备牛磺酸工艺技术现状

工艺路线的比较

1. 氯化一磺化法原料易得,但反应条件难控制,收率仅能达到48%。 2. 乙撑亚胺法生产牛磺酸的收率较高,最高可达84%。但由于乙撑亚胺具

四 设计内容

1 产品的生产方案及生产规模 2 生产方法和工艺流程图; 3 物料计算,热量衡算; 4 设备设计与选型; 5 车间布置。 6 产品的技术经济指标 7 化工厂三废的处理及排放