高铅渣液态还原过程中有价金属分布

铅冶炼中有价金属的回收利用

有 色 金 属 资 源 是 社 会 发 展 不 可 或 缺 的 物 质 基 础, 是 现代文 明 的基 石 , 它被 广 泛应 用 于 建筑 、 汽车 、

1 铅 冶炼 工 艺

传统的火法炼铅工艺一般指烧结 一 鼓风炉还原 熔炼法, 其技术成熟 , 回收率高, 已被广泛采用多年。

但在 此工 艺 中 , 烧结 产生 的 烟气 含 S O : 浓度 低 , 采 用 非稳 态单 转单 吸制 酸 , 硫转 化 率低 , 且 尾 气 排放 达 不 到环 保要 求 。烧 结 过程 中大量 返 料 循环 破 碎作 业 带 来 的铅尘 低 空 弥散 污 染难 以根 治 , 不符 合 国家 的环 保 和节 能减排 要求 , 已被 淘 汰 。 氧 气底 吹炼铅 法是 中国有 色工 程 设计 研 究 总 院 开 发 的先进炼 铅工 艺 , 为我 国首 选炼 铅 工 艺 , 在 发展

作 者简介 : 苏 瑞( 1 9 8 9一) , 男, 助理工程 师 , 主要 从事 铅冶炼 技术

次粗铅送往电解精炼工艺 , s O 烟气用于制酸 , 高铅 渣送 人底 吹还 原炉 中反应 。还原 炉 生 成 的炉 渣 可送

人 烟化炉 中回收含锌 粉尘 , 粗 铅 送往 电解 精炼 工 艺 。

果 不加 以有 效 回收 利 用 就 排放 到 自然 环 境 中 , 在 造

过程中共形成了鼓风炉还原炼铅法 一 熔融侧吹还原

法 一底 吹 熔融 电热 还 原法 三代 技 术 , 有 效 降 低 了 还

原剂和燃料消耗 , 有效降低 了渣含铅 , 具有环境污染 小、 原 料适 应性 强 、 有 价元 素 回 收率 高 、 能 耗低 等 技

金属的价值对主金属价值之比一般在 0 . 3~ 0 . 7 _ 】 J 。

有色冶炼废渣中有价金属回收的冶金方法应用之综述

有色冶炼废渣中有价金属回收的冶金方法应用之综述发布时间:2022-02-25T10:52:26.107Z 来源:《中国科技信息》2021年11月中32期作者:赵伟严宗亮阚超玉[导读] 金属资源在人类生产和生活中发挥着重要作用,在国家发展中发挥着重要作用。

随着经济技术的迅猛发展,有色冶炼技术迅速发展,冶炼废渣增加。

熔炼渣含有大量有价金属。

从冶炼废渣中有效提取和使用有价金属可以缓解资源短缺和环境污染。

本文介绍了从有色金属冶炼废渣中回收有价金属的技术,以指导金属回收做法。

新疆湘和新材料科技有限公司赵伟严宗亮阚超玉摘要:金属资源在人类生产和生活中发挥着重要作用,在国家发展中发挥着重要作用。

随着经济技术的迅猛发展,有色冶炼技术迅速发展,冶炼废渣增加。

熔炼渣含有大量有价金属。

从冶炼废渣中有效提取和使用有价金属可以缓解资源短缺和环境污染。

本文介绍了从有色金属冶炼废渣中回收有价金属的技术,以指导金属回收做法。

关键词:有色冶金废渣;有价金属;环境保护;回收方法前言近年来,随着国民经济持续快速增长,资源短缺压力加大,中国进入了工业化的中间阶段。

资源的有限利用以及资源的无限供求之间的矛盾造成了一些经济和社会问题,阻碍经济和社会发展的瓶颈也越来越严重。

减少、提高效率、再利用和回收利用的良性增长模式对于资源型城市经济结构的转型、优化和现代化尤为重要。

对有色冶炼厂产生的灰进行再利用,不仅可以大大减少资源的浪费和回收利用,而且可以防止环境污染,促进社会的和谐发展。

一、有色冶炼概述1.有色冶金废渣、有价金属分析(1)有色金属冶金废渣。

有色金属残馀物:有色金属冶炼产生的固体冶炼废渣,如优质渣、钢铁渣、某些有色金属冶炼渣、铝土矿冶炼产生的氧化铁渣等。

或者用少量的铁粉碎红泥钢。

水流过后,这些有色金属渣会产生反应,产生含有大量金属化合物的黑色颗粒。

(2)有价金属。

有价金属:除主要金属外,其他有价金属可在金属开采过程中有效回收。

有色金属冶炼厂产生大量有价金属和稀有金属渣。

绿色制造工程实施指南(2016-2020年)

附件4绿色制造工程实施指南(2016-2020年)为贯彻落实《中国制造2025》,组织实施好绿色制造工程,特制订本指南。

一、背景绿色发展是国际大趋势。

资源与环境问题是人类面临的共同挑战,可持续发展日益成为全球共识。

特别是在应对国际金融危机和气候变化背景下,推动绿色增长、实施绿色新政是全球主要经济体的共同选择,发展绿色经济、抢占未来全球竞争的制高点已成为国家重要战略。

发达国家纷纷实施“再工业化”战略,重塑制造业竞争新优势,清洁、高效、低碳、循环等绿色理念、政策和法规的影响力不断提升,资源能源利用效率成为衡量国家制造业竞争力的重要因素,绿色贸易壁垒也成为一些国家谋求竞争优势的重要手段。

绿色制造是生态文明建设的重要内容。

工业化为社会创造了巨大财富,提高了人民的物质生活水平,同时也消耗了大量资源,给生态环境带来了巨大压力,影响了人民生活质量的进一步提高。

推进生态文明建设,要求构建科技含量高、资源消耗低、环境污染少的绿色制造体系,加快推动生产方式绿色化,积极培育节能环保等战略性新兴产业,大幅增加绿色产品供给,倡导绿色消费,有效降低发展的资源环境代价。

绿色制造是工业转型程 型 态 术(一)基本原则坚持重点突破和全面协调推进。

着力解决重点区域、重点行业和重点企业发展中的资源环境问题,开展试点示范、专项行动和重大项目建设。

同时,按照产品全生命周期绿色管理要求,强化生产制造全过程控制和生产者责任延伸,积极应用信息网络技术和大数据等先进手段,在各行业、大中小企业全面推行绿色制造,加快构建绿色制造体系。

坚持企业主体和践行社会责任立。

企业和各级政府的绿色发展理念显著增强,与2015年相比,传统制造业物耗、能耗、水耗、污染物和碳排放强度显著下降,重点行业主要污染物排放强度下降20%,工业固体废物综合利用率达到73%,部分重化工业资源消耗和排放达到峰值。

规模以上单位工业增加值能耗下降18%,吨钢综合能耗降到0.57吨标准煤,吨氧化铝综合能耗降到0.38吨标准煤,吨合成氨综合能耗降到1300千克标准煤,吨水泥综合能耗降到85千克标准煤,电机、锅炉系统运行效率提高5个百分点,高效配电变压器在网运行比例提高20%。

氧气侧吹还原炉及高铅渣熔融还原过程研究

氧气侧吹还原炉及高铅渣熔融还原过程研究济源市万洋冶炼(集团)有限公司张立 蔺公敏 宾万达 李元香 李小兵摘要:本文详细介绍了氧气侧吹炉的炉型结构,高铅渣熔融还原过程及特性,通过生产实践数据表明,采用氧气侧吹炉处理高铅渣,节能效果明显,生产清洁环保,运行稳定,占地很小。

关键词:氧气侧吹炉;高铅渣;还原过程1 前言瓦纽科夫技术是前苏联研发并推广应用的熔池熔炼技术,最初被用在处理铜镍精矿。

2001年由河南新乡中联总公司率先引进建造了1.5m2试验炉处理铅精矿,通过多次优化摸索,试验改进,逐渐掌握了瓦纽科夫炉及其工艺过程,并形成了具有自主知识产权的氧气侧吹炉—“中联炉”,于2003年7月获得国家专利(ZL03246213.1)。

该炉既可作为氧化熔炼炉又可用作还原熔炼炉;既可以加熔融高铅渣又可以加固体高铅渣;既可以进行连续还原作业又可以进行间断、周期性还原作业;进行还原熔炼时既可以单用煤作还原剂和燃料,又可使用煤和燃气(煤气或天然气)混合作还原剂和燃料。

目前铅冶炼领域应用较广的氧气底吹(SKS)熔炼—鼓风炉还原法和浸没式顶吹(ISA 或Ausmelt)熔炼—鼓风炉还原法都存在着工艺缺陷,熔融高铅渣铸块冷却经鼓风炉还原,潜热未得到利用,鼓风炉与烟化炉之间需设电热前床,能耗较大。

2009年万洋公司、中联公司及豫北金铅公司合作开发8.4m2工业生产炉,用于液态高铅渣的直接还原,很好的解决了以上工艺的弊端,该炉一次性试车成功,2011年3月10日开炉以来,生产稳定,技术经济指标均取得了理想的效果。

2 氧气侧吹还原炉氧气侧吹还原炉主要结构部件如图1所示:1)安置在炉基1上的炉缸2(在炉缸底部的侧面,开有虹吸放铅口21,在炉缸的一侧端墙上按位置高底的不同开有正常放渣口17-1,底渣、冰铜放出口17-2,底铅安全放出口17-3);2)由铜质水套4、5、6围成横截面为矩形的炉身下中部(在一层铜水套4上安装有一次风口3,在三层铜水套上安装有二次风口13,三层铜水套分别固定在各自的钢框上,用高强罗栓连接,并用支撑杆18固定在炉支撑架12上);3)由炉支撑架12支撑的炉上部内衬有耐火材料15的钢质箱式四层钢制水套10,其上右侧为内衬有耐火材料的钢质炉顶水套8,其上左侧为烟道接口水套9,用于连接余热锅炉;4)在炉顶水套和三层铜水套加料平台上装有加料口7-1和备用加料口7-2,它是煤和固体炉料的主加料口;5)在炉前端三层水套上设有熔体高铅渣流入口16,用溜槽与底吹炉排渣口连接;6)固定在炉支撑架上的向炉内供一次富氧空气和向炉内供二次风的供风系统19、20;图1 8.4m2氧气侧吹炉氧气侧吹炉从下到上可分为四个区域:炉缸区、熔池区、鼓泡区和再燃烧区。

有色冶金废渣中有价金属回收的技术应用

有色冶金废渣中有价金属回收的技术应用从有色冶金废渣中回收有价金属,是我国金属资源可持续发展的重要体现,因此,有色冶金废渣中有价金属回收技术对我国的工业发展十分重要,文章重点介绍了目前有色冶金废渣中回收有价金属的主要技术及应用。

标签:有色冶金废渣;回收;有价金属;技术;应用金属是社会发展必不可少的资源,对社会建设有重要的作用,由于国民经济的飞速发展,金属资源呈现短缺的现象,为确保金属资源的可持续发展,必须从各种废物中回收利用金属,冶炼有色金属过程中,会产生许多废渣,这些废渣中含有大量的有价金属,因此,要采用合理的技术有效的回收有色冶金废渣中的有价金属。

1 有色冶金废渣和有价金属的简介1.1 有色冶金废渣有色冶金废渣是指工业上在有色金属的冶炼过程中,产生的锌渣、铜渣、镍渣、铅渣等有色金属废渣,有色冶金废渣经过水淬后,变成亮黑色的紧密颗粒,废渣中含有许多硅酸铁,一般废渣中硅酸铁的含量可达60%-70%。

1.2 有价金属有价金属是指金属的提炼原料中,除了主要的金属成分外,能够回收的其他有价值的金属。

在有色金属冶炼的原料中,含有的有价金属大部分是稀散金属及贵金属。

有价金属的回收就是利用一定技术将有价金属从有色冶金废渣中提炼出来,达到二次利用的目的。

2 回收有色冶金废渣中有价金属的重要性金属资源是社会发展中必不可少的资源,随着经济的不断发展,金属资源越来越紧张,我国的一些稀缺金属处于严重短缺的状态,回收有色冶金废渣中的有价金属,能有效的对有价金属进行二次利用,将有价金属的价值最大化,还可以节约金属矿产资源,实现可持续发展,对我国的经济建设有重要意义。

3 有色冶金废渣中有价金属回收技术目前,有色冶金废渣中有价金属的回收技术有选冶技术、火法冶炼、湿法冶炼等三种技术。

3.1 选冶技术选冶技术常用在有色金属尾矿的有价金属的回收中。

有色金属的尾矿中有色金属的含量很少,在工业生产中主要以粗精矿为主,由于粗精矿的回收率不高,尾矿中的有色金属不能有效的提炼出来,经济效益差,因此,要根据有色金属粗精矿的物理性质和化学性质,采用合适的工艺,将粗精矿尾矿中的有色金属有效的提取出来。

重要有色金属冶炼废渣的特征及处理技术

20Metallurgical smelting冶金冶炼重要有色金属冶炼废渣的特征及处理技术劳帅帅(东营鲁方金属材料有限公司,山东 东营 257000)摘 要:重要有色金属在国家工业生产领域有着极高的应用价值。

因而对重金属的需求量始终较大,相关冶炼企业可以此获取大量经济利益。

但是重金属矿石的冶炼过程会伴有大量冶炼废渣的产生。

这些冶炼废渣有着高污染性,对环境和人体有着较大的威胁。

随着国家对重金属冶炼行业提出的环保要求越来越高,重金属冶炼废渣的处理技术得到了相关企业的重视。

本文以铅、铜、镍等重要有色金属为例,分析了重金属冶炼废渣的主要特征和相关的处理技术。

关键词:重要有色金属;冶炼废渣;特征;处理技术中图分类号:X758 文献标识码:A 文章编号:11-5004(2021)20-0020-2收稿日期:2021-10作者简介:劳帅帅,男,生于1991年,山东东营人,本科,中级注册安全工程师,二级安全评价师,研究方向:冶金行业安全生产。

因社会发展和生产的需求,近年来我国的重金属冶炼行业的发展速度是非常迅速地,重金属冶炼规模也随之不断扩大。

虽然重金属冶炼技术得到了进步,但是冶炼废渣的问题依然是不可避免的,重金属冶炼废渣是危险性较高的固体废料,但在这些废料中却含有一定数量的有价金属,若能回收再提取,可以进一步增加冶炼效益,并降低对生态环境的污染。

重金属冶炼废料的回收利用难度很大,为了克服回收提取的难题,相关企业投入了大量的资源用以研究重金属冶炼废渣的处理技术,并取得了一定的成效。

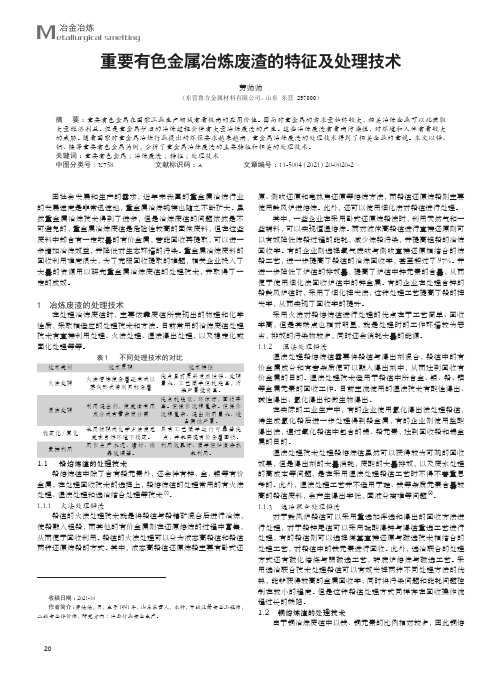

1 冶炼废渣的处理技术在处理冶炼废渣时,主要依靠废渣所表现出的物理和化学性质,采取相适应的处理技术和方法。

目前常用的冶炼废渣处理技术有直接利用处理、火法处理、湿法浸出处理,以及稳定化或固化处理等等。

表1 不同处理技术的对比技术类别技术原理技术特征火法处理火法熔炼使金属还有或以蒸汽形式得到目标金属优点是对原料适应性强、处理量大、工艺简单但耗能高,污染严重投资高。

2022年注册安全工程师《金属冶炼安全》模拟卷( A )

2022年《金属冶炼安全》模拟卷( A )一、单项选择题(共20分,每题1分。

每题的备选项中,只有1个最符合题意)1.氧化铝生产方法大致可分为四类,即碱法、酸法、酸碱联合法、热法。

目前普遍用于工业生产氧化铝的方法是()。

A.碱法B.酸法C.酸碱联合法D.热法2.冶金工业是国家基础工业之一,是国民经济赖以发展的重要基础。

冶金工业产品在工业、农业、国防、交通运输和建筑业等领域有着广泛用途。

下列关于冶金方法的说法,不正确的是()。

A.冶金方法可以分为火法冶金、湿法冶金和电冶金三大类B.氧化铝制取过程属于湿法冶炼C.铜的火法冶炼工艺一般包括熔炼和精炼等环节D.电冶金是利用电化学反应,使金属从含金属盐类的水溶液或熔体中析出3.现代烧结生产工艺大多采用()。

A.步进式烧结机抽风烧结工艺B.带式烧结机抽风烧结工艺C.回转窑鼓风烧结工艺D.回转窑抽风烧结工艺4.回转窑是对散状物料或浆状物料进行加热处理的煅烧设备,在链篦机—回转窑球团生产系统中用于完成氧化球团的焙烧工序。

关于回转窑生产过程中安全控制措施的说法,正确的是()。

A.进入窑内作业,采取防窑倒转的安全措施,并设专人监护B.窑内温度600〜800℃时,不许油煤混喷,应单独喷煤C.油枪点不着时,可以用汽油或酒精助燃D.回转窑在停火后立即停止运转,保留结圈和窑皮5.下列关于焦炉煤气鼓风机安全控制措施,描述错误的是()。

A.鼓风机应采取有效的防喘振措施,清扫鼓风机前煤气管道时,应打开全部塞堵B.蒸汽透平鼓风机的蒸汽入口应有过滤器,紧靠入口的阀门前应安装蒸汽放散管C.鼓风机前煤气系统着火,应立即停机,通蒸汽(或氮气)灭火D.鼓风机后煤气系统着火严禁停机,应立即降低机后压力,通蒸汽(或氮气)灭火6.某钢铁公司焦化厂现有2×50孔TJL4350型复热式捣固型机焦炉及相应配套设施,设计年生产能力60×l04t。

下列情形,焦炉生产过程中不需要立即停止焦炉加热的是()。

高铋渣工艺矿物学及冶炼工艺优化研究

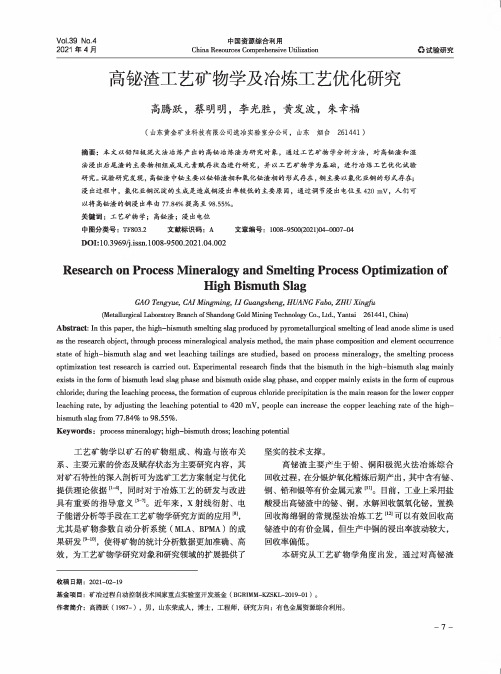

Vol.39No.4 2021年4月中国资源综合利用China Resources Comprehensive Utilization©试验研究高钳渣工艺矿物学及冶炼工艺优化研究高腾跃,蔡明明,李光胜,黄发波,朱幸福(山东黄金矿业科技有限公司选冶实验室分公司,山东烟台261441)摘要:本文以铅阳极泥火法冶炼产出的高钮冶炼渣为研究对象,通过工艺矿物学分析方法,对高铁渣和湿法浸出后尾渣的主要物相组成及元素赋存状态进行研究,并以工艺矿物学为基础,进行冶炼工艺优化试验研究。

试验研究发现,高钮渣中钮主要以钮铅渣相和氧化钮渣相的形式存在,铜主要以氯化亚铜的形式存在;浸出过程中,氯化亚铜沉淀的生成是造成铜浸出率较低的主要原因,通过调节浸出电位至420mV,人们可以将高钮渣的铜浸出率由77.84%提高至98.55%o关键词:工艺矿物学;高钮渣;浸出电位中图分类号:TF803.2文献标识码:A文章编号:1008-9500(2021)04-0007-04DOI:10.3969/j.issn.1008-9500.2021.04.002Research on Process Mineralogy and Smelting Process Optimization ofHigh Bismuth SlagGAO Tengyue,CAI Mingming,LI Guangsheng,HUANG Fabo,ZHU Xingfu(Metallurgical Laboratory Branch of Shandong Gold Mining Technology Co.,Ltd.,Yantai261441,China)Abstract:In this paper,the high-bismuth smelting slag produced by pyrometallurgical smelting of lead anode slime is used as the research object,through process mineralogical analysis method,the main phase composition and element occurrence state of high-bismuth slag and wet leaching tailings are studied,based on process mineralogy,the smelting process optimization test research is carried out.Experimental research finds that the bismuth in the high-bismuth slag mainly exists in the form of bismuth lead slag phase and bismuth oxide slag phase,and copper mainly exists in the form o£cuprous chloride;during the leaching process,the formation of cuprous chloride precipitation is the main reason for the lower copper leaching rate,by adjusting the leaching potential to420mV,people can increase the copper leaching rate of the high-bismuth slag from77.84%to98.55%.Keywords:process mineralogy;high-bismuth dross;leaching potential工艺矿物学以矿石的矿物组成、构造与嵌布关系、主要元素的价态及赋存状态为主要研究内容,其对矿石特性的深入剖析可为选矿工艺方案制定与优化提供理论依据UT,同时对于冶炼工艺的研发与改进具有重要的指导意义产役近年来,X射线衍射、电子能谱分析等手段在工艺矿物学研究方面的应用[8),尤其是矿物参数自动分析系统(MLA、BPMA)的成果研发A叫使得矿物的统计分析数据更加准确、高效,为工艺矿物学研究对象和研究领域的扩展提供了坚实的技术支撑。

从含铅废渣中湿法回收铅的研究进展

第40卷第1期(总第175期)2021年2月Vol.40No.1(Sum.175)Feb.2021湿法冶金Hydrometallurgy of China从含铅废渣中湿法回收铅的研究进展郑朝振3,邓超群1,王海北1,刘三平1(1.北京矿冶科技集团有限公司,北京100160;2.北京科技大学冶金与生态工程学院,北京100083)摘要:介绍了从废铅酸蓄电池、立德粉浸出渣、锌冶炼废渣、电解猛阳极泥等含铅废渣中湿法回收铅的研究现状,比较了各方法的优缺点,展望了湿法技术处理含铅废渣的发展前景。

关键词:废渣;湿法工艺;铅;回收中图分类号:TF803.21;X705文献标识码:A文章编号:1009-2617(2021)01-0001-05DOI:10.13355/ki.sfyj.2021.01.001含铅废渣主要有锌冶炼废渣、废铅酸蓄电池、立德粉浸出渣、铅阳极泥和铜转炉烟灰、矿渣等,属于危险废物,若处置不当会对人类健康和环境造成巨大危害。

随着方铅矿等含铅资源的消耗,含铅废渣成为了重要的二次资源,有一定的回收价值。

从含铅废渣中回收铅有火法、湿法和生物冶金法。

火法技术研究较多,也已实现了工业化应用;但采用此法会释放so2等有毒气体,产生Pb、Zn蒸气,能耗较大E,难以达到节能减排要求,导致其发展受到限制。

生物冶金技术起步较晚,目前仅停留在实验室阶段,且试验条件苛刻,周期长,尚未得到广泛研究。

相比较而言,湿法技术具有一定优势,应用前景广阔,近年来也得到了深入研究。

本文介绍了从含铅废渣中湿法回收铅的研究现状。

1从废铅酸蓄电池中回收铅废铅酸蓄电池通常由板栅(金属Pb)、有机外壳(聚丙烯、聚乙烯、聚氯乙烯等)、铅膏(PbO、PbO2、PbSOQ、电解液(H2SO4)和隔板组成闵。

铅栅为铅合金,可通过熔化及火法精炼加以回收。

收稿日期:2020-05-21铅膏中含铅量较高,其成分大致为:45%〜65% PbSCX,10%〜30%PbO,10%〜20%PbO2及2%〜3%金属铅混合物⑷。

团体标准《高铅渣》研制背景及标准解读

世界有色金属 2021年 7月下142铅的应用十分广泛,是国民经济不可缺少的金属材料之一。

目前,铅的主要用途集中在铅酸蓄电池,其消耗量约占铅消费总量的80%以上,除此之外,铅也被广泛地应用在耐腐蚀材料、焊料和磨具等合金材料上。

中国是世界上铅储量较为丰富的国家,同时也是全球最大的精铅生产国和消费国。

[1]1 标准研制背景随着我国汽车产业及高性能合金产业的飞速发展,铅的消耗也随着市场的需求而急剧增长。

在过去几年中,全球汽车原装电池的需求增长为2%~3%,而我国增长率超过8%,与此同时,铅电池的价格受制于金属铅的产能,价格较为敏感,过高的原料和冶炼成本将直接导致铅在蓄电池中的成本占比较高,极大地影响使用成本。

为了弥补铅加剧消耗的局面,我国再生铅的产量也迅速增长。

[1]目前,我国再生铅产量已达到铅总产量的50%,再生铅的冶炼在一定程度上缓解了我国含铅原料的不足,同时也促进了我国铅冶炼过程中二次资源的利用和发展,但这一比例仍然不足,未来几年,国内铅冶炼行业仍然会处于冶炼能力远大于开采能力的局面,原料的缺口会进一步加大,而现货市场长期受制于国际交易价格,不具有明显优势。

作为补充,高铅渣可在一定程度上弥补较高产能带来的原料短缺的问题,它是一种在硫化铅精矿、铅膏等原料氧化熔炼过程中生产出的中间产品,该中间产品可通过进一步火法冶炼提炼得到金属铅。

我国每年高铅渣的产出量近20万吨,该产品的铅含量受一次熔炼入炉原料的金属品位影响,最低在35%以上,而最高可超过55%,范围基本趋于稳定,是一种铅品位相对较高,质量较好的还原炉入炉原料。

随着目前选矿技术和冶炼技术的不断提高,也保证了高铅渣的整体品质。

[1]工业固废资源化已成为有效缓解战略资源短缺矛盾的重要途径,围绕固废综合利用及产业链接循环化发展,国家在循环经济的法律法规方面也出台了相关的文件。

2005年,国务院印发了《关于加快循环经济的若干意见》;自2008年起,又陆续发布《中华人民共和国循环经济促进法》和《再生资源回收利用管理办法》;2014年,《“十二五”循环经济发展规划》的颁布更是重点提出在工业领域全面推行循环性生产方式。

铅渣处理技术概述

铅渣处理 (disposal of lead slag)

消除炼铅过程中排出的渣的污染并使其中的有价组分得到综合利用的过程。

铅渣是由各种金属和非金属的氧化物组成,渣的主要化学成分是SiO2、FeO、CaO和ZnO,占铅渣总量的90%。

ZnO的含量随CaO和SiO2的含量增加而减少,ZnO的含量约为5%~25%,ZnO的含量低时渣的正常成分一般是:SiO230%,FeO37%,CaO18%。

含锌高的铅渣可以提取其中的锌及铅。

处理铅渣的方法有烟化法、团渣熔炼法和回转窑挥发法。

中国多采用烟化法处理。

烟化法是在烟化炉中用少量的空气把煤粉吹过熔融的渣层,生成的CO还原PbO和ZnO,被还原的金属以气体状态随炉气进入烟道又被空气氧化成PbO和ZnO,经收尘器回收。

团渣熔炼法是将铅渣破碎后与焦粉混合,配以粘合剂(液态焦油、水玻璃等),压制为团块,随焦炭一同在鼓风炉中熔炼,铅、锌等挥发性金属气体进入烟气,然后被回收。

回转窑挥发法是在回转窑内进行PbO和ZnO的还原反应。

含锌高的渣不宜用回转窑挥发法。

当炼铅炉料含砷、锑较高,又有铁、钴、镍存在时,还将产出黄渣(FeAs、NiAs、CoAs、FeSb等)。

黄渣需综合回收砷、锑、铅。

烟化法处理后的炉渣主要是玻璃体结构,对金属离子有很强的固定能力,使易溶于水的有害元素得以高温固化,延缓了有害的金属离子从渣中向外迁移。

消除了对环境的潜在危害。

铅烟气炉的水淬渣可用来生产水泥,或作为骨料制作灰渣砖,调整成分后的铅渣还可制得铸石,其性能不亚于标准铸石。

有色冶金废渣中有价金属回收技术探析

入 属 资源是 人类 社会 的宝贵财 富 , 是人类 发展必 不可少 的 : 物 质基础 , 它对 国民经 济发展起着 重要作用 。2 1 世 纪我 L ▲国金属 矿业 面 临严 峻挑 战 , 一是 我 国虽 是矿业 大 国 , 但 非 矿业强 国 ; 二是 除极 少数矿 种如锑 、稀土可 持续 利用外 , 很 多 与 国计 民生息 息相 关的矿产资 源短 缺 , 需 国外进 口 ; 三是到 2 l 世 纪末 期 , 多种金属 面临世界性短缺 。 为解 决上述 问题 , 我国资源开发 策略从长远 看主要是利 用海 洋 资源 、寻求 金属 替 代产 品及 二次 资源 回收利 用 这三 种途 径。 就 我国 目前技术 、经 济 、环境 的实际情 况来说 , 最具 有实 际应 用 价 值的就是二 次资源利 用这一措施 , 通过从数量 巨大 的各种 废物 中回收利用金 属资源 , 变废 为宝 , 达到减量 化 、无害化和 资源化 , 是 环境 、经济 、社会可持续 发展的必然选择 。我 国废弃物 二次资 源 利用率 仅达 世界 平均水 平 的 1 / 3— 1 / 2左右 , 具 有 巨大的 发展 空 间。 因此 , 随着我 国经济 的稳 步发展 ,人 类对环境 生态要求 的 不 断提高及金 属资源 的不断贫瘠 , 我 国固体废物 资源化将有 巨大 的发展前景 , 尤其是矿 业冶金废物 中提取有价金属这一 方向。

有 色 冶 金废 渣 中有价 金 属 回收技 术 探析

■ 文/ 覃小霞

>摘要 :

分析了我国金属资源及有色冶金废渣现状 , 提 出有 色冶金废渣 中有价金属的综合回收是我国有色冶金 、金属资源可持续 发展 的必然选择 , 同时 提出多层次、多元 化综合利 用有 色冶金废渣 的概 念 , 文章还介绍了我国有色冶金废渣中回收有价金属

高铅渣液态还原过程中有价金属分布

第 24 卷第 4 期

陈

霖,等:高铅渣液态还原过程中有价金属分布

1057

高铅渣液态还原时主要以熔融态与固体焦炭发生 反应[6]。李卫锋等[11]研究发现高铅渣液态还原最佳工 艺条件为 1150 ℃, 还原时间为 1 h, 还原剂率为 3.5%, 还原渣含铅可降低至约 3%。王吉坤等[12−13]对高铅渣 还原过程机理及渣型的影响进行了研究,发现还原温 度达到 1200 ℃时反应程度较高, 渣钙硅比比的提高有 利于铅的还原[12−13]。由于铅的市场价格较低,在回收 铅的同时附带提取其他高附加值的金属(Cu、Zn、Ag 等)是提高铅冶炼工业经济效益的关键[14]。目前,对于 铅冶炼过程中有价金属分布的研究主要集中于铅精矿 氧化熔炼阶段,例如赵红梅[15]对富氧顶吹炼铅过程的 研究发现, Ag 主要分布于氧化熔炼产生的一次粗铅中 (78.08%), 其余则分散于高铅渣(11.15%)、 烟尘(3.93%) 和 铅 冰 铜 (4.51%) 中 , 而 Zn 主 要 进 入 高 铅 渣 中 (89.61%)。但对高铅渣液态直接还原过程中有价金属 行为并没有进行系统的探索。而国外对于熔池熔炼过 程中有价金属行为的研究则主要集中于铜镍冶炼工 艺[16−17],对铅冶炼过程研究较少。因此,尚未见工艺 条件对高铅渣还原过程中有价金属分配行为影响的报 道。 在此,本文作者主要考察高铅渣还原过程中主要 工艺参数对 Pb、 Zn、 Cu 行为的影响, 拟通过分析渣型、 还原剂用量、 还原温度、 还原时间等因素对高铅渣还原 过程中 Pb、Zn、Cu 在金属和渣中的分配比例,获得 最佳工艺条件,研究有价金属在高铅渣还原过程中的 分配行为。

RM mmetal w(M ) metal 100% mM , t

1

有色金属冶金-铅冶金第3章铅物料还原过程理论基础

Me· RO吸附=Me固+RO气

MeO固+R气=Me固+RO气 吸附-自动触媒催化反应的进行过程可用图3-7表示:

图3-7 吸附-自动触媒催化反应速度与时间的关系

直接炼铅法具有下列特点:

1. 熔炼强度高。在双悬状态下,强劲的气流带动炉料相互碰

撞;或在熔池内,气流使熔体剧烈翻腾。

2. 热利用率高。 3. 烟气SO2浓度高;有利于综合回收。 4. 直接炼铅既是高效、节能的提取冶金方法,也是综合利用 高、环境保护好的方法。

3.2 还原反应及C—O系反应热力学

固体碳燃烧过程发生的四种反应,其ΔG-T关系示于

图3-1。 从该图可以看出,曲线1、3、4在978K的a点相交,说明 当温度高于978K时,不完全燃烧反应2C+O2=2CO的ΔG值 都比其他两个反应的ΔG值为负。

所以,高温时CO比CO2更稳定;而在低温下则CO2比

四、铅的还原反应△G-T 图

氧化铅和硅酸铅的直接还原和间接还原反应的吉布斯标准自由 能变化与温度的关系可用图3-6的△G-T图表示。 由图可以得到以下几点认识: 总体来说,对同一类型的还原反应,直接还原的吉布斯标准自 由能变化的负值总比间接还原时要大; 由△G-T图可见,在没有碱性氧化物FeO和CaO参与下,铅的氧 化物被还原的顺序为PbO、2PbO· SiO2、 PbO· SiO2,其中PbO最 易被还原; 由于CaO与SiO2形成多种硅酸盐,所以在配料时CaO:SiO2的 比值对还原反应进行的程度有很大关系。 在没有碱性氧化物FeO和CaO存在的情况下,硅酸铅的还原是 很困难的,甚至是不可能的。

CO稳定。曲线2和4都是向下倾斜的,所以,高温下生成 CO的趋势增大。

一、金属氧化物CO还原(间接还原)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 24 卷第 4 期

陈

霖,等:高铅渣液态还原过程中有价金属分布

1057

高铅渣液态还原时主要以熔融态与固体焦炭发生 反应[6]。李卫锋等[11]研究发现高铅渣液态还原最佳工 艺条件为 1150 ℃, 还原时间为 1 h, 还原剂率为 3.5%, 还原渣含铅可降低至约 3%。王吉坤等[12−13]对高铅渣 还原过程机理及渣型的影响进行了研究,发现还原温 度达到 1200 ℃时反应程度较高, 渣钙硅比比的提高有 利于铅的还原[12−13]。由于铅的市场价格较低,在回收 铅的同时附带提取其他高附加值的金属(Cu、Zn、Ag 等)是提高铅冶炼工业经济效益的关键[14]。目前,对于 铅冶炼过程中有价金属分布的研究主要集中于铅精矿 氧化熔炼阶段,例如赵红梅[15]对富氧顶吹炼铅过程的 研究发现, Ag 主要分布于氧化熔炼产生的一次粗铅中 (78.08%), 其余则分散于高铅渣(11.15%)、 烟尘(3.93%) 和 铅 冰 铜 (4.51%) 中 , 而 Zn 主 要 进 入 高 铅 渣 中 (89.61%)。但对高铅渣液态直接还原过程中有价金属 行为并没有进行系统的探索。而国外对于熔池熔炼过 程中有价金属行为的研究则主要集中于铜镍冶炼工 艺[16−17],对铅冶炼过程研究较少。因此,尚未见工艺 条件对高铅渣还原过程中有价金属分配行为影响的报 道。 在此,本文作者主要考察高铅渣还原过程中主要 工艺参数对 Pb、 Zn、 Cu 行为的影响, 拟通过分析渣型、 还原剂用量、 还原温度、 还原时间等因素对高铅渣还原 过程中 Pb、Zn、Cu 在金属和渣中的分配比例,获得 最佳工艺条件,研究有价金属在高铅渣还原过程中的 分配行为。

第 24 卷第 4 期 Volume 24 Number 4

中国有色金属学报 The Chinese Journal of Nonferrous Metals

2014 年 4 月 April 2014

文章编号:1004-0609(2014)04-1056-07

高铅渣液态还原过程中有价金属分布

陈 霖 1, 2,杨天足 1,刘伟锋 1,张杜超 1,宾 舒 1,宾万达 1

铅金属被广泛应用于蓄电池、核能、化工等行 业[1]。由于铅传统生产工艺污染严重,近年来我国在 引进国外技术的基础上,自主发展了氧气底吹氧化熔 炼−鼓风炉还原熔炼铅冶炼技术(水口山法)[2]。但是底 吹炉所产生的高铅渣在进入鼓风炉之前需要通过铸渣 机铸块,高温熔体自身的热能没有得到充分利用,降

基金项目:国家高技术研究发展计划资助项目(2011AA061002) 收稿日期:2013-07-29;修订日期:2014-02-25

从表 2 中可以看出,粉煤中碳含量为 55.36%,挥 发分和灰分的含量分别为 27.34%和 16.8%,同时还含 有少量的水分。 1.2 实验设备 熔池熔炼还原实验设备为高温井式炉(合肥科晶, VTF1600X)。实验容器采用粘土坩埚(直径为 90 mm, 高为 70 mm)。 熔炼反应完成后金属相和渣相中金属含 量分析使用等离子体发射光谱(Thermo Electron,IRIS Interprid 3 XRS), 物相分析使用 X 射线衍射仪(Rigaku, TTRⅢ)。 1.3 实验方法 根据高铅渣成分和所需渣型可以计算出各熔剂的 配入量。根据高铅渣中金属(Pb、Zn、Cu)还原所需理 论用量计算还原煤的加入量。将配好的物料混匀,倒 入坩埚后进行熔炼。实验进行时采用升温速率为 10 ℃/min,到达实验温度后保温一定的时间以进行还原 反应,反应结束后从熔炼炉中取出坩埚在室温下自然 冷却,然后将渣相和金属相分开、称质量并分别分析 渣和金属的成分。有价金属回收率通过式(1)计算:

RM mmetal w(M ) metal 100% mM , t

1

1.1

实验

实验原料 实验所采用的原料为河南某铅冶炼企业所产的高

铅渣, 其中主要元素质量分数如表 1 所列。 高铅渣 XRD 分析结果如图 1 所示。

表1 Fe 11.65 高铅渣的主要成分 Composition of high lead slag (mass fraction, %) Cu 1.45 Pb 48.29 Zn 5.84 SiO2 10.4 CaO 1.79

Abstract: The bath smelting reduction process of high lead slag, which is generated in the lead concentrate smelting process, was studied in static experiments. The raw material and the products of the process were analyzed using X-ray diffraction (XRD) and inductively coupled plasma (ICP). The influence of technical parameters, including iron to silica ratio, calcium oxide to silica ratio, dosage of reductant, reduction temperature and reduction time, on the distribution of valuable metals between the products of the reduction process was investigated. The results reveal that Pb and Cu mainly enter the metal phase, while Zn mainly enters the slag phase. The best process parameters for comprehensive metal recovery are that iron to silica ratio is 1.5, calcium oxide to silica ratio is 0.8, reduction temperature is 1200 ℃, reduction time is 60 min, dosage of reductant is 1.3 times of the stoichiometric value. Key words: high lead slag; liquid reduction; bath smelting; metal distribution

图1 高铅渣 XRD 谱 Fig. 1 XRD pattern of high lead slag 表2 还原煤的化学成分 Composition of coal (mass fraction, %) Ash 16.8 H2O 0.5 Carbon 55.36

Table 2

Fugitive 27.34

Distribution of valuable metals in liquid high lead slag during reduction process

CHEN Lin1, 2, YANG Tian-zu1, LIU Wei-feng1, ZHANG Du-chao1, BIN Shu1, BIN Wan-da1 (1. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 2. Post-Doctoral Research Center, Shandong Gold Group Co., Ltd., Ji’nan 250101, Ctal mslag w(M) slag

(3)

式(2)和(3)中:w(Zn)slag 为渣相中 Zn 的含量;mmetal、

w(M)metal 分别为金属相的质量和金属 M 在金属相中的

含量;mslag、w(M)slag 分别为渣的质量和该金属 M 在 渣中的含量。

Table 1

由图 1 可以看出,高铅渣中主要元素 Pb、Cu、 Zn、 Fe、 Si 等均以金属氧化物或者硅酸盐的形式存在。 实验中使用氧化钙,二氧化硅及氧化铁化学纯试 剂(天津科密欧)配制熔剂。以粉煤作为还原剂,其化 学成分(质量分数)如表 2 所列。

(1)

式中:mmetal 为金属相的质量;w(M)metal 为金属相金属 (M=Pb 或 Cu)的含量;mM,t 为高铅渣中该金属的总质

低了该工艺的能量效率[3]。为了解决这一问题,研究 者们开发多种高铅渣液态直接还原技术,包括底吹炉 还原熔炼、侧吹炉还原熔炼等[4−8]。研究认为,高铅渣 液态还原能耗约为鼓风炉还原能耗的 70%[9−10]。近年 来,随着国家节能及环保政策的日益严格,推行高铅 渣液态直接还原技术势在必行。

通信作者:杨天足,教授,博士;电话:0731-88830923;传真:0731-88710171;E-mail: tianzuyang@

2 结果与分析

2.1 铁硅比的影响 固定还原温度为 1200 ℃,还原时间为 60 min, 还原煤用量为理论用量的 1.5 倍,钙硅比为 0.8,研究 铁硅比对有价金属回收率及其在金属、渣相中分配率 的影响。 图 2(a)所示为铁硅比对 Pb、Zn、Cu 回收率和分 配比的影响。由图 2(a)可知,Pb 和 Cu 主要存在于金 属相中,Zn 则主要存在于渣中。Pb 和 Cu 的回收率均 呈先增大后减小的趋势,但两者趋势有明显的不同: 在铁硅比为 1.0~1.8 的范围内,Pb 回收率呈现平稳增 长的趋势,在铁硅比为 1.5~1.75 时,达到最高 ( 为 较大。当铁硅比从 1 增加到 1.5 时,Pb 分配比增大到

(1. 中南大学 冶金与环境学院,长沙 410083; 2. 山东黄金集团有限公司 博士后科研工作站,济南 250101) 摘 要: 以铅精矿氧化熔炼产生的高铅渣为原料, 通过静态实验研究其熔池熔炼还原过程。 使用 X 射线衍射(XRD)