化工原理设计丙烯塔顶浮阀1.280剖析

化工原理课程设计浮阀塔

化工原理课程设计浮阀塔针对化学工程专业中的化工原理课程,课程设计是一个非常重要而且具有启发性的过程。

在课程设计中,同学们需要充分掌握化工原理的基础知识,学习并掌握化工行业的重要原理和流程,以此为基础,会设计出各种不同类型的化工设备,如浮阀塔等。

在接下来的文本中,我们将介绍化工原理课程设计中的浮阀塔,并探讨其结构、操作和应用。

一、浮阀塔的概念浮阀塔是一种广泛使用的化工设备。

它是一种塔式反应器,用于吸收、分离和提纯混合物。

浮阀塔可以通过不同的设计和流体动力学技术来满足许多不同的化学过程,包括精馏、吸收、萃取、反应和分离等。

浮阀塔可以在一些重要的工业领域得到广泛应用,例如炼油、化工、制药、食品和饮料、制造和环境控制等。

二、浮阀塔的结构浮阀塔一般由圆柱形台式烟囱筒体和立体阀组成,顶部设有入口气流和转子装置,底部装有液体入口和出口。

浮阀塔的圆柱形塔体可根据不同的需求和工艺流程独立选择材料来制作,如不锈钢、碳钢等。

然而,其圆柱形体受到直径与高度比值限定,通常为2-6之间。

浮阀塔可以采用多种转子装置设计,例如平板型、齿轮型、排柱型等。

为防止液面波动,还应在浮阀上设置抑泡板。

阀口下设有气体入口,气体将带动浮阀中的液体上升,并通过液泵进入浮阀塔。

浮阀上的液体将通过分隔板同时与气体接触以达到吸收、萃取、分离和其他化学过程。

三、浮阀塔的操作方式在浮阀塔的化学过程中,上述操作将被重复进行,直到流体达到所需的纯度或浓度,或已完成所需的化学反应。

浮阀塔可以通过各种不同的方式进行操作,取决于所需的化学过程和设备的规格。

浮阀塔中的物流通过操作阀控制,以达到所需的流量,同时还需要控制循环液流量、液位和温度。

在施工过程中,还需要确保严格的安全措施和浮阀的正确操作。

四、浮阀塔的应用场景浮阀塔可用于各种不同类型的操作和化学反应,其中最常见的是可用于精馏塔、萃取塔、吸收塔、氢化处理塔、水解塔、酯化塔、醇酸分离塔等其他一些任何需要操作混合物的化工液态流程。

化工原理课程设计丙烯丙烷塔底浮阀处理量70回流比系数1.4

化工原理课程设计丙烯丙烷塔底浮阀处理量70回流比系数1.4 化工原理课程设计是化学工程专业的一门核心课程,旨在通过课程设计,培养学生的化工工程设计能力和解决实际问题的能力。

本文将以丙烯丙烷塔底浮阀处理量70和回流比系数1.4为关键词,深入探讨该课程设计的相关内容。

在设计中,需要考虑浮阀的选择、处理量的计算与调整以及回流比的确定。

首先,对于浮阀的选择,需要根据流体的性质和工艺要求来确定。

在丙烯丙烷塔底处理过程中,浮阀是承担着控制流体流量和压力的重要设备。

其作用是在一定的压力差作用下,通过浮力平衡来控制流体的流量。

选择浮阀时需要考虑其可靠性、耐腐蚀性、密封性等特性,以满足工艺要求。

浮阀处理量的计算与调整是化工原理课程设计中的关键步骤之一。

处理量指的是浮阀在单位时间内处理的流体体积。

在实际设计中,需要根据工艺要求和设备参数进行计算。

一般而言,处理量与浮阀孔的大小、浮阀的开启部分的孔径大小等相关。

通过合理的设计和计算,可以保证处理量的稳定和满足工艺生产要求。

回流比是指进料液体与塔底液体的比例关系,是化工过程中的重要参数。

在丙烯丙烷塔底浮阀处理量为70的设计中,回流比系数1.4也是需要确定的参数之一。

回流比的确定需要综合考虑经验值、设备性能和工艺要求等因素。

合理的回流比能够保证流体在反应过程中充分混合,提高产物的纯度和收率。

而回流比过大或过小都会对工艺产生不利影响,因此需要通过实验数据和模拟计算来确定最佳回流比。

综上所述,化工原理课程设计中的丙烯丙烷塔底浮阀处理量70和回流比系数1.4是需要重点关注的参数。

在设计过程中,需要选择合适的浮阀,计算和调整处理量,并确定最佳的回流比。

通过合理的设计和运用化工原理知识,可以达到提高反应效果、优化工艺条件的目的。

通过这样的课程设计,学生将能够提高自己的解决实际问题的能力和化工工程设计能力,为今后的工程实践打下坚实基础。

化工原理课程设计浮阀塔

化工原理课程设计(浮阀塔)板式连续精馏塔设计任务书一、设计题目:分离苯—甲苯系统的板式精馏塔设计试设计一座分离苯—甲苯系统的板式连续精馏塔,要求原料液的年处理量为50000 吨,原料液中苯的含量为35 %,分离后苯的纯度达到98 %,塔底馏出液中苯含量不得高于1%(以上均为质量百分数)二、操作条件1. 塔顶压强: 4 kPa (表压);2. 进料热状态:饱和液体进料3. 回流比:加热蒸气压强:101.3 kPa(表压);单板压降:≤ 0. 7 kPa三、塔板类型:浮阀塔板四、生产工作日每年300天,每天24小时运行。

五、厂址厂址拟定于天津地区。

六、设计内容1. 设计方案的确定及流程说明2. 塔的工艺条件及有关物性数据的计算3. 精馏塔的物料衡算4. 塔板数的确定5. 塔体工艺尺寸的计算6. 塔板主要工艺尺寸的设计计算7. 塔板流体力学验算8. 绘制塔板负荷性能图9. 塔顶冷凝器的初算与选型10. 设备主要连接管直径的确定11. 全塔工艺设计计算结果总表12. 绘制生产工艺流程图及主体设备简图13. 对本设计的评述及相关问题的分析讨论目录一、绪论 0二、设计方案的确定及工艺流程的说明 (1)2.1设计流程 (1)2.2设计要求 (2)2.3设计思路 (2)2.4设计方案的确定 (3)三、全塔物料衡算 (4)3.2物料衡算 (4)四、塔板数的确定 (5)4.1理论板数的求取 (5)4.2全塔效率实际板层数的求取 (6)五、精馏与提馏段物性数据及气液负荷的计算 (8)5.1进料板与塔顶、塔底平均摩尔质量的计算 (8)5.2气相平均密度和气相负荷计算 (9)5.3液相平均密度和液相负荷计算 (9)5.4液相液体表面张力的计算 (10)5.5塔内各段操作条件和物性数据表 (10)六、塔径及塔板结构工艺尺寸的计算 (13)6.1塔径的计算 (13)6.2塔板主要工艺尺寸计算 (14)6.3塔板布置及浮阀数目与排列 (16)七、塔板流体力学的验算及负荷性能图 (18)7.1塔板流体力学的验算 (18)7.2塔板负荷性能图 (21)八、塔的有效高度与全塔实际高度的计算 (26)九、浮阀塔工艺设计计算总表 (27)十、辅助设备的计算与选型 (29)10.1塔顶冷凝器的试算与初选 (29)10.2塔主要连接管直径的确定 (30)十一、对本设计的评述及相关问题的分析讨论 (32)13.1设计基础数据 (35)13.2附图 (37)天津大学仁爱学院化工系化工原理课程设计一、绪论化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

丙烯——丙烷精馏塔的机械设计

丙烯——丙烷精馏塔的机械设计Abstract选材的各种强度指标,设计压力与设计温度的确定,壁厚计算,各结构强度校核等及塔结构设计,确保塔的高效生产。

Key Words:许用应力;稳定性;强度;结构Contents.Abstract (I)1 前言 (1)1.1 塔设备的现状与发展 (1)1.2 塔设备的分类及一般构造 (1)1.3 塔设备的材料 (2)1.4 简述本设计中选用的塔板形式——浮阀塔 (2)2 塔的机械强度设计 (4)2.1 主要设计条件及工艺参数 (4)2.2 选择材料 (4)2.3 按计算压力计算筒体和封头的壁厚 (4)2.4 塔的质量载荷计算 (4)2.4.1 塔壳和裙座的质量 (4)2.4.2 塔内构件质量 (5)2.4.3 人孔、法兰、接管与附属物的质量 (5)2.4.4 保温材料质量 (5)2.4.5 平台、扶梯质量 (5)2.4.6 操作时塔内物料质量 (5)2.4.7 充水质量 (5)2.4.8 全塔操作质量 (6)2.4.9 全塔最小质量 (6)2.4.10 全塔最大质量 (6)2.5 塔的自振周期计算 (6)2.6地震载荷计算 (7)2.7 风载荷计算 (8)2.7.1 风力计算 (8)2.7.2 风弯矩计算 (9)2.7.3 各种载荷引起的轴向应力 (10)2.8 筒体和裙座危险截面的强度和稳定性校核 (11)2.8.1 筒体的强度与稳定性校核 (11)2.8.2 裙座的稳定性校核 (11)2.9 筒体和裙座水压试验应力校核 (11)2.9.1 筒体水压试验应力校核 (11)2.9.2 裙座水压试验应力校核 (12)2.10 基础环设计 (13)2.10.1 基础环尺寸 (13)2.10.2 基础环应力校核 (13)2.10.3 基础环厚度 (13)2.11 地脚螺栓设计 (13)2.11.1 地脚螺栓承受的最大拉应力 (13)2.11.2 地脚螺栓直径 (13)2.12 补强计算(此处只对人孔进行补强计算) (15)2.12.1 部分参数: (15)2.12.2 补强及补强方法判断 (15)2.12.3 有效补强范围 (15)2.12.4 有效补强面积 (15)2.12.5 计算结果 (15)3 标准化零部件的选择 (17)3.1 塔体人孔设计 (17)3.2 裙座人孔设计 (17)4 辅助装置及附件 (18)4.1 丝网除沫器的结构 (18)4.2 进出料接管 (18)4.2.1 进料管和回流管 (18)4.2.2 塔底出料管 (18)4.2.3 气体进出口管 (18)4.3管法兰 (18)5.4吊柱 (18)5.5保温结构 (18)总结 (19)参考文献 (20)附录A 主要符号说明 (21)致谢 (22)1 前言塔设备是石油化工等生产中的重要设备之一。

丙烯精馏塔的优化分析

丙烯精馏塔的优化分析摘要:根据实际生产过程中丙烯塔的丙烯损失,对丙烯精馏塔操作进行了分析,为优化该塔操作提出了建议,以利于在保证丙烯产品质量的前提下,增加丙烯收率。

关键词:精馏优化前言;中天合创能源有限责任公司化工分公司年产2×180万吨S-MTO装置中的丙烯精馏塔(以下简称丙烯塔)是将丙烯与丙烷分离,在塔顶得到聚合级丙烯,并保证塔釜丙烷中丙烯含量低于5%。

所以该塔操作的正常与否将直接影响到聚合级丙烯产品的质量和收率。

为此,对该塔进行了分析,并就优化操作提出了建议。

一.丙烯塔的流程简述1#丙烯塔有86块浮阀塔板。

1#丙烯塔塔顶物料送入2#丙烯塔塔釜。

2#丙烯塔釜液由泵(P-5002A/B)送入1#丙烯塔的顶部塔板。

2#丙烯塔有166块塔板,来自脱丙烷塔的C4进料进入2#丙烯塔第160块塔板。

2#丙烯塔塔顶物流在丙烯塔空冷器(A-5001)中冷凝,空冷器后设置一台使用循环水的冷凝器(E-5004)作为保护性补充。

空冷器按最大负荷设计、水冷器按最大负荷的30%设计。

冷凝液进入2#丙烯塔回流罐(D-5002),回流罐中的液体经由回流泵(P -5003A/B)一部分送入2#丙烯塔作为回流,另一部分作为丙烯塔产品冷却后送往丙烯产品二甲醚吸附器(DR-5001A/B)。

2#丙烯塔釜液由泵(P-5002A/B)送入1#丙烯塔,流量由2#丙烯塔塔釜液位LIC5007一流量FIC5013控制1#和2#丙烯塔的再沸器采用急冷水作加热介质。

进入1#丙烯塔再沸器(E-5005A/B)的急冷水量FIC5010由位于第54块板的组成分析仪AIC5003一换热器负荷Q1IC5001串级控制,进入2#丙烯塔再沸器(E-5007A/B)的急冷水量通过换热器热负荷QIC5002一流量FIC5032串级控制再沸器的旁路流量进行调节。

丙烷从1#丙烯塔塔釜送入界区。

二.丙烯损失的分析选取2018年1月装置稳定运行情况下丙烷外送中丙烯含AT5004A和C-5002塔中部组分工业气相色谱仪,分析丙烷中丙烯含量AIC5003高做出分析和优化。

化工原理浮阀塔设计

北京理工大学珠海学院课程设计任务书2011~2012学年第一学期学生姓名: *** 专业班级: 09化工1班指导教师: *** 工作部门:化工与材料学院一、课程设计题目:乙醇和正丙醇物系分离系统的设计二、课程设计内容(含技术指标)1.设计条件生产能力:25000吨/年(每年按300天生产日计算)原料状态:乙醇含量45%(wt%);温度:25℃;压力:100kPa;泡点进料;分离要求:塔顶馏出液中乙醇含量99%(wt%);塔釜乙醇含量2%(wt%)操作压力:100kPa其它条件:塔板类型:浮阀塔板;塔顶采用全凝器;R=1.9Rmin2.具体设计内容和要求(1)设计工艺方案的选定(2)精馏塔的工艺计算(3)塔板和塔体的设计(4)水力学验算(5)塔顶全凝器的设计选型(6)塔釜再沸器的设计选型(7)进料泵的选取(8)绘制流程图(9)编写设计说明书(10)答辩年处理量25000吨乙醇-正丙醇连续精馏浮阀塔设计摘要本设计对年处理量为25000吨乙醇-正丙醇的浮阀连续精馏塔进行了设计。

通过查表得各组分物性数据后,再用试差法计算出特定组成的乙醇-正丙醇混合液的泡点温度、密度、表面张力以及粘度;用安托因方程求出相对挥发度;用最小回流比的方法求出精馏塔适宜操作回流比为3.306;通过逐板计算法用Excel快速计算出理论塔板数为18块,并进一步确定精馏塔的实际塔板数为36块;分别对此精馏塔的精馏段及提馏段的塔体工艺尺寸进行了设计,并对设计之后的浮阀板进行了流体力学的验算;绘制出塔板负荷性能图,从而得出精馏段的操作弹性为3.000,提馏段的操作弹性为2.969;并对输送各股物流的管径进行了设计,确定了塔顶全凝器冷却水的用量以及塔底再沸器中加热蒸汽的用量,结果表明,本设计合理。

关键词:连续精馏浮阀精馏塔精馏塔设计乙醇正丙醇目录北京理工大学珠海学院课程设计任务书 (Ⅰ)摘要 (Ⅱ)目录 (Ⅲ)1 绪论 (1)1.1前言 (1)1.2设计任务 (3)1.3设计方案说明 (3)1.3.1设计方案的确定 (3)1.3.2 塔体工艺尺寸的计算 (4)1.3.3 塔板工艺尺寸的计算 (4)1.3.4 简易工艺流程图 (5)2 精馏塔全塔物料衡算 (7)2.1物料衡算 (7)2.1.1 原料液及塔顶、塔底产品的质量分数及摩尔分数换算 (7)2.1.2 全塔物料衡算 (7)3 精馏段和提馏段的工艺条件及有关物性数据的计算 (9)3.1操作温度计算 (9)3.2平均密度计算 (10)3.3混合液体平均表面张力计算 (13)3.4混合液体平均粘度计算 (14)3.5液体平均相对挥发度计算 (15)4 理论塔板数的计算 (17)4.1最小回流比及操作回流比 (17)4.2精馏塔的气液相负荷 (17)4.3操作线方程 (17)4.4逐板计算法求理论塔板层数 (18)4.5全塔效率和实际板层数 (19)5 塔径计算 (21)5.1精馏段、提馏段气液相体积流量计算 (21)5.2空塔气速的计算 (22)5.3溢流装置 (24)5.4塔板分布、浮阀数目与排列 (25)6 塔板流体力学计算 (27)6.1气相通过浮阀塔板的压降 (27)6.1.1精馏段浮阀塔板的流体力学验算 (27)6.1.2提馏段浮阀塔板的流体力学验算 (27)6.2淹塔(液泛) (28)6.2.1精馏段计算 (28)6.2.2提馏段计算 (29)6.3雾沫夹带 (29)6.3.1精馏段计算 (30)6.3.2提馏段计算 (30)6.4塔板负荷性能图 (31)6.4.1雾沫夹带线 (31)6.4.2液泛线 (32)6.4.3 液相负荷上限 (33)6.4.4漏液线 (33)6.4.5液相负荷下限线 (33)7 塔附件设计 (37)7.1精馏塔塔体工艺尺寸的确定 (37)7.1.1 筒体工艺尺寸的确定 (37)7.1.2 封头工艺尺寸的确定[11] (37)7.1.3 裙座工艺尺寸的确定 (37)7.1.4 塔体人孔工艺尺寸的确定 (37)7.2接管工艺尺寸的确定 (38)7.2.1进料管 (38)7.2.2回流管 (39)7.2.3塔底出料管 (39)7.2.4塔底蒸气出料管 (39)7.2.5塔底进气管 (40)8 塔总体高度的设计 (41)8.1塔的顶部空间高度 (41)8.2塔的底部空间高度 (41)8.3塔总体高度 (41)9 热量衡算 (42)9.1塔顶冷凝器的热量衡算 (42)9.1.1冷凝器的热负荷 (42)9.1.2冷凝器的选择 (43)9.2全塔热量衡算 (44)9.2.1比热容 (44)9.2.2塔顶上升气体及塔顶、进料、塔底馏出液的热量 (45)9.2.3再沸器的热负荷(全塔范围列衡算式) (46)9.2.4加热蒸气的用量 (46)9.2.5再沸器的选择 (46)9.2.6冷凝水消耗量 (47)结语 (48)参考文献 (49)符号说明 (50)附录 (52)附录1 浮阀孔排布图 (52)附录2工艺流程图 (52)后记 (53)致谢 (54)1 绪论1.1前言工业上,精馏是应用最为广泛的传质分离操作。

化工原理课程设计丙烯丙烷筛板精馏塔

化工原理课程设计丙烯丙烷筛板精馏塔化工原理课程设计是化学工程专业学生学习的重要门课,它涉及到了化学工程领域中的各种基础理论和实际操作技能。

而其中的丙烯丙烷筛板精馏塔是化学工程中常见的分离设备,其设计和操作都非常重要。

本文将介绍化工原理课程设计中丙烯丙烷筛板精馏塔的相关知识和实践操作。

一、丙烯丙烷的物理化学性质丙烯和丙烷是两种结构相近的烃类化合物,它们都是无色、无味、无毒的气体。

它们的分子量分别为42 g/mol和44 g/mol。

它们的熔点和沸点都比较低,分别为-185.2℃和-47.6℃以及-42.1℃和-0.5℃。

在常温常压下,丙烯和丙烷都是易燃的气体,丙烯比丙烷更易燃,爆炸极限范围也更广。

二、筛板精馏塔的原理和结构筛板精馏塔是分离和提纯液体混合物的一种常见设备,它的热和质量传递效果、节能效果和运行稳定性都非常优秀。

它的基本结构由筛板、塔板、液相收集管、汽相收集管、塔体、进出料口和附件组成。

其中,筛板用于液相在塔内的分布和降温,塔板用于汽相的分布和降温,液相收集管和汽相收集管用于收集液相和汽相,进出料口用于引入和排出混合物,附件包括冷凝器、换热器、加热器、泵等。

筛板精馏塔的工作过程是:混合物通过进料口进入精馏塔,在筛板上分布后冷凝成液滴,通过塔板向上蒸发,在塔体中逐渐升温,汽相不断往上移动并在顶部冷凝成液体,液体沿着液相收集管流入下一层筛板,整个过程不断循环直至成品收集。

三、丙烯丙烷的筛板精馏塔设计丙烯和丙烷的物理化学性质较为相近,但在某些方面又有所不同,比如其沸点的差异较小等。

因此,设计丙烯丙烷精馏塔时需要根据实际情况进行合理的结构和操作参数的选择。

1. 塔板和筛板的选择:由于丙烷较丙烯更易于液相和汽相的分离,因此在塔内,丙烷往往会优先偏向于下方的液面。

为了更好地控制液体的分布和温度,建议使用细孔筛板,以增加液滴的表面积和扩散速度。

同时,也可以加装搅拌器或者微波辐射器以增加筛板上的流动力和混合效果。

化工原理课程设计---浮阀塔设计

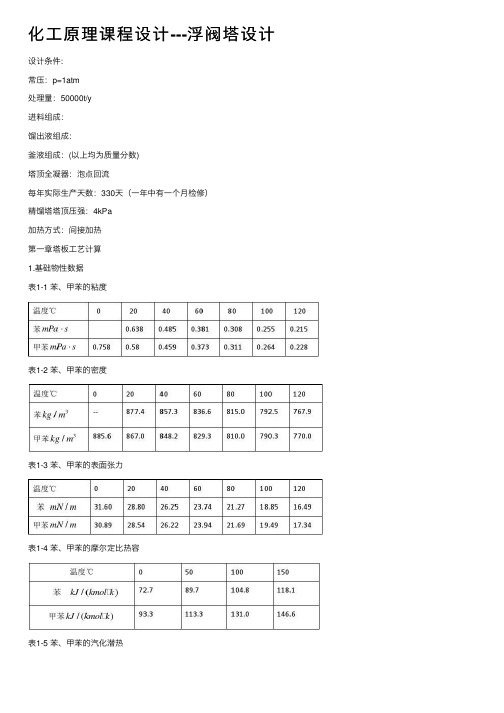

化⼯原理课程设计---浮阀塔设计设计条件:常压:p=1atm处理量:50000t/y进料组成:馏出液组成:釜液组成:(以上均为质量分数)塔顶全凝器:泡点回流每年实际⽣产天数:330天(⼀年中有⼀个⽉检修)精馏塔塔顶压强:4kPa加热⽅式:间接加热第⼀章塔板⼯艺计算1.基础物性数据表1-1 苯、甲苯的粘度表1-2 苯、甲苯的密度表1-3 苯、甲苯的表⾯张⼒表1-4 苯、甲苯的摩尔定⽐热容表1-5 苯、甲苯的汽化潜热2物料衡算2.1 塔的物料衡算(1)苯的摩尔质量:78.11A M /kg kmol甲苯的摩尔质量:B M =92.13/kg kmol(2)原料液及塔顶、塔底产品的摩尔分数塔顶易挥发组分质量分数,摩尔分数釜底易挥发组分质量分数,,摩尔分数原料液易挥发组分质量分数,摩尔分数料液流量F=50000*1000/(330*24)=6313.13kg/h=80.82kmol/h 由公式:F=D+W ,F =D +W代⼊数值有:塔顶产品(馏出液)流量D=45.12 kmol/h ;釜底产品(釜液)流量W=35.70 kmol/h 。

2.2 分段物料衡算根据相平衡曲线,泡点进料时q=1有,1.38由梯形图可知,全回流下最少理论板8。

有理论板得捷算法有根据兰吉利图,选取不同的R值,计算值,吉利兰图找到对应点,⾃此引铅垂线与曲线相交,由于此交点相应的纵标值,可以做出以下图像:曲率变化最⼤的点是在R=2.15,N=14.4915处,即理论板是15块所以精馏段液相质量流量*45.12=97kmol/h,精馏段⽓相质量流量 3.15*45.12=142.13kmol/h,精馏段操作线⽅程,即=+0.307,因为泡点进料,所以进料热状态q=1,所以,提馏段液相质量流量L'=L+qF=177.8kmol/h,提馏段⽓相质量流量V'= V-(1-q)F=142.13kmol/h,所以,提馏段操作线⽅程,即=-0.006, 画出的梯形图如下:总板数=13-1=12,,进料板为第7块。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程工艺与设备课程设计任务书丙烯---丙烷精馏装置设计学生:张歌班级:化机0404学号:200442061指导老师:刘雪梅、都健前言本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。

说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。

鉴于设计者经验有限,本设计中还存在许多错误,希望各位老师给予指正感谢老师的指导和参阅!目录第一章概述 (3)第二章方案流程简介 (5)第三章精馏过程系统分析 (7)第四章再沸器的设计 (21)第五章辅助设备的设计 (30)第六章管路设计 (37)第七章控制方案 (40)设计心得及总结 (41)附录一主要符号说明 (42)附录二参考文献 (45)第一章概述精馏是分离过程中的重要单元操作之一,所用设备主要包括精馏塔及再沸器和冷凝器。

1.精馏塔精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。

精馏塔内,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。

本设计为浮阀塔,浮阀的突出优点是效率较高取消了结构复杂的上升管和泡罩。

当气体负荷较低时,浮阀的开度较小,漏夜量不多;气体负荷较高时,开度较大,阻力又不至于增加较大,所以这种塔板操作弹性较大,阻力比泡罩塔板大为减小,生产能力比其大。

缺点是使用久后,由于频繁活动而易脱落或被卡住,操作失常。

所以塔板和浮阀一般采用不锈钢材料。

2.再沸器作用:用以将塔底液体部分汽化后送回精馏塔,使塔内气液两相间的接触传质得以进行。

本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。

液体在自下而上通过换热器管程时部分汽化,由在壳程内的载热体供热。

立式热虹吸特点:▲循环推动力:釜液和换热器传热管气液混合物的密度差。

▲结构紧凑、占地面积小、传热系数高。

▲壳程不能机械清洗,不适宜高粘度、或脏的传热介质。

▲塔釜提供气液分离空间和缓冲区。

3.冷凝器(设计从略)用以将塔顶蒸气冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔内气液两相间的接触传质得以进行,最常用的冷凝器是管壳式换热器。

第二章方案流程简介1.精馏装置流程精馏就是通过多级蒸馏,使混合气液两相经多次混合接触和分离,并进行质量和热量的传递,使混合物中的组分达到高程度的分离,进而得到高纯度的产品。

流程如下:原料(丙稀和丙烷的混合液体)经进料管由精馏塔中的某一位置(进料板处)流入塔内,开始精馏操作;当釜中的料液建立起适当液位时,再沸器进行加热,使之部分汽化返回塔内。

气相沿塔上升直至塔顶,由塔顶冷凝器将其进行全部或部分冷凝。

将塔顶蒸气凝液部分作为塔顶产品取出,称为馏出物。

另一部分凝液作为回流返回塔顶。

回流液从塔顶沿塔流下,在下降过程中与来自塔底的上升蒸气多次逆向接触和分离。

当流至塔底时,被再沸器加热部分汽化,其气相返回塔内作为气相回流,而其液相则作为塔底产品采出。

2.工艺流程1)物料的储存和运输精馏过程必须在适当的位置设置一定数量不同容积的原料储罐、泵和各种换热器,以暂时储存,运输和预热(或冷却)所用原料,从而保证装置能连续稳定的运行。

2)必要的检测手段为了方便解决操作中的问题,需在流程中的适当位置设置必要的仪表,以及时获取压力、温度等各项参数。

另外,常在特定地方设置人孔和手孔,以便定期的检测维修。

3)调节装置由于实际生产中各状态参数都不是定值,应在适当的位置放置一定数量的阀门进行调节,以保证达到生产要求,可设双调节,即自动和手动两种调节方式并存,且随时进行切换。

3.设备选用精馏塔选用浮阀塔,配以立式热虹吸式再沸器。

4.处理能力及产品质量处理量:80kmol/h产品质量:(以丙稀摩尔百分数计)进料:x=65%f塔顶产品:x=98%D塔底产品: x≤2%w第三章 精馏过程系统设计——丙烯、丙烷精馏装置设计第一节 设计条件1.工艺条件:饱和液体进料,进料丙烯含量x f =65%(摩尔分数)塔顶丙烯含量x D =98%,釜液丙烯含量x w ≤2%,总板效率为0.6。

2.操作条件:1)塔顶操作压力:P=1.62MPa (表压)2)加热剂及加热方法:加热剂——水蒸气加热方法——间壁换热3)冷却剂:循环冷却水4)回流比系数:R/Rmin=1.2。

3.塔板形式:浮阀4.处理量:q nfh =80kmol/h5.安装地点:大连6.塔板设计位置:塔顶第二节 物料衡算及热量衡算一 物料衡算全塔物料衡算:nF q = nD q + nW qnF q F x =nD q D x +nW q W xnF q =80 kmol/h ,F x =0.65 ,D x =0.98 , W x =0.02解得:nD q =52.5 kmol/h ,nW q =27.5 kmol/h 进料状态混合物平均摩尔质量V M =0.98*42+0.02*44=42.04kg/kmol;L M =0.018*42+0.982*44=43.964 kg/kmol;二 塔内气、液相流量:塔内气、液相流量:1)精馏段:L R D =⋅; (1)V R D =+⋅2)提馏段:';L L qF =+ '(1);V V q F =+- '''L V W =+三 热量衡算1) 再沸器加热蒸气的质量流量:/R R R G Q r =2) 冷凝器热流量: C Q v r =⋅冷凝器冷却剂的质量流量: 112/()C C G Q c t t =〈⋅-〉第三节 塔板数的计算假设塔顶温度t=43.0 °C 塔顶压力Pt=1.72MPa 查P-K-T 图得:k A =1.002;k B =0.885则α顶=k A /k B =1.002/0.885=1.1322 ;假设精馏塔的塔板数是100块,每块板的压降为100mmH 2O;塔底压力为P=Pt+ΔP=1.72+0.1*9.8*(100-1)*=0.001=1.817Mpa;塔底温度t=50.0 °C, k A =1.13 ;k B =0.997; 则α底=k A /k B =1.13/0.997=1.1334α =(α顶+α底 )/2=1.133;当Xe=0.65时,Ye=(αXe)/[1+(α-1)Xe]=0.678; Rmin=65.0678.0678.098.0--=10.89 ;R=1.2Rmin=13.07; Nmin=αlg )1()1(lg WW D D X X X X --=62.33;1min +-T T N N N =0.75[1-(1min +-R R R )5668.0]; 解得T N =125;P N =EN T 1-=208; 与假设不符, 假设精馏塔的塔板数是100块, 每块板的压降为100mmH 2O;塔底压力为P=Pt+ΔP=1.72+0.1*9.8*(125-1)* 0.001=1.842Mpa; 塔底温度t=50.0 °C, k A =1.10 ;k B =0.970; 则α底=k A /k B =1.10/0.990=1.1340α =(α顶+α底 )/2=1.133;当Xe=0.65时,Ye=(αXe)/[1+(α-1)Xe]=0.678;Rmin=65.0678.0678.098.0--=10.89 ;R=1.2Rmin=13.07; Nmin=lg )1()1(lg WW D D X X X X --=62.33;1min +-T T N N N =0.75[1-(1min +-R R R )5668.0]; 解得T N =125;P N =EN T 1-=208; 进料位置:min ,r N =lg )1()1(lg FF D D Z Z X X --=26.21;1min +-r r N N N =1min +-T T N N N ; 解得:r N =52;进料处压力Pf=P+P ∆=1.72+0.1*9.8*(52-1) *0.001=1.770Mpa; 实际进料处:Nf=Nr/E=87。

物性数据(以塔顶的工艺条件为依据计算) 认为是纯丙烯做近似计算查表Pc=4.62kPa; Tc=91.8°C ;Pr=P/Pc=1.72/4.62=0.374;1.物性数据定性温度T取塔顶温度TD=316.15K,塔底温度T2=325.15K的平均温度322.65Kkg/ m3ρV =31*0.98+0.02*32.1=31.022 kg/ m3液相表面张力:σ= 4.75*0.976+4.76*0.024=4.76 mN/m2. 初估塔径摩尔质量:Mv=0.98*42+0.02*44=42.04g/mol; ML=0.976*42+0.024*44=42.048g/mol; 质量流量:Wv=V ·Mv=653.23*42.04/3600=7.63kg/sWL=L ·ML=613.86*42.048/3600=7.17kg/s 假设板间距HT=0.50m;两相流动参数: 0.267查《化工原理》(下册)P107筛板塔泛点关联图,得:C 20=0.056σ=4.9所以,气体负荷因子:=0.0423液泛气速: =0.143m/s取泛点率0.7操作气速:u = 泛点率 ×u f=0.1 m/s 气体体积流量nvsq = Wv/ρV=0.199 m 3/s气体流道截面积: =1.99 m 2 选取单流型弓形降液管塔板,取Ad / AT =0.09;则A / AT=1- Ad / AT =0.91 截面积: AT=A/0.91=2.19 m 2==lρρv WvWlF LV 2.02020⎪⎭⎫⎝⎛=σC C VVL f C u ρρρ-=uq A VVs=πATD 4=塔径: =1.67m圆整后,取D=1.6m符合化工原理书P108表6.10.1及P110表6.10.2的经验关联实际面积: =2 m 2降液管截面积:Ad=AT-A=0.18 m 2气体流道截面积:A=AT(1-ATAd )=1.82 m 2实际操作气速: = 0.11 m/s 实际泛点率:u / u f =0.77与所取0.7基本符合 则实际HT=0.45m ,D=1.6m ,uf =0.143m/s,u=0.11m/s, AT =2 m 2 ,A=1.82 m 2 ,u / u f =0.77 3. 塔高的估算实际塔板数为Np ,理论板数为NT=87(包括再沸器),其中精馏段40块,提馏段47块,则Np=(NT-1)/0.6+1=90/0.6+1=143(块)实际精馏段为67-1=66块;提馏段为77块,塔板间距H T =0.45 m有效高度:Z= H T ×(Np-1)=64m;进料处两板间距增大为0.8m设置8个人孔,每个人孔0.8m裙座取5m,塔顶空间高度1.5m,釜液上方气液分离高度取1.8m. 设釜液停留时间为20min ,排出釜液流量nvs q = Wv/ρV=0.199 m 3/s 密度为ρb =474kg/m 324D AT π=A q u VVs =釜液高度:ΔZ= nvs q /(3* 1.62 )=0.026m 取其为0.03m总塔高h=Z+8*(0.8-0.45)+5+1.5+1.8+0.03+2*(0.7-0.45)=77.95m第五节 溢流装置的设计1.降液管(弓形)由上述计算可得:降液管截面积:Ad=A-AT = 0.18 m 2 由A d /A T=0.087,查《化工原理》(下册)P113的图6.10.24可得:lw/D=0.7所以,堰长lw=0.735D=1.119 m 2.溢流堰取E 近似为1则堰上液头高:=⎪⎪⎪⎭⎫ ⎝⎛⨯=-3/21084.23l q h wnlh E ow 41.11mm>6mm 取堰高hw=0.029m,底隙hb=0.035m 液体流经底隙的流速:=0.383m/s第六节 塔板布置和其余结构尺寸的选取1.取塔板厚度б=4mm进出口安全宽度bs=bs ’=80mmbw nlsb hl q u =边缘区宽度bc=50mm 由A d/A T=0.09,查《化工原理》(下册)P113的图6.10.24可得:])(11[6.12D lb wd --=所以降液管宽度:db =0.228m=0.52mr= =0.75m有效传质面积: = 1.424 m 2采用F1Z-41型浮阀,重阀浮阀孔的直径0d=0.039 m初取阀孔动能因子0F =11,计算适宜的阀孔气速vF u ρ00==1.78sm浮阀个数u d q n n v s024⨯⨯=π=1122.浮阀排列方式由于直径较大,所以采用分块式塔板,等腰三角形排列.)(2s d b b D x +-=cb D -2)sin (21222rxr x r x A a-+-=孔心距t=(0.907*(Aa /Ao ))0.5 *0d=0.118m 取t=100mm浮阀的开孔率 =⨯⨯⨯==D d n A A T20244ππψ 6.6%<10%nd q u nvs ⨯⨯=0204π=1.77smvu F ρ00==9.621 所以0F =11正确第七节 塔板流动性能校核1.液沫夹带量校核KC A q F FT vl v nvs 78.01ρρρ-==0.34<0.8由塔板上气相密度及塔板间距查《化工单元过程及设备课程设计》书图5-19得系数FC =0.120根据表5-11所提供的数据,K 可取K=1。