纺丝组件压力计算

高速纺丝主要工艺参数

高速纺丝主要工艺参数一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力一般疫定在80~100BAR之间;组件压力一般在80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离控制在130~160cm左右;水平位于控制在离侧吹风网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加。

四、造成纺丝细丝的原因有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件组装不合格;4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能清除;2、组件漏浆严重,无法正常生产;3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

熔融纺用纺丝箱的强度设计及计算方法的探讨

容器强度设计要求。在常规的纺丝箱设计 中, 箱壳 体 的厚 度 取 1 ~1 0 2mm, l是 3种 典型 纺丝 箱 的 图

截面 示意 图 。

“—— f 。十— I} I — I

—

1

:

三 道 一 IJ 鼎 一一_ . L 苛 , 一*

的设计从上世纪六 、 十年代引进消化吸收国外样 七

机 开始 , 纺丝箱 的设 计 上一 直参 照 国外 同类 产 品 , 在

采用 类 比法 或经 验 法 设 计 , 有 完 整 的理 论 设 计 依 没

据, 设计 上 缺少 数 据 支持 ; G 5 按 B 10—19 定 要 98规

求进行设计 , 箱壳板厚和箱壳加强方式很难满足纺 丝箱结构实际要求 ; 采用有限元分析计算方法 , 所得 的结果 与实 际应 用 相 差 较 大 , 计 算 有 很 大 的局 限 且

要求则无须补强 ; 不能满足强度要求时, 则可采用增 加 支撑 杆 的方法 来 减 小 无 支撑 圆 的直 径 , 到 满 足 直

图 3 外 加 强 带 圆 角 的 矩 形 容 器

强 度要 求 ;

图 4 纺 丝箱 中支撑杆 的位置及无支撑圆直径示意图

1 ・ 6 研究与应用 ・

纺织机械

3 2 1 计 算条件 ..

按照 日 压力容器构造规格》 本《 要求 , 通过作 图, 得 到 纺丝 箱各 面上 任意 3个 支撑 点所 作 的无 支 撑 圆

般 纺丝 使用 的工 艺 温 度在 20 8 ̄ C~30 之 间 , 4℃ 相

对应 的工 作 压力 为 0 0 -0 3 a 通 常采 用 的加 .7 .7SP ,

热 介质 为联 苯和 联苯 醚混 合物 。根 据 我国压力 容 器 标 准规定 , 融纺 丝 用 的纺 丝 箱 ( 称 纺丝 箱 ) 于 熔 简 属 Ⅱ类压 力容 器 。

纺丝工艺参数

纺丝工艺参数1. 1 熔体输送温度涤纶长丝生产的可纺性要求熔体黏度降越小越好, 所以熔体输送温度不能控制得太高, 太高会形成较大的黏度降, 影响纺丝生产;但纺制超粗旦丝熔体流量较大, 输送温度太低会使熔体输送管内层与外层温度差异增大, 影响熔体输送的流动均匀性, 从而会影响纺丝加工及产品质量。

所以要在保证熔体输送良好的前提下, 尽量降低熔体输送温度, 控制熔体黏度降。

可以通过降低熔体输送管线及热交换器的保温热媒温度来降低熔体输送温度, 达到减小黏度降的目的。

1. 2 纺丝温度对于超粗旦纤维, 纺丝温度的控制至关重要。

可以通过纺丝温度的调节来有效改变熔体的流变性能, 同时纺丝温度对可纺性影响也较明显。

较高的温度有利于纺丝, 但会增加纺丝的毛丝和断头。

在工艺调试中发现, 在纺丝温度高于287 ℃时, 纺丝飘丝会增加, 铲板困难( 粘板严重) 。

同时组件压力的大小也会影响到熔体的流变性能, 所以纺丝温度要结合组件压力的情况调整。

较高的组件压力可适当降低黏度, 改善熔体的流变性能。

本工艺就是选择较高的组件压力( 17MP a ) 进行生产。

试验证明, 在较高的组件压力下, 纺丝温度控制在284 ℃较为合理。

1. 3 冷却条件和集束点的确定冷却条件对超粗旦涤纶长丝影响较大, 粗旦纤维要求冷却均匀。

而超粗纤维DP F 较大, 冷却太快会使单丝冷却产生差异, 造成皮芯结构, 染色均匀性变差, 影响产品质量。

超粗旦纤维采用侧吹风冷却, 靠近整流屏的纤维冷却较快,远离整流屏的纤维冷却较慢, 纤维之间会形成差异。

本工艺在纺丝缓冷区采用弧形板技术, 有效地减少了野风对缓冷区的干扰, 同时使丝层内外冷却更均匀一致。

超粗旦纤维冷却相对较慢, 所以集束点不应靠上, 防止丝条未完全冷却而过早集束, 从而影响纺丝生产及产品质量。

经过试验论证, 集束点选在1 500 mm较为理想。

1. 4 上油由于纤维总纤度较大, 需要上油量较大, 生产时发现油嘴处会出现滴油、溅油等现象, 同时还发现油嘴发烫, 影响上油的均匀性。

纺丝组件压力计算

熔融纺丝组件的设计计算1.纺丝组件内熔体流动阻力计算纺丝组件的初压力完全消耗在克服组件内件的各层阻力上,因此初压力应等于各层压力损失之和,用公式表示为:P O=ΣP i式中,P O为纺丝组件初压力,其值等于组件入口处测量的泵后压力,P i为熔体通过纺丝组件中第I个内件的压力损失。

(1)熔体通过分配板的压力损失ΔP=128μl*q/(πd4)式中,ΔP为压力降(Pa);μ熔体粘度(Pa﹒s);l*为孔入口修正常数(m);q为分配板单孔熔体流量(m3/s);d为分配板单孔直径(m)。

l*为按Bagley修正公式进行修正的孔入口修正常数。

l*=(l+Nd)式中,N为入口修正系数,通常由实验确定,进行估算时,对于热塑性聚合物,可近似取N=2.5~3。

(2)熔体通过过滤网的压力损失ΔP=64(w+d)2dμQ/(Fw4)式中,ΔP为压力降(Pa);w为滤网网孔间距(m); d为滤网网丝直径(m);μ为熔体粘度(Pa﹒s); Q为通过滤网总体积流量(m3/s); F为滤网的总通孔面积(m2)。

F=z w2式中,Z为滤网孔数。

(3)熔体通过过滤沙的压力损失ΔP=72(L p/L)2μVˊLX-2(1-ε)2/ε3式中,ΔP为通过滤沙层的压力降(Pa);μ为熔体粘度(Pa ﹒s); L p为滤沙构成的毛细孔长度(m); L为滤沙层厚度(m); ε为滤沙空隙滤;Vˊ为熔体平均流动速度(m/s); X为粒子平均直径(m).对于均匀直径粒子。

L p/L≈2.5。

滤沙的空隙率可由下式求出:ε=A H/A=V H/V式中,A H﹑V H分别为过滤器容器内的滤沙形成的空隙面积和体积;A﹑ V分别为空容器的流通面积和体积。

另一种计算熔体通过过滤沙的压力损失方法是:ΔP=280µL Vˊ(1-ε)2/(98x10000xε3Φ2 X2其中,ΔP为通过滤沙层的压力降(Kg/cm2);μ为熔体粘度(泊);L为滤沙层厚度(cm);Vˊ为熔体平均流动速度(cm/s);ε为滤沙空隙滤;Φ为球形度;X为粒子平均直径(cm).2.纺丝组件密封的设计计算(1)平垫密封的预压紧力预压紧力使垫片塑性变形,填塞不平及空隙。

化纤工艺课程

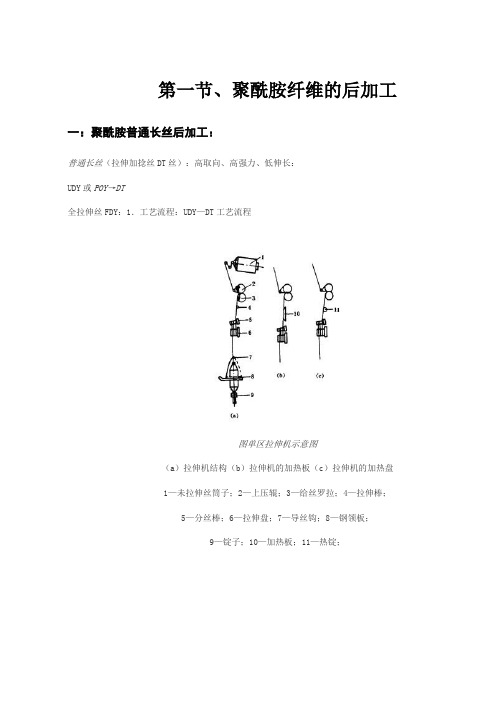

第一节、聚酰胺纤维的后加工一:聚酰胺普通长丝后加工:普通长丝(拉伸加捻丝DT丝):高取向、高强力、低伸长:UDY或POY→DT全拉伸丝FDY:1.工艺流程:UDY—DT工艺流程图单区拉伸机示意图(a)拉伸机结构(b)拉伸机的加热板(c)拉伸机的加热盘1—未拉伸丝筒子;2—上压辊;3—给丝罗拉;4—拉伸棒;5—分丝棒;6—拉伸盘;7—导丝钩;8—钢领板;9—锭子;10—加热板;11—热锭;图双区拉神加捻机示意图图拉伸加捻机示意图1—未牵伸丝筒子;2—分丝瓷棒;3—橡胶压辊;4—送丝罗拉;5—上牵伸盘小转子;6—上牵伸盘;7—加热板;8—下牵伸盘小转子;9—下牵伸盘;10—导丝钩;11—牵伸后的卷取筒子;12—钢领、钢丝圈、升降钢领板;13—锭子POY丝筒→导丝器→喂入罗拉→热盘→热板→拉伸盘→钢丝圈→加捻→卷线筒管→(后加捻)↓→→→→→→→→→→↑→压洗(锦纶6直接纺丝专用)→热定型→络丝(拉伸加捻丝DT丝)2.拉伸与加捻:(1)卷绕丝质量:*卷绕丝可拉伸性:分子量↑→可拉伸性↑→分子量增大到极限→可拉伸性↓*卷绕丝中单体含量:单体(低分子)→增塑作用→降低大分子间作用力→纤维拉伸容易,但强度不能改善→游离在丝的表面→沾污拉伸机械(2)拉伸倍数:(后拉伸倍数)拉伸倍数↑→取向度及结晶度↑→强度↑、延伸度↓、沸水收缩率↑*范围:自然拉伸比<拉伸倍数<断裂拉伸比(否则拉伸点会由给丝辊移向拉伸辊,而在另一段上形成的新拉伸点,产生未拉伸丝)*拉伸倍数与成品的质量要求有关:——民用丝:一定延伸度、柔软、弹性、染色好——拉伸倍数选择较低;UDY丝3.5~4倍,POY丝1.2~1.3——高强丝及帘子线:强度高、延伸度低——拉伸倍数选择较高,>5倍(对UDY)*拉伸倍数与支数及打滑:——支数高(细):拉伸易断——拉伸倍数选择较低——支数低(粗):在拉伸盘上易打滑——拉伸倍数选择稍为高些(3)拉伸温度:*范围:Tg<拉伸温度<软化点(软化点=熔点-20~40)聚酰胺6:Tg=35~50℃;Tm=215~220℃(有小分子增塑,Tg会低于室温)聚酰胺66:Tg=40~60℃;Tm=265℃民用丝聚酰胺6:室温拉伸,最大拉伸应力出现在50℃强力丝或短纤或聚酰胺66:热拉伸(~150℃)*讨论:拉伸区实际温度→加热罗拉温度↑→纤维拉伸区温度↑→被拉伸丝的温度升高→拉伸热效应↓→拉伸区温度↓适当提高拉伸温度→拉伸应力↓→断头率↓(4)拉伸速度:*影响:拉伸速度↑→拉伸应力↑→沸水收缩率↑→拉伸热效应↑→拉伸应力↓→沸水收缩率↓*范围:200~1000m/min拉伸温度高→分子链活动↑→松弛时间↓→拉伸速度可提高(5)拉伸车间温湿度:低分子物含量越高对车间湿度越敏感恒温恒湿:22±1℃,RH65±5%(6)拉伸形式:普通聚酰胺长丝:单区拉伸;高强度或较粗纤维(帘子线):双区拉伸;3.后加捻:(1)目的:*捻度↑→抱合力↑→强力↑(有个最大值)↑→捻度↑→强力↓*提高纤维抱合力*把丝条绕到多孔的铝合金筒管上→压洗定型(2)工艺控制:纤度(tex)捻度(捻/米)加捻张力(g/tex)1.11~2.22 500~800800~1200 0.72 0.993.33~7.78 150~250250~600600~12002000~4000 0.720.901.082.257.78~13.3 200~600200~600 1.35 1.8023.3~93.3 200~600 1.80加捻张力↓↓→小辫子丝加捻张力↑↑→纤维弹性将丝层压紧成丝条嵌入→压洗困难→筒子内、中、外层压洗定型不均匀→纤维收缩把网眼筒管压紧扁加捻张力调节:张力器及丝条遇到丝器的角度4.压洗:(直接纺)(1)目的:洗出丝条中的低分子物(2)原因:低分子物→丝条染色均匀性↓→存放时间稍长,低分子物析出在丝条表面→似霉点→丝条发黄变脆(3)设备:压洗锅、烛筒形过滤器、加热器、卧式循环水桶、抽吸台、真空泵、水泵(4)工艺:网眼筒管叠放在筒管座的烛芯上图VC501型压洗机流程示意图*流程:卧式循环水桶→水泵→软水→烛筒形过滤器→加热器→压洗锅→由筒管底部进入烛芯→从烛芯上的圆孔出来→网眼筒管孔→丝层→卧式循环水桶压洗后的丝筒自压洗锅取出→抽吸台(真空抽吸)*控制:压洗:加热98~102℃,热水穿过丝层时溶解了单体,带走了油污,也起到定型作用压洗后丝筒指压洗锅取出后:真空抽吸600mmHg、20min;除去水分,缩短干燥时间;除去游离在丝条表面难溶的低分子物;5.热定型:(1)工艺:蒸汽加热定型*流程:压洗抽吸后的丝筒装在小车上→定型锅→关闭定型锅门→抽真空(排除锅内空气,防止高温定型纤维氧化变黄)→同时开启间接蒸汽加热→锅内真空度>600mmHg→通直接蒸汽→锅内压力上升至0.8~1kg/cm2→定型1h→关闭直接蒸汽→抽真空→定型完毕→关间接蒸汽→解除真空→开启定型锅*控制:注意定型前高真空或定型后低温出料表聚酰胺纤维的热定型温度纤维种类热水定型蒸汽定型干热定型聚酰胺6 聚酰胺66 100~110℃100~120℃110~120℃110~130℃160~180℃170~190℃6.络丝:(1)平衡:RH60~65%,20~22℃,24h(2)络丝:*目的:纤维在网眼筒管商定型后,卷装疏松易散乱,故要络筒压洗中纺丝卷绕油剂基本除去,要上油把丝卷绕成双锥形筒子,防止光滑的丝条从筒子端面脱落*工艺流程:上油后丝条含油率1.0~2.0%丝条→导丝钩→绒布面→上油盘→张力器→检制缝→导丝器→小压辊→宝塔纸管二:弹力丝(高弹丝)后加工:聚酰胺纤维模量较低,织物不够挺括——高弹丝(一个加热器)1.弹力丝对原丝质量的要求:(1)支数和股数:100旦(24~34孔),70旦(16~24孔)单纤维根数↑→织物柔软(但纺织加工要求高)→内衣单纤维根数↓→织物丰满厚实→袜子(2)强力:原丝=120%弹力丝弹力指标(因弹力加工后强力会损伤);>4.5~5g/旦(3)伸长:24~32%原丝伸长↑→后加工变形↑原丝伸长↓→织物收缩率↑(4)捻度:原丝捻度小为好,<20捻/米→弹力丝蓬松↑(5)原丝不要求压洗定型:定型后纤维处于低能级的稳定状态→要使它在受热变形困难聚合物中含低分子物→增塑作用→弹力丝受热加工容易变形(降低假捻定型温度)(6)消光剂均匀分布在纤维上2.弹力丝生产方法工艺流程:拉伸丝→加捻、热定型、解捻→→→→→络筒→→→→→→预取向丝→内拉伸加捻热定型、解捻→→合股并捻→上油→→倒框成绞→平衡→→包装*经热定型再解捻的丝,会发生与解捻方向相反的转矩,其转矩在针织加工时由于丝松弛而缠结——针织加工用变形丝,需将捻向不同的两束丝合捻,以抵销转矩;合股后并捻对增加抱合力有利,但对蓬松性不利(后加捻数要小);——机织加工的高弹丝不需要合股并捻3.聚酰胺高弹丝工艺控制:工艺参数聚酰胺66 聚酰胺6POY原丝规格加工速度m/min 假捻形式D/Y值44dtex/10f700摩擦式1/5/12.2392dtex/24f600摩擦式1/7/12.0~2.2拉伸比假捻张力T1/T2 加热器温度℃加热时间s冷却时间s卷绕超喂率% 1.35212/102200.20.15.41.2521700.20.15.2(1)加热温度和时间:*影响:加热温度和时间↑→弹力丝卷缩刚性↑(但0.2s后变化很小)→弹力丝卷缩稳定性↑*控制:单区加热双区加热:第一加热区(高温)+第二加热器(低温)(2)冷却:*影响:冷却距离1~1.25m,卷缩刚性最大(聚酰胺66)冷却距离1m,卷缩刚性最大(聚酰胺6)(3)张力:张力调节:输入罗拉和输出罗拉的线速度;等喂或超喂4%→维持弹力丝加捻时的张力;欠喂→高张力下定型→良好卷曲度(4)合股捻度:100~200捻/米合股捻度↑→弹性伸长率↓(5)弹力丝筒存放:丝筒存放时间↑→弹性损失↑(为减少损失,应尽快倒框成绞)三:聚酰胺短纤维后加工:与聚酯短纤维后加工相似,只是对锦纶6要增加热水洗、上油、压干、开松、干燥等工序1.热水洗:将单体含量降至1.5%以下;定型;长束洗涤或切断成短纤维后淋洗2.开松:湿开松(水洗后开松):便于干燥干开松(干燥后开松):增加纤维的开松程度3.干燥:链板式干燥机、网式圆筒干燥机四:纺丝机——高聚物熔融装置:螺杆挤出机——熔体输送、分配、纺丝及保温装置:弯管、纺丝箱体(熔体分配管、计量泵、纺丝头组件)——丝条冷却装置:纺丝窗及冷却套筒——丝条收集装置:给湿上油机构、导丝结构、卷绕机或受丝装置1.熔融装置:螺杆挤出机(1)作用:固体物料的供给、聚合物熔融、熔体定量挤出(2)螺杆三段:进料段、压缩段、计量段(3)螺杆挤出机结构与技术要求短纤维:国产:VD403、VD404、VD405、VD406、VD408、HV451-481;进口:日本帝人SSM-70、日本东洋纺TK48、瑞士伊文达常规长丝:国产:VC401(炉栅)、VC402(炉栅)、VC403、VC404、VC405、VC406、VC408Δ螺杆挤出机结构特点:*螺杆和螺杆套筒:单头短区渐变或突变螺杆;38CrMoAlA(螺杆和螺杆套筒)*传动部分:电动机+减速器+轴承*加热和冷却装置:加热(电阻加热、电感应加热);冷却(夹套或盘管通冷却水)Δ螺杆挤出机的结构参数:直径、长径比、压缩比、螺距、螺槽深度、螺旋角、螺杆与套筒的间隙、螺杆头部形状、套筒Δ螺杆挤出机工作原理:*螺杆的分区和物料在螺杆各区中的运动——进料区(固化区):等深螺杆前半部(冷却区):夹套盘管或螺杆内芯通冷却水,<100℃防止物料过早熔融而环结堵料;保护螺杆传动机构不受热后半部(预热区):防止物料从进料区到压缩区温度突变——压缩区(熔融区):渐变或突变螺杆熔融物料(加热、剪切)并压缩(螺槽容积变小);将空气或水蒸气返回进料区——计量区(均化区):等浅螺杆加热和搅拌均化,熔体以一定温度、压力、流量均匀挤出顺流:螺杆转动而使物料随旋转方向向前推挤形成逆流:螺杆头部阻力引起;沿着螺槽的通道的回流漏流:螺杆头部阻力引起;螺杆和套筒间隙的回流环流:螺杆转动时横向分力造成物料在螺槽内的环形流动(对物料混合、热交换、均化有影响;对螺杆挤出机生产能力关系不大)*螺杆挤出机生产能力:Q= Q顺流-(Q逆流+Q漏流)Q=2.熔体输送、分配、纺丝及保温装置:弯管、纺丝箱体(1)弯管:螺杆挤出机至纺丝箱体的熔体输送管道(一端与螺杆出口相接,另一端与纺丝机熔体分配管相接)——夹套内联苯-联苯醚混合物加热(熔体保温)(2)纺丝箱体:熔体分配管+联苯加热箱+纺丝泵及其传动装置+纺丝头组件图VC406A型纺丝机的箱体每台VC406A纺丝机:3个纺丝箱体(对应3根螺杆)→6个纺丝位/纺丝箱体→2个纺丝组件/纺丝位→2个喷丝头/纺丝组件①熔体管道分配:*原则:确保熔体到达各纺丝位的距离相同;熔体在分配管中停留时间短;折回少;*形式:分支式、辐射式②纺丝箱体的加热(联苯加热箱):*作用:对熔体分配管、计量泵、纺丝头组件其保温加热作用;*方式:联苯—联苯醚热载体(联苯/联苯醚=26.5%/73.5%),用电热棒加热*保温:80~100mm保温层,填充超细玻璃纤维或其他绝热材料③计量泵:高温齿轮泵1—熔体进口;2—熔体出口;3—主动齿轮;4—被动齿轮5—上板;6—中板;7—下板;8—联轴节图计量泵的结构示意*作用:定量、均匀把熔体输入纺丝头组件,以确保纺丝纤度均匀*分类:单泵(三块钢板);双叠泵(四块钢板)*工作原理:两个齿轮转动→吸入孔1成低压→熔体有吸入孔1进入→充满齿轮的齿隙→随齿轮的转动→在孔2处形成压力→将熔体从压出孔压出(齿隙容积恒定,精确计量)*材质:铬—钼—钒模具钢或高速钢*规格:长丝:0.4—3.0cm3/r;短纤维:9—40cm3/r;④纺丝头组件:*作用:过滤熔体,防止堵塞喷丝孔熔体充分混合,减少熔体粘度差异把熔体均匀分散到喷丝孔的每个小孔中去形成熔体细流*结构:喷丝板+熔体分配板+熔体过滤材料+组装套的结合件(1)高压式(2)低压式图纺丝组件结构示意图1—组件壳体;2—喷丝板;3—耐压分配板;4—过滤材料(20、40、60目/英寸);5—自封压板;6—螺纹压板;7,8—铝填圈;9—圆形铝密封环;10,11—薄形铝填圈;12—熔体进口;13—过滤网(400、6000、10000孔/厘米2)低压式组件:承压<100公斤/厘米2人工的扭力旋紧螺纹压板6,使薄形铝填圈11在耐压分配板3和螺纹压板6之间紧密吻合,同时也使密封环在喷丝板2与壳体1之间密合,防止熔体向上或向下两个方向渗漏。

FDY纺丝工艺

FDY纺丝工艺流程一、干燥工艺1,工艺要求:主要是:1、干燥后切片含水:<35PPM2、干燥后切片特性粘度降:<0.02设备:ROSIN干燥设备仿BM干燥设备工艺条件:(1)预结晶温度:介于切片玻璃化温度与熔点之间,一般控制在160-180度.(2)预结晶时间:8-30min,根据需要调整.(3)预结晶沸腾床风压:-5-0(cmwg)(4)干燥温度:温度越高,干燥效果越好.但过高会影响切片粘度降和色泽,一般控制在:160-185度.(5)干燥时间:使切片段含水量接近平衡含水,一般控制在4-12(H).(6)干空气露点:露点越低干燥效果越好.一般控制在<-30度.(7)干空气压力:一般控制在0.6~3.3kgf/c㎡一、纺丝工艺1、工艺要求:主要是:无油丝特性粘度降<0.04.2、设备:日本帝人.日本东丽.日本村田.德国Barmag及国产设备.3、工艺条件:(1)螺杆挤压各区温度A:进料段温度:切片熔点温度+(0-20)度B:压缩,计量段温度:+(10-40)度.(2)螺杆挤压机测量头压力:须保证计量泵吐出量的恒定和减少能耗,一般控制在:8-12mpa 纺丝箱体温度:采用联苯蒸汽加热保温,保持熔体温度不降低,一般控制在:285-298度.(3)组件压力:一控制在:12~28mpa(4)泵供量和转速泵供量(g/min)=纺速(m/min)*成品纤度(dtex)*N除以1000计量泵转速(RPM)=泵供量(g/mig)除以熔体密度(G/CM3)*泵规格(CM3/R)*泵效率(%)(5)冷却吹风A:风速:过大或过低会使纤维条干不均率上升,一般控制在0.3-0.7M/S.B:风温:保持熔体细流冷却长度不会过长,尽量减少各根单丝间冷却长度的偏差,一般控制在20-28度.C:风湿(相对湿度),一般控制在60-90(%)D:风压:一般控制在450~600PA(6)拉伸工艺:根据产品的质量(如物理指标和外观染色)和生产成本,等综合因素所决定的。

高速纺丝主要工艺参数

一、高速纺丝主要工艺参数1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力一般疫定在80~100BAR之间;组件压力一般在80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离控制在130~160cm左右;水平位于控制在离侧吹风网面22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会造成油污染增加。

四、造成纺丝细丝的原因有哪些?主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;3、组件组装不合格;4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能清除;2、组件漏浆严重,无法正常生产;3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

涤纶短纤维纺丝工艺及其影响因素.

• (2)风湿: 65~85%;风湿对卷绕丝双折射率和纺丝稳定性 影响大 影响:冷却风带湿度→卷绕丝在纺丝甬道中的带电↓→飘丝↓

→空气比热和热焓↑→纺丝甬道中冷却风和丝束温度恒定

8

• (三)丝条冷却固化条件 • (3)风速(风量) :0.3~0.7m/s,与熔体吐出量有 关 • (4)吹出距离(缓冷区):吹风窗(环)与板面距 离 ,15cm;吹风面距丝束外缘距离1cm;高度20cm;环吹 头内经比喷丝板直径大2cm;风经倾斜多孔板到阻尼 层(由金属网、金属毡等材料制成)再送入纺丝筒 • (5)纺丝甬道:保护纤维并继续冷却。3.2-7m,圆 管Φ280mm。一般3.5m,甬道长,气流紊乱,湍流 严重,丝的摆动幅度大,碰撞摩擦

线密度波动

组件结构

13

7

• (孔分配板-纺 丝筒 • 2.工艺控制: • (1)风温:范围:20~30℃,±1 ℃,组件调换率、卷绕丝 双折射率、卷绕丝条干不匀率最低

影响: 风温↑→熔体丝条冷却不充分→并丝、粘结丝↑→卷绕丝条干不匀率↑ 风温↓→熔体在喷丝孔处快速冷却→拉伸应力↑→初生纤维预取向度↑,径向 双折射率差异大→纺丝性↓→能耗大

4

• 3.熔体均匀性 • (1)粘度:切片结构不匀或有凝胶粒子使粘

度不匀,从而使丝条结构不匀,出现硬头丝, 导致拉伸不匀 • (2)杂质:会阻塞喷丝孔,造成滤层压力升 高和使用周期缩短

• 熔体粘度不匀或存在胶粒会导致纺丝断头、线密度 不匀、产生硬头丝、后拉伸困难、染色不匀等缺陷

• 原因: • 原料差异;干燥均匀;熔融和纺丝过程杜绝与 氧气接触,防止氧化降解;控制加热区温度, 减少波动

10

• 2.纺丝(卷绕)速度:指牵引辊1000m/min • 影响:纺速↑→纺丝线上速度梯度↑、丝束与冷空气的摩擦阻 力↑→ 卷绕丝预取向度↑(双折射↑)、后拉伸倍数↓(初生 纤维内应力增大,沸水收缩率增大) 纺速↓→丝束张力↓→卷绕时发生跳动→纺丝稳定性↓、并丝↑ 喂入轮的速度:约提高1% • 3.喷丝头拉伸比:第一导丝盘速度与熔体喷出速度之比 • 影响:喷丝头拉伸比↑→后拉伸倍数↓→对卷绕丝预取向度影 响小 • 4.卷绕车间温湿度:夏20~27℃,冬20℃ ;相对湿度 60~75%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔融纺丝组件的设计计算

1.纺丝组件内熔体流动阻力计算

纺丝组件的初压力完全消耗在克服组件内件的各层阻力上,因此初压力应等于各层压力损失之和,用公式表示为:

P O=ΣP i

式中,P O为纺丝组件初压力,其值等于组件入口处测量的泵后压力,P i为熔体通过纺丝组件中第I个内件的压力损失。

(1)熔体通过分配板的压力损失

ΔP=128μl*q/(πd4)

式中,ΔP为压力降(Pa);μ熔体粘度(Pa﹒s);l*为孔入口修正常数(m);q为分配板单孔熔体流量(m3/s);d为分配板单孔直径(m)。

l*为按Bagley修正公式进行修正的孔入口修正常数。

l*=(l+Nd)

式中,N为入口修正系数,通常由实验确定,进行估算时,对于热塑性聚合物,可近似取N=2.5~3。

(2)熔体通过过滤网的压力损失

ΔP=64(w+d)2dμQ/(Fw4)

式中,ΔP为压力降(Pa);w为滤网网孔间距(m); d为滤网网丝直径(m);μ为熔体粘度(Pa﹒s); Q为通过滤网总体积流量(m3/s); F为滤网的总通孔面积(m2)。

F=z w2

式中,Z为滤网孔数。

(3)熔体通过过滤沙的压力损失

ΔP=72(L p/L)2μVˊLX-2(1-ε)2/ε3

式中,ΔP为通过滤沙层的压力降(Pa);μ为熔体粘度(Pa ﹒s); L p为滤沙构成的毛细孔长度(m); L为滤沙层厚度(m); ε为滤沙空隙滤;Vˊ为熔体平均流动速度(m/s); X为粒子平均直径(m).

对于均匀直径粒子。

L p/L≈2.5。

滤沙的空隙率可由下式求出:

ε=A H/A=V H/V

式中,A H﹑V H分别为过滤器容器内的滤沙形成的空隙面积和体积;A﹑ V分别为空容器的流通面积和体积。

另一种计算熔体通过过滤沙的压力损失方法是:

ΔP=280µL Vˊ(1-ε)2/(98x10000xε3Φ2 X2

其中,ΔP为通过滤沙层的压力降(Kg/cm2);μ为熔体粘度(泊);L为滤沙层厚度(cm);Vˊ为熔体平均流动速度(cm/s);ε为滤沙空隙滤;Φ为球形度;X为粒子平均直径(cm).

2.纺丝组件密封的设计计算

(1)平垫密封的预压紧力

预压紧力使垫片塑性变形,填塞不平及空隙。

F DV=πD g K o K DV

式中,F DV为预压紧力(N); D g为密封垫平均直径(m); D g= D i+b; D i为密封口内径;b为垫片宽度(m);K o为密封预紧压力特性值,对于各种材料的平垫,K o=b(m)。

K DV是垫片材料抗变形强度,常温下,软铝K DV=100MPa,软紫铜K DV=200MPa,温度升高,强度降低。

(2)平垫密封的密封力

F DB= F DV– F P

式中,是操作中的密封力(N),

已知:分配板为φ75,孔深度为l=16,孔径为φ2.5,分配板总孔数为91,纺丝品种为300D的FDY,纺速为4200m/s。

(1)熔体通过分配板的压力损失

ΔP=128μl*q/(πd4)

μ=245Pa﹒s

l*=(l+Nd)=0.016+3x0.0025=0.0235(m)

d=0.0025

q=300x4200/(9000000x1.2x1000x91x60)=2.136752137x10-8(m3/s) ΔP=128μl*q/(πd4)

=128x245x0.0235x2.136752137 x10-8/(3.14x0.00254)

=128383.2544(Pa)

(2)熔体通过过滤网的压力损失

ΔP=64(w+d)2dμQ/(Fw4)

Q=300x4200/(9000000x1.2x1000x60)=1.944444444x10-6(m3/s) μ=245Pa﹒s

过滤网为三﹑五,九层,三层网为36—150—36目滤网,五层网为50—180—

254—400—254—180—50目滤网,九层网为32—50—180—254—400—254—180—50—32目滤网。

32,36,50,150,180,254,400目滤网的孔间距w(m m)分别为 , ,0.368,0.106,0.088, , ,滤网网丝直径d(m m)分别为,,0.132,0.061,0.051,,,滤网孔数z分别为7008,8870,17110,153995,221753,441562,1095077, 滤网的总通孔面积F(mm2)分别为 , ,2317,1730,1717, , ,故熔体通过各层过滤网的压力损失分别为:

ΔP=64(w+d)2dμQ/(Fw4)

ΔP=64(w+d)2dμQ/(Fw4)

50目时:

ΔP=64(w+d)2dμQ/(Fw4)

=64x[(0.368+0.132)x10-3]2x0.132x10-3x245x1.94x10-6/ [ 2317x10-6x(0.368x10-3)4]

=23623(pa)

150目时:

ΔP=64(w+d)2dμQ/(Fw4)

=64x[(0.106+0.061)x10-3]2x0.061x10-3x245x1.94x10-6/

[ 1730x10-6x(0.106x10-3)4]

=236941(pa)

180目时:

ΔP=64(w+d)2dμQ/(Fw4)

=64x[(0.088+0.051)x10-3]2x0.051x10-3x245x1.94x10-6/

[1717x10-6x(0.088x10-3)4]

=291102(pa)

(4)熔体通过过滤沙的压力损失

ΔP=72(L p/L)2μVˊLX-2(1-ε)2/ε3

L p/L=2.5

μ=245Pa﹒s

L=18.2mm

对20目的沙子来说,其ε=0.48,X=0.0875mm,

Vˊ=1.94x10-6/(3.14x752x10-6/4x0.48)=0.00091531(m/s)

ΔP=72(L p/L)2μVˊLX-2(1-ε)2/ε 3

=72x2.52x245x0.00091531x0.0182x0.0875-2x(1-0.48) 2/0.482

=586(pa)

ΔP=280µL Vˊ(1-ε)2/(98x10000xε3Φ2 X2

=280x2450x1.82x0.091531x(1-0.48)2/(98x104x0.483xx0.6322x0.08752) =93.2Kg/cm2

因此此组件的初装压力约为1.28+93.2+(2.3+2.9+0.2)x6=121.49(Kg/cm2)。