PLC与变频器间的通信实现

通过RS-485口实现PLC与变频器通信

通过RS-485通信实现单台电动机的变频运行一、实训任务设计一个通过RS-485通信实现单台电动机变频运行的控制系统,并在实训室完成调试。

1.控制要求(1)利用变频器的指令代码表进行PLC与变频器的通信。

(2)使用PLC输入信号,通过PLC的RS-485总线控制变频器正传、反转、停止。

(3)使用PLC输入信号,通过PLC的RS-485总线在运行中直接修改变频器的运行频率。

(4)使用触摸屏,通过PLC的RS-485总线实现上述功能。

2.实训目的(1)掌握RS指令的使用方法。

(2)掌握PLC与变频器的RS-485通信的数据传输模式。

(3)掌握PLC与变频器的RS-485通信的通信设置。

(4)掌握PLC与变频器的RS-485通信的有关参数确实定。

(5)会利用PLC与变频器的RS-485通信解决简单的实际工程问题。

二、实训步骤1.设计思路系统采用PLC与变频器的RS-485通信方式进行控制,因此,变频器通信参数的设置和PLC与变频器通信程序的设计是问题的关键。

(1)数据传输格式。

PLC与变频器的RS-485通信就是在PLC与变频器之间进行数据的传输,只是传输的数据必须以ASCII码的形式表示。

一般按照通信请求→站号→指令代码→数据内容→检验码的格式进行传输,即格式A或A';校验码是求站号、指令代码、数据内容的ASCII码的总和,然后取其低2位的ASCII码。

如求站号〔00H)、指令代码〔FAH〕、数据内容〔01H〕、的检验码。

首先将待传输的数据变为ASCII码,站号(30H30H)、指令代码〔46H41H)、数据内容〔30H32H〕、然后求待传输的数据的ASCII码的总和(149H),再求低2位(49H)的ASCII码(34H39H)即为校验码。

(2)通信格式设置。

通信格式设置是通过特殊数据寄存器D8120来设置的,根据控制要求,其通信格式设置如下:1)设置数据长度为8位,即D8120的b0=1。

2)奇偶性设为偶数,即D8120的b1=1,b2=1。

PLC与变频器网口通讯

PLC与变频器网口通讯PLC(可编程逻辑控制器)和变频器是现代工业自动化中常见的设备。

它们之间的网口通讯是实现自动化工程的关键。

本文将探讨PLC与变频器网口通讯的意义、通讯原理以及相关应用。

一、PLC与变频器网口通讯的意义PLC是一种专门用于控制工业过程的电子设备。

它通过读取输入信号、执行程序、控制输出信号等方式来实现对工业过程的自动控制。

而变频器则是一种用于调节电机转速和输出功率的电子装置。

将PLC与变频器进行网口通讯,可以实现对电机运行状态的监测和控制,提高生产效率,降低能耗。

二、PLC与变频器网口通讯的原理PLC与变频器的网口通讯主要是通过以太网或串口来实现的。

以太网通讯速度快、距离远,适用于大规模的工业控制系统。

而串口通讯则适用于小规模的系统。

在通讯过程中,PLC充当主站,变频器则作为从站。

主站向从站发送命令,从站接收命令并执行相应的控制操作,然后将执行结果返回给主站。

三、PLC与变频器网口通讯的应用1. 自动生产线控制在自动化生产线控制中,PLC与变频器的网口通讯起到了至关重要的作用。

通过PLC控制不同工序的变频器,可以根据生产需求自动调整设备的运行速度和功率,提高生产效率和产品质量。

2. 能源管理系统PLC与变频器的网口通讯在能源管理系统中也有广泛的应用。

通过对变频器的控制,可以实现对电机运行状态的监测和调节,使电机在达到最佳工作点的同时,降低功耗,提高能源利用效率。

3. 智能楼宇控制在大型商业建筑或工业厂房中,PLC与变频器的网口通讯可以实现对楼宇设备的集中控制。

通过PLC控制变频器,可以根据楼宇需求自动调整空调、电梯等设备的运行状态,提高能源利用效率,降低维护成本。

4. 物流自动化在物流行业中,PLC与变频器的网口通讯用于控制输送带、堆垛机等设备的运行。

通过与PLC的通讯,可以实现设备之间的协调运作和高效物流操作,提高仓库的出入库效率和自动化水平。

总结通过以上论述,我们可以看到,PLC与变频器网口通讯在现代工业自动化中具有重要的意义和广泛的应用。

Plc与变频器的通信

RDB

形没有发生变化

RS485受到干扰前后波形未发生变化

• 此外,与RS-232不同,RS-485通信时无法同时 完成数据的发送和接受,必须采取“发送”接 收发送接收”的半双工通信方式。因此, RS-422的通信方式应用而生。

• RS-422通信方式采用两组RS-485的线路避免干 扰,并且采用RS-232的发送端(TXD)及接收端 (RXD)分别设置传输线的方式,所以在RS-422 中有4条设置发送端(TXD)及接收端(RXD) 的传输线。RS-422不仅具有避免干扰的功能,并 且发送与接受可同时进行,从而提高了通信速度。

• 用于通信线路连接的输入/输出线路称为接口。 • 连接并行通信线路的称谓并行接口;连接串

行通信线路的称谓串行接口。 • PLC的通信一般都是用串行通信,故PLC作

通信时需要标准的串行接口。常用的标准串 行接口主要有RS232接口、RS422接口、 RS485接口、USB接口等等。

• RS232/422/485为PLC系统最为常用的通信 接口,最初都是由电子工业协会(EIA)制 订并发布的,RS-232在1962年发布,命名 为EIA-232-E,作为工业标准,以保证不同 厂家产品之间的兼容。

• ASCII的产生

在计算机中,所有的数据在存储和运算时都要使用二 进制数表示(因为计算机用高电平和低电平分别表示1和 0),例如,像a、b、c、d这样的52个字母(包括大写)、 以及0、1等数字还有一些常用的符号(例如*、#、@等) 在计算机中存储时也要使用二进制数来表示,而具体用哪 些二进制数字表示哪个符号,当然每个人都可以约定自己 的一套(这就叫编码),而大家如果要想互相通信而不造 成混乱,那么大家就必须使用相同的编码规则,于是美国 有关的标准化组织就出台了所谓的ASCII编码,统一规定 了上述常用符号用哪些二进制数来表示。

PLC与变频器间的通信实现

PLC与变频器间的通信实现摘要:随着现代科技的迅猛发展,对于自动控制的要求在不断地提高,对于仅仅使用变频器调速已经很难满足生产的需要,而PLC与变频器的应用,可以使工程设备的自动控制程度提高,让通信方式变得更加安全、及时及可靠。

本文以PLC与变频器的通信设备为依据,分析了通信过程的实现。

关键词:变频器;通信;PLC;实现前言在现代化的工业领域内,交流电机常使用的是变频器调速,在自动控制设备上,PLC与变频器应用已经成为最常见的控制组合,而随后科技的发展,变频器的速度控制方法在不断增多,如操作面板控制,变频模拟、通信控制等,其中PLC与变频器的通信控制是现在主要的通信方式,是经过简单的串行连接实现了变频器的远程监视和控制。

1. PLC与变频器的控制方法1.1. 操作面板控制操作面板控制主要是对变频器进行本地的操作,并且是出于电动机转速不频繁的变化的场合。

1.2.变频器的端子控制变频器的端子控制是通过对变频器控制端子上的逻辑输入口的逻辑组合,以此来设置各种的预制速度,再通过逻辑输入口放入启动、停止端子和输出频率的改变,控制电动机场合按先前设定的几个固定频率进行运转。

端子控制是最早出现的控制方法,它的控制一般是变频器的控制多,所以就需要大量的PLC输入或输出的点数就越多,会导致成本控制的加大,而且这种控制是以关量来进行控制的,对于平滑线的调速不能实现连续调速,也不能进行精确调速,这就使得它只能应用在对于调速的精确要求低,变频器的数目少及不需要信号反馈的控制系统中。

1.3. 变频模拟模拟控制是以PLC配置的DA模拟量来对变频器进行控制的,而且DA模块的一个通道通常只能控制一台变频器,它的工作流程是:通过DA的模拟量的模块把PLC的数质量改变为4-20mA的电流信号或10v以下的电压信号,以此来对变频器进行控制,通过对PLC的数质量进行改变,从而改变模拟量的大小,实现电机的变速,这种控制方法的编程比较简单,可以对平滑线进行连续的调速和工作性能稳定,但是由于模拟量主要是运用于对电压信号的输出的,所以在电缆线控制比较长的时候,控制线路很容易出现电压降,影响系统的安全性和可靠性。

plc和变频器通讯教程

plc和变频器通讯教程PLC(可编程逻辑控制器)和变频器通讯,是现代工业自动化领域中常见的一种应用。

PLC用于控制生产线的运行,而变频器则用于控制电机的转速。

通过PLC和变频器的通信,可以实现对电机的远程控制和监控。

下面是一个关于PLC和变频器通讯的教程,包含了硬件连接、通信协议、通信参数的配置等步骤。

一、硬件连接在PLC和变频器之间建立通信连接之前,需要确定两者之间的硬件连接方式。

通常,PLC和变频器之间使用RS485接口进行通信。

首先,需要将PLC和变频器的RS485接口连接起来。

具体连接方式如下:1. 将PLC的RS485接口的A线连接到变频器的RS485接口的A线;2. 将PLC的RS485接口的B线连接到变频器的RS485接口的B线;3. 保持PLC和变频器的地线连接到一块;4. 确保所有连接都紧固可靠。

二、通信协议PLC和变频器之间的通信需要使用一种特定的通信协议。

常见的通信协议包括Modbus、Profibus、Ethernet等。

在选择通信协议时,需要根据实际需要和硬件设备的兼容性来确定。

本教程以Modbus通信协议为例。

三、PLC参数设置在PLC的编程软件中,需要进行一些参数的设置。

具体步骤如下:1. 设置通信口的类型为RS485;2. 设置通信口的波特率和数据位数,通常为9600波特率和8数据位;3. 设置Modbus通信协议的相关参数,包括通信地址、数据格式、校验位等。

四、变频器参数设置在变频器的设置面板中,也需要进行一些参数的设置。

具体步骤如下:1. 设置通信口的类型为RS485;2. 设置通信口的波特率和数据位数,需与PLC的设置一致;3. 设置Modbus通信协议的相关参数,包括通信地址、数据格式、校验位等。

五、PLC编程设置在PLC的编程软件中,需要编写一些代码来实现PLC与变频器的通信。

具体步骤如下:1. 在PLC的程序中创建一个通信模块;2. 在通信模块中配置通信口和通信协议的相关参数;3. 编写代码实现PLC向变频器发送指令、读取状态等操作;4. 调试程序,确保通信正常。

西门子变频器与PLC通信

西门子变频器与PLC通信西门子变频器与plc通信有哪些?DP通信与PN通信的区分?PZD(过程数据)是针对DP通信的吗?PN有类似pzd的什么东西吗?答:变频器与PLC的通讯目前主流的有3种:1:USS串口通讯,接口类型有RS232与RS485两种,西门子的PLC 一般都集成这类端口(包括低端PLC,如PLC200)2:DP通讯(profibus),这类通讯是通过RS485端口联接到DP,只有支持DP通讯的PLC与支持DP通讯的变频器才能才行(例如:MM440加上一个DP模块,也有变频器(如:S120)集成这类模块的)。

3:profinet通讯,例如:带PN接口的G120变频器。

同时西门子驱动家族支持的通信方式多种多样,比较常见的有USS,MODBUS,PROFIBUS-DP,PROFINET,CAN,DEVICENET等,可以便利的组态进PLC系统中,当然这需要针对不同应用选择不同的硬件配置或者选件配置,不同的通讯方式在于通讯协议的传输格式和读写方式的不同,这个假如需要全面了解,需要阅读不同通讯协议的通讯格式定义以及读写规范要求。

PROFIBUS-DP和PROFINET协议的不同主要体现在读写速度(大多数应用下PROFINET速度较之PROFIBUS-DP要快许多),数据传输方式以及数据传输介质和接口上(PROFIBUS-DP基于485协议,接口也采纳标准接口,通过PROFIBUS-DP电缆传输数据;PROFINET基于ETHERNET 协议,接口采纳标准以太网接口,通过工业以太网线传输数据)从应用层面上说PROFINET以其便利的组网和几乎随处可得的传输介质,正在大范围的被西门子集成系统采纳。

你所说到的PZD(过程数据)之前始终在以PROFIBUS-DP通讯为主导西门子驱动家族的通讯手册和使用大全中被提出,但请留意,这个PZD并不仅仅只针对于PROFIBUS-DP,PN通讯方式也存在这个概念,过程数据包括掌握字、给定值、状态字、实际值等用于掌握和反应驱动器状态的数据,这是驱动器以任何方式通讯都必需存在的,并不是说仅仅针对于PROFIBUS-DP而提出的这么一个概念。

变频器和plc通讯网口接线

变频器和plc通讯网口接线在工业自动化领域中,变频器和PLC (可编程逻辑控制器) 是两个常见的设备,它们在现代生产中起着重要的作用。

其中,变频器主要用于控制电机的转速和运行状态,而PLC则负责控制整个生产线的各个环节。

在实际应用中,变频器和PLC之间的通讯网口接线是非常关键的一环。

变频器和PLC之间的通讯主要有两种方式:串口通讯和以太网通讯。

在本文中,我们主要关注以太网通讯方式。

以太网通讯具有高速、稳定和可靠的特点,广泛应用于工业自动化领域。

首先,我们来了解一下变频器和PLC的使用场景。

在许多生产过程中,电机的运行速度需要根据实际需求进行调整,这就需要通过变频器来控制电机的转速。

而PLC则负责控制整个生产线,包括物料的输送、机械臂的运动、传感器的采集等等。

变频器和PLC通讯的目的就是为了实现变频器和PLC之间的信息交互,从而实现对电机运行状态的监控和控制。

其次,我们需要了解变频器和PLC通讯网口接线的基本原理。

在以太网通讯中,变频器和PLC之间的连接通常使用标准的以太网线缆,也就是我们常见的网线。

变频器和PLC各自的网口都有两个接口,分别为发送(Tx)和接收(Rx)。

通过网线连接时,变频器的发送接口与PLC的接收接口相连,而变频器的接收接口与PLC的发送接口相连。

这样就实现了变频器和PLC之间的通讯。

接下来,我们需要配置变频器和PLC的通讯参数。

首先,我们需要确定变频器和PLC的IP地址。

IP地址是以太网通讯的重要标识,它相当于我们人的身份证号码,用于唯一标识一台设备。

配置IP地址时,需要确保变频器和PLC处于同一网段,这样才能实现彼此之间的通讯。

其次,我们需要配置变频器和PLC的端口号。

端口号是指定一个应用程序与因特网或另一台计算机上的应用程序通信时所使用的地址。

在通讯中,变频器和PLC需要互相指定一个端口号,以便彼此进行通讯。

最后,我们需要进行变频器和PLC通讯的编程设置。

对于PLC 来说,通常会使用PLC编程软件进行通讯设置。

台达变频器与PLC通讯功能的实现方法

台达变频器与PLC通讯功能的实现方法一、引言在自动化控制系统中,变频器作为一个重要的控制设备,常常与PLC (可编程逻辑控制器)进行通讯。

变频器与PLC的通讯功能的实现,可以实现在PLC控制下对变频器进行远程控制,从而实现对电机的速度、转向等参数的控制,提高整个系统的稳定性和灵活性。

二、PLC与变频器通讯的基本原理1.串行通讯原理:PLC与变频器之间的通讯一般采用串行通讯方式,即通过串行通信口发送和接收数据。

PLC通过串行通信口将控制命令和参数发送给变频器,变频器接收到数据后进行相应的操作,并将反馈的数据发送给PLC,PLC 再根据反馈数据进行相应的处理。

2.通讯协议选择:通讯协议是PLC与变频器之间通讯的规则,不同的厂家和型号的变频器通常采用不同的通讯协议。

在选择通讯协议时,需要考虑PLC和变频器的兼容性,以及通讯速度、稳定性等因素。

常用的通讯协议有Modbus、Profibus、CANopen等。

三、台达变频器与PLC通讯实现方法1.Modbus通讯协议实现方法:Modbus是一种常用的通讯协议,因为其简单、可靠而被广泛应用于自动化领域。

实现变频器与PLC的通讯,可以选择Modbus RTU或Modbus TCP通讯方式。

(1)Modbus RTU通讯方式在Modbus RTU通讯方式下,PLC通过RS485接口与变频器连接。

PLC发送Modbus RTU格式的命令帧,包括从站地址、功能码、寄存器地址等信息,变频器接收到命令后进行相应的操作,并将结果通过RS485接口发送给PLC。

(2)Modbus TCP通讯方式在Modbus TCP通讯方式下,PLC与变频器之间通过以太网连接。

PLC通过以太网发送Modbus TCP格式的命令帧,包括从站地址、功能码、寄存器地址等信息,在以太网中传输。

变频器接收到命令后进行相应的操作,并将结果通过以太网发送给PLC。

2.Profibus通讯协议实现方法:Profibus是一种采用国际标准的工业现场总线,具有高速、可靠等特点。

变频器与PLC的连接及通讯方式

变频器与PLC的连接及通讯方式变频器与PLC连接方式一般有以下几种方式:①利用PLC的模拟量输出模块控制变频器PLC的模拟量输出模块输出0~5V电压信号或4~20mA电流信号,作为变频器的模拟量输入信号,控制变频器的输出频率。

这种控制方式接线简单,但需要选择与变频器输入阻抗匹配的PLC输出模块,且PLC的模拟量输出模块价格较为昂贵,此外还需采取分压措施使变频器适应PLC的电压信号范围,在连接时注意将布线分开,保证主电路一侧的噪声不传至控制电路。

②利用PLC的开关量输出控制变频器。

PLC的开关输出量一般可以与变频器的开关量输入端直接相连。

这种控制方式的接线简单,抗干扰能力强。

利用PLC的开关量输出可以控制变频器的启动/停止、正/反转、点动、转速和加减时间等,能实现较为复杂的控制要求,但只能有级调速。

使用继电器触点进行连接时,有时存在因接触不良而误操作现象。

使用晶体管进行连接时,则需要考虑晶体管自身的电压、电流容量等因素,保证系统的可靠性。

另外,在设计变频器的输入信号电路时,还应该注意到输入信号电路连接不当,有时也会造成变频器的误动作。

例如,当输入信号电路采用继电器等感性负载,继电器开闭时,产生的浪涌电流带来的噪声有可能引起变频器的误动作,应尽量避免。

③PLC与RS-485通信接口的连接。

所有的标准西门子变频器都有一个RS-485串行接口(有的也提供RS-232接口),采用双线连接,其设计标准适用于工业环境的应用对象。

单一的RS-485链路最多可以连接30台变频器,而且根据各变频器的地址或采用广播信息,都可以找到需要通信的变频器。

链路中需要有一个主控制器(主站),而各个变频器则是从属的控制对象(从站)PLC 和变频器通讯方式:1、PLC的开关量信号控制变频器PLC可以通过程序控制变频器的启动、停止、复位;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

但是,因为它是采用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

PLC和变频器之间的RS485通讯

PLC和变频器之间的RS-485通讯协议和数据定义3.1 PLC和变频器之间的RS-485通讯协议PLC和变频器之间进行通讯,通讯规格必须在变频器的初始化中设定,如果没有进行设定或有一个错误的设定,数据将不能进行通讯。

且每次参数设定后,需复位变频器。

确保参数的设定生效。

设定好参数后将按1) 从PLC到变频器的通讯请求数据(2) 数据写入时从变频器到PLC的应答数据3) 读出数据时从变频器到PLC的应答数据(4) 读出数据时从PLC到变频器发送数据3.2 通讯数据定义(1) 控制代码(2) 通讯数据类型所有指令代码和数据均以ASCII码(十六进制)发送和接收。

例如:(频率和参数)依照相应的指令代码确定数据的定义和设定范围。

4 软件设计要实现PLC对变频器的通讯控制,必须对PLC进行编程;通过程序实现PLC对变频器的各种运行控制和数据的采集。

PLC程序首先应完成FX2N-485BD通讯适配器的初始化、控制命令字的组合、代码转换和变频器应答数据的处理工作PLC通过RS-485通讯控制变频器运行程序实例:(以指令表形式说明)。

0 LD M80021 MOV H0C96 D81206 LD X0017 RS D10 D26 D30 D4916 LD M800017 OUT M816119 LD X00120 MOV H5 D1025 MOV H30 D1130 MOV H31 D1235 MOV H46 D1340 MOV H41 D1445 MOV H31 D1550 MPS51 ANI X00352 MOV H30 D1657 MPP58 ANI X00359 MOV H34 D1764 LDP X00266 CCD D11 D28 K773 ASCI D28 D18 K280 MOV K10 D2685 MOV K0 D4990 SET M812292 END以上程序运行时PLC通过RS-485通讯程序正转启动变频器运行, 停止则由X3端子控制。

PLC与变频器的连接方式

PLC与变频器的连接方式有多种方式:1)通过开关量输出输入信号方式:就是将PLC的开关量输出信号连接到变频器的输入端子上用开关量信号开控制启动、停止、正转、反转、调速(多段速)还可以用PLC的模拟量输出信号(0-10V或4-20mA)控制转速2)用通信方式大部分变频器都有通信接口(大多是RS485接口)可以使用PLC的RS485(RS232是需要加转换器)与变频器的RS485接口通过通信方式控制启动、停止、正转、反转、调速还可以通过这种方式修改变频器的参数PLC控制变频器的方式呢有很多种,最常见的呢就是两种。

第一、硬接线的方式。

变频器自带的DI,DO,AI,AO口子与PLC的DI,DO,AI,AO通过线连接起来。

实现方法大体就是通过编程控制PLC的DO模块输出,为变频器提供一对干触点(无源触点),再用这对干触点来驱动变频器的启动,停止或者电动等。

然后PLC的AO模块输出4-20mA等模拟信号连接到变频器的AI口子实现一个模拟给定控制变频器输出频率达到调速的目的。

变频器的DO口子可以输出一些如运行、故障等状态信号接入PLC的DI模块,当然也有变频器的AO口子输出如变频器的频率、温度、电流等4-20mA模拟信号进入PLC的AI 模块;第二、通讯的方式。

而通讯的方式呢现在最常见的是Profibus-DP的方式。

这需要变频器支持这种通讯方式,一般是需要附加订一个DP通讯板(硬件)安装在变频器上面,当然也有通讯板外置然后通过光纤与变频器的控制单元连接的如ABB的NPBA-12通讯模块。

PLC与变频器之间连接好DP通讯线缆,其他不需要任何硬连接的线了。

那么接下来的工作就是通过PLC编程来控制变频器,了。

PLC控制变频器的启动和停止:用PLC的数字量输出点,如果PLC是继电器输出,可以直接接变频器的启动信号端子。

如果是电压输出,可以通过继电器转换为无源触点后接启动信号端子。

这样控制PLC的输出与否即可启动/停止变频器。

利用MODBUS实现西门子PLC与ABB变频器的通信控制

利用MODBUS实现西门子PLC与ABB变频器的通信控制MODBUS是一种常用的通信协议,用于实现不同设备之间的数据通信控制。

本文将介绍如何利用MODBUS协议实现西门子PLC与ABB变频器的通信控制。

在使用MODBUS通信之前,需要先了解MODBUS协议的基本原理。

MODBUS协议基于主从式结构,其中PLC作为主站,变频器作为从站。

主站通过MODBUS协议发送指令给从站,从站接收并返回相应的响应数据。

通信过程中,需要指定从站的地址,以便主站能够正确地发送指令并接收响应。

在实现西门子PLC与ABB变频器的通信控制之前,需要确保PLC和变频器支持MODBUS协议,并设置好相应的通信参数(例如波特率、数据位数等)。

通常情况下,PLC和变频器的通信参数需要事先配置好,以保证正常的通信连接。

一般来说,通过MODBUS协议实现PLC与变频器的通信控制需要以下几个步骤:1.确定PLC和变频器之间的物理连接方式,例如采用串口或以太网连接。

根据实际情况选择合适的连接方式。

2. 配置PLC的MODBUS通信模块。

在西门子PLC中,可以通过Step 7软件开发环境配置MODBUS通信模块。

配置时需要设置从站的地址、通信方式、通信参数等。

3.配置变频器的MODBUS通信参数。

ABB变频器通常具有自身的通信配置界面,可以通过该界面设置MODBUS通信参数,例如从站地址、波特率、数据位数等。

4.在PLC中编写相应的控制程序。

利用PLC的编程功能,编写控制程序实现与变频器的通信控制。

控制程序可以根据需要发送指令给变频器,并根据变频器的响应进行相应的处理。

5. 在控制程序中使用MODBUS函数块。

在PLC控制程序中使用MODBUS函数块来实现与变频器的通信。

具体可以使用MODBUS_Master_ReadCoils函数来读取开关量输出,使用MODBUS_Master_WriteSingleRegister函数来写入数据到变频器等。

PLC与变频器通信解读

• 2、指令格式

• 3、指令说明

• 1)该指令的功能是将十六进制数转换成ASCII码,指令中 【S】中存放的是十六进制数,【D】中存放的是ASCII码 【n】表示转换的个数。 • 2)当M8161=OFF时,数据存储形式是16位,此时【D】 中的高8位于低8位分别存放一个字符的ASCII码。当 M8161=ON时,数据存储形式是8位,低8位存放 一个字 符的ASCII码。

• 2. 数据格式类型 • 使用十六进制,数据在计算机(PLC)与变频 器之间自动使用ASCII码传输。 • 从计算机(PLC)到变频器的通信请求数据,

一、所要用到的PLC指令

• 1、串行通信指令 • 该指令的助记符、指令代码、操作数、程序步骤 如下表:

指令 助记 指令 名称 符 代码 串行 RS 通信 指令 操作数 S m KH D D D n KH D 程序 步 RS …5 步

图 C和D格式

• 3)使用格式B后,从变频器返回的应答数据, 如图5-4所示。 • 4)使用格式B后,检查从变频器返问的应答 数据有无错误,并通知变频器,如图5-5所 示。

• 3. 数据定义 • 1)控制代码:如表5-1所示。 • 2)变频器站号:规定与计算机(PLC )通信的站号, 在H00--H1F (00=31)之间设定。 • 3)指令代码:由计算机(PLC)发给变频器,指明程 序要求(例如:运行、监视);因此,通过响应的指令 代码,变频器可进行各种方式的运行和监视。 • 4)数据:表示与变频器传输的数据,例如频率和参 数;依照指令代码确认数据的定义和设定范围。

ASCII码变换指令

• 1、该指令的助记符、指令代码、操作数、程序 步如下表: 指令 名称 助记 符 指令 代码 操CI FNC8 K H D T C D K H Knx 2 码变 TC n=1~ Kny 换指 Knx 256 Kns Kny 令

台达变频器与PLC通讯功能的实现方法

台达变频器与PLC通讯功能的实现方法1.硬件连接:首先,需要将变频器和PLC进行硬件连接。

通常情况下,可以通过RS485或者RS232接口进行连接。

将PLC的通讯接口与变频器的同样的通讯接口进行连接。

确保连接正确且稳定。

2.设置通讯参数:在变频器和PLC之间进行通讯之前,需要设置通讯参数。

通讯参数包括通讯的波特率、数据位数、停止位数、校验位等设置。

这些参数需要根据具体的设备和通讯方式来进行设置,确保两个设备间能够正常通讯。

3. 使用通讯指令:变频器和PLC之间的通讯是通过发送和接收不同的通讯指令来进行的。

对于台达变频器和PLC通讯,主要使用Modbus协议。

在PLC的程序中,需要编写相应的指令,通过串口发送给变频器。

而变频器接收到指令后,会返回相应的数据给PLC。

这样就完成了变频器和PLC之间的通讯。

4.PLC程序编写:在PLC中,需要编写相应的程序来实现与变频器的通讯功能。

一般来说,可以使用PLC的通讯模块库来简化通讯指令的编写工作。

通过调用相应的函数,可以实现与变频器的通讯。

在PLC程序中,可以编写读取变频器的运行状态、设置变频器的参数等功能。

5. 变频器参数设置:除了在PLC程序中进行通讯指令的编写,还需要在变频器中进行相关的参数设置,以便于与PLC进行通讯。

一般来说,需要设置变频器的Modbus地址、通讯参数等。

这样才能确保变频器能够正确地接收和返回数据。

总结起来,实现台达变频器与PLC通讯功能的步骤包括:硬件连接、设置通讯参数、使用通讯指令进行通讯、PLC程序编写和变频器参数设置。

通过以上步骤的完成,就可以实现变频器与PLC之间的通讯功能,实现数据的读取和设置。

这样可以更好地实现对变频器的控制和监控。

S7-200 SMART PLC与变频器的通信控制

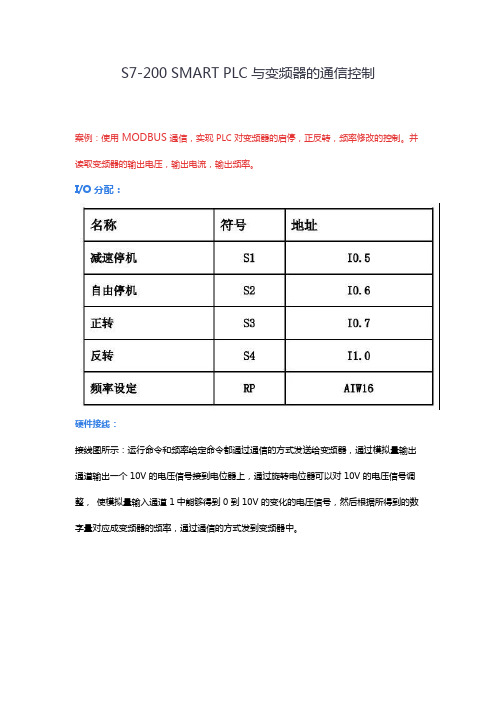

S7-200 SMART PLC与变频器的通信控制案例:使用 MODBUS 通信,实现 PLC 对变频器的启停,正反转,频率修改的控制。

并读取变频器的输出电压,输出电流,输出频率。

I/O分配:硬件接线:接线图所示:运行命令和频率给定命令都通过通信的方式发送给变频器,通过模拟量输出通道输出一个 10V 的电压信号接到电位器上,通过旋转电位器可以对 10V 的电压信号调整,使模拟量输入通道 1中能够得到 0 到 10V 的变化的电压信号,然后根据所得到的数字量对应成变频器的频率,通过通信的方式发到变频器中。

通讯线制作:然后是PLC和变频器通讯线的制作,PLC 端口上 3 号管脚接变频器上的 485+(2号脚),8 号管脚接变频器上的 485-(7号脚)。

变频器SCI通讯参数表:变频器参数设置如下:F00.10=2; SCI 通讯方式设置频率F00.11=2; SCI 通讯方式启停电机F17.00=1; 1-8-1 格式,偶校验, RTU, 1 位起始位, 8 位数据位, 1位校验位F17.01=4;波特率设置为 19200bpsF17.02=1;变频器地址为 01F17.03=150;变频器本机应答时间F17.04=0;变频器不检测通讯超时F17.05=0;变频器不检测通讯错误F17.09=01;通讯方式写功能参数存入 EEPROM变频器参数寄存器地址:控制命令及运行频率设定寄存器地址:控制命令代码:输出频率、输出电压、输出电流寄存器地址:举例,控制命名字的寄存器地址是0x3200,这是十六进制数,转换成十进制数是12800,因为保持寄存器的首地址的40001,所以12800+1=12801,而类型是4号类型,前缀加个4,所以addr地址应该是412801。

其他寄存器地址,以此类推。

PLC与海浦蒙特变频器通信程序编写:主程序运行控制子程序MODBUS通信程序。

西门子PLC和英威腾变频器实现通讯功能的方法

英威腾CHV系列矢量变频器内置国际标准的MODBUS(从站)通信协议,配合CHV系列变频器专用通讯卡,可非常方便的实现远程通讯控制功能。

通讯卡上提供RS232及RS485两种物理通讯端口,用户可通过设置卡上的跳线选择。

本文以西门子S7-200系列PLC为例,介绍PLC与CHV矢量变频器建立通讯并实现对变频器起停、频率给定、监控等功能的控制。

变频器作为MODBUS协议从站接收来自CPU224 PLC的通信指令,。

CHV系列矢量变频器在与CPU224通信前须做好以下准备工作:1.确认已安装好CHV系列矢量变频器的通讯卡,并将卡上的端口跳线置于RS485端;2.用一根带9针阳性插头的串口通信电缆连接在CPU224 PLC的自由通信口端,电缆另一端的第5、3、8线分别接在CHV变频器RS485通讯卡的GND、485+、485-端子上,其余线屏蔽不用;3.预先设置变频器以下参数:PC0.0=1 //变频器通讯地址为1PC0.1=3 //通讯波特率9.6KPC0.2=1 //通讯数据偶校验P0.01=2 //变频器的运行指令采用通讯方式P0.03=7 //变频器的A频率设定采用通讯方式艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。

如需进一步了解台达PLC、西门子PLC、施耐德plc、欧姆龙PLC的选型,报价,采购,参数,图片,批发等信息,请关注艾驰商城/。

PLC与变频器之间是怎样通信的

PLC可编程控制器与变频器的RS-485通讯应用一、控制要求:以FX2N-485-BD为通讯适配器,实现用PLC程序控制变频运转(正反转)及运行频率改变。

二、系统配置1.系统硬件组成和连接(1)三菱FX2N-16MR PLC可编程控制器一台;(2)三菱 FR-A500 变频器一台;(3) FX2N-485-BD通讯适配器,用于PLC和变频器之间的数据的发送与接收;(4) 通讯电缆采用五芯电缆自行制作。

2.I分配表输入点定义X2X2X3正转X4反转X5串行数据传送X6改变运行频率三、程序设计1.PLC和变频器之间的RS-485通讯协议程序中PLC可编程控制器中置位M8161进行8BITS数据转输;通讯格式置D8120为H0C96(无协议/无SUM CHECK/RS232,485F/无尾/无头/19200bps/1停止位/偶校验/8位数据长;不使用CR或LF代码);根据该通讯格式在变频器作相应设置;发送通讯数据使用脉冲执行方式(SET M8122)。

2.数据定义运行控制命令的发送[M8161=1,8位处理模式,使用变频器通讯格式为A’附图1)];1)实现PLC程序对变频器正转运行控制(控制代码(ASCII):ENQ 01 HFA 1 H02 (sum));格式A中各字节含义如下:第一字节为通讯请求信号ENQ,对应程序为MOV H05 D10;第二、三字节为变频器01站号,对应程序为MOV H30 D11 MOV H31 D12;第四、五字节为指令代码HFA,对应程序为 MOV H46 D13 MOV H41 D14;第六字节为等待时间,对应程序为 MOV H31 D15;第七、第八字节为指令代码数据内容:正转运行H02,对应程序为:MOV H30 D16MOV H32 D17;第九、第十字节为总和校验代码,对应程序为:ASCI D28 D18 K2;总和校检码指令对应程序为:CCD D11 D28 K7;当按下X5及点动X3时,通讯数据被发送到变频器,变频器将正转运行;2)实现PLC程序对变频器反转运行及停止控制;将上面的范例程序中修改MOV H32 D17为MOV H34 D17时,按下X5及点动X4时即可实现反转运行;修改MOV H32 D17为MOV H30 D17时,可实现停止。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第5期 2007年10月工矿自动化 Industry and Mine Automation No.5 Oct.2007 文章编号:1671-251X (2007)05-0095-03PLC 与变频器间的通信实现3黄金凤1, 张 进1, 李占贤1,2, 孙淑惠1(1.河北理工大学,河北唐山 063009;2.天津大学,天津 300072) 摘要:文章讨论了PL C 与采用MODBU S 通信协议的变频器的通信原理及其实现,介绍了变频器的速度控制方式及其所采用的通信协议、PL C 无顺序通信协议等技术。

并以三菱Q 系列PL C 及串行通信模块对安川G7变频器的控制为例,研究如何用串行通信协议实现PL C 与变频器之间的通信。

关键词:变频器;通信协议;MODBU S ;PL C ;RS485 中图分类号:TN 915.04 文献标识码:BRealization of Communication between PL C and Frequency 2converterHUAN G Jin 2feng 1, ZHAN G Jin 1, L I Zhan 2xian 1,2, SUN Shu 2hui 1(1.Hebei University of T echnology ,T angshan 063009,China.2.Tianjin University ,Tianjin 300072,China ) Abstract :In t his paper ,t he p rinciple and realization met hod of communication between PL C and f requency 2converter wit h Modbus communication p rotocol were discussed.The speed cont rol met hod and t he communication p rotocol of frequency 2converter and PL C non 2sequence communication protocol were int roduced.Wit h t he example of cont rol to YAS KAWA Varispeed G7by M ITSUBISH I Q series PL C and it s communication module ,it st udied how to implement t he co mmunication between PL C and f requency 2converter by serial communication protocol.K ey w ords :f requency 2converter ,communication p rotocol ,MODBU S ,PL C ,RS485收稿日期:2007-04-113基金项目:中国博士后科学基金资助项目(2005038467)作者简介:黄金凤(1965-),女,河北昌黎人,副教授,现主要从事机电一体化和计算机应用技术方面的研究工作。

0 引言现代变频器通常具有以下几种速度控制方式:(1)通过变频器的操作面板控制,主要应用于对变频器进行本地操作、且电动机转速不频繁变化的场合。

(2)通过变频器的控制端子控制,即通过对变频器控制端子上逻辑输入口的逻辑组合,设置各种预置速度,再通过逻辑输入口的启动/停止端子和预置速度端子的通断状态,实现电动机的启停控制和输出频率的改变,主要应用于控制电动机按预先设定的几个固定频率运转的场合。

(3)通过变频器模拟量输入改变给定频率。

(4)采用通信控制方式,可以通过串行电缆的简单连接,实现变频器的远程控制和监视。

该控制方式不仅节省了上位机A/D 、D/A 模块,忽略了变频器上模拟量I/O 和数字量I/O 的不足,实现了转速给定的高精度和高稳定性,而且可使上位机从变频器方面得到充足的信息,实现机械系统的有效运行。

其中RS485尤其适用于1台PL C 和多台变频器组成的控制系统。

不同的变频器与控制器间采用的通信协议又有所不同。

不同设备不同系统之间的信息交互,关键问题在于通信协议的研究。

笔者以三菱Q 系列PL C 及串行通信模块QJ 71C24对安川G7变频器控制为例,研究如何采用通用的串行通信协议实现PL C 与变频器之间的MODBU S 通信。

1 MODBUS 通信MODBU S 通信由1台主站(PL C )与最多31台从站构成。

主站和从站之间的串行通信通常是主站发出信号,从站响应信号。

在某一时刻,主站和1台从站进行通信。

因此,必须预先设置每个从站的地址,主站通过指定地址传送信号。

从站接到来自主站的指令执行指定功能,并发送一个响应信号给主站。

(1)通信顺序主机与从机之间的信号传输由主机侧的程序控制,通信方式总是主机先开始传输信息,从机对此应答:主机对从机按照规定顺序发送一系列数据(指令信息),从机一旦接到主机发送的指令信息,即对其解读,执行后,从机对主机再按规定应答(应答信息)。

(2)通信格式表1列出了安川变频器MODBU S 通信格式。

表1 安川变频器MODBUS 通信格式表项目规格接口RS485同步方式异步(起止同步)通信参数速率:1200/2400/4800/19200bps 数据长度:8位检验:偶/奇/无停止位:1位通信协议MEMOBU S (R TU 模式)可连接台数最多31台 (3)信息格式化M EMOBU S 通信是主控器对驱动装置传送指令信息,驱动装置采取接收指令响应形式,每组信息由4个部分构成:驱动器地址、功能码、数据和错误校验。

①驱动器地址:是变频器的地址(0~32)。

若设定为“0”,则所有变频器接收并执行从主控制器传送来的指令信号,变频器不反馈响应信号。

②功能码:是指定指令的编码,根据通信功能确定功能码。

安川变频器有3种通信功能:读出存储寄存器的内容、回路测试、写入多个存储寄存器。

③数据:存储寄存器地址和数据组合构成一组数据,因指令内容的不同,数据长度会有变化。

④错误校验:信息组的末尾传输的是用于确认通信数据有无错误的校验数据,采用CRC -16(同步冗长检查)校验。

该数据是用预先设定的17位二进制(11100000000000101)去除得出的16位商。

信号间的间隔有必要维持如图1所示的时间。

图1 信号通信时序示意图2 三菱PLC 及通信模块三菱公司生产的QJ 71C24串行通信模块(以下简称C24)提供3种通信方式与外部设备通信:一种是基于M EL SEC 通信协议(简称MC 协议)的数据通信;一种是使用双向协议的数据通信;还有一种是使用无顺序协议的数据通信。

其中无顺序协议通信的通信数据可以用符合外部设备规格的任一种信息格式传送,可以根据外部设备的规格接收固定长度或可变长度信息。

接收可变长度信息通过接收完成码接收,接收固定长度信息通过接收数据计数接收。

用户可以通过PL C 的顺序程序将数据接收完成码和接收数据计数更改为任意设定值。

但需要创建PL C 的顺序程序来进行符合外部设备规定的通信控制。

使用接收完成码接收数据时,在外部设备发送信息结束时加上C24中设定的接收完成码发送数据,C24接收到预设定的接收完成码时,向PL C 的顺序程序发出数据接收读请求,C24的读请求允许PL C 的顺序程序读接收数据直到从外部设备接收到接收完成码。

使用接收数据计数读取数据时,C24接收到预设的接收数据计数数据,向PL C 的顺序控制程序发送数据接收读请求,PL C 的顺序程序从C24接收到读请求时,读从外部设备接收到的接收数据计数为止的数据。

3 系统应用实例及实现本文涉及的控制对象为汽车变速器自动换档试验台。

在该系统中,2台电机分别与变速器的2个输出轴联接,模拟汽车运行时的负载。

试验过程中,电机转速随换档操作杆档位的改变而变化。

为了保证速度精度,该系统中采用了编码器反馈电机转速的方法。

系统结构如图2所示。

图2 系统结构图 下面以写入多个存储寄存器操作为例分析和说明PL C 与变频器间的通信实现。

向被指定地址的几个存储寄存器写入各个所指定的数据,写入的数据按保持寄存器的顺序,分为上位8位、下位8位排列在指令信号中。

表2是从PL C 按频率指令60.0Hz 传送到驱动装置1变频・69・工矿自动化2007年10月 器,设定电机正转运行时的指令信号数据表,表3和表4分别为变频器正常和故障响应信号数据表。

表2 PL C 指令信号数据表驱动器地址01H 功能码10H 驱动器地址01H 功能码10H开始上位下位00H 01H 最初上位下位00H 01H 个数上位下位00H 02H 接下来的数据上位下位02H 58H 数据04HCRC -16上位下位63H 39H表3 变频器正常响应信号数据表驱动器地址01H 功能码10H 驱动器地址01H 功能码10H开始地址上位下位00H 01H CRC -16上位下位10H 08H个数上位下位00H 02H表4 变频器故障响应信号表驱动器地址01H 功能码90H 出错编号02H CRC -16 上位下位CD H C1H 可见,不同的指令功能或同一指令的正常通信与存在故障时响应信号的长度是不同的,同时,也无法在变频器响应信号末尾加入固定的结束码,故不能直接采用上述的PL C 通信方法直接通信。

通过以上分析可知,最短的变频器响应信号为5B (故障时),对于指定的通信功能,可以预知其正常的响应信息长度。

为此,笔者将C24设定为固定长度无顺序通信方式。

在PL C 发出指令信息前,设定数据长度为5B ,当C24缓冲区接收到5B 的数据后,即向PL C 发出读请求,PL C 顺序控制程序读取该数据内容,并对其第二个字节和CRC 码进行校验,如果判断为正常通信,再将余下的数据从C24缓冲区读入,并进行相应的处理。

PL C 通信程序流程如图3所示。

图3 PL C 通信程序流程图4 结论本文讨论了PL C 与采用MODBU S 通信协议的变频器之间的通信实现方法,该方法已通过调试,实际运行表明设备通信控制良好、可靠。

第5期 2007年10月工矿自动化 Industry and Mine Automation No.5 Oct.2007 文章编号:1671-251X (2007)05-0097-03基于PLC 的型煤工程控制系统雷 伟1, 黄志丹1, 秦孝峰1, 王振清2(1.兰州交通大学机电学院,甘肃兰州 730070;2.沈阳东亚电气自动化有限公司,辽宁沈阳 110000) 摘要:针对型煤工程现有系统存在的问题,基于西门子S7-300开发了一套型煤工程控制系统,并给出了该系统的拓扑图、设计原理、硬件及软件设计、通信原理等。