HKCOP-10-WI-011-R1 V-CUT工序首板检验记录表

电线组件生产过程监控记录

注塑品字尾首/巡检记录表

名称: 型号: 编号: NO.

日期

操作者

检验员

检查项目及技术要求

首件

巡检检查结果

检查结论

合格

数量

不合格

及处置

备注

2

3

4

5

外观 :无缩水、毛边、无异色、无缺料、多料、划痕、流纹等缺陷

全检/修毛边首/巡检记录表

名称: 型号: 编号: NO.

日期

操作者

检验员

检查项目及技术要求

首件

巡检检查结果

检查结论

合格

数量

不合格

及处置

备注

2

3

4

5

外观:无脏污、无划伤、无破损、无异色、无气泡、无麻点

尺寸:依据图纸检验

外观:无脏污、无划伤、无破损、无异色、无气泡、无麻点

尺寸:依据图纸检验

组装:线序正确、 口和到位

认证产品一致性检查:材料型号、供应厂家、产品结构、工艺内容应符合认证产品一致

性要求

外观 :无脏污、划伤

组装:线序正确、 口和到位

认证产品一致性检查:材料型号、供应厂家、产品结构、工艺内容应符合认证产品一致

性要求

外观 :无脏污、划伤

组装:线序正确、 口和到位

认证产品一致性检查:材料型号、供应厂家、产品结构、工艺内容应符合认证产品一致

性要求

注塑插头首/巡检记录表

名称: 型号: 编号: NO.

日期

操作者

检验员

检查项目及技术要求

首件

巡检检查结果

检查结论

合格

塑胶模具首件检验记录表样板

总批判定结果

□合格□不合格-□提不合格批最后处理:依NO.:之结果为

□重工□特采□入报废仓

核准

审查

检验者

表单编号:FBT220-14(2/2)

□合格□不合格

总批判定结果

□合格□不合格-□提不合格批最后处理:依NO.:之结果为

□重工□特采□入报废仓

核准

审查

检验者

表单编号:FB220-14(1/2)

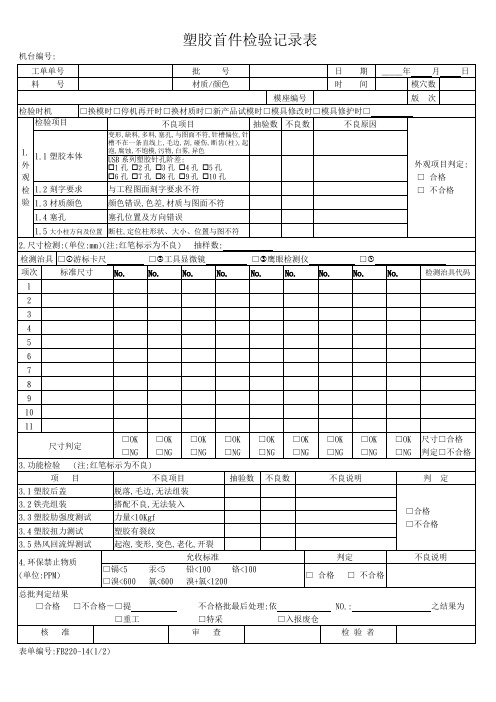

塑胶首件检验记录表

机台编号:

工单单号

批号

日期

_____年月日

料号

材质/颜色

时间

模穴数

模座编号

版次

检验时机

□换模时□停机再开时□换材质时□新产品试模时□模具修改时□模具修护时□

不良说明

判定

3.1塑胶后盖

脱落,毛边,无法组装

□合格

□不合格

3.2铁壳组装

搭配不良,无法装入

3.3塑胶肋强度测试

力量<10Kgf

3.4塑胶扭力测试

塑胶有裂纹

3.5热风回流焊测试

起泡,变形,变色,老化,开裂

4.环保禁止物质(单位:PPM)

允收标准

判定

不良说明

□镉<5汞<5铅<100铬<100

□溴<600氯<600溴+氯<1200

2.尺寸检测:(单位:mm)(注:红笔标示为不良)抽样数:

检测治具

□游标卡尺□工具显微镜□鹰眼检测仪□

项次

标准尺寸

No.

No.

No.

No.

No.

No.

No.

No.

No.

检测治具代码

工序点检表格 Microsoft Word 文档

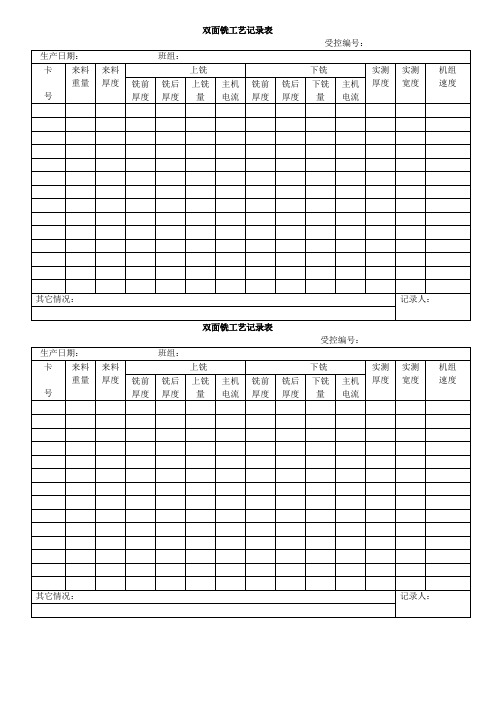

双面铣工艺记录表

双面铣工艺记录表

360轧机工艺记录表

厚剪工艺记录表

钟罩退火工艺记录表

钟罩退火工艺记录表

酸洗工艺记录表

酸洗工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

连续退火工艺记录表

分条工艺记录表

拉弯矫工艺记录表

拉弯矫工艺记录表

结晶器组装记录表

受控编号:

石墨磨实际厚度记录表

受控编号:2

水平炉升温保温记录表

备注:1、时间记录以开始起炉开始记录精确到分钟。

2、电流、电压、水套温度、线圈温度、每隔一小时记录一次记录时时间一定要准确。

3、根据工艺时间要求进行电压设定,设定电压第一时间必须记录以上内容。

4、升温过程如有其它情况在其它一栏注明例如电流表、电压表显示情况,工龄因素运作情况。

2#水平炉炉保温记录

备注:1、时间记录精确到分钟。

2、电流、电压、水套温度、线圈温度、每隔一小时记录一次记录时时间一定要准确。

3、根据工艺时间要求进行电压设定,设定电压第一时间必须记录以上内容。

4、保温过程如有其它情况在其它一栏注明例如电流表、电压表显示情况,工率因素运作情况。

首末检验记录表

记入数值 记入数值 记入数值 记入数值

首检 末检 首检 末检 首检 末检 首检 末检

质 确

8

厚度

18.5±0.3 18.2~18.8

记入数值

首检 末检

认9

高度

22+1.5 22~23.5

记入数值

首检 末检

10 跳动齿顶

≤0.15/A

记入数值

首检 末检

11 跳动大端

≤0.2/A

记入数值

首检 末检

12 跳动小端

≤0.2/A

记入数值

首检 末检

13 △外观 无拉毛、碰伤等 目视

首检 末检

14 吨位 105吨(参考) 目视

首检 末检

15 模间距 511.3(参考) 目视

首检 末检

首检

末检

开始作业时、更换工装、模具等都须记入

操作员/检验 员Байду номын сангаас

工序名称:复合成形

设备名称:

设备编号:

日/ 班

记入数值

首检 末检

2

外径

Φ26.2+0.20 Φ26.2~Φ26.4

记入数值

首检 末检

3

外径

Φ33.5+0.20 Φ33.5~Φ33.7

记入数值

首检 末检

4 5 6 品7

小径

大径 跨棒 距

长度

Φ160-0.1 Φ15.9~Φ16

Φ190-0.1 Φ18.9~Φ19 Φ27.36+0.3+0.1 Φ27.46~Φ27.66

杭州洪武精密机械 有限公司

工 序 作 业 检 查 表——首末检用

年备 注

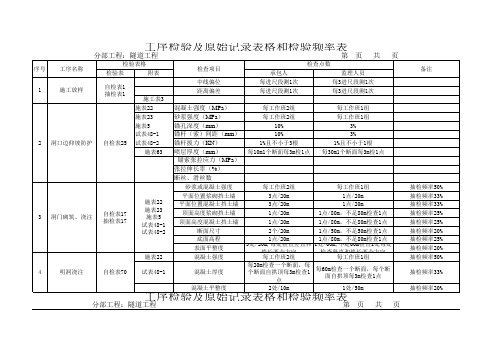

隧道检验频率217

每工作班1组 1点/20m 1点/20m 1点/80m,不足80m检查1点 1点/80m,不足80m检查1点 1点/50m,不足50m检查1点 1点/80m,不足80m检查1点

3处/20m,每处检查竖直和墙长两个方向 1处/60m,不足60m检查1处每处检查竖直和墙长两个方向

施表22 4 明洞浇注 自检表70 试表48-1

每次立模 每次立模 每次立模 每次立模 每次立模 每次立模 1次/20m(曲线), 1次/50m(直线) 1次/20m(曲线), 1次/50m(直线) 1次/20m(曲线),1次 /50m(直线),每断面测拱 顶和两拱腰3点 1次/20m(曲线), 1次/50m(直线) 分别将引道中心线和隧道 中心线延长至两侧洞口, 比较其平面位置

监理人员 每工作班一组试件 1次单侧/60m 1次单侧/60m 1次单侧/60m 1次单侧/60m 1次单侧/60m

抽检频率33% 抽检频率33% 抽检频率33% 抽检频率33%

5% 10%

2组/每工作班 每500块抽查一组3块 每500块抽查一组3块 每500块抽查一组3块 每榀检查 每榀检查 每榀检查 每榀检查 每榀检查

工序检验及原始记录表格和检验频率表

分部工程:隧道工程

序号 工序名称 检验表格 检验表 附表 施表49 检查项目 搭接长度 卷材向隧道延伸长度

检查点数

第 页

共

页

备注 抽检频率33% 抽检频率20% 抽检频率20% 抽检频率20% 抽检频率20% 抽检频率33% 抽检频率33% 共检 抽检频率40% 抽检频率40% 抽检频率40% 共检 抽检频率30% 抽检频率30% 抽检频率30% 抽检频率25% 抽检频率20% 抽检频率30%

每工作班2组 每工作班1组 每20m检查一个断面,每 每60m检查一个断面,每个断 个断面自拱顶每3m检查1 面自拱顶每3m检查1点 点 2处/10m 1处/50m

工序检查记录表汇编推荐文档

工序检查记录表汇编(可以直接使用,可编辑优质资料,欢迎下载)检查记录表001(砌体)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.工序检查由监理单位组织,施工单位专人配合,括号内检查率为甲方检查率检查记录表002(室内防水)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.工序检查由监理单位组织,施工单位专人配合,括号内检查率为甲方检查率检查记录表003(管道吊洞)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.工序检查由监理单位组织,施工单位专人配合,括号内检查率为甲方检查率检查记录表004(内墙抹灰)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期: 说明:1.检查标准按相关施工规范规定、设计要求2.工序检查由监理单位组织,施工单位专人配合,括号内检查率为甲方检查率检查记录表005(外墙抹灰)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.工序检查由监理单位组织,施工单位专人配合,括号内检查率为甲方检查率检查记录表006(厨卫天棚)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.括号内检查率为甲方检查率检查记录表007(外墙外保温)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.括号内检查率为甲方检查率检查记录表008(外墙涂料)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1、检查标准按相关施工规范规定、设计要求2、括号内检查率为甲方检查率检查记录表009(内墙涂料)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.检查标准按相关施工规范规定、设计要求2.括号内检查率为甲方检查率检查记录表010(外墙门窗)第一版(2021-7)监理检查人: 甲方检查人:日期: 日期:说明:1.括号内检查率为甲方检查率。

HKCOP-10-WI-003沉铜工序检验规范A0

作业指导书版 本﹕A/0页 码﹕第 1 页 共 3 页文 件 名 称沉铜工序检验规范页 次 版 本 修 改 内 容修改日期共3页 A/0 新制订 2006/10/05修 改 记 录序号 分发部门会签 分发份数接收签名回收份数回收签名 回收日期1 管理者代表2 企管部3 生产部4 品管部 1份5 工程部6 工艺部7 财务部8 市场部受控文件分发记录9物流部受控文件回收记录签署栏 批 准﹕ 聂昌猛 签 名﹕____________ 日 期﹕____________审 核﹕ 周长清 签 名﹕_____________ 日 期﹕_____________编 制﹕ 周长清 签 名﹕_____________ 日 期﹕_____________作业指导书版本﹕A/0页码﹕第 2 页共 3 页文件名称沉铜工序检验规范1.0目的制定沉铜工序的检验方法和允收标准﹐使检验工作有章可循﹐有据可依。

2.0检验方式2.1背光检查: 每班人员接班后须针对于新出缸的板选一片送至物理实验室进行背光检查﹐将结果记录在物理实验室的背光记录上.2.2检查频率: 每隔2小时取一次样送至物理实验室检测.2.3过程抽检:在生产过程中﹐检验员须针对于沉铜之后的板进行抽检﹐将巡检记录在<<沉铜工序抽检记录表>>上;2.4检查频率:针对每批板抽检8PNL进行抽检,3.0检验工具W/O﹑检孔镜﹑10倍放大镜﹑光台4.0检验项目4.1背光质量﹔4.2孔壁质量﹔4.3板面质量﹔5.0缺陷名称背光不良﹑孔内无铜﹑环形空穴﹑点状空穴﹑孔内铜层断裂、孔内黑孔、铜渣堵孔﹑粉尘堵孔﹑孔壁剥离、孔内毛刺﹑板面划伤、镀层起泡、镀层发黑等6.0检验步骤6.1检验前﹐检验员须准备好LOT卡﹐并看清LOT卡上的上一站检验人员是否有确认并签卡﹐如果没有﹐则作拒检﹑拒签LOT卡处理﹐同时将此问题向本部门当班的管理人员反馈﹐以使问题及时得到处理﹔如果上一站的检验人员有在LOT卡的相应位置上签卡确认﹐则可进入正常的检验﹔6.2检验时﹐检验人员应戴干净的白手套进行检验﹐以防止板面污染﹐同时必须检查光台的上下灯管是否有同时开启﹐以便于有足够的亮度进行检验﹔6.3检验员以目视的方法来检查板面是否清洁﹐是否存在氧化层﹑胶渍﹑手指印以及杂物﹔6.4检查板面铜层是否平滑﹐有无划伤﹔6.5检查孔壁是否完全被铜层覆盖﹐如无法清楚的辨别确认﹐则须采用检孔镜进行检验﹔如孔壁因有氧化层而出现发黑致使无法判定是属于孔内无铜还是氧化时﹐则须将此板先过酸洗段去除氧化层之后再进行检验确认﹔6.6检查孔壁是否平滑﹐是否存在粉尘/铜渣塞孔现象﹔6.7如果在判定的结果上与生产部操作人员存在分岐或是不明白存在疑问时﹐不允许检验人员自作主张﹐自行处理问题板﹐而必须要及时的向当班技工以上人员反馈﹐以使问题得到及时的处理﹔作业指导书版 本﹕A/0页 码﹕第 3 页 共 3 页文 件 名 称沉铜工序检验规范6.8当站检验人员有义务将不合格的待处理板进行隔离﹐并作好标识﹐以防止不合格板被混淆至生产板中﹔6.9检验合格后的板需由当站检验人员及时在《工作单》(W/O )上签名确认﹐如检验不合格﹐则须由沉铜工序的技工以上人员在相应的检验记录报表上进行签名确认。

HKCOP-10-WI-002钻孔工序检验规范.

作业指导书制订日期﹕ 2006年 10月 5日版本﹕ A/0页码﹕第 1 页共 4 页文件名称钻孔工序检验规范页次版本修改内容修改日期共 4页新制订修改记录序号分发部门会签分发份数接收签名回收份数回收签名回收日期 1 管理者代表2 企管部3 生产部4 品管部 1份5 工程部6 工艺部7 财务部8 市场部受控文件分发记录9物流部受控文件回收记录签署栏批准﹕签名﹕ ____________ 日期﹕ ____________审核﹕签名﹕ _____________ 日期﹕ _____________编制﹕签名﹕ _____________ 日期﹕ _____________作业指导书制订日期﹕ 2006年 10月 5日版本﹕ A/0页码﹕第 2 页共 4 页文件名称钻孔工序检验规范1.0目的制定钻孔工序的检验方法和允收标准﹐使检验工作有章可循﹐有据可依。

2.0检验方式2.0.1过程抽检 : 生产过程中﹐检验员须针对于每一台机 , 进行抽检 , 做好抽检记录 . 2.0.2检查频率 : 每一个主轴的每一手底板进行全检 .3.0检验工具MI/LOT卡﹑卷尺、针规﹑红胶片﹑分孔图 film ﹑钻孔 Temp ﹑ 10倍放大镜﹑光台 4.0检验项目4.1孔径﹔4.2外管位到板边缘的距离﹔ 4.3孔位﹔ 4.4孔数 4.5孔壁质量﹔ 4.6板面质量﹔5.0缺陷名称孔大﹑孔小﹑偏孔﹑多孔﹑少孔﹑孔未钻透﹑孔损伤﹑钻错孔﹑爆孔﹑孔变形﹑孔烧焦﹑板面胶渍﹑板面刮伤、披峰、外管位孔偏等 6.0检验步骤6.1检验前﹐检验员须准备好针规﹑红胶片 /点图 film ﹑钻孔 Temp ﹑等检验资料和检验工具放置在检验台上﹐同时对于针规﹐作为主要的检验工具之一﹐必须严格依照 MI 上的钻具排列顺序依次进行排列好﹔6.2由钻孔工序当班操作员在生产过程中的板﹐均应抽取各台钻机各钻轴上最底下的板先自检﹐合格后将底板及 LOT 卡交当站检验人员进行底板全检。

打卷、剪线工序首件检验记录表

记录流转:押出部→组长审核→IPQC→IPQC组长审核→押出/品管各保存一联

保存部门:品管/押出部保存期限:三年(汽车产品保存15年)表单编号:QA-MAG-002.09A

排单批量

工程图号

申请人

组长

□每日首件

□每批首件

□调机首件

□换模首件

检验

单位

线材结构

外观

数量

长度

包装

标签

导通

结果

判定

□可量产□再调试

□特采使用□判定不良,停机

IPQC确认/时间

审核

首件样品保留粘贴处

备注:①制造单位于每批产品产出后15分钟内,填写本表单与样品随同送验,经IPQC人员判定,组长以上审核后方可量产(含每日/换线在内)。

②一式二联:白联(IPQC),蓝联(制造单位)

记录流转:押出部→组长审核→IPQC→IPQC组长审核→押出/品管各保存一联

保存部门:品管/押出部保存期限:三年(汽车产品保存15年)表单编号:QA-MAG-002.09A

打卷、剪线工序首件检验记录表

日期:机台:□白班□夜班

申

请

单

位

首件类别

送检时间

生产制令

打卷、剪线工序首件检验记录表

日期:机台:□白班□夜班

申

请

单ቤተ መጻሕፍቲ ባይዱ

位

首件类别

送检时间

生产制令

排单批量

工程图号

申请人

组长

□每日首件

□每批首件

□调机首件

□换模首件

检验

单位

线材结构

外观

数量

长度

包装

首件检查记录表

产品名称图号规格/型号班 组生产日期

检验时间 时 分

12345

外观

结构/装配

客诉跟进

最

终判定

结果

□合格

□不合格

□开机/开线首检 □修模首件 □转产首件

□生产参数变更 □材料变更 □其他:

实测值

质量部核准:

日 期:

检验员:

日 期:

1、所有项目均需连续检查最少3PCS。

2、首检的可靠性检测项目仅进行短时间能得出结论的试验。

(如拉力/吊重等)

3、根据同类产品的历史客诉问题持续跟进一个月。

1、产品新开机/线时,由产线最终检查工位准备好3PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。

2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。

是否同意量产:

□是 □否

3、适用范围:新产品投入量产、间隔三个月又恢复生产、设计图纸发生重大变更、工艺流程和模式发生重大变更、其它指定项目等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”。

首件信息

检

查记录注意事

项填写说明

项目

尺寸

功能

F01/ZB.C-QM48

可靠性

持续改善

检验标准判定

首件检查记录表

备注。

注塑产品首件检验表

组装上口

尺 组装下口

寸 规

组装左口

格 组 组装右口

装 气密性

标准值及描述

与 管 材 配 合 度

组装后不能有渗水、漏水

五金装配

与要求组装五金配件一致

内外表面

颜色

ห้องสมุดไป่ตู้

水口位(加工平整)

外 观

形变(缩水、变形)

缺胶(缺料)

脱皮、杂质、油污

边缘(披锋、毛刺)

标志

字唛

试验

跌落

班长及主管意见

与《管件外观检验标准》一致

产品字唛字母、数字完整清晰 与管件跌落执行标准一致

注塑车间管件产品首件检验表

日期 送检时间

检验值及描述

品检及主管意见

制造主管意见

1、需执行首件的产品:新开机产品;停机后开机产品;维修机台磨具及设备后开机产品;更换原料、配料、配方 品调试稳定后生产3-5PCS时送检2PCS。 2、由送检人员将需送检的产品数量及表单填写完整后交与组长执行首件检验。 3、从送检时间起半小时内完成首件检验并作实际检验记录后判定,品质人员在送检时间起1小时内完成首件检验

车间管件产品首件检验表

时分 检验值及描述

产品名称 产品规格 单项判定

检验人/时间

模具编号 生产模数 单项判定

确认人/时间

及设备后开机产品;更换原料、配料、配方、厂家后开机产品;超过24小时开机时间产品。开机产

件检验。 质人员在送检时间起1小时内完成首件检验判定。

生产工序检验记录单

生产工序检验记录单

文件编号:[BV-AT1600] 机身号:主要部件号:

各螺丝和接头定位准确,牢固可靠,无倾斜拧入,滑丝等

所有线缆位置正确,无接错、被压住、过度弯折、破皮、

液晶屏安装正确,无倾斜,且与触摸屏之间结合紧密,无

所有接头连接准确,线缆放置平整,无被挤压,被磨擦等

整机外观整洁,无明显的外壳裂损、变形、颜色不均匀的现象

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

正常不正常正常不正常正常不正常正常不正常

老化开始时间:老化结束时间:是否达到或超过24小时:是否

注:工位(1代表装配工序;2代表调试工序;3代表老化工序;4代表检验工序。

);原因代码参照故障代码对照表。

质量负责人意见:合格生产负责人意见:合格

质量负责人签章:生产负责人签章:

____年__月__日____年__月__日。

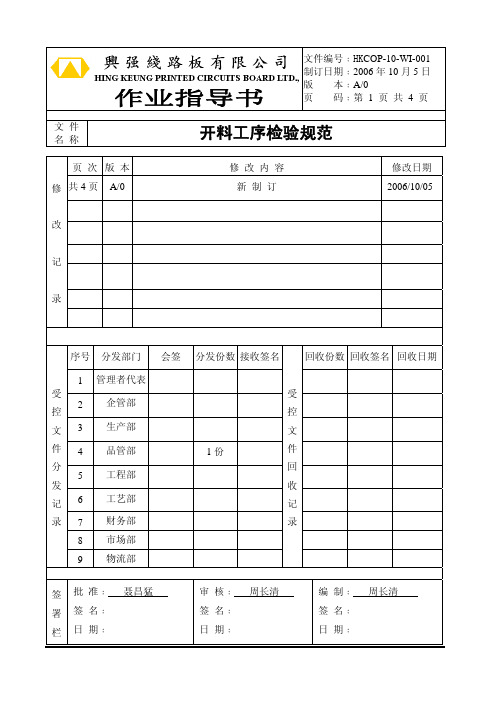

HKCOP-10-WI-001开料工序检验规范A0

作业指导书版本﹕A/0页码﹕第 1 页共 4 页文件开料工序检验规范名称作业指导书版本﹕A/0页码﹕第 2 页共 4 页文件开料工序检验规范名称1.0目的﹕制定开料的检验方法和允收标准﹐使检验工作有章可循﹐有据可依。

2.0检验方式2.1首件检查﹕针对于该批板的前3片板进行首件确认,并做相应的首检记录。

2.2检查频率: 开料前每换一种型号板.3.0检验工具MI/LOT卡﹑卷尺﹑千分尺﹑安士仪﹑10倍放大镜﹑光台4.0检验项目4.1板材供货商4.2板材类型4.3开料尺寸4.4板材厚度4.5基铜厚度4.6铜箔的表面质量4.7铜面是否与基材剥离5.0缺陷名称板料错误﹑板厚超公差﹑铜箔厚度超公差﹑尺寸偏大﹑尺寸偏小、铜面凹坑、铜面刮伤﹑铜面麻点、铜面皱纹、铜箔剥离、板损坏、磨圆角、毛边/毛刺/披锋等6.0检验步骤6.1检验前﹐检验员须准备好MI/LOT卡﹑卷尺﹑千分尺﹑10倍放大镜等检验工具放置在检验台上﹔6.2由开料工序当班的操作人员将自检合格后的首板以及LOT卡送当站检验人员进行首件检查。

检验时﹐检验员须戴干净的白手套﹐根据《开料工序首板检验记录表》上的检验项目并结合MI/LOT卡上的要求逐项进行检验﹔6.2.1 检查开料图上(黄单)所指定的板料供货商与MI/LOT卡上的板料供货商是否相符﹔6.2.2 根据MI/LOT卡上的要求检查板材的类型是否正确﹔6.2.3 用千分尺测量板材厚度是否符合要求﹔6.2.4 用卷尺检查板材的开料尺寸是否符合开料图上的要求﹔6.2.5 用安士仪检测板材的表面铜箔厚度是否符合MI/LOT卡上的要求﹔6.2.6 目视检查板材表面的铜箔是否存在刮花﹑损坏﹑凹痕等现象6.2.7 目视检查板材的铜箔与基材之间是否出现剥离﹔6.3检验完毕后﹐须将实际的检测结果如实填写在《开料工序首板检验记录表》中﹐同时实施判定。

6.3.1如果判定结果为合格时﹐则通知操作员此板可以批量生产﹔6.3.2如果此板的检验结果判定为不合格时﹐也同样须要将结果通知到操作人员﹐知会其不合格的原因﹐由开料工序管理人员在《开料工序首板检验记录表》确定处理措施﹐并对检验结果进行签名确认﹐同时由生产操作人员重新进行首板生产﹐直至当站检验人员确认合格后方可批量生产﹔6.4如果在判定的结果上与生产工序人员存在分岐时﹐不允许检验人员擅作主张﹐自行处理﹐作业指导书版 本﹕A/0页 码﹕第 3 页 共 4 页文 件 名 称开料工序检验规范而必须及时向当班技工以上人员反馈﹐以使问题得到及时的处理﹔6.5如果首板未经当站检验人员检验或首板检验不合格时﹐生产操作人员已自行将生产板批量 生产出来﹐则当站检验人员须对此板作拒检﹑拒签LOT 卡处理﹐同时还须将此问题向本工 序的管理人员反馈﹐以使问题能够得到及时的处理﹔6.6当站检验人员有义务将不合格的待处理板进行隔离﹐并作好标识﹐以防止不合格板被混淆 至生产板中。

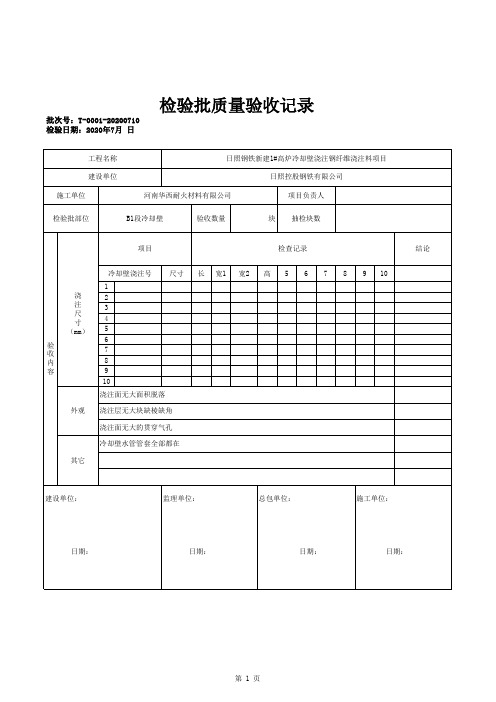

检验批次记录表T-0001-20200710

2

注

3

尺 寸

4

(mm) 5

6

验 收

7

内

8

容

9

10

浇注面无大面积脱落

外观 浇注层无大块缺棱缺角

浇注面无大的贯穿气孔

冷却壁水管管套全部都在

其它

结论

建设单位:

监理单位:

总包单位:

施工单位:

日期:

日期:

日期:

日期:

第1页

批次号:T-0001-20200710 检验日期:2020年7月 日

检验批质量验收记录

工程名称 建设单位 施工单位

日照钢铁新建1#高炉冷却壁浇注钢纤维浇注料项目

日照控股钢铁有限公司

河南华西耐火材料有限公司

项目负责人

检验批部位

B1段冷却壁

验收数量

块 抽检块数

项目

检查记录

冷却壁浇注号 尺寸 长 宽1 宽2 高 5 6 7 8 9 10

工序检验记录

工序查验记录J-03-03产品名称序号工序柜体及电器元1器件的检查2布局检查3固定4母线制作5元器件安装6一次母线安装二次线配制、安7装8调试9一致性检查NO:规格型号加工时间生产数目查验要求单项结论操作人员各样骨架、构造外形、油漆层坚固、平均、无刷痕、修整印迹和显然的机械杂质;距 1 米外察看无色差和反光,焊缝平均,无焊穿、漏焊和焊渣。

门的开启角大于 90°,无堵塞、摩擦,开启过程中没有破坏油漆,门上锁是□否□后无显然晃动。

切合要求电器元器件无破坏,元器件型号规格与图纸符合,拥有动作工能的元器件应靠谱的分合 5 次。

电器元器件依据各自规定的条件进行安装;有一、二次线的制作安装距离;元器件在操作时不受空间的防碍,无涉及带电体的可能,能方便的改换元器是□否□件及维修,连线切合要求发热元件的安装距离应大于40mm,紧迫开关元器件的操作机构在的范围内。

指示灯与按钮的颜色应切合要求元器件的安装孔按元器件规定的螺栓规格数目安装,紧固件无遗漏是□否□螺栓的紧固不得破坏固件的防备层,紧固后螺栓露出螺纹3-5 牙;组装所用切合要求紧固件及金属零件均应有防备层,防备层应无零落、变质、生锈等现象母线的材质及型号规格、承载电流能力切合规定要求;母线表面应平坦齐、无裂口和起皱校直后的母线宽面曲折度每米不大于2mm侧面曲折度每米不大于 3mm是□否□母线曲折半径不得小于母线厚度的 2 倍切合要求母线曲折处和母线搭接处距离支撑母线处应不小于10mm搭接长度应不小于母线的宽度曲折后的母线表面应平坦,无裂纹及起皱螺钉紧固后螺纹应露出 2- 3 牙,螺栓镀层应光明无锈,螺栓应有防松举措。

是□否□安装后一定附上安装使用说明书,产品合格证,易损件等。

切合要求尺寸应切合,平坦无毛刺,搭接密切,折弯角度、电气空隙和爬电距离切合是□否□要求,相序正确切合要求。

切合要求剥去绝缘导线线皮时,不得伤线,多股导线不得有断线。

接线应坚固靠谱,是□否□上端子的线不要压线皮,以漏2mm为宜。

首段验收PC表格

预制构件应有标识,应包括工程名称、构件型号、生产日期、生产单位、合格标识。

4

预制构件上的预埋件、预留钢筋、预埋管线等,应符合规范及设计要求

5

预制构件的外观质量及尺寸应符合规范及设计要求

验收会签

预制构件生产单位

项目负责人:

施工总承包单位意见:

项目经理:

监理单位意见:

总经理工程师:

年 月 日

年 月 日

验收项目

检查情况

验收结论

1

预制构件生产厂家水泥、钢筋、预拌混凝土,套筒、灌浆料、外墙构件嵌缝材料等质量证明文件和复试报告;其中自拌混凝土应有配合比报告,水泥、砂、石、混凝土强度报告等质保资料

2

预制构件进场,其成品合格证、形式检验报告、混凝土强度报告等质量证明文件;构件进场应进行结构性能检验

3

预制构件应有标识,应包括工程名称、构件型号、生产日期、生产单位、合格标识。

首段验收部位

E2#楼二层结构叠合板

首段构件

2#楼二层结构叠合板1-39/A-R轴

验收项目

检查情况

验收结论

1

预制构件生产厂家水泥、钢筋、预拌混凝土,套筒、灌浆料、外墙构件嵌缝材料等质量证明文件和复试报告;其中自拌混凝土应有配合比报告,水泥、砂、石、混凝土强度报告等质保资料

2

预制构件进场,其成品合格证、形式检验报告、混凝土强度报告等质量证明文件;构件进场应进行结构性能检验

4

预制构件上的预埋件、预留钢筋、预埋管线等,应符合规范及设计要求

5

预制构件的外观质量及尺寸应符合规范及设计要求

验收会签

预制构件生产单位

项目负责人:

年 月 日

施工总承包单位意见:

项目经理: