苯-甲苯筛板精馏塔的设计

化工原理课程设计(苯-甲苯精馏塔设计)

课程设计任务书一、课题名称苯——甲苯分离过程板式精馏塔设计二、课题条件(原始数据)一、设计方案的选定原料:苯、甲苯年处理量:55000t原料组成(甲苯的质量分率):、0.65料液初温: 30℃操作压力、回流比、单板压降:自选进料状态:饱和液体进料塔顶产品浓度:98.5%塔底釜液含甲苯量不低于97%(质量分率)塔顶采用全凝器,泡点回流塔釜:饱和蒸汽间接/直接加热塔板形式:筛板生产时间:330天/年,每天24h运行冷却水温度:20℃~35℃设备形式:筛板塔厂址:武汉地区三、设计内容(包括设计、计算、论述、实验、应绘图纸等根据目录列出大标题即可)1设计方案的选定2精馏塔的物料衡算3塔板数的确定4精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数)5精馏塔塔体工艺尺寸的计算6塔板主要工艺尺寸的计算7塔板的流体力学验算8塔板负荷性能图(精馏段)9换热器设计10馏塔接管尺寸计算11制生产工艺流程图(带控制点、机绘,A2图纸)12绘制板式精馏塔的总装置图(包括部分构件)(手绘,A1图纸)13撰写课程设计说明书一份设计说明书的基本内容⑴课程设计任务书⑵课程设计成绩评定表⑶中英文摘要⑷目录⑸设计计算与说明⑹设计结果汇总⑺小结⑻参考文献14 有关物性数据可查相关手册15 注意事项●写出详细计算步骤,并注明选用数据的来源●每项设计结束后列出计算结果明细表●设计最终需装订成册上交四、进度计划(列出完成项目设计内容、绘图等具体起始日期)1.设计动员,下达设计任务书0.5天2.收集资料,阅读教材,拟定设计进度1-2天3.初步确定设计方案及设计计算内容5-6天4.绘制总装置图2-3天5.整理设计资料,撰写设计说明书2天6.设计小结及答辩1天指导教师(签名):年月日学科部(教研室)主任(签名):年月日说明:1.学生进行课程设计前,指导教师应事先填好此任务书,并正式打印、签名,经学科部(教研室)主任审核签字后,正式发给学生。

精馏塔课程设计--苯-甲苯板式精馏塔的工艺设计

第一章绪论1.1精馏的特点与分类精馏是分离液体混合物的典型单元操作。

它是通过加热造成气液两相物系,利利用物系中各组分挥发度的不同的特性来实现分离的。

按精馏方式分为简单精馏、平衡精馏、精馏和特殊精馏。

1.1.1蒸馏分离具有以下特点(1)通过蒸馏分离,可以直接获得所需要的产品。

(2)适用范围广,可分离液态、气态或固态混合物。

(3)蒸馏过程适用于各种浓度混合物的分离。

(4)蒸馏操作耗能较大,节能是个值得重视的问题。

1.1.2平衡蒸馏将混合液在压力p1下加热,然后通过减压阀使压力降低至p2后进入分离器。

过热液体混合物在分离器中部分汽化,将平衡的气、液两相分别从分离器的顶部、底部引出,即实现了混合液的初步分离。

1.1.3简单蒸馏原料液在蒸馏釜中通过间接加热使之部分汽化,产生的蒸气进入冷凝器中冷凝,冷凝液作为馏出液产品排入接受器中。

在一批操作中,馏出液可分段收集,以得到不同组成的馏出液。

1.1.4连续精馏操作流程化工生产以连续精馏为主。

操作时,原料液连续地加入精馏塔内,连续地从再沸器取出部分液体作为塔底产品(称为釜残液);部分液体被汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器被全部冷凝,将部分冷凝液用泵(或借重力作用)送回塔顶作为回流液体,其余部分作为塔顶产品(称为馏出液)采出。

1-精馏塔 2-全凝器3-储槽 4-冷却器5-回流液泵 6-再沸器 7-原料液预热器图1连续精馏装置示意图1.2精馏塔的踏板分类1.2.1塔板的结构形式1.泡罩塔板泡罩塔板是工业上应用最早的塔板,它由升气管与泡罩构成。

泡罩安装在升气管的顶部,分圆形和条形两种,以前者使用较广。

泡罩有φ80mm、φ100mm和φ150mm三种尺寸,可根据塔径大小选择。

泡罩下部周边开有很多齿缝,齿缝一般为三角形、矩形或梯形。

泡罩在塔板上为正三角形排列。

它的优点是操作弹性适中塔板不易堵塞。

缺点是生产能力与板效率较低结构复杂、造价高。

图2泡罩塔板(a)操作示意图 (b)塔板平面图 (c)圆形泡罩2.筛孔塔板筛孔塔板简称筛板,其结构特点是在塔板上开有许多均匀小孔,孔径一般为3~8mm。

苯和甲苯常压连续筛板精馏塔设计

化工原理课程设计任务书学生姓名:吴荔荔班级:化工1572指导教师:王许云完成日期: 2018.1.20设计题目:常压连续筛板精馏塔的设计一、设计任务及操作条件1. 物系:苯-甲苯2. 塔板型式:筛板塔3. 处理量:(化艺1571班4000/化艺1572班5000+50×x)kg /h ( x为各自学号后两位)4. 进料组成(质量分率):含苯(35+0.5×x)%5. 分离要求(质量分率):含苯量塔顶不低于96﹪,塔底不高于4%6. 进料状态:自选7. 操作压强:常压8. 设计参数:厂址选择:青岛地区另外,塔顶压强,4kPa(表压);热源,低压饱和水蒸气;单板压降,不大于0. 7kPa;全塔效率 E T=50%二、设计内容及要求1.设计方案确定选择工艺流程、主要设备及典型辅助设备的形式。

2.工艺过程计算物料衡算、回流比和理论塔板数确定、热量衡算等。

要求:手算,ASPEN软件模拟比较3.典型辅助设备的计算冷凝器的传热面积和冷却介质的用量计算;再沸器的传热面积和加热介质的用量计算。

冷凝器和再沸器的选型。

4.塔的结构设计塔径、溢流装置及塔板布置、塔高等设计;要求以单线图的形式绘制塔板布置结构图。

尽量用软件模拟。

5.流体力学验算绘制塔板负荷性能图6.塔的工艺条件图以单线图的形式绘制,图面上应包括主体设备的外形、工艺参数等。

7.编写设计说明书使用统一A4纸,用黑或蓝墨水工整书写或打印,主要项目及编排顺序为:①设计说明书封面 (使用统一模板);②任务书;③目录;④设计方案简介;⑤工艺过程计算及主要设备工艺尺寸的计算;⑥辅助设备的计算;⑦设计评述;⑧附录:主体设备工艺条件图,工艺流程图;⑨参考文献②化工原理课程设计评分表目录:________________________________________ 1筛板塔的计算 ____________________________________________ 11.1设计条件_____________________________________________________________ 11.1.1___________________________________________________ 11.1.2___________________________________________________ 11.2物料衡算_____________________________________________________________ 1表1.2-1物料平衡表_______________________________________________ 21.3塔板数的确定_________________________________________________________ 21.3.1苯-甲苯混合物的t-X-y图和X-y图________________________________ 2表1.3.1-1常压下苯一甲苯气液平衡数据_____________________________ 2图1.3.1-1苯—甲苯混合液的x-y图_________________________________ 3图1.3.1-1 苯—甲苯混合液的t-x-y图______________________________ 31.3.2确定最小回流比和回流比____________________________________ 31.3.3利用图解法及逐板计算法确定理论板层数___________________________ 4图1.3.3-1理论板的图解法_________________________________________ 4表1.3.3-1逐板计算法数据表_______________________________________ 4表1.3.3-2每层理论板气液平衡数据_________________________________ 41.3.4实际板层数的确定_______________________________________________ 51.4精馏塔的工艺条件及有关的物性数据的计算_______________________________ 51.4.1操作压力计算___________________________________________________ 51.4.2平均摩尔质量的计算_____________________________________________ 51.4.3平均温度及平均密度的计算_____________________________________ 6表1.4.3-1 Antoine方程常数______________________________________ 6表1.4.3-2 苯与甲苯的液相密度___________________________________ 7图1.4.3-1-tρρ甲苯苯—图________________________________________ 71.4.4液体平均表面张力的计算_________________________________________ 8表1.4.4-1 液体表面张力σ数据表__________________________________ 8图1.4.4-1 表面张力—温度t ____________________________________ 9 1.5塔径的计算与板间距的确定____________________________________________ 101.5.1气液相流率(摩尔量流率)______________________________________ 101.5.2气液相流率(体积流率)________________________________________ 101.5.3板间距的确定及塔径、塔高的计算________________________________ 101.5.3.1板间距的确定 _________________________________________ 10表1.5.3.1-1 塔间距参考数值____________________________________ 10图1.5.3.1-1筛板塔塔径估算结果__________________________________ 11图1.5.3.1-2 筛板塔塔径核算结果_________________________________ 111.5.3.2 塔径的计算______________________________________________ 11图1.5.3.2-1 史密斯关联图_______________________________________ 121.5.3.3 塔高的计算______________________________________________ 141.6溢流装置的设计______________________________________________________ 141.6.1板上液流型式的确定____________________________________________ 14表1.6.1-1 液体负荷与板上流型的关系_____________________________ 141.6.2溢流堰主要尺寸的确定(堰高和堰长)____________________________ 151.6.2.1堰长的确定____________________________________________ 151.6.2.2堰高的确定___________________________________________ 151.6.2.3弓形降液管的宽度和截面积________________________________ 16图1.6.2.3-1 弓形降液管相关属性图_______________________________ 161.6.2.4降液管底隙高度________________________________________ 161.6.2.5受液盘__________________________________________________ 171.6.2.6进口堰__________________________________________________ 17 1.7塔板布置____________________________________________________________ 171.7.1开孔区面积计算________________________________________________ 171.7.2筛孔计算及其排列______________________________________________ 18 1.8筛板的流体力学计算__________________________________________________ 181.8.1塔板压降____________________________________________________ 181.8.2.液面落差______________________________________________________ 191.8.3雾沫夹带____________________________________________________ 191.8.4.漏液验算______________________________________________________ 201.8.5液泛 _______________________________________________________ 21 1.9塔板负荷性能图______________________________________________________ 221.9.1雾沫夹带线1 ___________________________________________________ 221.9.2液相负荷下限线5 _______________________________________________ 231.9.3液相上限线3 ___________________________________________________ 231.9.4液泛线2 _______________________________________________________ 231.9.5漏液线(气相负荷下线)4 _______________________________________ 241.9.6操作线________________________________________________________ 251.9.6-1塔板负荷性能图(精馏段)________________________________ 251.9.6-2塔板负荷性能图(提馏段)________________________________ 26 1.10筛板塔工艺的设计计算结果总表_______________________________________ 26表1.10-1计算结果总表___________________________________________ 26 1.11塔的热量衡算_______________________________________________________ 271.11.1___________________________________________ 271.11.2_____________________________________________ 271.11.3比热容及汽化潜热_____________________________________ 27_________________________________________ 28 表1.11.3-1液体汽化热1.11. 4________________________________________________ 29表1.11.4-1热量衡算总表_________________________________________ 291.11.5再沸器与冷凝器的换热面积估算及选型___________________________ 301.11.5.1冷凝器换热面积估算及用量计算___________________________ 301.11.5.2再沸器换热面积估算及用量计算___________________________ 301.11.5.3再沸器、冷凝器选型结果_________________________________ 31表1.11.5.3-1再沸器、冷凝器选型结果_____________________________ 31筛板塔的Aspen Plus计算_________________________________ 312.1______________________________________________ 312.2模拟计算____________________________________________________________ 312.2.1简捷设计______________________________________________________ 31图2.2.1-1 简捷设计模拟流程_____________________________________ 31表2.2.1-1精馏塔简捷设计结果____________________________________ 32表2.2.1-2精馏塔简捷物料衡算平衡________________________________ 322.2.2严格设计______________________________________________________ 33图2.2.2-1 严格设计模拟流程_____________________________________ 33表2.2.2-1精馏塔严格设计物料衡算平衡____________________________ 332.2.3系统优化______________________________________________________ 34图2.2.3-1回流比的优化__________________________________________ 34图2.2.3-2进料位置的优化________________________________________ 34表2.2.3-1 优化后的物料平衡表___________________________________ 342.3能量衡算表结果______________________________________________________ 35表2.3-1能量衡算________________________________________________ 352.4塔径估算____________________________________________________________ 362.5水力学分析__________________________________________________________ 36图2.5-1______________________________ 36图2.5-2各理论板温度曲线图______________________________________ 36图2.5-3各理论扳气液____________________________ 372.6常规算法与AspenPlus__________________ 37表2.6-1对比表__________________________________________________ 37 筛板塔的CUP-TOWER设计__________________________________ 37设计方案评价 ___________________________________________ 41参考文献_______________________________________________ 42附_____________________________________________________ 42设计方案简介本设计任务为分离苯-甲苯混合物。

化工原理课程设计--苯-甲苯连续精馏筛板塔的设计

化工原理课程设计--苯-甲苯连续精馏筛板塔的设计湖南科技大学化工原理课程设计——苯-甲苯连续精馏筛板塔的设计专业班级:应用化学二班姓名:李钰冰学号: 1006020221指导老师:杨明平、仇明华、刘和秀2012年12月24日~2013年1月4日10级应用化学专业板式精馏塔设计任务书一、设计题目:苯——甲苯连续精馏塔的设计二、设计任务及操作条件1 、进精馏塔料液含苯38% (质量),其余为甲苯2 、产品中苯含量不得少于96% (质量)3 、釜液中苯含量不得高于4% (质量)4 、生产能力:5.5 吨/ 小时5 、操作条件:(1) 精馏塔顶压强:4.5kPa (表压)(2) 进料热状态:自选(3) 加热蒸气:600kPa (表压)的饱和蒸气(4) 回流比:自选(5) 单板压降:≯0.7kPa三、设备型式:筛板塔四、厂址:湘潭地区(年平均水温20 ℃)五、设计内容(设计基础数据参见设计指导书)1 、设计方案的确定及流程说明2 、塔的工艺计算3 、塔和塔板主要工艺尺寸的计算⑴塔板、塔径及塔板结构尺寸的确定⑵塔板的流体力学验算⑶塔板的负荷性能图4 、设计结果概要或设计一览表5 、换热器的选型与计算6 、生产工艺流程图及精馏塔的工艺条件图及筛板布置图7 、对本设计的评述或有关问题的分析讨论六、按要求编制相应的设计说明书七、主要参考资料化工原理、化工原理课程设计指导书、化工工艺设计手册、物理化学手册八、指导老师组织人:刘和秀指导老师:杨明平、仇明华、刘和秀九、时间2012.12.24----2013.1.4前言化工生产中所处理的原料、中间产物、粗产品几乎都是有若干组分组成的混合物,而且其中大部分都是均相物质。

生产中为了满足储存、运输、加工和使用的需求,时常需要将这些混合物分离为较纯净或纯态的物质。

芳香族化合物是化工生产中的重要的材料,可用来制备染料、树脂、农药、合成药物、合成橡胶,合成纤维和洗涤等等;苯与甲苯都是重要的化工原料,苯- 甲苯混合溶液的分离技术一直是一个重要的课题。

化工原理设计精馏塔

《化工原理课程设计》报告40000 吨/年苯和甲苯精馏装置设计班级:专业:化工工艺及工程设计者姓名:指导老师:学号:完成日期: 2012年 6月 20 日化工原理课程设计任务书一、设计题目:苯——甲苯混合液筛板(浮阀)精馏塔设计本课程设计是依据实际生产情况加以一定程度的简化而提出的。

二、设计任务及操作条件1、进精馏塔的料液含苯55%(质量),其余为甲苯2、产品的苯含量≥97%(质量),取97%3、釜液中苯含量≥2%(质量),取2%4、年处理原料量:40000吨5、每年实际生产天数:330天(一年中有一个月检修)6、操作条件⑴精馏塔塔顶压强 0.04MPa(表压)⑵进料热状况泡点液体(q=1)⑶回流比 R=1.6Rmin⑷加热水蒸气压强 3.0kg/cm² (表压)⑸单板压降 <8mmHg⑹设备型式筛板⑺厂址徐州地区三、设计项目(设计说明书内容)⒈流程的确定及说明⒉塔板数的计算⒊塔径计算⒋塔板结构设计⑴塔板结构尺寸的确定⑵流体力学验算⑶计算、绘制塔板负荷性能图⒌其它⑴塔釜加热蒸汽消耗量的计算⑵塔顶冷凝器或分凝器(设计者确定)的换热面积和选型,冷却水消耗量的计算⑶灵敏板位置的确定(并图示)⒍应绘制的各幅图⑴实际设计的工艺流程图⑵塔板布置图⑶塔局部侧剖图苯-甲苯饱和蒸汽压的安托尼公式:logp︒=A-B/(C+t) p︒的单位:kPa t的单位:℃组分 A B C苯 6.023 1206.35 220.24甲苯 6.078 1343.94 219.58四、苯的生产工艺流程在炼焦过程产生的焦炉煤气,其中含有30~45%(g/标m 3)的粗苯。

粗苯的主要成分是:苯(约70%)、甲苯(约14%)、二甲苯(约3%)和三甲苯。

生产中一般采用煤焦油中230~300℃的洗油馏分将粗苯从煤气中吸收下来。

洗油在低温(20~80℃)下具有选择吸收煤气中粗苯的性质,而在升高温度(140~180℃)时又能从富油中将粗苯释放出来。

化工原理课程设计任务书苯-甲苯板式精馏塔的设计

化工原理课程设计任务书苯-甲苯混合液筛板(浮阀)精馏塔设计2021年6月16日苯-甲苯混合液筛板(浮阀)精馏塔设计一.设计概述塔设备是化工、炼油生产中国最重要的设备之一。

塔设备的设计和研究已经受到化工行业的极大重视。

在化工生产中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有非常重大的影响。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油。

石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离,根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可以采用恒沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是苯-甲苯混合液筛板精馏塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯。

二.原始数据1.年处理量:50000吨2.料液初温:35℃3.料液浓度:45%(苯质量分率)4.塔顶产品浓度:98%(苯质量分率)5.塔底釜液含甲苯量不低于:98%(以质量计)6.每年实际生产天数:330天(一年中有一个月检修)7.精馏塔塔顶压强:4kkk(表压)8.冷却水温度:30℃9.饱和水蒸气压力:2.5kkk/kk2(表压)10.设备类型:筛板(浮阀)塔三.基础数据1.组分的液相密度(见表-1)温度/℃80859095100105110115苯814.24 808.68 803.08 797.44 791.75 786.01 780.21 774.36甲苯809.80 804.87 799.90 794.90 789.85 784.76 779.63 774.45表-1烃类化合物实测k值多,也有系统的关联工作,最好的关联成果发表在k−k手册中,方程是:k=k+kk+kk2+kk3+kk4关联系数通过查找《化工物性简明手册》得知,k的单位是kk/k3,k的单位是k。

化工原理课程设计_苯-甲苯精馏塔设计

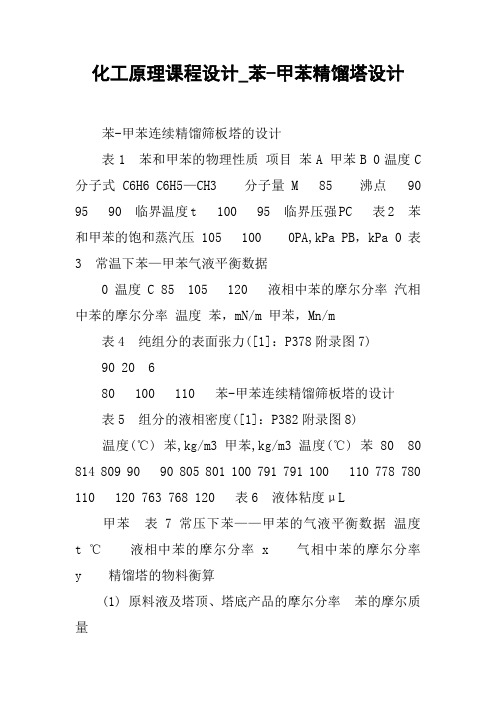

化工原理课程设计_苯-甲苯精馏塔设计苯-甲苯连续精馏筛板塔的设计表1 苯和甲苯的物理性质项目苯A 甲苯B 0温度C 分子式 C6H6 C6H5—CH3 分子量M 85 沸点 90 95 90 临界温度t 100 95 临界压强PC 表2 苯和甲苯的饱和蒸汽压 105 100 0PA,kPa PB,kPa 0表3 常温下苯—甲苯气液平衡数据0温度C 85 105 120 液相中苯的摩尔分率汽相中苯的摩尔分率温度苯,mN/m 甲苯,Mn/m表4 纯组分的表面张力([1]:P378附录图7)90 20 680 100 110 苯-甲苯连续精馏筛板塔的设计表5 组分的液相密度([1]:P382附录图8)温度(℃) 苯,kg/m3 甲苯,kg/m3 温度(℃) 苯 80 80 814 809 90 90 805 801 100 791 791 100 110 778 780 110 120 763 768 120 表6 液体粘度μL甲苯表7常压下苯——甲苯的气液平衡数据温度t ℃液相中苯的摩尔分率 x 气相中苯的摩尔分率y 精馏塔的物料衡算(1) 原料液及塔顶、塔底产品的摩尔分率苯的摩尔质量苯-甲苯连续精馏筛板塔的设计甲苯的摩尔质量 MB/kmol/////////原料液及塔顶、塔底产品的平均摩尔质量xFMF(1)(kg/kmol) MD(1)(kg/kmol) MW(1)(kg/kmol) 物料衡算原料处理量90000000F102(kmol/h)31024 总物料衡算 DW10 苯物料衡算联立解得2 D10kmol/h 2 W10kmol/h2式中 F------原料液流量D------塔顶产品量W------塔底产品量3 塔板数的确定理论板层数NT的求取苯一甲苯属理想物系,可采逐板计算求理论板层数。

①求最小回流比及操作回流比。

采用恩特伍德方程求最小回流比。

ai(xD,i)maiRm1ai(xF,i)1qai解得,最小回流比Rm苯-甲苯连续精馏筛板塔的设计取操作回流比为R②求精馏塔的气、液相负荷LRD119(kmol/h) V(R1)D(1)119(kmol/h)V'(R1)D(1q)F119(kmol/h)(泡点进料:q=1) L'RDqF1191149(kmol/h)③求操作线方程精馏段操作线方程为RxxnD1R1yn1提馏段操作线方程为WxL'yn1'xnW'逐板法求理论板1xD(1xd) 可解得= 1xF1xf又根据Rmin相平衡方程 y 解得 1(1)x1y 1 变形得用精馏段操作线和相平衡方程进行逐板计算y1xD = , x1y1y1=y1(1y1)y1(1y1)9苯-甲苯连续精馏筛板塔的设计y2,x2yy3,y yy4,y5,yy6,y因为,x6xF故精馏段理论板 n=5,用提留段操作线和相平衡方程继续逐板计算x7。

苯_甲苯的分离过程连续板式精馏塔设计书

苯-甲苯的分离过程连续板式精馏塔设计书第一章绪论1.1 精馏塔设计任务常压操作的连续板式精馏塔分离苯-甲苯混合物,间接蒸汽加热,生产时间为300/年,每天24小时,生产能力为18万吨/年,原料组成为0.46,塔顶组成为0.98,塔底组成为0.02 [1]。

1.1.1 操作条件塔顶压力:常压冷却水入塔温度:25℃冷却水出塔温度:45℃回流比:2.268单板压降:0.7KPa水蒸汽加热温度:120~160℃设备形式:筛板浮阀塔厂址:地区1.2 精馏与筛板塔简介在工业生产中,广泛应用精馏方法分离液体混合物,从石油工业、酒精工业直至焦油分离,基本有机合成,空气分离等等,特别是大规模的生产中精馏的应用更为广泛。

蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。

按原料中所含组分数目可分为双组分蒸馏及多组分蒸馏。

按操作压力则可分为常压蒸馏、加压蒸馏、减压(真空)蒸馏。

此外,按操作是否连续分为连续蒸馏和间歇蒸馏。

工业生产中的蒸馏多为多组分精馏,本设计着重讨论常压下的双组分精馏,即苯-甲苯体系。

在化学工业和石油工业中广泛应用的诸如吸收,解吸,精馏,萃取等单元操作中,气液传质设备必不可少。

塔设备就是使气液两相通过紧密接触达到相际传质和传热目的的气液传质设备之一。

塔设备一般分为阶跃接触式和连续接触式两大类。

前者代表是板式塔,后者代表则为填料塔。

筛板塔在十九世纪初已应用于工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。

五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。

筛板塔板简称筛板,结构持点为塔板上开有许多均匀的小孔。

根据孔径的大小,分为小孔径筛板(孔径为3-8mm)和大孔径筛板(孔径为10-25mm)两类。

工业应用以小孔径筛板为主,大孔径筛板多用于某些特殊场合(如分离粘度大、易结焦的物系)。

筛板的优点足结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高。

苯甲苯板式精馏塔设计

苯甲苯板式精馏塔设计河西学院Hexi University化工原理课程设计题目: 苯-甲苯板式精馏塔设计学院: 化学化工学院专业:_ 化学工程与工艺学号: 2014210015 姓名: 卢婷指导教师: 冯敏2016年11月22日化工原理课程设计任务书一、设计题目苯-甲苯分离板式精馏塔设计二、设计任务及操作条件1.设计任务生产能力(进料量) 6万吨/年操作周期每年300天,每天24小时运行进料组成含甲苯40% (质量分率,下同)塔顶产品组成甲苯含量低于2%塔底产品组成甲苯含量高于99.5%2.操作条件操作压力常压进料热状态自选塔底加热蒸汽压力 0.5MPa(表压) 单板压降≤0.7kPa3.设备型式筛板或浮阀塔板4.厂址张掖三、设计内容1.设计方案的选择及流程说明2.塔的工艺计算3.主要设备工艺尺寸设计(1)塔径、塔高及塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.辅助设备选型与计算:再沸器、冷凝器5.设计结果汇总6.工艺流程图及精馏塔设备条件图7.设计评述目录1.绪论 (1)1.1 精馏原理及其在化工生产上的应用 (1)1.2 塔设备简介 (1)1.3设计要求 (2)1.4精馏操作对塔设备的要求 (2)1.5常用板式塔类型及本设计的选型 (3)1.6筛板塔 (3)1.7工艺条件的确定和说明 (4)1.8确定设计方案的原则 (5)1.9物料流程简图 (6)2.精馏塔的物料衡算 (6)2.1原料液进料量、塔顶、塔底摩尔分率 (6)2.2 物料衡算 (7)2.3塔板计算 (7)2.3.1 理论塔板数求取 (7)2.4全塔效率计算 (9)2.5实际塔板数计算 (10)2.6有效塔高计算 (11)3.精馏塔有关工艺及物性数据计算 (11)3.1操作压力的计算 (11)3.2平均密度的计算 (11)3.2.1气相平均密度的计算 (11)3.2.2液相平均密度的计算 (11)3.2.3液体表面张力的计算 (12)3.2.4液相平均粘度的计算 (13)3.2.5气液负荷计算 (13)3.3塔径的计算 (13)3.4塔板主要工艺尺寸计算 (15)3.4.1溢流装置计算 (15)3.4.2塔板布置 (18)4.筛板的流体力学验算、单板压降 (19)4.1精馏段筛板的流体力学验算和单板压降 (19)4.2提馏段筛板的流体力学验算和单板压降 (21)4.4塔板负荷性能图 (23)4.4.1精馏段塔板负荷性能图 (23)4.4.2提馏段筛板负荷性能图 (26)4.5设计计算结果总结 (29)5.精馏塔附件设计 (32)5.1接管 (32)5.2筒体与封头 (33)5.3除沫器 (33)5.4裙座 (34)5.5人孔 (34)5.6塔体总高度设计 (35)5.6.1塔的顶部空间高度 (35)5.6.2塔体高度 (35)5.7附属设备设计 (35)5.7.1冷凝器的选择 (35)5.7.2再沸器的选择 (36)6.总结 (37)参考文献 (38)致谢 (39)苯-甲苯分离板式精馏塔工艺设计卢婷摘要:本设计采用筛板塔分离苯甲苯混合物,通过图解理论板法计算得出理论板数为16块,回流比为1.96,算出塔板效率0.6,实际板数为26.3块,进料位置为第16块,在筛板塔主要工艺尺寸的设计计算中得出,塔径为1.6米,塔高17.9米,每层筛孔数目为216。

苯—甲苯精馏塔设计

目录苯-甲苯精馏塔设计任务书 (I)前言 (1)一.设计方案的确定 (1) (2) (2) (3)二.精馏塔的物料衡算 (4)料液及塔顶、塔底产品的摩尔分率 (4)2.2原料液及塔顶、塔底产品的平均摩尔质量 (4)三.塔板数的确定 (5)理论板数N T的求取 (5)实际板层数的求取 (7)四.精馏塔的工艺条件及物性数据的计算 (8)操作压力的计算 (8)操作温度的计算 (8)4.3平均摩尔质量的计算 (8)4.4平均密度的计算 (8)4.5平均粘度计算 (8)4.6液体平均表面张力计算 (9)五.精馏塔的塔体工艺尺寸计算 (9)5.1塔径的计算 (10)精馏塔有效高度的计算 (11)六.塔板主要工艺尺寸的计算 (11)七. 塔板的流体力学验算 ............................................................ 错误!未定义书签。

八.塔板负荷性能图 .. (15)九.筛板塔设计计算结果 (16)十.参考文献 (17) (18)板式精馏塔设计任务(一)设计题目苯—甲苯溶液连续精馏塔设计。

(二)设计任务及操作条件(1)进精馏塔的料液含苯40(质量),其余为甲苯。

(2)塔顶产品的苯含量不得低于98%(质量)(3)塔底产品的苯含量不得高于2(质量)(4)混合液处理量为2000kg/h(5)操作条件(A)精馏塔顶压强4kpa(表压)(B)饱和液料进料(C)回流比R/Rmin=3(D)间接蒸汽加热(E)单板压降不大于pa。

(三)设备形式设备形式为筛板塔。

(四)设计内容1.设计方案的确定及流程说明。

2.塔的工艺计算。

3.塔和塔板主要工艺尺寸的设计。

(1)塔高,塔径及塔板结构尺寸的确定。

(2)塔板的流体力学验算。

(3)塔板的负荷性能图。

4.设计结果概要货设计一览表。

5.塔板结构俯视图和塔板安装图。

6.对本设计的评述或有关问题的分析讨论。

苯—甲苯分离过程筛板精馏塔设计(大连大学环化学院)摘要:本设计对苯—甲苯分离过程筛板精馏塔装置进行了设计,主要进行了以下工作:1、对主要生产工艺流程和方案进行了选择和确定。

苯甲苯混合液筛板精馏塔设计

化工原理课程设计设计题目:苯-甲苯混合液筛板精馏塔设计设计者:学号:专业:食品科学与工程班级:指导教师:设计时间:2015.6.6目录一、原始数据 (3)二、设计基础数据 (3)三、精馏塔的工艺计算 (5)1.精馏流程 (5)2.全塔物料衡算 (5)3.塔板数的确定 (6)4.塔的操作工艺条件与相关物性数据计算(精馏段) (8)5.气液负荷计算(精馏段) (10)6.塔和塔板主要工艺结构尺寸计算 (10)7.精馏段塔板流动性能校核 (13)8.塔板负荷性能 (15)9.设计结果一览表 (18)四、板式塔结构 (19)1.塔顶空间 (19)2.塔底空间 (19)3.人孔 (19)4..裙座 (20)5.塔高 (20)五、典型辅助设备计算 (20)1. 冷凝器 (20)2.回流泵 (21)六、参考文献 (23)苯-甲苯混合液筛板精馏塔设计一、原始数据年处理量:35000 t进料组成:50%塔顶产品浓度:98%(苯质量分数)塔底釜液含甲苯量不低于98%(以质量计)每年实际生产天数:330天(24小时/天)冷却水温度:30℃饱和水蒸气压力:2.5kgf/cm2(表压)泡点进料,塔顶压强为4kPa(表压),单板压降<0.7kPa,塔顶全凝,泡点回流。

R /Rmin =1.3Rmin二、设计基础数据表1 苯和甲苯的物理性质表2 苯和甲苯的饱和蒸汽压表3 常温下苯—甲苯气液平衡数据表4 纯组分的表面张力表5 组分的液相密度表6 液体粘度µ表7常压下苯——甲苯的气液平衡数据三、精馏塔的工艺计算1.精馏流程:设计中采用泡点进料,将原料液通过预热器加热至泡点后送人精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

塔底设置再沸器采用间接蒸汽加热,塔底产品经冷却后送至储罐。

下图是板式塔的简略图:2.全塔物料衡算2.1料液与塔顶、塔底产品含苯摩尔分数 苯的摩尔质量甲苯的摩尔质量 kmol kg M B /13.92= 54.013.925011.785011.7850=+=F x983.013.92211.789811.7898=+=D x0235.013.929811.78211.782=+=W x2.2平均相对分子质量()kmol kg M F /56.8413.9254.0111.7854.0=⨯-+⨯= ()kmol kg M D /35.7813.92983.0111.78983.0=⨯-+⨯= ()kmol kg M W /80.9113.920235.0111.780235.0=⨯-+⨯= 2.3物料衡算原料处理量 F=35000 t/年=h kg /2.441924330100035000=⨯⨯总物料衡算 2.4419=+W D苯物料衡算 2.441954.001.098.0⨯=+W D 联立解得 h kg D /6.24141= h kg W /6.20041=h kmol F /26.5256.842.4419== h kmol D /82.3035.786.2414== h kmol W /84.2180.916.2004==3.塔板数的确定3.1理论板层数T N 的求取苯一甲苯属理想物系,可采用M.T.图解法求 T N 根据苯、甲苯的气液平衡数据做y-x 图与t-x-y 图。

苯-甲苯分离过程筛板精馏塔的设计

课程设计说明书作者:XXXX学号:XXXXX 系(院):XXXXXXXXXXXX专业:XXXXXXXXXXXX题目:苯-甲苯筛板精馏塔的设计XXXXXXXXXXXXXXXX指导者: XXXXXXXXXX2010年6月化工原理课程设计说明书中文摘要XXXXXXXXXXXX化工原理课程设计任务书设计条件:设计内容:1、精馏塔的物料衡算;2、塔板数、压降的计算;3、精馏塔的工艺条件及有关物性数据的计算;4、精馏塔的相关工艺尺寸计算;5、绘制精馏塔设计条件图。

指导教师:XX2010年 6 月目录1. 引言 (6)1.1 塔设备的分类 (6)1.2 塔设备在化工生产中的作用和地位 (6)1.3 设计条件 (6)1.4 问题研究 (6)2. 板式塔的设计 (6)2.1 工业生产对塔板的要求 (6)2.2 设计方案的确定 (7)2.2.2 操作压力的选择 (7)2.2.3 进料热状况的选择 (7)2.2.4 加热方式的选择 (7)2.2.5 回流比的选择 (7)3 工艺流程图 (7)4. 工艺计算及主体设备的计算 (8)4.1 精馏塔的物料衡算 (8)4.1.1 原料液及塔顶、塔底产品的摩尔分率 (8)4.1.2 原料液及塔顶、塔底产品的平均摩尔质量 (8)4.1. 3 物料衡算 (8)4.2 塔板数的确定 (9)4.2.1 理论板层数NT的求取 (9)4.2.2 实际板层数的求解 (9)4.3 精馏塔的工艺条件及有关物性数据计算 (9)4.3.1 操作压力的计算 (10)4.3.2 操作温度计算 (11)4.3.3 平衡摩尔质量的计算 (11)4.3.4 平均密度的计算 (12)4.3.5 液体平均表面张力计算 (13)4.3.6 液体平均粘度计算 (13)4.4 精馏塔的塔体工艺尺寸计算 (14)4.4.1 塔径计算 (14)4.4.2 精馏塔有效高度的计算 (15)4.5. 塔板主要工艺尺寸的计算 (15)4.5.1 溢流装置计算 (15)4.5.2 塔板布置 (16)4.6. 筛板的流体力学验算 (17)4.6.1 塔板压降 (17)4.6.2 液面落差 (18)4.6.3 液沫夹带 (18)4.6.4 漏液 (19)4.6.5 液泛 (19)4.7 塔板负荷性能图 (19)4.7.1 漏液线 (20)4.7.2 液沫夹带 (20)4.7.3 液相负荷下限线 (21)4.7.4 液相负荷上限线 (21)4.7.5 液泛线 (22)5. 辅助设备的草图及选型 (24)5.1 回流冷凝器 (24)5.2 再沸器 (25)结束语 (27)参考文献 (27)引言1.1 塔设备的分类塔设备是能够实现蒸馏的气液传质设备,广泛应用于化工、石油化工、石油等工业中,其结构形式基本上可以分为板式塔和填料塔两大类。

苯--甲苯体系板式精馏塔设计

化工原理课程设计设计题目:苯-甲苯体系板式精馏塔设计化工原理课程设计任务书➢设计任务分离含苯35% ,甲苯65%的二元均相混合液,要求所得单体溶液的浓度不低于97% 。

(以上均为质量分率)物料处理量:20000吨/年。

(按300天/年计)物料温度为常温(可按20℃计)。

➢设计内容设计一常压下连续操作的板式精镏塔,设计内容应包含:方案选择与流程设计;工艺计算(物料、热量衡算,操作方式与条件确定等),主要设备的工艺尺寸计算(塔高、塔径);主体设备设计,塔板选型与布置,流体力学性能校核,操作负荷性能图,附属设备选型;绘制工艺流程示意图、塔体结构示意图、塔板布置图;(设计图纸可手工绘制或CAD绘图)➢计算机辅助计算要求物性计算①编制计算二元理想混合物在任意温度下热容的通用程序;②编制计算二元理想混合物在沸腾时的汽化潜热的通用程序。

气液相平衡计算①编制计算二元理想混合物在任意温度下泡点、露点的通用程序;②编制计算二元理想混合物在给定温度、任意组成下气液分率及组成的通用程序。

精馏塔计算①编制计算分离二元理想混合液最小回流比的通用程序;②编制分离二元理想混合液精馏塔理论塔板逐板计算的通用程序。

采用上述程序对设计题目进行计算➢报告要求设计结束,每人需提交设计说明书(报告)一份,说明书格式应符合毕业论文撰写规范,其内容应包括:设计任务书、前言、章节内容,对所编程序应提供计算模型、程序框图、计算示例以及文字说明,必要时可附程序清单;说明书中各种表格一律采用三线表,若需图线一律采用坐标纸(或计算机)绘制;引用数据与计算公式须注明出处(加引文号),并附参考文献表。

说明书前后应有目录、符号表;说明书可作封面设计,版本一律为十六开(或A4幅面)。

摘要化工生产与现在生活密切相关,人类的生活离不开各色各样的化工产品。

设计化工单元操作,一方面综合了化学,物理,化工原理等相关理论知识,根据课程任务设计优化流程与工艺,另一方面也要结合计算机等辅助设备与机械制图等软件对数据和图形进行处理。

化工原理课程设计-(筛板)

苯-甲苯(苯-氯苯)二元体系筛板精馏塔设计1 前言(每人不能相同)1.1 设计目的/意义1.2 塔设备简介2设计说明书2.1 流程简介图1-1 精馏过程流程图2.2 工艺参数选择3 工艺计算 3.1 物料衡算F=D+WFX F =DX D +WX W DX D /FX F =η得:D= Kmol/hW= Kmol/h X W =3.2 理论塔板数的计算3.2.1 查找各体系的汽液相平衡数据苯-甲苯气液相平衡见《化工原理》P483附表20(2)苯-氯苯汽液相平衡数据见附录 3.2.2 平衡线方程: 理想体系:计算每一点的α,取平均值NN αααα....21=平衡线方程:y=αx/[1+(α-1)x] 非理想体系分段计算平均α 用作图法 3.2.3 q 线方程 ● 泡点进料:q=1 ● 16℃进料: 查物性数据:(查物理化学手册或化工原理附录) 易挥发组分比热c 1= kJ/kgK 难挥发组分比热c 2= kJ/kgK 易挥发组分汽化潜热r 1= kJ/kgK 难挥发组分汽化潜热2= kJ/kgK 进料温度t 1= ℃进料组成对应的泡点温度t 2= ℃(根据进料组成查平衡数据) ∴平均r =z f r 1*分子量M轻组分+(1- z f ) r 2*分子量M 重组分= kJ/mol平均c p = z f c 1*分子量M 轻组分+(1- z f ) c 2*分子量M 重组分= kJ/KmolKq= (参考p310习题11) 计算q 线方程:11---=q x x q qy F 3.2.4 回流比取R=(1.1-1.8)R min 最小回流比R min = 回流比R=3.2.5 操作线方程精馏段操作线方程为: 1111n n D R y x x R R +=+++ 提馏段操作线方程为: W m m x WqF L W x W qF L qF L y -+--++=+''13.2.6 理论板数的计算(逐板计算或作图法)精馏段理论板数= ,第 块为进料板 提馏段=总理论板数N T =3.3 实际塔板数的计算3.3.1全塔效率E T由O’connel关联图查得全塔效率E T,见《化工原理》P347,图8-32平均粘度的计算:各组分在平均塔温下的粘度线性加和得到μav= μ1x F1+ μ2(1-x F1)3.3.2实际板数N E N E=N T/E T4塔的结构计算板式塔主要尺寸的设计计算,包括塔高、塔径的设计计算,板上液流形式的选择、溢流装置的设计,塔板布置、气体通道的设计等工艺计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

淮阴工学院课程设计说明书作者: 学号:系(院):专业:题目: 苯-甲苯筛板精馏塔的设计指导者:2010 年 6 月化工原理课程设计说明书中文摘要精馏是利用混合液中组分挥发度的差异,实现组分高纯度分离的多级蒸馏操作,即同时实现多次部分汽化和部分冷凝的过程。

实现精馏操作的主体设备是精馏塔。

塔设备是能够实现蒸馏的气液传质设备,广泛应用于化工、石油化工、石油等工业中,其结构形式基本上可以分为板式塔和填料塔两大类。

我国石油工业具有一定的水平,但还是一个发展中的国家,摆在我们石油工作者面前的任务是繁重的。

因此必须坚持独立自主、自力更生,革新挖潜,全面提高,综合利用,大搞化工原料,赶超世界先进水平。

关键词:精馏塔塔板苯—甲苯塔板负荷淮阴工学院化工原理课程设计任务书设计条件:设计内容:1、精馏塔的物料衡算;2、塔板数、压降的计算;3、精馏塔的工艺条件及有关物性数据的计算;4、精馏塔的相关工艺尺寸计算;5、绘制精馏塔设计条件图。

指导教师:胡涛2010年 6 月目录1. 引言 (6)1.1 塔设备的分类 (6)1.2 塔设备在化工生产中的作用和地位 (6)1.3 设计条件 (6)1.4 问题研究 (6)2. 板式塔的设计 (6)2.1 工业生产对塔板的要求 (6)2.2 设计方案的确定 (7)2.2.2 操作压力的选择 (7)2.2.3 进料热状况的选择 (7)2.2.4 加热方式的选择 (7)2.2.5 回流比的选择 (7)3 工艺流程图 (7)4. 工艺计算及主体设备的计算 (8)4.1 精馏塔的物料衡算 (8)4.1.1 原料液及塔顶、塔底产品的摩尔分率 (8)4.1.2 原料液及塔顶、塔底产品的平均摩尔质量 (8)4.1. 3 物料衡算 (8)4.2 塔板数的确定 (9)4.2.1 理论板层数NT的求取 (9)4.2.2 实际板层数的求解 (9)4.3 精馏塔的工艺条件及有关物性数据计算 (9)4.3.1 操作压力的计算 (10)4.3.2 操作温度计算 (11)4.3.3 平衡摩尔质量的计算 (11)4.3.4 平均密度的计算 (12)4.3.5 液体平均表面张力计算 (13)4.3.6 液体平均粘度计算 (13)4.4 精馏塔的塔体工艺尺寸计算 (14)4.4.1 塔径计算 (14)4.4.2 精馏塔有效高度的计算 (15)4.5. 塔板主要工艺尺寸的计算 (15)4.5.1 溢流装置计算 (15)4.5.2 塔板布置 (16)4.6. 筛板的流体力学验算 (17)4.6.1 塔板压降 (17)4.6.2 液面落差 (18)4.6.3 液沫夹带 (18)4.6.4 漏液 (19)4.6.5 液泛 (19)4.7 塔板负荷性能图 (19)4.7.1 漏液线 (20)4.7.2 液沫夹带 (20)4.7.3 液相负荷下限线 (21)4.7.4 液相负荷上限线 (21)4.7.5 液泛线 (22)5. 辅助设备的草图及选型 (24)5.1 回流冷凝器 (24)5.2 再沸器 (25)结束语 (27)参考文献 (27)引言1.1 塔设备的分类塔设备是能够实现蒸馏的气液传质设备,广泛应用于化工、石油化工、石油等工业中,其结构形式基本上可以分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射的方式穿过板上的液层,进行传质于传热。

在正常操作下,气相为分散相,液相为连续相,气相组成呈阶梯变化,属于逐级接触逆流操作过程。

填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(有时也采用并流向下)流动,气体两相密切接触进行传热与传质。

在正常操作过程中,气相为连续相,液相为分散相,气相组成呈连续变化,属于微分接触逆流操作过程。

1.2 塔设备在化工生产中的作用和地位精馏过程的实质是利用混合物中各组分具有不同的挥发度。

即在同一温度下,各组分的饱和蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,汽相中的重组分转移到液相中,从而达到分离的目的。

因此精馏塔操作弹性的好坏直接关系到石油化工企业的经济效益。

在化工生产中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有非常重大的影响。

1.3 设计条件进料量每小时160千摩尔,原料中含苯55%(摩尔分率),以沸点状态送入塔内。

要求塔顶馏出物含苯96%(摩尔分率),塔釜残液中含苯不大于4%,操作回流比取最小回流比的2.5倍。

1.4 问题研究本设计是针对苯—甲苯的分离而专门设计的塔设备。

根据设计条件以及给出的数据描述出塔温度的分布,求得最小回流比以及塔顶的相对挥发度、塔釜的相对挥发度、全塔平均相对挥发度,又根据物料平衡公式分别计算出精馏段和提馏段的汽、液两相的流量。

之后,计算塔板数、塔径等。

根据这些计算结果进行了塔板结构的设计等。

计算和设计这些之后进行了有关的力学性能计算和一系列的校核。

2.板式塔的设计2.1 工业生产对塔板的要求:①通过能力要大,即单位塔截面能处理的气液流量大。

②塔板效率要高。

③塔板压力降要低。

④操作弹性要大。

⑤结构简单,易于制造。

在这些要求中,对于要求产品纯度高的分离操作,首先应考虑高效率;对于处理量大的一般性分离(如原油蒸馏等),主要是考虑通过能力大。

2.2设计方案的确定2.2.1装置流程的确定精馏装置包括精馏塔,原料预热器,再沸器,冷凝器,釜液冷却器和产品冷却器等设备。

蒸馏过程按操作方式不同,可分为连续精馏和间歇精馏两种流程。

在本次的设计中,是为分离苯—甲苯混合物。

对于二元混合物的分离,应该采用连续精馏流程。

2.2.2操作压力的选择蒸馏过程按操作压力不同,可分为常压蒸馏,减压蒸馏和加压蒸馏。

一般除热敏性物系外,凡通过常压分离要求,并能用江河水或循环水将馏出物冷凝下来的物系,都应采用常压精馏。

根据本次任务的生产要求,应采用常压精馏操作。

2.2.3进料热状况的选择蒸馏操作有五种进料热状况,它的不同将影响塔内各层塔板的汽、液相负荷。

工业上多采用接近泡点的液体进料和饱和液体进料,通常用釜残液预热原料。

所以这次采用的是泡点进料。

2.2.4加热方式的选择由于采用泡点进料,将原料液加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝气冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

2.2.5回流比的选择回流比是精馏操作的重要工艺条件,其选择的原则是使设备费用和操作费用之和最低。

苯—甲苯混合液是属易分离物系,最小回流比较小,故操作回流比取最小回流比的2.0倍。

塔釜采用间接蒸汽加热,塔顶产品经冷却后送至储罐。

3工艺流程图板式塔主要由筒体、封头、塔内构件(包括塔板、降液管和受液盘)、人孔、进出口管和群座等组成。

按照塔内气、液流动的方式,可将塔板分为错流与逆流塔板两类。

工业应用以错流式塔板为主,常用的由泡罩塔、筛板塔、浮阀塔等。

此次设计按照要求选用筛板塔来分离苯-甲苯系。

4.工艺计算及主体设备的计算4.1 精馏塔的物料衡算苯的摩尔质量=78.11 kg/kmol甲苯的摩尔质量=93.13 kg/kmol原料处理量F=160 kmol/h进料苯的摩尔分率F x =0.55塔顶苯的摩尔分率D x =0.96塔顶易挥发组分的回收率η=94%总物料衡算:F = D + W易挥发(苯)组分衡算:W F D W F x D x x ⨯=⨯+⨯塔顶易挥发组分(苯)的回收率:η= D D 100%F Fx x ⨯⨯⨯ 联立解得 94%1600.55/86.2/0.96FDF x D mol h mol h x η⨯⨯⨯⨯=== 16086.273.8/W F D mol h =-=-=1600.5586.20.960.07173.8F D W F x D x x W ⨯-⨯⨯-⨯=== 4.2 塔板数的确定4.2.1理论板层数T N 的求取苯--甲苯属理想物系,可采用图解法求理论板层数。

①由手册查得苯--甲苯物系的气液平衡数据,绘出x-y 图,见图1。

②求最小回流比及操作回流比采用作图法求最小回流比。

在图1中对角线上,自点e (0.55,0.55)作垂线ef 即为进料线(q 线),该线与平衡线的交点坐标为q y = 0.75 q x = 0.55故最小回流比为R m in =0.960.75 1.050.750.55D q q q x y y x --==-- 取操作回流比为R=2=2 1.05=2.1 ③求精馏塔的气、液相负荷2.186.2181.02/L RD mol h ==⨯=(1)(2.11)86.2267.22/V R D mol h =+=+⨯='181.02160341.02/L L F mol h =+=+='267.22/V V mol h ==④求操作线方程精馏段操作线方程181.0286.20.960.6770.310267.22267.22D L D y x x x x V V =+=+⨯=+提留段操作线方程'341.0273.8'0.071 1.2760.0196''267.22267.22W L Wy x x x x V V =-=-⨯=-⑤图解法求理论塔板数采用图解法求理论塔板数,如图1所示。

求解结果为:总理论板层数 N T = 10.5(包括再沸器)进料板位置 N T = 5图1 图解法求理论板层数4.2.2实际板层数的求解精馏段实际板层数N 精= 47.6980.52=≈提留段实际板层数N 提=6.512.5130.52=≈4.3精馏塔的工艺条件及有关物性数据计算以精馏段为例进行计算4.3.1操作压力的计算设塔顶表压 P表= 4 kPa塔顶操作压力 PD= 101.3 + 4 =105.3 kPa 每层塔板压降ΔP = 0.7 kPa进料板压力 PF = 105.30.78110.9+⨯=kPa精馏段的平均压力105.3110.9108.12mP+== kPa4.3.2操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中苯、甲苯的饱和蒸气压由安托尼方程计算,计算过程略。

计算结果如下:塔顶温度 tD=82.1℃进料板温度 tF=泡点温度确定在110.9kPa下溶液的泡点需采用试差法。

经过几次试差后,得到泡点 t = 92 ℃进料板温度 tF= 92℃精馏段平均温度 tm=(82.l+92)/2 = 87.05℃4.3.3 平衡摩尔质量的计算塔顶平均摩尔质量计算由xD = y1= 0.96, 查平衡曲线(见图1),得x1= 0.889MVDm= 0.96⨯78.11 + (1-0.96) 92.13 = 78.67kg/kmolMLDm=0.889 ⨯78.11 + (1-0.889) 92.13 = 79.67kg/kmol 进料板平均摩尔质量计算由图解理论板(见图1),得yF= 0.702查平衡曲线(见图1),得x F = 0.495M VFm = 0.702 ⨯78.11 + (1-0.702) 92.13 =82.29kg/kmol M LFm =0.495 ⨯ 78.11 + (1-0.495) 92.13 = 85.19kg/kmol精馏段平均摩尔质量M Vm = ( 78.67+82.29) /2 = 80.48kg/kmol M Lm = (79.67 + 85.19) / 2 = 82.43kg/kmol4.3.4平均密度的计算 ①气相平均密度计算 由理想气体状态方程计算,即Vm ρ=m Vm m RT M P = 108.180.488.314(87.05273.15)⨯⨯+ = 2.91kg/m 3 ②液相平均密度计算 液相平均密度依下式计算,即1i i i a ρρ=∑塔顶液相平均密度的计算 由t D =82.1℃,查手册得A ρ = 812.7 kg/m 3B ρ = 807.9 kg/m 3LDm ρ =1(0.96/812.70.04/807.9)+ =812.5kg/m 3进料板液相平均密度的计算 由t F =92℃,查手册得A ρ= 734.1kg/m 3B ρ = 734.3 kg/m 3进料板液相的质量分率a A =0.49578.110.49578.110.50592.13⨯⨯+⨯ = 0.4541734.20.4540.546()734.1734.3LFm ρ==+精馏段液相平均密度为Lm ρ=(812.5+734.2)/2 = 773.35kg/m 34.3.5液体平均表面张力计算 液相平均表面张力依下式计算,即Lm i i x σσ=∑塔顶液相平均表面张力的计算 由t D =82.1℃,查手册得A σ=21.24 mN/mB σ =21.42 mN/mLDm σ= 0.96+⨯24.210.04⨯21.42 = 21.25mN/m进料板液相平均表面张力的计算 由t F =92℃,查手册得A σ=19.82mN/mB σ =20.61mN/m0.49519.820.50520.61=20.22mN/m LFm σ=⨯+⨯精馏段液相平均表面张力为Lm σ=(21.25+20.22)/2 = 20.74mN/m4.3.6液体平均粘度计算 液相平均粘度依下式计算,即lg lg Lm i i x μμ=∑塔顶液相平均粘度的计算 由t D =82.1℃,查手册得A μ =0.302 mPa·sB μ =0.306 mPa·slg LDm μ= 0.96×lg(0.302)+ (1-0.96)×lg(0.306)LDm μ=0.302 mPa·s进料板液相平均粘度的计算 由t F =92℃,查手册得A μ =0.276 mPa·sB μ =0.283 mPa·slg LFmμ= 0.495×lg(0.276)+ (1-0.495)×lg(0.283)LFm μ=0.280 mPa·s精馏段液相平均表面张力为Lm μ = (0.302 +0.280)/2 = 0.291mPa •s4.4精馏塔的塔体工艺尺寸计算4.4.1塔径计算精馏段的气、液相体积流率为V s =Vm vm VM ρ3600= 3267.2280.482.053/3600 2.91m s ⨯=⨯L s =Lm Lm LM ρ3600 = 3181.0282.430.00536/3600773.35m s ⨯=⨯由 u m ax = CVVL ρρρ- 式中C 由式5-5计算,其中的由图5-1查取,图的横坐标为h h L V (2/1)V L ρρ = 0.0053636002.0533600⨯⨯(1/2773.35)2.91= 0.0426取板间距H T =0.40m ,板上液层高度h L = 0.06m,则H T - h L = 0.40-0.06 = 0.34m查图5-1得,C 20 = 0.075C = C 20(2.0)20Lσ = 0.075(0.220.74)20= 0.0755 um ax 773.35 2.912.91- = 1.228 m/s取安全系数为0.7,则空塔系数为u = 0.7 u m ax = 0.7⨯1.228 = 0.860 D =uV s π44 2.0531.7440.860m π⨯=⨯按标准塔径圆整后为D =1.8 m 塔截面积为A T =4πD 2= 4π⨯ 1.82=2.543 m 2 实际空塔系数为u =2.0530.807/2.543m s = 4.4.2精馏塔有效高度的计算 精馏段有效高度为Z 精 = (N 精 -1)H T = (8-1) ×0.4=2.8m提馏段有效高度为Z 提 = (N 提 -1)H T =(13-1)×0.4=4.8m在进料板上方开一人孔,其高度为0.8m 故精馏塔的有效高度为Z= Z 精+ Z 提+0.8=2.8+4.8+0.8=8.4m4.5.塔板主要工艺尺寸的计算4.5.1溢流装置计算因塔径D =1.8m ,可选用单溢流弓形降液管,采用凹形受液盘。