SMT Process Basic Theory详细

SMT基础知识中文基本名词解释

SMT基础知识中文基本名词解释SMT,又称表面贴装技术,是一种电子元器件安装技术,主要应用于电子产品的制造和组装。

在这种技术中,电子元器件被安装在印刷电路板的表面,因此名为表面贴装技术。

本文将介绍有关SMT基础知识的中文基本名词解释。

1. 贴片元件贴片元件是指表面贴装技术中使用的电子元器件,包括电阻、电容、二极管、三极管等等。

这些元器件通常都是小型化的,并采用带状或卷带包装方式,以便于自动化插装设备和SMT设备的操作。

2. PCBPCB,即印刷电路板,是SMT技术中非常重要的组成部分。

它通过在其表面上涂上一层聚酰亚胺等介质材料,再将电子元器件粘贴在上面。

通过透过贴片元件,电路板上的线路完成电子元器件之间的连接,从而实现电路的功能。

3. SMDSMD,即表面贴装器件,也称为surface mount device,是表面贴装器件的英文缩写。

其特点是小型、轻便、节省空间等,这些特性使得SMD非常适合用于电子产品的组装和制造。

4. SMT设备SMT设备是用于表面贴装技术的自动化设备。

其中包括多种设备,如贴片机、烘箱、印刷设备、检测和维修设备等。

这些设备用于处理各种规模的生产,大幅提高了生产效率。

5. 贴片机贴片机是SMT设备中最关键的一种设备。

它是用于将小型电子元器件自动地粘贴和焊接到印刷电路板上的设备。

根据不同的固定方式,贴片机可分为吸嘴贴片机和直接底部贴片机。

6. 贴片工艺贴片工艺是指表面贴装技术的工艺过程,包括料站设备、贴片机设备、烘箱设备、检测设备等一系列工艺流程,以及每个流程的具体操作规范。

正确的工艺方法和操作规范可以提高电路生产的质量和提高生产效率。

7. 焊接工艺焊接工艺是SMT技术中非常重要的组成部分。

它指的是将电子元器件与印刷电路板上的线路连接起来,以便于电子元器件之间进行通讯或者数据传输。

焊接工艺通常分为各种类型,包括波峰焊接、热气流焊接、红外焊接等。

8. 焊点焊点是指表面贴装技术中电子元器件与印刷电路板上的线路相连的部分。

SMT制程原理简介

零件置放零件置放-II (PICK/PLACE)

• Handy Terminal -條碼掃瞄 • Component Barcode Label -元件條碼 • Vacuum Package Component Storage -真空包裝零件儲存 • Pick& Place Misplacement Record -置件偏移記錄

7Leabharlann • Z-CHECK厚度量測儀

SMT EQUIPMENT-III EQUIPMENT• DATAPAQ REFLOW TRACKERReflow Temperature Curve Record-回焊爐溫度曲線記 回焊爐溫度曲線記 錄器

• FUJI DT III2D Measurement & Feeder Calibration-座標机 座標机

3

電阻

電容

電感

三角晶體

BGA

IC

4

SMT FLOW

領料

Receive Materials

備料

Prepare Materials

錫膏印刷

Printing Solder Paste

零件置放

Pick/Place

迴焊

Reflow

ICT

In Circuit Test

修整

Touch Up

目檢

Visual Inspection

錫膏印刷錫膏印刷-I (PRINTING SOLDER PASTE)

1.工程目的(ENG. PURPOSE): 均勻的印刷錫膏 Uniform depositing solder paste . 2.作業重點(OPERATION IMPORTANTS): 2.1 確認程式名稱 Confirm the correct program. 2.2 確認鋼板名稱與作業標準書相符 Confirm the stencil name by the SOP 2.3 錫膏印刷品質 10 The printed quality.

SMT基本名称解释

SMT基本名词解释AAccuracy(精度):测量结果与目标值之间的差额。

Additive Process(加成工艺):一种制造PCB导电布线的方法,通过选择性的在板层上沉淀导电材料(铜、锡等)。

Adhesion(附着力):类似于分子之间的吸引力。

Aerosol(气溶剂):小到足以空气传播的液态或气体粒子。

Angle of attack(迎角):丝印刮板面与丝印平面之间的夹角。

Anisotropic adhesive(各异向性胶):一种导电性物质,其粒子只在Z轴方向通过电流。

Annular ring(环状圈):钻孔周围的导电材料。

Application specific integrated circuit (ASIC特殊应用集成电路):客户定做得用于专门用途的电路。

Array(列阵):一组元素,比如:锡球点,按行列排列。

Artwork(布线图):PCB的导电布线图,用来产生照片原版,可以任何比例制作,但一般为3:1或4:1。

Automated test equipment (ATE自动测试设备):为了评估性能等级,设计用于自动分析功能或静态参数的设备,也用于故障离析。

Automatic optical inspection (AOI自动光学检查):在自动系统上,用相机来检查模型或物体。

BBall grid array (BGA球栅列阵):集成电路的包装形式,其输入输出点是在元件底面上按栅格样式排列的锡球。

Blind via(盲通路孔):PCB的外层与内层之间的导电连接,不继续通到板的另一面。

Bond lift-off(焊接升离):把焊接引脚从焊盘表面(电路板基底)分开的故障。

Bonding agent(粘合剂):将单层粘合形成多层板的胶剂。

Bridge(锡桥):把两个应该导电连接的导体连接起来的焊锡,引起短路。

Buried via(埋入的通路孔):PCB的两个或多个内层之间的导电连接(即,从外层看不见的)。

smt设备原理与应用第一章概述

SOD Small Outline Diode

SOT Small Outline Transistor

SOIC Small Outline Integrated Circuit

CC

Chip Carrier

LCC Leadless Chip Carrier

PLCC Plastic Leadless Chip Carrier

LCCC Leadless Ceramic Chip Carrier

MELF Metal Electrode Face Bonding

QFP Quad Flat Package

BGA ball grid array

小外形结构 小外形封装 小外形封装分立二极管 小外形封装分立三极管 小外形集成电路

芯片载体 无引线芯片载体 塑封无引线芯片载体 无引线陶瓷芯片载体 金属电极柱形电阻 四边引脚扁平封装 球栅阵列封装

Surface mounting lends itself well to a high degree of automation, reducing labor cost and greatly increasing production rates. SMDs can be one-quarter to one-tenth the size and weight, and one-half to onequarter the cost of equivalent through-hole parts.

Components became much smaller and component placement on both sides of a board became far more common with surface mounting than through-hole mounting, allowing much higher circuit densities.

SMT基本名词解释

S urface M ount T echnology表面贴装技术:一种现代电路板组装技术,它实现了电子产品组装的高密度、高可靠、小型化、低成本和生产自动化。

目前,先进的电子产品,特别是在计算机及通讯类电子产品组装中,已普遍采用SMT 技术。

本网站主要介绍有关表面贴装技术的基础理论,工艺流程行业质量标准,探讨常见工艺质量问题,发布技术发展新动态,最新的技术文章以及电子制造业的其它技术。

SMT基本名词解释AAccuracy(精度):测量结果与目标值之间的差额。

Additive Process(加成工艺):一种制造PCB导电布线的方法,通过选择性的在板层上沉淀导电材料(铜、锡等)。

Adhesion(附着力):类似于分子之间的吸引力。

Aerosol(气溶剂):小到足以空气传播的液态或气体粒子。

Angle of attack(迎角):丝印刮板面与丝印平面之间的夹角。

Anisotropic adhesive(各异向性胶):一种导电性物质,其粒子只在Z轴方向通过电流。

Annular ring(环状圈):钻孔周围的导电材料。

Application specific integrated circuit (ASIC特殊应用集成电路):客户定做得用于专门用途的电路。

Array(列阵):一组元素,比如:锡球点,按行列排列。

Artwork(布线图):PCB的导电布线图,用来产生照片原版,可以任何比例制作,但一般为3:1或4:1。

Automated test equipment (ATE自动测试设备):为了评估性能等级,设计用于自动分析功能或静态参数的设备,也用于故障离析。

Automatic optical inspection (AOI自动光学检查):在自动系统上,用相机来检查模型或物体。

BBall grid array (BGA球栅列阵):集成电路的包装形式,其输入输出点是在元件底面上按栅格样式排列的锡球。

Blind via(盲通路孔):PCB的外层与内层之间的导电连接,不继续通到板的另一面。

SMT 流程介绍PPT学习课件

DEK/INF API

SPI NG

锡膏厚度SPEC 2pcs/2H

Cyber SE500

2020/3/2 B

15

SMT Process

流程

管制重点

B

点胶机

黑胶 ~ 1.保存期限内. 2.保存温度 2 ℃~8 ℃. 3. 自然回温 ≧ 8 hrs. 点胶机~ 1.点胶位置

2.点胶量.

YI LI: EM5701

PASS

PASS

AOIB

Reflow

Highspeed Mounter

Glue Dispenser

VI

Printer

ICT

OK

Fail

Repair

2020/3/2

Clean solder PasteSystem Ass’y

OK FAIL

Repair

14

SMT Process

流程

2020/3/2

8

SMT Materials

2020/3/2

9

SMT Materials

2020/3/2

10

SMT Materials

2020/3/2

11

SMT Production Process Design

Acronyms and Abbreviations

SMT – Surface Mounted Technology SMD – Surface Mounted Devices PCBA – Printed Circuit Board +Assembly AOI – Automatic Optic Inspection SPI – Solder Paste Inspection VI – Visual inspection ICT – In Circuit Tester ATE – Automatic Test Equipment T/U – Touch Up DC – Direct Current F/T – Function Test

SMT基础知识培训教材(精)

SMT基础知识培训教材一、教材内容1.SMT基本概念和组成2.SMT车间环境的要求.3.SMT工艺流程.印刷技术:4.4。

1焊锡膏的基础知识。

4.2钢网的相关知识.4。

3刮刀的相关知识。

4.4印刷过程。

4。

5印刷机的工艺参数调节与影响4.6焊锡膏印刷的缺陷,产生原因及对策。

5.贴片技术:5。

1贴片机的分类.5.2贴片机的基本结构。

5.3贴片机的通用技术参数.5.4工厂现有的贴装过程控制点.5.5工厂现有贴装过程中出现的主要问题,产生原因及对策.5.6工厂现有的机器维护保养工作。

6.回流技术:6.1回流炉的分类。

6。

2GS—800热风回流炉的技术参数。

6.3GS—800热风回流炉各加热区温度设定参考表。

6.4GS—800回流炉故障分析与排除对策.6.5GS-800保养周期与内容.6。

6SMT回流后常见的质量缺陷及解决方法.6。

7SMT炉后的质量控制点7.静电相关知识。

《SMT基础知识培训教材书》二.目的为SMT相关人员对SMT的基础知识有所了解。

三.适用范围该指导书适用于SMT车间以及SMT相关的人员.四.参考文件3。

1IPC—6103。

2E3CR201《SMT过程控制规范》3.3创新的WMS五.工具和仪器六.术语和定义七.部门职责八.流程图九.教材内容1.SMT基本概念和组成:1.1SMT基本概念SMT 是英文:SurfaceMountingTechnology 的简称,意思是表面贴装技术。

1.2 SMT 的组成总的来说:SMT 包括表面贴装技术,表面贴装设备,表面贴装元器件及SMT 管理。

2.SMT 车间环境的要求 2。

1SMT 车间的温度:20度—--28度,预警值:22度-——26度 2。

2SMT 车间的湿度:35%-——60%,预警值:40%——-55% 2.3所有设备,工作区,周转和存放箱都需要是防静电的,车间人员必须着防静电衣帽。

3.SMT 工艺流程: OK NO44,当到达,随着外力的停止,焊锡膏黏度又迅速回升,这样就不会出现印刷图形的塌落和漫流,得到良好的印刷效果.4.1.4影响焊锡膏黏度的因素 4。

SMT基本名词解释

1)焊料和焊接基礎知識Fundamentals of solders and soldering2)SMT組裝工藝SMT assembly processes3)SMT 回流焊接前的問題reflow soldering problems occurred prior to reflow4)SMT 回流焊接中的問題reflow soldering problems occurred during reflow5)SMT回流焊接后的問題reflow soldering problems occurred atpost-reflow6)匯流曲線优化Reflow profile optimization7)國際無鉛焊接執行狀況Status of global lead-free soldering implementation8)最具代表性無鉛合金及其特性Prevailing lead-free alloys and their properties9)無鉛表層處理及其相關特性Lead-free surface finishes and their relative performance10)無鉛焊接元件和基材Components & substrates for lead-free soldering11)無鉛回流焊接組裝Assembly with lead-free reflow solderinga)印刷Printingb)回流曲線Profilesc)特殊回流曲線Special profilesd)微孔設計對空洞的影響Effect of microvia design on voidinge)回流气体Reflow Atmospheref)檢測Inspectiong)返修Rework12)無鉛波峰焊接組裝Assembly with lead-free wave solderinga)波峰焊料組成Wave solder compositionb)波峰焊机兼容性Wave machine compatibilityc)污染的影響Effect of contaminationd)無鉛焊料缺陷Lead-free solder defects13)無鉛焊點可靠性Reliability of lead-free solder jointsa)合金的影響Effect of alloyb)表層處理的影響Effect of surface finishc)微結构Microstructure14)可靠性缺陷原理Reliability failure mechanismsa)Grain boundary sliding and cavitationb)銅的影響Effect of Cuc)Grain and 金屬化合物尺寸IMC sized)Effect of cooling rate on creepe)Diffusion cavitation of mixed alloysf)混合合金空洞Voiding of mixed alloysg)IMC plate15)無鉛焊接面臨的挑戰Challenges of lead-free solderinga)黑色焊盤Black padsb)IMCc)焊盤脫离Fillet liftd)燈芯狀焊料Solder wickinge)潤濕不良Poor wettingf)Trace fractureg)錫須Tin whiskerh)表面粗糙Rough appearancei)熱損傷Thermal damagej)助焊劑殘留清洗Flux residue cleaningk)Conductive anodic filamentl)Toxicity。

SMT基础目录1

第1章概论1.1 SMT 的发展及其特点1.1.1 SMT的发展过程1.1.2 SMT的组装技术特点1.2 SMT及SMI工艺技术的基本内容1.2.1 SMT的主要内容1.2.2 SMT工艺技术的基本内容1.2.3 SMT工艺技术规范1.2.4 SMT生产系统的组线方式1.3 习题第2章表面组装元器件2.1 表面组装元器件的特点和种类2.1.1 表面组装元器件的特点2.1.2 表面组装元器件的种类2.2 无源表面组装元件SMC2.2.1 SMC的外形尺寸2.2.2 表面组装电阻器2.2.3 表面组装电容器2.2.4 表面组装电感器2.2.5 SMC的焊端结构2.2.6 SMC元件的规格型号表示方法2.3 表面组装器件SMD2.3.1 SMD分立器件2.3.2 SMD集成电路及其封装方式2.3.3 集成电路封装形式的比较与发展2.4 SMT元器件的包装方式与使用要求2.4.1 SMT元器件的包装2.4.2 对SMT元器件的基本要求与选择2.4.3 湿度敏感元器件的保管与使用2.5 习题第3章表面组装基板材料与SMB设计3.1 SMT 印制电路板的特点与材料3.1.1 SMB的特点3.1.2 基板材料3.1.3 SMB基材质量的相关参数3.1.4 CCI常用的字符代号3.1.5 CCI的铜箔种类与厚度3.2 SMB设计的原则与方法3.2.1 SMB设计的基本原则3.2.2 常见的SMB设计错误及原因3.3 SMB设计的具体要求3.3.1 PCB整体设计3.3.2 SMC/SMD焊盘设计3.3.3 元器件方向、间距、辅助焊盘的设计3.3.4 焊盘与导线连接的设3.3.5 PCB可焊性设计3.3.6 PCB光绘资料与光绘操作流程3.4习题第4章表面组装工艺材料4.1 贴片胶4.1.1 贴片胶的用途4.1.2 贴片胶的化学组成4.1.3 贴片胶的分类4.1.4 表面组装对贴片胶的要求4.2 焊锡膏4.2.1 焊锡膏的化学组成4.2.2 焊锡膏的分类4.2.3 表面组装对焊锡膏的要求4.2.4 焊锡膏的选用原则4.2.5 焊锡膏使用的注意事项4.2.6 无铅焊料4.3 助焊剂4.3.1 助焊剂的化学组成4.3.2 助焊剂的类型4.3.3 对助焊剂性能的要求及选用4.4 清洗剂4.4.1 清洗剂的化学组成4.4.2 清洗剂的分类与特点4.5 其他材料4.5.1 阻焊剂4.5.2 防氧化剂4.5.3 插件胶4.6 习题第5章表面组装涂敷与贴装技术5.1 表面组装涂敷技术5.1.1 再流焊工艺焊料供给方法5.1.2 焊锡膏印刷机及其结构5.1.3 焊锡膏的印刷方法5.1.4 焊锡膏印刷工艺流程5.1.5 印刷机工艺参数的调节5.1.6 刮刀形状与制作材料5.1.7 全自动焊锡膏印刷机开机作业指导5.1.8 焊锡膏全自动印刷工艺指导5.1.9 焊锡膏印刷质量分析5.2 SMT贴片胶涂敷工艺5.2.1 贴片胶的涂敷5.2.2 贴片胶涂敷工序及技术要求5.2.3 使用贴片胶的注意事项5.2.4 点胶工艺中常见的缺陷与解决方法5.3 贴片设备5.3.1 自动贴片机的类型5.3.2 自动贴片机的结构5.3.3 贴片机的主要技术指标5.4 贴片工艺5.4.1 对贴片质量的要求5.4.2 贴片机编程5.4.3 全自动贴片机操作指导5.4.4 贴片质量分析5.5 手工贴装sMT元器件5.6 习题第6章表面组装焊接工艺6.1 焊接原理与表面组装焊接特点6.1.1 电子产品焊接工艺6.1.2 SMT焊接技术特点6.2 表面组装的自动焊接技术6.2.1 浸焊6.2.2 波峰焊6.2.3 再流焊6.2.4 再流焊炉的工作方式和结构6.2.5 再流焊设备的类型6.2.6 全自动热风再流焊炉作业指导6.3 SMT元器件的手工焊接6.3.1 手工焊接SMT元器件的要求与条件6.3.2 SMT元器件的手工焊接与拆焊6.4 SMT返修工艺6.4.1 返修的工艺要求与技巧6.4.2 chip元件的返修6.4.3 SOP、QFP、PLCc元器件的返修6.4.4 SMT印制电路板返修工作站6.4.5 BcA、csP芯片的返修6.5 SMT焊接质量缺陷及解决方法6.5.1 再流焊质量缺陷及解决办法6.5.2 波峰焊质量缺陷及解决办法6.5.3 再流焊与波峰焊均会出现的焊接缺陷6.6 习题第7章表面组装清洗工艺7.1 清洗技术的作用与分类7.1.1 清洗的主要作用7.1.2 清洗方法分类及溶剂的种类和选择7.2 溶剂清洗设备7.2.1 批量式溶剂清洗设备7.2.2 连续式溶剂清洗设备7.3 水清洗工艺及设备7.4 超声波清洗7.5 习题第8章表面组装检测工艺8.1 来料检测8.2 工艺过程检测8.2.1 目视检验8.2.2 自动光学检测(AOI)8.2.3 自动X射线检测(x-Ray)8.3 ICT在线测试8.3.1 针床式在线测试仪8.3.2 飞针式在线测试仪8.4 功能测试(FCT)8.5 习题第9章SMT生产线与产品质量管理9.1 SMT组装方式与组装工艺流程9.1.1 组装方式9.1.2 组装工艺流程9.2 SMT生产线的设计9.2.1 生产线的总体设计9.2.2 生产线自动化程度设计9.2.3 设备选型9.3 SMT产品组装中的静电防护技术9.3.1 静电及其危害9.3.2 静电防护原理与方法9.3.3 常用静电防护器材9.3.4 电子产品作业过程中的静电防护9.4 SMT产品质量控制与管理9.4.1 依据ISO一9000系列标准做好SMT生产中的质量管理9.4.2 生产质量管理体系的建立9.4.3 生产管理9.4.4 质量检验9.5 习题。

SMT基础知识ppt

05

smt质量控制

设备质量控制

设备维护与保养

01

定期对表面贴装设备进行维护和保养,确保设备运行稳定性和

精度。

设备校准

02

定期对表面贴装设备的各项参数进行校准,以确保设备符合工

艺要求。

设备验证

03

对新购置或维修后的设备进行性能验证,确保其性能达到预期

要求。

原材料质量控制

原材料检验

对进厂的元器件、材料等应进行必要的检验,以 确保其质量符合要求。

废弃物减少

SMT技术正在采用各种措施减少生产过程中的废弃物产生,如 减少包装材料、优化生产计划等。

smt技术发展前景

与其他技术的融合

随着SMT技术的发展,它正在越来越多地与其它技术融 合,如MEMS、3D封装等,以提高生产效率和可靠性。

新材料和新工艺的应用

随着新材料和新工艺的不断涌现,SMT技术正在积极探 索和应用这些新技术,以提高生产效率和降低成本。

电容

固定电容

电解电容、陶瓷电容、云母电容

特殊电容

可变电容、多层电容、钽电容

电感

固定电感

线圈电感、磁珠、共模电感

特殊电感

可调电感、阻尼电感、滤波电感

其他smt元件

二极管

整流二极管、稳压二极管、开 关二极管等

三极管

低频三极管、高频三极管、达林 顿管等

IC芯片

数字IC、模拟IC、混合IC等

03

smt设备

smt发展历史

1

20世纪60年代,出现了最初的表面贴装技术, 元件被放置在PCB表面上的焊盘上,通过手工 或机械方式进行焊接。

2

20世纪70年代,出现了自动贴片机和焊膏印刷 机,提高了生产效率和精度。

SMT制程介绍SMT Process Introduction(英文版)

2020/10/27

FUJI NXT M3 X 5h

4.Multi-Function Mounter Function Introduction

2020/10/27

FUJI NXT M3 X 4+M6 X 2h

Multi-Function Mounter Function Introduction

MULTIFUNCTION MOUNTER FUJI-TRAX sFyustnecmtion Station

GLUE DISPENSER

HIGH SPEED CHIP PLACER FUJI-TRAX system GLUE DISPENSER

HIGH SPEED CHIP PLACER FUJI-TRAX system Packing station

2020/10/27

1.Screen Printer Function Introduction

2020/10/27

FUJI GPX

Screen Printer Function Introduction

2020/10/27

2.SPI Station Function Introduction

7.Reflow Oven station Introduction 8.QC Station Introduction 9.ICT Station Introduction 10.Function Station Introduction 11.Packing Station Introduction

ICT Station Function Introduction

2020/10/27

ICT Equipment Structure

ICT Station Function Introduction

有关SMT质量管理体系

最高管理者必须确保:对质量管理体系进行策 划,以满足质量目标要求;在对质量管理体系 的变更进行策划和实施时,保持质量管理体系 的完整性。

19

2.3.4 职责,权限和沟通

(1)最高管理者必须确保企业内的职责、权限 得到规定和沟通

质量职责要求:

不符合规范要求的产品或过程,必须迅速通知 给负有纠正措施职责和权限的管理者。

负责产品质量的人员,为了纠正质量问题,必 须有权停止生产。

所有班次的生产操作,必须指负责人员,或 委派代表,以确保产品质量。

20

(2)管理者代表

最高管理者必须指定一名管理者,无论该成员在 其他方面的职责如何,必须具有以下方面的职责 和权限:

1)确保质量管理体系所需的过程得到建立、实 施和保持;

6)制造

制造或装配以下事项的过程:生产原材料、生产 件或服务件、装配、热处理、焊接、喷漆、电镀 或其他最终服务。

4

(1)术语和定义

7)预知性维护 基于针对通过预知可能的失效模式的过程数

据而避免维护问题的活动。 8)预防性维护 为消除设备失效和非计划的生产中断而策划

的活动,是制造过程设计的输出。 9)超额运费 由于产生额外交付导致的额外的成本或费用。

16

2.3 管理职责 2.3.1 管理承诺

最高管理者必须通过以下活动,对其建立、实施质量管 理体系并持续改进其有效性的承诺提供证据:

1)向企业传达满足顾客和法律法规要求的重要 性;

2)制定质量方针; 3)确保质量目标的制定; 4)进行管理评审; 5)确保资源的获得。

最高管理者必须评审产品实现过程和支持过程,以确保 它们的有效性和效率。最高管理者必须以增进顾客满意 为目的,确保顾客的要求得到确定并予以满足。

smt全流程培训教材

1.SMT介绍及末来的发展趋势P3-P6

2.SMT的组成P7

3.SMT必备的四大工序P7-11

4.SMT结构P12

5.SMT常用术语p13-18

6.SMT物料常识(分类及封装)P19-29

7.SMT流程P30

8.SMT各工序检验标准及作业方法p31-44

9.7S知识P45-46

10.ESD知识P47-53

11.ISO知识P54-63

12.手工焊接介绍及焊接标准P64-67

13.SMT制程异常及原因对策P68

第一课:

1、何为SMT

SMT(Surface Mount Technology)表面贴装技术

是将SMT专用电子零件(SMD)经由焊接媒介物(例如:锡膏SOLDERPASTE或接着剂ADHESIVE焊接于电路板上的技术,此技术为美国60年代末,为发展太空科技而研发的高科技技术,后被日本加以改良,广泛运用于产业科技而普及化。

4. 2集成电路SM T化小型化

IC的封装形式由传统的或SO P、LCC或Q FP向小型化细间距方向发展, 0. 3 mm脚间距的IC业已面市,同时向BGA方向发展。

4. 3焊接技术日趋成熟

焊接的质量受到材料和设备的制约,早在94年焊接设备厂家已制造出惰性气体下的波峰焊和回流焊设备;免清洗工艺在那时已出现,现在免清洗工艺正在流行,今后的几年,在我国裸铜PCB、高密度PCB采用惰性气体下的焊接、免清洗工艺也会流行起来。

SMT培训教材

SURFACE MOUNT TECHNOLOGY

余显浓

2008-4

SJ/T 10666 - 1995《表面组装组件的焊点质量评定》

SJ/T 10670 - 1995《表面组装工艺通用技术要求》

smt基本知识

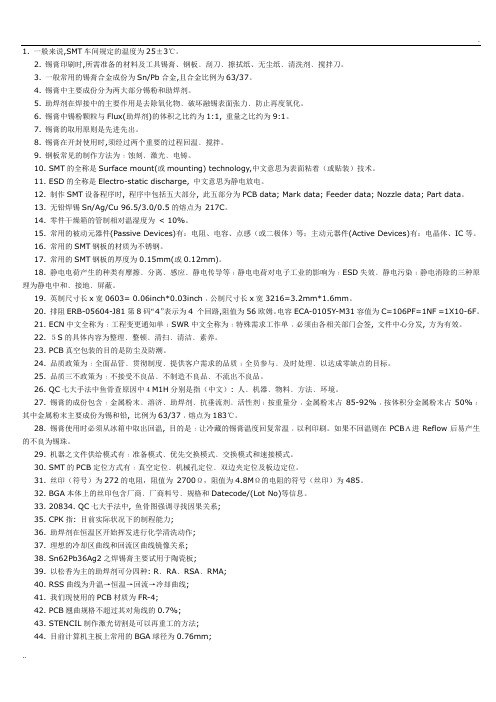

1. 一般来说,SMT车间规定的温度为25±3℃。

2. 锡膏印刷时,所需准备的材料及工具锡膏、钢板﹑刮刀﹑擦拭纸、无尘纸﹑清洗剂﹑搅拌刀。

3. 一般常用的锡膏合金成份为Sn/Pb合金,且合金比例为63/37。

4. 锡膏中主要成份分为两大部分锡粉和助焊剂。

5. 助焊剂在焊接中的主要作用是去除氧化物﹑破坏融锡表面张力﹑防止再度氧化。

6. 锡膏中锡粉颗粒与Flux(助焊剂)的体积之比约为1:1, 重量之比约为9:1。

7. 锡膏的取用原则是先进先出。

8. 锡膏在开封使用时,须经过两个重要的过程回温﹑搅拌。

9. 钢板常见的制作方法为﹕蚀刻﹑激光﹑电铸。

10. SMT的全称是Surface mount(或mounting) technology,中文意思为表面粘着(或贴装)技术。

11. ESD的全称是Electro-static discharge, 中文意思为静电放电。

12. 制作SMT设备程序时, 程序中包括五大部分, 此五部分为PCB data; Mark data; Feeder data; Nozzle data; Part data。

13. 无铅焊锡Sn/Ag/Cu 96.5/3.0/0.5的熔点为217C。

14. 零件干燥箱的管制相对温湿度为< 10%。

15. 常用的被动元器件(Passive Devices)有:电阻、电容、点感(或二极体)等;主动元器件(Active Devices)有:电晶体、IC等。

16. 常用的SMT钢板的材质为不锈钢。

17. 常用的SMT钢板的厚度为0.15mm(或0.12mm)。

18. 静电电荷产生的种类有摩擦﹑分离﹑感应﹑静电传导等﹔静电电荷对电子工业的影响为﹕ESD失效﹑静电污染﹔静电消除的三种原理为静电中和﹑接地﹑屏蔽。

19. 英制尺寸长x宽0603= 0.06inch*0.03inch﹐公制尺寸长x宽3216=3.2mm*1.6mm。

20. 排阻ERB-05604-J81第8码“4”表示为4 个回路,阻值为56欧姆。

SMT制程管理实务浅述

经验的误区(四)

• 要养成怀疑经验的习惯,我想最好是通过对 SMT技术知识的深入认识。理由是,当你对这 门科技有了较深的认识。工作上的急促繁忙、 市场优良课程的缺乏、工厂内交流和研究氛围 的缺乏、管理层对知识开发的不支持或不懂到 懂的过程,而这过程正提供了无数次我们可能 因稀罕经验而停顿的机会。所以在我们尚 未达 到一定水平,尚 未能较自然的运用怀疑功能时, 我们必须常常下意识的对自己说:怀疑!怀疑!

1、管理是软科学,没一定公式可遵循。但方法、模式、 工具是有的。

2、管理常牵涉到人事,因此除了科学的一面外,离不 了感情的另一面。两者间的平衡是成功的关键因素之 一。

3、管理因带感情成分,在引进国外技术时必须在科 学和感情上给予区分,并配合本身的背景方才能发挥 得好

4、在引进管理技术的过程,用户本身内部的条件对 执行的成败的影响较在科技引进上为深。所需时间也

制程管理的观念

• 制程管理在观念上有彻底而重要的改变、 那就是不提倡检查,更不容忍错误发生

• 任何返修工作都可能给成品质量添加了 不稳定的因素

• 视程度而定,不良品的出现,很有可能 是产能或制程能力(Process Capability) 不足的一种表现。

制程管理的误区

1. 误以为只要通过设备供应商和一些讲座、交 流之类的活动便能得到所需的。

制程改进

• 制程管理技术优于制造管理技术的重要 之一。制造管理,在生产演化的路程上 进展太慢,甚至相对工发展来说是在退 步。制程管理。由于通过较科学性的管 理,由於不断的在收集生产资料、分析 生产资料,以及注重包括设计在内的全 程整合处理,对生产和选题的改进提供 了十分有利的条件。有了这方面的活动、 制程管理不单给工厂带来生产效率和质 量,也同时带来不断往前改进的工具。

SMT基础知识(MOBI)

2. 4 SMT工艺

锡膏印刷 锡膏的使用与保管: • 使用前必须搅拌,使锡膏及焊剂充分混合 • 锡膏添加完后,要及时盖好容器盖 • 锡膏使用完毕后,要及时放回冰箱冷冻

• 热敏元件可考虑选用含Bi的低熔点锡膏

2. 4 SMT工艺

锡膏印刷 锡膏选用: • 有细间距引脚封装的产品应选择锡粉颗粒

度小的锡膏(20—45um) 目前电子行业中使用最普遍的无铅焊锡膏为

锡银铜合金成分如SAC305\SAC405

2. 4 SMT工艺

锡膏印刷

锡膏粘度:粘度是锡膏的一个重要特性,我 们要求其在印刷行程中,其粘性越低,则 流动性越好,易于流入模板孔内,印到 PCB的焊盘上。在印刷过后,锡膏停留在 PCB焊盘上,其粘性高,则保持其填充的 形状,而不会往下塌陷 。锡膏标准的粘 度是在大约500kcps-1200kcps范围内, 较为典型的800kcps用于模板丝印是理想 的。

2. 4 SMT工艺

锡膏印刷 模板:又称钢板,目前行业使用的普遍为激

光刻钢板,钢板的质量直接影响锡膏印刷 的质量,其中钢板厚度及开口尺寸、形状 是其影响的主要因素。

2. 4 SMT工艺

锡膏印刷

模板厚度:钢板厚度及尺寸基本决定了锡膏 的印刷量。制作时必须根据线路板的组装 密度、元器件大小、引脚间距(Pitch)等 选择合适的钢板厚度。通常小CHIP件及 窄间距IC要求锡膏量要少一些,则选择的 钢板厚度要薄一些。当线路板上分布元件 较复杂,要求锡膏量较悬殊时,可对钢板 做局部处理,如阶梯钢板

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

UNLOADER

AOI

REFLOW

AOI

M / S II

M/SI

INVERTER

PRINTER

AOI

C/SI

C / S II

C / S III

UNLOADER

AOI

REFLOW

AOI

M / S II

M/SI

MI

WS

TEST

附注 : 紅色外框工站為 目前公司未使用工站

五. SMT PROCESS

• SMT process 主要涉及以下內容:

當然我們可以用鋼板上一般開孔作為MARK , 這是程 式制作的問題

STENCIL制作基本原理

鋼板開孔基本方法

C ) STEP UP & STEP DOWN 鋼板

STEP UP鋼板是金屬板局部加厚突出 , 用 來滿足制程中要求PCB上局部錫膏厚度 加大的需求. 之前我們公司有使用 , 此种 鋼板對印刷機及刮刀 , 鋼板等要求十分 高 , 印刷品質管制較困難 . 一般不建議 使用 STEP DOWN鋼板是金屬板局部厚度降 低,以滿足制程中要求PCB上局部錫膏 厚度減少的要求 . 此种鋼板多用與高 密度 , 小間距的零件制程中 . 如手機 板制作, NOTE BOOK等制作過程 .

SOLDER PASTE - - 錫膏的檢驗內容

1.Bonding Test 2.Solder-joint Quality

10.銅片腐蝕試驗

11.表面絕緣阻抗 12.錫粉粒徑

3.焊點外觀檢驗

4.殘留物檢驗 5.BGA焊點SIZE檢驗 6.合金及不純物檢驗 7.銅鏡試驗

13.錫粉顆粒形狀

14.金屬含量試驗 15.粘度檢驗 16.錫球試驗 17.錫膏粘力試驗

1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 新制程可行性評估 生產線LAYOUT擬定,產能評估&提升 人力工時評估&人力利用率評估 設備投入&利用率評估 產品品質評估 產品可靠性驗証 產品品質提升&失效分析及對策 原材料品質判定 作業方法訂定&檢討修訂 作業過程監控 COST DOWN & 提供技術支援

STENCIL制作基本原理

LASER鋼板制作基本原理

LASER鋼板 : 利用激光將金屬薄板上部分區域金屬切 割下來以形成所需的開孔,這樣的方式制 作而成的鋼板我們稱謂鐳射鋼板 鐳射鋼板制作精度高, 材料一般為不鏽鋼 , 使用壽命

長, 是現行最為流行的鋼板制作方式.

STENCIL制作基本原理

鋼板的基本組成部分

1) PCB 制造工藝及品質管制 2) SOLDER PASTE 3) STENCIL

4) PRINTER MACHINE

5) LOADER 6) MATERIAL

7) MOUNTING MACHINE

8) REFLOW MACHINE 9) AOI MACHINE 10) SOP

SMT process

3 ) 金屬板有無變形

4 ) 開孔孔壁光滑度 5 ) 開孔尺寸 6 ) 張力大小 7 ) MARK形狀 尺寸 位置

8 ) 鋼板厚度

9 ) 開孔數量 位置

STENCIL制作基本原理

鋼板開孔基本方法

A ) MARK的基本開法 : MARK一般為盲孔,內部填充黑色物質EPOXY 盲孔 通孔

B ) MARK基本形狀:

(4) THINNER

A SOLVENT OR PASTE SYSTEM WITH,OR WITHOUT ACTIVATOR WHICH IS ADDED TO SOLDER PASTE TO: A) REPLACE EVAPORATED SOLVENTS B) ADJUST VISCOSITY C) REDUCE SOLIDS CONTENT

8.鉻酸銀試紙試驗

9.氟含量試驗

SOLDER PASTE - - 錫膏檢驗

BOND TEST

SOLDER PASTE – 錫膏檢驗

BGA Joint Photo Under X-RAY&3D

SOLDER PASTE – 錫膏檢驗

SOLDER JOINT QUALITY

SOLDER PASTE – 錫膏檢驗

• 11) ERSA SCOPE EQIP,. • 12) X-RAY MACHINE • 13) BOND TEST • 14) WETTING BALANCE • 15) TEMP,.&HUMIDUTE TEST • 16) THERMAL SHOCK TEST

• 17) 剝離試驗

• 18) 離子濃度分析 • 19) 鹽霧試驗

A) SOLVENT--FORMS SOLUTION OF ACTIVATOR AND BLANKET MATERIAL B) ACTIVATOR--CLEANS POWDER AND SURFACE TO BE SOLDERED OF OXIDATION AND PROMOTES WETTING C) BLANKET MATERIAL-- PROVIDES THERMAL CONVEYANCE THROUGHOUT AND PREVENTS REOXIDATION

二. SMT定義

• SMT(Surface mount technology)

表面著裝技術,表面粘貼技術

-----通過一定的工藝過程,將零件貼裝于PCB 表面,以達成既定的机械性能和電器性能.

SMT 基本工藝流程

模板印刷----利用模板將 錫膏准确地塗布在PCB 的正确位置

零件貼裝----將零件置放 在正确位置,達成既定之 零件置放目的 迴焊---- 加熱,使錫膏熔 化,將零件和PCB焊接在 一起,以達成既定的机械 性能 電器性能

錫膏印刷在PCB上,120分鐘內需完成迴焊作業,愈時需清洗

SMT STENCIL

A ) STENCIL 制作基本原理 B ) STENCIL 基本常識 C ) STENCIL 驗收基本項目 D ) STENCIL 基本開孔方法

E ) 其它鋼板知識了解

STENCIL制作基本原理

模板制作的方法主要分為三种﹕

印刷錫膏

零件置放

迴焊

三. PTH定義

• 業界內常稱謂 DIP ,其源于波峰焊制程中零 件腳浸在錫波中從而達到焊接的目的.此稱 謂多用于 “日係” 工廠.

• 而PTH是PLATE THROUGH HOLE 的簡 稱,多用于 “美係” 工廠,意為板子通孔制 程.

• 業界認知:

DIP = PTH

PTH基本工藝流程

插件

M/I ---- 將零件插放在既定的 位置,達成插件的目的

波峰焊接

W/S ----將零件通過熔化的焊錫 波,利用焊錫將所插之零件與 PCB焊接在一起,以達成既定之 机械性能 電器性能

四.MB NORMAL LAYOUT

LOADER PRINTER AOI C/SI C / S II C / S III

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

TUP NL-005S42B

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

錫膏的運輸 儲存 使用

1. 生產使用期限 錫膏生產完畢應立即分裝,保存期限為 < 6個月 2. 錫膏運送條件 錫膏運輸過程中應封閉儲裝, 並附有冷卻措施, 運輸 包裝不得破損, 標簽不得模糊不清 3. 錫膏儲存及使用 儲存條件 : 0 – 10 º 儲存期限 : 3 個月 C 錫膏使用前需回溫6H以上, 自動攪拌時間 1 – 4 分鐘 具体數值需參考攪拌機轉速等 新舊錫膏不得混合于同一容器中儲存

一. PROCESS 的定義

• 制程 (PROCESS)---- 即制造工藝流程 ,是

設計產品制造的工藝,保証產品順利產出 ,

同時要求投入成本盡量減少 ,產出能力盡

可能高 ,產品品質達到並超出既定要求.

process = SMT process + PTH process

制程的主要內容

• 制程主要包括以下幾方面內容:

Result: 相同條件下TUP錫膏某些位置FLUX殘留較多;相同條件下ALPHA錫膏 FLUX殘留相對較少

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE – 錫膏檢驗

SOLDER PASTE - - 錫膏的成份

(3) THICKENER IMPARTS

A) RHEOLOGICAL PROPERTIES TO FACILITATE: A-1 DISPENSING A-2 SCREEN PRINITING A-3 STENCIL PRINTING B) IMPARTS THICKNESS ABILITY TO MAINTAIN COMPONENT POSITION ON THE BOARD

金屬板與張网 連接 鋼板網框 鋼板金屬 板部分

鋼板張網 部分

STENCIL制作基本原理

鐳射鋼板制作管制項目:

1 ) 光斑大小 2 ) 波長

3 ) 頻率

4 ) 切割速度 5 ) 金屬板厚度 6 ) 張网方式 7 ) 張网力量

8 ) 金屬板扭曲度

STENCIL制作基本原理

鋼板驗收基本項目:

1 ) 金屬板外觀 2 ) 張網外觀

• 化学蚀刻(chemical etching) : 递减工艺