新代系统配VE变频器参数说明

变频器器参数设置大全

变频器器参数设置大全变频器是一种用于控制电动机运行速度和扭矩的设备,主要通过改变电机的供电频率和电压来实现。

在使用变频器时,正确的参数设置对于设备的运行效果至关重要。

以下是变频器参数设置的一些重要参数及其解释:1.主控制参数主控制参数决定了变频器的运行模式和控制方式。

常见的主控制参数包括:-控制模式:选择正确的控制模式,如速度控制、扭矩控制或位置控制等,根据实际需求进行设置。

-倍数模式:选择是否需要倍数运行,若选择了倍数运行,则会根据设定的倍数对电机的速度进行调节。

-运行频率范围:设定变频器的运行频率范围,通常为电机额定频率的±10%。

-运行频率上限:设定变频器的最大运行频率,即电机的最高转速。

2.输出参数输出参数决定了变频器的输出功率和电压等级。

常见的输出参数包括:-输出功率:设定变频器的输出功率,通常为电机的额定功率。

-输出电压:根据电机的额定电压选择合适的输出电压。

3.速度参数速度参数用于设定电机的运行速度及相关控制参数。

常见的速度参数包括:-目标速度:设定电机的运行目标速度,可以设定为固定值或通过外部输入控制。

-加速时间:设定电机从静止状态加速到目标速度所需的时间,较短的加速时间可以提高设备的响应速度。

-减速时间:设定电机从目标速度减速到静止状态所需的时间,根据实际需求进行设置。

4.过载保护参数过载保护参数用于保护变频器和电机免受过载运行的影响。

常见的过载保护参数包括:-过载保护等级:根据电机的额定功率选择适当的过载保护等级,过载保护等级通常为电机额定功率的倍数。

-过载保护时间:设定电机在过载状态下可以持续运行的时间,超过设定的时间将自动停机以避免损坏电机。

5.故障报警参数故障报警参数用于设定变频器故障发生时的报警方式和保护措施。

常见的故障报警参数包括:-故障报警类型:设定故障报警的类型,如过流、过压、过载、短路等。

-故障报警动作:设定故障报警时采取的措施,如停机、降速、输出故障代码等。

变频器参数设置方法

变频器参数设置方法变频器参数众多,要如何进行变频器参数设置呢,这里给大家介绍一下。

变频器参数设置(一)变频器的设定参数较多,每个参数均有一定的选择范围,使用中常常遇到因个别参数设置不当,导致变频器不能正常工作的现象,因此,必须对相关的参数进行正确的设定。

1 、控制方式:即速度控制、转距控制、PID 控制或其他方式。

采取控制方式后,一般要根据控制精度进行静态或动态辨识。

2 、最低运行频率:即电机运行的最小转速,电机在低转速下运行时,其散热性能很差,电机长时间运行在低转速下,会导致电机烧毁。

而且低速时,其电缆中的电流也会增大,也会导致电缆发热。

3 、最高运行频率:一般的变频器最大频率到 60Hz ,有的甚至到400 Hz ,高频率将使电机高速运转,这对普通电机来说,其轴承不能长时间的超额定转速运行,电机的转子是否能承受这样的离心力。

4 、载波频率:载波频率设置的越高其高次谐波分量越大,这和电缆的长度,电机发热,电缆发热变频器发热等因素是密切相关的。

5 、电机参数:变频器在参数中设定电机的功率、电流、电压、转速、最大频率,这些参数可以从电机铭牌中直接得到。

6 、跳频:在某个频率点上,有可能会发生共振现象,特别在整个装置比较高时;在控制压缩机时,要避免压缩机的喘振点。

变频器参数设置(二)变频器功能参数很多,一般都有数十甚至上百个参数供用户选择。

实际应用中,没必要对每一参数都进行设置和调试,多数只要采用出厂设定值即可。

一、加减速时间加速时间就是输出频率从0 上升到最大频率所需时间,减速时间是指从最大频率下降到0 所需时间。

通常用频率设定信号上升、下降来确定加减速时间。

在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定要求:将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸;减速时间设定要点是:防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。

变频器参数的设置

变频器参数的设置一、基本参数设置1.频率范围:根据实际需求,设置变频器的最小和最大输出频率,用于控制电机的转速调节范围。

2.频率分辨率:设置变频器的频率分辨率,即变频器每次增加或减小的频率值,影响电机的转速调节精度。

3.过载保护:设置变频器的过载保护参数,以保护电机不被过载损坏。

4.扭矩限制:根据实际需求,设置电机的最大输出扭矩,以保证电机在工作时不超载。

二、电机参数设置1.电机类型:根据实际应用,选择合适的电机类型,如三相异步电机、直流电机等。

2.电机功率:设置电机的额定功率,以使变频器能够合理控制电机的输出功率。

3.电机电压:设置电机的额定电压,以保证变频器输出的电压与电机匹配。

4.电机电流:设置电机的额定电流,以保证变频器输出的电流与电机匹配。

5.电机频率:设置电机的额定频率,即电机的额定转速。

三、速度控制参数设置1.加速时间:设置电机从静止到额定转速的加速时间,影响电机启动的平稳性。

2.减速时间:设置电机从额定转速到静止的减速时间,影响电机停止的平稳性。

3.过弱判据:设置电机启动时的最低电流限制,以防止电机过弱无法正常启动。

4.过强判据:设置电机运行时的最高电流限制,以防止电机过载损坏。

四、保护参数设置1.过载保护:设置电机的过载保护参数,当电机达到设定的过载电流时,变频器会自动停机保护电机。

2.过热保护:设置电机的过热保护参数,当电机温度达到设定阈值时,变频器会自动停机保护电机。

3.断相保护:设置电机的断相保护参数,当电机出现相位断路时,变频器会自动停机保护电机。

4.缺相保护:设置电机的缺相保护参数,当电机出现相位缺失时,变频器会自动停机保护电机。

五、其他参数设置1.PID参数:设置变频器的PID参数,用于闭环控制电机的转速或位置。

2.限制频率:设置变频器输出频率的上下限,以防止电机超速或超频率运行。

3.轴向力控制:设置电机的轴向力控制参数,用于保护电机轴承。

在进行变频器参数设置时,需要根据实际应用需求和电机的特性,选择合适的参数数值。

新代系统伺服参数的设定方法:

Y ASKAWA伺服参数的设定方法:参数号码说明初始值设定值备注PN000 控制模式0000 0010 0000为速度模式0010为位置模式PN100 速度回路增益40 40PN101 积分常数2000 20PN102 位置增益回路40 50PN110 在线自动调谐开关0010 0001 自动调谐完成后再设为2PN200 位置控制指令型态0000 0001 0000为脉波列+方向信号0001为正转脉波列+反转脉列PN201 马达一转输出脉波数16384 2000 要输入4倍频前(分频比)PN202 电子齿轮比分子 4 2048PN203 电子齿轮比分母 1 125PN408 共震率波功能0000 0001PN409 共震率波频率2000 350 (每一轴的共震频率不一样)PN50A 正转行程极限2100 8100 2100为打开正转禁止保护功能8100为关闭正转禁止保护功能PN50B 反转行程极限6543 6548 6543为打开反转禁止保护功能6548为关闭反转禁止保护功能FN001 自动调谐刚性设定 4 4 设定越大刚性越强1.分频比的设定:设定范围为16----16384电机型号编码器规格分辨率编码器脉冲数设定范围(比特)(P/R)A 13 2048 16—2048B,1 16 16384 16—16384C,2 17 32768 16—16384 备注:对于13比特的编码器,在将PN201设定为2049以上时,变为2048 假若用的是C型编码器,若你的马达一圈要转10MM,则你的分频比为2500 若你的马达一圈要转8MM,则你的分频比为2000,因为我们的精度为1U 2.电子齿轮的设定立法:1.首先要确认机械规格减速比滚珠丝杠节距滑轮直径等2.确认编码器的脉冲数3.决定指令的单位(是0.01还是0.001MM)4.用指令单位,求出负载轴旋转1圈的负载移动量度假若滚珠丝杠的镙距为5MM,指令的单位为0。

变频器的参数设定及运行

变频器的参数设定及运行变频器是一种用于控制交流电机速度和电力输出的电子设备,它能够通过改变输入电压和频率来调整电机的转速。

在实际应用中,正确的参数设置和运行是保证变频器正常工作的关键。

本文将介绍变频器的参数设定和运行过程,以及一些注意事项。

一、参数设定1.输入电压和频率:变频器需要根据电网电压和频率来确定合适的参数设定,一般来说,标准工作范围为380V±10%、50Hz±1%。

如果电网电压和频率波动较大,可以使用额外的电压调整器和频率稳定器。

2.输出电压和频率:输出电压和频率决定了电机的转速,一般情况下,可以根据应用需要进行设定。

在设定输出电压和频率时需要考虑电机的额定电压和频率。

3.加速时间和减速时间:加速时间和减速时间分别指电机从静止状态到额定转速的时间和从额定转速停止的时间。

加速时间和减速时间的设定要根据实际需求来确定,一般来说,加速时间和减速时间不宜过长或过短。

4.出风口温度:变频器运行时会产生一定的热量,为了确保设备的正常运行,需要设定适当的出风口温度上限,超过该温度应自动报警或停机。

5.过载保护:变频器设定的过载保护参数会根据电机的额定功率和负载情况来确定。

过载保护参数设置过小会导致误报警,设置过大则可能造成电机过载损坏。

6.故障报警:变频器设定的故障报警参数包括过流、过压、过载、短路等,根据实际情况进行设定。

二、运行过程1.启动和停机:在启动之前,首先检查变频器的输入电压和频率是否符合要求,确保各个参数设置正确。

启动时,逐渐增加输出频率和电压,使电机平稳启动;停机时,逐渐降低输出频率和电压,使电机平稳停止。

2.运行监测:运行过程中需要监测变频器和电机的运行状态,包括温度、电流、转速等参数,及时发现异常情况并进行处理。

3.维护保养:定期对变频器进行清洁和维护保养,包括除尘、检查散热器、紧固螺栓等,确保设备的正常运行。

三、注意事项1.变频器的安装位置要离散热器较远,避免高温环境造成散热不良。

台达变频器VE参数设置

序言感謝您採用台達高機能‧向量型交流電機驅動器VFD-VE系列。

VFD-VE係採用高品質之元件、材料及融合最新的微電腦控制技術製造而成。

本手冊提供給使用者安裝、參數設定、異常診斷、排除及日常維護交流電機驅動器相關注意事項。

為了確保能夠正確地安裝及操作交流電機驅動器,請在裝機之前,詳細閱讀本使用手冊,並請妥善保存及交由該機器的使用者。

交流電機驅動器乃精密的電力電子產品,為了操作者及機械設備的安全,請務必交由專業的電機工程人員安裝試車及調整參數,本手冊中有”危險”、”注意”等符號說明的地方請務必仔細研讀,若有任何疑慮的地方請連絡本公司各地的代理商洽詢,我們的專業人員會樂於為您服務。

以下為特別需要注意的事項:1. 實施配線,務必關閉電源。

2. 切斷交流電源後,交流電機驅動器數字操作器指示燈未熄滅前,表示交流電機驅動內部仍有高壓十分危險,請勿觸摸內部電路及零組件。

3. 絕對不可以自行改裝交流電機驅動器內部的零件或線路。

4. 絕不可將交流電機驅動器輸出端子U/T1、V/T2、W/T3連接至AC電源。

5. 交流電機驅動器端子務必正確的接地。

230V系列第三種接地,460V系列特種接地。

6. 本系列變頻器是用於控制三相感應電機的變速運轉,不能用於單相電機或作其它用途。

7. 本系列變頻器不能使用於維持生命裝置等有關人生安全的場合。

1. 請勿對驅動器內部的零組件進行耐壓測試,因驅動器所使用的半導體易受高壓擊穿而損壞。

2. 驅動器的電路板有CMOS IC極易受靜電的破壞,故在未做好防靜電措施前請勿用手觸摸電路板。

3. 即使電機是停止的,驅動器的主回路端子仍然可能帶有危險的高壓。

4. 只有合格的電機專業人員才可以安裝、配線及修理保養驅動器。

1. 當驅動器某些功能被設定後,可能在電源輸入後會立即起動電機開始運轉。

2. 請選擇安全的區域來安裝交流電機驅動器,防止高溫及日光直接照射,避免溼氣和水滴的潑濺。

3. 請防止小孩或一般無關民眾接近交流電機驅動器。

变频器常用参数概念和设置

变频器常用参数概念和设置变频器是一种用于调节交流电动机速度的设备,它通过改变电动机的供电频率来控制电动机转速。

变频器常用参数涉及到输入电压、输出电压、频率、转速、输出功率、工作模式等。

下面将详细介绍变频器常用参数的概念和设置。

1.输入电压:输入电压是指变频器供电的电源电压。

变频器通常支持不同的输入电压级别,如单相220V、三相380V等。

在使用变频器时,需要根据实际电源电压选择合适的变频器型号。

2.输出电压:输出电压是指变频器输出到电动机的电压。

变频器可以根据需要将输入电压转换成不同的输出电压,以满足电动机的工作需求。

通常输出电压与输入电压成比例,或略低于输入电压。

3.频率:频率是指变频器输出的供电频率,也就是改变电动机转速的参数。

变频器可以调节频率范围,通常为0-100Hz,也有更大范围的变频器。

不同的设备和应用场景需要不同的工作频率。

4.转速:转速是指电动机的旋转速度。

变频器可以通过调节输出频率来改变电动机的转速,通常以转/分钟(RPM)为单位。

转速设置需要根据实际工作要求进行调整,以满足不同负载和工艺要求。

5.输出功率:输出功率是指变频器输出的电动机可用功率。

变频器可以根据需要调整输出功率,以满足电动机的额定功率要求。

输出功率一般与电动机的额定功率相匹配。

6.工作模式:变频器有不同的工作模式,常见的有V/F控制模式和矢量控制模式。

V/F控制模式是根据电动机的转速和电压的比例关系来控制电动机转速。

矢量控制模式是根据电动机的转速和电压的相对关系来控制电动机转速,并且可以实现更高精度的转速控制。

根据实际应用需求,可以进行以下设置来优化和调整变频器的性能:1.频率设置:根据工艺要求和设备特性,设置合适的输出频率范围。

2.转速设置:根据工作需求,设置电动机的额定转速和工作转速范围,以及转速的加速度和减速度。

3.输出电压设置:根据电动机的额定电压,设置合适的输出电压,以保证电动机运行的稳定性和有效性。

新代系统配ve变频器参数说明

关于新代系统配台达VFD-VE系列变频器的相关说明主轴实现速度控制模式和位置控制模式(C轴模式),台达VE系列变频器输入输出端子与系统的连接和参数设置如下:1.变频器输入点接线FWD--------O06 MI1----------O09 MI2----------O07 MI3----------O07 MI4----------O0802-11 多功能指令输出RELAY1 11 故障输出 02-12 多功能指令输出RELAY239 内部定位完成05 电机参数05-00 电机参数自动测量 0 Auto-tuning 时设1并按RUN 健运转05-01 电机满载电流 单位A 05-02 电机额定功率 单位KW 05-03 电机额定转速 单位RPM 05-04 电机极数 4 4极电机05-05 电机无载电流 在执行完Auto-tuning 后自动填入的电机性能数据05-06 电机参数Rs 05-07 电机参数Rr 05-08 电机参数Lm 05-09 电机参数Lx 05-10 电机选择1 第一台电机 06 保护参数06-00 低电压准位 360 单位V 06-01 过电压失速防止900 单位V 10 回授控制10-00编码器每转产生之脉冲数1024根据编码器来设定10-01 编码器脉冲信号输入形式 10:无功能1:A/B 相脉冲列 A 相超前B 相90度为正转 2:A/B 相脉冲列 B 相超前A 相90度为正3:A 相为脉冲列,B 相为方向符号,L 为反转,H 为正转4:A 相为脉冲列,B 相为方向符号,L 为正转,H为反转5:单相输入10-02 PG 回授讯号错误处理 2警告并自由停车10-15 输入脉冲形式 1 0:无功能1:A/B 相脉冲列 A 相超前B 相90度为正转 2:A/B 相脉冲列 B 相超前A 相90度为正转3:A 相为脉冲列,B 相为方向符号,L 为反转,H 为正转4:A 相为脉冲列,B 相为方向符号,L 为正转,H为反转10-17 电子齿轮比A 100 根据主轴马达到主轴的编码器来设定,转速=脉冲频率/编码器点数*电子齿轮A/电子齿轮B10-18 电子齿轮比B 100 10-19 PG 零点 0 C 轴回原点的位置 10-20 PG 零点范围 15 内部定位位置范围10-23 位置前馈10 10-24 PG 定位加减速时间5 10-27 机械齿轮A 10-28 机械齿轮B11 进阶参数11-00 系统控制 1 ASR 自动调整11-01 系统惯量标幺量400 默认值 11-02 低速频宽 1511-03 高速频宽 15 1-11零速频宽15下面是余秋雨经典励志语录,欢迎阅读。

新代系统参数

541/542/543/546/XYZ第六轴切削加速时间(ms)

621/622/623/626/XYZ第六轴切削时的最高速度(mm/min)

641/642/643/646/XYZ第六轴加速到加速度1G所需的时间

821

X轴寻原点速度(mm/min)

刀臂:Z轴换刀点(与2803一致)

3411

刀臂:X轴换刀点(与2801一致)

3412

MLC暂存器92,刀臂:设1警报开关打开

3413

刀臂:刀臂寸动(0关,4开启)

3414

刀臂:第四轴回原点功能:0关,1开启

3415

刀臂:第四轴功能:0关,1开启

3416

刀臂:主轴夹刀确认时间0.2s

3417

刀臂:主轴放刀确认时间0.2s

1

22

设定Y轴对应的伺服轴

2

23

设定Z轴对应的伺服轴

3

26

设定第六轴对应的伺服轴(W轴)

4

41

X轴运动方向反向(0或1)

0

42

X轴运动方向反向(0或1)

0

43

Z轴运动方向反向(0或1)

0

46

第六轴轴运动方向反向(0或1)

0

61

X轴解析度(一般为)

2500

62

Y轴解析度(一般为)

2500

63

Z轴解析度(一般为)

1302

启动Y轴齿节误差补偿(0无1单2双)

0

1303

启动Z轴齿节误差补偿(0无1单2双)

0

1306

启动六轴齿节误差补偿(0无1单2双)

0

1321

eneⅴαy变频器说明书

eneⅴαy变频器说明书

一、频率设定:

1、启动频率:此参数用来设定启动时电机从多少频率开始运转。

2、运行频率:根据生产情况调节好电机运转后的旋转频率。

3、频率上下限:这个参数避免用户误操作使频率过高,烧坏电机。

二、频率给定方式:

1、面板调速:可以通过面板的按键调节频率。

2、传感器控制:可以通过传感器的电压或电流变化作为信号输入来控制频率。

3、通讯输入:与PLC等上位机控制其频率。

三、加减速时间:

1、加速时间:加速时间是从其启动频率到运行频率的时间。

2、减速时间:可以设定电机从运行频率到停止所需时间。

四、电机参数设定:可根据使用电机铭牌的额定电压与额定电流在变频器中设定参数,与其对应。

1、运转方向:主要用来设定是否禁止反转。

2、停机方式:用来设定是否刹车停止还是自由停止。

3、电压上下限:根据设备电机电压设定极限,避免烧坏电机。

变频器的参数设定及运行

变频器的参数设定及运行变频器是一种用于调节电机转速的设备,广泛应用于工业生产和机械设备中。

变频器的参数设定和运行对于电机的正常运行和节能效果至关重要。

下面将详细介绍变频器的参数设定和运行方法。

一、变频器参数设定1.额定电压和额定频率:根据电机的额定电压和额定频率进行设定。

一般来说,额定电压为电网电压的95%~105%,额定频率为50Hz或60Hz。

2.输出电压:输出电压是根据电机的额定电压来设定的,通常设置为额定电压的95%~100%。

3.输出频率:输出频率是根据电机的额定频率来设定的,通常设置为额定频率的20%~100%。

4.加速和减速时间:加速和减速时间是指电机从停止到达额定速度或从额定速度到停止所需的时间。

根据实际需要进行设定,通常设置为1~10秒。

5.最大输出电流:最大输出电流是变频器所能提供的最大电流,根据电机的额定电流进行设定。

通常设置为额定电流的110%~150%。

6.过载保护:根据电机的额定功率和工作环境设定过载保护参数,防止电机在工作过程中因过载而损坏。

7.过温保护:根据电机的额定功率和工作环境设定过温保护参数,当电机温度超过设定值时,自动停机或降低输出频率,保护电机。

8.速度曲线:速度曲线是指电机转速随时间变化的曲线。

根据工作需要,可以选择线性曲线、S曲线、指数曲线等不同的曲线形式。

9.制动方式:根据实际需求选择制动方式,可以是动态制动、外接制动电阻等。

二、变频器运行1.检查电机和变频器连接电缆的接触紧固程度和绝缘状况。

2.将变频器的参数设定为适合电机的数值。

3.打开变频器电源,并检查所有指示灯是否正常,无异常后将变频器置于正常运行状态。

4.按下启动按钮,变频器将根据设定的加速时间逐渐提高输出频率,电机开始加速。

5.在电机达到设定的运行频率后,可以进行正常的生产操作。

6.根据需要,可以通过变频器的面板或外部信号调整电机的转速和运行状态。

7.在停机或切换工作状态时,逐渐降低输出频率,直到电机停止。

变频器参数设定及说明

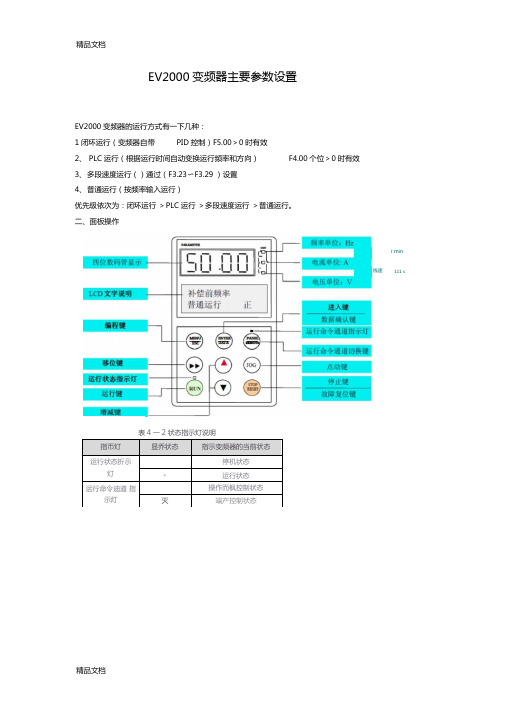

2. 變頻器的操作說明■ 數位操作器之顯示及操作JNEP-31(V) 數位操作器有「DRIVE 模式」及「PRGM 模式」兩種,只有在變頻器停止時,才可以PRGM DRIVE鍵來切換DRIVE 模式及PRGM 模式。

在DRIVE 模式下變頻器才可作運轉操作,在PRGM 模式下,可更改參數內容。

LCD 數位操作器之顯示及按鍵機能如下:運轉模式表示DRIVE : 在驅動 (DRIVE) 模式下,LED 燈亮 FWD : 正轉命令輸入時,LED 燈亮 REV : 反轉命令輸入時,LED 燈亮SEQ : 運轉命令由控制回路端子或RS-485通信埠輸入時,LED 燈亮(REMOTE 模式)REF : 頻率指令由控制回路端子(VIN, AIN)或RS-485通訊埠輸入時,LED 燈亮(REMOTE 模式)LCD 顯示部可顯示中文:2行,每行最多 8 個字 英文:2行,每行最多 20 個字操作按鍵 (各鍵機能如表7)圖10 LCD 操作器各部名稱及機能• Remote/Local 切換鍵機能:• Local 操作模式--運轉指令由數位操作器輸入(SEQ LED 燈熄)。

--頻率指令由數位操作器輸入(REF LED 燈熄)。

• Remote 操作模式--運轉指令由控制回路端子(Sn-04=1時)或RS-485通信埠(Sn-04=2時)輸入(SEQ LED 燈亮)。

--頻率指令由控制回路端子(Sn-05=1時)或RS-485通信埠(Sn-05=2時)輸入(REF LED 燈亮)。

表7 操作按鍵機能RUN ,STOP 燈對應於運轉情形可分「亮燈」「閃爍」「燈熄」三種:亮燈閃爍燈熄■ DRIVE模式和PRGM模式下之顯示內容*1 電源投入後,即進入DRIVE模式,按PRGMDRIVE鍵,才可進入PRGM。

送電後若欲監看電源切斷前之異常內容,可在DRIVE模式下利用Un-□□監看,在DRIVE模式下,若有異常發生時,則隨時顯示異常內容按可RESET 重置異常。

新代系统参数

参数

说明

值

参数

说明

值

1

设定第一轴轴板基址:四槽机800,一体机512

3

设定第一轴IO板基址

512

5

IO板组态

7

9

轴板型态(3为四轴加常闭接点)

3

10

伺服警报接点(0常开,1常闭)

1

11

轴板时脉来源(0一体机,2四槽机)

0

18

高速高精允许最大弦误差(默认值)

15

21

设定X轴对应的伺服轴

1000

2404

Y轴第一软体行程负极限(MM)

1000

2405

Z轴第一软体行程正极限(MM)

1000

2406

Z轴第一软体行程负极限(MM)

1000

3202

I/O扫描时间(0。001ms)

3000

3203

补间时间(0.001ms)

2000

3404

PLC扫描时间(0。001ms)

10000

3205

功能键型态(0:5,1:8)

1

3225

萤幕保护功能延迟时间(分)0是关

3227

萤幕解析度(0:640*480 1,2:800*600)

0

3229

关闭工件坐标功能(0开,1关)

0

3401

MLC暂存器81(第一把刀X坐标)

3402

直排刀库:第一把刀Y坐标;刀劈式刀库:设1是变频器报警功能

3403

直排刀库:X方向刀具之间的距离;刀臂式刀库:设1润滑油报警功能

X轴寻原点的偏移量(BLU)

0

882

Y轴寻原点的偏移量(BLU)

新代系统伺服参数的设定方法:

Y ASKAWA伺服参数的设定方法:参数号码说明初始值设定值备注PN000 控制模式0000 0010 0000为速度模式0010为位置模式PN100 速度回路增益40 40PN101 积分常数2000 20PN102 位置增益回路40 50PN110 在线自动调谐开关0010 0001 自动调谐完成后再设为2PN200 位置控制指令型态0000 0001 0000为脉波列+方向信号0001为正转脉波列+反转脉列PN201 马达一转输出脉波数16384 2000 要输入4倍频前(分频比)PN202 电子齿轮比分子 4 2048PN203 电子齿轮比分母 1 125PN408 共震率波功能0000 0001PN409 共震率波频率2000 350 (每一轴的共震频率不一样)PN50A 正转行程极限2100 8100 2100为打开正转禁止保护功能8100为关闭正转禁止保护功能PN50B 反转行程极限6543 6548 6543为打开反转禁止保护功能6548为关闭反转禁止保护功能FN001 自动调谐刚性设定 4 4 设定越大刚性越强1.分频比的设定:设定范围为16----16384电机型号编码器规格分辨率编码器脉冲数设定范围(比特)(P/R)A 13 2048 16—2048B,1 16 16384 16—16384C,2 17 32768 16—16384 备注:对于13比特的编码器,在将PN201设定为2049以上时,变为2048 假若用的是C型编码器,若你的马达一圈要转10MM,则你的分频比为2500 若你的马达一圈要转8MM,则你的分频比为2000,因为我们的精度为1U 2.电子齿轮的设定立法:1.首先要确认机械规格减速比滚珠丝杠节距滑轮直径等2.确认编码器的脉冲数3.决定指令的单位(是0.01还是0.001MM)4.用指令单位,求出负载轴旋转1圈的负载移动量度假若滚珠丝杠的镙距为5MM,指令的单位为0。

VE变频器参数调整表

05-00

机参数自动量测

1

1

1

00-18 00-20 00-21 00-22 01-00 01-03 01-04 01-12 01-13 05-05 05-06 05-07 05-08 05-09 05-24 00-02

自动稳压功能 频率指令来源设定 运转指令来源设定 停车方式 最大操作频率 第二输出频率设定 第二输出电压设定 第一加速时间 第一减速时间 电机1无载电流 电机1参数Rs 电机1参数Rr 电机1参数LM 电机1参数Lx 转矩补偿增益 参数重置设定

1 2 1 0 92 2.23 6.6 5

1 2 1 0 86.7 2.2 23 6.6 5

1

1

1

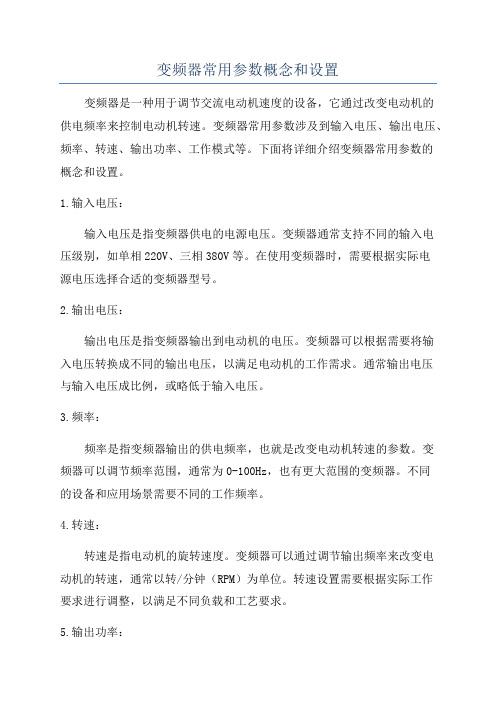

变频器VE型参数表

参数号码 01-01 01-02 05-01 05-02 05-03 05-04 36 第一输出频率设定 55/33.3 第一输出电压设定 380 电机1满载电流 11.6 电机1额定功率 5.5 电机1额定转速 1500/1000 电机1极数 4 参数功能 设定值 50 33.3 380 16.2 7.5 1000 4 63 50 380 24.8 11 1500 4 备注 第一输出频率设定 第一输出电压设定 根据电机铭牌满载电流 根据电机铭牌无载电流 可根据机床要求转速来调整 根据电机实际极数确定 先将皮带拆下后,设置为1,按面板 上RUN,待电机自动停止后,查如下 参数:05-05,05-06,05-07,0508,05-09是否有数据,如没有需重 新操作 取消AVR自动稳压功能 由外部模拟输入 由外部端子操作/键盘操作 50机床为自由停车方式 调整转速偏差,依机床转速确定 切削转矩不够请调整此参数 切削转矩不够请调整此参数 不能小于3 不能小于3 根据电机实际量测数值确定 根据电机实际量测数值确定 根据电机实际量测数值确定 根据电机实际量测数值确定 根据电机实际量测数值确定 根据实际负载情况调节 设0可修改参数,设1不可修改

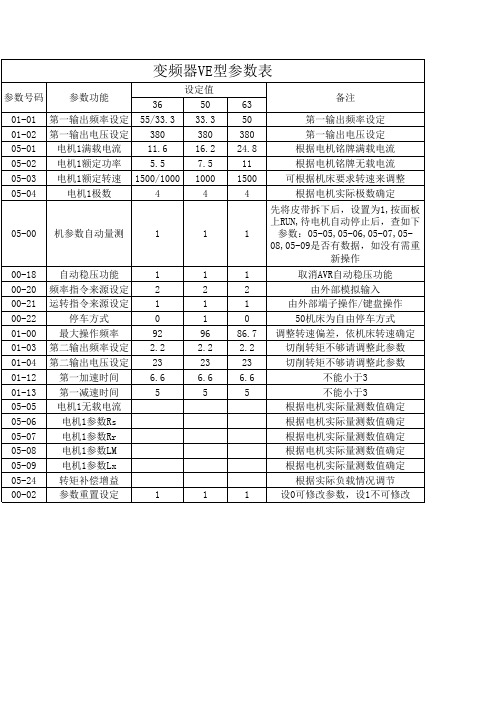

最新ev变频器主要参数设置资料

EV2000变频器主要参数设置EV2000变频器的运行方式有一下几种:1闭环运行(变频器自带PID控制)F5.00>0时有效2、 PLC运行(根据运行时间自动变换运行频率和方向)F4.00个位>0时有效3、多段速度运行()通过(F3.23〜F3.29 )设置4、普通运行(按频率输入运行)优先级依次为:闭环运行>PLC运行>多段速度运行>普通运行。

二、面板操作表4一2状态指示灯说明指帀灯显乔状态指示变频器的当前状态运行状态折示停机状态灯*运行状态运行命令迪道指示灯操作而枫控制状态灭端产控制状态线速r min111 s表1-1操作面梅功能表三、常用运行方式1、从控制面板给定频率运行F5.00=0且F4.00个位=0且多段速度运行关闭2、由4-20mA给定频率运行启动、停止按钮,频率给定在配电柜上(1)接线必须接的线:a 、正反转FW [或REV 其中的一根接 COM 24V b 、频率4-20mA 接CCI 与GND (需串24V 电源)(2 )参数设置F5.00=0且F4.00个位=0且多段速度运行关闭 F0.00 频率给定通道选择 4: CCI 模拟给定(CCI- GND F0.01 保持上次设定的频率 00F0.03 运行命令通道选择 1 :端子运行命令通道(LED 火) F0.05 取大输出频率 50.00Hz F0.12上限频率 50.00Hz F0.13下限频率20.00Hz3、变频器自带PID 控制运行(1)接线必须接的线:a 、正反转 FWD或REV其中的一根,24V;b 、出口压力 4-20mA 接CCI 与GND F0.03 运行命令通道选择 1 :端子运行命令通道(LED 火) F0.05 取大输出频率 50.00Hz F0.12上限频率50.00HzG4-2I ?^A0-10\~CNW0 4-2G E Ao-iov IHCN1?AOH ~~COM ——]心]ifiHiVRfTA TBPEESSjtJ RS«54S5- s ? TJOD:L RXD:Z 斗<KD.宜渍电淹寒 04-20mArnWM*<S l 幵昴核箱HP 罄出z 斗vMc 粉号可埸丹爆电豪輛出环辛RS4乳注汽口料事站23Hfi 彊n:'E\_:WO4TW5?G W~?P E\F ?DW-i™?75GQllQPP24axf^t正转,'序止倍々 空转,停止•牛-: 业•―石子;•范托三盲»jWA \i22.「—--itxt叙CMVCI CCJCKDastflf4 .; nFTwr^"th -------------------T 0-]PVQ--VOmA ; ‘C*N10F5.01 给定(设定值)通道选择0 :数字给定; F5.02 反馈(实际值)通道选择 1 :由CCI 模拟输入 F5.05 给定量(设定值)数字设定 0.00V 〜10.00V F5.08 最小给定量(设定值) 0 % F5.10 最大给定量(设定值)100% F5.09 最小给定量对应的反馈量(实际值) 20 % 正反馈 F5.11 最大给定量对应的反馈量(实际值) 100% 正反馈F5.16闭环调节特性0:正作用用环反惯备'F5 09. F5.ll)四、其他 1、 24V 电源变频器内置24V 电源,P24为24V+, com 为负。

EV系列变频器参数设定

EV系列变频器参数设定EV系列变频器是一种先进的电力变频调速设备,广泛应用于电机驱动控制系统中。

通过根据负载的需求,调整变频器的输出频率,来实现对电机速度的精确调节。

在使用EV系列变频器时,需要对一些参数进行设定,以确保变频器的正常工作。

以下将详细介绍EV系列变频器的参数设定。

1.主频设置:主要用于设定变频器的输出频率范围,通常可选择50Hz或60Hz。

2.负载类型设置:根据不同的负载类型,设定对应的参数。

常见的负载类型包括恒扭矩负载、恒功率负载和变转矩负载等。

3.控制模式设置:可选择速度调节模式或扭矩控制模式。

速度调节模式可实现电机的精确速度调节,而扭矩控制模式可实现对电机输出扭矩的精确控制。

4.加速时间和减速时间设置:设定变频器的加速和减速时间,控制电机的平稳启停。

5.频率反馈设置:根据需要,设定变频器是否需要通过反馈信号来对输出频率进行实时控制。

6.PID控制参数设置:PID控制是一种广泛应用于工控系统中的控制算法,通过调节PID参数,可以实现对电机速度的精确控制。

7.过载保护设置:设定变频器的过载保护参数,以避免电机在超负荷工况下的损坏。

8.故障保护设置:根据实际需求,设置变频器的故障保护参数,以及故障报警方式。

9.输入输出设置:根据实际应用需求,设定变频器的输入输出参数,如开关量输入输出、模拟量输入输出等。

10.通信设置:EV系列变频器通常配备有通信接口,可以与上位机或其他设备进行通信。

通过设置通信参数,实现设备之间的数据交换和远程控制。

11.基本参数设定:包括电压设定、电流设定、功率因数设定等基本参数的设定。

12.软启动设定:设定变频器的软启动功能,以避免电机的冲击启动,延长电机的使用寿命。

13.电机保护设置:设定电机的过电流保护、过压保护、欠压保护等参数,以保护电机的安全运行。

14.多电机控制设置:设定多个电机之间的协同控制参数,实现电机之间的同步运行或逆变。

以上是EV系列变频器的一些常见参数设定。

新变频器,如何设置基本控制参数?一般人不会教你这么全面

新变频器,如何设置基本控制参数?一般人不会教你这么全面大多数变频器的产品说明书中都给出了额定电流、可配用电动机功率和额定容量三个主要参数,变频器厂商通常根据本国或本公司生产的标准电动机给出后两项参数,不能确切表达变频器实际的带负载能力,只有额定电流是能反映通用变频器负载能力的关键参数。

因此,以电动机的额定电流不超过通用变频器的额定电流为依据是选择变频器容量的基本原则,电动机的额定功率只能作为参考。

变频器生产厂商所提供的产品样本,是向用户介绍其产品的系列型号、功能特点以及性能指标。

应该学习掌握并利用所提供的信息进行比较、筛选,选择出最适用的变频器。

这些信息应该包括以下的内容:1.型号。

变频器的型号都是生产厂商自定的产品系列名称,无特定意义,一般包括电压级别和标准可适配电动机容量,可作为选择变频器的参考。

2.电压级别。

根据各国的工业标准或不同用途,其电压级别也各不相同,选择变频器时首先应该注意其电压级别是否与输入电源和所驱动的电动机的电压级别相适应。

通用变频器的电压级别分为200V和400V级两种,用于特殊用途的还有500、600、3000V级等。

一般是以适用电压范围给出,例如200V级给出180~220V[200×(1±10%)V],400V 级给出360~440V[400×(1±10%)V]等,在这一技术数据中均对电源电压的波动范围作出规定。

如果电源电压过高,会对变频器中的部件如整流模块、电解电容、逆变模块、开关电源等造成损害;若电源电压过低,容易引起CPU工作异常,逆变器驱动功率不足,管压降增加,损耗加大而造成逆变模块永久性损坏。

因此电压过高、过低对变频器均是有害的。

3.最大适配电动机功率。

通用变频器的最大适配电动机功率(kW)所对应的额定输出电流( A)是以4极普通异步电动机为对象制订的。

6极以上电动机和变极电动机等特殊电动机的额定电流大于4极普通异步电动机,因此,在驱动4极以上电动机及特殊电动机时,不能仅依据功率指标选择变频器,要考虑通用变频器的额定输出电流是否满足所选用的电动机的额定电流。

新代系统标准参数

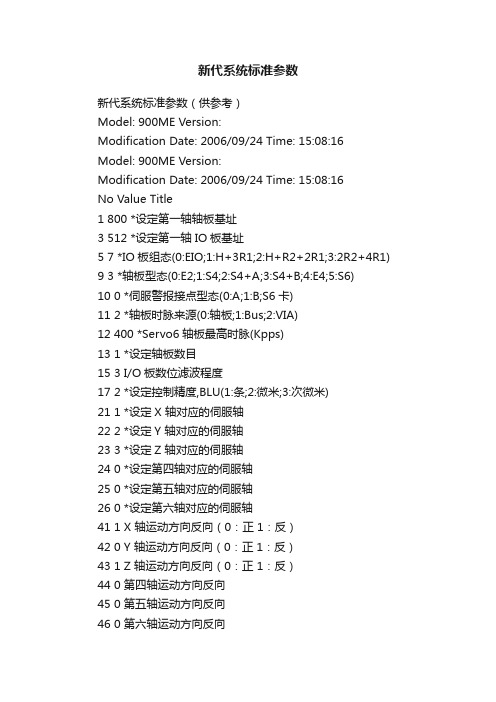

新代系统标准参数新代系统标准参数(供参考)Model: 900ME Version:Modification Date: 2006/09/24 Time: 15:08:16 Model: 900ME Version:Modification Date: 2006/09/24 Time: 15:08:16No Value Title1 800 *设定第一轴轴板基址3 512 *设定第一轴IO板基址5 7 *IO板组态(0:EIO;1:H+3R1;2:H+R2+2R1;3:2R2+4R1)9 3 *轴板型态(0:E2;1:S4;2:S4+A;3:S4+B;4:E4;5:S6)10 0 *伺服警报接点型态(0:A;1:B;S6卡)11 2 *轴板时脉来源(0:轴板;1:Bus;2:VIA)12 400 *Servo6轴板最高时脉(Kpps)13 1 *设定轴板数目15 3 I/O板数位滤波程度17 2 *设定控制精度,BLU(1:条;2:微米;3:次微米)21 1 *设定X 轴对应的伺服轴22 2 *设定Y 轴对应的伺服轴23 3 *设定Z 轴对应的伺服轴24 0 *设定第四轴对应的伺服轴25 0 *设定第五轴对应的伺服轴26 0 *设定第六轴对应的伺服轴41 1 X 轴运动方向反向(0:正 1:反)42 0 Y 轴运动方向反向(0:正 1:反)43 1 Z 轴运动方向反向(0:正 1:反)44 0 第四轴运动方向反向45 0 第五轴运动方向反向46 0 第六轴运动方向反向61 4000 X 轴感应器解析度(编:次/转;光:次/mm)62 4000 Y 轴感应器解析度(编:次/转;光:次/mm)63 4000 Z 轴感应器解析度(编:次/转;光:次/mm)64 2500 第四轴感应器解析度(编:次/转;光:次/mm)65 2500 第五轴感应器解析度(编:次/转;光:次/mm)66 2500 第六轴感应器解析度(编:次/转;光:次/mm)81 4 X 轴的回授倍频82 4 Y 轴的回授倍频83 4 Z 轴的回授倍频84 4 第四轴的回授倍频85 4 第五轴的回授倍频86 4 第六轴的回授倍频101 200 X 轴马达的增益(RPM/V)102 200 Y 轴马达的增益(RPM/V)103 200 Z 轴马达的增益(RPM/V)104 200 第四轴马达的增益(RPM/V)105 200 第五轴马达的增益(RPM/V)106 200 第六轴马达的增益(RPM/V)121 1 X 轴螺杆侧齿数122 1 X 轴马达侧齿数123 1 Y 轴螺杆侧齿数124 1 Y 轴马达侧齿数125 1 Z 轴螺杆侧齿数126 1 Z 轴马达侧齿数127 1 第四轴螺杆侧齿数128 1 第四轴马达侧齿数129 1 第五轴螺杆侧齿数130 1 第五轴马达侧齿数131 1 第六轴螺杆侧齿数132 1 第六轴马达侧齿数161 10000 X 轴的PITCH(BLU) 162 10000 Y 轴的PITCH(BLU) 163 10000 Z 轴的PITCH(BLU) 164 5000 第四轴的PITCH(BLU) 165 5000 第五轴的PITCH(BLU) 166 5000 第六轴的PITCH(BLU) 181 120 X 轴伺服系统的回路增益(1/sec)182 120 Y 轴伺服系统的回路增益(1/sec)183 120 Z 轴伺服系统的回路增益(1/sec)184 30 第四轴伺服系统的回路增益(1/sec)185 30 第五轴伺服系统的回路增益(1/sec)186 30 第六轴伺服系统的回路增益(1/sec)201 0 *X 轴感应器型别(0:编码器;1:光学尺;2:无;3:绝对) 202 0 *Y 轴感应器型别(0:编码器;1:光学尺;2:无;3:绝对) 203 0 *Z 轴感应器型别(0:编码器;1:光学尺;2:无;3:绝对) 204 0 *第四轴感应器型别(0:编码器;1:光学尺;2:无;3:绝对) 205 0 *第五轴感应器型别(0:编码器;1:光学尺;2:无;3:绝对) 206 0 *第六轴感应器型别(0:编码器;1:光学尺;2:无;3:绝对) 221 0 X 轴轴的型态(0:线性轴;1-5:旋转轴型态A-E)222 0 Y 轴轴的型态(0:线性轴;1-5:旋转轴型态A-E)223 0 Z 轴轴的型态(0:线性轴;1-5:旋转轴型态A-E)224 0 第四轴轴的型态(0:线性轴;1-5:旋转轴型态A-E)225 0 第五轴轴的型态(0:线性轴;1-5:旋转轴型态A-E) 226 0 第六轴轴的型态(0:线性轴;1-5:旋转轴型态A-E) 241 0 *设定X 轴位置双回授对应机械轴242 0 *设定Y 轴位置双回授对应机械轴243 0 *设定Z 轴位置双回授对应机械轴244 0 *设定第四轴位置双回授对应机械轴245 0 *设定第五轴位置双回授对应机械轴246 0 *设定第六轴位置双回授对应机械轴261 250 X 轴位置双回授解析度(编:次/转;光:次/mm)262 250 Y 轴位置双回授解析度(编:次/转;光:次/mm)263 250 Z 轴位置双回授解析度(编:次/转;光:次/mm)264 250 第四轴位置双回授解析度(编:次/转;光:次/mm) 265 250第五轴位置双回授解析度(编:次/转;光:次/mm) 266 250 第六轴位置双回授解析度(编:次/转;光:次/mm) 281 0 X 轴直径轴或半径轴(0:半径轴;1:直径轴)282 0 Y 轴直径轴或半径轴(0:半径轴;1:直径轴)283 0 Z 轴直径轴或半径轴(0:半径轴;1:直径轴) 284 0 第四轴直径轴或半径轴(0:半径轴;1:直径轴) 285 0 第五轴直径轴或半径轴(0:半径轴;1:直径轴) 286 0 第六轴直径轴或半径轴(0:半径轴;1:直径轴) 301 4 X 轴位置双回授回授倍频302 4 Y 轴位置双回授回授倍频303 4 Z 轴位置双回授回授倍频304 4 第四轴位置双回授回授倍频305 4 第五轴位置双回授回授倍频306 4 第六轴位置双回授回授倍频321 100 *X 轴名称322 200 *Y 轴名称323 300 *Z 轴名称324 400 *第四轴轴名称325 500 *第五轴轴名称326 600 *第六轴轴名称341 1 X 轴命令倍率分子342 1 Y 轴命令倍率分子343 1 Z 轴命令倍率分子344 1 第四轴命令倍率分子345 1 第五轴命令倍率分子346 1 第六轴命令倍率分子361 1 X 轴命令倍率分母362 1 Y 轴命令倍率分母363 1 Z 轴命令倍率分母364 1 第四轴命令倍率分母365 1 第五轴命令倍率分母366 1 第六轴命令倍率分母381 2 *X 轴位置伺服方式(0:CW;1:电压;2:AB) 382 2 *Y 轴位置伺服方式(0:CW;1:电压;2:AB) 383 2 *Z 轴位置伺服方式(0:CW;1:电压;2:AB) 384 2 *第四轴位置伺服方式(0:CW;1:电压;2:AB) 385 2 *第五轴位置伺服方式(0:CW;1:电压;2:AB)386 2 *第六轴位置伺服方式(0:CW;1:电压;2:AB)401 250 切削时的加减速时间(ms)402 150 重力加速度加减速时间(ms)404 10 后加减速切削钟型加减速时间(ms)405 5000 切削时的最高速度(mm/min)406 500 转角参考速度(mm/min)408 1500 半径5mm圆弧切削参考速度(mm/min)409 10 螺牙切削时的 1m/min加减速时间(ms)410 200 手轮加减速时间(ms)411 0 G00运动方式(0:线性;1:各轴独立)413 0 G92座标座标保留模式(0:否;1:重置;2:关机) 414 0 工件座标系统保留模式(0:否;1:重置;2:关机) 415 0 *重置或关机时保留目前刀长资料(0:否;1:是) 416 1000 刚性攻牙偶合时间 rev)417 0 刚性攻牙速度回路增益418 0 刚性攻牙加速度回路增益419 0 刚性攻牙主轴减速时间(ms)421 30 X 轴切削位置检查视窗(BLU)422 30 Y 轴切削位置检查视窗(BLU)423 30 Z 轴切削位置检查视窗(BLU)424 30 第四轴切削位置检查视窗(BLU)425 30 第五轴切削位置检查视窗(BLU)426 30 第六轴切削位置检查视窗(BLU)441 200 X 轴快速移动时(G00)的加减速时间(ms) 442 200 Y 轴快速移动时(G00)的加减速时间(ms) 443 200 Z 轴快速移动时(G00)的加减速时间(ms) 444 200 第四轴快速移动时(G00)的加减速时间(ms)445 200 第五轴快速移动时(G00)的加减速时间(ms) 446 200 第六轴快速移动时(G00)的加减速时间(ms) 461 12000 X 轴快速移动最高速度(mm/min)462 12000 Y 轴快速移动最高速度(mm/min)463 10000 Z 轴快速移动最高速度(mm/min)464 5000 第四轴快速移动最高速度(deg/min) 465 5000 第五轴快速移动最高速度(deg/min) 466 5000 第六轴快速移动最高速度(deg/min) 481 30 X 轴快速移动位置检查视窗(BLU) 482 30 Y 轴快速移动位置检查视窗(BLU) 483 30 Z 轴快速移动位置检查视窗(BLU) 484 30 第四轴快速移动位置检查视窗(BLU) 485 30 第五轴快速移动位置检查视窗(BLU) 486 30 第六轴快速移动位置检查视窗(BLU) 501 0 X 轴快速移动F0速度(mm/min)502 0 Y 轴快速移动F0速度(mm/min)503 0 Z 轴快速移动F0速度(mm/min)504 0 第四轴快速移动F0速度(deg/min) 505 0 第五轴快速移动F0速度(deg/min) 506 0 第六轴快速移动F0速度(deg/min) 521 5000 X 轴JOG 速度(mm/min)522 5000 Y 轴JOG 速度(mm/min)523 4000 Z 轴JOG 速度(mm/min)524 6000 第四轴JOG 速度(deg/min)525 6000 第五轴JOG 速度(deg/min)526 6000 第六轴JOG 速度(deg/min)541 100 X 轴切削加减速时间(ms)542 100 Y 轴切削加减速时间(ms)543 100 Z 轴切削加减速时间(ms)544 100 第四轴切削加减速时间(ms)545 100 第五轴切削加减速时间(ms)546 100 第六轴切削加减速时间(ms)561 100 X 轴遗失位置检查视窗(0.001 mm) 562 100 Y 轴遗失位置检查视窗(0.001 mm) 563 100 Z 轴遗失位置检查视窗(0.001 mm)564 100 第四轴遗失位置检查视窗(0.001 mm)565 100 第五轴遗失位置检查视窗(0.001 mm) 566 100 第六轴遗失位置检查视窗(0.001 mm) 581 0 X 轴速度前馈补偿百分比582 0 Y 轴速度前馈补偿百分比583 0 Z 轴速度前馈补偿百分比584 0 第四轴速度前馈补偿百分比585 0 第五轴速度前馈补偿百分比586 0 第六轴速度前馈补偿百分比601 3600000 X 轴转角参考速度(mm/min)602 3600000 Y 轴转角参考速度(mm/min)603 3600000 Z 轴转角参考速度(mm/min)604 3600000 第四轴转角参考速度(mm/min)605 3600000 第五轴转角参考速度(mm/min)606 3600000 第六轴转角参考速度(mm/min)621 5000 X 轴切削时的最高速度(mm/min)622 5000 Y 轴切削时的最高速度(mm/min)623 5000 Z 轴切削时的最高速度(mm/min) 624 5000 第四轴切削时的最高速度(mm/min) 625 5000 第五轴切削时的最高速度(mm/min) 626 5000 第六轴切削时的最高速度(mm/min) 641 0 X轴重力加速度加减速时间(ms)642 0 Y轴重力加速度加减速时间(ms)643 0 Z轴重力加速度加减速时间(ms)644 0 第四轴重力加速度加减速时间(ms) 645 0 第五轴重力加速度加减速时间(ms) 646 0 第六轴重力加速度加减速时间(ms) 701 1 *X 轴所属轴群702 1 *Y 轴所属轴群703 1 *Z 轴所属轴群704 1 *第四轴所属轴群705 1 *第五轴所属轴群706 1 *第六轴所属轴群721 1 *第一轴群对应的MST通道722 1 *第二轴群对应的MST通道723 1 *第三轴群对应的MST通道724 1 *第四轴群对应的MST通道731 2 *CNC主系统轴群数目803 0 *Home Dog来源(0:I/O; 1:轴卡)821 1500 X 轴寻原点速度(mm/min)822 1500 Y 轴寻原点速度(mm/min)823 1500 Z 轴寻原点速度(mm/min)824 5000 第四轴寻原点速度(deg/min)825 5000 第五轴寻原点速度(deg/min)826 5000 第六轴寻原点速度(deg/min)841 500 X 轴寻原点的第二段低速速度(mm/min)842 500 Y 轴寻原点的第二段低速速度(mm/min)843 500 Z 轴寻原点的第二段低速速度(mm/min)844 2000 第四轴寻原点的第二段低速速度(deg/min)845 2000 第五轴寻原点的第二段低速速度(deg/min)846 2000 第六轴寻原点的第二段低速速度(deg/min)861 0 X 轴寻原点方向为负方向(0:正方向 1:负方向) 862 0 Y 轴寻原点方向为负方向(0:正方向 1:负方向) 863 0 Z 轴寻原点方向为负方向(0:正方向 1:负方向) 864 0 第四轴寻原点方向为负方向865 0 第五轴寻原点方向为负方向866 0 第六轴寻原点方向为负方向881 0 X 轴寻原点的偏移量(BLU)882 0 Y 轴寻原点的偏移量(BLU)883 0 Z 轴寻原点的偏移量(BLU)884 0 第四轴寻原点的偏移量(BLU)885 0 第五轴寻原点的偏移量(BLU)886 0 第六轴寻原点的偏移量(BLU)901 3 X 轴零速检查视窗(count)902 3 Y 轴零速检查视窗(count)903 3 Z 轴零速检查视窗(count)904 3 第四轴零速检查视窗(count)905 3 第五轴零速检查视窗(count)906 3 第六轴零速检查视窗(count)921 0 X 轴Home Dog极性(0:正;1:负)922 0 Y 轴Home Dog极性(0:正;1:负)923 0 Z 轴Home Dog极性(0:正;1:负)924 0 第四轴Home Dog极性(0:正;1:负)925 0 第五轴Home Dog极性(0:正;1:负)926 0 第六轴Home Dog极性(0:正;1:负)941 0 启动X 轴寻原点栅格功能(0:关闭;1:启动) 942 0 启动Y 轴寻原点栅格功能(0:关闭;1:启动) 943 0 启动Z 轴寻原点栅格功能(0:关闭;1:启动) 944 0 启动第四轴寻原点栅格功能(0:关闭;1:启动) 945 0 启动第五轴寻原点栅格功能(0:关闭;1:启动) 946 0 启动第六轴寻原点栅格功能(0:关闭;1:启动)961 0 设X 轴寻原点方法(0:DOG;1:索引;2:DOG+预设) 962 0 设Y 轴寻原点方法(0:DOG;1:索引;2:DOG+预设) 963 0 设Z 轴寻原点方法(0:DOG;1:索引;2:DOG+预设) 964 0 设第四轴寻原点方法(0:DOG;1:索引;2:DOG+预设) 965 0 设第五轴寻原点方法(0:DOG;1:索引;2:DOG+预设) 966 0 设第六轴寻原点方法(0:DOG;1:索引;2:DOG+预设) 1221 0 X 轴启动背隙补偿功能(0:关闭 1:启动)1222 0 Y 轴启动背隙补偿功能(0:关闭 1:启动)1223 0 Z 轴启动背隙补偿功能(0:关闭 1:启动)1224 0 第四轴启动背隙补偿功能1225 0 第五轴启动背隙补偿功能1226 0 第六轴启动背隙补偿功能1241 5 X 轴的背隙补偿量(BLU)1242 5 Y 轴的背隙补偿量(BLU)1243 0 Z 轴的背隙补偿量(BLU)1244 0 第四轴的背隙补偿量(BLU)1245 0 第五轴的背隙补偿量(BLU)1246 0 第六轴的背隙补偿量(BLU)1301 0 启动X 轴齿节误差补偿(0:无;1:单向;2:双向) 1302 0 启动Y 轴齿节误差补偿(0:无;1:单向;2:双向) 1303 0 启动Z 轴齿节误差补偿(0:无;1:单向;2:双向) 1304 0 启动第四轴齿节误差补偿(0:无;1:单向;2:双向) 1305 0 启动第五轴齿节误差补偿(0:无;1:单向;2:双向) 1306 0 启动第六轴齿节误差补偿(0:无;1:单向;2:双向) 1321 50000 X 轴齿节误差补偿节距长度(BLU)1322 50000 Y 轴齿节误差补偿节距长度(BLU)1323 50000 Z 轴齿节误差补偿节距长度(BLU)1324 50000 第四轴齿节误差补偿节距长度(BLU)1325 50000 第五轴齿节误差补偿节距长度(BLU)1326 50000 第六轴齿节误差补偿节距长度(BLU)1341 50 X 轴原点在补偿表的位置编号1342 50 Y 轴原点在补偿表的位置编号。

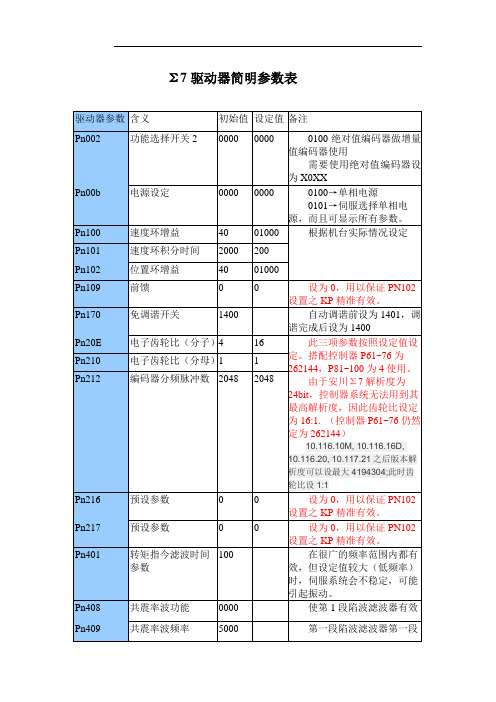

新代SYNTEC简明参数手册

1

Pn212

编码器分频脉冲数

2048

2048

Pn216

预设参数

0

0

设为0,用以保证PN102设置之KP精准有效。

Pn217

预设参数

0

0

设为0,用以保证PN102设置之KP精准有效。

Pn401

转矩指今滤波时间参数

100

在很广的频率范围内都有效,但设定值较大(低频率)时,伺服系统会不稳定,可能引起振动。

自冷方式(自然对流冷却)时∶设定为再生电阻容量(W)的20%以下。

强制风冷方式时∶设定为再生电阻容量(W)的50%以下。

(例)自冷式外置再生电阻器的容量为100W时,设定值为100W × 20% =20W,因此应设为Pn600=2

(设定单位∶10W)

Σ

驱动器参数

含义

初始值

设定值

备注

Pn002

功能选择开关2

0000

0000

0100绝对值编码器做增量值编码器使用

需要使用绝对值编码器设为X0XX

Pn00b

电源设定

0000

0000

0100→单相电源

0101→伺服选择单相电源,而且可显示所有参数。

Pn100

速度环增益

பைடு நூலகம்40

01000

根据机台实际情况设定

Pn101

1881

8881

Pn50B

输入信号选择2

8882

8888

Pn507

制动器信号分配

0100

0100:制动器接线引脚CN1-1/CN1-2

0200:制动器接线引脚CN1-23/CN1-24

0300:制动器接线引脚CN1-25/CN1-26

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

05-07

电机参数Rr

05-08

电机参数Lm

05-09

电机参数Lx

05-10

电机选择

1

第一台电机

06

保护参数

06-00

低电压准位

360

单位V

06-01

过电压失速防止

900

单位V

10

回授控制

10-00

编码器每转产生之脉冲数

1024

根据编码器来设定

10-01

编码器脉冲信号输入形式

1

0:无功能

39

内部定位完成

05

电机参数

05-00

电机参数自动测量

0

Auto-tuning时设1并按RUN健运转

05-01

电机满载电流

单位A

05-02

电机额定功率

单位KW

05-03

电机额定转速

单位RPM

05-04

电机极数

4

4极电机

05-05

电机无载电流

在执行完Auto-tuning后自动填入的电机性能数据

05-06

运转指令来源

1

0:由数字操作器操作

1:外部端子操作,STOP无效

2:通讯RS485,STOP无效

00-22

停车方式

0

以减速刹车方式停止

00-23

转向禁止

0

可反转

01

基本参数

01-对应的最大频率值

01-01

基底频率/电机额定频率

70

电机名牌上的额定频率值

01-02

基底电压/电机额定电压

关于新代系统配台达VFD-VE系列变频器的相关说明

主轴实现速度控制模式和位置控制模式(C轴模式),台达VE系列变频器输入输出端子与系统的连接和参数设置如下:

1.变频器输入点接线

FWD--------O06MI1----------O09MI2----------O07MI3----------O07MI4----------O08

380

电机名牌上的额定电压值

01-09

启动频率

0

01-10

上限频率

270

根据需要设定,不大于最大操作频率值

01-11

下限频率

0

01-12

第一加速时间

6

单位是秒,表示从停止到最高转速的时间

01-13

第一减速时间

6

单位是秒,表示从最高转速到停止的时间

01-14

第二加速时间

2

01-15

第二减速时间

2

02

数字输入输出功能设定

1:A/B相脉冲列A相超前B相90度为正转

2:A/B相脉冲列B相超前A相90度为正

3:A相为脉冲列,B相为方向符号,L为反转,H为正转

4:A相为脉冲列,B相为方向符号,L为正转,H为反转

5:单相输入

10-02

PG回授讯号错误处理

2

警告并自由停车

10-15

输入脉冲形式

1

0:无功能

1:A/B相脉冲列A相超前B相90度为正转

0

C轴回原点的位置

10-20

PG零点范围

15

内部定位位置范围

10-23

位置前馈

10

10-24

PG定位加减速时间

5

10-27

机械齿轮A

10-28

机械齿轮B

11

进阶参数

11-00

系统控制

1

ASR自动调整

11-01

系统惯量标幺量

400

默认值

11-02

低速频宽

15

11-03

高速频宽

15

1-11

零速频宽

15

2.VE变频器参数设置

序号

定义

设定值

说明

00

系统参数

00-00

驱动器机种代码识别

00-04

多功能显示选择

7

7:显示电机实际转速,单位RPM

9:显示PG回授

00-10

控制方式

3

0:V/F控制

1:V/F+编码器

2:无感测向量控制

3:FOC向量控制+编码器(在自动调谐之前设V/F+PG控制方式)

4:转矩控制+编码器

2:A/B相脉冲列B相超前A相90度为正转

3:A相为脉冲列,B相为方向符号,L为反转,H为正转

4:A相为脉冲列,B相为方向符号,L为正转,H为反转

10-17

电子齿轮比A

100

根据主轴马达到主轴的编码器来设定,转速=脉冲频率/编码器点数*电子齿轮A/电子齿轮B

10-18

电子齿轮比B

100

10-19

PG零点

02-00

二/三线运转控制

0

02-01

多功能输入指令MI1

35

变频器内部定位

02-02

多功能输入指令MI2

37

位置控制使能

02-03

多功能输入指令MI3

8

第一第二加减速时间切换,提升刚性

02-04

多功能输入指令MI4

0

02-11

多功能指令输出RELAY1

11

故障输出

02-12

多功能指令输出RELAY2

00-13

最佳化加减速设定

0

直线加减速

00-18

自动稳压功能(AVR)

2

停车减速时取消AVR功能

00-20

指令频率来源

5

0:由键盘输入

1:由RS485输入

2:外部模拟输入(参考3-00)

3:由外部UP/DOWN端子

4:脉冲输入不带转向命令(参考10-15)

5:脉冲输入带转向命令(参考10-15)

00-21