第3章 管道的热力计算

第三部分 油品加热及热力管道计算

Q-单位时间内加热油品 所需要的总热量, W; Q1-用于油品升温的热量 ,J; Q1 Gct yz t ys

Q2-融化凝固油品所需要 的总热量,J; N Q2 G 100 Q3-加热过程中单位时间 内向周围介质散失的热 量,W; Q3 Fi K (t y t j ) N-凝结的石蜡在油品中 的含量;

(2)若油品加热只为保温 ,则 Q Fi K (t y t j )

三、油罐总传热系数 K 1、地上不保温立式油罐 K bi Fbi K ding Fding K di Fdi K Fbi Fding Fdi 油罐装满系数取 0.95 ,Fbi 取罐壁总面积的 95% , Fding 取罐顶面积加 5%罐壁面积。 1 )罐壁传热系数 K bi K bi 1 1

由于蒸汽流速大,粘度 小,压力降用阻力平方 区 的公式计算

2 QH dP H 5 H gdx d QH-汽、水混合物的体积 流量;

H-汽、水混合物的密度 ;

d-加热管内径 8H H-常数, H 2 。 g

n n n QH Qn (1 )Qn Qn 1 z z z

d-加热器管子的外径, m;

2-从加热器管子最外层 至油品的外部放热系数 ,W / m 2 ℃。

( 1 )1的计算 由于蒸汽运动速度快, 粘度小,流动处于紊流 状态,按紊流强制 对流的放热公式计算:

1d Nu 0.0266Re 0.806 P r

可查表。 如果有相变,可按下表 计算

y

15 15℃油品密度, y-

t-油品的定性温度,℃ 。

参数选取: 定性温度:油品平均温 度和加热器外壁温度算 术 平均值。管外温度先假 设,然后核算 是否正确。 定性尺寸:管线内部放 热取内径,外部放热取 外径。 4、单位时间内加热油品 需要的总热量 1 Q (Q1 Q2 ) Q3

供热管道流量计算公式

供热管道流量计算公式

供热管道流量计算公式是热力工程中重要的计算方法之一,用于确定管道中流

动的热媒体的流量。

准确计算供热管道流量可以帮助我们优化供热系统的设计,确保设备的正常运行。

供热管道流量计算公式基于质量守恒定律和动量守恒定律,通常采用以下公式

进行计算:

流量= π * (管道内径)^2 * 速度 * 流体密度

其中,流量表示单位时间内通过管道的热媒体质量;π是圆周率;管道内径是

指管道的直径;速度表示流体在管道中的流速;流体密度表示热媒体的密度。

为了准确计算供热管道流量,我们需要获取以下数据:

1. 管道内径:可以通过测量管道的直径或者参考设计文档获取。

确保使用的单

位与计算公式中的单位一致,通常为米(m)。

2. 速度:通常通过实际测量或者通过流量计等设备获取。

速度的单位通常为米

每秒(m/s)。

3. 流体密度:流体的密度与温度、压力等因素有关,可以参考流体的性质表获取。

密度的单位通常为千克每立方米(kg/m³)。

根据上述公式和相关数据,我们可以计算出供热管道的流量。

需要注意的是,

这个公式仅适用于简化的情况,实际的供热系统可能存在更多复杂的因素需要考虑。

通过合理计算供热管道流量,我们可以确保供热系统的正常运行。

根据实际需

要进行准确的流量计算,有助于优化供热系统的设计,提高能源利用效率,降低供热成本,为用户提供舒适的供热服务。

第三章-单级蒸汽压缩式制冷循环

3.1 单级蒸气压缩式制冷的理论循环

一、制冷系统与循环过程 1.制冷系统的组成 2. 制冷系统的循环过程 压缩过程 冷凝过程 节流过程 蒸发过程

3.1 单级蒸气压缩式制冷的理论循环

二、压焓图和温熵图

1.压焓图

一点:临界点C 三区:液相区、两相区、气相区。

五态:过冷液状态、饱和液状态、湿蒸气状态、

压缩机的压缩过程为等熵压缩;

制冷剂通过膨胀阀的节流过程为等焓过程; 制冷剂在蒸发和冷凝过程中为定压过程,且没有传热温差,即制冷剂的冷 凝温度等于冷却介质温度,蒸发温度等于被冷却介质的温度。

制冷剂在各设备的连接管道中流动没有流动损失,与外界不发生热量交换。

3.1 单级蒸气压缩式制冷的理论循环

4. 单级蒸气压缩式制冷理论循环在压焓图上的表示 1-2:压缩过程 2-3:冷凝过程 3-4:膨胀过程

剂分配的均匀性,影响制冷效果。

3.2 单级蒸气压缩式制冷的实际循环

6. 蒸发器 假定不改变蒸发器出口制冷剂的状态,为了克服制冷剂在蒸发器中的 流动阻力,必须提高制冷剂进蒸发器时的压力,从而提高了蒸发过程中 的平均蒸发温度,使传热温差减小,要求的传热面积增大,但对循环的 性能没有什么影响。如果假定不改变蒸发过程中的平均温度,那么蒸发 器出口制冷剂的压力应稍有降低,压缩机吸气比容增大,压缩比增大, 压缩机比功增加,制冷系数下降。

3.2 单级蒸气压缩式制冷的实际循环

2. “有效过热”性能分析

(1) 单位比功w0增大,单位质量制冷量q0增大, 单位容积制冷量增大,制冷系数的大小与制冷剂 性质有关; (2) 如果给定制冷量Q0,则质量流量qm减小,容

1 1'

lg p 3 pk 2 2'

p0 4

热力学第三章 热一律

out m out

h c / 2 gz

2

in min Wnet

一、稳定流动条件

1、 m out m in m

2、 Q Const , W net Const Ws

Ws为轴功 Shaft work

3、 CV内总能不随时间变化: dEcv/=0

间所传递的一种机械功,表现为流动工质进 出系统使所携带和所传递的一种能量

二、开口系能量方程的推导

Wf= moutpoutvout- minpinvin e=u+c2/2+gz

带入的能量

ein+ minpinvin CV

= u+c2/2+gz+ minpinvi

h=u+pv

二、开口系能量方程的推导 定义 h=u+pv为 比焓,将推导结 果进行整理得开 口系能量方程的 一般形式:

二、稳定流动方程

Q m h c / 2 gz out h c / 2 gz in Ws

2

2

Q mq

2

Ws m ws

2

q ( h c / 2 gz ) out ( h c / 2 gz ) in ws

q h c / 2 g z ws

dU 代表某微元过程中系统通过边界 交换的微热量与微功量两者之差值,即 系统内部能量的变化。 U 代表储存于系统内部的能量

内部储存能(内能)

内能

分子动能(移动、转动、振动) 分子位能(相互作用) 核能 化学能

第3章-导热的计算与分析

为tw2。如将两层保温材料的位置对调,其他条件 不变,保温情况变化如何?由此能得出什么结论?

解: 设两层保温层直径分别为d2、d3和d4,则 d3/d2=2,d4/d3=3/2。导热系数大的在里面:

0

圆筒壁就是圆管的壁面。当管子的壁面相对于管 长而言非常小,且管子的内外壁面又保持均匀的温度 时,通过管壁的导热就是圆柱坐标系上的一维导热问 题。

一维、稳态、无内热源、常物性:

d (r dt ) 0 (a)

dr dr

第一类边界条件:

r r

r1时 r2时

t tw1 t tw2

热流 密度

q dt tw1 tw2

dr r ln(r2 r1)

W m2

dt tw1 tw2 1 dr ln(r2 r1) r

虽然是稳态情况, 但热流密度 q 与半

径 r 成反比!

热流 量

Φ 2 rlq

2 l(tw1 tw2 )

ln(r2 r1)

q

tw1 tw4

1 2 3

1259W/m2

1 2 3

tw2

tw1

q 1 1

700℃

tw3

tw2

q 2 2

289℃

硅藻土层的平均温度为 tw1 r1

tw1

tw2

tw

3

q

tw4

tw2 r2 tw3 r3 tw4

tw2 tw3 499℃ 2

两种情况散热量之比为:

ql 0.1426 1.19或 ql 0.84

工程热力学第三章 热力学第一定律

进入控制体的能量Q(h11 2c12gz1)m1

离开控制体的能量W s(h21 2c2 2gz2)m 2

控制体储存能变化: dE cv(EdE )cvE cv 根据热力学第一定律建立能量方程

Q(h11 2c1 2gz1)m 1(h21 2c2 2gz2)m 2W sdEcv Q(h21 2c2 2gz2)m 2(h11 2c1 2gz1)m 1W sdEcv

可逆过程能量方程

可逆过程能量方程 以下二式仅适用可逆过程:

q du pdv

2

q u pdv 1

闭口系统能量方程反映了热功转换的实质,是热 力学第一定律的基本方程式,其热量、内能和膨 胀功三者之间的关系也适用于开口系统

二、热力学第一定律在循环过程中的应用

q12 u2 u1 w12 q23 u3 u2 w23 q34 u4 u3 w34 q41 u1 u4 w41

h g i hi i 1

n

H n H i i 1

只有当混合气体的组成成分一定时,混合气体 单位质量的焓才是温度的单值函数

第六节 稳态稳流能量方程的应用

一、动力机

利用工质在机器中膨胀获得机械功的设备

由q

(h2

h1)

1 2

(c22

c12

)

g(z2

z1)

ws

g(z2 z1) 0

1 2

(c22

pv

对 移 动 1kg工 质 进 、 出 控 制 净 流 动 功

w

=

f

p 2 v 2-

p1v1

流动功是一种特殊的功,其数值取决于控制体进出口

界面工质的热力状态

第三章 热力学第一定律

c1, u1 p1v1 z1

微元热力 过程

m1

1

开口系统

控制体 τ到(τ+dτ) 时间

1 2

Ws m2 c2 ,u2 p2v2

Q

基准面

2

z2

开口系能量方程普遍式

进入控制体的能量

=Q + m1(h1+c12/2 + gz1)

离开控制体的能量

= Ws + m2(h2 +c22/2 + gz2)

q u pdv

1

闭口系能量方程 一般式 Q = dU + W Q = U + W q = du + w q = u + w Q W

单位工质

闭口系能量方程中的功 功 ( w) 是广义功 闭口系与外界交换的功量 q = du + w 可逆容积变化功 拉伸功 表面张力功 pdv w拉伸= - dl w表面张力= - dA

适用条件:不稳定流动和稳态稳流、可逆与不 可逆、开口与闭口系统

【例题3-3 】 储气罐原为真空 输气总管状态不变,p1,T1 经时间充气,关阀门 储气罐中气体p’=p1 储气罐、阀门均绝热 理想气体,充气时罐内气体状态均匀变化 求:充气后储气罐内压缩空气的温度 p1,T1

两种可取系统

1)取储气罐为系统 p1,T1 开口系 2)取最终罐中气体为系统 闭口系

w = pdv - dl - dA +…...

二.闭口系循环的热一律表达式

Q W

p

1 a

b 2

V

要想得到功,必须花费热能或其它能量 热一律又可表述为“第一类永动机是 不可能制成的”

三.理想气体 u的计算

第三章 热力学第一定律

四、焓及其物理意义

一、功量与热量的特性 • 1是传递形式的能量 • 热量和功量是系统与外界通过边界 传递的能量,过程一旦结束,两者 将成为系统或外界储存形式的能量。 • 2是过程量 • 其数值不仅取决于系统的初、终平 衡状态,而且还取决于热力过程中 系统所经历的路径。

• 2气体在某一过程中吸热12kJ,同时内 能增加20kJ。问此过程是膨胀过程还 是压缩过程?对外所作的功是多少?

• 3压力为1MPa和温度为200℃的空气 在—主管道中稳定流动。现以一绝热 容器用带阀门的管道与它相连,慢慢 开启阀门使空气从主管道流人容器。 设容器开始是真空的,求在容器内空 气的最终温度。

1842年,J.R. Mayer阐述热一律,但没有 引起重视 1840-1849年,Joule用多种实验的一致性 证明热一律,于1950年发表并得到公认

热力学第一定律的实质

• 热力学第一定律是将能量守恒与转 换定律在热力学中的应用,它确定 了热能与其它形式能量相互转换时 在数量上的关系。即 • 进入系统的能量-离开系统的能量 =系统储存能量的变化 • 第一类永动机是不可能制成的。

焦耳实验

1、重物下降,输 入功,绝热容 器内气体 T 2、绝热去掉,气

体 T ,放出

热给水,T 恢复

原温。

焦耳实验

水温升高可测得热量, 重物下降可测得功

Mechanical equivalent of heat 热功当量 1 cal = 4.1868 kJ

第一节

系统储存能

• 系统与外界传递发生了相互作用,其 储存形式的能量就会变化。 • 因此有必要确定系统在某一特定平衡 状态时其本身储存了多少能量。 系统的储存能包括: • ⑴与系统分子本身状态有关的内部储 存能(也称为热力学能); • ⑵与系统整体运动有关的外部储存能。

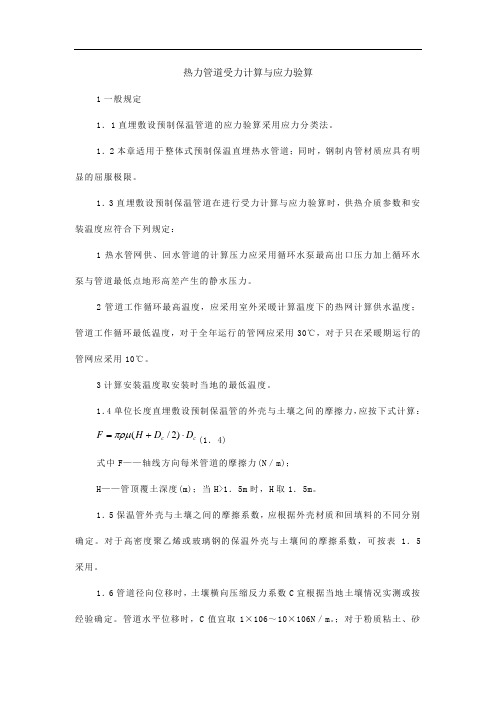

热力管道受力计算与应力验算

热力管道受力计算与应力验算1一般规定1.1直埋敷设预制保温管道的应力验算采用应力分类法。

1.2本章适用于整体式预制保温直埋热水管道;同时,钢制内管材质应具有明显的屈服极限。

1.3直埋敷设预制保温管道在进行受力计算与应力验算时,供热介质参数和安装温度应符合下列规定:1热水管网供、回水管道的计算压力应采用循环水泵最高出口压力加上循环水泵与管道最低点地形高差产生的静水压力。

2管道工作循环最高温度,应采用室外采暖计算温度下的热网计算供水温度;管道工作循环最低温度,对于全年运行的管网应采用30℃,对于只在采暖期运行的管网应采用10℃。

3计算安装温度取安装时当地的最低温度。

1.4单位长度直埋敷设预制保温管的外壳与土壤之间的摩擦力,应按下式计算:cc D D H F ⋅+=)2/(πρμ(1.4)式中F ——轴线方向每米管道的摩擦力(N /m); H ——管顶覆土深度(m);当H>1.5m 时,H 取1.5m 。

1.5保温管外壳与土壤之间的摩擦系数,应根据外壳材质和回填料的不同分别确定。

对于高密度聚乙烯或玻璃钢的保温外壳与土壤间的摩擦系数,可按表1.5采用。

1.6管道径向位移时,土壤横向压缩反力系数C 宜根据当地土壤情况实测或按经验确定。

管道水平位移时,C 值宜取1×106~10×106N /m 。

;对于粉质粘土、砂质粉土回填密实度为90%~95%时,C 值可取3×106~4×106N /m3。

管道竖向向下位移时,C 值变化范围为5×106~100×106N /m3。

1.7直埋供热管道钢材的基本许用应力,应根据钢材有关特性,取下列两式中的较小值:[σ]=σb/3(1.7—1) [σ]=σb/1.5(1.7—2)常用钢材的基本许用应力[σ]、弹性模量E 和线膨胀系数a 值应符合本规程附录B 的规定。

1.8直埋预制保温管的应力验算,应符合下列规定:l 管道在内压、持续外载作用下的一次应力的当量应力,不应大于钢材在计算温度下的基本许用应力[σ]。

管径流速温度的计算公式

管径流速温度的计算公式管径、流速和温度是流体力学中常见的三个重要参数,它们之间的关系对于工程实践有着重要的意义。

在工程设计和实际运用中,经常需要对管道内流体的流速和温度进行计算和分析。

本文将介绍管径、流速和温度之间的计算公式及其应用。

管径、流速和温度的计算公式可以根据流体力学的基本原理和实际工程需求进行推导和应用。

在管道内流体的流动过程中,管径、流速和温度之间存在着一定的关系,这种关系可以通过一些基本的物理规律和方程式来描述和计算。

下面将分别介绍管径、流速和温度的计算公式及其应用。

一、管径的计算公式。

管径是指管道的内径,通常用来描述管道的尺寸大小。

在工程设计和施工中,需要对管道的管径进行计算和选择,以满足流体的输送需求。

管径的计算公式可以通过流体力学的基本原理和管道的特性来推导和应用。

一般来说,管径的计算公式可以表示为:D = 4 Q / (π V)。

其中,D表示管径,Q表示流量,V表示流速,π表示圆周率。

根据这个公式,可以通过已知的流量和流速来计算管道的管径,也可以通过已知的管径和流速来计算流量,以满足工程实际需要。

二、流速的计算公式。

流速是指流体在管道内的流动速度,是描述流体运动状态的重要参数。

在工程设计和实际操作中,需要对管道内流体的流速进行计算和分析,以保证管道的正常运行。

流速的计算公式可以通过流体力学的基本原理和管道的特性来推导和应用。

一般来说,流速的计算公式可以表示为:V = Q / (π r^2)。

其中,V表示流速,Q表示流量,r表示管道的半径,π表示圆周率。

根据这个公式,可以通过已知的流量和管径来计算流速,也可以通过已知的流速和管径来计算流量,以满足工程实际需要。

三、温度的计算公式。

温度是指流体在管道内的温度,是描述流体热力状态的重要参数。

在工程设计和实际操作中,需要对管道内流体的温度进行计算和控制,以保证管道的正常运行。

温度的计算公式可以通过热力学的基本原理和管道的特性来推导和应用。

供热管理办法

供热管理办法供热管理办法第一章总则第一条为了加强对供热管理的监管,保障居民的热力供应,维护社会正常运转,根据《中华人民共和国供热条例》等相关法律法规,制定本办法。

第二条本办法合用于本市所有供热单位的热力供应管理。

第三条供热部门应当建立健全供热管理制度和应急预案,定期开展供热设施的检测和维修,确保供热设备安全运行。

第二章供热设施检测和维修第四条供热单位应当建立完善供热设施检测和维修制度,定期检测供热设施的运行状况,及时维修设施中浮现的问题,确保供热设施的安全和长期稳定的运行。

第五条供热设施的检测应按照运行设备的不同种类,制定相应的检测标准和周期,检测内容应包括供热设施的外观、结构、管道、阀门、电器设备等各方面,并对检测结果进行记录和分析。

第六条供热设施的维修应当采取先期预防、及时修补的原则,对设施维修情况及时进行记录和报告,对大面积的、严重影响供热的设施损坏应当及时报告市相关部门。

第三章热力供应管理第七条供热单位应当秉承公开、公正、公开的原则,以下列原则制定管理方案和执行供热服务:(一) 实行合理的计费标准,做到公开透明、不搞乱收费。

(二) 制定热源服务指标,保障供热质量。

(三) 为用户提供优质服务,建立消费者投诉与反馈机制。

第八条供热单位应当定期对供热区域内的用户进行检查和维修,及时发现并解决热力供应中的问题,确保居民的热力供应质量和稳定性。

第九条供热单位应当建立完善的供热咨询和服务体系,为用户提供各种匡助和服务,及时回应用户反馈的问题和意见。

第四章热力管道管理第十条热力管道采用维修标准和规定的材料进行安装和修筑,应保证其强度和耐用性,管道路线应纵横交织,罗列合理。

第十一条热力管道应当定期检查其运行状况,及时发现并消除管道中的问题,防止管道崩溃或者爆裂,确保居民的热力供应质量和安全。

第十二条当管道浮现渗漏或者倾斜等异常情况时,供热单位应当及时进行封堵和修复,为居民提供稳定、安全的热力供应。

第五章热量计量管理第十三条供热单位应当根据热质量计量标准和规定,对居民供热量进行测量和计算,保证计量数据的正确性和公正性。

热力管道保温厚度计算公式

热力管道保温厚度计算公式

热力管道保温厚度计算公式主要是根据管道的运行条件、传热特性和

保温材料热传导系数等因素来确定的。

具体计算公式如下:

1.吸收量公式。

Q=πDλ(Th-Tc)。

其中,Q为单位长度的管道单位时间内的热量损失,D为管道外径,

λ为保温材料的热传导系数,Th为管道内壁温度,Tc为环境温度。

2.热阻公式。

R=ln(D2/D1)/(2πλ)。

其中,R为单位长度的管道单位时间内的热阻,D1为管道外径,D2

为管道外径与保温层外径之和,λ为保温材料的热传导系数。

3.保温层厚度公式。

δ=Q/(2πλΔT)。

其中,δ为保温层厚度,Q为单位长度的管道单位时间内的热量损失,λ为保温材料的热传导系数,ΔT为管道内外温差。

以上是热力管道保温厚度计算公式的基本表达式,可以根据实际情况

进行调整和改善。

管道总传热系数计算

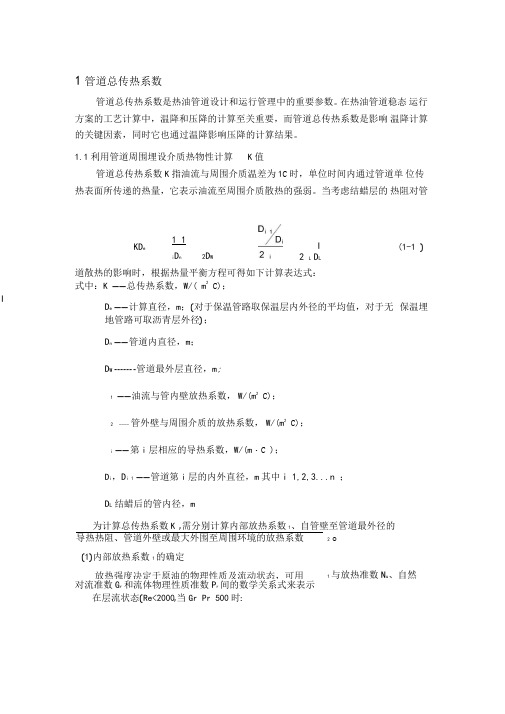

1管道总传热系数管道总传热系数是热油管道设计和运行管理中的重要参数。

在热油管道稳态运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响温降计算的关键因素,同时它也通过温降影响压降的计算结果。

1.1 利用管道周围埋设介质热物性计算K 值管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。

当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式:1112ln 111ln 22i i n e n w i L L D D D KD D D D ααλλ-+⎡⎤⎛⎫ ⎪⎢⎥⎝⎭=+++⎢⎥⎢⎥⎢⎥⎣⎦∑ (1-1) 式中:K ——总传热系数,W /(m 2·℃);e D ——计算直径,m ;(对于保温管路取保温层内外径的平均值,对于无保温埋地管路可取沥青层外径);n D ——管道内直径,m ;w D ——管道最外层直径,m ;1α——油流与管内壁放热系数,W/(m 2·℃);2α——管外壁与周围介质的放热系数,W/(m 2·℃);i λ——第i 层相应的导热系数,W/(m·℃);i D ,1i D +——管道第i 层的内外直径,m ,其中1,2,3...i n =;L D ——结蜡后的管内径,m 。

为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径的导热热阻、管道外壁或最大外围至周围环境的放热系数2α。

(1)内部放热系数1α的确定放热强度决定于原油的物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 和流体物理性质准数r P 间的数学关系式来表示[47]。

在层流状态(Re<2000),当500Pr <⋅Gr 时:1 3.65y d Nu αλ== (1-2) 在层流状态(Re<2000),当500Pr >⋅Gr 时: 0.250.330.430.11Pr 0.15Re Pr Pr y y y y y b d Nu Gr αλ⎛⎫==⋅⋅ ⎪⎝⎭ (1-3)在激烈的紊流状态(Re>104),Pr<2500时:0.250.80.441Pr 0.021Re Pr Pr y y y b d λα⎛⎫=⋅⋅ ⎪⎝⎭ (1-4)在过渡区(2000<Re<104)25.043.001)Pr Pr (Pr b ff f d K ⋅λα= (1-5)式中:u N ——放热准数,无因次;λρυC =Pr ——流体物理性质准数,无因次; ()υβw f t t g d Gr -=3——自然对流准数,无因次; υπρd q vd v 4Re ==——雷诺数; )(Re 0f f K =——系数;d ——管道内径,m ;g ——重力加速度,g =9.81m/s 2;υ——定性温度下的流体运动粘度,m 2/s ;C ——定性温度下的流体比热容,J/(kg·K); v q ——流体体积流量,m 3/s ;ρ——定性温度下的流体密度,kg/m 3;β——定性温度下的流体体积膨胀系数,可查得,亦可按下式计算:t d d -+-=2042045965634023101β (1-6)f λ——定性温度下的流体导热系数,原油的导热系数f λ约在0.1~0.16W/(m ·K)间,随温度变化的关系可用下式表示:153/)1054.01(137.0f t f t ρλ-⨯-= (1-7)15f ρ——l5℃时的原油密度,kg/m 3;f t ——油(液)的平均温度,℃;b t ——管内壁平均温度,℃;204d ——20℃时原油的相对密度。

高等化工热力学-第三章-EOS方程

2 8N A r12 r13 C f12 f13 f 23r12r13r23dr12dr13dr23 3 0 0 r12 r13

式中,

f ij exp(uij / kT ) 1

Uij: 分子间位能, rij: 分子间距离,NA: Avogadro 常数,k: Boltzmann 常数。

3.2.2 立方型状态方程

Virial EOS 只能计算气体的PVT 关系。如果一个状态方 程要同时描述汽体 (vapor) 和液体 (liquid) 的PVT 行为,该方 程必须具有很宽的温度和压力的适用范围。立方型状态方程 (Cubic EOS)是目前最简单的一种能同时描述气体和液体的 PVT 行为的状态方程。

Conclusion: 如果有高精度的PVT 数据,就可以根据上述 公式,用图解法得到流体的B 和 C。

Virial 系数也可以通过关联其它状态方程得到。 R-K EOS

RT a P 0.5 V b T V (V b) V a 1 a Z 1.5 V b RT (V b) 1 b RT 1.5 (1 b)

PV B C Z 1 2 RT V V

维里方程的扩展形式

Virial EOS 的 扩 展 形 式 可 以 用 Benedict/Webb/Rubin (BWR) 方程表达(1940)

RT B0 RT A0 C 0 / T 2 bRT a a P 6 2 3 V V V V c 3 2 1 2 exp 2 V T V V This equation and its modifications, despite their complexity, are used in the petroleum and nature-gas industries for light hydrocarbons and a few other commonly encountered gases.

管工常用计算公式

管工常用计算公式管道工程是现代建筑中的重要组成部分,涉及到管道的设计、安装、维修等方方面面。

在管道工程的过程中,常常需要进行一些数学计算,这些计算公式是管工们必备的工具,能够帮助他们更快、更准确地完成工作。

本文将介绍管工常用的计算公式,以便读者更好地了解和掌握这些知识。

一、管道流量计算公式流量是管道工程中的重要参数,它通常用来描述流体的输送能力。

在管道工程中,常用的流量计算公式有以下几种:1. 管道流量计算公式:Q = A × V其中,Q表示流量,A表示管道的横截面积,V表示流体的流速。

2. 流速计算公式:V = Q / A其中,V表示流速,Q表示流量,A表示管道的横截面积。

3. 管道横截面积计算公式:A = π× (D/2)其中,A表示管道的横截面积,D表示管道的直径。

二、管道压力计算公式管道压力是管道工程中的另一个重要参数,它通常用来描述流体在管道中的压力变化。

在管道工程中,常用的压力计算公式有以下几种:1. 管道压力计算公式:P = ρ× g × h其中,P表示管道中的压力,ρ表示流体的密度,g表示重力加速度,h表示流体在管道中的高度差。

2. 管道流速计算公式:V = (2 × (P1 - P2) / ρ) ^ 0.5其中,V表示流速,P1和P2表示管道两端的压力,ρ表示流体的密度。

3. 管道阻力计算公式:ΔP = f × (L/D) × (V/2g)其中,ΔP表示管道中的压力损失,f表示摩擦系数,L表示管道的长度,D表示管道的直径,V表示流速,g表示重力加速度。

三、管道水头计算公式在水力工程中,水头是指水流在管道或渠道中流动时的能量状态,通常用来描述水流的压力和速度。

在管道工程中,常用的水头计算公式有以下几种:1. 总水头计算公式:H = z + (P/ρg) + (V/2g)其中,H表示总水头,z表示水位高度,P表示管道中的压力,ρ表示流体的密度,g表示重力加速度,V表示流速。

名师讲义【中国石油大学】传热学第3章-稳态导热的计算与分析

3.1 通过平壁的一维稳态导热

平壁的长度和宽度都远大于其厚度,因而平板两 侧保持均匀边界条件的稳态导热就可以归纳为一维稳态 导热问题。 平板可分为单层壁,多层壁和复合壁等类型 。

a.单层壁导热

b.多层壁导热

c. 复合壁导热

1、单层平壁的导热 a 几何条件:单层平板; b 物理条件:、c、 已知; 无内热源

2 2 2 2

tw2

d 2t b dt dx 2 0 bt dx

2

0

x

当b>0时,曲线上凸; 当b<0时,曲线下凹; 当b=0时,为直线 。

3.2 通过圆筒壁和球壁的一维稳态导热

1、单层圆筒壁的稳态导热

稳态导热 t

0

1 t 1 t t ( r ) 2 ( ) ( ) 0 柱坐标系: r r r r z z

第三章 稳态导热的计算与分析

§3-1 通过平壁的一维稳态导热 §3-2 通过圆筒壁和球壁的一维 稳态导热 §3-3 通过肋片的稳态导热 §3-4 多维稳态导热问题

本节将针对一维、稳态、常物性、无内热源

情况,考察平板和圆柱内的导热。

直角坐标系:

t t t t c ( ) ( ) ( ) Φ x x y y z z

t2 t1

t2

(t1 t2 )

x1

x2

dx A( x)

当随温度呈线性分布时,即=0+at,则

t1 t2 0 a 2

实际上,不论 如何变化,只要能计算出

平均导热系数,就可以利用前面讲过的所

有定导热系数公式,只是需要将 换成平

均温度下的平均导热系数m。

热力钢管质量计算公式

热力钢管质量计算公式热力钢管是输送热水、蒸汽等流体的管道,其质量直接关系到输送流体的安全和稳定性。

因此,对热力钢管的质量进行准确计算和评估是非常重要的。

在实际工程中,我们可以通过一定的公式来计算热力钢管的质量,以保证其在使用过程中的安全性和可靠性。

热力钢管的质量计算公式可以分为两个部分,一部分是管道本身的重量计算,另一部分是管道输送流体时所承受的压力计算。

下面我们将分别介绍这两个部分的计算公式。

一、管道本身的重量计算。

热力钢管的重量计算是指管道本身的重量,主要由管道的长度、直径、壁厚等参数决定。

通常情况下,热力钢管的重量可以通过以下公式进行计算:W = (D t) t 0.02466 L。

其中,W为管道的重量,单位为千克;D为管道的外径,单位为毫米;t为管道的壁厚,单位为毫米;L为管道的长度,单位为米。

公式中的0.02466是一个常数,用来将计算结果转换为千克。

通过以上公式,我们可以很容易地计算出热力钢管的重量,从而对热力钢管的运输、安装等工作提供参考依据。

二、管道输送流体时所承受的压力计算。

热力钢管在输送流体时会承受一定的压力,为了保证管道的安全运行,我们需要对管道在输送流体时所承受的压力进行计算。

一般情况下,热力钢管在输送热水、蒸汽等流体时的承受压力可以通过以下公式进行计算:P = 2 S t / (D t)。

其中,P为管道在输送流体时所承受的压力,单位为兆帕;S为管道的允许应力,单位为兆帕;t为管道的壁厚,单位为毫米;D为管道的外径,单位为毫米。

通过以上公式,我们可以计算出热力钢管在输送流体时所能承受的最大压力,从而为管道的设计、选材等工作提供参考依据。

综上所述,热力钢管的质量计算公式对于管道的设计、选材、运输、安装等工作都具有重要的指导意义。

通过对热力钢管的重量和承受压力进行准确的计算,可以保证管道在使用过程中的安全性和可靠性,为工程建设提供保障。

因此,在实际工程中,我们应该充分利用热力钢管的质量计算公式,对管道的质量进行科学评估,从而确保工程的顺利进行。

管道总传热系数计算

KD e1 1i D n 2D WI2 L D L(1-1 )1管道总传热系数管道总传热系数是热油管道设计和运行管理中的重要参数。

在热油管道稳态运行方案的工艺计算中,温降和压降的计算至关重要,而管道总传热系数是影响温降计算的关键因素,同时它也通过温降影响压降的计算结果。

1.1利用管道周围埋设介质热物性计算K值管道总传热系数K指油流与周围介质温差为1C时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。

当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式:式中:K ――总传热系数,W/( m2C);D e ――计算直径,m;(对于保温管路取保温层内外径的平均值,对于无保温埋地管路可取沥青层外径);D n ――管道内直径,m;D W ------- 管道最外层直径,m;1――油流与管内壁放热系数,W/(m2C);2---- 管外壁与周围介质的放热系数,W/(m2C);i ――第i层相应的导热系数,W/(m・C );D i,D i 1 ――管道第i层的内外直径,m其中i 1,2,3...n ;D L结蜡后的管内径,m为计算总传热系数K ,需分别计算内部放热系数1、自管壁至管道最外径的导热热阻、管道外壁或最大外围至周围环境的放热系数(1)内部放热系数1的确定放热强度决定于原油的物理性质及流动状态,可用2 o1与放热准数N u、自然对流准数G r和流体物理性质准数P r间的数学关系式来表示在层流状态(Re<2000,当Gr Pr 500时:INu y —ld 3.65(1-2)15 C 时的原油密度,kg/m 3;在层流状态(Re<2000,当Gr Pr 500时:― id c 0.33 f 0.43 — 0.1Nu y 一 0.15Re y Pr y Gr y0.25Pr b在激烈的紊流状态(Re>1(4), Pr<2500时:0.80.440.021dRe y Pr y0.25Pr y Pr b在过渡区(2OOOvRev1(0)1= K 0 —d式中:N u ——放热准数,无因次;p 「b(1-3)Pr C—— ——流体物理性质准数,无因次;Gr d 3g t f t自然对流准数,无因次;(1-6)0.1 〜0.16(1-7)Re vd乎—雷诺数;K 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TZ = T0 + (TR − T0 )e − aLR

12

温降曲线的特点:由图可知: ①温降曲线为一指数曲线,渐近 线为 T=T0

T TR

②在两个加热站之间的管路上,各 T 处的温度梯度不同,加热站出口 T0 处,油温高,油流与周围介质的 0 温差大,温降快,曲线陡。

L

dL

随油流的前进,温降变慢,曲线变平。因此当出站温度提高 时,下一站的进站油温TZ不会按比例提高。如果TR提高10℃, 进站油温TZ一般只升高2~3℃ 。因此为了减少热损失,出站 油温不宜过高。

18

常在紊流光滑区运行,摩阻与粘度的 0.25次方成正比,高温时提高温

⑵ 加热站进站油温的选择 加热站进站油温首先要考虑油品的性质,主要是油品的 凝点,必须满足管道的停输温降和再启动的要求,但主 要取决于经济比较,故其经济进站温度常略高于凝点。 设计时一般取进站温度高于原油凝点3~5 ℃。 ⑶ 周围介质温度 T0 的确定 对于架空管道,T0 就是周围大气的温度。 对于埋地管道,T0则取管道埋深处的土壤自然温度。 设计热油管道时, T0取管道中心埋深处的最低月平均地 温,运行时按当时的实际地温进行计算(地温的测量 方法)。

6

第一节 热油管道的温降计算

一、加热输送的特点

什么是热油管道? 所谓热油输送管道是指那些在输送过程中沿线油温高 于地温的输油管道。对于含蜡原油管道,一般来说, 其沿线的油温不仅高于地温而且还高于原油的凝点。

7

在热油沿管道向前流动过程中,由于油温高于管道周围的 环境温度,在径向温差的作用下,油流所携带的热能将不 断地向管外散失,因而使油流在前进过程中不断地降温, 引起轴向温降。 轴向温降的存在,使油流的粘度在前进过程中不断升高, 单位管长的摩阻逐渐增大,当油温降至凝点附近时,单位 管长的摩阻将急剧升高。 故在设计管道时,必须考虑:需将油流加热到多高的温度 才能输入管道?当油温降到什么温度时需要建一个加热站? 像等温管那样,热油管也设有泵站,沿线的加热站和泵站 补充油流的热损失和压力损失。

KπD − dT dL = T − T0 GC

TR L

T dL

11

对上式积分 : 即: 或:

KπD L − dT ∫TR T − T0 = GC ∫0 dL

TL

TR − T0 KπD L = aL = ln TL − T0 GC

a=

KπD GC

TL = T0 + (TR − T0 )e − aL

上式称为轴向温降基本公式,也就是著名的苏霍夫公式。 根据加热站间距LR,可求得下一站的进站油温为:

22

反算K值的目的: ①积累运行资料,为以后设计新管线提供选择K值的依据. ②通过K值的变化,了解沿线散热及结蜡情况,帮助指导生产。 若 K↓ ,如果此时 Q↓ , H↑,则说明管壁结蜡可能比 较严重,应采取清蜡措施。 若K↑,则可能是地下水位上升,或管道覆土被破坏、 保温层进水等。

23

4、油流过泵的温升

20

设计的加热站间距为: LR

⑵ 运行中计算沿程温降, 特别是计算为保持要求的进站 温度 TZ 所必须的加热站出站温度 TR 。 ⑶ 校核站间允许的最小输量Gmin 当 TR ≤ TR max、TZ ≥ TZ min 及站间其它热力参数即T0、 D、K、LR一定时,对应于TRmax、Tzmin的输量即为该热力 条件下允许的最小输量:

TL = (T0 + b ) + [TR − (T0 + b )]e − aL

15

上式即为考虑摩擦热时的轴向温降计算公式。又叫列宾宗温降公式。

在上式的推导中,水力坡降 i 取定值,实际上热油管的 i 沿线是变化的。计算中可近似取加热站间管道的平均水 力坡降值。

i pj

或

i pj

1 = (i R + i Z ) 2 = iT pj

9

二、热油管道沿程温降计算

1.轴向温降公式的推导 基本假设 : ①稳定工况。包括热力 、水力条件稳定,即各站的进 出站温度不随时间而变化,输量也不随时间而变化。 ②油流至周围介质的总传热系数K沿线为常数。 ③沿线地温T0和油品的比热C为常数

10

设有一条热油管道 ,管道计算外径为 D ,周围介质温度为 T0 , 总传热系数为 K , 输量为 G ,油品的比热为C ,出站油 温为 TR,加热站间距为 LR。 在距加热站为L处取一微元段dL,设此处断面油温为T,油 流经过dL段的温度变化为dT,故在L+dL断面上油温为T+dT, 稳定传热时,dL段上的热平衡方程为: KπD (T-T0)dL=-GCdT

油流经过泵时,由于流道、叶片摩擦、液体内部的冲击 和摩擦,会产生能量损失,转化为摩擦热加热油流。 输油泵内能量损失包括机械、水力、容积和盘面摩擦等 项损失,泵效 ηp 就是考虑了上述损失计算出来的。除机 械损失所产生的热量主要由润滑油和冷却水带走外,其 余三部分能量损失大都转化为摩擦热加热油流。 设泵效为ηp,则泵的输入功率为GgH/ηp ,其中转化为压 力能的有效功率为GgH,设机械损失所占比例为ηj ,则转 化为机械损失的功率为: ηjGgH/ηp ,转化为摩擦热的功率 为:

Gmin

KπDLR = TR max − T0 − b C ln TZ min − T0 − b

21

⑷ 运行中反算总传热系数 K 值

TR −温降公式是按照稳定工况导出的,因此反算K值时, 应取水力和热力参数比较稳定情况下的数据。 如果输量波动较大,油温不稳定或有自然现象影响(如冷 空气前后,大雨前后等),管线的传热相当不稳定,按稳定 传热公式反算出来的K值误差较大。 当然生产管线的参数波动总是存在的, 只能相对而言。

第三章

管道的热力计算

随这世界能源需求的增长和原油价格的上涨,易凝和 高粘原油的产量不断增加。目前我国所产原油大多为 这两种原油。 生产含蜡原油(waxy crude)的油田主要有:大庆油田、 胜利油田、中原油田、华北油田、河南油田、长庆油 田、克拉玛依油田、辽河油田的沈阳采油厂等。 生产稠油(thick oil, heavey oil)的油田有:辽河油田、胜 利油田、塔里木油田、塔河油田、克拉玛依油田等。

1

稠油的特点是凝固点低,通常低于 0℃,但粘度很大,如 孤岛原油凝固点为-2.3~4.9℃,50℃运动粘度约为 2000×10-6m2/s 。 除 此 之 外 , 还 有 粘 度 超 过 20000×106m2/s,甚至于高达1000000×10-6m2/s的超稠油。

含蜡原油的特点是含蜡量高、凝固点高、低温下粘度高、 高温下粘度低。如大庆原油,凝固点为 28~32℃, 50℃运 动粘度约为 20~25 × 10 -6 m2/s ,胜利含蜡原油的凝固点为 23~32℃,50℃运动粘度约为80~90×10-6m2/s。

24

1 ηj 1 η′ = GHg − 1 GHg / η p − GHg − GHgη j / η p = GHg −1− η η ′ η η p p p

其中η ′ = η p + η j

η′ 由于η j 很小, 一般为2 ~ 3%, 故 ≈1 ηp

2

在管道输送中通常用凝固点或倾点作为衡量油品流动 性的指标。 倾点(Pour point)是指油品在规定的试验条件下,被 冷却的试样能够流动的最低温度;凝点(Freezing point):指油品在规定的试验条件下,被冷却的试样 油面不再移动时的最高温度,都以℃表示。由于测量 方法的不同,同一油品的凝点和倾点并不完全相等, 一般倾点都高于凝点2~3℃,但也有例外。 我国常用常用凝点,国际上一般用倾点。随着国际交 往的日益密切,我国也开始采用倾点来衡量油品的低 温流动性。

8

与等温管相比,热油管道的特点是: ① 沿程的能量损失包括热能损失和压能损失两部分。 ② 热能损失和压能损失互相联系,且热能损失起主导作用。 设计热油管道时,要先进行热力计算,然后进行水力计算。 这是因为摩阻损失的大小取决于油品的粘度,而油品的粘 度则取决于输送温度的高低。 ③ 沿程油温不同,油流粘度不同,沿程水力坡降不是常数, i≠const。一个加热站间,距加热站越远,油温越低,粘 度越大 ,水力坡降越大。

13

考虑摩擦升温时的轴向温降计算 油流沿管道向前流动过程中,由于摩擦阻力而使压力不断下 降。这部分压力能最终转化为摩擦热而加热油流。上面讨 论的温降基本公式,未考虑摩擦热的影响,故只能用于流 速低、温降大、摩擦热影响较小的情况。 利用与推导苏霍夫轴向温降基本公式相同的方法: 管线向周围介质的散热量=油流温降放热+摩擦热 即:KπD(T-T0)dL=-GCdT+GgidL 整理得:

17

含蜡原油的温度在凝点附近时,粘度 (表观粘度 )温度曲线很陡,而当 温度高于凝点30-40℃时,粘度随温度的变化较小,而且含蜡原油管道 度对摩阻的影响较小,而热损失却显著增大,故加热温度不宜过高。 确定出站温度时,还必须考虑由于运行和安装温度的温差而使管路 遭受的温度应力是否在强度允许的范围内,以及防腐保温层的耐热 能力是否适应等。 综合上述各方面的因素,在设计含蜡原油管道时,出站温度不宜超 过60℃,对于稠油管道,出站温度不宜超过95℃。

4

对于易凝高粘原油,不能直接采用前面讲的等温输送 方法,必须在输入管道前采用降凝降粘措施。 加热输送是目前常用的方法,即将油品加热后输入管 路,提高油品温度以降低其粘度,减少摩阻损失,借 消耗热能来节约动能。 这一章我们将来讨论管道的热力计算问题。

5

本章主要内容 第一节 热油管道的温降计算 第二节 热油管道的摩阻计算 第三节 确定和布置加热站、泵站 第四节 热油管道的运行管理

3

原油的高含蜡、高凝固点和高粘度给储运工作带来以下几个方面的问题: 1、由于原油的凝固点比较高,一般在环境温度下就失去流动性或流动性 很差,因而不能直接常温输送。 2 、 在 环 境 温 度 下 , 含 蜡 原 油 即 使 能 够 流 动 , 其 表 观 粘 度 ( Apparent Viscosity)也很高。对于稠油,虽然在环境温度下并不凝固,但其粘度 很大,实际上已经失去流动性。因此无论是高含蜡原油还是稠油,常 温输送时摩阻损失都很大,很不经济。 3、易凝高粘原油给储运系统的运行管理也带来了某些特殊问题,主要有: ①储罐和管道系统的结蜡问题 ; ②管道停输后的再启动问题。