传热膜系数测定实验报告

化工原理-传热膜系数测定实验报告

化工原理-传热膜系数测定实验报告

实验名称:传热膜系数测定实验

实验目的:通过实验测量不同流速下铜管内传热膜系数,掌握传热膜系数实验测量方法,并熟悉其影响因素。

实验原理:传热膜系数是表征流体间传热的一项重要指标。

通过传热膜系数来描述传

热强度与传热面的关系。

传热膜系数的计算公式为:

α=q/(S·ΔT) (1)

其中,q为传热量,S为传热面积,ΔT为传热温差。

传热膜系数α与流速、流体性质、传热管材料、管径等因素有关。

实验器材:传热器、温度计、流量计、水泵、水池、电源、压力表等。

实验步骤:

1、打开电源,调节水泵和流量计,控制水流量,调节出口温度在稳定范围内。

2、预热传热器,调整流量计使水流量稳定。

3、调节传热器进水温度和出水温度,稳定后记下温度。

4、根据公式(1)求出传热膜系数α。

5、改变流速,重复以上步骤,记录数据。

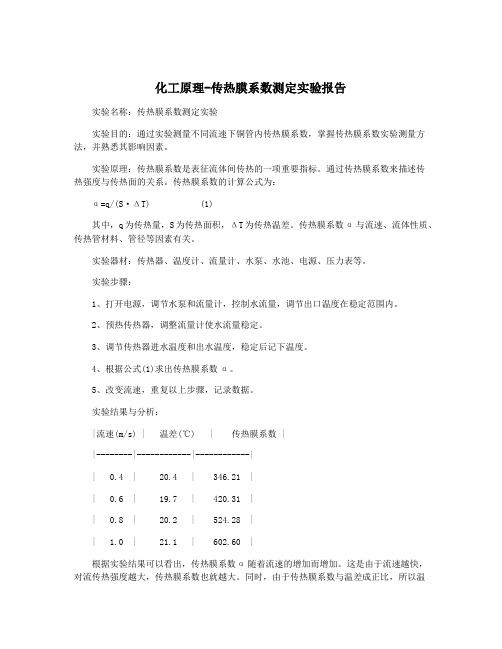

实验结果与分析:

|流速(m/s) | 温差(℃) | 传热膜系数 |

|--------|------------|------------|

| 0.4 | 20.4 | 346.21 |

| 0.6 | 19.7 | 420.31 |

| 0.8 | 20.2 | 524.28 |

| 1.0 | 21.1 | 602.60 |

根据实验结果可以看出,传热膜系数α随着流速的增加而增加。

这是由于流速越快,对流传热强度越大,传热膜系数也就越大。

同时,由于传热膜系数与温差成正比,所以温

差越大,传热膜系数也越大。

因此,我们可以通过控制流速和温差来实现对传热膜系数的控制。

实验3化工原理实验传热膜系数的测定

实验3化工原理实验传热膜系数的测定引言:传热膜系数是衡量传热效果的一个重要参数。

在化工工程中,准确测定传热膜系数对于设计和优化传热设备具有重要意义。

本实验旨在通过实验方法测定传热膜系数。

材料与方法:材料:水、试验设备、温度计仪器设备:传热装置、恒温器、温度计、流量计实验步骤:1.接通电源,打开恒温器,使其内部温度稳定在所需温度。

2.打开冷水和热水进水阀门,调节流量计开度至所需流量。

3.记录冷水、热水的入口和出口温度,并计算平均温度。

4.根据冷水和热水的平均温度与进出口温差,计算传热膜系数。

结果与讨论:实验中,我们进行了多组实验数据的测定,并计算了传热膜系数。

以下是两组实验结果的示例数据:实验1:冷水入口温度:20℃冷水出口温度:25℃热水入口温度:70℃热水出口温度:40℃冷水平均温度:22.5℃热水平均温度:55℃冷水和热水的进出口温差:2.5℃传热膜系数:10W/(m²·℃)实验2:冷水入口温度:15℃冷水出口温度:28℃热水入口温度:75℃热水出口温度:30℃冷水平均温度:21.5℃热水平均温度:52.5℃冷水和热水的进出口温差:3℃传热膜系数:15W/(m²·℃)通过多组实验数据的测定,我们可以发现传热膜系数与温差成正比例关系。

我们可以根据实验结果得到传热膜系数与温差的经验公式:q=KΔT,其中q为传热膜系数,ΔT为温差,K为比例常数。

结论:通过化工原理实验传热膜系数的测定,我们可以得到传热膜系数与温差的关系,并可以根据实验数据计算传热膜系数。

得到的实验结果可以在化工工程的传热设备设计和优化中起到重要的指导作用。

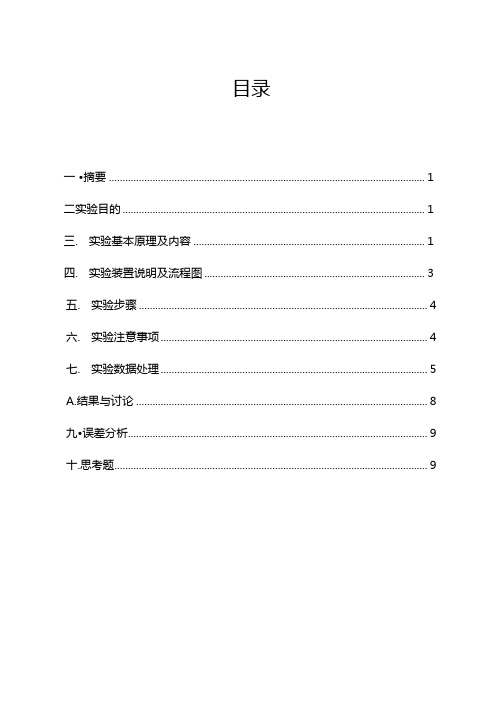

传热膜系数测定实验报告加思考题解读

目录一•摘要 (1)二实验目的 (1)三.实验基本原理及内容 (1)四.实验装置说明及流程图 (3)五.实验步骤 (4)六.实验注意事项 (4)七.实验数据处理 (5)A.结果与讨论 (8)九•误差分析 (9)十.思考题 (9)实验三传热膜系数测定实验一摘要选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽一空气传热系统、对普通管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管内对流传热系数。

本实验采用山风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数a, 并通过作图确定了传热膜系数准数关系式中的系数A和指数m (n取0.4),得到了半经验关联式。

关键词:对流传热对流传热膜系数蒸汽冷凝膜系数管内对流传热系数二•实验目的1.掌握传热膜系数a及传热系数K的测定方法;2.通过实验掌握确定传热膜系数准数关系式中的系数A和指数m、n的方法;3.通过实验提高对准数关系式的理解,并分析影响a的因素,了解丄程上强化传热的措施。

三.实验基本原理及内容对流传热的核心问题是求算传热膜系数,当流体无相变时对流传热准数关联式的一般形式为:Nu = ARe m-Pr n-Gr p(1)对于强制湍流而言,Gr准数可以忽略,故Nu = ARe m Pr n(2)本实验中,可用图解法和最小二乘法计算上述准数关联式中的指数m、n和系数 Ao用图解法对多变量方程进行关联时,要对不同变量Re和Pr分别回归。

本实验可简化上式,即取n = 0.4 (流体被加热)。

这样,上式即变为单变量方程,在两边取对数,即得到直线方程:lgRT = lgA + 〃lg RePi (3)在双对数坐标中作图,找出直线斜率,即为方程的指数m。

在直线上任取一点的函数值代入方程中,则可得到系数A,即:4 Nu -Pr04-Re M,(4)用图解法,根据实验点确定直线位置有一定的人为性。

化工原理实验报告(传热)

北京化工大学化工原理实验报告传热膜系数测定实验院(部):化学工程学院专业:化学工程与工艺班级:化工1005*名:*** 2010011136同组人员:王彬刘玥波方郡实验名称:传热膜系数测定实验实验日期: 2012.11.28传热膜系数测定实验一、摘要本实验以套管换热器为研究对象,以冷空气及热蒸汽为介质,冷空气走黄铜管内,即管程,热蒸汽走环隙,即壳程,研究热蒸汽与冷空气之间的传热过程。

通过测得的一系列温度及孔板压降数值,分别求得正常条件和加入静态混合器后的强化条件下的对流传热膜系数α及Nu ,做出lg (Nu/Pr0.4)~lgRe 的图像,分析出传热膜系数准数关联式Nu=ARemPr0.4中的A 和m 值。

关键词:对流传热 Nu Pr Re α A 二、实验目的1、掌握传热膜系数α及传热系数K 的测定方法;2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

三、实验原理黄铜管内走冷空气,管外走100℃的热蒸汽,壁内侧热阻1/α远远大于壁阻、垢阻及外侧热阻,因此研究传热的关键问题是测算α,当流体无相变时对流传热准数关系式的一般形式为:p n m Gr A Nu Pr Re ⋅⋅=对于强制湍流有: n m A Nu Pr Re =用图解法对多变量方程进行关联,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4(流体被加热)。

在两边取对数,得到直线方程为Re lg lg Pr lg4.0m A Nu+= 在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值代入方程中,则可得到系数A ,即mNuA RePr4.0=其中 λαλμμρdNu Cp du ===,Pr ,Re 实验中改变空气的流量,以改变Re 值。

根据定性温度计算对应的Pr 值。

同时,由牛顿冷却定律,求出不同流速下的传热膜系数值,进而求得Nu 值。

传热膜系数测定实验

实验数据表格

序 空气入口 空气出口 壁温1 号 温度[℃] 温度[℃] [℃] 壁温2 孔板压降 [℃] [kPa]

Re

Nu

Pr

10

实验结果作图及要求

1、在双对数坐标系中画出Nu/Pr0.4~Re的关系图;

11

2、整理出传热膜系数α的准数关系式; 3、讨论影响α的因素及强化传热的措施; 4、思考题7选4。

7

四、实验流程图

8

五、操作步骤

1、向蒸汽发生器加水至液位计高度4/5,关闭补水阀,启 动加热器; 2、铜管表面出现液滴时,全开阀门,调频率50Hz启动风机 预热5分钟; 3、间隔4Hz由大到小改变空气流量,孔板压降最小值大于 0.1kPa,稳定2分钟后记录数据; 4、加入静态混合器进行强化传热实验,方法同3,注意空 气出口温度计对中; 5、数据采集与控制软件使用及现场清理。

2

二、实验目的

在套管总传热方程 总传热系数

1 K

Q = K ⋅ A ⋅ Δt m

= 1

α

+

1

1 1 + λ / d α 2

α1 范围:

λ/d范围: α2 范围:

104 W/(m2•℃) 104 W/(m2•℃) 2000 W/(m2•℃)

关键因素α2,如何确定?进而确定K,求算A

3

通过实验要达到以下目的:

1、测定管内壁与空气的对流传热膜系数α; 2、测定用因次分析法求α时,关联式Nu=ARemPrn 中的参数; 3、分析影响α的因素,了解工程上强化传热的措施。

4

三、实验原理

温度 [℃]

t出

t 气膜

w

液膜

(一)确定对流传热膜系数α:

(t (t

传热膜系数的测定

传热膜系数的测定一、实验目的及任务1、了解套管换热器的结构和壁温的测量方法2、了解影响传热膜系数的因素和强化传热的途径3、体会计算机采集与控制软件对提高实验效率的作用4、学会传热膜系数的实验测定和数据处理方法二、实验内容1、测定正常条件下空气与铜管内壁间的对流传热膜系数α12、测定强化条件下空气与铜管内壁间的对流传热膜系数α1’3、回归两个条件下联式4.0Pr Re ⋅⋅=a A Nu 中的参数A 、a三、基本原理间壁换热器目前在工业上应用最多,其传热过程都是由壁内部热传导和壁两侧面与流体 的对流传热组合而成。

无论设计还是使用换热器,都离不开这个组合传热过程中的传热系数K ,其倒数1/K 称为总热阻。

总热阻主要由壁外侧热阻、壁热阻、壁内侧热阻三个串联环节叠加而成(可能还有污垢热阻),当三者较大差异时,总热阻将由其中最大的热阻所决定。

本实验选用最简单的套管式换热器为研究对象,管内走冷流体空气,管外走热流体水蒸气。

该换热过程内侧热阻1/α远远大于壁及外侧热阻,因此对流传热的核心问题是求算传热膜系数α。

1、 实验测定方法根据牛顿冷却定律变换得到:当流体无相变时对流传热准数关联式的一般形式为: 牛顿冷却定律: m t A Q ∆=α (1) 式中:α——对流传热膜系数,W •m -2•℃; Q ——传热量,W ;A ——内壁传热面积,m 2;Δt m ——内壁与管内空气温度的对数平均温差,℃。

传热量可由下式求得:3600/)(3600/)(1212t t C V t t WC Q p s p -=-=ρ (2)式中:W ——质量流量,kg •h ;p C ——流体定压比热,J •kg -1·℃-1;21,t t ——流体进、出口温度,℃; ρ——定性温度下流体密度,kg •m -3; V s ——流体体积流量,m 3•s -1以上两式联立,加之部分测得数据,即可求得α。

空气体积流量由孔板流量计测得,其流量V 与孔板流量计压降ΔP 的关系为:54.02.26P V s ∆= (4-4-7)式中:ΔP ——孔板流量计压降,kPa ; V s ——空气流量,m 3•h 。

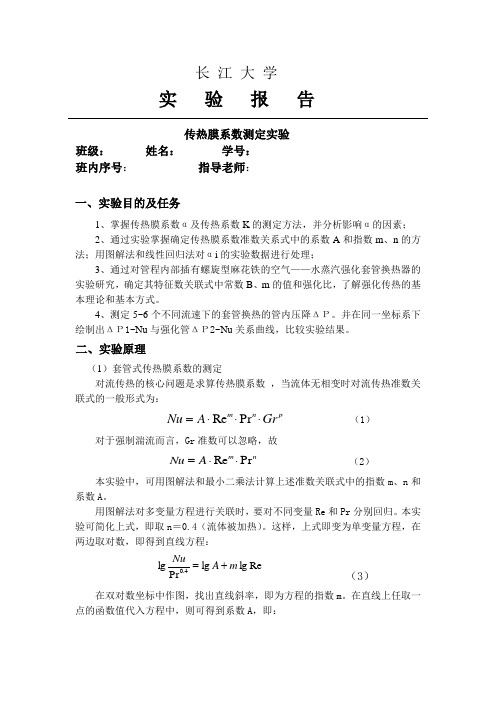

传热膜系数测定实验报告

长 江 大 学实 验 报 告传热膜系数测定实验班级: 姓名: 学号: 班内序号: 指导老师:一、实验目的及任务1、掌握传热膜系数α及传热系数K 的测定方法,并分析影响α的因素;2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;用图解法和线性回归法对αi 的实验数据进行处理;3、通过对管程内部插有螺旋型麻花铁的空气——水蒸汽强化套管换热器的实验研究,确定其特征数关联式中常数B 、m 的值和强化比,了解强化传热的基本理论和基本方式。

4、测定5~6个不同流速下的套管换热的管内压降ΔΡ。

并在同一坐标系下绘制出ΔΡ1~Nu 与强化管ΔΡ2~Nu 关系曲线,比较实验结果。

二、实验原理(1)套管式传热膜系数的测定对流传热的核心问题是求算传热膜系数 ,当流体无相变时对流传热准数关联式的一般形式为:p n m Gr A Nu ⋅⋅⋅=Pr Re (1)对于强制湍流而言,Gr 准数可以忽略,故 n m A NuPr Re ⋅⋅= (2)本实验中,可用图解法和最小二乘法计算上述准数关联式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n =0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,即得到直线方程:Re lg lg Pr lg4.0m A Nu+= (3)在双对数坐标中作图,找出直线斜率,即为方程的指数m 。

在直线上任取一点的函数值代入方程中,则可得到系数A ,即:mNuA Re Pr 4.0⋅=(4)用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

应用微机,对多变量方程进行一次回归,就能同时得到A 、m 、n 。

对于方程的关联,首先要有Nu 、Re 、Pr 的数据组。

其准数定义式分别为:μρdu =Re , λμCp =Pr , λαdNu =实验中改变空气的流量以改变Re 准数的值。

化工原理实验传热实验报告

传热膜系数测定实验(第四组)一、实验目的1、了解套管换热器的结构和壁温的测量方法2、了解影响给热系数的因素和强化传热的途径3、体会计算机采集与控制软件对提高实验效率的作用4、学会给热系数的实验测定和数据处理方法 二、实验内容1、测定空气在圆管内作强制湍流时的给热系数α12、测定加入静态混合器后空气的强制湍流给热系数α1’3、回归α1和α1’联式4.0Pr Re ⋅⋅=aA Nu 中的参数A 、a *4、测定两个条件下铜管内空气的能量损失 二、实验原理间壁式传热过程是由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热三个传热过程所组成。

由于过程复杂,影响因素多,机理不清楚,所以采用量纲分析法来确定给热系数。

1)寻找影响因素物性:ρ,μ ,λ,c p 设备特征尺寸:l 操作:u ,βgΔT 则:α=f (ρ,μ,λ,c p ,l ,u ,βgΔT ) 2)量纲分析ρ[ML -3],μ[ML -1 T -1],λ[ML T -3 Q -1],c p [L 2 T -2 Q -1],l [L] ,u [LT -1], βg ΔT [L T -2], α[MT -3 Q -1]]3)选基本变量(独立,含M ,L ,T ,Q-热力学温度) ρ,l ,μ, λ 4)无量纲化非基本变量α:Nu =αl/λ u: Re =ρlu/μ c p : Pr =c p μ/λ βgΔT : Gr =βgΔT l 3ρ2/μ2 5)原函数无量纲化 6)实验Nu =ARe a Pr b Gr c强制对流圆管内表面加热:Nu =ARe a Pr 0.4 圆管传热基本方程: 热量衡算方程:圆管传热牛顿冷却定律: 圆筒壁传导热流量:)]/()ln[)()()/ln(112211221212w w w w w w w w t T t T t T t T A A A A Q -----⋅-⋅=δλ 空气流量由孔板流量测量:54.02.26P q v ∆⨯= [m 3h -1,kPa]空气的定性温度:t=(t 1+t 2)/2 [℃]三、实验流程1、蒸汽发生器2、蒸汽管3、补水漏斗4、补水阀5、排水阀6、套管换热器7、放气阀8、冷凝水回流管9、空气流量调节阀10、压力传感器 11、孔板流量计 12、空气管 13、风机图1、传热实验流程套管换热器内管为φ27×3.5mm黄铜管,长1.25m,走冷空气,外管为耐高温玻璃管,壳程走100℃的热蒸汽。

传热实验报告

传热膜系数测定实验实验日期:2010/12/9班级:姓名:学号:同组人:实验装置:一.报告摘要本实验以套管式换热器为研究对象,并用常压下100℃的水蒸汽冷凝空气来测定传热膜系数,通过实验掌握传热膜系数及传热系数的测定方法,并确定传热膜系数准数关系式中的系数及分析影响传热膜系数的因素。

关键词:传热膜系数α,传热系数K ,努赛尔数Nu ,雷诺数Re ,普朗特准数Pr二.目的及任务1. 掌握传热膜系数α及传热系数K 的测定方法;2. 通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 的方法;3. 通过实验提高对准数关系式的理解,并分析影响α的因素。

三.基本原理对流传热的核心问题是求算传热系数α,当流体无相变时对流传热准数关系式的一般形式为p n m Gr A Nu Pr Re =对于强制湍流而言,Gr 数可忽略,即n m A Nu Pr Re =本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4。

在两边取对数,得到直线方程为Re lg lg Prlg 4.0m A Nu+= 在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值代入方程中,则可得到系数A ,即m NuA RePr 4.0=用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能同时得到A,m,n 。

对于方程的关联,首先要有Nu,Re,Pr 的数据组。

其特征数定义式分别为λαλμμρd Nu Cp du ===,Pr ,Re 实验中改变空气的流量,以改变Re 值。

根据定性温度计算对应的Pr 值。

同时,由牛顿冷却定律,求出不同流速下的传热膜系数值,进而求得Nu 的值。

牛顿冷却定律为m t A Q ∆=α式中α——传热膜系数,W/(m 2·℃);Q ——传热量,W ;A ——总传热面积,m 2;Δt m ——管壁温度与管内流体温度的对数平均温差,℃。

传热膜系数实验(最终)

实验四 传热膜系数实验实验时间:2009年12月10日 报告人:化工0701 刘江永 同组人:王涛 王媛 王策 一、摘要本实验采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A 和指数m (n 取0.4),得到了半经验关联式。

实验还通过在内管中加入混合器的办法强化了传热,并重新测定了α、A 和m 。

整个实验进展顺利,成功完成了相关任务,达到了预期的目的。

二、关键词传热膜系数 准数关系式 半经验关联式三、实验目的及任务1、掌握传热膜系数α及传热系数K 的测定方法;2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

四、基本原理对流传热的核心问题是求算传热膜系数α,当流体无相变时对流传热准数关系式的一般形式为:Re Pr m n pNu A Gr =对于强制湍流而言,Gr 数可忽略,即u Re Pr m nN A =本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取多数,得到直线方程为0.4N u lglg A m lg R e P r=+在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值代入方程中,则可得到系数A ,即0.4u PrR emN A =用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能同时得到A 、m 、n 。

对于方程的关联,首先要有Nu 、Re 、Pr 的数据组。

化工原理实验传热实验报告

传热膜系数测定实验(第四组)一、实验目的1、了解套管换热器的结构和壁温的测量方法2、了解影响给热系数的因素和强化传热的途径3、体会计算机采集与控制软件对提高实验效率的作用4、学会给热系数的实验测定和数据处理方法 二、实验内容1、测定空气在圆管内作强制湍流时的给热系数α12、测定加入静态混合器后空气的强制湍流给热系数α1’3、回归α1和α1’联式4.0Pr Re ⋅⋅=a A Nu 中的参数A 、a *4、测定两个条件下铜管内空气的能量损失 二、实验原理间壁式传热过程是由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热三个传热过程所组成。

由于过程复杂,影响因素多,机理不清楚,所以采用量纲分析法来确定给热系数。

1)寻找影响因素物性:ρ,μ ,λ,c p 设备特征尺寸:l 操作:u ,βg ΔT 则:α=f (ρ,μ,λ,c p ,l ,u ,βg ΔT ) 2)量纲分析ρ[ML -3],μ[ML -1 T -1],λ[ML T -3 Q -1],c p [L 2 T -2 Q -1],l [L] ,u [LT -1], βg ΔT [L T -2], α[MT -3 Q -1]]3)选基本变量(独立,含M ,L ,T ,Q-热力学温度) ρ,l ,μ, λ 4)无量纲化非基本变量α:Nu =αl/λ u: Re =ρlu/μ c p : Pr =c p μ/λ βg ΔT : Gr =βg ΔT l 3ρ2/μ2 5)原函数无量纲化 6)实验Nu =ARe a Pr b Gr c强制对流圆管内表面加热:Nu =ARe a Pr 0.4 圆管传热基本方程: 热量衡算方程:圆管传热牛顿冷却定律:圆筒壁传导热流量:)]/()ln[)()()/ln(112211221212w w w w w w w w t T t T t T t T A A A A Q -----⋅-⋅=δλ空气流量由孔板流量测量:54.02.26P q v ∆⨯= [m 3h -1,kPa] 空气的定性温度:t=(t 1+t 2)/2 [℃]三、实验流程1、蒸汽发生器2、蒸汽管3、补水漏斗4、补水阀5、排水阀6、套管换热器7、放气阀8、冷凝水回流管9、空气流量调节阀10、压力传感器 11、孔板流量计 12、空气管 13、风机图1、传热实验流程套管换热器内管为φ27×3.5mm黄铜管,长1.25m,走冷空气,外管为耐高温玻璃管,壳程走100℃的热蒸汽。

传热膜系数测定实验报告北京化工大学化工原理实验

传热膜系数测定摘要:选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽—空气传热系统、分别对普通管换热器和强化管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管对流传热系数。

本实验采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A 和指数m (n 取0.4),得到了半经验关联式。

实验还通过在管中加入混合器的办法强化了传热,并重新测定了α、A 和m 。

一、 实验目的1、掌握传热膜系数α及传热系数K 的测定方法;2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

二、基本原理对流传热的核心问题是求算传热膜系数 ,当流体无相变时对流传热准数关联式的一般形式为:p n m Gr A Nu ⋅⋅⋅=Pr Re (1)对于强制湍流而言,Gr 准数可以忽略,故n m A Nu Pr Re ⋅⋅= (2)本实验中,可用图解法和最小二乘法计算上述准数关联式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n =0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,即得到直线方程: Re lg lg Pr lg 4.0m A Nu += (3)在双对数坐标中作图,找出直线斜率,即为方程的指数m 。

在直线上任取一点的函数值代入方程中,则可得到系数A ,即: m Nu A Re Pr 4.0⋅=(4)用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

传热膜系数实验报告

本实验装置采用ASCOM5320 型鸭梨传感器,其测量范围为0—20kPa。 (2)显示仪表

本实验中所有温度和压差均由人工智能仪表读取,测量点分别为:孔板压降, 进出口温度,壁温。 3.流程说明

Q——穿热量,W;

A——总传热面积,m2;

△tm ——管壁温度与管内流体温度的对数平均温差,℃。 穿热量可由下式求得

Q Wc p (t2 t1 ) / 3600 Vsc p (t2 t1 ) / 3600

式中 W——质量流量,kg/h; cp——流体的比定压热容,J/(kg.℃); t1,t2——流体进、出口温度,℃; ρ——定性温度下流体密度,kg/m3; Vs——流体体积流量,m3/h;

本实验选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系 的传热系统,即水蒸汽—空气传热系统、分别对普通管换热器和强化管换热器进 行了强制对流传热实验研究。确定了在相应条件下冷流体对流传热膜系数的关联 式。此实验方法可以测出蒸汽冷凝膜系数和管内对流传热系数。采用由风机、孔 板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走 环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温, 计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A和指 数 m(n 取 0.4),得到了半经验关联式。实验还通过在内管中加入混合器的办法 强化了传热,并重新测定了 α、A和 m。

65.1 64.8 64.4 64.3 64.2 64.6 65.2

壁温 t1/℃ 101.1 101

实验3化工原理实验传热膜系数的测定

实验3 化工原理实验传热膜系数的测定实验报告实验3:化工原理实验传热膜系数的测定一、实验目的1.学习和掌握传热膜系数的概念及其物理意义。

2.通过实验测定不同条件下的传热膜系数,了解其对传热过程的影响。

3.学习和掌握传热实验的基本方法和技能。

二、实验原理传热膜系数(也称为传热系数)是指在单位时间内、单位温度差下,通过单位面积的热量。

它反映了传热过程中,单位面积的热流量大小。

本实验通过测量加热管内溶液的温度变化,以及测量加热管外表面的温度,来测定传热膜系数。

实验采用同心套管式换热器,由内、外两根套管组成,其中外管走冷却水,内管走加热液体。

当内管中的加热液体通过时,热量会通过内管壁传递到外管中的冷却水,使得两者温度发生变化。

通过测量内、外管的温度变化以及内管的热流量,可以计算出传热膜系数。

三、实验步骤1.准备实验器材:同心套管式换热器、加热器、温度计、冷却水、加热液体等。

2.将同心套管式换热器安装在实验装置上,确保密封良好。

3.启动加热器,加热内管中的加热液体。

4.测量内管的初始温度Ti和外管的初始温度To。

5.在加热过程中,控制冷却水的流量,使内外管的温度变化保持稳定。

6.加热一定时间后,停止加热,记录内管的最终温度Tf和外管的最终温度Tf。

7.测量加热过程中内管的热流量Q。

8.改变加热液体的流速或更换不同材料的外管,重复步骤3-7。

四、实验数据分析1.根据测量数据计算传热膜系数:传热膜系数K可以通过下式计算:K = Q / (Tf - Ti) / A / Δt其中,Q为加热过程中内管的热流量(W),Ti和Tf分别为内管初始和最终温度(℃),A为内管表面积(m2),Δt为加热时间(s)。

2.将不同条件下的传热膜系数进行比较,分析传热膜系数与哪些因素有关。

3.根据实验数据,可以得出以下结论:(1)传热膜系数随着加热液体流速的增加而增加,表明流速对传热过程有促进作用。

(2)传热膜系数随着外管材料的不同而有所差异,表明材料性质对传热过程有影响。

传热膜系数测定实验

北京化工大学化工原理实验报告实验名称:传热膜系数测定实验班级:学号:姓名:同组人:实验日期: 2015-12-14摘要本实验以套管换热器为研究对象,以冷空气及热蒸汽为介质,冷空气走黄铜管内,即管程,热蒸汽走环隙,即壳程,研究热蒸汽与冷空气之间的传热过程。

通过测得的一系列温度及孔板压降数值,分别求得正常条件和加入静态混合器后的强化条件下的对流传热膜系数α及Nu,做出lg(Nu/Pr0.4)~lgRe的图像,分析出传热膜系数准数关联式Nu=Are m Pr0.4中的A和m值。

关键词:对流传热 Nu Pr Re α A一、目的及任务1、掌握传热膜系数α及传热系数K的测定方法。

2、通过实验掌握确定传热膜系数准数关系式中的系数A和指数m、n的方法。

3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

二、基本原理对流传热的核心问题是求算传热系数α,当流体无相变时对流传热准数关系式的一般形式为对于强制湍流而言,Gr数可忽略,即本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m和系数A。

用图解法对多变量方程进行关联时,要对不同变量Re和Pr分别回归。

本实验可简化上式,即取n=0.4。

在两边取对数,得到直线方程为在双对数坐标中作图,求出直线斜率,即为方程的指数m。

在直线上任取一点函数值代入方程中,则可得到系数A,即用图解法,根据实验点确定直线位置有一定的人为性。

而用最小二乘法回归,可以得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能同时得到A,m,n。

对于方程的关联,首先要有Nu,Re,Pr的数据组。

其特征数定义式分别为实验中改变空气的流量,以改变Re值。

根据定性温度计算对应的Pr值。

同时,由牛顿冷却定律,求出不同流速下的传热膜系数值,进而求得Nu的值。

牛顿冷却定律为式中α——传热膜系数,W/(m2·℃);Q——传热量,W;A——总传热面积,m2;Δtm——管壁温度与管内流体温度的对数平均温差,℃。

传热膜系数实验报告

化工原理实验报告实验三 传热膜系数测定实验实验日期:2015年12月30日 班级:学生姓名: 学号: 同组人:报告摘要本实验选用牛顿冷却定律作为对流传热实验的测试原理,通过建立不同体系的传热系统,即水蒸汽—空气传热系统、分别对普通管换热器和强化管换热器进行了强制对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可以测出蒸汽冷凝膜系数和管内对流传热系数。

采用由风机、孔板流量计、蒸汽发生器等组成的自动化程度较高的装置,让空气走内管,蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算了传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A 和指数m (n 取0.4),得到了半经验关联式。

实验还通过在内管中加入混合器的办法强化了传热,并重新测定了α、A 和m 。

二、 目的及任务1.掌握传热膜系数α及传热系数K 的测定方法;2.通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 的方法;3.了解工程上强化传热的措施。

三、基本原理对流传热的核心问题是求算传热膜系数α,当流体无相变时对流传热准数关系式的一般形式为:p n m Gr A Nu Pr Re =对于强制湍流而言。

Gr 数可忽略,即n m A Nu Pr Re =本实验中,可用图解法和最小二乘法计算上述准数关系式中的指数m 、n 和系数A 。

用图解法对多变量方程进行关联时,要对不同变量Re 和Pr 分别回归。

本实验可简化上式,即取n=0.4(流体被加热)。

这样,上式即变为单变量方程,在两边取对数,得到直线方程为Re lg lg Pr lg4.0m A Nu+=在双对数坐标中作图,求出直线斜率,即为方程的指数m 。

在直线上任取一点函数值带入方程中,则可得系数A ,即m NuA Re Pr 4.0=用图解法,根据实验点确定直线位置有一定人为性。

而用最小二乘法回归,可得到最佳关联结果。

应用计算机辅助手段,对多变量方程进行一次回归,就能的道道A 、m 、n 。

传热膜系数测定实验

Q WC p (t2 t1 ) / 3600

空气的体积流量由孔板流量计侧得

式中

Vs 26.2p 0.54

p --------孔板流量计降 kPa Vs ---------空气流量, m3 / h

三、装置和流程图

-2-

化工原理实验—传热膜系数测定

四、实验步骤 1、 实验开始前,先熟悉配电箱各按钮与设备的对应关系,

Q = 428.34 110.62

Atm 3.14 0.0201.25

Nu d 110.62 0.020 78.48

0.0282

W·m-2·K-1

-5-

化工原理实验—传热膜系数测定

Re

4qm d

4mVs 3600 d

4 1.0955 1.85 3600 3.14 0.020 0.1957 104

50066.0

六 实验结果分析 根据实验数据用 origin 做图如下:

上图显示了在双对数坐标下强化传热前后所得到的结果,为 两条斜率基本相同而截距不同的直线

1.强化传热前拟合结果 m=0.76804 logA= -1.64768

Nu 0.022 Re0.77 Pr0.4

-6-

化工原理实验—传热膜系数测定

线行任取一点即可求得系数 A

A Nu Pr0.4 Rem

对于关联方程,首先要有 Nu,Re, Pr数据组,其定义分别为

牛顿冷却定理

Re du

Pr C p

Q Atm

Nu d

式中 : Q ——单位时间传热量, W; α——总传热系数,W/m2·K; A——传热面积,m2; tm——平均温差,K 或 oC。

这次的实验数据由计算机直接读出,准确性大大提高; 因为所有数据都由程序读出,实验过程也大大简化,我们动 手的步骤很少。数据由 origin 采用最小二乘法完成处理, 实验结果与理论公式符合得很好。希望在以后的实验中更多 地采用计算机读取数据,这样数据读取准确、记录方便,对 于后来的数据处理有很大的好处,也使实验结果更佳符合理 论公式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京化工大学化工原理实验报告实验名称:对流给热系数测定实验班级:姓名:学号:序号:同组人:设备型号:对流给热系数测定实验设备-第X套实验日期:一、摘要选用牛顿冷却定律作为对流传热实验的测试原理,通过建立水蒸汽—空气传热系统,分别对普通管换热器和强化管换热器进行了对流传热实验研究。

确定了在相应条件下冷流体对流传热膜系数的关联式。

此实验方法可测出蒸汽冷凝膜系数和管内对流传热系数。

本实验采用由风机、孔板流量计、蒸汽发生器等装置,空气走内管、蒸汽走环隙,用计算机在线采集与控制系统测量了孔板压降、进出口温度和两个壁温,计算传热膜系数α,并通过作图确定了传热膜系数准数关系式中的系数A 和指数m (n 取0.4),得到了半经验关联式。

实验还通过在内管中加入混合器的办法强化了传热,并重新测定了α、A 和m 。

二、实验目的1、掌握传热膜系数α及传热系数K 的测定方法;2、通过实验掌握确定传热膜系数准数关系式中的系数A 和指数m 、n 的方法;3、通过实验提高对准数关系式的理解,并分析影响α的因素,了解工程上强化传热的措施。

三、实验原理热量的传递方式有传导、对流、辐射三种。

流体流经固体表面的传热包含壁面薄层的热传导和主体的热对流,总称为对流给热。

计算对流给热过程的热量Q 和热流密度q 等,通常需先确定给热系数α。

本实验以间壁式换热器中最简单的套管换热器为研究对象,令壳程走热水蒸汽,管程强制逆流走冷空气,跟据牛顿冷却定律可以测得圆管内空气一侧的给热系数α1。

进一步可以将无因次准数Nu ,Re ,Pr 等按经验形式联系起来,并回归其中的参数A,a 。

根据已知A,a 的通用关联式确定给热系数,也可达到一定的精度要求,是当前工程上确定α的重要方法。

牛顿冷却定律: m t A Q∆⋅⋅=α式中:α——内表面给热系数,[W/(m ²·℃)]; Q ——传热量,[W]; A ——总传热面积[m2²];Δtm ——管壁温度与管内流体温度的对数平均温差,[℃];1t ——进口温度,[℃];2t ——出口温度,[℃];,1w t ——壁温,[℃];,2t w ——壁温,[℃]。

其中传热量 ,可由下式求得:()()3600/3600/1212t t C V t t C W Q p p -⋅⋅=-⋅=ρ式中:W ——质量流量,[kg/h];Cp ——流体定压比热,[J/(kg ·℃)]; t1、t2——流体进、出口温度[℃]; ρ——定性温度下流体密度,[kg/m3³]; V ——流体体积流量,[m3³/h]。

通过测量Δp 、t1、t2、tw1、tw2,并根据定性温度(t1+t2)/2和设备尺寸计算Cp1、A1,即可确定α1。

空气一侧的截面温度变化大于壁和水蒸气侧,测量t1、t2时,温度计要放在管道中心偏上位置且气体湍动程度足够,才能测出空气主体平均温度,否则误差很大。

内外表面壁温差别很小,实验中将热电偶温度计焊接在管壁中心,测量出壁面温度tw1、tw2.空气流量通过孔板流量计测得,计算方法如下: 测量点体积流量:1000m P ρ⨯⨯空气,测量点式中:Δp ——孔板流量计压降,kpa ;v 1q ,——空气流量,31m h -⋅。

强化传热(增加Q )的方法有增加K 、A 和Δtm 。

由于套管换热器内表面热阻11/α (21/10≈) 远远大于壁阻/δλ铜(41/10≈)及外表面热阻21/α(滴状冷凝且排除不凝气体等干扰,41/10≈ ),因此向套管内加入静态混合器,可以较大提高1α ,明显增加K ,增加热流量Q 。

测量强化后的给热系数1α’的方法以及回归参数A ’,a ’的关联式形式同上。

强化Q 付出的代价是空气在管内流动的阻力损失增大,由于空气可压缩等原因,总能量损失除考虑机械能减少外,还应考虑内能的减少等。

四、实验装置本实验空气走内管,蒸汽走环隙(玻璃管)。

内管为黄铜管,内径为0.020m,有效长度为 1.25m。

空气进、出口温度和管壁温度分别由铂电阻(Pt100)和热电偶测得。

测量空气进出口温度的铂电阻应置于进出管的中心。

测得管壁温度用一支铂电阻和一支热电偶分别固定在管外壁两端。

孔板流量计的压差由压差传感器测得。

实验使用的蒸汽发生器由不锈钢材料制成,装有玻璃液位计,加热功率为1.5kw。

风机采用XGB型漩涡气泵,最大压力17.50kpa,最大流量100m3/h。

2、采集系统说明(1)压力传感器本实验装置采用ASCOM5320型压力传感器,其测量范围为0~20kpa。

(2)显示仪表在实验中所有温度和压差等参数均可由人工智能仪表直接读取,并实现数据的在线采集与控制,测量点分别为:孔板压降、进出口温度和两个壁温。

3、流程说明本实验装置流程如下图所示,冷空气由风机输送,经孔板流量计计量后,进入换热器内管(铜管),并与套管环隙中的水蒸气换热,空气被加热后,排入大气。

空气的流量由空气流量调节阀调节。

蒸汽由蒸汽发生器上升进入套管环隙,与内管中冷空气换热后冷凝,再由回流管返回蒸汽发生器,用于消除端效应。

铜管两端用塑料管与管路相连,用于消除热效应。

图1 套管式换热实验装置和流程1、风机;2、孔板流量计;3、空气流量调节阀;4、空气入口测温点;5、空气出口测温点;6、水蒸气入口壁温;7、水蒸气出口壁温;8、不凝气体放空阀;9、冷凝水回流管; 10、蒸气发生器; 11、补水漏斗; 12、补水阀; 13、排水阀五、实验操作1、实验开始前,先弄清配电箱上各按钮与设备的对应关系,以便正确开启按钮。

2、检查蒸汽发生器中的水位,使其保持在水罐高度的1/2~2/3。

3、打开总电源开关(红色按钮熄灭,绿色按钮亮,以下同)。

4、实验开始时,关闭蒸汽发生器补水阀,启动风机,并接通蒸汽发生器的加热电源,打开放气阀。

5、将空气流量控制在某一值。

待仪表数值稳定后,记录数据,改变空气流量(8~10次),重复实验,记录数据。

6、实验结束后,先停蒸汽发生器电源,再停风机,清理现场。

注意:a、实验前,务必使蒸汽发生器液位合适,液位过高,则水会溢入蒸汽套管;过低,则可能烧毁加热器。

b、调节空气流量时,要做到心中有数,为保证湍流状态,孔板压差读数不应从0开始,最低不小于0.1kpa。

实验中要合理取点,以保证数据点均匀。

c、切记每改变一个流量后,应等到读数稳定后再测取数据。

六、实验数据记录及处理本实验内管内径为0.020m,有效长度为1.25m。

(一)空气强制湍流给热系数对流给热系数测定实验——XXX 数据计算举例(以第一组为例):测量点表压:0.24=+=+0.41=0.5322p p p ∆∆孔板测量点管路 kPa 测量点密度:0.53+100100029===1.1908.31421.4+273.151000p M RT ρ⋅⨯⨯⨯⨯测量点绝压空气测量点测量点()() 3k g m-⋅测量点流量:-40 3.14103600=14.1v q C A =⨯⨯测量点31m h -⋅工作点温度:1221.459.4=40.422t t t ++==工作点 ℃ 工作点表压:0.41===0.2122p p ∆管路工作点 kPa 工作点密度:0.21+100100029===1.1158.31440.4+273.151000p M RT ρ⨯⨯⨯⨯空气工作点绝压工作点工作点()() 3k g m-⋅ 工作点粘度、热导率、比热容均由纯物质化学性质查询软件查出 工作点流量: 1.1914.1==15.01.115v v q q ρρ⨯=测量点测量点工作点工作点 31m h -⋅工作点气速:2215360013.30.0244v q u d ππ===⨯工作点1m s -⋅热流量:32115() 1.115 1.00210(59.421.4)177.23600m p Q q c t t =-=⨯⨯⨯⨯-= W 对数平均温差:12211221()()(100.40.559.4)(100.40.521.4)57.4100.40.559.4ln ln100.40.521.4W W m W W T t T t t T t T t --------∆===------℃给热系数:121177.240.97.541057.4m Q A t α-===∆⨯⨯2-1W m -⋅⋅℃ 努赛尔数:1240.90.02=30.22.70710d Nu αλ-⨯==⨯ 普朗特数:3521.00210 1.91810Pr 0.712.70710p c μλ--⨯⨯⨯===⨯ 雷诺数:-50.0213.3 1.115Re ===154541.91810du ρμ⨯⨯⨯工作点0.40.430.2/Pr 34.70.71Nu == , 0.40.80.8/Pr 0.023Re =0.02315454=51.6Nu =⨯理论值 2.空气强化传热给热系数实验数据(加入静态混合器)蒸汽压力:1.00kPa ,0=∆qv P 孔板压降,=0.00kPa ,0=∆qv P 管路压降,=0.00kPa ,1A =21054.7-⨯2m ,壁温=100.3℃,0C =0.62,0A =41014.3-⨯2m 。

(二)空气强化传热给热系数对流给热系数测定实验——XXX94.1103.5对流给热系数测定实验——XXX计算举例(以第一组为例): 测量点表压:0.18=+=+1.23=1.3222p p p ∆∆孔板测量点管路 kPa 测量点密度:+100100029===1.1578.314.4+273.151000p M RT ρ⋅⨯⨯⨯⨯测量点绝压空气测量点测量点(1.32)(32) 3k g m-⋅测量点流量:-40 3.14103600=12.4v q C A =⨯⨯⨯测量点31m h -⋅工作点温度:1232.470.5=51.522t t t ++==工作点 ℃ 工作点表压: 1.23===0.6222p p ∆管路工作点 kPa 工作点密度:0.18+100100029===1.0818.314+273.151000p M RT ρ⨯⨯⨯⨯空气工作点绝压工作点工作点()(51.5) 3k g m-⋅ 工作点粘度、热导率、比热容均由纯物质化学性质查询软件查出 工作点流量: 1.15712.4==13.21.081v v q q ρρ⨯=测量点测量点工作点工作点 31m h -⋅工作点气速:2213.2360011.70.0244v q u d ππ===⨯工作点1m s -⋅热流量:32113.2() 1.081 1.00310(70.532.4)151.83600m p Q q c t t =-=⨯⨯⨯⨯-= W 对数平均温差:12211221()()(100.40.570.5)(100.40.532.4)45.8100.40.570.5ln ln100.40.532.4W W m W W T t T t t T t T t --------∆===------℃给热系数:121151.843.97.541045.8m Q A t α-===∆⨯⨯2-1W m -⋅⋅℃ 努赛尔数:1243.90.02=31.52.78510d Nu αλ-⨯==⨯ 普朗特数:3521.00310 1.96910Pr 0.7092.78510p c μλ--⨯⨯⨯===⨯雷诺数:-50.0211.7 1.081Re ===128491.96910du ρμ⨯⨯⨯工作点 0.40.431.5/Pr 36.20.709Nu == , 0.40.80.8/Pr 0.023Re =0.02312849=44.5Nu =⨯理论值 由以上数据可作出Nu/Pr^0.4 与Re 关系图,如下:※ 实验结果讨论※(1)从图中可以看出,不管传热是否被强化,Nu/Pr 0.4~Re 关系曲线的线性都非常好,说明当流体无相变时,用量纲分析法推导出的对流传热准数关系式Nu=ARe m Pr n (在强制对流即忽略Gr 影响时)的准确性是很好的。