基于图像的零件长度检测系统

基于图像处理的汽车配件检测技术研究

基于图像处理的汽车配件检测技术研究发布时间:2022-08-29T09:58:17.538Z 来源:《科技新时代》2022年第2期1月作者:林尚伦李金文洪艳陈宗晓[导读] Auto Fault Tracking System (TVDS)结合了广角镜头林尚伦李金文洪艳陈宗晓建达电气有限公司浙江温州 325000摘要:Auto Fault Tracking System (TVDS)结合了广角镜头、实时图像处理和快速传输、自动控制等先进技术,以及广泛的图像存储技术,使auto negotiation team能够通过使用汽车图像数据并在地面、两侧和列车顶部应用图像来快速高效地检测故障。

TVDS检测技术解决了高密度审核人员乘坐装甲车检查作业、缩短车站工期、提高作业效率和作业质量、便利安全列车通行的问题。

本文主要介绍了基于图像的汽车配件检测技术。

关键词:图像处理;蓝牙;汽车检测引言测定汽车制动性能的最常见方法是客观评价,在这种评价中,测试了与仪器相关联的物理单位数量,然后评价了性能差。

测量参数(MFDD)、制动响应时间、制动初始转速、制动距离和制动距离)代表电机的制动性能。

汽车检测的制动距离通常用传统方法测量,如b .直接路径测量、运动加速度测量等,使仪器难以操作。

制动过程中制动距离的测量受到汽车冲击的影响,导致测量不准确。

基于计算机视觉的制动距离测量是近年来发展起来的一种新方法。

1、汽车制动检测系统总体方案汽车制动检测系统分为四个部分:CCD高速摄像机(采集数据)、单片机(数据处理)、智能手机(数据存储)和车轮电源开关。

车载内置车辆制动探测器安装在车辆上,在宽阔道路上以一种速度平稳行驶,制动踏板关闭,微处理器接收信号,控制CCD摄像机,摄像机捕捉到制动完成的间隔,图像采集完成。

计算多组相邻图像的距离,并合计整个制动距离。

由于相机在固定时间捕捉图像,因此可以在制动过程的任何时间计算制动速度,以确定MFDD和制动时间。

一种基于双目视觉的零件多尺寸的测量方法及系统与流程

一种基于双目视觉的零件多尺寸的测量方法及系统与流程

基于双目视觉的零件多尺寸的测量方法是使用双目视觉系统对零件进行测量的一种方法。

该方法的基本流程如下:

图像获取:使用双目视觉系统获取零件的图像。

双目视觉系统由两个相机和一个光源组成,相机用于捕捉零件的图像,光源用于照亮零件。

图像预处理:对获取的零件图像进行预处理,包括去噪、增强、分割等操作,以提高测量精度和稳定性。

特征提取:提取零件的特征点,如边缘、角点等。

这些特征点用于后续的测量和计算。

坐标系建立:根据零件的特征点,建立零件的坐标系。

这个坐标系用于描述零件的位置和方向。

尺寸测量:根据建立的坐标系,测量零件的各个尺寸,如长度、宽度、高度等。

结果输出:将测量结果输出到计算机或打印机等设备上,以便进行后续的分析和处理。

基于双目视觉的零件多尺寸测量方法具有以下优点:

非接触测量:该方法采用非接触式的测量方式,不会对零件造成任何损伤。

高精度测量:通过精确的相机和光源配置,可以实现高精度的测量结果。

自动化程度高:该方法可以实现自动化测量,大大提高了测量效率。

适用范围广:该方法适用于各种形状和尺寸的零件测量,具有广泛的应用前景。

需要注意的是,基于双目视觉的零件多尺寸测量方法需要专业的设备和人员操作,同时还需要对图像处理和计算机视觉技术有一定的了解。

基于图像识别的机械零件尺寸测量研究

基于图像识别的机械零件尺寸测量研究随着工业的快速发展,机械零件的尺寸精度要求越来越高,传统的人工测量方法已经无法满足现代制造业的需求。

基于图像识别的机械零件尺寸测量则成为了一种新的解决方法。

本文将重点探讨基于图像识别的机械零件尺寸测量研究的现状和未来发展趋势。

首先,我们将介绍基于图像识别的机械零件尺寸测量的原理。

该方法利用计算机视觉技术,通过对机械零件图像进行处理和分析,提取出关键的几何特征,并根据事先建立的模型和算法,计算出机械零件的尺寸。

其次,我们将讨论基于图像识别的机械零件尺寸测量的优势和挑战。

相比传统的人工测量方法,基于图像识别的测量方法具有非接触性、高效性和精确性的优势。

它可以实现自动化和无人化的测量过程,节省人力和时间成本。

然而,基于图像识别的尺寸测量也面临一些挑战,如光照条件的影响、相机畸变的校正和算法的复杂性等问题。

接下来,我们将探讨一些基于图像识别的机械零件尺寸测量的应用案例。

例如,在汽车制造领域,基于图像识别的尺寸测量被广泛应用于汽车车身的质量控制和改进。

通过对车身图像进行处理和分析,可以准确地测量出各种关键尺寸,并及时发现潜在的缺陷和问题。

此外,在航空航天领域,基于图像识别的尺寸测量也被用于飞机零件的精确度量和零部件的装配控制。

最后,我们将展望基于图像识别的机械零件尺寸测量的未来发展趋势。

随着人工智能和深度学习等技术的快速发展,基于图像识别的尺寸测量将变得更加精确和可靠。

同时,随着计算机计算能力的提高和硬件成本的降低,该方法的应用范围将进一步扩大,涵盖更多的工业领域和应用场景。

另外,与其他测量方法的结合和融合也将成为未来发展的一个重要方向。

综上所述,基于图像识别的机械零件尺寸测量是一项具有广阔前景的研究领域。

它通过充分利用计算机视觉技术和人工智能算法,实现了机械零件尺寸测量的自动化和精确性。

随着技术的不断进步和应用的不断扩大,基于图像识别的尺寸测量将为制造业带来更多的便利和效益,成为工业生产的重要支撑。

基于机器视觉的零件尺寸检测与测量

基于机器视觉的零件尺寸检测与测量导语:随着制造业的快速发展,零件的精确尺寸检测与测量成为了生产过程中的关键环节。

传统的尺寸检测方法往往需要人工参与,并且效率低下且不够精确。

而基于机器视觉的零件尺寸检测与测量则提供了一种快速、准确且可靠的解决方案。

一、机器视觉技术在零件尺寸检测中的应用随着机器视觉技术的迅猛发展,其在零件尺寸检测方面的应用也逐渐成为一种趋势。

机器视觉系统能够通过摄像机获取零件的影像信息,并通过图像处理算法来实现尺寸的检测与测量。

这种非接触式的测量方式在一定程度上消除了人为因素对结果的影响,大大提高了测量的准确性。

二、基于机器视觉的零件尺寸检测与测量的优势1. 自动化:基于机器视觉的零件尺寸检测与测量可以实现自动化,无需人工操作,从而提高了生产效率。

2. 高精度:机器视觉系统通过高分辨率的摄像机和精确的算法,能够实现对零件尺寸的亚毫米级别的准确度。

3. 实时监控:机器视觉系统可以实时监控零件的尺寸变化,及时发现生产过程中的异常情况并进行调整,提高了生产质量。

4. 多样性:基于机器视觉的零件尺寸检测与测量可以适用于不同形状、大小和材质的零件,具有较大的适应性。

三、基于机器视觉的零件尺寸检测与测量的实施步骤1. 系统设计:根据具体的生产需求,设计适合的机器视觉系统,包括选择合适的摄像机、光源和图像处理算法。

2. 数据采集:通过摄像机采集零件的图像数据,并传输至图像处理系统进行处理。

3. 图像处理:通过图像处理算法对采集到的图像进行处理,提取出零件的特征与边界,并计算出其尺寸。

4. 尺寸分析:根据所得到的尺寸数据进行分析,判断是否符合要求,并生成结果报告。

5. 反馈控制:根据分析结果,及时反馈给生产线控制系统,进行相应的调整和控制,确保生产过程的稳定性。

四、机器视觉技术在零件尺寸检测中的挑战与解决方案1. 光照条件:不同的光照条件可能对图像质量产生影响,需要选择适当的光源和光照方式,或者采用图像增强算法进行处理。

基于机器视觉的自动零件检测系统研究

基于机器视觉的自动零件检测系统研究近年来,随着机器视觉技术的飞速发展,基于机器视觉的自动零件检测系统成为制造业中不可或缺的重要环节。

本文将对该系统的研究进行探讨,并介绍该系统在自动零件检测方面的应用。

1. 系统概述基于机器视觉的自动零件检测系统是指利用计算机图像处理和机器视觉算法,对零件进行自动化检测和分类的系统。

该系统主要由图像采集设备、图像处理算法和判断准则构成。

通过采集零件的图像,应用图像处理算法对图像进行预处理、特征提取和分类等步骤,最终根据预设的判断准则对零件进行检测和分类。

2. 系统关键技术2.1 图像采集设备图像采集设备是基于机器视觉的自动零件检测系统的基础。

常见的图像采集设备包括高分辨率摄像头、工业相机等。

采集设备的性能将直接影响到系统的精度和稳定性。

2.2 图像处理算法图像处理算法是实现自动零件检测的核心技术。

常用的图像处理算法包括边缘检测算法、形态学处理算法、特征提取和分类算法等。

其中,边缘检测算法可以对零件的边界进行提取,形态学处理算法则可用于去除噪声和平滑图像,而特征提取和分类算法则能够进一步对零件进行分类和识别。

2.3 判断准则判断准则是基于机器视觉的自动零件检测系统中非常重要的组成部分。

准确的判断准则能够保证对零件进行精准的检测和分类。

判断准则可以基于颜色、形状、纹理等特征进行定义和设置。

3. 自动零件检测系统的应用基于机器视觉的自动零件检测系统在制造业中广泛应用。

下面将从几个典型的应用场景进行介绍。

3.1 零件缺陷检测在生产过程中,零件的生产质量对产品的质量和性能有直接影响。

通过基于机器视觉的自动零件检测系统,可以实现对零件缺陷的自动化检测,提高生产效率和产品质量。

比如,对于塑料零件,可以通过系统来检测裂纹、气泡等缺陷,从而及时剔除不合格产品。

3.2 零件分类与组装在装配线上,基于机器视觉的自动零件检测系统可以对零件进行分类和组装。

通过对零件的形状、颜色、纹理等特征进行提取和分析,系统可以自动将零件进行分类,并在组装时分拣出合格的零件。

基于机器视觉的零件尺寸检测系统设计与实现

基于机器视觉的零件尺寸检测系统设计与实现随着制造业的发展和现代工业生产的复杂性增加,对零件尺寸的精确检测要求也越来越高。

传统人工检测的局限性和效率问题引发了机器视觉技术在零件尺寸检测中的应用。

本文将介绍一种基于机器视觉的零件尺寸检测系统的设计与实现。

一、引言机器视觉技术是指模仿人眼视觉系统的感知、识别和判别能力,通过相机、图像采集卡、计算机等设备,对图像进行采集、处理和分析的技术。

在制造业中,机器视觉技术已经得到了广泛应用,其中之一就是零件尺寸的检测。

二、系统设计1. 系统硬件设计基于机器视觉的零件尺寸检测系统的硬件设计包括相机、光源、图像采集卡和计算机等设备。

相机是将被检测零件的图像采集下来的关键设备,其选型应根据零件的特性和检测要求来确定。

光源的选取也至关重要,应以保证零件表面被光照亮且不产生阴影为原则。

图像采集卡负责将相机采集到的图像数据传输到计算机上进行处理和分析。

2. 系统软件设计基于机器视觉的零件尺寸检测系统的软件设计通常包括图像预处理、特征提取和尺寸计算三个主要步骤。

图像预处理是对采集到的图像进行噪声去除、平滑处理和图像增强等操作,以提高后续处理的准确性和稳定性。

特征提取是基于处理后的图像,通过算法提取图像中与零件尺寸相关的特征信息,如边缘、角点等。

常用的特征提取算法有Canny算法、Sobel算法等。

尺寸计算是根据所提取到的特征信息,结合已知的标定参数和尺寸测量原理,进行尺寸计算并给出结果。

常用的尺寸计算方法有比例尺寸计算法、基于几何关系的尺寸计算法等。

三、系统实现1. 硬件搭建在系统实现过程中,首先需要根据硬件设计的要求,搭建相应的硬件平台,包括安装相机、配置光源、连接图像采集卡和计算机等设备。

确保硬件设备的稳定性和可靠性。

2. 软件开发基于机器视觉的零件尺寸检测系统的软件开发需要根据所选用的开发平台和编程语言进行。

可以选择常见的开发平台,如OpenCV、MATLAB等,以及常用的编程语言,如C++、Python等。

基于视觉的零件尺寸测量1

基于视觉的零件尺寸测量方法摘要模仿人的眼睛看事物,将物体看作是一幅图像来获得物体的尺寸信息,依靠视觉来采集图像信息是基于视觉的零件尺寸测量主要研究的过程。

这些年来,基于视觉零件尺寸的测量方法技术已经深入到各行各业。

它融入了各个学科的能源技术,成为了一门综合性的现代测量技术学科。

实现了高精度测量,及微小物体测量。

本设计主要以一个方形工件为实例进行视觉测量,并且通过图像灰度化、二值化以及图像边缘检测来获取物体的实际尺寸。

着重深入研究图像处理,并以图像标定和图像处理为主。

同时本文详细论述基于视觉的零件尺寸测量技术的应用,并侧重于图像处理的计算过程,通过Matlab程序计算与二维图像绘制,实现了基于视觉的零件尺寸在线测量系统。

主要研究以下内容:1、介绍视觉测量的基本意义、现状即以发展空间,确定设计的解决方案,阐述基于视觉的零件尺寸测量技术,对其技术在线测量方案进行理论分析和实验验证,证明它的可行性;2、分析获取图像的标定技术,采用标准件标定方法并且对整个测量系统标定,通过实验获得的数据进一步验证系统测量的精确度;3、通过对图像处理算法的分析,利用Matlab程序,实现图像预处理和像素边缘检测。

深入分析图像数据处理和亚像素边缘定位技术,提高计算速度和计算精度。

关键词:基于视觉;零件尺寸;图像处理;边缘检测;灰度化Based on The Isual Component Size MeasurementABSTRACTParts size measuring based on vision is the main research is to simulate human visual function to process the image to extract information from the objective things to understand, eventually acquire data needed for the actual size. In recent years, based on the visual component size measurement technology in the field of measurement in recent years the rapid development of new technology. It is based on the modern optics, the integration of computer, laser technology, image processing and analysis technology such as modern science and technology is a body comprehensive measuring technique.In this paper, we use part size measurement based on visual method to measure the mechanical parts of 2 d geometry, through image processing and Matlab programming drawing two-dimensional curve analysis of mechanical parts processing. Emphatically study the key technology in the process of image processing and system calibration problems, achieve sub-pixel locating on the edge of mechanical parts size, further realize high precision of component size.Parts size measuring based on vision application in part size measurement is discussed in detail, and focuses on the process of image processing method, through the Matlab calculation and two-dimensional image rendering, parts size online measuring system based on vision is achieved. The main research content below:1.Introduce the basic concept of topic, the research background and significance of the development and the existing problems at home and abroad, clear solutions to this topic, this paper based on the visual parts dimension measurement technology, the technology of online measurement scheme wake the theoretical analysis and experimental verification, to prove the feasibility of it2.Analysis of image calibration technology, the use of standard calibration method and the whole measurement system calibration, data obtained through the experiment to verify the accuracy of measurement system.3.Through the analysis of the image processing algorithm, using Matlab, the realization of image preprocessing and pixel edge detection.In-depth analysis of the image data processing and the subpixel edge location technology, improve the calculation speed and calculation accuracy.Key Word: based on visual; parts size; image processing ;edge detection;gary目录第一章绪论 (1)1.1基于视觉系统概述 (1)1.1.1基于视觉系统基本概念 (1)1.1.2基于视觉技术的优越性 (1)1.1.3基于视觉系统关键技术 (2)1.2基于视觉的研究意义 (3)1.3基于视觉的国内外发展现状 (3)第二章图像采集系统的组成及设计 (4)2.1系统的组成原理框架结构 (4)2.2系统的光学设备 (5)2.2.1硬件设备摄像头的选择 (5)2.2.2图像数据采集卡 (6)2.2.3照明设备 (7)第三章图像处理及尺寸测量方案 (8)3.1图像处理的概念 (8)3.2系统定标 (9)3.2.1定标的概念及原理 (9)3.2.2成像原理 (10)3.2.3选取恰当的定标方法 (10)3.3图像预处理 (12)3.3.1图像的灰度转换 (13)3.3.2图像的二值化 (14)3.4图像边缘检测 (19)3.4.1图像边缘检测的论述 (19)3.4.2 边缘检测的基本算子 (19)第四章方形件的视觉尺寸测量 (23)4.1方形件的系统定标 (23)4.2方形件的图像处理 (23)4.2.1方形件灰度处理 (23)4.2.2方形件的二值化处理 (24)4.2.3方形件的边缘检测 (25)4.3方形件的测量结果 (26)第五章尺寸测量的误差和误差分析 (28)5.1误差及误差原由 (28)5.2减少误差的方法 (28)第六章总结 (30)参考文献 (31)附录A (33)A.1图像灰度化处理程序 (33)A.2图像二值化程序 (33)A.3图像一般梯度边缘检测处理程序 (34)A.4图像Cany边缘检测程序 (35)A.5图像的像素提取 (38)致谢 (40)第一章绪论1.1基于视觉系统概述基于视觉的零件尺寸测量处理某物体的图像是利用非接触传感器与光学设备来完成的获取实物信息。

基于机器视觉的零件尺寸检测与测量系统设计

基于机器视觉的零件尺寸检测与测量系统设计随着工业生产的发展,对零件的质量与精度要求越来越高,而传统的人工尺寸检测与测量方法已经无法满足这些要求。

因此,基于机器视觉的零件尺寸检测与测量系统应运而生。

本文将针对这一问题进行探讨。

一、介绍机器视觉技术是一门利用计算机视觉进行模式识别、目标检测和三维重建等方面的技术。

基于机器视觉的零件尺寸检测与测量系统利用计算机视觉技术,可以实现对零件尺寸的高精度检测与测量。

二、系统设计1. 摄像设备选择在设计基于机器视觉的零件尺寸检测与测量系统时,首先需要选择合适的摄像设备。

一般来说,高分辨率的摄像头能够提供更精确的检测结果。

2. 图像采集与处理图像采集是系统中的核心环节之一,通过摄像设备采集零件的图像,并对图像进行处理,提取出需要检测的特征。

图像处理算法可以采用边缘检测、二值化、滤波等方法,以提高图像的清晰度和信噪比。

3. 特征提取与分析在图像处理的基础上,需要进一步提取出零件的特征信息。

可以通过边缘检测算法提取零件的轮廓信息,或者利用模板匹配的方法提取出关键特征点。

4. 尺寸计算与结果输出根据零件的特征信息,结合相应的几何测量原理,可以计算出零件的尺寸参数。

一般来说,可以计算出零件的长、宽、高等尺寸参数,以及一些特殊形状的测量参数。

三、系统优势基于机器视觉的零件尺寸检测与测量系统相比传统的人工测量方法具有以下优势:1. 精度高:机器视觉系统可以实现对零件尺寸的高精度测量,减少了人为因素对测量结果的影响。

2. 自动化程度高:系统可以实现对多个零件的自动化测量,减少了人工测量的工作量,提高了工作效率。

3. 可靠性好:机器视觉系统的测量结果可靠性高,可以避免人工测量过程中的主观误差。

4. 数据可视化:测量结果可以通过电脑显示进行直观展示与分析,方便人们对零件质量进行评估。

四、应用领域基于机器视觉的零件尺寸检测与测量系统在很多领域都有广泛的应用,例如汽车制造、航空航天、电子电气等行业。

基于图像处理的机械零件质量检测技术研究

基于图像处理的机械零件质量检测技术研究一、引言如今,随着科技的不断进步和人们对质量要求的提高,机械零件质量检测成为了重要的工业环节。

然而,传统的人工检测方法存在着效率低、容易出错等问题。

因此,基于图像处理的机械零件质量检测技术应运而生,成为了现代工业中的关键技术。

二、图像处理技术在机械零件质量检测中的应用1. 缺陷检测机械零件的缺陷是会导致整个零件效能下降甚至无法正常运行的重要因素。

利用图像处理技术,可以对机械零件进行缺陷分析和检测。

例如,通过对零件表面进行图像采集并进行分析,可以检测到零件表面的划痕、凹陷、裂纹等缺陷,从而及时采取措施进行修复或者淘汰不合格的零件。

2. 尺寸检测机械零件的尺寸是其性能和使用效果的重要指标之一。

利用图像处理技术,可以对机械零件的尺寸进行快速而准确的测量。

例如,通过对机械零件进行图像采集和处理,可以获得零件的精确尺寸,同时可以与标准尺寸进行对比,从而判断零件是否符合要求。

3. 外观检测机械零件的外观是其使用寿命和外观质量的重要因素。

通过图像处理技术,可以对机械零件的外观进行快速而精准的评估。

例如,对机械零件进行图像采集和处理,可以对零件表面的光滑度、表面粗糙度等参数进行分析,从而判断其外观质量是否符合标准要求。

三、机械零件质量检测技术中的图像处理算法1. 图像采集和预处理在机械零件质量检测过程中,首先需要对机械零件进行图像采集。

常见的图像采集设备包括数码相机、智能手机等。

采集到的图像需要进行预处理,包括降噪、增强对比度等操作,以提高图像质量和有效性。

2. 特征提取特征提取是机械零件质量检测中的核心环节之一。

通过对图像进行处理,提取出零件的关键特征,如边缘、角点、纹理等信息。

常见的特征提取算法包括边缘检测算法、角点检测算法等。

3. 分类与判定在特征提取完成之后,接下来的任务是对提取到的特征进行分类和判定。

利用机器学习算法和模式识别技术,可以对零件的特征进行分类,并判断其是否合格。

基于图像处理的零件尺寸测量系统研究

y s te

m

,

im

m

a

ge

p

r e

p

r o c e s s

in g, im

o r

g

dg e fe

c

tu

e

e x

t

t

io

n

d the

t

c o n c r e

lg o r it h m

a n

d is

c u s s e

d

,

a n

d

e

the

m e a s u r e m e n

t

e

tho

d is g iv

, ,

LED

环 形 灯 照 明方 案

,

。

采用 环 形

到零 件 测 量 的 客 观 性 非 接 触 和 高精 度

、

。

光 源 可 以 有 效 防 止 工 件 产 生 阴影 光 线 近 似 垂 直 于 物 体

1

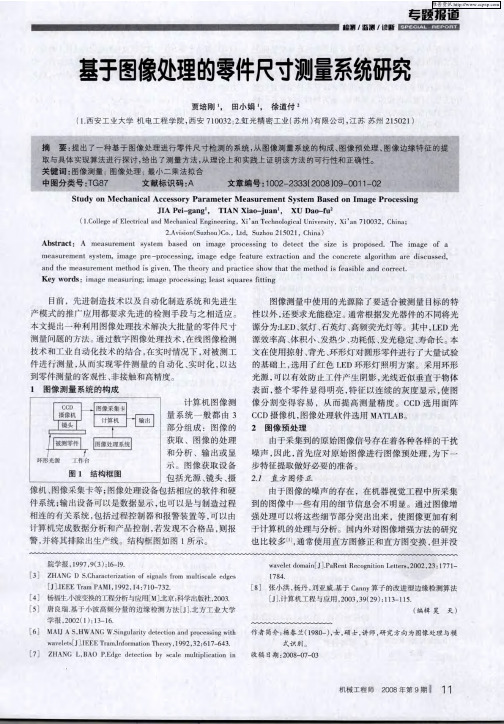

图 像 测 量 系 统 的构 成

表 面 整 个 零 件 显 得 明亮 特 征 以 连 续 的灰 度 显 示 使 图

,

,

,

计算机 图像测

量 系统 获取

示

一

像分割变 得容易

CCD

,

,

从 而 提 高测 量 精 度

。

CCD

。

选用面阵

般都由

:

3

摄 像 机 图 像 处 理 软件 选 用

MAT LA B

部分组 成

、

图像 的

2

图像 预 处 理

图像 的处 理

、

由 于 采 集 到 的原 始 图 像信 号 存 在 着 各 种 各 样 的干 扰

基于图像处理的机械零件尺寸检测与测量技术研究

基于图像处理的机械零件尺寸检测与测量技术研究一、引言机械零件的尺寸检测与测量是制造业中不可或缺的一环。

传统的测量方法往往耗时、费力且准确性有限,而基于图像处理的技术却能够通过数字化处理和分析图像信息来实现高效、准确的零件尺寸检测与测量。

本文将探讨基于图像处理的机械零件尺寸检测与测量技术的研究进展和应用前景。

二、基于图像处理的机械零件尺寸检测原理基于图像处理的机械零件尺寸检测借助计算机图像处理技术,通过对机械零件的图像进行分析、处理和识别,以实现尺寸的测量和检测。

该技术的核心是将图像转化为数字信号,并通过像素点的灰度、颜色、形状等特征进行分析和提取,从而获取零件的尺寸信息。

常用的方法包括边缘检测、特征提取、形状匹配等。

三、基于图像处理的机械零件尺寸检测技术研究进展1. 图像传感器技术的发展随着传感器技术的不断进步,高分辨率、高灵敏度的图像传感器得到了广泛应用。

这种传感器能够捕捉到更多的细节信息,为零件尺寸的测量提供了强有力的技术支持。

2. 图像处理算法的创新图像处理算法的创新也是基于图像处理的机械零件尺寸检测技术取得重要突破的关键。

例如,基于深度学习的目标检测算法能够在复杂背景和光照条件下准确地识别和测量零件的尺寸。

3. 三维重建技术的应用为了获取更加准确的尺寸信息,研究人员还引入了三维重建技术。

通过利用多个视角的图像,结合摄像机标定和三维重建算法,可以重建出机械零件的三维模型,并从中提取出更加精确的尺寸信息。

四、基于图像处理的机械零件尺寸检测技术的优势与应用1. 高效性和自动化相较于传统的尺寸检测方法,基于图像处理的技术具有高效、快速和自动化的优势。

只需将机械零件进行拍摄,通过图像处理软件即可进行尺寸的测量,大大提高了生产效率。

2. 准确性和可靠性基于图像处理的机械零件尺寸检测技术能够通过数字化处理和精确的算法实现高度准确的测量结果。

这对于保证产品质量和提高工业制造的可靠性非常重要。

3. 广泛应用于制造业基于图像处理的机械零件尺寸检测技术已广泛应用于制造业的各个领域,如汽车制造、航空航天、电子设备等。

基于图像处理的机械零件检测技术研究

基于图像处理的机械零件检测技术研究随着工业自动化的快速发展,机械零件在生产过程中起到了至关重要的作用。

机械零件的质量直接影响到整个产品的性能和可靠性,因此对机械零件的质量进行有效的检测非常关键。

传统的机械零件检测方式往往依赖于人工目视检查,效率低下且易受主体因素的影响。

而基于图像处理的机械零件检测技术则通过图像采集与分析进行自动化检测,大大提高了检测效率和准确性。

一、机械零件检测的背景与意义机械零件广泛应用于各种设备和机械系统中,对机械零件的质量要求日益严格。

传统的检测方式往往依赖于人工,需要耗费大量时间和人力,并且容易因为人为疲劳或主观判断而导致错误。

而基于图像处理的机械零件检测技术可以快速准确地识别和检测零件的缺陷和异常,为生产过程提供了强有力的支持。

二、基于图像处理的机械零件检测技术原理基于图像处理的机械零件检测技术是通过图像的采集、预处理、特征提取和分类识别等步骤来实现的。

首先,通过相机等设备对机械零件进行图像采集,获得机械零件的视觉信息。

然后,对图像进行预处理,包括灰度化、滤波、增强等步骤,以提高后续处理的准确性。

接着,通过特征提取算法提取图像中的关键特征,如边缘、纹理等,用于后续的分类和识别。

最后,根据预先建立的模型和算法,对机械零件进行分类判断,实现缺陷和异常的检测。

三、图像处理算法在机械零件检测中的应用在基于图像处理的机械零件检测技术中,涉及了多种图像处理算法的应用。

其中,边缘检测算法是最基础且常用的一种算法。

通过识别图像中物体的边缘信息,可以帮助确定零件的形状和轮廓,从而进行形状匹配和缺陷检测。

此外,纹理分析算法也是机械零件检测中常用的算法之一。

通过对图像中的纹理特征进行提取和分析,可以判断零件表面的均匀性和细微的缺陷。

此外,还可以利用机器学习算法进行机械零件的分类和识别。

通过训练样本的学习,可以建立模型用于未知样本的分类和检测,提高了机械零件检测的准确性和可靠性。

四、基于图像处理的机械零件检测技术的应用和展望基于图像处理的机械零件检测技术在实际应用中已经取得了很大的进展。

基于图像处理的机械零部件检测技术应用

基于图像处理的机械零部件检测技术应用机械是一个国家工业发展的重要基础,新时期以来我国经济步入了高速发展的通道,尤其是以信息技术为代表的高技术产业获得了飞速的发展,新技术产业的转型升级直接带动了以传动机械制造业的转型发展,做好机械零部件的检测是提高机械零部件质量的重要一环,长期以来机械零部件生产检测所使用的传统检测手段已经无法满足现代工业生产对于机械零部件的高质量、高精度要求。

为做好机械零部件机械检测与测试需要借助于现今高速发展的电子信息技术。

文章在分析非接触测量技术特点的基础上对其在机械零部件检测中的应用进行了分析阐述。

标签:机械零部件;非接触式检测;图像测量Abstract:Machinery is an important foundation for the industrial development of a country. Since the new period,China’s economy has stepped into the channel of high-speed development,especially the high-tech industry represented by information technology has gained rapid development. The transformation and upgrading of the new technology industry has directly led to the transformation and development of the manufacturing industry of transmission machinery. It is an important link to improve the quality of mechanical parts and components to do a good job in the inspection of mechanical parts. For a long time,the traditional testing methods used in the production and testing of mechanical parts have been unable to meet the requirements of high quality and high precision of modern industrial production. In order to do the mechanical testing and testing of mechanical parts,it is necessary to do a good job in the detection and testing of mechanical parts with the help of the rapid development of electronic information technology. Based on the analysis of the characteristics of non-contact measurement technology,the application of non-contact measurement technology in the inspection of mechanical parts is analyzed and expounded in this paper.Keywords:mechanical parts;non-contact detection;image measurement前言機械零部件的检测质量与精度一直困扰着机械零部件检测行业,机械零部件的几何精度与尺寸精度直接影响着机械的生产效率与生产质量。

基于机器视觉的零件尺寸自动检测系统

基于机器视觉的零件尺寸自动检测系统提要:本文主要介绍了利用机器人视觉进行零件尺寸检测的系统。

主要包括:机器视觉检测技术的发展以及检测方法简介、系统的检测模块、图像处理技术及其过程。

重点描述和介绍了五大模块。

最后,探讨和研究了如何高效地与生产中的各个环节相结合使系统的自动化程度更高。

关键词:机器视觉;零件检测;图像处理;机器视觉检测技术1、引言在现代制造业的自动化生产中,涉及到各种各样的检查、测量和零件检测应用。

这类加工生产的共同特点是连续大批量生产,对尺寸精确度的要求非常高。

传统的检测方法效率低,误差大,已不能适应目前的工艺要求。

这时,计算机的快速性、可靠性、结果的可重复性,与人类视觉的高度智能化和抽象能力相结合,使机器视觉在工业检测中的应用越来越广泛。

机器视觉的特点是自动化、客观、非接触和高精度,与一般意义上的图像处理系统相比,机器视觉强调的是精度和速度,以及工业现场环境下的可靠性。

2、机器视觉技术及检测方法简介2.1机器视觉技术的发展机器视觉作为工业自动化系统的重要组成之一,自起步发展到现在已有15年的发展历史。

应该说机器视觉作为一种应用系统,其功能特点是随着工业自动化而逐渐发展和完善的。

它的技术与应用也随着自动化行业的发展而日益成熟。

最近几年机器视觉技术发展很快,现在机器视觉技术已经逐渐深入到各行各业的各种应用领域中。

视觉检测按其所处理的数据类型可分为二值图像、灰度图像、彩色图像的视觉检测。

2.2视觉检测方法Moganti 等人将视觉检测算法做了如下分类:(1)基于参考的视觉检测方法采用点对点(或特征对特征)比较,它利用了检测目标的完整知识。

方法主要有: 剪影法、模板匹配法、树法、句法方法和图匹配方法。

(2)非参考型检测方法该方法利用的是待检测目标的一般特性,而不是特定的一个检测目标的知识。

不需要任何参考模式,如果模式不符合设计的规则,就认为不合格或有缺陷,因此也称为设计2规则验证方法。

该方法依据工件设计规则判断工件是否有缺陷,无须逐点比较待测工件图像和标准图像。

基于图像识别技术的工业零件检测研究

基于图像识别技术的工业零件检测研究随着人们对于工业品质的要求越来越高,工业零件的检测也显得越来越重要。

而基于图像识别技术的工业零件检测正逐渐成为一种主流的检测方法。

图像识别技术的应用范围广泛,例如人脸识别、车牌识别、文字识别等等。

而在工业领域,基于图像识别技术的工业零件检测已经得到了广泛的应用。

相比于传统的零件检测方法,基于图像识别技术的检测方法具有效率高、准确率高、自动化程度高等优点。

具体而言,基于图像识别技术的工业零件检测,一般包括以下几个步骤:首先,需要采集一定数量的已知的零件图像,建立一个训练集;然后,对这个训练集进行特征提取,这通常可以通过像边缘检测、颜色分布等方法实现;接着,通过训练算法,建立一个模型;最后,应用该模型对于新的零件图像进行识别和分类。

相比于传统零件检测方法中需要使用复杂的专业设备,基于图像识别技术的检测方法可以使用市面上普通的相机或者手机进行采集图像,大大降低了成本。

同时,由于使用了计算机算法进行处理,也可以大大提高检测效率和准确率。

当然,基于图像识别技术的工业零件检测也存在一些问题。

例如,在零件图像采集方面,一些台阶状或不规则的零件可能会因为视点、光照等因素导致采集的图像不规范,这也会影响到模型的准确率;在建立模型方面,需要付出一定的时间和人力成本来训练算法,并保证训练集的质量和数量。

总而言之,基于图像识别技术的工业零件检测方法具有效率高、准确率高、自动化程度高等优点,已经得到了广泛的应用和推广。

同时,我们也需要不断地提高算法的稳定性和精度,以更好地满足工业品质的要求。

基于图像拼接的大尺寸零件精密测量

图 1 被 测 零 件 全 景 图

1 . 2 图像拼 接算 法

便 可设 计构 建及 其视 觉精 密测 量 系统 。它包 含 了检 测平台、 相机 、 广 元安装 架 、 工业 相机 、 圆心镜 头等 。其 中 检 测平 台选 择 1 0 0 0 am × r 7 5 0 mm 大 型 花 岗岩 , 并 以 此 为

精密测量的有效性。

关键词 : 图像拼接 ; 精 密测萤 ; 大尺寸零件

中图分类号 : T B 9 文献标识码 : A 国家标准 学科分 类代码 : 4 1 0 . 5 5

D O I : 1 0 . 1 5 9 8 8 / j . c n k i . 1 0 0 4—6 9 4 1 . 2 0 1 6 . 1 1 . 0 4 2

理、 工业 检测 领域 等 。本 文 便 是 基 于 图像 拼 接 的大 尺 寸 零件 精 密测量 做 了如 下研究 。

1 图像 序 列获取 与拼 接原 理

1 . 1 测量系统硬件选择与构成 要使用数学 图像拼接技术“ 缝合 ” 图像并检测零件 尺寸 , 首先需获取被测零件带有重合 区域 的分块 图像 序 列 。例 如 , 在 测量 一块 大小 为 5 0 0 a r m× 3 0 0 am 的铸 铁板 r

采用数字 图像拼接技术能将多幅小视角的图像拼接 成一副大视角图像 , 以满足人们对 图像的需求 。它通 过 无缝拼接部分重叠 图像而获得超宽视角图或全景图。这 技术的出现使得相机有 限的视角得以拓宽 , 通过使用 相机便能获得满足要求 的图像。因此 , 数字 图像拼接技 术被 广 泛应用 于 各大领 域 , 如虚拟 现 实领域 、 医学 图像 处

基于图像处理的零件尺寸测量系统研究

基于图像处理的零件尺寸测量系统研究

贾培刚;田小娟;徐道付

【期刊名称】《机械工程师》

【年(卷),期】2008(000)009

【摘要】提出了一种基于图像处理进行零件尺寸检测的系统,从图像测量系统的构成、图像预处理、图像边缘特征的提取与具体实现算法进行探讨,给出了测量方法,从理论上和实践上证明该方法的可行性和正确性.

【总页数】2页(P11-12)

【作者】贾培刚;田小娟;徐道付

【作者单位】西安工业大学,机电工程学院,西安,710032;西安工业大学,机电工程学院,西安,710032;虹光精密工业(苏州)有限公司,江苏,苏州,215021

【正文语种】中文

【中图分类】TG87

【相关文献】

1.基于图像处理的孔系坐标的非接触测量系统研究 [J], 朱佳娜;徐晓秋;王燕军

2.基于图像处理的零件尺寸测量研究 [J], 马艳娥;张波涛;高磊;王红红

3.基于图像处理的芯片尺寸测量系统研究 [J], 郑雪芳;林意;袁琦睦

4.基于图像处理技术的零件测量系统研究 [J], 张晖;张家梁;李蓓智;杨建国;王庆霞

5.基于图像处理的轴类零件尺寸测量技术研究 [J], 尚小燕;姜旭;武继安

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、不保密囗。

(请在以上相应方框内打“√”)

作者签名:年月日

导师签名:年月日

(注:此页内容装订在论文扉页)

摘要

机械零件几何尺寸的自动测量一直是工业生产的重要环节,其检测结果直接影响着生产效率和产品质量。随着现代工业的发展和进步,传统的检测手段已不能完全满足现代化工业生产对机械零件测量精度和速度的高要求。基于图像处理的检测技术以其快速、精确、柔性高等特点在国外得到了深入研究和广泛应用,在国内也越来越受到重视。

文献7基于计算机视觉的活塞环闭间隙测量系统。同样采用795*595象素数的CCD传感器,根据活塞环本身几何参数的特点推导出了活塞环各个参数之间的关系。整个系统使用了对图像边缘的亚像素定位技术对300微米的开口进行测量,测量系统的测量精度到达±47微米。

(1)随着现代制造业的发展,微小机械的应用越来越广泛,对于微小机械尺寸测量的要求也越来越多。图像测量技术具有非接触、动态测量范围大的特点,对于微小机械零件的测量(例如毫米级的轴承、细钢丝直径等),只要通过调节摄像系统的放大倍数,即可方便的实现毫米量级、微米量级甚至纳米量级的参数测量。并且只要能够保证采集图片的摄像系统有足够高的分辨率,就能通过算法实现较高的测量精度。

关键词:虚拟仪器;零件长度检测;图像处理;

Abstract

Thehigh precisionmeasurement of geometryand sizeofmechanicalparts hasalwaysbeenanimportant partof industrialproductionand scientific research,which has a direct effectonproductionefficiencyandquality.Withthedevelopmentandprogressof modernindustry,the traditional means ofmeasurement can notfullymeet the highrequirementsofthehigh accuracyandspeedmeasurement ofmechanicalpartsany morein modem industrialproduction. As the measurement which is based on image processing is known for it’s fast,high precisionandflexibility, ithas beenfurtherstudied and widelyappliedall over the world.

(3)在机械加工和生产的过程中通常会使用到许多复杂结构的零件(如齿轮、螺纹、凸轮等),图像检测技术对于此类形状复杂、参数繁多的机械零件,只需要一幅或多幅图像就可以获得精确的轮廓信息,然后采用与零件参数相适应的软件检测算法就可以很快的得到检测结果。

(4)随着检测技术的深入发展,对于一些异型曲面如导弹、飞机、汽车、家用电器等的外观也提出了较高的检测要求。异型曲面的高精度检测技术逐渐成为了检测技术领域研究的新热点和创新点,将图像检测技术应用于异型曲面的检测中是该检测领域发展的必然趋势。应用图像处理技术对异型曲面进行检测,通常是将一定类型的结构光(光点、光条或光面)投射到被测的异型曲面上,通过拍摄结构光的图像,分析结构光在图像中的位置从而得到异型曲面的轮廓信息4,从而求出异型曲面的待测参数。随着图像测量技术在工业生产各领域的应用,运用图像处理技术对机械零件尺寸进行检测,是机械工业现代化生产检测的发展的必然趋势之一。

(4) To test the system’sfunction and reliabilityby means of building the experiment platform. Such asuseillumination,orvibrationto test thereliabilityof thesystem .

作者签名:

年月日

学位论文版权使用授权书

本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权省级优秀学士论文评选机构将本学位论文的全部或部分内容编入有关数据进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

(2) The processing oftheimageacquisition,so as tomakethemeasurementcharacteristicsit obvious.Such asuse median filter, convolution calibrationand Calibration to preprocess theimage.

The main research contentsareas follows:

(1)Build image processing system based on the test object. Such as light source, camera, the choice of software platform.

尺寸测量是图像处理研究和应用的重要领域,也是一个比较早开始的研究方向。图像处理技术应用于尺寸测量工程中时,从视觉系统的硬件(光源、图像传感器等)的选用到软件算法的设计,每一个环节都会对最终的性能产生影响。需要根据具体项目的特点选择合适的采集系统以及软件平台。

文献6研究电盘尺寸的测量,采用两个75681象素的CCD传感器分别采集电盘两个侧面的图像,通过轮廓跟踪、直线分割、和亚象素定位获得工件的尺寸。在系统精度达到正负0.3毫米的同时,每个工件检测只需花费的时间约0.3s。

(2)随着大型机械设备的发展完善,对于大型机械结构尺寸测量的精度和速度要求也变得越来越高。图像检测技术可以通过对大型机械零件的不同部位进行拍摄,得到机械各部位的多幅并且有重叠的局部图像,利用图像之间的信息冗余进行图像拼接,获得到机械零件完整的结构图像3,然后通过图像分析处理从而得到零件的完整结构尺寸,这种方法不仅简单经济,而且更重要的是可以保证检测结果的精确性。

20世纪60年代开始,以图像处理技术以及机器视觉为核心的图像测量技术开始应用于测量领域。这种方法具有非接触、动态测量范围大、高精度测量速度、在线监测、信息量丰富等优点,在诸多领域得到发展迅速。图像测量技术1是以现代光学为基础,融光电子学、计算机图像学、信息处理、计算机视觉等科学技术为一体的现代测量技术。以该技术为核心的图像检测系统在航空遥感的测量、几何量的测量、精密复杂零件的尺寸测量和外观三维的检测以及光波干涉图、应力应变场状态分布图等与和图像技术相关的领域有了很广泛的应用2。特别是在机械零件几何形状和尺寸检测中,对于微小机械的尺寸、大型机械的尺寸、复杂机械的结构尺寸和异型机械曲面的尺寸检测中具有明显的优点,具体如下:

本文主要利用相机、镜头、背光源、图像采集卡为图像采集装置,以LabVIEW及其视觉工具为软件平台,快速搭建安全、可靠、高效的零件长度自动测量系统方法。并通过实验验证系统的功能性以及可靠性。

主要研究内容如下:

(1)根据测试对象特点搭建图像处理系统。如光源、相机、镜头、软件平台等的选择。

(2)对采集的图像进行处理,使其被测特征明显。如采用均值滤波、卷积、标定对图

This papershowshow to generate safe and efficient automatic measurement system and the subsequent data processing methodwiththe LabVIEWas it’s platformandthecamera ,and camera lens ,back light source and the image acquisition card as it’s image acquisition device .

(3)Using LabVIEW’svisual tools torealise most of the function,andgenerate the initial code, then completethe everysystem functionson the basis ofit. Such as increasethefunction toprocessedatawhich istestedand saveditto theaccess database.

This paper firstly introduces the development of the measurement technology based on image all over the world.Then put forward my own design scheme of software and hardware system and do the research on processing method to machine part image to get the length information .And finally test the integrity,reliability and stability of the system fuction by doing experiments.

像进行预处理。

(3)利用LabVIEW视觉工具实现大部分功能,在生成LabVIEW初始代码,再在其基础上完成系统各项功能。如增加测数据的处理及保存到Access数据库功能。

(4)通过搭建实验平台,测试系统各项功能及可靠性。如光照,震动对系统的影响。

本文首先介绍了基于图像的零件长度测量技术在国内外发展现状,然后提出自己的系统软硬件设计方案,以及研究对零件图像的处理方法得到长度信息,通过实验测试系统的功能完整性、可靠性以及稳定性术检测从上世纪八十年代初开始已经得到了广泛的研究,国内的图像处理检测研究从上世纪九十年代才逐渐开始。当近社会,随着图像处理检测系统应用的增加,对图像处理的研究也越来越多。根据图像处理的应用领域的不同,对图像处理检测的研究可以分为不同的种类,然而不同的学者对分类也有不同的见解。文献将工业中应用的图像处理控制系统分为四个类别:尺寸质量、表面质量、装配结构和操作质量。舆水大和5将图像处理的应用领域分为四类:产品检查、机器人、产品分类和其他应用。