品质工具概要 (2)

QC质量管理新旧七大工具介绍

旧七大工具简介-散布图

强负相关

弱负相关

负相关:当变量X增大时,另一个变量Y却减小,如油的粘度与温度的关系

旧七大工具简介-散布图

曲线相关:变量X增大时,Y也随之增大,但达到某一值后,当X增大时,Y反 而减小,如记忆和年龄的关系

旧七大工具简介-散布图

不相关:当变量X增大时,另一个变量Y不改变,如气压和温度的关系

(2)作用: ➢ 归纳整理所收集到的数据,以便在不同层面、不同角度问题问题和规律。 ➢ 因为在实际工作中产品质量会因人、机、料、法、环、检测等不同而存在

(2) 作用: ➢ 找出主要问题,优先解决

➢ 充分反映出“少数关键、多数次要”的规律 ➢ 是一种寻找主要因素、抓住主要矛盾的手法

旧七大工具简介-柏因 死亡人数 累计人数 影响比率%累计比率%

1 酒后驾车 5000 5000 41.67 41.67

2 超速行驶 3000 8000 25 66.67

L xy ——表示x的离差与y的离差的乘积之平方之和,即 (xx)(yy)2

旧七大工具简介-散布图

相关系数r与相关性判断:

r值 r=1 1>r>0 r=0 0>r>-1 r= -1

两变量间的关系 完全正相关 正相关(越接近于1,越强; 越接近于0,越弱) 不相关 负相关(越接近于-1,越强; 越接近于0,越弱) 完全负相关

旧七大工具简介-因果图

① 整理问题型:各要素与特性值间不存在原因关系,而是结构构成关系

培训计划实施

培训计划制定

结果跟踪

师资 教材

培训项目 员

课时计划

工

培

实际应用

学生反馈

课时跟踪 训

晋升比例

成绩评比

成绩考核

常用质量管理工具

1)质量管理(汽车行业ISO/TS16949)有五大工具:PPAP: Production part approval process,生产件批准程序AQPQ: Advanced Product Quality Planing ,先期质量策划PFMEA: Potential Failure Mode and effects Analysis,潜在失效模式及影响分析SPC: Statistical Process Control,统计过程控制MSA: Measurement System Analysis,质量管理常用工具和方法:因果图(鱼骨图)排列图直方图头脑风暴法树图过程决策程序图(PDPC)网络图矩阵图亲和图水平对比法2)完整的品质管理控制流程1。

QCC:品质保障圈。

包括IQC,IPQC,FQC,OQC,QA,QE,TQC等2。

IQC:进料品质检验。

企业在物料需求订单下达后,对供应商供应之产品进行验收检验。

IQC正是在此基础上建立的,它的作用是保障企业物料库存的良性。

视企业对物料检验标准的不同,这个部门的人数也会有所不同,可设立课,组,班,也可单独一个(规模标准决定)(全检,抽检)3。

IPQC/PQC:制程检验。

在物料验收后,由于批次抽检及库区存放等原因,这一过程中也会有品质问题的产品,故在产品上线时要求对产品的首件进行品质确定,而PQC的职能就是进行首件的确认及批次生产过程中的品质规范及督导。

从而提高制程品的成材率,降低成本4。

FQC:这是一个全面的单位。

叫入库检验,也叫终检(制程)。

在完成生产后,产品流到下线,即包装入库。

在这个过程中,FQC将对产品进行全面的品质检查,包括包装,性能,外观等。

保证入库品的性能,外观,包装良好且符合要求。

视客户的需求及生产管控的必要可以设定全检并包装工作。

说白了就是一批经过品质训练后从事包装检验入库工作的生产人员,属下线制程。

亦可由生产单位来完成,FQC进行抽检入库。

品质七大手法(经典版)运用概要

SNC21

部位 检查项目 规 格

1孔

2孔 尺 3孔

径 φ16.5 +0.003

-0

径 φ27.5 +0.001

-0.002

径 120? 0.002

寸 4 平 行 度 0.06/1000

机 5 扭曲度(B 对 A) 0.06/1000

能6 7

8

9

10

外 观 表

1 2

孔之内面加工

外

观

6s 不可有 严重碰伤

记

事

空压调整请技术人员为之。

注意云母片相接长度使用气动 起子时要小心谨慎避免碰到身 体。

锁紧各位置要适当 6m/m 扭力 6ft-1b 3/16in 扭力 3ft-1b

作 业 图

• 方法的运用

• 2)作业标准及其影响﹕

•

▪ 好的作业标准

a.现场人员看得懂 b.不懂的人会操作

检讨一下目前贵组织使用作业标准

一、最高主管的决心与承诺

企业优势竞争力之表现

优势竞争力

产品力 销售力 形象力

1.永续经营的理念与 远见善尽 对员工 、社会的责任

2.视员工 为企业最重要的资产, 并全力培育发展

3.重视品质,追求卓越 4.重视研究发展 5.建立“服务顾客,满足

顾客”的企业文化 6. 弹性与变革的经营策略

企业的优势竞争力

(J.M.Juran)提出;

•

品质成本:企业为稳定,提高产品品质进行品质

活动所支付的费用和由于品质故障造成损失的总和,

它是企业总成本的一部分。

•

1. 品质成本的构成:

预防成本 鉴别成本

品质成本

工作品质成本 外部品质保证成本

品质(QUALITY)培训课程SPC统计过程控制

SPC

统计过程控制

2005-07-21

1

SPC?

• SPC即统计过程控制(Statistical Process Control)。SPC主要是指应用统计分析技术对 生产过程进行实时监控,科学的区分出生产过程 中产品质量的随机波动与异常波动,从而对生产 过程的异常趋势提出预警,以便生产管理人员及 时采取措施,消除异常,恢复过程的稳定,从而 达到提高和控制质量的目的。

壹、重点摘要

一、品质管理概要:

阶段 国家 内容 * 1920-1930 美 最先实施品质管理 * 1950-1960 二次大战后,物资缺乏,日本的品 质革命启动 美→日 美学者至日本教导品质管理, 经20年后效果显着。 * 1980 各国

2005-07-21

中国最大的资料库下载

12

• 二、日本品质管理成功之关键因素:利用统计方法, 进行品质管理。 三、美提升统计教育之关键:日本车进口之竞争与 影响,1990后效果显著。 四、消费者需求品质提升:产品竞争 非取决于价 格,而是品质与附加价值。 五、产品品质:顾客满意度及忠诚度 六、品质成本:不可计算、内隐的、无法预测的, 例如回收成本…等。 七、品质提升的定义:好还要更好,不断满足顾客 需

7

SPC可以为企业带的好处

• SPC 强调全过程监控、全系统参与,并且 强调用科学方法(主要是统计技术)来保 证全过程的预防。SPC不仅适用于质量控 制,更可应用于一切管理过程(如产品设 计、市场分析等)。正是它的这种全员参 与管理质量的思想,实施SPC可以帮助企 业在质量控制上真正作到“事前”预防和控制 。

2005-07-21

中国最大的资料库下载

3

质量管理中常用的统计分析方法

TS16949五大工具经典讲解:APQP,FMEA,PPAP,SPC,MSA

是对过程偏差的控制

四、M S A 是对测量系统偏差的控制 五、FMEA 对产品、过程、体系误差的纠正预防

五大工具理解的金钥匙

第一章 过程方法应用

ISO 9000:2000条款0.2过程方法描 述到:任何使用资源将输入转化为输 出的活动或一组活动可视为一个过程。

输入 活动 输出

管理

1、过程定义

什么是 FMEA?

用于评价潜在失效模式及其原因的先进品质计划工具

• 根据其危险度及对策性决定有优先顺序的潜在失效,用于 调查及减少其发生的可能性 • 提供一种正式的方法来记录此分析以备 以后分析及持续过程改善用 • 作为其本身,FMEA不是问题的解决者, 它只是与其他解决问题的方法综合使用.

“FMEA可以显示问题发生的机会,但不能解决问题”

顾客导向过程

Customer Oriented Processes (COPs)

管理导向过程

Management Oriented Processes (MOPs)

支持过程

Support Processes (SPs)

顾客导向过程,支援过程,管理过程间相互关系 质量管理体系的持续改进

顾客 要求

将每一重要过程 填入FMEA 制定每一过程的

确认顾客要求

提出重要过程 的评价意见 使用正确的RPN并根据其 他的适当信息来决定关键 特性 为关键特性制定管理计划

FMEA

为Control Plan的 制订提供恰当的信息 根据关键特性 制定Control Plan

With Who 跟谁做

Input 输入

Process 过程

(COP、MOP、SP)

Output 输出

How 如何做

TS16949五大工具详解

t = 真值 m=量测值 m=量测值

t = m ± 2σ

量测系统 不确定性

统计制程管制 SPC

Statistical Process Control

一,统计技术之应用

供应商

IPQC IQC

组织

IPQC SPC

顾客

FQC/OQC

SQC

一,统计技术之应用(续) 续

1.市场分析 1.市场分析 2.产品设计 2.产品设计 3.相依性规格, 3.相依性规格,寿命及耐用性预测 相依性规格 4.制程管制及制程能力研究 4.制程管制及制程能力研究 5.制程改善 5.制程改善 6.安全评估/ 6.安全评估/风险分析 安全评估 7.验收抽样 7.验收抽样 8. 数据分析,绩效评估及不良分析 数据分析,

二,失效的定义

在失效分析中, 在失效分析中,首先要明确产品的失效是什麼 否则产品的数据分析和可靠度评估结果将不一样, ,否则产品的数据分析和可靠度评估结果将不一样, 一般而言,失效是指: 一般而言,失效是指: 1.在规定条件下 (环境,操作,时间 )不能完成既 环境, 在规定条件下 环境 操作, 不能完成既 定功能. 定功能. 2.在规定条件下,产品参数值不能维持在规定的上 在规定条件下, 在规定条件下 下限之间. 下限之间. 3.产品在工作范围内,导致零组件的破裂,断裂, 产品在工作范围内, 产品在工作范围内 导致零组件的破裂,断裂, 卡死等损坏现象. 卡死等损坏现象.

设 材 备 料 成 品

方 法

环 境

三,制程管制系统(续) 续

一,制程: 制程: 制程乃指人员,设备,材料,方法及环境的输入, 制程乃指人员,设备,材料,方法及环境的输入,经由 一定的整理程序而得到输出的结果,一般称之成品. 一定的整理程序而得到输出的结果,一般称之成品.成 品经观察,量测或测试可衡量其绩效. 品经观察,量测或测试可衡量其绩效.SPC 所管制的制 程必须符合连续性原则. 程必须符合连续性原则. 绩效报告: 二,绩效报告: 从衡量成品得到有关制程绩效的资料,由此提供制程的 从衡量成品得到有关制程绩效的资料, 管制对策或改善成品. 管制对策或改善成品. 制程中对策: 三,制程中对策: 是防患於未然的一种措施,用以预防 预防制造出不合规格的 是防患於未然的一种措施,用以预防制造出不合规格的 成品. 成品. 成品改善: 四,成品改善: 选别, 全数检查并 对已经制造出来的不良品加以选别 或进行全数检查 对已经制造出来的不良品加以选别,或进行全数检查并 修理或报废. 修理或报废.

七种质量工具

柏拉图的定义 柏拉图是就是基于上述原理发明的,应用于质量管理上就

是将一定期间所收集到的不良数、缺点数或其它数据,依 项目别、原因别、位置别﹙如:检查表上的项目或特性要 因图上之圈选项目 ﹚加以分类,再按其出现的次数多寡的 顺序从大排到小,同时表示累积和之图形。由柏拉图可看 出那一项有问题,其影响的程度如何,以找出问题的症结, 方便进一步针对问题点追查原因,或采取改善措施。

迎搭便车】 (6)不要太早下判断性的定论。 (7)讨论力求集中焦点,针对某一问题为目标加以讨论。 (8)破除阶级尊卑的观点,使大家无拘无束地一起讨论问题。 (9)不要让小团体私自交谈,有意见要向大家提出来。 (10)将个人的意见全记录下来。 (11)不要以个人意见冒充大家的意见,提出有碍新见解发展的言论或口气。 (12)大家提出的创意,到第二阶段讨论时,才予以整理、评价、活用。 【第二阶段为讨论可行者或追求真因,重在「质」】 简单综合起来,应用脑力激荡法之原则为下列四点: 不批评(禁止判断)。 自由奔放、愈新奇愈好。 多多益善。 欢迎搭便车。

13

因果图

14

图1-3

人 经验不足 女

已婚

时间 5:1

方法

不懂

材料

在来米 上期

矿泉水 男

水质

当期

米不对

蓬莱米

糯米

井水 自来水

中火 火力不佳

生锅

木炭 大火 燃料不好

蒸汽

压力锅

锅子

大同

为何饭 不好吃

电饭锅不 佳

三洋 国际

瓦斯锅

15

因果图的定义 因果图(Cause & Effect Diagram) ,又称鱼骨(刺)图

5

QC新七种工具概 要

后来,日本的质量管理专家于上世纪70年代末又 提出了“QC新七种工具”。包括关联图、矩阵 图、PDPC法、箭线图法、亲和图、头脑风暴法、 树图。

品质管理七大工具解读

品质管理七大工具解读品质管理七大工具解读2016品管七大手法是常用的统计管理方法,又称为初级统计管理方法。

它主要包括控制图、因果图、相关图、排列图、统计分析表、数据分层法、散布图等所谓的QC七工具。

下面跟yjbys店铺来看看这七大手法的解读吧!检查表检查表是利用统计表对数据进行整理和初步原因分析的一种工具,其格式可多种多样,这种方法虽然较简单,但实用有效,主要作为记录或者点检所用。

数据分层法数据分层法又称为层别法就是将性质相同的,在同一条件下收集的数据归纳在一起,以便进行比较分析。

因为在实际生产中,影响质量变动的因素很多,如果不把这些因素区别开来,则难以得出变化的规律。

数据分层可根据实际情况按多种方式进行。

例如,按不同时间,不同班次进行分层,按使用设备的种类进行分层,按原材料的进料时间,按原材料成分进行分层,按检查手段,按使用条件进行分层,按不同缺陷项目进行分层,等等。

数据分层法经常与上述的统计分析表结合使用。

数据分层法的应用,主要是一种系统概念,即在于要处理相当复杂的资料,就得懂得如何把这些资料有系统、有目的地加以分门别类的归纳及统计。

科学管理强调的是以管理的技法,来弥补以往靠经验、靠视觉判断的管理的不足。

而此管理技法,除了建立正确的理念外,更需要有数据的运用,才有办法进行工作解析及采取正确的措施。

如何建立原始的数据及将这些数据依据所需要的目的进行集计,也是诸多品管手法的最基础工作。

举个例子:我国航空市场近几年随着开放而竞争日趋激烈,航空公司为了争取市场除了加强各种措施外,也在服务品质方面下工夫。

我们也可以经常在航机上看到客户满意度的调查。

此调查是通过调查表来进行的。

调查表的设计通常分为地面的服务品质及航机上的服务品质。

地面又分为订票,候机;航机又分为空服态度,餐饮,卫生等。

透过这些调查,将这些数据予以集计,就可得到从何处加强服务品质了。

排列图排列图又称为柏拉图、重点分析图、ABC分析图,由此图的发明者19世纪意大利经济学家柏拉图(Pareto)的名字而得名。

质量改进统计工具和技术2

ห้องสมุดไป่ตู้

分层法的应用程序

分层法广泛应用于各行各业,各种生产类型 的企业。分层法可以通过表格来表示,也可通过 图形来表示。应用程序为: ① 收集数据; ② 根据目的选择分层标志; ③ 对数据进行分层; ④ 以层对数据进行归类; ⑤ 根据归类结果制作表或图; ⑥ 根据表或图找出规律或存在的问题。

分层的应用示例 对废品的产生的原因进行分类,则可以看出甲 班产生废品的主要原因是“尺寸超差”,乙班的主 要原因是“轧废”,丙班的主要原因是“耳子”, 这样就可以对各自产生的原因采取相应的措施。

分析与不合格有关的数据, 以帮助理解其原因的需求

该标准还推荐了12大类常用的统计技术,它们分别为:描述性统计、实验设 计假设检验、测量分析、过程能力分析、回归分析、可靠性分析、抽样、模拟、 SPC图、统计容差法、时间序列分析。

二、质量改进统计工具和技术

质量管理其中有两项最重要的任务,即质量控 制和质量改进。质量控制是维持产品质量的现状; 质量改进使产品质量在现有的质量水平上加以提高。 在产品质量分析和改进中最常用的统计工具和 方法是描述性统计,描述性统计即是指揭示数据分 布特性的方式汇总并表达定量数据的方法。故在有 些质量管理标准中又把它称为质量改进的工具和技 术。

5. 质量管理体系与统计技术的关系

从质量管理的三个发展阶段可以看出统计技术在质 量管理中始终起着重要的作用。自ISO9000族标准产生以 来,更加显示出统计技术在质量管理中的重要性。在原 1994版ISO9000标准中统计技术是质量管理体系的20个 要素之一。而在ISO9000的2000版和2008版标准中,对 统计技术的要求比1994版的要求更加明确、更加严格。在 ISO9000《质量管理体系 基础和术语》中明确规定了统计 技术是质量管理体系的基础,并在2.10条款中专门强调了 “统计技术的作用”。国际质量管理专家为了使统计技术 更好地在质量管理体系中发挥作用,还专门制定了 ISO/TR 10017:2003(E)《ISO9001:2000统计技术指南》 这一标准作为ISO9000族标准统计技术的应用指导。

6SIGMA培训教材-control概要

The end

Stan da Wor rd k

交流QQ群:106868193

CONTROL 概要

fn: SSIntro.ppt

2

方法论

Define

Measure

Analyze

Improve

Control

Control 概要 防止失误法 管理图概念和解释方法 计量型管理图 计数型管理图 课题的资料化

fn: SSIntro.ppt 3

什么叫Control阶段?

(作成例)

适用日期:2002

Test Carrier 1 Insert

Carrier Insert Length <XX ±X>

[mm] O.G.P

New Parts 1个/Tray 入库时

Check Sheet

受入检查 管理规格脱 关联业体问题 生产技术 ATxxxx 离 点通知及措施 Eng'r

Subgroup size为 5 以上吗?

是 不是

Sample size 为 固定?

是 不是

Sample size 为 固定?

是 不是

CUSUM 管理图

EWMA 管理图

X bar s 管理图

X bar R 管理图

NP 管理图

P 管理图

C 管理图

U 管理图

fn: MistPrf.ppt

13

更多免费资料下载请进六西格玛品质网: 更多免费资料下载请进六西格玛品质网: / 更多免费资料下载请进仪器信息网(计量论坛 : 更多免费资料下载请进仪器信息网 计量论坛): 计量论坛 /

实施Process最佳化后为了持续地维持管理,因此具备保证体系 管理System来观察Process的阶段。 为了品质向上和稳定化 重要输出变量的管理 计划并执行重要输入变量管理的阶段。 在CONTROL阶段,有必要确认Project Team被解散后对X因子 设定的确切范围是否每天都能运营。 有必要维持Project推进后的成果。

质量管理前沿领域SixSigma简介

实际问题

统计问题

统计解法

实际解法

X里都有什么?

f是什么模样?

如何决定X的最佳值和规格?

为了满足最佳值和规格,对X管理。(标准化,预防失误,SPC适用等)

科学的问题解决方法

Six Sigma特征

Y = f(X1, X2, …, XN)

过程图与测量系统

Define/Measure

Six Sigma 概要

水准? σ (Sigma)是统计学的用语,又叫「标准偏差」 。以总体的中心值位标准,其中个体值散布的程度, 即表示散布的大小。 什么叫 水准?品质特性值是正态分布时,从平均值到规格界限为止距离相当于标准偏差几倍的测度,Process散布越小,水准越大。

平均值

规格界限(USL)

哲学

Six Sigma 概要

经营战略

正确的特性

消除缺陷

顾客满足

最佳价格

市场占有率

短的CycleTime

低的保证费用

低的废弃率/ 再作业

更高的利润

更低的价格

这种结果 如何达成?

Six Sigma概要

Six Sigma Tree

达成Six Sigma,跟摘树顶端的水果是一样的。越接近最佳阶段难度越高。 因此 3 → 6σ ; 19,600倍改善

检查或试验后的数率

废弃

再作业

输入

隐患工厂

NOT

OK

作业

检查

最终产出率

OK

时间, 费用, 人员

90%

顾客品质

VA(Value Added)NVA(Non-Value Added)

VA

过程中心

NVA

Six Sigma的特征

TS五大工具讲解APQPFMEAPPAPSPCMSA

顾客导向过程,支援过程,管理过程间相互关系

质量管理体系的持续改进

顾客(gùkè) 要求

顾客(gùkè) 满意

顾客导向流程 COP支 援流程 SP 管理流程 BP 接口

第十四页,共80页。

5、顾客导向流程

输出

顾客

In 1 2 3 Out

输入 活动(huódòng)1 活动(huódòng)2 活动(huó dòng)3… 支援过程

第三十五页,共80页。

1、什么(shén me) 是PPAP

▪ 顾客(gùkè)对供应商的产品、生产 条件、生产过程等方面的书面约定 与认可。

产品质量先期(xiānqī)策划和控制计划 d Product Quality Planning and Con

什么是APQP,全称APQP是什么意思及产品质量先期策划流程(liúchéng)手册 APQP:APQP全称是什么?APQP是什么意思?APQP培训和APQP资料 APQP程序文件及完整表格

第二十二页,共80页。

一、质量管理的三个阶段的特点 质量的检验阶段,消极阻拦(zǔlán)缺陷

质量的控制阶段,积极控制缺陷 质量的策划阶段,根本消除缺陷

第二十三页,共80页。

二、产品质量策划的基本( jīběn)原则

产品质量(chǎn pǐn zhì liànɡ)策划进度表

概念提出

项目批准

样件

试生产

会是什么问题? -无功能 -部分功能/功能 过强/功能降级 -功能间歇 -非预期功能

怎样能得到

预防和探测?

该方法在

探测时

有多好?

责任 及目 标完 成日 期

措施结果

采取 S O D R

的措

第四版SQAM

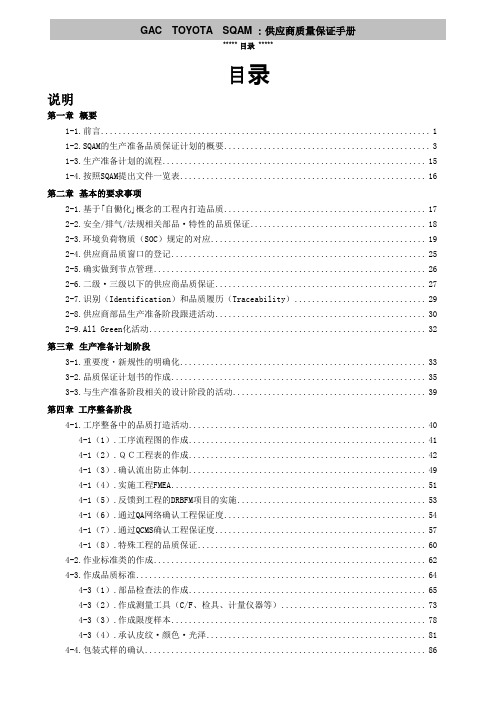

***** 目录*****目录说明第一章概要1-1.前言 (1)1-2.SQAM的生产准备品质保证计划的概要 (3)1-3.生产准备计划的流程 (15)1-4.按照SQAM提出文件一览表 (16)第二章基本的要求事项2-1.基于「自働化」概念的工程内打造品质 (17)2-2.安全/排气/法规相关部品.特性的品质保证 (18)2-3.环境负荷物质(SOC)规定的对应 (19)2-4.供应商品质窗口的登记 (25)2-5.确实做到节点管理 (26)2-6.二级.三级以下的供应商品质保证 (27)2-7.识别(Identification)和品质履历(Traceability) (29)2-8.供应商部品生产准备阶段跟进活动 (30)2-9.All Green化活动 (32)第三章生产准备计划阶段3-1.重要度・新规性的明确化 (33)3-2.品质保证计划书的作成 (35)3-3.与生产准备阶段相关的设计阶段的活动 (39)第四章工序整备阶段4-1.工序整备中的品质打造活动 (40)4-1(1).工序流程图的作成 (41)4-1(2).QC工程表的作成 (42)4-1(3).确认流出防止体制 (49)4-1(4).实施工程FMEA (51)4-1(5).反馈到工程的DRBFM项目的实施 (53)4-1(6).通过QA网络确认工程保证度 (54)4-1(7).通过QCMS确认工程保证度 (57)4-1(8).特殊工程的品质保证 (60)4-2.作业标准类的作成 (62)4-3.作成品质标准 (64)4-3(1).部品检查法的作成 (65)4-3(2).作成测量工具(C/F、检具、计量仪器等) (73)4-3(3).作成限度样本 (78)4-3(4).承认皮纹.颜色.光泽 (81)*****目录 ****第五章号试阶段5-1.实施生产调试 (88)5-2. 实施初品评价(含信赖性评价) (90)5-3.部品的纳入 (94)5-4.号试中的不良对策 (98)5-5.面向号口的最终确认 (99)第六章号口生产阶段6-1.号口初期的品质管理 (101)6-2.号口生产中的品质管理 (103)6-3.设计变更的实施和确认 (106)6-4.工程变更的申请和确认 (107)6-5.纳入不良的处理要领 (111)6-6.纳入不良的计算方法 (114)6-7.市场品质问题的保证活动 (116)6-8.广汽丰田实施的工程点检 (118)第七章品质保证关联事项/工具7-1.工程能力的思考方法 (119)7-2.防错装置的理解 (123)7-3.活用管理图维持工程管理 (125)7-4.问题解析(5 Why Analysis) (127)第八章用语集 (129)第九章业务用表格 (136)附页 (162)***** 说明*****第四版说明供应商质量保证手册(SQAM)在06年开始出版,供应商质量保证手册是一本指导广汽丰田与各零部件供应商在生准、号口、市场中品质的创立及保证的工具书。

品质5大工具

不確定性 (Uncertainty) :是一個與量測結果有關的參數, 其特性是由於被測物特徵所可能合理造成的數值離散。

量測系統 不確定性

=

量測不確定性

2 再現性

2 重複性 2 平行性 2 線性

2 穩定性

2 校正標準 2 時間 2 產品 2 溫度

2 電性改變

10

七、量測不確定性 (Uncertainty)

Ca

xμ T/2

單邊規格無 Ca

x = 實際中心值

μ = 規格中心值 T = 規格上限 – 規格下限 (SU – SL)

25

六、製程能力分析(續)

製程精密度

Cp指標 (Capability of Precision; 製程精密度)

雙邊規格

T

C

p 6ˆ 單位規格指定規格上限

CpuSu3ˆx

單位規格指定規格下限 Cplx3ˆSL

力之量測 。 此範圍稱為自然公差界限(natural tolerance limits)或稱為製程能力界限(process capability limits)

20

六、製程能力分析(續)

UNTL = x3ˆ LNTL = x3ˆ

上自然允差界限 下自然允差界限

LNTL

0.00135

x3ˆ

99.73% x

1.市場分析 2.產品設計 3.相依性規格、壽命及耐用性預測 4.製程管制及製程能力研究 5.製程改善 6.安全評估/風險分析 7.驗收抽樣 8. 數據分析、績效評估及不良分析

14

二、 SPC使用之統計技術

1.柏拉圖(決定管制項目) 2.直方圖(決定次數分配) 3.管制圖 4.抽樣計劃 5.變異數分析

設計審查

品 质 知 识

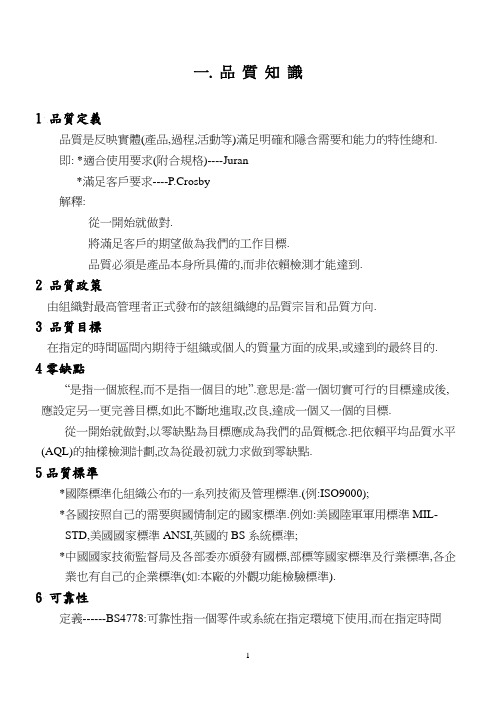

一. 品質知識1 品質定義品質是反映實體(產品,過程,活動等)滿足明確和隱含需要和能力的特性總和.即: *適合使用要求(附合規格)----Juran*滿足客戶要求----P.Crosby解釋:從一開始就做對.將滿足客戶的期望做為我們的工作目標.品質必須是產品本身所具備的,而非依賴檢測才能達到.2 品質政策由組織對最高管理者正式發布的該組織總的品質宗旨和品質方向.3 品質目標在指定的時間區間內期待于組織或個人的質量方面的成果,或達到的最終目的.4零缺點“是指一個旅程,而不是指一個目的地”.意思是:當一個切實可行的目標達成後, 應設定另一更完善目標,如此不斷地進取,改良,達成一個又一個的目標.從一開始就做對,以零缺點為目標應成為我們的品質概念.把依賴平均品質水平(AQL)的抽樣檢測計劃,改為從最初就力求做到零缺點.5品質標準*國際標準化組織公布的一系列技術及管理標準.(例:ISO9000);*各國按照自己的需要與國情制定的國家標準.例如:美國陸軍軍用標準MIL-STD,美國國家標準ANSI,英國的BS系統標準;*中國國家技術監督局及各部委亦頒發有國標,部標等國家標準及行業標準,各企業也有自己的企業標準(如:本廠的外觀功能檢驗標準).6 可靠性定義------BS4778:可靠性指一個零件或系統在指定環境下使用,而在指定時間7 品質系統定義:為實施質量管理所需的組織結構,程序,過程和資源.解釋:一項為迎合品質要求的取向,亦使品質達到持續改良的方法,此取向包容一公司的哲學,規定及程序,以防止出現偏差,必須設立并落實執行品質系統之組織結構.8 品質量度方法:傳統定義:整批退貨率LRR--------Lot Rejection Rate良品比例Yields-------Percent Conforming可接受的品質水平AQL--------Acceptable Quality Level劣品質成本COPQ------Cost Of Poor Quality我們的品質量度方法:品質應用金錢作為量度標準,以配合商業的需要;必須減低因品質差劣而產生的成本,利潤才可增加.檢驗:對實體的一個或多個特性進行的諸如測量,檢查,試驗或度量,并將結果與規定要求進行比較,以確定每項特性合格情況所進行的活動.抽樣檢驗:以AQL為允收標準,從一個批量(母體)中抽取樣本進行檢驗,并將檢驗結果與允收標準進行比較,進而判斷母體為ACC或REJ所進行的活動.9 客戶定義:指那些會被我們的工作所影響的人(任何購買或使用我們產品,服務及資訊),包括公司內的及公司以外的.內部客戶:指某機構內當某人或部門作為另一個人或部門出產(產品,服務及資訊)的接收者,便稱之為內部客戶.外圍客戶:當某人或機構接收產品,服務或資訊而并非來自機構內的部門,便被稱為外圍客戶.9.1 客戶的期望指我們產品及服務能符合客戶(內部及外圍的)的規格以及他們感情上的需要和要求.9.2 滿足你的客戶若規格中包括:“適合使用”這一點,就能令公司提供更優良的服務,加強客戶的滿意程度,又可協助產品使用,增強其可靠性,減低維修及擁有成本,同時考慮到外觀問題,且顧及客戶關注的其他事項.10 品質成本定義:為了確保和保證滿意的質量而發生的費用以及沒有達到滿意的質量新造成的損失.備注:1.組織根據各自準則對質量成本進行分類2.某些損失可能難以定量,但很重要,如喪失聲譽不遵守的代價遵守的成本廢棄測試重做檢測再檢查預防性維修停工時間品質保證檢查缺貨培訓降級頒授證書客戶退貨推行統計性制程控制修正行動品質回饋保養期成本10.1 品質成本統計(摘錄自財富雜志)一般公司:稅后盈利 4.8%品質成本25.0%預防成本0.5%估量成本 5.5%失敗成本(不遵守代價) 19.0%10.2 品質成本比較實例美國日本預防0.5% 2.5%估量 5.5% 3.0%不遵守19.0% 6.5%總數25.0% 12.0%從上面的比較可以看出品質管理對成本及效益的影響是巨大的.10.3 差劣品質的代價:假設每個產品利潤¥5,每個制程花費¥1,共四個制程.所有制程共花:¥4 利潤: ¥5所有制程共花: ¥8 利潤: ¥111 發生錯誤的原因一缺乏知識,也就是說由于能力的不足而造成錯誤.一缺乏注意,也就是說工作不盡職而造成錯誤.12 個人品質責任12.1 個人在品管的角色每個人在品管中的角色是把制程控制視為己任,做好自己的本職工作.12.2 加強個人品質*公司每個人都負有品質責任,應正確樹立責任感*跟客戶和同事分享知識,技術和經驗*加強溝通*要有自我改正和堅持的態度*要有樂觀和堅持的態度*你希望別人怎樣對待你,你就怎樣對待顧客,將心比心12.3 個人可以做什么?*將有關人員,部品,制程中發現的異常及時上報上司*報告任何對品質有壞影響的事情,甚至乎是正常的*不制造不良品*不接受不良品*只按照指示作業*目標要做到零缺點12.4 各員工在制程管理中的責任*了解自己在哪個制程過程*清楚明白有關作業指導書*實施執行制程管理計劃及作業指導書要求*對制程過程有改良意見,可透過組長提出,或于早會和意見箱提出12.5 品質改善行動計劃*確定你的客戶和服務*找出客戶的期望和滿意*準備一方案以達成期望*跟進客戶和量度變遷,作出適當修改*記錄和報告任何不符合規範之修改在改善善行動計劃中,要有具體的行動及時間表,負責人.切忌內容流於形式,空洞.比如:加強教育,加強檢查等等,應該說明何時進行何種教育,何時采取何種手段加強檢查.13 部門職責及相互關系13.1 制造部:從事產品的裝配,測試及檢查,不論何種原因造成的返工及修理都應由生產部完成.生產部應依照工程及QA的要求從事各項工作.不得自行更改規格及操作方法,否則, QA及生技有權提出對責任者進行處分.13.2 工程部:從事生產設備調試,維護,解決生產中存在的技術問題,制定來料,成品半成品圖紙及規格.對生產部及品管部提供技術支授.13.3 品保&品管部:依照生技提供的規格,圖紙及文件,從事來料,制程及成品的品質檢查與控制.針對生產中存在的問題,QA有責任向生產部及生技提出改善要求.14 常用品質英語請學會下列頻繁使用的品檢英語詞匯IQC----Incoming Quality Control,來料品質控制.IPQC----In-Process Quality Control;制程品質控制.FQC----Final Quality Control;成品品質控制.QE----Quality Engineering;質量工程.Yield----良品率,效益. Defect----缺點,缺陷.WIP----Work in Progress,半成品.Report----報告Checklist----檢查表Document----文件AQL----Acceptance Quality Level;可收品質水平.Accept----接受,合格. Reject----拒收,不合格.UAI----Use as it is;照用.MRB----Material Review Board;物料評估小組.Daily Report----日報Summary----概要Corrective Action----改善行動NCMR----Non-Conforming Material Report; 物料異常報告.CP----Control Package;對生產流程進制控制.RTV----Return to Vendor,退回供應商.Sort----全檢,分選Inspect----檢查Calibration----校準Test----測試Visual Inspection----外觀檢查15 常用品質術語*成品率(Yield):*不良率(Defect Rate):*總效益(Total Yield):*缺陷(Defect):*致命缺陷(Critical Defect):*重缺陷(Major Defect):*輕缺陷(Miner Defect):*來料(Incoming Material):*生產流程圖(Flow Chart):*品管計劃(Quality Plan):*Pass----符合規格,通過.*Fail----不符合規格,不通過.*NG----不符合規格,不通過.*Rework----翻工,重復原因的部分或全部工序.*特採(W AI)----特別採用,物料或產品存在缺點,但不影響性能.*報廢(Scrap)----物料或產品無法返工使之合格,或即使返工使之合格,但無經濟價格,故予報廢.*抽檢(Sampling Inspection):對成品,半成品,來料進行隨機抽樣檢查.*巡檢(Audit):對制程,成品或有關文件進行數量較少的抽檢.16 影響品質的重要因素16.1 人的因素人員在生產及品質活動中擔當最重要的角色.以下幾個方面將直接或間接地影響品質.a.人員知識水平低,接受能力差,不能充分理解工作要求,缺乏工作常識.b.缺乏培訓與經驗,操作不熟練,不掌握要領,不理解自己的操作對質量有何影響c.工作態度不端正,偷工減料,有意或無意地違反工作規定.在勞動密集型企業,人的素質最大程度地決定了產品的品質水平.16.2 機器設備因素隨著工業革命的興起與發展,許多生產活動從手工業進化為自動化,許多手工操作的工作由機器替代.機器的以下幾個方面將直接或間接地影響品質.a.機器本身性能差.而這一點只能通過改良機器的設計,制造方能解決.生產工程人員負有改良責任.b.機器保養維護不當,導致機器不能c.所有機器設備的每日保養由使用者擔當,除有特別指示外,必須依照下程序完成才可下班:*把所有機器設備內工件取出之才關機:*清理工位以內工件,工具:*簡單清潔機器設備d.保養標籤及校正標籤如過期或失效,應拒絕使用,違規者可被開除e.所有測量工具,測架,止/通規,必須經校正f.介紹制程管理計劃在自動化生產企業,機器設備最大程度地決定了產品品質水平.16.3 物料因素無論何種產品,何種生產企業,物料的好壞,直接地影響產品的品質水平,如果來料存在嚴重問題,除非通過技術手段使來料缺點得以克服,否則,無論制程及成品質量控制得如何,均不能完全解決所有存在的質量問題.來料品質不良有如下原因:a.供應商生產及質量水平不能達到要求.應推動及幫助供應商改善來料品質,如供應商因能力問題不能滿足品質需要,應予以取消.b.IQC在檢查時未能發現來料品質問題.一方面可能是因為檢查工具不夠或檢查工具失準.另一方面,由于IQC員工的疏忽未能發現來料品質問題.c.對來料進行不合理的特採,使不良來料進入生產線.所以,在做特採決定時必須十分慎重.d.不良來料挑過了IQC檢查,IQC可能因抽檢不夠分散,隨機或抽檢數量不夠,可造成此類問題.然而,不良品只要不超過允收數量,來料仍然合格.因此,在生產線上一般都能發現不良來料,這就要求生產員工在操作予以留意,將不良品挑出.e.物料或任何用品或零件有使用期限,使用者必須遵循:違規者可被開除.f.相似物料必須參考標籤,任何沒有標籤物料,工具設備或零件,應拒絕使用:g.分清產品或零件狀態的重要性:常見狀態標籤:*合格品*不合格品*壞品*待修理/重工/全檢*檢驗中*退回*退回供應商*待處理*報廢16.4操作方法因素無論是機器生產還是手工生產,操作方法是至關重要的.操作問題主要存在以下幾個方面:a.工程人員在生產工程開發時,尚有不完善之處,也就是說應該如何操作操作尚不完全清楚.這需要由工程人員解決.b.生產員工擅自更改操作方法,或未按規定方法操作,偷工減料,員工作業不集c.中精神,因疏忽造成物料或設備損壞等極易造成品質不良.16.5環境因素環境因素對產品的質量亦同樣具有直接或間接影響,根據產品的性能不同影響程度相差甚遠,具體有如下幾個方面:a.某些特別產品,環境在品質中具有重要甚至致命影響.如:醫藥產品,集成電路,計算機磁盤等其生產必須在無塵或無菌條件下進行.b.某些環境因素雖然不直接影響產品本身,但影響其測試,從而導致測試結果錯誤.16.6作業指導書的理解與應用16.6.1概述作業指導書是生產員工及檢查員用於工作的指導性文件.生產員工及檢查員必須依照這些文件工作,不得違反.否則,其行為將視為不遵守公司品質政策的失職行為.16.6.2 作業指導書的作用生產員工使用的作業指導書在本公司稱為“標準作業指導書”(STANDARDOPERAION PROCEDURE),簡稱SOP文件.檢查員所使用的作業指導書稱為“成品檢驗規範”(WORK倘INSTRUCTION),簡稱為WI文件.作業指導書一般分為以下幾個部份:a.工作準備------描述開工之初所要做好的準備工作.包括整理工作臺面,準備好必要的工具,將儀器打開并設定好各項參數b.操作步驟------描述操作過程的先后順序,動作要領,規範.這是作業指導書的開關部份,不得有任何違反.c.完工----描述在下班或停工時應做的整理工作,以便防止工具損壞,臺面零亂,不良品混入良品等重要問題的發生.16.6.3為什么需要作業指導書a.生產現實的需要在中世紀或作坊手工業時代,制做一件成品往往工序很少,或分工很粗,甚至從頭至尾是一個人完成的,其人員的培訓是以學徒形式通過長時間學習與實踐來實現的.隨著工業革命的汾起,產品日益复嫖,分工日益明細,質量成本急劇增高,各工序的管理日益困難.如果只是依靠口頭傳授操作方法,由於人員多,生產規模大,已無法控制制程品質.采用學徒形式培訓已完全不可能.因此,必須以作業指導書形式統一各工序的操作步調及方法.b.質量管理的需要ISO9000質量管理標準是現代質量管理的哲學表現.它的精髓是: “寫你所做,做你所寫”,它要求員工的操作必須按文件進行.這樣,可便于檢查員及生產管理人員監控,也便於新員工迅速掌握操作要領.16.7常用品質及生產表格16.7.1 物品標示卡&產品待檢卡這是為方便生產管理及品質檢查設立的,在卡上所列的各工序需要操作員工的簽名,最后由所在生產線助理簽名確認.否則,IPQC及FQC不予檢查,并不準流入下一道工序,如果IPQC判為不合格,生產線未經返工及IPQC再次檢查就讓其流入下一道工序,這將被視為嚴重違反公司政策的行為,生產助理應首當其責.16.7.2 來料檢查報告IQC用於記錄每一批來料的檢查細節,以便在發生問題時有據事查,同時也是做出收退決定的依據.16.7.3 成品檢查報告CQA用於記錄每批成品的檢查細節,以便做出收退判定.當遇到客戶投訴時便於進行品質追溯.必要時,可供生產部參考,以便了解產品的問題點.16.7.4 品質異常處理單當CQA或IPQC檢查員將受檢品判為不合格時使用該表格,以便了解人員了解不合格原因,在返工時具有針對性.16.7.5 生產日報記錄當日各生產線的產量,良品數,不良品數,良品率,工時,出勤人數,以便生產部掌握生產進度及品管部了解品質情況.16.7.6 成品檢查日報用於記錄當天成品的檢查總數,合格數,拒收數,合格率,抽樣情況,缺點情況的報表,以便了解品質趨勢,及時采取改善行動.16.7.7檢查站周報表對生產部提供的生產日報進行統計,記錄一周以來檢查站的檢查數,良品數,不良品數,合格率及缺點情況.16.7.8成品檢查周報總結一周以來的成品檢查日報便可以做成成品檢查周報.16.8常用品質工具及統計技術.16.8.1 集體構思(Brain Storming)一種以小組形式收集某一專題的意見,小組的每位成員盡量多提出自己的分析及見解.在此期間,不應討論具體細節及檢討.檢討:在解決問題時,多往防止問題再出現的方向想.16.8.2 因果圖(Cause & Effect Diagram)一種幫助分析因果關系的工具,又稱魚刺.此圖表示出各種影響某一結果的主要及次要原因,整個圓形像魚骨一樣.檢討:有因才有果,在找出原因后,你會這樣想:為什么我們沒有在問題出現前,便阻止它發生?16.8.3 柏拉圖(Pareto Charts)一種由主要因素至次要因素的排列圖示方法.檢討:找出首要對策的問題后,第一樣要考慮是如何防止它再發生!16.8.4直方圖(Histogram)一種顯示分布的圖示方法.檢討:知道特征分成布形態,行能更準確定下防治辦法.16.8.5控制圖(Control Charts)此圖表有上下控制線,上面標示有統計數值做為制圖參數.樣品或小組樣品統計結果應在控制線之內,此圖亦表示出制程的變化.檢討:控制限度一定要在工程規格之內,此制程才算是受控,而特征在末超出工程規格便會受到控制圖的警報,因此此圖是防治性的工具,應要大力提倡.16.8.6制程能力分析(Capability Studies)一種用以量度某一特性的變化趨勢及概率的統計指標.CP==Cpk=檢討:制程能力清楚指出不良品就率,改進制程能力便可減低不良 率,正是防止壞品出現的好方法.16.8.7 檢查單一種工具用以保證各重要步驟及行動按照計劃進行.檢討:出錯前檢查,才是品質控制的正確態度.16.9改善行動要求書當品質發生嚴重問題,或某些做法嚴重違反公司品質政策,或同一問題重復 出現時.品管部將依據[更正及預防措施]的規定對責任人簽發改善行動要求 書.改善行動要求書分為兩種,即[內部改善行動要求書]-CAR,[供應商改善 行動要求書]-SCAR.在改善行動要求書中,品管部將指明問題點及改善要求.責任部門應對要求 書中的問題做解釋及改善行動計劃,并限期做出答復.如果改善行動計劃是 具體的.行之有效的,具已經得到實施,問題獲得解決.品管主管簽署確認后 6σ 制程規格 3σ U-最接近工程規格就可以結案.否則,將所存在的問題按下列順序簽發CAR:CAR 組長課長經理臺灣總部.直至問題解決為止.對於SCAR簽發順序如下:SCAR 供應商品管負責人供應商管理者代表,如問題仍不獲得解決,最后呈報臺灣總部,臺灣總部的決定將是最終決定.CAR及SCAR由品質主管,品質工程師簽發.也可由主管授權的檢查員或助理發出.二.ISO9000專題講座1 ISO是什么ISO是國際標准化組織(International Organrization for Standanzation)其與IEC(國際電工委員)是當今世界上最大的國際化組織.ISO于1947年2月23日正式成立總部設在日內瓦.宗旨:在世界范圍內促進標准化工作有關活動的開展,以利于國際間物資交流和相互服務,并發展知識界,科學界,技術界和經濟方面的合作.ISO精神:寫你所做,做你所寫.2何謂質量2.1質量是反映實体(產品,過程或活動等)滿足明確和隱含需能的特性總和.2.1.1質量是一種產品或服務的全部特征和成分,都是有能力去滿足所需的要求.2.1.2換言之,質量便是滿足顧客的要求.2.1.3所謂質量,離不開產品本身,生產過程,甚至服務.客戶的需求必須達成,甚至比基本所要求的做得更好.3質量管理和質量保證3.1質量管理保證生產技術和所有過程都符合標準或要求3.2質量保證定義:為了提供足夠的信任說明實体能夠滿足質量要求的品質,系統中實施并根据需要進行証褥的全部有計劃,有系統的活動.* 對某一產品或服務的質量要求,以有計劃及有系統的形式去提供適當及必需的服務.* 質量保證不單是控制生產技術和過程,所有的設計程序,銷售及市場推廣也包括在內.* 質量保證是一家公司對質量作出最大的承諾,質量保証關鍵是“信任”.簡而言之,質量保證是:良好的管理概念每個人的責任4管理職責管理階層的支持和管理職責的明確是全部要求中最重要的一環.4.1 品質方針与政策4.1.1管理階層應該以文件形式去制定公司的品質方針政策,承諾和決策.4.1.2 而且,必須使每個員工都明白和實行公司所制定的質量方針.4.2 組織4.2.1必須清楚界定各部門的責任,權力和相互間關系.4.3 資源3.3.1 提供適當的資源,由有經驗或經過培訓的人員去執行.4.4 管理者代表4.4.1 管理階層必須委派專責的管理代表,以確保標準的所有要求都可以實行.4.4.2 定期的進行管理復審,以確保運作達到預期的效果.5品質系統5.1 總則5.1.1以文字形式編制公司的質量體系,程序和規程,確保產品都符合指定的要求.5.2 品質系統程序5.2.1質量體系適用于所有過程,,從開始到最后一個步驟,最終目的是令客戶滿意.例如:從市場開發,產品設計,生產,采購,檢驗,包裝,儲存至分銷等等.5.2.2質量體系是適當及持續地監察所有會影響質量的運作,適過動作程序去協調所有和質量有關的活動,而運作程序必須簡單地說明主旨和實行的方法.5.3 品質策劃5.3.1制定質量計劃,明確規定和說明滿足質量要求的方法,質量計劃應與質量體系的其它要求一致.6合同評審在合同簽訂前所進行的系統的活動,以確保質量要求能達到,并明確形成文件.合同評審并非單是市場部門的工作,其它部門也會參與.合同評審主要目的在保證客戶的要求可以達到7設計控制7.1 目的:建立并保持產品設計控制和驗証的程序,該程序要形成文件,以保證產品設計符合要求.7.2 首先,制定開發計劃.7.3 有計劃地分配設計中各項活動和驗證工作給有關人員.同時,清楚界定他們的職責和溝通渠道.7.4 明確列出設計的要求,并記錄下來.7.5 有文字形式記錄設計和驗證的結果.7.6 任何設計更改,必須由有關人員或部門批準,并記錄下來.7.7 設計要經過驗證和確認,以確保設計是否符合已訂的要求.8文件和資料的控制目的:控制所有确定產品要求以及對品質系統有效運轉要求的文件,包括本單位和适當范圍的外來文件(要求使用現場保持文件的最新版本).一個良好的文件和資料處理系統,可以避免很多不必要的錯誤.8.1 必須建立程序去控制所有和質量有關的文件和資料.8.2 所有與質量有關的文件在發布前,必須經有關人員或部門審批.8.3 所有文件和資料的更改,須經原作人員或部門審批.而更改的地方必須特別注明.8.4 建立一套完整的文件清單,以確保文件和資料的最新版本一目了然.同時,收回已過時的文件.8.5 所有文件,必須清楚和完整地保存在適當的位置.8.6 需要受控的文件包括:檢驗規范試驗方法品質手冊運作程度標準作業指導書測試規范9采購所有購入的貨品應該符合要求,采購物資的規定要求:通常是由設計出來的.9.1 供應商和分判商必須接受評定,以確保他們有能力提供應有的質量水準的產品.9.2 采購文件應清楚說明訂購物品的各項要求.例如:型號,等級和款式.9.3 所有采購單必須事先得到審批才能交易.9.4 于某些合同,我們的買家有權到我們的供應商或分判商處,對我們購買之產品進行驗證.但這不排除我們交付合格產品的責任.9.5 到供應商處驗證的安排,要明確列于采購文件上.10 客戶所提供物資的控制對顧客所提供的物資必須貫徹執行驗證和控制.11 產品標識和可追溯性保證所有產品在生產,交付和安裝等工序中都有明確標志,以便于在發生生產或安裝問題時可及時找出問題根源.11.1 在接受和生產交付及安裝的各階程,規定標識產品的方法和步驟11.2 標識影響質量的過程處于受控狀態12 工序控制所謂工序,便是經過一些活動而有產物的過程.,確保影響質量的過程處于受控狀態.12.1 制訂生產計劃,以保證所有直接影響質量的生產和安裝工作受到控制.12.2 同時制訂作業指導書,QC工程圖.12.3 作業指導書是指用文字,樣本或圖片,清楚界定工藝要求.12.4 要連續地監控指定工序.12.5 各種設備,要作出適當的保養,以確保質量.。

品质管理工具大全

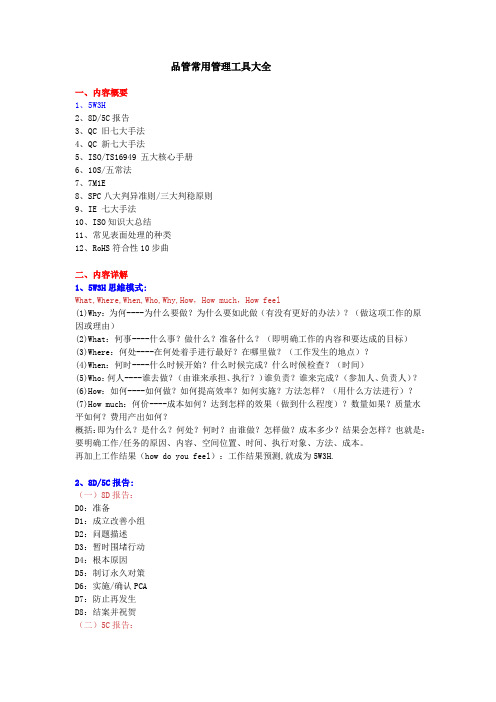

品管常用管理工具大全一、内容概要1、5W3H2、8D/5C报告3、QC 旧七大手法4、QC 新七大手法5、ISO/TS16949 五大核心手册6、10S/五常法7、7M1E8、SPC八大判异准则/三大判稳原则9、IE 七大手法10、ISO知识大总结11、常见表面处理的种类12、RoHS符合性10步曲二、内容详解1、5W3H思維模式:What,Where,When,Who,Why,How,How much,How feel(1)Why:为何----为什么要做?为什么要如此做(有没有更好的办法)?(做这项工作的原因或理由)(2)What:何事----什么事?做什么?准备什么?(即明确工作的内容和要达成的目标)(3)Where:何处----在何处着手进行最好?在哪里做?(工作发生的地点)?(4)When:何时----什么时候开始?什么时候完成?什么时候检查?(时间)(5)Who:何人----谁去做?(由谁来承担、执行?)谁负责?谁来完成?(参加人、负责人)?(6)How:如何----如何做?如何提高效率?如何实施?方法怎样?(用什么方法进行)?(7)How much:何价----成本如何?达到怎样的效果(做到什么程度)?数量如果?质量水平如何?费用产出如何?概括:即为什么?是什么?何处?何时?由谁做?怎样做?成本多少?结果会怎样?也就是:要明确工作/任务的原因、内容、空间位置、时间、执行对象、方法、成本。

再加上工作结果(how do you feel):工作结果预测,就成为5W3H.2、8D/5C报告:(一)8D报告:D0:准备D1:成立改善小组D2:问题描述D3:暂时围堵行动D4:根本原因D5:制订永久对策D6:实施/确认PCAD7:防止再发生D8:结案并祝贺(二)5C报告:5C报告是DELL为质量问题解决而提出来的,即五个C打头的英文字母的缩写:描述;围堵措施;原因;纠正措施;验证检查。

相比于8D报告简单了些,但是基本思想相同为了书写更优良的5C报告,需要遵守“5C”准则:C1:Correct(准确):每个组成部分的描述准确,不会引起误解;C2:Clear(清晰):每个组成部分的描述清晰,易于理解;C3:Concise(简洁):只包含必不可少的信息,不包括任何多余的内容;C4:Complete(完整):包含复现该缺陷的完整步骤和其他本质信息;C5:Consistent(一致):按照一致的格式书写全部缺陷报告。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Primax | All-In-One Solution Provider品質工具概要講師:江春生授課日期:2015/01/28前言現在是所謂的大數據時代(Big Data) ,我們的生活周遭充斥許多資訊,尤其我們所處設計/生產製造的過程中,每天都會有許許多多的數據資料,要如何將這些龐大而複雜的數據資料轉換成我們能夠解讀以及有所幫助的資訊,就是本堂課(品質工具概要)重點。

我們不僅可以透過一些品質工具了解這些資料所代表的意義,甚至可以預測未來可能遭遇的狀況,因此有事先預防的機會以降低風險。

課程大綱QC七大手法流程圖管制計畫(Control Plan)製程管制計畫(PMP)失效模式以及後果分析(FMEA) 量測系統分析(MSA)實驗設計法(DOE)公差分析QC七大手法 層別法查檢表柏拉圖特性要因圖直方圖散佈圖管制圖QC七大手法之發展背景二次大戰之後,日本為了在全國一片廢墟的情況之下,能夠重新建立工業,以產品外銷賺取外匯,在一九四六年引進統計式品質管制(SQC)。

一九六○年更引進美國品管專家費根堡的全面品質管制(Total Quality Control,TQC)理念,並且將之本土化成為日式TQC,對外稱為全公司品質管制(CWQC)。

品管圈活動是由日本石川專馨博士于1962年所創,國內多稱之為品質管制小組,1970年日本科技連發表了「QC手法系列」,即是整理出一系列可用於解決問題之手法在日本推廣。

由於QCC活動之風行,因此在相關人員研究、統計下,1979年更找出使用率較高的七種手法,稱為「QC七大手法」或「Q7」,日本之QC活動發展至此,已建立起自己的風格,更已成為歐美人士學習之目標。

既使在Six Sigma 風行時代,QC7仍是最常使用的手法。

層別法-分析Data的基本方法 定義將現有之Data 依相關條件別加以分類,以便於分析及觀察其傾向。

Ex : 不良項目別、部位別、作業班別、機臺別、原材料別..........。

現象別分類-不良項目、部位別、產品別原因別分類•作業員別---組別、新舊別、班別•機械、治具別---型式別、新舊別、機台別層別法作法a 層別目的明確化決定要層別的特性值b 決定層別項目試著用各種項目層別c 取得數據d 解析數據,追究原因層別法-以機台別的分析為例查檢表定義以簡單的數據用容易了解的方式,作成圖形或表格,要記上檢查記號,並加以統計整理,作為進一步分析或核對檢查用。

種類•不良項目調查用的查檢表•不良要因調查用的查檢表•工程分佈調查用的查檢表•缺陷位置調查用的查檢表•點檢確認用的查檢表查檢表-以圖形來收集數據查檢表–確認用的查檢表2.INCOMING MATERIALa.StorageA.Does the incoming inspection department haveadequate storage space to hold material until it isinspectedYes Inside KinikA.Does supplier have a system for segregatingnonconforming material Yes Kinik procedure: H1_Incoming Material InspectionRegulationA.Are there appropriate storage conditions for rawmaterials (temperature, humidity, etc)YesA.Is there a documented procedure for managing FIFO ofraw materials Yes Kinik procedure: H1_Incoming Material InspectionRegulationA.Is there a system for distinguishing raw material Yesapproved for use from material waiting for approvalA.Are there any signs of chemical spills and leaks (frombottles, barrels or large tanks)YesA.Do all storage containers clearly identify the contents(especially for chemicals)YesA.Is a current material inventory readily available(especially for chemicals)Yesb.Incoming InspectionA.Are trend/control charts in use for incoming materials YesA.Is reworked material submitted for re-inspection No There is no reworked material in process.A.Is all incoming material processed through receivinginspectionYesA.Are copies of the purchase orders or equivalentavailable for inspectionYesA.Are raw materials inspected and tested by the supplieror an independent laboratory; or are certified testresults provided Yes Qc department inspects raw materials. Few materialinspection items are tested by a university laboratory.A.Are records of test reports or certifications on file Yes查檢表–確認不良項目用的查檢表 粗布手套缺點記錄表確認用查檢表–範例空壓機查檢表日期日期::設備別設備別::擔當者擔當者::檢查員檢查員::No.查檢項目判定基準檢查方法結果異常說明1油位表油位在油位在1/21/21/2以上以上目視空氣濾清器是否清潔目視23空氣閥位置是否正確目視4壓力表維持維持6~8kg/cm 6~8kg/cm 2目視5皮帶是否有裂痕鬆脫目視6馬達運轉是否平順耳聽:正常:異常Δ:其他其他((如拆修如拆修…)…)查檢表–調查不良項目現出位置的查檢表查檢表–點檢確認用的查檢表出國點檢用的查檢表□機票□護照(有效期限超過六個月)、簽證□備用護照用照片(2張)□旅行日程表□地圖(筆、螢光筆:標示路程用)□接機人、電話:□住宿地點電話:□住宿地點傳真:□住宿地點網址:□美金(與新台幣匯率):□外幣(與新台幣匯率):□旅行支票□信用卡(預借現金密碼、緊急救護、特約服務)□公出差旅經費額度($/天):□當地消費水準□海外旅行保險(單)□國際駕照□行李箱鑰匙、密碼查檢表的製作方法1. 決定Data的分類項目2. 決定記錄用紙的形式及記錄方法3. 決定收集資料的時間4. 收集資料並註記在Data用紙上柏拉圖(排列圖)定義根據蒐集的數據,以項目別分類,計算出各分類項目所佔之比例而按照大小順序排列,再加上累積值的圖形。

使用柏拉特圖的話,甚麼是主要問題點,影響程度如何,就可以馬上知道。

柏拉圖的製作方法決定不良的分類項目:可先從結果分類著手,以找出問題所在,分類項目建議不要超出7項,用2/8原則。

決定數據蒐集期間,並且按照分類項目蒐集數據。

按分類項目別統計數據。

將所收集的數目依據數量大小排列,縱軸直線來代表金額或發生次數,橫軸直線代表決定項目。

然後將各種項目按照數目大小,由左側依次畫柱形。

可以將其餘數目較少的項目合併成其它,不管其數目多少都放在最後一項。

依據前面排列結果計算各分類項目所佔之百分比及累計百分比,以右側縱軸直線來代表百分比,在圖形上標出累計百分比。

A D C其他柏拉圖的使用方法 決定問題的重點從許多的問題點中找出重點調查不良及缺陷之原因以結果及原因分類調查把握對策之效果以原因別及現象別來了解效果特性要因圖(因果分析圖)定義所謂特性要因圖就是當一個問題的特性(結果)受到一些要因(原因)的影響時,將這些要因加以整理,成為有相互關係而有條理的圖形,這圖形稱為特性要因圖,又叫21做魚骨圖。

這概念是由日本品管大師石川馨博士於1952年首先提出的,又稱“石川圖”,因其形狀與魚骨相似,故又常被稱呼為“魚骨圖”。

特性要因圖的製作方法決定品質特性(即結果)如:尺寸、工時、成本、稼動率...決定大要因-可利用4M1E來分類:MAN(作業人員)、MACHINE(機械)、MATERIAL(材料)、METHOD(作業方法) 和ENVIRONMENT(環境)。

決定中小要因-中小要因約3~5個較為恰當。

決定影響問題的主要原因–善用5 Why 直到找到真因為止決定將選出影響較大的要因圈進行驗證以便對策。

填製作目的、日期及製作者等資料。

22環境作業方法材料特性60。

特性要因圖的製作流程畫出主幹–決定品質特性(即結果)畫出大骨-4M1E 。

作業人員機械作業方法作業人員機械環境材料畫出中小骨–整理各大項目可能的要因,畫在小骨及細骨上。

•中骨約3~5個較為適當特性特性要因圖的範例製造金額人為生產條沒有式樣沒有生產計畫配合沒有交訂貨情報掌握不確實運送低利潤交貨物品何交貨延遲庫存安全量方法不明確單方面決定交貨期短沒有交貨計畫數量少件不好貨意識成本高存放位置不足問題的整理-使大家對問題與要因有一致性的看法。

追查真正的原因-張貼在工作現場附近,如果發現新的問題,可就這些要因再一次檢查。

-利用柏拉圖找出影響度最大的幾個項目,或在特性要因特性要因圖的使用尋找對策圖上加上不同影響程度的記號。

在各主要因都能掌握後,製作追求對策型特性要因圖。

教育訓練-透過討論而學習他人的經驗和技術。

25直方圖定義將測量所得的數據如時間、長度、硬度等計量值,在一定的範圍劃分成數個組間,並計算其出現的次數,並畫成直條圖形。

可用來了解產品在規格標準之下分2015/3/1926佈的形態、製程的中心值與差異的大小等情形。

直方圖的作法決定Data收集期並收集Data找出Data中之最大及最小值決定組數決定組距h決定組界值求出各組的中心值計算落在各組內的次數作成直方圖記入必要的事項直方圖的作法-範例注意點整個圖形儘可能接近正方形平均值及規格值務必記規格下限規格上限入別忘了記上取的數據的基本資料直方圖的作法–使用MINITAB2015/3/1929直方圖的應用---圖形的判讀測知分配型態檢視一個分布,在每一張資料圖形,尋找其整體型態(overall pattern)並尋找出對該型態的乖離(deviation)。