APQP各要素关系及职责表(含PPAP)

APQP五大工具介绍

推进人: 参加者: 更改指数: 页码:/

产品特性 过程参数

传送带 P2压力机 10

09

零件良好, 存储的场地

质量未下降 传送带速度

冲压深度,

金属表面完 好

压力 P 模具 M4

过程 操作(项)

10 钢板冲压

潜在失效模式 (10)

深度超差 金属外表拉伤

潜在失效影响 (11)

装配不上

影响美观

潜在失效起因 (14)

12 ▽ 钢板长 托盘

12

期库存

20 ○ 支脚焊 机器人 20

接

2141:10 :46□ 终检

目视

21

产品质量未降级

焊接2点

检查后没有任何 不合格

-存储时间; 每托盘15件

强度=A; 氩气=B

-操作者;取样17 大 小;取样频 次

从“过程流程图”过渡到“过程FMEA”

“公司

标识” 过程名称: 工序号:

14:10:46

5

潜在失效模式和影响分析 Potential Failure Mode and Effects Analysis

-Third Edition

ISO/TS16949 --技术工具培训

14:10:46

6

D. 过程FMEA内容

·基础过程开发改进模式 ·过程失效模式和影响分析 ·P- FMEA输出 ·P- FMEA的建立 ·表头信息(1-8) ·标识(9-18) ·潜在失效模式(11) ·潜在影响、严重度和分级 (12-14)

A P QP

产品质量先期策划

Advanced Product Quality Planning

14:10:46

1

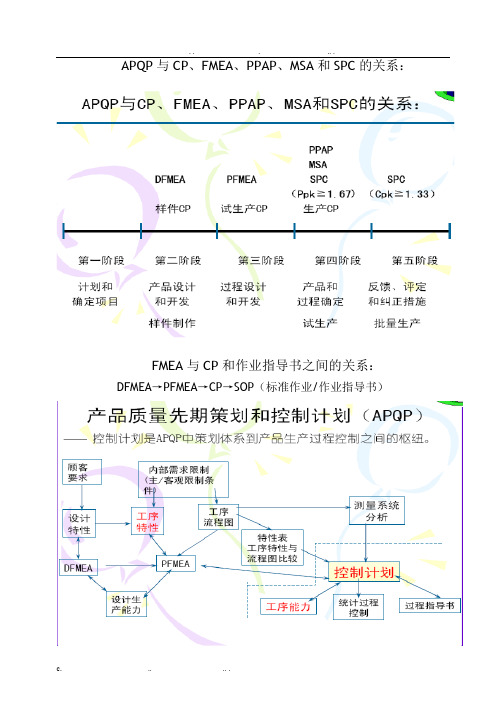

APQP与CP、FMEA、PPAP、MSA和SPC的关系:

apqp职责分工表

设计开

4

发和过 程开发

的落实

P1阶段性评审

生产作业标准 首件.制程检验记录表 检查报告书 X-R控制图 过程审核报告 P1阶段评审表 问题点履历表 生产作业标准 首件.制程检验记录表 检查报告书

PPAP提交和认可 项目总结

X-R控制图 产能验证报告书 PPAP认可报告 PPAP资料 项目策划和总结报告

NO. 阶段

活动

开发可行性评估

1

项 目

报价和投标

可

行 性 项目开发任务下达

评

估 项目立项

立项 项目启动 2

开发基准评确定

项目计划

过程开发基准评审

工艺开发

工装开发

检具开发

过

程

开

3

发

和

落

实 材料开发

配件开发

APQP职责分工表

输出

生产工厂 顾客

业务部 生产部 技品部 采购科 人事部 生管科 财务部

产品成本分析

△

▲

项目目标及跟踪

△

△

▲

△

△

△

△

外来文件评审和差异分析表

△

△

△

▲

过程FMEA

△

▲

过程流程图

△

▲

工程A表

△

▲

控制计划

△

▲

设备.工装清单

▲

△

工装设计任务书

△

▲

工装图纸和数模

▲

备品备件图纸和数模

工装验收记录表 工装台帐 量检具清单 检具设计任务书和检具仕样书

▲ ▲ ▲

▲ ▲

检具图纸和数模

▲

检具使用说明书

▲

五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介

五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介16949五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介ISO/TS 16949:2009参考手册的应用与案例目录前言一、产品质量先期策划和控制计划(A P Q P) 11.产品质量先期策划的由来 12.产品质量策划责任矩阵图 13.产品品质规划的基本原则 14.产品质量策划的基本步骤 25.A P Q P的主要内容 4 案例:先期产品质量策划控制程序13二、生产性零组件核准程序(P P A P)161.范围、定义和目的162.何时要求提交163.生产件核准的要求174.提交等级175.过程要求196.记录和原型样品的保存207.零组件提交状态20案例:生产件核准程序21三、失效模式与效应分析(F M E A)221.F M E A简介222.实施重点233.设计的D F M E A(D e s i g n F M E A)234.分析方式(A n a l y s i s A p p r o a c h)245.F M E A程序(F M E A P r o c e s s)246.F M E A表格内容说明25案例:F M E A制作办法30 附件:F M E A软件30四、测量系统分析(M S A—M e a s u r e m e n t S y s t e m s A n a l y s i s)311.测量系统变差的类型312.测量系统分析33附件:M S A软件46五、统计过程控制(S P C—S t a t i s t i c P r o c e s s C o n t r o l)471.控制图47案例X—R控制图应用案例58 案例P控制图(不合格品率控制图)58 案例缺陷数控制图(C图)61 案例工序能力指数计算68 案例:S P C控制程序683附件:SPC系统实施步骤 694前言ISO/TSl6949:2009并未指定其核心工具的具体内容,故组织在推行ISO/TSl6949:2009时,对核心工具的选择有较大的自由度。

APQP五大阶段文件目录-详解

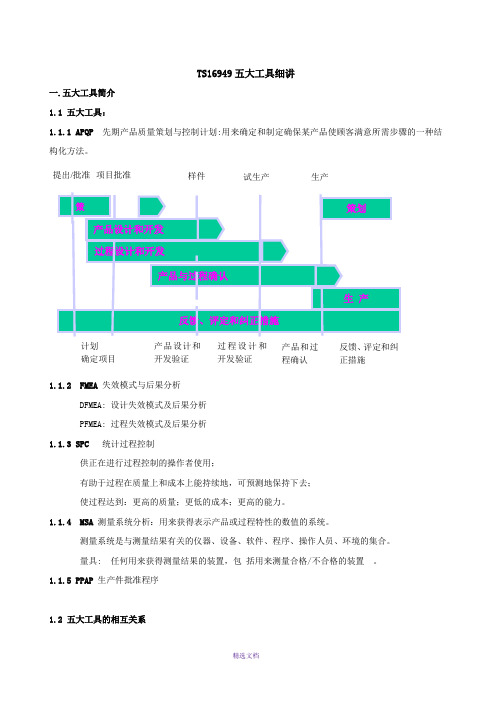

TS16949五大工具细讲一.五大工具简介 1.1 五大工具:1.1.1 APQP 先期产品质量策划与控制计划:用来确定和制定确保某产品使顾客满意所需步骤的一种结构化方法。

1.1.2 FMEA 失效模式与后果分析 DFMEA: 设计失效模式及后果分析 PFMEA: 过程失效模式及后果分析 1.1.3 SPC 统计过程控制供正在进行过程控制的操作者使用;有助于过程在质量上和成本上能持续地,可预测地保持下去; 使过程达到:更高的质量;更低的成本;更高的能力。

1.1.4 MSA 测量系统分析:用来获得表示产品或过程特性的数值的系统。

测量系统是与测量结果有关的仪器、设备、软件、程序、操作人员、环境的集合。

量具: 任何用来获得测量结果的装置,包 括用来测量合格/不合格的装置 。

1.1.5 PPAP 生产件批准程序1.2 五大工具的相互关系计划 确定项目产品设计和开发验证过程设计和开发验证产品和过程确认反馈、评定和纠正措施生产试生产样件提出/批准 项目批准PPAP是APQP第四阶段(试生产)的输出,即PPAP是试生产阶段所产生的资料PPAP资料有19个提交项,其中包括SPC、MSA、FMEAMSA是为保证SPC的可靠性,故先MSA(如用到Xbar-R图)后SPC,两者相辅相成SPC是FMEA中的一种工具及方法五大工具中,PPAP、MSA、SPC、FEMA均围绕着APQP系统在运转1.3 PPAP的作用1).需方了解供方对产品的理解能力2).需方了解供方的制造能力PPAP相当于《样品承认》的一个高级版本,一般体现形式即为一份表格资料二、APQP开展步骤(技术部分)2.1 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.2 市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持2.3制造过程设计输入评审→根据第二阶段输出文件更新过程流程图→场地平面布置图→特性矩阵图→过程FMEA→试生产控制计划→文件评审→设备工装、量检具配备→过程指导书→检验指导书→包装规范→MSA分析计划→过程能力研究计划→培训计划→试生产计划→试生产准备→员工培训→过程审核→阶段总结评审,管理者支持2.4 试生产→设备工装验证→工艺验证→生产能力分析→MSA分析报告→过程能力研究报告→样品验证(材料、全尺寸、性能、包装等)→产品审核→试生产总结评审→生产控制计划→PPAP整理提交→更新作业指导书、过程流程图、PFMEA等工艺文件→过程审核、管理者评审→质量策划认定及管理者支持2.5总结:根据设计目标、初始材料清单编制初始过程流程图(第一阶段)---初始流程图、初始特殊特性清单编制DFMEA(第二阶段)---样件控制计划---样件生产中问题解决---更新DFMEA---更新过程流程图---编制PFMEA---更新控制计划(试生产控制计划)---作业指导书---试生产问题解决---生产控制计划---更新PFMEA---更新工艺文件---量产设计和开发流程:第一阶段+第二阶段设计和开发策划(第一阶段)→设计和开发输入(第一阶段输出)→设计和开发输出→设计和开发评审→设计和开发验证→设计和开发确认→设计和开发更改的控制无设计责任1)市场调研→立项可行性分析→立项申请→成本核算→成立APQP小组,召开会议,确定时间节点→编制APQP计划→编制设计任务书→编制产品保证书→阶段评审2)无第二阶段3)根据第一阶段输出编制特殊特性明细→更新过程流程图→平面布置图→特性矩阵图→过程FMEA→样件控制计划→文件评审→提出设备设施要求→编制过程指导书→检验指导书→包装规范→样件制作→样件评审、变差分析→样件验证→样件评审→MSA分析计划→过程能力计划→培训计划→员工培训→阶段评审,小组可行性承诺→更新设备设施要求→试生产控制计划→工艺文件更新4、小批量试产→工艺验证→工装设备验证→生产能力分析→样件验证→样件确认→生产总结样件评审→PPAP提交→生产控制计划→更新工艺文件→管理者评审→质量策划认定总结三、APQP的实施1、计划和确定项目阶段(13项)1.1 本阶段工作目的及任务1)进行总体策划,包括人员,资源及时间安排2)确定顾客的需要和期望,提供比竞争者更好的产品3)确定设计目标和设计要求1.2 本阶段的输入及输出的文件市场调研、顾客要求→顾客要求评审(贯穿于整个APQP过程)→新产品可行性分析→立项申请→成本核算→成立APQP小组,召开会议→APQP总进度策划,确定时间节点和设计任务→编制设计质量可靠性目标、初始流程图、初始特性、初始材料清单等→编制产品保证书→阶段评审→管理者支持1.2.1市场调研或整理确认顾客要求,输出《顾客要求清单》;1.2.2 组织对顾客要求进行评审,输出《顾客要求评审记录》1.2.3进行新产品可行性分析,内容包括:①市场调研结果:②保证记录和质量信息:③小组经验:④业务计划/营销策略:⑤产品/过程指标:⑥产品/过程设想:⑦产品可靠性研究:⑧顾客输入。

APQP全套表格

APQP项目资料清单项目名称:WA轴向电阻项目编号:2007-01项目组长:彼得序号项目文件或记录主导部门责任人计划完成日期备注0 概念提出/批准:项目开始阶段市场调查表客户代表范兵0.1 顾客的呼声市场调研报告客户代表范兵产品建议书客户代表范兵计划周期:市场营销计划-营销功能计划提要APQP项目开发时间进度表第页,共页项目编号:产品名称:型式规格:客户名称:编制日期:序开始精心整理精心整理APQP工作保证计划(项目责任矩阵表)第一阶段:计划和项目确定日期:年月日产品名称:编制部门:编制日期:产品名称:编制部门:编制日期:供方概况登记表-供方评价和选择中文送样通知书-供方评价和选择通知日期联系电话供货厂商传真早期供方名单-供方评价和选择APQP初始过程流程图日期:年月日项目编号:工序名称:APQP初始特殊特性清单精心整理APQP初始设备、工装清单APQP工作保证计划(项目责任矩阵表)第二阶段:产品设计和开发日期:年月日APQP项目开发培训方案精心整理精心整理APQP顾客样品评审确认书评审日期: 编号:顾客名APQP-A-2设计信息检查清单(新产品开发可行性评估表)APQP设备需求表(主要设备盘点清单)APQP工装需求表(工装盘点清单)APQP工装夹治具验收单APQP量具试验装备要求(主要量仪盘点清单)APQP-A-3新设备、工装和试验装置检查清单APQP新产品成本预估表修订日期: .APQP新产品成本预算报告APQP小组可行性承诺顾客:日期:零件编号:零件名称:可行性的考虑产品质量策划小组并不打算在进行可行性评价时面面俱到,但已考虑了以下问题。

所提供的图样和/或规范已被用来作为分析满足所有规定要求能力的基础。

对于所有否定答案要识别所关注事项和/或所提出更改,以满足特定要求的报价管理表-合同评审精心整理合同评审记录表-合同评审。

cp与apqp等五大工具之间的关系

APQP与CP、FMEA、PPAP、MSA和SPC的关系:FMEA与CP和作业指导书之间的关系:DFMEA→PFMEA→CP→SOP(标准作业/作业指导书)APQP流程第一阶段,该阶段的工作目标是:确定顾客的需要和期望,计划和规定质量项目;确定对顾客的需要和期望明确了解。

1.顾客需求(要求)接收;2.方案及评审3.询报价4.项目确定5.成立小组6.进度计划7.初始设计—包括产品和过程设计目标、可靠性和质量目标、初始材料清单、初始过程流程图、产品/过程特殊特性的初始清单及初始设备/工装/量具需求清单。

第二阶段,该阶段的工作目标是:确定计划过程中特征与特性发展到最终形式时的要素;涵盖从样品制作到验证产品/服务满足顾客要求的所有环节;使可行的设计满足产能、交期和工程要求,并兼顾满足质量、可靠性、投资成本、重量、单件成本和进度等目标。

1.产品设计输入及评审-清单2.产品设计:①DFMEA②样件CP③DVP&R设计验证计划④新设备、工装、设施、检具/试验设备要求⑤工艺方案⑥产品要求(初始)3.产品设计输出及评审4.样件制作(包括制作前准备)2-3件5.验证、确认6.确定产品要求7.制造可行性评价,即小组可行性承诺第三阶段,该阶段的工作目标是:开发有效的生产制造系统;保证满足顾客的要求、需要和期望。

1.过程设计输入及评审2.过程设计:①过程流程图②特性矩阵图③PFMEA④试生产CP⑤开发工装、设备、检具计划⑥MSA和Ppk计划(必要时)⑦工艺草案(作业指导书)⑧包装规范3.过程设计输出及评审注:PFMEA未完成之前,不应该安排生产工装的制作。

第四阶段,该阶段的工作目标是:通过试生产来验证制造过程的主要特点和符合性;量产前调查和解决所有关注的问题。

1.试生产准备:5M1E,生产计划2.试生产(记录清单)3.验证:①MSA—测量系统分析评价②SPC—Ppk—初始过程能力研究③产品特性(各工序完成情况)④过程参数⑤过程目标(班产量、生产成本、Ppk)验证⑥包装评价4.确认:①内部:全项目检测②外部:PPAP提交5.总结:①生产CP②正式工艺,即正式作业指导书(包装作业和检验指导书)③APQP总结第五阶段,该阶段的工作目标是:当零组件于制造中有变异时,评估质量策划的有效性;对计量和计数数据进行评估;满足顾客所有要求;特殊特性符合顾客规定的指标。

APQP成员职责分配表

部门 NPI

市场部

产品部门

职责

1. 项目小组组长负责统筹项目的管理工作。 2.APQP团队成员分工安排。 3. APQP项目推进计划的制作。 4.新产品开发设计目标。 5.项目进度监控、会议主导。 6.客户资料统筹及提供。

1.客户特殊要求清单的提供。 2.负责收集客户对PPAP的要求,与客户沟通确定PPAP提交等级、工程变更事宜、提交生产件样品给客 户承认。

备注

新能源制造

1.负责各阶段参与及跟进。 2.负责产品的生产及问题点跟进。 3.负责各阶段产品的生产。 4.负责作业人员培训计划的制定及实施。

新能源IE

1.负责过程流程图、车间平面布局图的提供。 2.负责PFMEA的主导,组织APQP小组成员对产品实现过程制定PFMEA并持续更新。 3.负责作业指导书的制作、生产的工艺指导。 4.负责试产总结报告的整理及签核。 5.负责小批试产所需工装夹具的需求评估。 6.负责按产品的特殊特性,识别出过程的特殊特性。 7.负责各阶段生产过程质量的控制、量产后各项资料的输出、负责PFMEA的主导及持续更新。

项目编码 顾客名称 项目小组组长:

项目名称 客户基础型号

APQP成员职责分配表

表单编号:HF-COP2-03-001-006 版本:1

策划内容: 1. 产品制造场地的规划 2. 制造过程工艺流程 3. 产品控制计划 4. 各工序作业指导书 5. 测试程序的开发 6. 测试设备的开发 7. 过程能力的研究 8. 测量系统分析

参与人员

职务

项目经理: 项目小组组长

信息化开发

1.MES系统与产品的联接。 2.MES执行流程的设计。

NPI IE

1.负责过程流程图、车间平面布局图的提供。 2.负责PFMEA的主导,组织APQP小组成员对产品实现过程制定PFMEA并持续更新。 3.负责主导小批试制、小批试产的作业指导书的制作。 4.负责小批试制、小批试产生产的工艺指导。 5.负责小批试制、小批试产过程跟进及问题点汇总及改善。 6.负责小批试产总结报告的整理及签核。 7.负责小批试产所需工装夹具的需求评估。 8.负责按产品的特殊特性,识别出过程的特殊特性。 9.负责制造成本分析。

PPAP和APQP各阶段输出清单(附全套表单下载)

PPAP和APQP各阶段输出清单(附全套表单下载)做零部件的朋友都很清楚,需要给顾客提交⼀个叫PPAP的东西,我们做STA/SQE的朋友也都很熟悉,需要给每个零部件签署PSW这么⼀个玩意⼉,天啦,⼀般的⾏外⼈看的是⼀头雾⽔,好懵啊。

其实⼤家有所不知,PPAP可以称得上是零件的宝典,它包含了许多零件的秘密,你没有说明书,你就打不开这些秘密哦,今天闪亮君就给⼤家详解⼀下打开PPAP这个宝典的密钥。

⼀.PPAP的前世今⽣PPAP(Production Part Approval Process)中⽂全称为⽣产件批准程序,是IATF 16949的五⼤⼯具之⼀,AIAG的《PPAP⽣产件批准程序⼿册》是做⽣产件批准的国际通⽤指导⽂件,⽬前最新版为第四版,我们通常所说的PPAP我们通常认为有⼴义和狭义之分,⼴义的PPAP是指在新品开发,⽣产条件变更等完成之前进⾏重要APQP要素的审核并运⾏,简称PPAP运⾏审核;⽽狭义的PPAP就是我们最熟悉的PPAP⽂件包的提交了。

PSW (Part Submission Warrant)中⽂全称为零部件提交保证书,PSW是PPAP⽂件包的提交⽂件之⼀,同时也是APQP最终收尾,盖棺定论的重要⽂件,是供应商向顾客证明已经具备了能够向顾客提供持续满⾜顾客要求产品能⼒(哇喔,真的好拗⼝)的担保书,国际惯例认为PSW的签署完毕表明了顾客认可零部件可以批量供货。

⼆、 PPAP基本概念1. PPAP⽬的(1)⽤来确定供应商是否已经正确理解了顾客⼯程设计记录和规范的所有要求;(2)在执⾏所要求的⽣产节拍条件下的实际⽣产过程中,具有持续满⾜这些要求的能⼒。

2. PPAP应⽤对象适⽤于散装材料、⽣产材料、⽣产件或服务件组织的内部和外部现场。

对于散装材料,不要求PPAP,除⾮经授权的顾客代表规定。

3. PPAP适⽤范围关于什么情形下需提交PPAP恐怕是我们很多合作伙伴⾮常迷糊的事情,那闪亮君就和⼤家⼀起重温⼀下适⽤范围,加深印象吧。

QR7-01-01APQP职责表

业1.0业务部产品部工装部品保部采购部生产技术部生产部生管部设备部财务部副总产品价格分析表或评估一览表●项目投资费用分析表(预算)●○○○○○○○项目要求●项目目标●项目风险分析●初始项目小组●○初始项目计划进度●○业务部●○○○○○○○○●业务部●○○○○○○○○●产品部●●○●○●●●●●●●4.成立跨功能小组产品部○○○○○○○○○●●●●○○○○○○●○○工程A 表●○○6.技术资料消化产品部一.方案业务部3.产品基准信息输入合同评审/ 新产品开发任务书/新产品开发基准检查清单过程流程图图纸和标准的更改记录外来工程图样、标准评审表项目阶段1.立项工 作 内 容项目方案策划书业务部担当部门会议纪要或联络单MATH DATA/造型设计任务书立项申请表GD&T 图相 关 部 门基准差异分析表及确认结果包装要求/顾客的特殊要求试制协议或SOR项目负责人/小组成员名单输 出工程图纸材料标准/性能标准对手件或匹配之零部件标准样件或CKD 件特殊特性产品/过程重要特性分级表5.开发基准评审产品部2.项目启动会议业1.0业务部产品部工装部品保部采购部生产技术部生产部生管部设备部财务部副总项目阶段工 作 内 容担当部门相 关 部 门输 出●○○一.方6.技术资料消产品部新产品生产能力评估表业1.0业务部产品部工装部品保部采购部生产技术部生产部生管部设备部财务部副总项目阶段工 作 内 容担当部门相 关 部 门输 出8.编制试生产控制计划项目小组业1.0业务部产品部工装部品保部采购部生产技术部生产部生管部设备部财务部副总项目阶段工 作 内 容担当部门相 关 部 门输 出1.原辅材料/配产品部三.生业1.0业务部产品部工装部品保部采购部生产技术部生产部生管部设备部财务部副总项目阶段工 作 内 容担当部门相 关 部 门输 出7.生产件批准产品部。

APQP资料

AIAG汽车工业行动集团CFT横向职能小组DCP动态控制计划(尺寸控制计划)DFMEA设计失效模式及后果分析DOE试验设计DVP&R设计验证计划和报告FMA失效模式分析FTC首次能力GR&R量具的重复性和再现性PFMEA过程失效模式及后果分析PQP产品质量策划PQPT产品质量策划小组QFD质量功能展开QSR质量体系要求SFMEA系统失效模式及后果分析TGR运行情况良好TGW运行情况不良VE/VA价值工程/价值分析某知名股份有限公司APQP程序(PDF 11)资料简介开始第一章、目的制定确保产品使顾客满意的质量先期策划和控制计划程序适用范围第二章、本程序适用于制定和实施产品质量先期策划和控制计划职责第三章、APQP小组负责产品质量先期策划和控制计划的实施第四章、根据需要技术部/研究部品质部生产部工程部/设计部物料部/采购部客户服务部市场部分包方及顾客方派人参加APQP 小组总经理负责任命APQP 小组组长提供支持和必要的资源第五章、APQP 小组组长负责安排各组员的工作任务制定工作计划和按计划实施APQP第六章、收集方法可包括、市场研究可通过对顾客的访问顾客意见建议调查新产品质量和可靠性研究竞争产品质量的研究等识别顾客的需求、产品质量信息通过产品性能不良投诉报告顾客退第七章、货和拒收内部质量报告等识别顾客的需要、小组经验可利用包括如下内容的任何信息来源现场服务的信息报告管理者的意见和指示合同评审第八章、政府要求和法规顾客的信件和建议内部顾客报告的问题等第九章、生产件批准APQP 小组负责生产件批准样品和文件的准备客服部/跟单员负责与顾客联系生产件批准事宜确认客户提交等级按客户要求提交PPAP样品和文件第十章、上述任何不满足的情况应由相关部门制定改进措施计划对评审结果APQP 小组应形成正式的试生产情况评审报告并以小组可行性承诺的形式对产品的可行性作出结论结论包括对以下方面的判定1 可行产品可按规定不作修改而生产2 可行建议作第十一章、出更改附改进计划3 不可行需要更改设计以生产出符合规定要求的产品评审报告应提交总经理/副总经理审批进产品质量策划中的不足提高顾客满意度APQP 与 PPAP的关系及背景资料(PPT 41)资料简介开始第一章、APQP产品质量策划中供方的第一步是确定横向职能小组职责,有效的产品质量策划不仅仅需要质量部门的参与。

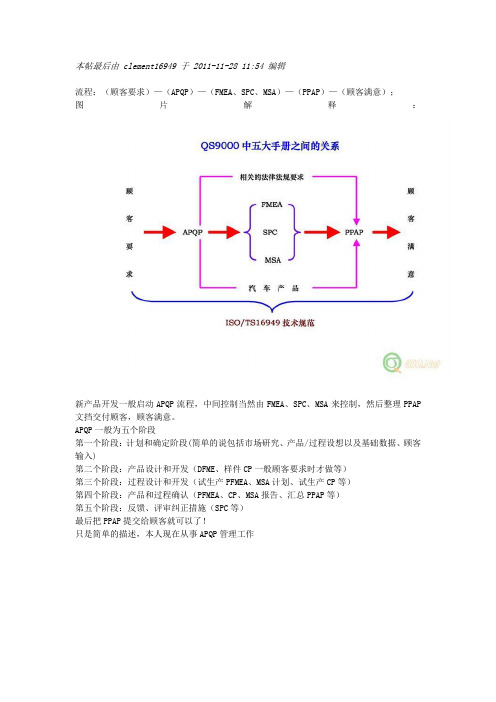

APQP SPC MSA FMEA PPAP关系

本帖最后由 clement16949 于 2011-11-28 11:54 编辑

流程:(顾客要求)—(APQP)—(FMEA、SPC、MSA)—(PPAP)—(顾客满意);

图片解释:

新产品开发一般启动APQP流程,中间控制当然由FMEA、SPC、MSA来控制,然后整理PPAP 文挡交付顾客,顾客满意。

APQP一般为五个阶段

第一个阶段:计划和确定阶段(简单的说包括市场研究、产品/过程设想以及基础数据、顾客输入)

第二个阶段:产品设计和开发(DFME、样件CP一般顾客要求时才做等)

第三个阶段:过程设计和开发(试生产PFMEA、MSA计划、试生产CP等)

第四个阶段:产品和过程确认(PFMEA、CP、MSA报告、汇总PPAP等)

第五个阶段:反馈、评审纠正措施(SPC等)

最后把PPAP提交给顾客就可以了!

只是简单的描述,本人现在从事APQP管理工作。

APQP及PPAP知识介绍

严重度 Severity

– 失效模式后果的严重性 – 只有设计变更才可改善严重度

33

潜在的失效模式及后果分析 FMEA

频度 Occurrence

– 失效原因呈现的可能性 – 由设计变更来减少或然率

不易探测度Detection

– 从设计中鉴别潜在原因的能力 (所有以1-10级划出)

该过程目前是可接收的,但某些过程可能需要改进, 联系客户并评审研究结果.假如开始量产之前设有 改进,则需要更改控制计划,

IV<1.33

该过程目前没有过到满足接收的标准,联系相关的 客户代表评审研究结果.

11

生产件批准程序PPAP

提交等级(submit level)

Level 1 - 仅需保证书

(适用时,需提交外观批准报告)

生产件批准程序 PPAP

1

生产件批准程序PPAP

三大汽车公司的每一个供应商都应阅读,理解和执行 (合适时)PPAP参考手册

对所有生产、服务产品和散装材料都有要求生产件

– 生产现场 – 使用生产条件

提交的部件需取自有效的生产过程

– 一小时到八小时的连续生产 – 规定的产量至少为300件 – 每一腔都应进行

35

不符合项的分类

Ⅰ类(主要)不符合项 完全缺少某一要求的体系要素,(包括其程序的文件

化或实施性); 或多个Ⅱ类(次要)不符合项发生在一个要素上

3.改变了设备,但相同的工艺流程中基本的技术与方

法不变。 4.相同量具的替代品。 5.不改变工艺流程的情况下,重新平衡操作者的工作项

目。 6.不改变工艺流程的情况下,为降低PFMEA中的风险度

而作出的改变。

注:在任何时候客户产品要求如配合、格式、功能、耐久性和工作 情况受到影响时均要求进行客户通知。

cp与apqp等五大工具之间的关系

APQP与CP、FMEA、PPAP、MSA和SPC的关系:FMEA与CP和作业指导书之间的关系:DFMEA→PFMEA→CP→SOP(标准作业/作业指导书)APQP流程第一阶段,该阶段的工作目标是:确定顾客的需要和期望,计划和规定质量项目;确定对顾客的需要和期望明确了解。

1.顾客需求(要求)接收;2.方案及评审3.询报价4.项目确定5.成立小组6.进度计划7.初始设计—包括产品和过程设计目标、可靠性和质量目标、初始材料清单、初始过程流程图、产品/过程特殊特性的初始清单及初始设备/工装/量具需求清单。

第二阶段,该阶段的工作目标是:确定计划过程中特征与特性发展到最终形式时的要素;涵盖从样品制作到验证产品/服务满足顾客要求的所有环节;使可行的设计满足产能、交期和工程要求,并兼顾满足质量、可靠性、投资成本、重量、单件成本和进度等目标。

1.产品设计输入及评审-清单2.产品设计:①DFMEA②样件CP③DVP&R设计验证计划④新设备、工装、设施、检具/试验设备要求⑤工艺方案⑥产品要求(初始)3.产品设计输出及评审4.样件制作(包括制作前准备)2-3件5.验证、确认6.确定产品要求7.制造可行性评价,即小组可行性承诺第三阶段,该阶段的工作目标是:开发有效的生产制造系统;保证满足顾客的要求、需要和期望。

1.过程设计输入及评审2.过程设计:①过程流程图②特性矩阵图③PFMEA④试生产CP⑤开发工装、设备、检具计划⑥MSA和Ppk计划(必要时)⑦工艺草案(作业指导书)⑧包装规范3.过程设计输出及评审注:PFMEA未完成之前,不应该安排生产工装的制作。

第四阶段,该阶段的工作目标是:通过试生产来验证制造过程的主要特点和符合性;量产前调查和解决所有关注的问题。

1.试生产准备:5M1E,生产计划2.试生产(记录清单)3.验证:①MSA—测量系统分析评价②SPC—Ppk—初始过程能力研究③产品特性(各工序完成情况)④过程参数⑤过程目标(班产量、生产成本、Ppk)验证⑥包装评价4.确认:①内部:全项目检测②外部:PPAP提交5.总结:①生产CP②正式工艺,即正式作业指导书(包装作业和检验指导书)③APQP总结第五阶段,该阶段的工作目标是:当零组件于制造中有变异时,评估质量策划的有效性;对计量和计数数据进行评估;满足顾客所有要求;特殊特性符合顾客规定的指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.10Preliminary Process Capability Study Plan 3.11Packaging Spec.

3.7Pre-launch Control Plan

4.2Measurement System Evaluation

↓ 3.12Management Support

4.1Production Trial Run 4.3Preliminary Process Capability Study 4.6Packaging Evaluation

3.10Preliminary Process Capability Study Plan 3.11Packaging Spec.

Approval Grade

4.4Production Part Approval

4.2Measurement Evaluation

4.1Production Trial Run 4.3 Preliminary Process Capability Study

↓ 1.3Product/Process Benchmark Data

1.6Customer Input

1.1.2Historical Warranty and Quality Information

1.5Product Reliability Studies ↓

1.8Reliability and Quality Goals

2.8Material Specification

2.9 Drawing and Specification Changes

2.13Team Feasibility Commitment and

2.5Prototype Build-Control Plan

Management Support

3.9Measurement System Analysis Plan

↓ 2.11Special Product and Process Characteristics

3.5Characteristics Matirx

3.1Packaging Std

3. Process Design and Development 过程设计和开发

Sales Dept. QA Dept.

Mass Run

5.1Reduced Variation

5.3Delivery and Service

5.2Customer Satisfaction

1.Plan and Define Program 计划和确定项目

Customer

Sales Dept.

1.1.1Market Research

QA Dept.

APQP Team

APQP 产品首次会议

Engineering

1.11Priliminary Listing of Special Product and Process Characteristics

4.5Production Validation Testing

4.6Packaging Evaluation

4.7Production Control Plan

4.8Quality Planning Sign-off and Management Support

4.4aProduction Part Approval List

1.2Business Plan/Marketing Strategy

1.1.3Team Experience ↓

1.12Product Assurance Plan ↓

1.4Product/Process Assumptions ↓

1.10Preliminary Process Flow Chart

QA Dept.

APQP Team

1.10Preliminary Process Flow Chart

Engineering Dept.

2.12Gages/Testing Equipment 2.10New Equipment, Tooling and Facilities Requirements Requirements

2.1Design Failure Mode and Effects Analysis

2.2Design for Manufacturability and Assembly ↓

2.3Design Validation ↓

2.4Design Review ↓

2.6Engineering Drawings 2.7Engineering Specification

1.7Design Goals 1.9Preliminary Bill of Material

1.13Management Support ↓

Outቤተ መጻሕፍቲ ባይዱut【APQP Schedule List】

2. Product Design and Development 产品设计和开发

Sales Dept.

APQP Team

2.12Gages and Testing Equipment Requirements

Engineering Dept.

2.11Special Product and Process Characteristics 2.8Material Spec.

3.9Measurement System Analysis Plan

4. Product and Process Validation 产品和过程确认

Customer Production

QA Dept.

3.9Measurement System Analysis Plan

APQP Team

3.7Pre-luanch Control Plan

Engineering Dept.

3.3Process Flow Chart ↓

3.8Process Instructions

3.2Product/Process Quality System Review 3.6PFMEA 3.4Floor Plan Layout

3.5Characteristics Matrix ↓

3.1Packaging Std ↓