《套筒窑培训教材》PPT课件

《套筒零件的加工》PPT课件

精选ppt

24

对于普通精度的套筒,如果需径向夹紧时,也尽可 能使径向夹紧力均匀,使用过渡套或弹簧套夹紧工 件。或者作出工艺凸台及工艺螺纹,以减少夹紧变 形。

3)减少热处理变形的影响,将热处理安排在粗精 加工阶段之间或安排在下料之后,机加工之前,使 热处理产生的变形在后续的加工中逐步予以消除。

表4-2为图4-4小套零件的工艺过程(材料45钢、 小批量生产、全部倒角1×45º、淬火处理 HRC45~50)

精选ppt

15

应以毛坯的一端的外圆与另一端的内孔为粗基准, 采用“一夹、一顶”的方法加工孔口处的外圆与联 接螺纹;再以加工过的外圆与联接螺纹为基准采用 “一联接、一托的方法加工内孔。

由于液缸体为薄壁深孔套,钢材的淬透性好,调质可 按排在下料后,并对全长弯曲度提出限制,弯曲度允 差小于2.5mm。滚压加工前按排低温回火,以改善 工件材料的加工性能,保证加工精度。为防腐耐磨, 缸体内孔加工完毕后,表面镀铬并抛光。

3 粗、精车 软卡爪夹一端,大头顶尖顶另一端, 车床 车Φ82mm外圆到Φ88mm及 Φ88mm×1.5工艺螺纹(工艺用); 搭中心架托Φ88mm处,车端面及倒角;

三爪卡盘夹一端,大头顶尖顶另一端, 调头车Φ82mm外圆到Φ84mm;搭中 心架托Φ88mm处,车另一端面及倒角 取总长1686mm。

精选ppt

一.长套筒零件的加工分析

液压系统中的油缸体如图4-2所示,是比较典型的 长套筒零件,一般结构简单,薄壁容易变形,加 工面比较少,加工方法变化不多。

精选ppt

6

精选ppt

7

1.油缸体零件的技术要求

主要的加工表面为内孔及两端口内外表面。内孔 作为油缸零件导向表面,要求有较高的尺寸精度 及较低的表面粗糙度,对形状精度要求更严。内 孔Φ70作为活塞运动的导向元件,尺寸精度为 IT11,不算太高,但表面粗糙度为Ra0.4μm,要 求较严,圆柱度要求在1685mm内为0.04mm, 有较大的加工难度,两端口处通常与支承件相配 合有较高的位置精度要求,两孔口端面对轴线的 垂直度为Φ0.04mm。材料为中碳钢无缝钢管, 生产批量为小批。

窑操培训幻灯片

231

设备开停中的安全

冷窑点火的安全

工艺故障处理的配

合

现场工艺故障处理的安全

···

更换窑衬的安全操作

交流到此结束

191

4-1稳定是高运转率前提

工艺稳定是提高运转率前提

193

稳定的内容包括什么

194

·····

如何实现稳定

195

··

4-2 延长窑衬安全周期

窑衬类型的选择与锒砌

197

投料时挂牢窑皮方法

198

···

合理点火投料评定标准

正确投料方法的关键环节

正确投料方法的优点

执行正确升温曲线

···

· 9、提高台产与熟料质量的关系

78

2-1 新型干法

容积产量高的

原因

预分解窑与传统窑区别

80

··

篦冷机与单筒冷却区别

80

····

多风道单风道燃烧器区别···

80

新型干法容积产量高原因

80

···

2-2 影响台产波动因素

窑皮与塌料对产量影响

85

····

系统用风影响台产

85

····

喂料系统不稳定因素

克服常见的不正确操作

·⑴发现烧成温度降低时,立即降低窑速,或增加用煤量。·⑵在烧成温度升高时加料,或者提高窑速。·⑶料与煤变动时不调整风量。

1-6 窑速对质量的影

响

喂料量、填充率与窑速关系

59

···

正常运行时的窑速控制

59

···

稳定高窑速运行的优点

59

窑培训教材培训资料课件

第十二页,共四十四页。

窑培训教材

• 四、各级旋风预热器性能的配合

• 1.预热器各级旋风筒分离效率(η)对换热

效率的影响:

• 一般要求η1> η2,

• 2.各级旋风筒表面散热损失的影响: • 越往下,旋风筒及连接管道的表面温度越高,

第三页,共四十四页。

窑培训教材

• 第一节悬浮预热器 • 一、预热器的分类 • 1.按热交换工作原理分类: • 以同流热交换为主、以逆流热交换为主和以

混流热交换为主; • 2.按制造商命名分类: • 3.按预热器组合分类: • 多级旋风筒组合式、以立筒为主组合式、旋

风筒与立筒组合式。

第四页,共四十四页。

化碱含量很高,而在硫酸钾、硫酸钙和氯化 钾多组分系统中,最低熔点温度为650~700℃, 因此窑气中的硫酸碱和氯化碱疑聚时,会以 熔融态形式存在,并与入窑物料和窑内粉尘 一起构成粘聚性物质,而这种在生料颗粒上 形成的液相物质薄膜,会阻碍生料颗粒的流 动,从而在预热器内造成粘结堵塞。

第三十三页,共四十四页。

化旋风筒的三个功能,即悬浮、换热和分离。 • 1.料粉悬浮分散 • 物料从下料管进入旋风筒上升管道,与上升

的高速气流相遇。在高速气流冲击下,物料 折向随气流流动,同时被分散。 • 为使物料在上升管道内均匀、迅速地分散、 悬浮,应注意以下主要问题:

第十页,共四十四页。

窑培训教材

• 影响旋风筒分离效率的因素 • a.旋风筒直径:筒径小,分离效率高。 • b.旋风筒进口型式及尺寸:切线入筒,减少

• 六、冷却带(物料温度1300—1000℃)

窑培训教材

点,区内温度较低,且 分布均匀。

炉的侧壁:形成生料幕 ,避免结皮

PPT文档演模板

窑培训教材

窑培训教材

完全燃烧区(IV区)

燃料( 10%左右)继续 燃烧,生料分解。

气体和生料通过Ⅲ区和IV 区间缩口向上喷腾直接 冲击到炉顶棚,翻转向 下后到出口,使气料搅 拌和混合,达到完全燃 烧和热交换。

B 煤的喂入

C 风的走向 一次风 二次风 三次风

PPT文档演模板

窑培训教材

窑培训教材

• 第一节 悬浮预热器 • 一、预热器的分类 • 1.按热交换工作原理分类: • 以同流热交换为主、以逆流热交换为主和

以混流热交换为主; • 2.按制造商命名分类: • 3.按预热器组合分类: • 多级旋风筒组合式、以立筒为主组合式、

PPT文档演模板

窑培训教材

窑培训教材

• 分解炉中的旋流效应与喷腾效应 • 气体在炉内的通过时间约1~2.5s,

而一般粒径在30~40um的料粉, 分解温度为820~850℃,要求分解 率为85~95%时,其分解时间平均 约需4~10s,

PPT文档演模板

窑培训教材

窑培训教材

• 1.旋流效应 • 是旋风型分解炉内气流作旋回运动,使粉料

窑培训教材

PPT文档演模板

2020/11/24

窑培训教材

沁阳金隅电石渣制备熟料 窑培训教材

• 新型干法水泥窑技术核心及主要组成

• 技术核心: • 悬浮预热、窑外分解

• 主要组成: • 四大部分:悬浮预热器、分解炉、回转窑、

高效冷却机(篦冷机)

PPT文档演模板

窑培训教材

窑培训教材

系统的工作原理 A 料的走向

窑系统操作员培训资料全

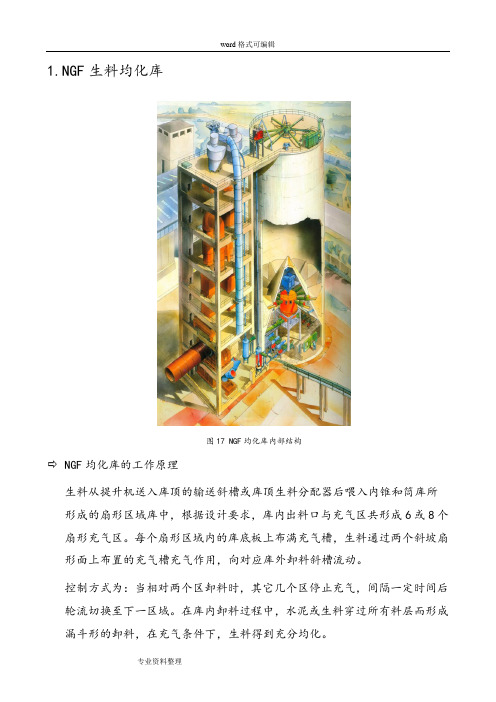

1.NGF生料均化库图17 NGF均化库内部结构NGF均化库的工作原理生料从提升机送入库顶的输送斜槽或库顶生料分配器后喂入内锥和筒库所形成的扇形区域库中,根据设计要求,库内出料口与充气区共形成6或8个扇形充气区。

每个扇形区域内的库底板上布满充气槽,生料通过两个斜坡扇形面上布置的充气槽充气作用,向对应库外卸料斜槽流动。

控制方式为:当相对两个区卸料时,其它几个区停止充气,间隔一定时间后轮流切换至下一区域。

在库内卸料过程中,水泥或生料穿过所有料层而形成漏斗形的卸料,在充气条件下,生料得到充分均化。

出库料量通过布置在库锥外6或8根呈中心辐射状的空气输送斜槽上的6或8个流量阀控制,在所设定时间内,相对两个流量阀轮流开启,将库内物料通过空气输送斜槽送入库底中心计量仓或喂料仓内。

计量仓(水泥均化库配)底布满充气槽,整体由3个传感器均匀支撑。

喂料仓(生料均化库配)底也布满充气槽,直接放置在土建平台上。

仓底充气槽充气后使物料松动搅拌,使物料再一次得到均化后,计量仓由布置在仓底出口的流量阀和仓配传感器联锁计量,而喂料仓无须计量,将物料直接送入下一道工序,从而完成整个水泥或生料的均化和卸料过程。

⇨NGF均化库结构组成及特点✓结构组成生料均化库由库顶生料分配器,库内充气槽,减压锥,喂料仓(含气动开关阀,手动闸板阀,仓底充气槽),库内外充气系统(含电动球阀及手动蝶阀)以及库外空气输送斜槽(含电动流量阀,气动开关阀和手动闸板阀)等组成。

水泥库由库内充气槽,减压锥,计量仓(含电动流量阀,手动闸板阀,仓底充气槽和传感器),库内外充气系统(含电动球阀及手动蝶阀)以及库外空气输送斜槽(含电动流量阀,气动开关阀和手动闸板阀)等组成✓结构特点⑴库内充气系统共分6或8个充气区,两两相对轮流充气卸料。

当按所设定的控制方式轮流向各区送入低压空气时,被布置在库底扇形斜坡上的充气槽上粉料流态化,粉料从斜坡高处向库卸料口流动(图18)。

每个充气区充气槽采用相同规律布置,减少了设备规格,便于制作,安装及维修。

3 直螺纹套筒连接培训资料

七、施工注意事项

7、钢筋连接施工时,连接套筒与钢筋丝头旋合困难时 不得强行加力,野蛮施工,防止破坏钢筋或套筒内丝 口。应查明原因后妥善处理。 8、钢筋连接时应用工作扳手将丝头在套筒中央位置顶 紧。当采用加锁母型套筒时,应用锁母锁紧。 9、钢筋下料时。

丝头质量检验 戴帽保护

(2) 操作 要点

钢筋端面切平

切平后钢筋端面

对端部不直 的钢筋要预 先调直,采 用砂轮切割 机切端面时, 应确保切面 与轴线垂直。 严禁采用气 割或热加工 处理端面。

二、施工方法

加工好的丝头

滚丝机正在剥肋、 滚压丝头

注:丝头加工时应采用水溶性润滑液,不得使用油性润滑液。

二、施工方法

二、施工方法

1、设备机具 GHB40型直螺纹机、机床、砂轮切割机、 普通扳手、扭矩扳手及钢卷尺等。

直螺纹机

扭矩扳手

砂轮切割机

二、施工方法

2、材料准备 钢筋原材料、连接套筒、丝头保护帽, 钢筋和连接套筒提前做好进场的检验。

连接套筒

丝头保护帽

二、施工方法

(1) 加工 流程

钢筋端面切平 存放待用

剥肋滚压螺纹 丝头质量抽检

5、对端部不直的钢筋要预先调直,采用砂轮切割机切 端面时,应确保切面与轴线垂直(钢筋放置不水平时, 应在一端设支垫)。严禁采用气割或热加工处理端面。 钢筋端面应平整并与钢筋轴线垂直,不得有马蹄形或 扭曲,以免形成不合格丝口。

6、作业人员应对加工完成丝头的外观、外形、螺纹完 成程度、螺纹尺寸进行逐个检查,清除不合格成品后 方可加盖帽保护并运输至施工现场。

五、常见的直螺纹套筒连接方式

3、直螺纹套筒加锁母型连接

六、施工现场的常见问题

1、钢筋切头不平齐

套筒窑操作手册

套筒窑安装、开窑、操作和维护手册目录1、程序描述 (9)2.1套筒窑的操作描述 (12)2.2现场操作 (13)2.3通过电脑和键盘操作: (13)2.4跳闸 (14)2.5警报 (14)2.6控制电源的供应和工艺盘 (15)3-开/停窑的程序和顺序列表 (15)3.1 石灰石的运输与筛分 (15)3.1.1石灰石准备的操作模式 (16)3.1.2石灰石准备的顺序 (16)3.2套筒窑的石灰石上料系统 (17)3.2.1上料前的准备工作 (17)3.2.2卷扬机的维护手册 (19)3.2.3上料系统的操作模式 (19)3.2.4石灰石上料系统的顺序 (20)3.3—内套筒冷却空气的循环和驱动空气循环 (26)3.3.1—在窑启动前必须对内套筒冷却空气的循环和驱动空气循环进行如下操作: (26)3.3.2—内套筒冷却空气的操作模式 (27)3.3.3—启动内套筒冷却空气的顺序 (28)3.3.4—内套筒冷却空气控制回路的列表 (30)3.3.5—驱动空气循环的操作模式 (32)3.3.6—开始驱动空气循环的顺序 (32)3.3.7—驱动空气循环的控制列表 (33)3.4 —废气循环 (33)3.4.1 —在开始排放废气之前需要进行如下操作: (33)3.4.2—废气循环的操作模式 (35)3.4.3—开始废气循环的顺序 (35)3.4.4插入布袋除尘器的顺序 (36)3.4.5废气循环停止程序 (39)3.4.6废气循环控制环列表 (40)3.5石灰窑出料 (41)3.5.1启动石灰窑出料前要试运行 (41)3.5.2石灰窑出料的运行模式 (42)3.5.3运行描述 (42)3.5.4自动模式下石灰窑的启动程序 (46)3.5.5石灰窑出料的停止程序 (48)3.6燃气回路 (49)3.6.1启动燃气燃烧系统前要试运行 (49)3.6.2 石灰窑点火前的准备工作 (49)3.6.3- 燃气系统的操作模式 (51)3.6.4-燃烧系统的开机顺序 (51)3.6.5-燃烧系统的停机顺序 (58)3.6.6---燃气系统的控制回路 (59)3.7----石灰的输送和仓贮 (61)3.7.1----石灰的输送和仓贮模式 (61)3.7.2----石灰输送和开机顺序 (61)3.7.3—石灰输送的停止顺序 (65)3.8 窑的开机和停机顺序 (66)3.8.1----操作模式 (66)3.8.2窑的开机顺序 (66)3.8.3窑的停机顺序 (67)3.8.4 –出现报警情况下窑的停机顺序 (67)3.10 有关文件 (69)4.1套筒窑的安全装置 (69)4.2试车前的冷试和准备 (70)4.3 套筒窑点火前的准备手册 (70)4.5 石灰窑准备工作和首次开机的操作程序 (74)4.6 炉子操作的主要限制参数 (79)4.7 炉窑的控制——计算方法 (81)4.8-炉窑新的调整办法举例 (85)4.9-点火系统操作说明 (89)4.11 停炉 (96)4.12 炉窑内带热灰重启程序 (99)4.13 冷炉重启 (99)4.14 安全规程 (100)5、炉窑维护 (101)5.1石灰石绞车维护 (101)5.2 炉窑的维护 (102)5.3维护点列表,润滑剂,首顺装入量及维护频率 (106)5.4炉窑定期检查表 (106)5.5备件清单 (108)5.6 - 石灰窑启动、运转、试车的材料和设备清单 (108)6- 技术参数 (110)6-1-产品 (110)6.2-石子尺寸 (110)6.3-石子的性质 (111)6.4-燃气 (111)6.6 –耗量 (113)6.7- 废气中的粉尘 (113)6.8-其它介质消耗 (113)6.9-基本设计参数 (113)6.10-劳动要求 (114)7—保证执行参数和检验程序 (115)7.1 概述 (115)7.2-履行保证 (115)7.2.1-容量参数 (115)7.2.2-石灰质量 (115)7.2.3-热耗 (116)7.3-执行的验收程序 (116)7.3.1-验收持续的时间 (116)7.3.2-履行保证的条件 (116)7.3.3-窑的接收 (117)7.3.4-保证与责任 (118)7.3.5-采样与检验程序 (119)1、工艺描述1.1煤气和原料的工艺流程图1.2总体操作图表2、控制系统的综合描述2.1套筒窑的操作描述2.2现场操作2.3在电脑上的操作2.4热平衡2.5报警2.6控制系统和程序盘的电力供应3、开/停窑的程序和顺序列表3.1石灰石的运输和筛分3.1.1石灰石准备的操作模式3.1.2石灰石准备的顺序3.2套筒窑的石灰石上料系统3.2.1套筒窑上料前的主要操作3.2.2卷扬机的维护手册3.2.3操作模式3.2.4启动石灰石上料系统的顺序3.3内筒冷却空气和驱动空气系统3.3.1开窑前内筒冷却空气和驱动空气系统的主要工作3.3.2内筒冷却空气的操作模式3.3.3启动内筒冷却空气系统的顺序3.3.4内筒冷却空气的控制回路列表3.3.5驱动空气的操作模式3.3.6驱动空气系统的顺序3.3.7驱动空气的控制回路列表3.4废气系统3.4.1开窑前废气系统的主要工作3.4.2废气系统的操作模式3.4.3启动废气系统的顺序3.4.4废气除尘器的插入程序3.4.5停止废气系统的顺序3.4.6废气系统的控制回路列表3.5出灰系统3.5.1出灰前的主要工作3.5.2出灰系统的操作模式3.5.3操作描述3.5.4自动模式下的出灰系统驱动顺序3.5.5停止出灰系统的顺序3.6煤气系统3.6.1启动煤气系统前的主要工作3.6.2点火前的主要工作3.6.3煤气系统的操作模式3.6.4 启动煤气系统的顺序3.6.5停止煤气系统的顺序3.6.6煤气系统的控制回路列表3.6.6.1煤气流速的控制3.6.6.2助燃空气流速的控制3.7石灰的运输和存储3.7.1石灰的输送和存储的操作模式3.7.2石灰开始输送的顺序3.7.2.1 4#成品仓的仓位选择3.7.2.2 3#成品仓的仓位选择3.7.2.3 2#成品仓的仓位选择3.7.3停止石灰输送的顺序3.8开停窑的顺序3.8.1操作模式3.8.2开窑顺序3.8.3停窑的控制顺序3.8.4发生事故时的停窑顺序3.9有关套筒窑控制参数的程序3.9.1套筒窑控制参数3.9.2生产参数4、套筒窑安全生产手册4.1套筒窑的安全装置4.2试车前的冷试和准备4.3套筒窑点火前的准备手册4.4耐材砌筑完后第一次开窑的指导说明4.5石灰窑准备和第一次开窑的实际应用手册4.6套筒窑主要操作参数的极限数值4.7套筒窑的煅烧调节方式4.8新窑调节实例4.9烘炉操作说明4.10套筒窑的控制和操作4.11停窑4.12热窑的重新启动手册4.13凉窑的重新启动手册4.14安全规程5、维护手册5.1卷扬机的维护手册5.2套筒窑的维护手册5.3维护手册的维护部位、油脂、第一次加油量以及变频器列表5.4套筒窑的定期维护项目列表5.5备件清单5.6开窑、操作和试车的材料、设备列表6、技术参数6.1产量6.2石灰石粒度6.3石灰石特性6.4煤气6.5石灰质量6.6消耗定额6.7废气中的灰尘成份6.8消耗品6.9原始设计数据6.10定员7、性能保证值和试验程序7.1摘要7.2性能保证值7.3试验程序7.3.1性能试验持续时间7.3.2性能保证的条件7.3.3石灰窑的验收7.3.4保证及责任7.3.5取样和试验程序7.3.5.1套筒窑生产能力7.3.5.2石灰石质量及粒度7.3.5.3化学分析7.3.5.4煅烧试验7.3.5.5粒度范围7.3.5.6石灰质量指标考核7.3.5.7CO2残余测试方法7.3.5.8石灰活性度7.3.5.9消耗指标的考核附件套筒窑的操作手册包括开窑前的无负荷试车的检查和安全手册套筒窑的开窑和停窑说明列表;电气、气动、液压元件过程描述套筒窑调节的计算说明书维护手册的维护部位、油脂、第一次加油量以及变频器列表消耗备件清单套筒窑的开窑、操作和维护所需的设备和手册气烧环形套筒窑的技术描述和套筒窑开窑、操作和维护手册以及外方工程师在调试和培训期间提供的补充说明,将在开窑、操作和维护发挥其作用。

套筒窑培训教材共94页

55、 为 中 华 之 崛起而 读书。 ——周 恩来

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼你走一辈子,所以你要 适应孤 独,没 有人会 帮你一 辈子, 所以你 要奋斗 一生。 22、当眼泪流尽的时候,留下的应该 是坚强 。 23、要改变命运,首先改变自己。

24、勇气很有理由被当作人类德性之 首,因 为这种 德性保 证了所 有其余 的德性 。--温 斯顿. 丘吉尔 。 25、梯子的梯阶从来不是用来搁脚的 ,它只 是让人 们的脚 放上一 段时间 ,以便 让别一 只脚能 够再往 上登。

600t套筒窑培训资料

600t/d贝肯巴赫环形套筒窑

生产工艺

1、贝肯巴赫环形套筒窑的主要特点

1.1设备配备了带TF监控系统的最先进的 自动控制系统, 使贝肯巴赫环形套筒窑 生产更加稳定,操作更为简便。

1.2由于贝肯巴赫环形套筒窑是负压生产, 利于环保。

1.3设备作业率高。 1.4石灰石原料、燃料及产量灵活可调。 1.5生产出的成品灰具有活性度高、二氧

用于预热驱动空气的一定量的废气(30%),经由悬挂 的上内筒(5)抽到热交换器。废气换热后温度降至300℃ 左右。下内筒(6)带有用于输导热回流气的入口和导管。

上、下内筒为双壁夹层钢结构,衬有耐火砖,由空气冷 却。被预热的空气从下内筒出来后,穿过嵌在7个上部拱桥 的7个冷却管(17),汇集到环形导管(18)中,然后作 为二次燃烧空气进入烧嘴(20)中。

01.12.03.02

01.12.03.03

01.12.03.05

01.12.04 01.12.05

数量 1套

7 7 14 14 1套 1套 1套 1 1套 1 2

1

1套

1

1

1套 1

集成式中央液压站 喷射管 喷射器挠性钢管 燃气烧嘴 烧嘴控制箱 阀门及过滤器 燃气燃烧系统的压力计和流量孔板 挠性钢套管 热值测量及控制设备 气流调节器及蝶阀 液压单元, 带中央液压系统 窑顶石灰石料位控制 带PLC的工艺盘

废气风机 1台 型号:LH-A-AR236SW(IDF);流量: 65,000Nm3/h;工作温度:250℃;设计温度:300℃; 静压:1150Pa;变频电机功率:710KW 690V 50Hz 布袋除尘器型号:LCM-G-3248全过滤速度0.87 m/min, 过滤面积3248 m2,工作温度180℃,过滤袋材质:P84 除尘风机1台 LH-FR193F(IDF) 流量:约110,000Nm3/h; 工作温度:180℃;静压:2500Pa;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1 套筒窑本体工艺流程图

1.3 成品储运加工系统 经套筒竖窑煅烧好的活性石灰,由套筒竖窑下 部石灰仓底部设置的吊式封闭型振动给料机输至带 式输送机直接卸料。 本系统所有的电控设备均可在石灰中控室和现场二 地操作,现场手动优先,现场手动不参与PLC控制。 成品料仓及粉料仓中的料位情况在CRT画面上动态显 示;低、高、超高料位,在CRT画面指示报警。

1.2 套筒竖窑煅烧系统

套筒竖窑通过单斗卷扬提升机将石灰石运至窑顶,经 料斗、密封闸门及旋转布料器进入环形套筒内。在窑顶入料 口处设置密封闸门,以避免外界空气进入而影响套筒竖窑的 负压操作。环形套筒是由窑钢外壳、内部耐火墙和与其同心 布置的上、下内筒组成。

套筒竖窑有上、下两层烧嘴并均匀错开布置,每层烧 嘴有六个圆柱形燃烧室,每个燃烧室都有一个用耐火材料 砌筑的从窑外壳到下内筒的拱桥,高温气体从燃烧室内出 来,经过拱桥下面形成的空间进入料层。两层烧嘴将套筒 竖窑分成两个煅烧带,上煅烧带为逆流,下煅烧带为并流。 并流带下部为冷却带,在冷却带石灰将自身热量传递给冷 却的空气,此处仍为逆流。冷却石灰的空气由于废气风机 作用向上抽,而石灰则在冷却带的底部通过出料装置及出 料台排出,排出的石灰进入到位于套筒竖窑底部的石灰仓 内,石灰仓内的石灰通过振动给料槽,经一定的时间间隔 被排出。

2 控制系统的设计 2.1系统组成 500t/d套筒竖窑生产线主要由原料储运筛分 (PLC1)、套筒竖窑煅烧(PLC2)、成品储运加工 (PLC3)三个子ቤተ መጻሕፍቲ ባይዱ统,与三个子系统相配套的除尘系统 (PLC4),以及公辅系统(PLC5)组成。

系统控制采用以PLC为核心的计算机控制系统。网络采 用工业以太网和设备网,通过网络进行数据通讯;通过人机 操作界面(HMI)完成工艺流程动态画面显示、传动系统运 行状态显示、工艺参数设定、操作方式的选择、生产报表 统计、打印,以及故障显示等功能。

完全燃烧的烟气在窑顶分成两部分:一部分70%经 预热带到窑顶环形烟道进入废气风机,另一部分30%经悬 挂在窑顶的上内筒,进入到换热器预热驱动空气后在进入 废气管道,窑内所有的废气都经废气风机引出,进入废气 风机的温度为230℃~240℃左右,然后经冷风阀混入冷风 降到160℃~180℃进入布袋除尘器除尘后由烟尘排入大气。 本体工艺流程见图1所示。

下层燃烧室中由于加入了驱动空气和循环气体,因此供给过 量空气,使燃料能够完全燃烧,燃烧后的高温气体被分成两部 分,一部分由废气风机抽到上面,进入位于上、下两层燃烧室 间的中间煅烧带。

另一部分与冷却石灰的预热空气通过循环气体入口进入到 下内筒,从位于上层六个拱桥内的六个循环气体导管(陶瓷管) 中出来,由驱动空气在喷射器中产生的动力气体作用下送到下 层六个燃烧室中。并流带高温气体和冷却石灰预热空气的混合 气体称为循环气体(其中含有过剩空气可以作为燃烧二次空 气),循环气体的温度为840℃~920℃。

1 概述

500t/d套筒竖窑生产线主要由原料储运筛分、套筒竖窑 煅烧、成品储运加工三个系统及与各系统相配套的除尘系统 组成、公辅系统由空压站、转炉煤气加压站、天燃气减压站 组成。

1.1 原料储运筛分系统 原料储运筛分系统分为两部分:第一部分为翻车机卸 车线缓冲槽储运系统。第二部分为原料储运筛分系统。二 个系统所有电控设备的综合故障、状态及启停信号均送入 石灰中控室PLC并在CRT画面上进行监视和操作。

上、下内筒的钢壳体上都砌有耐火材料,钢壳体环隙用 空气冷却。冷却下内筒的空气预热后,经位于上层六个拱桥 内的六个下内筒冷却空气通道汇集到冷却空气环管中,作为 助燃空气送到各个烧嘴。冷却上内筒的空气又分为两部分: 一部分冷却上内筒后排入大气,另一部分用于自动吹扫烧嘴 和冷却火焰探测器观察孔。

二台罗茨风机将适量空气送到换热器被预热到350℃左 右。预热的驱动空气从换热器出来后进入驱动空气环管,并 被送到六个喷射器,作为喷射器的动力气体。

并流带循环气体是整个煅烧工艺的关键,操作中通过检 测循环气体的温度来控制整个窑的煅烧状况。循环气体控制 主要通过控制驱动空气来实现,循环气体是通过喷射器产生 的作用力带动循环。在上层燃烧室中供给的空气量不足,只 有50%左右,为不完全燃烧,进入料层的气体中还含有一定的 燃料。由于废气风机的作用,不完全燃烧的气体进入上不料 层时与来自下方的含过剩空气的气流相遇,使不完全燃烧的 气体得到完全燃烧。

信号处理方式: a.现场开关量信号全部经过中间继电器隔离进入PLC模板; b.PLC继电器输出信号全部经过中间继电器隔离后控制各设 备; c.现场模拟量信号需要经过隔离器后生成的4—20mA信号进 入PLC模板。

2.2系统设计 Quantum PLC产品的所有模板均采用表面封装技术, 大大提高了产品的集成化程度,且所有模板均密封安装, 防水、防尘能力强,更加适于恶劣的工业环境。凭借其无 与伦比的处理能力,以及Concept软件丰富的指令功能, 无论是面对快速的离散量处理还是复杂的过程控制, Quantum都能做到游刃有余。

1.4 空压站 由空压机吸入大气中的空气,再经其压缩至0.75Mpa 后,送入粗过滤器中进行过滤,然后在组合式干燥器中经 冷冻和吸附二级干燥后达到仪表用气要求并通过管道送入 各用气点。

1.5 转炉煤气加压机站

全厂各用户所需的转炉煤气经二台引进的主加压机加 压后,通过动力管网送至石灰区域交接点A40号转运站, 压力为8±1KPa,不能满足套筒竖窑正常生产,还需在现 场再设置两台加压机,在加压站进口支管上设流量调节阀, 自动调节入口流量,在加压站进口与出口总管之间的旁通 管路上设电动阀,自动调节回流量,保证稳压供气。为了 在设备检修时完全切断煤气保证安全,在加压机进出支管 上设有煤气水封电动切断阀。

套筒石灰窑系统控制

2008.9

★ ★ ★ ★

概述 控制系统的设计 PID调节的应用

观看不锈钢分公司的几个系统画面

结束语

★

不锈钢公司原旧窑为传统焦炭混烧 竖窑,石灰的活性度过低生过烧率高达 17%~20%,不能适应现代化炼钢造渣需 要。因此,不锈钢分公司引进了意大利 弗卡斯石灰套筒窑的设备与技术,新建 二座焙烧活性石灰的500t/d套筒窑,使 生产技术和技术装备达到了当今世界先 进水平,确保了产品质量,极大地提高 了劳动生产率。