连续搅拌反应器中自催化化学反应

理想混合连续搅拌釜式反应器(CSTR)

理想混合状态

物料在反应器内达到完全混合,不存在浓度和温度 的梯度分布。

反应器内各点的物料性质(如浓度、温度等)完全 相同,且随时间保持不变。

在理想混合状态下,反应器的性能达到最优,反应 效率和产物质量得到保证。

03

CSTR反应器的数学模型

物料平衡方程

进入反应器的物料流量与离开 反应器的物料流量相等,即输 入等于输出。

用于连续加入反应物和排出产物,实现连续化生产 。

工作流程

01

02

03

04

物料进入

反应物通过进料口连续加入反 应器内。

充分混合

在搅拌装置的作用下,物料在 反应器内充分混合,达到浓度 和温度的均匀分布。

反应进行

在适宜的反应条件下,物料在 反应器内进行化学反应。

产物排出

反应完成后,产物通过出料口 连续排出反应器。

100%

平均停留时间

表示物料在反应器内的平均停留 时间,影响反应器的生产能力和 产品质量。

80%

停留时间分布曲线

通过实验测定,可直观反映反应 器内物料的停留时间分布情况。

转化率与选择性

转化率

表示原料在反应器内转化为产 品的程度,是衡量反应器性能 的重要指标。

选择性

表示在给定转化率下,生成目 标产物的能力,反映反应器的 选择性能。

THANK YOU

感谢聆听

缺点与挑战

能耗较高

连续搅拌过程需要消耗大量能量,导致CSTR反应器的能耗相对较 高。

设备复杂度高

CSTR反应器结构复杂,涉及搅拌、传热、传质等多个过程,设备 设计、制造和维护难度较大。

放大效应

在将实验室规模的CSTR反应器放大至工业生产规模时,可能会遇到 放大效应问题,影响反应器的性能和产物质量。

连续搅拌釜式反应器(CTRS)控制系统设计

连续搅拌釜式反应器(CTRS)控制系统设计河南⼯业⼤学开放实验室实验项⽬设计报告连续搅拌釜式反应器(CTRS)控制系统设计学校:河南⼯业⼤学学院:机电⼯程学院专业:机械设计制造及其⾃动化姓名:冷会昌学号:20074050602⽬录1 前⾔ (2)2 ⼯艺过程简介 (2)2、1 过程变量说明 (3)2、2 操作变量说明 (3)3 反应过程特性 (3)4 实验内容 (5)5 反应过程开车及正常运⾏ (6)6 开车步骤顺序控制 (7)7 思考题 (8)8 ⼼得体会 (9)连续搅拌釜式反应器(CTRS)控制系统设计1、前⾔本连续反应过程是⼯业常见的典型的带搅拌的釜式反应器(CSTR)系统,同时⼜是⾼分⼦聚合反应。

本实验是当前全实物实验根本⽆法进⾏的复杂、⾼危险性实验,⼜是⾮常重要的基础反应动⼒学实验和反应系统控制实验内容。

此外,全实物实验还⾯临物料消耗、能量消耗、反应产物的处理、废⽓废液的处理和环境污染问题,以上各项问题⽐间歇反应更严重,因为连续反应的处理量⼤⼤超过间歇过程。

现有的连续反应实验系统实际上都是⽔位及流量系统,根本没有反应现象。

在本连续反应实验系统上除了进⾏常规控制系统实验外,还可以进⾏模糊控制、优化控制、深层知识专家系统(例如SDG法)故障诊断等⾼级控制实验。

2、⼯艺过程简介连续反应实验系统以液态丙烯为单体、以液态已烷为溶剂,在催化剂与活化剂的作⽤下,在反应温度70 1.0℃下进⾏悬浮聚合反应,得到聚丙烯产品。

在⼯业⽣产中为了提⾼产量,常⽤两釜或多釜串联流程。

由于在每⼀个反应釜中的动态过程内容相似,为了提⾼实验效率、节省实验时间,特将多釜反应器简化为单反应器连续操作系统。

丙烯聚合反应是在⼰烷溶剂中进⾏的,采⽤了⾼效、⾼定向性催化剂。

⼰烷溶剂是反应⽣成物聚丙烯的载体,不参与反应,反应⽣成的聚丙烯不溶于单体丙烯和溶剂,反应器内的物料为淤浆状,故称此反应为溶剂淤浆法聚合。

见图1-1所⽰,连续反应实验系统包括:带搅拌器的釜式反应器。

连续搅拌反应器中自催化化学反应

连续搅拌反应器中自催化化学反应摘要:连续搅拌反应器操作较为简单,利用率高,所以被广泛应用于炸药等一般有机化合物的生产。

要想真正利用此反应器进行工业生产,就要熟知反应器本身的操作性能以及其相关反应特点,从而设计出更加合理的方案。

本文就多釜连续搅拌反应器为例,具体阐述了其作用原理和其反应器中化学反应的过程,以期帮助相关人员更加了解多釜连续搅拌反应器的工作原理,从而掌握其反应过程,以推动相关工业生产。

关键词:多釜连续搅拌反应器化学反应原理化学反应应用到生产实践中主要先解决两个问题:(1)反应所进行的方向和最大反应限度,以及外界印度对反应器平衡的影响;(2)化学反应进行的历程和反应速率。

掌握反应器的化学反应过程和反应原理,对于灵活应用反应器有十分重要的作用。

一、多釜连续搅拌反应器的缩合反应动力学研究1.缩合反应过程缩合反应是由甲醛和氨基磺酸氨在酸性物质的催化下,生成环三次甲基三磺酸铵胺(俗称:铵白盐(CH2NSO3NH4)3)和水(H2O)。

其具体操作过程为,在甲醛溶液中加入氨基磺酸氨,并在30℃温度下加入少量酸性催化剂(本研究使用盐酸),使溶液的PH值趋向酸性,然后反应器会自动进行化学反应,反应过程在半小时内完成,在反应结束后,加入一定量酒精进行稀释,析出铵白盐结晶,然后进行烘干、称重。

在缩合反应过程中,主要以盐酸为催化剂,并且要将甲醇溶液控制在一定的酸性PH值内,才能加速化学反应。

此外,在这个过程中要进行温度的控制,本研究采用30℃温度,其化学反应过程较快。

如果温度升高,缩合反应会加快,水解反应也会加快,当温度上升至45℃后,水解反应过快,会无法控制,导致实验结果出现误差,降低铵白盐的析出率,因此要进行一定的温度控制。

此过程中,有缩合反应和水解反应两个过程,其中95%的物质都参加缩合反应,水解反应只会使5%左右的铵白盐被水解掉。

2.缩合反应速度和速度常数测定此研究中,缩合反应的速度测定方法采用化学法,在不同的反应时间内,将反应液用酒精进行稀释,从而让化学反应立即停止下来,然后计算析出物,从而来获得不同时间内反应物的转化率。

化工仿真实习软件之连续反应

第七章连续反应一、工艺流程简介连续带搅拌的釜式反应器(CSTR)是化工过程中常见的单元操作。

丙烯聚合过程是典型的连续反应。

如流程图7-1所示,丙烯聚合过程采用了两釜并联进料串联反应的流程。

聚合反应是在己烷溶剂中进行的,故称溶剂淤浆法聚合。

首釜D-201 设有夹套冷却水散热及汽化散热。

汽化后的气体经冷却器E-201进入D-207罐。

D-207罐上部汽化空间的含氢(分子量调节剂)的未凝气通过鼓风机C-201经插入釜底的气体循环管返回首釜,形成丙烯气体压缩制冷回路。

第二釜D-202采用夹套冷却和浆液釜外循环散热。

工艺流程简介如下:新鲜丙烯进料经阀门V1进入储罐D-207。

后续工段回收的循环丙烯经阀门V2进入储罐D-207。

再经泵P-201打入釜D-201。

己烷经过阀门V6和V7分别进入釜D-201和D-202。

首釜由阀门V8与V9分别加入催化剂A和活化剂B。

汽相丙烯经阀门V10进入釜D-202作为补充进料。

少量的氢气通过调节阀进入两釜,分别用于控制聚丙烯熔融指数。

熔融指数表征了聚丙烯的分子量分布。

首釜的主要操作点有:超压或停车时使用的放空阀V11,釜底泄料阀V13,夹套加热热水阀V4,搅拌电机开关M01,气体循环冷却手动调整旁路阀V3,鼓风机开关C01(备用鼓风机开关C1B)。

第二釜的主要操作点有:超压或停车时使用的放空阀V12,釜底泄料阀V14,夹套加热热水阀V5,夹套冷却水阀V15,搅拌电机开关M02,浆液循环泵电机开关P06。

储罐D-207的主要操作点有:丙烯进料阀V1,循环液相回收丙烯进料阀V2,丙烯输出泵P-201开关P01(备用泵开关P1B)。

二、控制系统简介首釜的控制点有:LIC-03浆液液位调节器(反作用),调节阀位于釜底出料管线上。

TIC-03气体循环冷却器E-201出口温度调节器(反作用),调节阀位于冷却水出口管线上。

TIC-04釜温调节器(反作用),调节阀位于夹套冷却水入口管线上。

国家开放大学《化学反应过程及设备》形考任务1-4参考答案

国家开放大学《化学反应过程及设备》形考任务1-4参考答案形考任务11.均相反应的基本特点是反应体系已达到()尺度上的均匀混合。

A.工业B.实验室C.分子D.原子2.对于连串反应:,P为目的产物,下列做法能够提高目的产物的选择性的是()。

A.增大k1/k2的比值B.增大主反应的活化能C.提高物料中反应物A的浓度D.提高反应温度3.现有某反应活化能为120kJ/mol,温度由300K上升10K,反应速率常数增大到原来的()倍。

A.1.1B.3.2C.4.7D.104.等温恒容条件下,某不可逆反应的达到一定转化率所需的反应时间与初始浓度无关,仅与转化率有关,那么该反应为()。

A.零级B.一级C.二级D.三级5.对于可逆放热反应,在一定条件下,反应速率最大时对应的温度称为()。

A.最适宜温度B.平衡温度C.完全转化温度D.起燃温度6.对于平行反应:A→P(目的产物);A→S(副产物),当主副反应级数相同时,下列做法能够提高目的产物的选择性的是()。

A.增大k1/k2的比值B.增大主反应的活化能C.提高物料中反应物A的浓度D.提高反应温度7.一反应关键组分A的转化率为96%,对A产物的选择性为75%,则该反应中A 的收率为()。

A.0.77B.0.75C.0.74D.0.728.可逆反应达到平衡状态时,正、逆反应的速率的关系为:r正()r逆。

A.﹥B.﹦C.﹤D.无法确定9.分子经过一次反应即生成产物的反应,称为()。

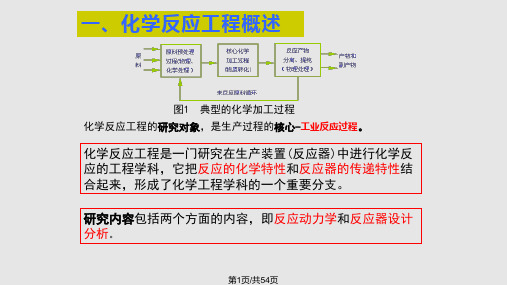

A.简单反应B.复杂反应C.基元反应D.非基元反应10.化学工业品生产以下包括三个主要阶段:原料的预处理、化学反应过程及产物的分离与净化。

其中产物的分类和净化是最为核心的部分。

(×)11.间歇式操作适用于大批量产品的生产。

(×)12.连续操作是指反应器中的原料有一些是分别加入或取出的,而另一些则是连续通过的。

(×)13.物料衡算、热量衡算和动量衡算通式为:累积量=输入量-输出量。

《发酵工程原理与技术》习题集

《发酵工程原理与技术》习题集问答题1、发酵工业有何特点?简述发酵生产过程的主要环节。

2、工业用微生物的要求在哪些?试举例说明微生物要工业中的应用。

3、工业生产中使用的微生物为什么会发生衰退?菌种衰退表现在哪些方面?防止菌种衰退的措施有哪些?4、在菌种扩大培养中,就注意哪些事项?5、影响种子质量的因素有哪些?如何控制种子的质量?6、配制发酵培养基时应注意哪些问题?本着什么原则进行配制?7、发酵培养基的碳氮比对菌体的生长和产物的生成有何影响?8、请列出适用于发酵培养基灭菌的方法,并比较其各自的优缺点。

9、某制药厂现有一发酵罐,内装80t发酵培养基,在121℃温度下进行实罐灭菌。

如果每毫升培养基中含有耐热的芽孢数为2*107个,121℃时灭菌速度常数为0.0287S-1.请部灭菌失败概率为0.001时所需的灭菌时间是多少?10、请列出空气除菌的方法,并比较各种方法的优缺点。

11、影响空气过滤除菌效率的因素有哪些?12、比较两级冷却除菌流程、冷热空气直接混合除菌流程、高效前置过滤除菌流程的优缺点和适用场合,并分析原因。

13、解释氧在发酵液中的传质阻力和气体溶解过程的双膜理论。

14、说明影响氧传递速率的主要因素和效果。

15、比较酵母菌的酒精发酵和细菌的酒精发酵之异同。

16、说明初级代谢和次级代谢的关系及次级代谢产物的特征。

17、抗生素产生菌的主要代谢调节有哪几种方式?说明各种抗生素的生物合成机制。

18、阐述菌体生长速率、基质消耗速率、产物生成速率及意义。

19、发酵动力学如何分类?20、试比较不同发酵方法的优缺点。

叙述生物反应器(发酵设备)的功能和分类。

21、设计反应器时要本着哪些原则?反应器必须具备什么条件?22、机械搅拌发酵罐有哪些主要组成部分,它们各有怎样的功能或作用?23、发酵过程中温度升高对微生物生长和产物的形成有什么影响?什么原因造成温度升高?24、生产中为什么要控制pH?怎样调节和控制pH?25、发酵过程中哪些因素引起的pH上升和下降?26、泡沫的实质和形成原因是什么?它对发酵生产有什么影响?27、发酵生产中消除泡沫的方法有哪些种?各有什么优缺点?28、基质浓度对发酵有什么影响?说明补料分批发酵的优点和作用。

连续搅拌槽式反应器中自催化化学反应的延迟反同步控制

KP = (A K ) e= B e

( 6)

其中

- 1- k1

0

0

B=

0

- 1- a3 - k2

0

0

0

- 1- k3

矩阵的特征值分别为 !1 = 1 k1, !2 = 1 a3 k2, !3 = 1 k3, 只要满足 k1 > 1, k2 > 1 a3, k3 > 1, 矩阵 B 的所有特征值就均为负实数, 由 ( 6)可知, e( t)的

由于在工业上许多反应系统实际上是由多个 CSTR组成, 因此有必要分析此类系统的反应特征, 并设计有效的控制装置控制反应器中的反应. 本文

76

动力学与控制 学报

2009年第 7卷

研究由两个完全相同的 CSTR 组成的反应器, 它们 由一个控制装置连接, 为了便于研究, 我们把两个 CSTR分别看作驱动系统和响应系统, 并用控制函 数表示控制装置对单个 CSTR 反应的影响. 考虑由 于溶液运输过程造成的延迟效应, 则反应系统可以 由图 2表示.

( 3)

其中, y R 3, g: R3 ! R3 是控制函 数, z ( t )为 系统

( 2)的输出信号, s为控制输入信号, 表征反应过程

中两系统的某些状态量, > 0为延迟时间.

我们的目的是设计适当的控制装置使整个反

应系统中各成分的浓度处于一定的状态. 考虑由于

溶液运输造成的延迟效应, 响应系统在时间 t时与

lim # e# = lim # y ( t ) + x ( t - ) - P # = 0

t! ∀

t! ∀

则能实现控制目标.

2 控制函数设计

由系统 ( 2)和系统 ( 3)可以得到反应误差方程

反应器控制系统设计

Keywords:temperature,reactor,cascade PID,Siemens S7-200 PLC,Force Control

1

1.1

1.1.1

反应器,是任何化学品生产过程中的关键设备,主要给化学反应的介质提供场所,决定了化工产品的品质、品种和生产能力。不同的生产过程和生产工艺所使用的反应器类型也不同,因此反应器种类很多。就结构形式看,有釜式、管式、塔式、固定床、流化床反应器等;按传热情况看,分为绝热式和非绝热式反应器。釜式反应器有两种操作方式:连续生产和间歇生产。

6251组态软件选择6252组态界面设计6353系统仿真设计68参考文献69致谢70附录71附录a外文文献71附录b中文翻译81山东科技大学学士学位论文绪论绪论11课题研究背景及意义111反应器概述反应器是任何化学品生产过程中的关键设备主要给化学反应的介质提供场所决定了化工产品的品质品种和生产能力

PTA生产工艺论述01

PTA生产工艺论述1.概述PTA是精对苯二甲酸(Pure Terephthalic Acid)的英文简称,在常温下是白色粉状晶体, 无毒、易燃,若与空气混合,在一定限度内遇火即燃烧。

它对应的上游企业是石化行业,下游企业是化纤行业。

PTA是重要的大宗有机原料之一,广泛用于与化学纤维、轻工、电子、建筑等国民经济的各个方面。

同时,PTA的应用又比较集中,世界上90%以上的PTA用于生产聚对苯二甲酸乙二醇酯(简称聚酯,PET)。

生产1吨PET需要0.85-0.86吨的PTA和0.33-0.34吨的MEG(乙二醇)。

2.反应原理与影响因素PTA 生产原理分为氧化和精制两个部分,其反应方程式主要如下.2.1氧化反应2.1.1氧化反应的原理氧化工艺使用醋酸钴和醋酸锰为催化剂,用液化氢为促进剂,以对二甲苯为原料,在1.15mpa和188℃条件下,用空气中的氧气在醋酸溶剂中把对二甲苯氧化成对苯二甲酸,其化学反应方程式为:C8H10+3O2→C6H4(COOH)2+2H2O+318.7Kcar/molPX氧化过程中发生的副反应比主反应复杂。

因为PX氧化反应是在高温过氧的条件下进行的。

在进行主反应的同时,系统中的 PX 和醋酸会发生部分燃烧。

按下列方程式生成一氧化碳、二氧化碳和水:C 8H10+O2→CO2+H2OCH3COOH+ O2→CO2+H2O此外,如果氧化反应的配比不当或因对二甲苯原料、辅助原料和化学品不纯,带入某些杂质时,也会发生一些副反应而生成更多的副产物。

最终均作为杂质带入氧化物流当中。

2.1.2影响氧化反应的因素在PX氧化反应过程中有很多因素影响反应转化率和TA产率。

(1) 催化剂反应中使用的催化剂为Co-Mn-Br三元混合催化剂。

提高催化剂浓度可以增加氧化反应速率,但同时加剧了“醋酸燃烧”及醋酸甲酯的生成。

因而反应条件需要优化,保证产品质量的前提下,减少催化剂用量。

通常情况下,反应器中大约80-90%的催化剂来自循环母液,其余部分由新鲜催化剂进行补充和催化剂回收系统回收的催化剂,在高循环率的情况下,需要提高催化剂浓度。

连续搅拌釜式反应器(CSTR)控制系统设计 连续

连续连续搅拌釜式反应器搅拌釜式反应器搅拌釜式反应器((CSTR )控制系统设计1. 前言连续搅拌釜式反应器(continuous stirred tank reactor ,简称为CSTR )是聚合化学反应中广泛使用的一种反应器,该对象是过程工业中典型的、高度非线性的化学反应系统。

在早期反应釜的自动控制中,将单元组合仪表组成位置式控制装置,但是化学反应过程一般都有很强的非线性和时滞性,采用这种简单控制很难达到理想的控制精度。

随着计算机技术和PLC 控制器的发展,越来越多的化学反应采用计算机控制系统,控制方法主要为数字PID 控制。

但PID 控制是一种基于对象有精确数学模型的线性过程,而CSTR 模型最主要的一个特征就是非线性,因此PID 控制在这一过程中的应用受到限制。

随着现代控制理论和智能控制的发展,更加先进有效的控制方法应用于CSTR 的控制,如广义预测控制,神经模糊逆模PID 复合控制,自抗扰控制,非线性最优控制,基于逆系统方法控制,基于补偿算子的模糊神经网络控制,CSTR 的非线性H ∞控制等。

但任何一种复杂的化工反应过程都不能用一种简单的控制方式达到理想的控制效果。

目前先进的反应釜智能控制技术就是将智能控制理论和传统的控制方法相结合,如钟国情、何应坚等于1998年对基于专家系统的CSTR 控制系统进行了研究[1],宫会丽、杨树勋等于2003年发表了关于PID 参数自适应控制的新方法[2],冯斌、须文波等于1999年阐述了利用遗传算法的寻优PID 参数的模型参考自适应控制方法等[3]。

但由于这些控制方法的算法比较复杂,在算法的工程实现、现场调试及通用型方面存在着局限性,因此研究一种相对简单实用的CSTR 控制方法,更易为工程技术人员所接受。

本文在对CSTR 过程及其数学模型进行详细分析的基础上,针对过程的滞后性,采用Smith 预估算法与PID 控制相结合的方法实现CSTR 过程的控制,该方法具有实用性强及控制方法简单等特点,基于西门子PCS7系统完成了CSTR 过程控制系统设计。

连续操作釜式反应器课件

对于可能发生的突发情况,应制定相应的应急处理措施,并进行定期 演练,以确保操作人员在关键时刻能够迅速、准确地应对。

危险化学品管理

化学品分类

对连续操作釜式反应器涉及的化学品进行分类,明确各类化学品 的危险性,为后续的管理提供依据。

化学品储存

化学品应存放在专门的储存区域,确保储存环境符合化学品的要求, 防止因储存不当导致的安全事故。

反应器内温度异常会影响反应效 果和产品质量,通过温度传感器 实时监测,并结合反应过程数据

进行诊断。

搅拌不均匀

搅拌系统故障会导致反应物混合 不均匀,通过观察搅拌电流、搅 拌桨转速等参数,以及反应物取

样分析进行诊断。

故障预防措施

01

02

03

定期检查

定期对连续操作釜式反应 器及其附属设备进行检查, 确保设备处于良好状态。

易于控制

通过调节进料速率、温度、压 力等操作参数,实现对连续操 作釜式反应器的灵活控制。

适合于大规模生产

连续操作釜式反应器适用于工 业化生产,满足大批量生产需求。

连续操作釜式反应器的应用领域

化工领域

连续操作釜式反应器广泛应用于合成 气、合成氨、合成甲醇等化工生产过 程中。

医药领域

在医药领域,连续操作釜式反应器可 用于合成抗生素、维生素等药物的生 产。

02 03

技术创新

为适应新能源材料制备的需求,连续操作釜式反应器在结 构、材质和控制系统等方面进行了多项创新。例如,采用 新型陶瓷材料增强设备的耐腐蚀性,设计特殊结构的电极 以提高电化学反应效率等。

应用前景

随着新能源产业的快速发展,连续操作釜式反应器在新能 源材料制备领域的应用前景日益广阔。例如,可用于锂离 子电池正极材料的合成、燃料电池催化剂的制备以及太阳 能电池材料的生产等。

自催化反应

催化剂选择性:简称催化选择性,指在能发生多种反应的反应系统中,同一催化剂促进不同反应的程度的比较。

当化学反应在热力学上可能有几个反应方向时,一种催化剂在一定条件下只对其中一个反应起加速作用,这种专门对某一个化学反应起加速作用的性能,称为催化剂的选择性。

如乙醇在高温时可脱氢转变成乙醛,亦可脱水转变成乙烯,银催化剂能促进前一反应,氧化铝催化剂则促进后一反应。

人体中的酶即为高选择性的催化剂(见酶催化剂),不同的酶使许多生化过程有条不紊地进行,形成正常的生理活动;如酶遭到破坏则导致疾病或死亡。

在工业上则利用催化选择性使原料向指定的方向转化,减少副反应。

当催化剂的活性与选择性不能同时满足时,应根据工业生产过程的要求综合考虑。

如果反应原料昂贵与副产物很难分离,最好选用高选择性催化剂,反之,如果原料价廉且与产物易于分离,则宜采用高活性(即高转化率)的催化剂。

方法通常用下列方法表示选择性:①同一原料经几种不同反应可生成不同产物时,可用消耗的原料中转变为特定产物的分率来表示,即用实际生成的特定产物之摩尔数除以所耗用的原料在理论上能生成的同一产物之摩尔数。

如果反应物原料中包含多种组分,应指明对于哪一种原料组分而言的选择性。

如乙烯与氧可转化成环氧乙烷,也可转化成二氧化碳与水。

使用优良的银催化剂可使环氧乙烷成为主要产物,此时应指明环氧乙烷的选择性是对乙烯而言。

②用目的反应与副反应速度之比表示。

例如在石油化工的粗制乙烯中含有少量乙炔,可用催化加氢法使乙炔转变为乙烯(目的反应),但乙烯也能加氢生成乙烷(副反应),导致产品乙烯损失,其选择性则是乙炔转变为乙烯的反应速度和乙烯转变为乙烷的反应速度的比值。

生产中采用具有良好催化选择性的加氢催化剂,使乙炔加氢的速度远远高于乙烯加氢的速度。

实质选择性实质上是反应系统中目的反应与副反应间反应速度竞争的表现,它们与这些反应的特性、促成这些反应的活性中心的活性、反应条件等有关。

例如:加入某种毒质,以毒化引起副反应的活性中心,可以提高选择性;降低反应温度可以使活化能低的反应的选择性提高;改变催化剂的孔结构,如细孔催化剂将增加孔隙内部的浓度梯度,有利于动力学级数较低的反应的选择性。

基于PCS7的搅拌反应釜连续反应控制系统设计

基于PCS7的搅拌反应釜连续反应控制系统设计陈军;易丐;姚群勇;杨婧;蓝筑艺;杨代敏【摘要】针对带搅拌釜式反应釜连续反应过程中各参数的复杂控制问题,基于西门子的SIMATIC PCS 7过程控制系统,设计了搅拌反应釜连续反应过程控制系统.利用PCS7和SMPT-1000,实现了反应釜连续反应控制系统的温度、压力、浓度以及液位控制.对各种控制策略进行验证,结果表明:所设计的控制系统可行、有效,控制效果良好,且具有较好的安全性、稳定性及简易性.【期刊名称】《装备制造技术》【年(卷),期】2016(000)011【总页数】5页(P13-17)【关键词】过程控制;PCS7;搅拌反应釜;连续反应控制系统【作者】陈军;易丐;姚群勇;杨婧;蓝筑艺;杨代敏【作者单位】广西大学电气工程学院,广西南宁530004;广西大学电气工程学院,广西南宁530004;广西水利电力职业技术学院,广西南宁530023;广西大学电气工程学院,广西南宁530004;广西大学电气工程学院,广西南宁530004;广西大学电气工程学院,广西南宁530004【正文语种】中文【中图分类】TP273化工生产是过程控制技术应用的典型领域,而反应釜是化工生产中实现化学反应的主要设备之一。

带搅拌釜式反应釜系统(CSRT),是一个高分子聚合反应系统,在现代过程控制工业中非常常见。

由于反应过程受反应物质的不同以及压力、温度、催化剂等因素影响较大,并且系统本身具有较大的时变性和滞后性,从控制的角度来看,反应釜属于最难控制的过程之一[1]。

搅拌反应釜连续反应控制系统的主要目的是实现反应物在反应釜中安全、稳定地进行连续反应并使产物符合生产要求,要达到这一目的必须要实现进料流量及比值控制、反应器液位控制、反应器组份控制、反应器温度控制、反应器压力安全控制、产物流量控制以及开车步骤顺序控制等,并保证各个控制回路之间协同工作,保证反应釜的安全运行。

本文基于PCS7软件以及SMPT-1000实验平台,采用了单回路控制、串级控制、前馈控制、比值控制、模糊控制等经典PID控制策略,设计了一套化工工业中常见的搅拌反应釜连续反应控制系统方案。

化学反应中的自催化反应机理

化学反应中的自催化反应机理化学反应是物质转化的过程,而自催化反应则是指在化学反应中,反应物中的某一组分同时作为催化剂和反应物参与反应,并且在反应过程中不被消耗。

自催化反应的机理一直以来备受科学家的关注,本文将会对自催化反应的机理进行探讨。

一、自催化反应的定义和特点自催化反应是指反应物中的某一组分在反应过程中起到催化剂的作用,同时作为反应物参与反应并在反应过程中不被消耗的反应。

不同于一般的催化反应,自催化反应中的催化剂和反应物是同一种化学物质,这使得自催化反应具有独特的特点。

自催化反应的特点之一是反应速率随时间的增加而增加。

这是因为自催化反应中的催化剂在反应过程中不断生成,催化剂浓度的增加导致了反应速率的增加。

除此之外,自催化反应还具有很高的选择性和效率,并且在大多数自催化反应中,催化剂的生成都是可逆的,不会造成催化剂的大量损失。

二、自催化反应的机理自催化反应的机理可以从分子层面和反应链层面进行解释。

从分子层面来看,自催化反应中的催化剂通常是由反应物分解生成的活性中间体,这些中间体能够与其他反应物发生反应,从而促进整个反应的进行。

催化剂参与反应的过程通常涉及吸附、解离、中间体生成和中间体再反应等多个步骤,这些步骤共同协同作用,促使反应的快速进行。

从反应链层面来看,自催化反应可以被看作是一个复杂的反应链过程。

在反应链中,存在着连续的反应步骤,包括反应物的吸附、反应物分子间的相互作用、中间体的生成和反应物的解离等。

这些反应步骤相互关联,通过自催化的机制,整个反应链能够得以顺利进行。

三、自催化反应的应用与意义自催化反应是化学反应领域中一个重要的研究方向,不仅因为它在化学合成中的应用潜力巨大,还因为自催化反应研究能够帮助我们理解反应机理和提高反应的效率。

在有机化学合成中,自催化反应常常被用于制备高价值化合物。

以自催化反应生成的活性中间体为基础,通过合适的反应条件和催化剂,可以高效地合成具有特殊结构和功能的化合物。

工业化学反应过程及反应器

浓度效应可用幂级数的形式表示: aA bB sS

(c)

cA

c

B

对于基元反应,化学方程式中的计量系数就是反应速率式中 各浓度项的指数。

注意:反应级数的高低不能独立预示反应速率的大小,但反 映了反应速率对浓度的敏感程度。

第12页/共54页

简单反应和复杂反应

简单反应:反应过程只需用一个化学计量方程式和一个速率 方程表示的化学反应。 复杂反应:反应速率需要用两个或两个以上的速率方程式来 表示。如平行反应、连串反应等。

随时间而变化,但在反应器中不同位置这些参数是不同

连的续。系因统此中,反对应连速续率系可统以,表物示系为中单各位参反应数体是积空中间某位一置反的应函物 或数产。物的摩尔流量的变化。即:

ri

dqn,i dVR

[mol /(m3 s)]

对于均相反应,反应体积指反应混合物在反应器中所占据的体积; 对于气-固相催化反应,反应体积指反应器中催化剂床层的体积。

t nA0

系统中进行而不同。

1. 间歇系统:反应物一次加入反应器,经历一定的反应时间达 到所要求的转化率后,产物一次卸出,生产是分批进行的。 若搅拌系统效果良好,则反应物系的组成,温度,压力等参 数在每一瞬间都是一致的,但随反应的进行,其值随时间而 变,故独立变量为时间。

在间歇系统中,反应速率可以表示为单位反应时间内单位反 应混合物体积中反应物的反应量或产物的生成量。即:

但 cA0 xA cB0 xB

rA

dcA dt

kcA cB

k(cA0 cA0 xA )(cB0 cB0 xB )

kcA0 (1 xA )(cB0 cA0 xA )

令 cB0 / cA0 M

rA

cA0

环烯烃共聚物的生产工艺评述

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2006年第25卷第8期·860·化工进展环烯烃共聚物的生产工艺评述谢家明1,曹堃2,赵全聚1,姚臻2,吕飞2(1 上海石化股份有限公司化工研究所,上海 200540;2浙江大学材料与化工学院化工系聚合反应工程国家重点实验室,浙江杭州 310027)摘要:介绍了生产环烯烃共聚物(COC)所采用的两种工艺过程,即开环移位聚合过程(ROMP)和茂金属催化加成共聚合过程(mCOC)。

通过对单体、催化剂、生产工艺流程、聚合物性能等各方面的综合对比,认为采用ROMP法所制得的产物必须进行后续加氢反应以去除开环所带来的不饱和双键,一般氢化程度大于98%才能得到高质量的COC。

而mCOC法则仅需一步反应即可,且催化活性很高,被认为是生产COC树脂最为经济、有效的方法。

关键词:环烯烃共聚物,开环移位聚合,茂金属加成聚合中图分类号:TQ127.2文献标识码:A 文章编号:1000–6613(2006)08–0860–04Production technology of cycloolefin copolymersXIE Jiaming,CAO Kun,ZHAO Quanju,YAO Zhen,Lü Fei (1 Institute of Chemical Engineering,Shanghai Petrochemical Co. Ltd.,Sinopec,Shanghai 200540,China;2 State Key Laboratory of Chemical Engineering (Polymerization Division),Institute of Polymer Engineering,Department of Chemical Engineering,College of Materials Science and Chemical Engineering,Zhejiang University,Hangzhou 310027,Zhejiang,China)Abstract:Cycloolefin and α–olefin copolymers (COC) with excellent transparency,low dielectric loss,outstanding dimensional stability,high heat resistance and gas barrier property are produced by four companies (Ticona,Nippon Zeon Corp.,JSR Corp. and Mitsui Chemicals) through either ring-opening metathesis polymerization (ROMP) or copolymerization with metallocene catalysts (mCOC). These two routes are compared in respect of catalysts,monomers,production processes and product properties. The COC produced through ROMP route has a larger amount of C—C double bond in the macromolecular chains,therefore it has to go through a hydrogenation process to get rid of 98% of the residual double bond in order to produce high-performance materials. The hydrogenation process is not needed if COC is produced through mCOC route. Consequently,mCOC processes are considered economically favorable compared to ROMP processes.Key words:cycloolefin and α-olefin copolymers;ROMP;mCOC环烯烃共聚物,简称COC或COP,是一种由环烯烃聚合而成的高附加值的热塑性工程塑料。

自催化反应

催化剂选择性:简称催化选择性,指在能发生多种反应的反应系统中,同一催化剂促进不同反应的程度的比较。

当化学反应在热力学上可能有几个反应方向时,一种催化剂在一定条件下只对其中一个反应起加速作用,这种专门对某一个化学反应起加速作用的性能,称为催化剂的选择性。

如乙醇在高温时可脱氢转变成乙醛,亦可脱水转变成乙烯,银催化剂能促进前一反应,氧化铝催化剂则促进后一反应。

人体中的酶即为高选择性的催化剂(见酶催化剂),不同的酶使许多生化过程有条不紊地进行,形成正常的生理活动;如酶遭到破坏则导致疾病或死亡。

在工业上则利用催化选择性使原料向指定的方向转化,减少副反应。

当催化剂的活性与选择性不能同时满足时,应根据工业生产过程的要求综合考虑。

如果反应原料昂贵与副产物很难分离,最好选用高选择性催化剂,反之,如果原料价廉且与产物易于分离,则宜采用高活性(即高转化率)的催化剂。

方法通常用下列方法表示选择性:①同一原料经几种不同反应可生成不同产物时,可用消耗的原料中转变为特定产物的分率来表示,即用实际生成的特定产物之摩尔数除以所耗用的原料在理论上能生成的同一产物之摩尔数。

如果反应物原料中包含多种组分,应指明对于哪一种原料组分而言的选择性。

如乙烯与氧可转化成环氧乙烷,也可转化成二氧化碳与水。

使用优良的银催化剂可使环氧乙烷成为主要产物,此时应指明环氧乙烷的选择性是对乙烯而言。

②用目的反应与副反应速度之比表示。

例如在石油化工的粗制乙烯中含有少量乙炔,可用催化加氢法使乙炔转变为乙烯(目的反应),但乙烯也能加氢生成乙烷(副反应),导致产品乙烯损失,其选择性则是乙炔转变为乙烯的反应速度和乙烯转变为乙烷的反应速度的比值。

生产中采用具有良好催化选择性的加氢催化剂,使乙炔加氢的速度远远高于乙烯加氢的速度。

实质选择性实质上是反应系统中目的反应与副反应间反应速度竞争的表现,它们与这些反应的特性、促成这些反应的活性中心的活性、反应条件等有关。

例如:加入某种毒质,以毒化引起副反应的活性中心,可以提高选择性;降低反应温度可以使活化能低的反应的选择性提高;改变催化剂的孔结构,如细孔催化剂将增加孔隙内部的浓度梯度,有利于动力学级数较低的反应的选择性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连续搅拌反应器中自催化化学反应

摘要:连续搅拌反应器操作较为简单,利用率高,所以被广泛应用于炸药等一般有机化合物的生产。

要想真正利用此反应器进行工业生产,就要熟知反应器本身的操作性能以及其相关反应特点,从而设计出更加合理的方案。

本文就多釜连续搅拌反应器为例,具体阐述了其作用原理和其反应器中化学反应的过程,以期帮助相关人员更加了解多釜连续搅拌反应器的工作原理,从而掌握其反应过程,以推动相关工业生产。

关键词:多釜连续搅拌反应器化学反应原理

化学反应应用到生产实践中主要先解决两个问题:(1)反应所进行的方向和最大反应限度,以及外界印度对反应器平衡的影响;(2)化学反应进行的历程和反应速率。

掌握反应器的化学反应过程和反应原理,对于灵活应用反应器有十分重要的作用。

一、多釜连续搅拌反应器的缩合反应动力学研究

1.缩合反应过程

缩合反应是由甲醛和氨基磺酸氨在酸性物质的催化下,生成环三次甲基三磺酸铵胺(俗称:铵白盐(CH2NSO3NH4)3)和水(H2O)。

其具体操作过程为,在甲醛溶液中加入氨基磺酸氨,并在30℃温度下加入少量酸性催化剂(本研究使用盐酸),使溶液的PH值趋向酸性,然后反应器会自动进行化学反应,反应过程在半小时内完成,在反应结束后,加入一定量酒精进行稀释,析出铵白盐结晶,然后进行烘干、称重。

在缩合反应过程中,主要以盐酸为催化剂,并且要将甲醇溶液控制在一定的酸性PH值内,才能加速化学反应。

此外,在这个过程中要进行温度的控制,本研究采用30℃温度,其化学反应过程较快。

如果温度升高,缩合反应会加快,水解反应也会加快,当温度上升至45℃后,水解反应过快,会无法控制,导致实验结果出现误差,降低铵白盐的析出率,因此要进行一定的温度控制。

此过程中,有缩合反应和水解反应两个过程,其中95%的物质都参加缩合反应,水解反应只会使5%左右的铵白盐被水解掉。

2.缩合反应速度和速度常数测定

此研究中,缩合反应的速度测定方法采用化学法,在不同的反应时间内,将反应液用酒精进行稀释,从而让化学反应立即停止下来,然后计算析出物,从而来获得不同时间内反应物的转化率。

为减少测量误差,通常有两种方法:(1)采用一次操作,分时取样。

即每次缩合反应物为2L,然后在相同间隔时间内分次取反应液150ml,并迅速进行酒精稀释,析出铵白盐,烘干、称重。

从而在一次实验过程中得到十几个数据,进行同一条件下的数据间的对比。

(2)一次稀释法。

即每次操作都用相同反应物的量,以及同样的操作方法,在预定时间内全部进行稀释,然后进行产物的测量。

通过两种方法的试验比较,采用第二种方法测量更加准确,且相应的条件控制也较为简单。

2.1反应速度测定步骤:(1)测定反应物的初始浓度。

首先取15g甲醛和57g 氨基磺酸铵,取甲醛水溶液37.51g放入多釜连续搅拌反应器的反应器中的,加热至40℃,然后将胺磺酸及0.5g盐酸放入到甲醛水溶液中,将反应温度控制在30℃,然后将150g酒精加入反应器中,冷却至5℃,进行分离、过滤,然后将析出的铵白盐进行烘干称重。

缩合反应动力学具体数据见表1。

二、多釜连续搅拌反应器的设计计算

根据上述研究,当反应温度为30±0.5℃时,加0.5g甲醛和0.5g氨基磺酸氨以及定量盐酸,其甲醛水溶液总体积为70.12ml。

如果继续进行加料,假设70.12ml 反应液会在5min内加完,那么反应液的流量为14ml/min。

假设多釜反应器中每釜的体积为190ml,以后每一釜的反应都参照此设计,那么当甲醛的浓度降到0.97以下,才会使延长时间稳定,那么按照相关反应式:(7.12-0.97)/7.12≈0.8638,就需要甲醛的转化率控制在86%左右。

根据以上条件,进行多釜连续搅拌反应器的设计。

首先用三釜连续搅拌反应器进行试验。

甲醛的原始浓度为7.12,那么每釜中,反应液的反应时间就是190÷14=13.6min,由表1,表2数据相关测算后,可以得出,此次试验中甲醛的转化率为84.5%,已经较接近86%,所以此次试验满足设计要求。

而当用四釜连续搅拌反应器进行试验时,第四釜内的甲醛转化率已经达到90.88%,高于86%。

由此可以得出完整的多釜连续搅拌反应器。

三、试验结果

根据以上数据,可以进行简要多釜连续搅拌反应器的设计。

首先,将甲醛水溶液、催化酸、氨基酸磺胺加入到第一反应釜中,然后以此流入二、三、四反应釜,在所有反应结束后,导入酒精进行稀释,析出铵白盐,然后进行铵白盐的过滤、收集,后进行烘干、称重。

并将滤出的稀释酒精进行回收利用,由此可以进行铵白盐的无限生产。

本研究耗费较小,且试验方法较为简单。

而且各种条件满足的前提下,只利用四釜连续搅拌反应器就可以完成整个过程,操作较为便捷,而且稀释酒精可以进行回收利用,有一定经济效益。

四、结语

在进行多釜连续搅拌反应器的设计过程中,要对试验的相关条件进行控制和分析,保证试验结果。

同时要注意的是,在进行反应的过程中,反应器中的自催化化学反应是否充分、完全,只有所有条件合适,整个反应过程才能保证高效,从而才能保证设计的反应器更加合理。

在这个过程中,了解化学反应过程和反应

公式十分重要,需要进行相关公式研究计算,掌握酸性反应和催化反应的原理,从而进行反应器的设计。

参考文献

[1]李勇,张晓芳,毕勤胜.连续搅拌反应器中自催化化学反应的同步与控制[J].物理学报,2009(8)

[2]杨明,王彭年,赵民育.连续搅拌釜式反应器的特性与设计(Ⅰ)[J].石油化工,2010(5)

[3]杨明,王彭年,赵民育.连续搅拌釜式反应器的特性与设计(Ⅱ)[J].石油化工,2010(6)

[4]龙军,邵潜,贺振富,田辉平,李阳,段启伟.规整结构催化剂及反应器研究进展[J].化工进展,2010(9)。