CIH9接箍车丝机刀台控制系统论文

XZ25-50变速箱工艺及组合镗床控制系统设计毕业设计(论文)

图书分类号:密级:毕业设计(论文)XZ25-50变速箱工艺及组合镗床控制系统设计XZ25-50 GEARBOX TECHNOLOGY AND COMBINATION BORING MACHINE CONTROLSYSTEM DESIGN学生姓名班级学院名称专业名称指导教师学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:年月日学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日摘要众多机械中都要有变速箱箱体零件,它决定着机械设备内部的传动关系,从而控制着机械设备的输出功率,速度的大小等工作参数。

汽车,拖拉机,挖掘机中都要使用到变速箱,XZ25-50变速器在很多机械设备中都被作为一个基础件使用,他支撑和包容着众多传动件,保证传动机构的协调工作,箱体零件加工质量的高地,影响整台及其的性能。

此次我的课题就是对XZ25-50变速箱工艺及组合镗床控制系统进行设计,主要有两大类的内容要求:①箱体零件工艺设计通过对所搜集的零件的图纸和对实物零件的观察和分析,设计出了详细合理的加工工艺路线,并选择与工艺相配的各个工序的参数。

②组合镗床控制原理参照学习和了解的PLC和电气控制知识,对组合镗床的电气控制原理进行分析和设计,内容包括PLC的选择,接线图的画法等。

PMC Colinet接箍车丝机卡盘液压系统分析

的 O T 石 油专 用 管 材 ) 技 研 发 出 来 的 , 液 压 C G( 科 其

盘翻转到位后旋转 。具体液压回路 图见 图 1 。

11 卡爪卡 紧放 松 .

系统 由高精度 , 高灵 敏性 的换 向阀和 比例伺服 阀联

收稿 日期 :0 1— 3—1 21 0 8

作者简 介 : 李佳瑞 (9 1 , , 17 一) 男 内蒙古商都县人 , 高级工程师 , 现从事设备管理工作 。

B lu M o nt e i P CC l e 接箍车丝机床在主轴 中心 gm i 装有 一个 翻 转 卡 盘 , 于 卡住 接 箍 半 成 品 , 过 镗 用 经 孔, 平断 面 , 棱 , 倒 精车 内螺 纹一 系列机 械 加工工 序 , 车削成要求尺寸的管接箍 , 用以连接带螺纹的管子 , 该 翻转 卡盘 是 P oi t的 精 髓 装 置 , 且 通 过 MC C le n 并

第3 7卷第 3期 2 1 年 6月 01

包

钢

科

技

Vo . 7. . 1 3 No 3

S i n e a d T c n lg fB oo te c e c n e h oo y o a t u Se l

J n ,0 1 u e 2 1

P o nt MCC l e 接箍 车丝 机 卡 盘 液 压 系 统 分析 i

李佳瑞 , 岳平 生, 范永 明

( 内蒙古 包钢 钢联 股份 有 限公 司无缝钢 管厂 , 内蒙 古 包头 04 1 ) 100

摘

要 :MC C l e 接箍车丝机 床是一种高精 度, P o nt i 高效率的 自动化机 床 , 充分结合机 、 、 , 其 电 液 在此 对该机 床翻转

中 图分类号 : - 3. 3I 77 71 文献标识码 : B 文章编号 :0 9— 48 2 1 )3— 07一 4 10 5 3 (0 1 o 0 4 o

浅谈840D数控系统在接箍车床中的应用

浅谈840D数控系统在接箍车床中的应用作者:吴四海等来源:《科技创新与应用》2014年第25期摘要:文章主要介绍了西门子840D数控系统在数控车床中的应用,介绍840D数控的控制原理、系统构成和性能概述,以及在实际应用过程中的一些维护经验。

通过文章的介绍,希望对相关工作起到借鉴的意义。

关键词:数控系统;NCU;控制原理前言MPM-C13接箍车丝机是生产接箍工件的主要设备,由此设备构成的接箍线年创产值近亿元,采用840D与SINU-MERIK_611数字驱动系统和SIMATIC S7可编程控制器一起,构成全数字控制系统,大大提高了机床的效率,降低了机床的操作难度,也提高了加工的精度。

1 840D数控系统组成840D数控系统由数控及驱动单元(NCU),MMC,PLC模块三部分组成。

在集成系统时,总是将SIMODRIVE611D驱动和数控单元NCU并排放在一起,并用设备总线相互连接。

1.1 NCU(Numerical Control Unit)数字控制部件根据硬件不同,NCU分为NCU561.2,NCU571.2 NCU572.2,NCU573.2(12轴),和NCU573.2(32轴)等若干种型号。

NCU单元中集成有SINUMERIK 840D数控CPU和SIMATIC PLC CPU芯片。

1.2 MMC(Man Machine Communication)人机通讯人机通讯负责NC数据的输入和显示。

包括三部分: OP(Operation Panel),MMC,MCP。

1.2.1 OP 操作面板OP单元和MMC构成机床系统与操作者之间的交换界面。

建立的条件是SINUMERIK 840D数控系统应用的是MPI(Multiple Point Interface)总线技术。

1.2.2 MMCMMC实际上是一台计算机(PCU)。

目前有三种PCU模块PCU20、PCU50、PCU70。

一般最常用的有MMC102.2(对应于PCU20)及MMC103(对应于PCU50、PCU70),MMC103接口X3与OP031通过MPI总线连接,MMC103接口X4与MCP接口X20相连通过MPI多点通信协议与NCU接口X101连接。

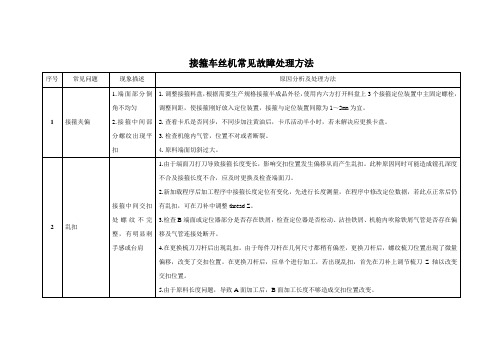

接箍车丝机常见故障处理方法

2.检查液压油液位是否正常。

12

加工舱内门无法关闭

保护门1未关闭

检查内门周围是否夹杂铁屑,传感器是否污染、松动,位置是否正确。

13

压料盘

下压行程过大

关闭电源,进入机舱,拆除料盘,检查定位销,重新安装,对Q轴零位进行检查。

14

排屑机抽水泵堵塞

开启泵,抽水慢或不抽水

关闭电源,拆除泵,清理泵芯内铁屑。

3.检查B端面或定位器部分是否存在铁屑,检查定位器是否松动、沾挂铁屑、机舱内吹除铁屑气管是否存在偏移及气管连接处断开。

4.在更换梳刀刀杆后出现乱扣。由于每件刀杆在几何尺寸都稍有偏差,更换刀杆后,螺纹梳刀位置出现了微量偏移,改变了交扣位置。在更换刀杆后,应单个进行加工,若出现乱扣,首先在刀补上调节梳刀Z轴以改变交扣位置。

3.更换不同厂家梳刀或刀杆时,螺纹梳刀吃刀不足,出现平扣,此时可能会紧密距过大。先测量中经值,若中经合适,测量并调整紧密距。

4.接箍中间部分扇形平扣,一般为接箍夹偏造成。检查最短长度点向下螺纹部分是否存在平扣;然后检查承载面及内外倒角是否满足要求;最后根据乱扣、平扣情况进行判定。应检查定位器是否松动、沾挂铁屑、机舱内吹除铁屑气管是否存在偏移及气管连接处断开。

15

排屑机堵塞铁屑

排屑机负载过大

手动操作排屑机反转,再正转若不行,反转后进入机舱勾出铁屑或拆开排屑机上盖勾出铁屑。

16

气压不足

1.系统压力不足

2.气密封压力不足

1.检查气动五联件是否堵塞,若气压表无压力,拆下气动五联件进行清理。

2.气路过滤器是否堵塞,气路电磁阀是否堵塞。

3.在机床允许范围内,可适当调整机床最低压力值。

5.由于原料长度问题,导致A面加工后,B面加工长度不够造成交扣位置改变。

PMCColinet车丝机旋转刀台结构分析与改造

PMC Colinet车丝机旋转刀台结构分析与改造边境,杨权(天津钢管集团股份有限公司,天津300301)[摘要]介绍了PMC Colinet车丝机床旋转刀台的结构、工作原理。

对使用过程中,刀台会出现旋转不到位的情况,从机械、电气、液压和加工程序及工艺方面进行了分析并且给出了维护方案。

通过采取磨损处表面进行激光补焊、配做铜套、保证安装精度等措施,解决了前述问题。

[关键词]旋转刀台;液压马达;定位;减速Structure Analysis and Transformation of RotatingCutter Table of PMC Colinet Threading MachineBIAN Jing and YANG Quan(Tianjin Pipe(Group)Incorporated Co.,Ltd.,TIANJIN300301)Abstract This paper introduces the structure and working principle of rotating table of PMC Colinet threading machine.In the process of operation,the rotation of the cutter table may be not in place.The causes are analyzed in aspects of mechanical,electrical,hydraulic,machining procedure and technology, and the maintenance scheme is given.The above-mentioned problems are solved by means of laser repair welding on the surface of wear,copper sleeve match-manufacturing,ensuring the installation accuracy,and so on.Key words rotary cutter table,hydraulic motor,positioning,decelerationDOI:10.3969/j.issn.1006-110X.2019.02.0120引言天管元通管材制品有限公司是天津钢管集团股份有限公司旗下的一家子公司,厂区位于天津港保税区,2007年当年建厂,其中共安装有车丝机4台型号RPP13-5和2台型号为RPP7-5,车丝机供旋转刀台所有动作均由液压实现,并且依靠液压驱动进行旋转,电气元件进行控制,机械部件进行精确定位。

数控刀具管理的论文

数控刀具管理的论文数控刀具管理的论文数控刀具管理的论文如何写,大家有自己的切入点了吗,下面小编为你分享数控刀具管理的论文,仅供参考!摘要:数控加工从单台加工中心模式向数控车间及计算机集成制造发展,刀具管理及特殊应用方法对车间管理意义重大。

有效的管理方法及刀具特殊应用对于成本管理及工艺改进有明显的促进作用。

关键词:数控刀具管理方法集中管理成本特殊应用前言数控技术是现代制造技术的基础,它的广泛应用对全球机械制造业产生了根本性变化,已成为衡量一个企业乃至一个国家科技进步和工业现代化水平的重要标志。

伴随社会进步与发展,单个企业拥有的数控设备已经不再是屈指可数了,再加上人们的需求向个性化发展,数控制造即向专业化又向综合化发展(既有提供生产设备又有提供解决方案的)。

数控设备的增加必然需要大量的刀具,单台设备时的刀具管理模式已不能满足数控车间的刀具管理要求。

1 数控刀具管理1.1 数控刀具管理的意义以前大多数的车、铣、钻、刨、磨机加设备只是具有单一功能,而今车削中心、加工中心以及计算机集成制造系统往往是多种加工功能的集合,为了满足这种加工功能集合的趋势,刀具材料、刀具型式也经历一个不断发展变化的过程。

刀具材料也由以前以高速钢、YT类硬质合金为主逐渐向高速度、高韧性、高硬度、高耐磨性发展。

刀柄类型统一化标准化。

再加上数控车间的出现,大量数控刀具要被应用。

如果还是按照起初的单台管理模式管理势必带来以下弊端。

第一,刀具重复购置增加企业成本。

单台设备刀具往往由设备操作员管理,这种情况下各设备的操作员之间有许多相互重复的刀具并不同时使用造成闲置浪费和重复购置浪费。

第二,刀具取用时间成本增加。

刀具数量大大增加后如果没有统一标示及分类摆放,造成刀具取用时乱找一气,时间成本增加。

第三,重复添置大量的刀具调整工具。

由于不同类型的刀具装夹调整工具不同,分散管理导致要因人数配置大量工具,有时候相互之间乱拉乱放,虽然工具很多,但用时也不能得心应手。

刀具库总装与控制系统设计

摘要随着科学技术的发展,世界先进制造技术的兴起和不断成熟,而对作为现代制造业非常重要的加工中心提出了更高的要求,超高速切削、超精密加工等技术的应用,对加工中心的各种组成部分提出了更高的性能指标。

由于加工中心备有刀具库,大大增加了刀具的储存容量。

有利于提高主轴的刚度,独立的刀库,大大增加了刀具的储存数量,有利于扩大机床的功能,并能较好的隔离各种影响加工精度的干扰因素。

自动换刀装置应当具备换刀时间短、刀具重复定位精度高、足够的刀具储备量、占地面积小、安全可靠等特性。

刀库的作用是储备一定数量的刀具,刀具库中的刀具主要用于对工件的切、钻、铣、镗等的加工。

加工中心的刀具库主要由电动机、制动器、减速器、槽轮机构、链轮链条组成。

减速器是三级圆柱齿轮减速器,其结构紧凑、传动比大,均载效果好。

做为动力源的电动机,要选择经济实惠的电动机;减速器中的轴与齿轮均要进行强度校核,轴按照计算弯曲应力来校核其强度;槽轮机构要选择适当的槽数与拨销数;链条链轮同样要选择好链轮的齿数;控制部分主要研究PLC在选刀方面的作用。

关键词加工中心;刀具库;数控系统;总装与控制AbstractWith the development of science and technology, the rise of advanced manufacturing technology and continues to mature, while very important in modern manufacturing processing center a higher demand high-speed cutting,ultra-precision processing technology, the processing center The elements of a higher performance index. As the machining center with tool libraries, greatly increasing the storage capacity of the tool. Help to improve spindle rigidity, independent tool storage, tool storage significantly increased the number of help expand the functions of machine tools, and can better isolate the various factors that affect the machining accuracy of the interference.Automatic tool changer with tool change time should be short, high repeat positioning accuracy tool, adequate reserves tools, small size, security and reliability features. Knife is the role of the Treasury reserves a certain number of tool, cutting tool in the tool used for the main part of the cutting, drilling, milling, processing, and so boring. Processing center of the main tool by the motor, brakes, reducer, geneva, sprocket chain formed. Reducer are three cylindrical gear reducer, the compact structure, transmission ratio, are contained good effect. As a power source for the motor, it is necessary to choose the economic benefits of the motor; reducer in the shaft and gear are required to check for strength, calculated in accordance with the shaft bending stress to check their strength; tank round of institutions to choose the appropriate slot for the number of sales ; Chain sprocket have to choose the good sprocket teeth; control of the main PLC elections knife in the roleKey words machining centers tool library numerically controlled lathe assemblyand control目录1 绪论 (1)1.1 加工中心的定义和在国内外的发展情况及趋势 (1)1.2刀具库的概述和形式选择 (3)1.3 链式刀具库原理图 (4)1.4本文的主要研究内容、意义与前景 (5)2 HP型链条及链式刀库机械传动系统设计 (7)2.1 HP型链条及链式刀库传动系统注意问题 (7)2.2 HP型刀库专用链条 (8)2.3 链条参数的选择 (9)2.4 支承 (10)2.5系统布置 (11)3链轮的设计 (12)4 槽轮机构的设计 (14)5 电动机的选择 (17)5.1 计算刀库的总重量 (17)5.2电动机的选择 (17)6 减速箱的设计与计算 (20)6.1 确定减速箱的总传动比及分配传动比 (20)6.1.1 确定总传动比 (20)6.1.2 分配减速箱各级传动比 (20)6.2 计算减速箱的动力参数 (20)6.2.1 各轴的转速 (21)6.2.2 各轴的输入转矩 (21)6.2.3 各轴的输入功率(减速器的效率为0.95) (21)6.3 减速箱内齿轮的设计 (21)6.3.1 第一级圆柱齿轮的设计 (22)6.3.2第二级圆柱齿轮的设计 (24)6.3.3 第三级圆柱齿轮的设计 (25)6.4 轴的计算与校核 (26)6.4.1轴Ⅰ的计算设计 (26)6.4.2 轴Ⅱ的计算设计 (27)6.4.3轴Ⅲ的计算设计 (31)6.4.4 轴Ⅳ的计算设计 (34)6.5 轴承的选用与计算 (37)6.5.1 轴Ⅰ与轴Ⅱ上轴承的选用 (37)6.5.2 轴Ⅲ上轴承的选用与计算 (38)6.5.3 轴Ⅳ上轴承的选用与计算 (39)7 PLC控制系统的设计 (41)总结 (45)致谢 (46)参考文献 (47)附录 (48)附录1 (48)附录2 (59)1 绪论1.1 加工中心的定义和在国内外的发展情况及趋势加工中心是备有刀库,并能自动更换刀具,对工件进行多工序加工的数字控制机床。

基于智能化的数控刀具管理系统研究

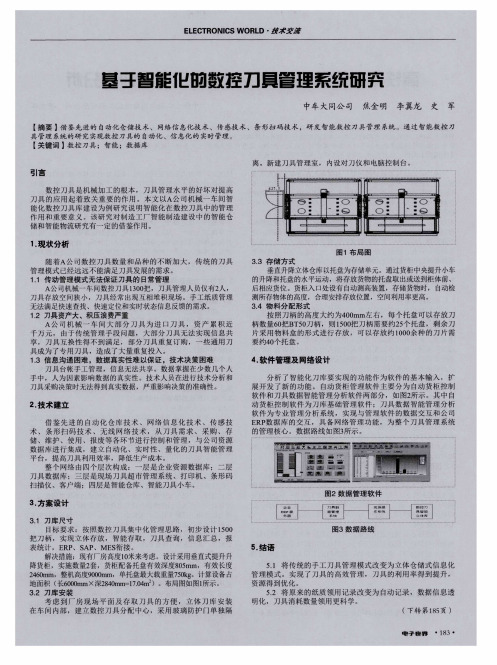

4 . 软件 管 理及 网络 设 计

分析 了智 能化刀库要 实现的功能 作为软件 的基 本输入 ,扩 展开 发 了新 的功 能。 自动 货柜管理软 件主要分 为 自动货柜控 制 软件和 刀具 数据 智能管理 分析软件两部分,如图2 所示 。其 中 自 动 货柜 控 制 软 件 为 刀 库 基 础 管 理 软 件 ; 刀 具 数 据 智 能 管 理 分 析 软 件 为 专 业 管 理 分 析 系 统 , 实 现 与 管 理 软 件 的 数据 交 互 和 公 司 E R P 数 据 库 的交 互 ,具 备 网 络 管 理 功 能 , 为 整 个 刀 具 管 理 系 统 的管理核心 。数据路线如 图3 所示。

2 . 技 术 建立

借 鉴 先 进 的 自 动 化 仓 库 技 术 、 网 络 信 息 化 技 术 、 传 感 技 术 、条形 扫码 技术 、无线 网络 技术 ,从 刀具 需求 、采 购 、存 储 、 维 护 、 使 用 、报 废 等 各 环 节 进 行 控 制 和 管 理 , 与 公 司 资源 数据库进行集 成 ,建立 自动化、实时性 、量化 的刀 具智能管理 平 台 ,提 高 刀具 利 用 效率 , 降低 生 产 成 本 。 整个 网络 由四个层次 构成:一层是企 业资源数据库 ;二层 刀具数据库 ;三层是现场 刀具超市管理 系统、打 印机 、条形码 扫描仪 、客户端 ;四层是 智能仓库 、智能刀具小车 。

【 关键词 】 数控 刀具 ;智能 ;数据库

离 。新 建 刀 具 管 理 室 , 内设 对 刀 仪 和 电脑 控 制 台 。

引 言

数控刀具是机械 加工的根本 ,刀具管理 水平的好坏对提 高 刀具 的应用 起着致关重 要的作 用 。本 文 以A公司机 械一车 间智 能化 数控刀具库 建设为例研 究说 明智能化在 数控刀具 中的管理 作 用 和 重 要 意 义 。 该 研 究 对 制 造 工 厂 智 能 制 造 建 设 中 的 智 能 仓 储和智能物流研究有一定的借鉴作用。

机械加工中心刀具管理系统论文设计

摘要一般的刀具管理控制系统是指备有刀库,具有自动换刀功能的系统。

目前它普遍应用在我国的数控机床中,满足了我国机床工业的需要。

本系统就是通过可编程序控制器对刀具管理系统进行控制,从而节省换刀时间和不必要的劳动力,使其达到工艺流程的控制要求。

本系统主要完成了硬件、软件和监控系统的设计。

硬件主要是选用PLC中的CPU224实现刀具选择模块和取刀模块的设计。

在此基础上进行系统软件设计并编制出相应的梯形图程序,使刀具能够按照就近取刀的原则到达指定位置,并通过机械手的下行、上行、左行、右行、夹紧和松开的动作把刀具送到需要的位置。

最后采用监控组态对系统的运动过程进行监控,达到对刀具管理系统实时监控的目的。

关键词:PLC;数控机床;监控组态;刀具管理控制系统AbstractTool management control system means the system equipped with the knife, with automatic tool change function. It is now widely used in China's CNC machine tools, to meet the needs of China's machine tool industry. This system is adopted by the PLC control system management tool, saving time and unnecessary ATC workforce to meet the requirements of the control process.The system completed a design in major hardware, software and control system. PLC hardware is optional in the realization of the CPU224 cutter knife choose modules and modules in the design. Base on this system the design of software and preparation of the ladder procedures, the cutter knife in accordance with the principles from the nearest arrived at the designated location, through the mechanical hand down, up, left to right line, clamp and release the tool where they are needed to move to the location. The final configuration of a monitoring system monitor the campaign process, to achieve the purposes of the tool management system’s real-time monitoringKey word: PLC;CNC machine tools; Control the configuration; Tool management control system目录1 绪论 (1)1.1 课题的目的和意义 (1)1.2 刀具管理控制系统的概述 (1)1.2.1 数控机床的发展 (1)1.2.2 加工中心的介绍 (2)1.2.3 刀库的介绍 (4)1.3 可编程控制器(PLC)概述 (6)1.4 课题研究的主要内容 (9)2 系统的总体设计方案 (10)2.1 系统的工作原理 (10)2.2 控制方案的确定 (10)2.2.1 PLC的选型 (10)2.2.2 电动机的选择 (10)2.2.3 位置检测的选择 (12)2.2.4 组态软件的选择 (12)3 刀具管理控制系统的设计 (15)3.1 刀具管理控制系统硬件的设计 (15)3.1.1 硬件简介 (15)3.1.2 刀具选择模块的硬件设计 (15)3.1.3 取刀模块的硬件设计 (17)3.2 刀具管理控制系统软件的设计 (18)3.2.1 刀具选择模块的程序设计 (18)3.2.1 取刀模块的相关的程序设计 (21)3.3 下位机的调试 (26)4 监控系统的设计 (28)4.1 组态软件的概述 (28)4.2 监控组态软件的制作 (28)4.2.1 前期准备 (28)4.2.2 构造实时数据库 (29)4.2.3 制作监控画面 (30)4.2.4 动画的连接及相关的脚本程序 (31)4.3 组态与下位机的通信及调试 (32)结论 (34)致谢 (35)参考文献 (36)附录Ⅰ程序梯形图 (37)沈阳航空工业学院北方科技学院毕业设计(论文)1绪论1.1 课题的目的和意义数控的概念是把被加工的机械零件的要求,如形状、尺寸等信息转换成数值数据指令信号传送到电子控制装置,由该装置控制驱动机床刀具的运动而加工出零件。

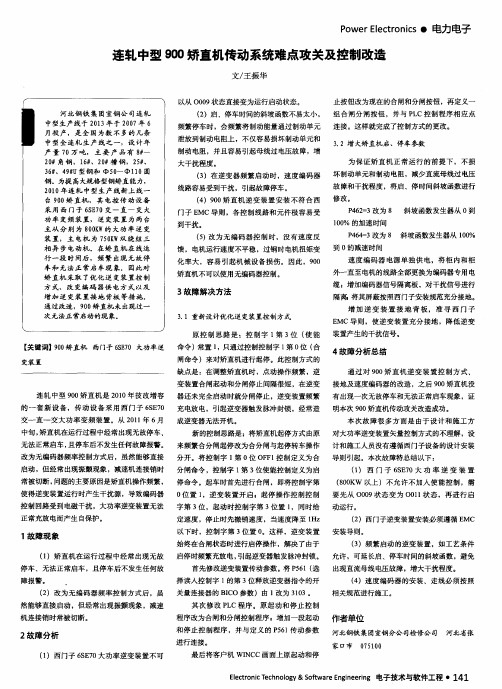

连轧中型 900 矫直机传动系统难点攻关及控制改

频繁停车时 ,会频繁将制动能量通过 制动 单元 连接。这样就完成 了控 制方式 的更改 。 泄放到制动 电阻上 ,不仅容易损坏制动单元 和 制动电阻 ,并且容易引起母线过 电压故 障,增

大干扰程度。

3 . 2增 大矫直机 启、停车参数 为 保证 矫直 机正 常运 行 的前提 下 ,不 损

交一直一 交 大功率 变频 装置 。从 2 0 1 1 年 6月

中旬 , 矫直机在 运行 过程中经常出现无故停车、 无法正常启车 , 且停 车后不发生任何 故障报警。

改为无编码器频率控制方式后 ,虽然 能够直接

成逆变器无法开机。

本 次 故障 很多方 面是 由于设 计和 施工 方

新的控制思路是 :籽矫直 机起停 方式由原 对大功率逆变装置矢量控制方式的不理解 ,设 来频繁合分 闸起停改为合分 闸与起停转 车操 作 计和施工人员没有遵循西门子设备的设计安装 分开 。将控 制字 l 第0 位O F F 1 控制定义为合 导则 引起 。本次故 障特总结 以下 : ( 1 ) 西 门子 6 S E 7 0 大 功 率 逆 变 装 置 ( 8 0 0 K W 以上 )不允 许不 加入使 能控 制,需

( 2 )启 、 停 车时间的斜坡 函数不易太小 ,

中型生产线于 2 0 1 3 年于 2 0 0 7 年6 月投产 ,是 全 国为数 不 多 的几条 中型全 连轧 生 产 线之 一,设 计年 产量 7 O 万 吨 ,主 要 产 品 有 8 一

2 0 #角 钢 ,1 6 # 、2 O #槽 钢 , 2 5 # 、 3 6 # 、4 9 # U型 钢 和 中 5 0 一 1 1 0圆 钢 。为提 高大规格型钢矫 直能力,

启动 ,但经常出现振颤现象 ,减速机连接销 时 分闸命令 ,控制字 1 第3 位使能控制 定义为启 常被 切断 , 问题 的主要 原因是矫直机 操作 频繁, 停命令。起车时首先进行合 闸,即将控 制字 第

数控刀架论文自动控制论文:SLD150数控刀架的工作原理与事故处理

数控刀架论文自动控制论文:SLD150数控刀架的工作原理与事故处理摘要:数控回转刀架是数控车床的重要功能部件,它在一定程度上标志着数控车床的技术水平,并且与加工精度和生产效率密切相关,文章结合作者在实际工作中的经验,分析和阐述了sld150数控刀架的工作原理以及事故的处理方式。

关键词:数控刀架维修护理自动控制sld150数控刀架普遍应用于数控机床,是一种立式刀架,有四工位和六工位之分。

这里结合示图解析一下sld150数控刀架的工作原理,见附图一:cnc系统(数控系统)发出换刀指令信号,转位电动机(17)开始正转,并通过蜗杆(2)、涡轮(3)带动传动轴(4)正转。

此时刀架的动齿盘(14)与定齿盘(15)处于喫合状态,刀架上体连带动齿盘(14)无法转动,迫使升降螺母(13)在传动轴(4)的带动下上升,由于升降螺母固定于刀架上体,因而刀架上体上升,同时通过转位套(8)带动同步套(10)转动。

当刀架上体的动齿盘(14)脱离刀架下体的定齿盘(15)时(此时刀架上体的升幅为5±0.5mm),刀架上体不再上升并已具备转动条件。

这时同步套上的缺口刚好对应上转位销(12),转位销上的弹簧将转位销推入同步套缺口,开始带动刀架上体转动。

在刀架上体装有一块磁铁(9),磁铁随刀架上体转动到设定位置,cnc系统通过编码盘(6)上的霍尔开关(7)接收到信号,随即发出转位电动机反转的指令,刀架上体随之反靠,当竖向定位销(11)滑入定位槽,止住刀架上体转动,但转位电动机尚未停转,迫使升降螺母(13)下移,刀架上体随之下落,同步套的转动将转位销顶出同步套的缺口。

至刀架上体的动齿盘与刀架下体的定齿盘喫合时,刀架达到精定位。

这时由撞环推动顶杆来压合微动开关(16)发出刀架精定位的信号。

cnc系统接受此信号后,约有0.55—1s的延时即断开转位电动机的电源。

至此为一个完整的换刀程序。

换刀过程中的常见事故处理意见:1、刀架不住旋转:这种现象的发生,往往是由于cnc系统未能接收到刀架位置编码盘上霍尔元件检测到的感应信号,成因有以下几种:①对应刀位的霍尔元件损坏;②cnc系统接口电路故障;③刀架侧壁内连接器上导线接触不良或断路;④编码盘电源失常;⑤刀架旋转时,磁铁与霍尔元件间的距离超出1—1.5mm 的范围。

PMC Colinet C-20接箍车丝机液压系统原理分析与改造

PMC Colinet C-20接箍车丝机液压系统原理分析与改造摘要:PMC Colinet C-20接箍车丝机床是一种高精度,高效率的自动化机床,主要加工7”—20”大口径接箍,具有大批量生产,质量高,加工效率高等优点,在日常的生产中,发现机床卡盘在夹持接箍坯料时,发生夹持偏心、不稳定的现象,加工出接箍废品。

我们针对该型机床出现卡盘加工定心不准、夹紧力不够导致的产品质量的典型液压问题进行了深入的分析和改造,总结了一些经验。

关键词:减压阀、液压回路、系统压力1 机床概述该型号比利时车丝机由PMC Colinet公司生产和安装,是一种用于在接箍生产过程中加工API标准螺纹和高端特殊扣螺纹的专用数控车床,其产品规格范围覆盖了从7"接箍到20"接箍的所有规格。

2 C20车丝机主要结构C20型接箍车丝机为右手位机床,机械结构组成包括:人工辅助上下料装置、加工主机、液压系统、乳化液系统、铁屑运输装置等六部分组成,通过西门子840D数字控制系统,能够精准完成各种加工任务,具有控制精度高、机械动态品质好的特点。

3液压系统卡盘为该车丝机的核心部件,为液压控制。

其中卡盘有接箍定位与接箍夹紧两项功能,液压系统的压力和流量对这些功能的影响很大。

而尾架轴是控制卡盘夹紧打开的重要部位。

尾架轴是一个旋转分配器,安装在主轴皮带轮上。

它可以将液压油分配到翻转卡盘的不同部位,以实现液压卡盘夹持接箍、定位等功能,另外,尾架轴为卡盘提供压缩空气。

下图是尾架轴装配示意图。

1-连接法兰 2-压盖 3-尾架轴 4-前轴承 5-支撑架 6-铜套7-后轴承 8-套 9-齿轮箱 10-主动齿轮 11-从动齿轮下面,介绍卡盘液压的工作原理。

尾架轴与连接法兰通过8条M8*30螺钉相连,由压盖固定在主轴皮带轮上。

铜套安装在尾架轴上,两端由轴承支撑。

主轴运行时,尾架轴随主轴一同旋转,压力油通过P口进入阀块1,通过铜套、尾架轴、连接法兰后,经位于主轴空腔内的连接油管进入翻转卡盘,回油从翻转卡盘经连接油管进入尾架轴,从阀块1的T口回到液压回路。

机械论文

摘要切削技术是机械制造行业的传统基础工艺之一,自二十世纪八十年代以来,制造技术的全面进步,已把切削技术推向高速切削的新阶段,使得高速切削逐渐的成为了切削加工的主流。

切削加工系统由三大部分构成,即机床、刀具联接系统和刀具切削部分。

作为机床主轴与切削刀片之间的联接,刀具联接系统对于整个加工系统尤其是高速加工系统来说,具有重要意义。

论文首先介绍了高速切削技术的理论体系及发展趋势,阐述了高速切削的关键技术,详述了刀具联接系统的研究现状,并介绍了实际生产中使用的一种包含了HSK刀具联接系统的刀具座以及它在生产中所出现的问题。

论文根据弹塑性力学的基础知识,推导了高速旋转状态下实心圆轴的应力计算公式,并据此公式估算了刀具座在使用中的应力。

论文针对长期使用出现裂纹的刀具座进行疲劳断裂分析,指出刀具座严重的应力集中影响了刀具座的疲劳强度,减少了刀具座的使用寿命;通过破损面的电子显微镜观察,观察了材质和加工表面,确定刀具座的应力集中主要是由刀具座的几何形状突变而产生的。

通过使用三坐标测量机测量了刀具座的精确实体尺寸,根据测得的尺寸,使用三维制图软件Pro/E建立实体模型,导入到有限元分析软件ANSYS中,通过力学分析,观察刀具座的应力集中状况,据此,提出刀具座结构形状的改进方案,以缓解刀具座的应力集中,并通过多次有限元力学分析结果比较,选择了合适的改进尺寸,最终刀具座的结构形状改进取得了很好的效果,得到了企业的认可。

关键词:高速切削;刀具座;疲劳分析;有限元;应力集中AbstractCutting is one of the traditional and basic techniques in mechanical manufacturing industry. Since the1980s, cutting technology has developed into a new stage of high-speed cutting, and makes high-speed cutting gradually become the mainstream cutting. Thecutting system consists of three parts, and they are machine tool, interface system and cutting tool, is of critical significance for the whole cutting system.In the paper, the theoretical background and developing trend of high-speed cutting are introduced. It also demonstrates the core technology in high-speed cutting, as well the research status of interface system. The paper introduces a toolframe with an HSK interface system used in actual production and describes the detail of the problem with the toolframe.By using the basic theory and knowledge of elasticity and plasticity mechanics, the stress formula of high-speed rotation solid round spindle has been got, and the stress of the high-speed rotation toolframe is calculated according to the formula. The paper analyzes the fatigue fracture of the toolframe with cracks, and finds the ultra stress concentration that affects the fatigue strength of the toolframe and shortens its life. With the help of scanning electronic microscope, it is found that the ultra stress concentration iscaused by the sudden change of the geometry figure of the toolframe.The structure improvement program is proposed to moderate the ultra stress concentration by setting a model with the three-dimensional drawing software according to the accurate size got from CMM, and using ANSYS to do finite element analysis. Through mechanics analysis of the toolframe, the author observes the situation of the stress concentration and designs a flow to choose the appropriate size to improve the structure of the toolframe. The improvement of structure achieves good results and receives recognition from the toolframe user.Key W ords:High-speed Cutting; Toolframe; Fatigue Analysis; Finite Elemene; Stress Concentration目录第1章绪论 (1)1.1高速切削技术概述 (2)1.1.1高速切削的研究概况 (2)1.1.2高速切削的关键技术 (5)1.2高速切削中的刀具联接系统概述 (8)1.2.1标准7/24锥度联接 (9)1.2.2替代型设计 (10)1.2.3改进型设计 (11)1.3课题的研究背景和意义 (13)第2章基于弹塑性理论的刀具座受力分析 (15)2.1引言 (15)2.2弹塑性理论 (15)2.2.1基本方程 (16)2.2.2弹塑性分析的准则 (18)2.3高速旋转状态下刀具座的应力计算 (20)2.3.1高速圆轴应力的计算方法 (20)2.3.2刀具座的应力计算 (22)2.4刀具座疲劳失效分析 (23)2.4.1疲劳失效分析的基本理论 (23)2.4.2刀具座的疲劳破坏及结构疲劳失效的特征 (23)2.4.3刀具座材料的S-N曲线 (27)2.4.4刀具座结构疲劳寿命估算方法 (28)2.4.5影响刀具座结构疲劳寿命的主要因素 (29)2.5提高刀具座结构疲劳强度的措施 (31)第3章数值模拟技术及有限元方法 (33)3.1引言 (33)3.2有限元方法 (33)3.3有限元分析的弹性力学理论基础 (35)3.3.1弹性力学的基本控制方程 (36)3.3.2位移模式有限元法的单元位移模式和形函数 (41)3.4有限元分析软件ANSYS (43)第4章刀具座尺寸测量及有限元模型的建立 (46)4.1引言 (46)4.2刀具座尺寸测量及实体模型建立 (46)4.2.1尺寸测量工具 (46)4.2.2刀具座尺寸测量结果 (47)4.2.3刀具座实体模型的建立 (48)4.3刀具座有限元模型的建立 (50)4.3.1刀具座实体模型的导入 (50)4.3.2有限元模型单元属性的定义 (51)4.3.3刀具座有限元模型网格划分策略 (51)结论 (54)参考文献 (56)第1章绪论切削技术是机械制造行业传统的基础工艺之一,切削速度的提高为机械制造业带来了巨大的技术经济效益。

浅析CIH9接箍车丝机刀台控制系统

浅析CIH9接箍车丝机刀台控制系统

黎文淼;朱丰光;李洪滨

【期刊名称】《科技创新与应用》

【年(卷),期】2014(000)025

【摘要】介绍了刀台控制系统的特点和组成,简述了其不同的运行模式,分析了

其工作原理及故障处理办法。

通过文章的分析,希望能够对相关工作起到借鉴意义。

【总页数】1页(P140-140)

【作者】黎文淼;朱丰光;李洪滨

【作者单位】天津钢管集团股份有限公司管加工部,天津 300301;天津钢管集团

股份有限公司管加工部,天津 300301;天津钢管集团股份有限公司管加工部,天

津 300301

【正文语种】中文

【相关文献】

1.扭矩电机在接箍车丝机旋转刀塔中的应用

2.PMC Colinet车丝机旋转刀台结构

分析与改造3.接箍车丝机双面车丝刀头设计和实践4.Colinet接箍车丝机成品单项值稳定性因素分析5.EMAG接箍车丝机刀塔故障报警解析

因版权原因,仅展示原文概要,查看原文内容请购买。

毕业论文-车桥的工艺及夹具设计【范本模板】

目录摘要 ............................................................................................................................ - 3 - Abstract ....................................................................................................................... - 4 - 第一章绪论 .................................................................................................... - 5 - 一车桥的作用和特点 ................................................................................... - 5 - 二选题背景 ............................................................................................. - 6 - 第二章产品分析 ............................................................................................ - 8 - 一结构分析 ............................................................................................. - 8 - 二材质分析 ........................................................................................... - 11 - 第三章工艺分析 .......................................................................................... - 12 -一.备料 .......................................................................................................... - 12 -二搭焊 ....................................................................................................... - 15 - 1。

数控车技师论文汇总

技师鉴定论文经济型数控车床的对刀方法及机床安装方式姓名:所报工种:数控车床工申报等级:二级身份证号:所在单位:【摘要】:本文介绍一种操作简单可靠的对刀和调刀补方法。

机床的安装方式及特点。

【关键词】:对刀、刚性连接、弹性连接目录摘要 (1)关键词 (1)前言 (1)2 经济型数控车床的对刀 (1)3 经济型数控车床的调刀补和换刀 (2)4对刀调刀补时注意消除丝杠反向间隙 (2)5 机床的安装方式及特点 (2)5.1刚性连接 (2)5.2 弹性连接 (3)结论 (7)参考文献 (8)经济型数控车床的对刀方法及机床安装方式1 引言经济型数控车床采用多工位回转刀架时,对刀和调刀补方法是推广使用数控机床时需要考虑解决的一个重要问题,它还涉及到滚珠丝杠反向间隙问题,当加工形状复杂的零件时,需用多工位转位刀架,当加工工件达到一定数量时,多把刀具会出现不同程度的磨损,就需修改多把刀具的刀补,这时要注意避免一把刀具的刀补对其他刀具产生影响,若操作方法不当,不但费时费力,而且总是达不到理想的加工精度。

本文介绍一种操作简单可靠的对刀和调刀补方法。

2 经济型数控车床的对刀以常州电机电器总厂应用电子装备厂生产的BKC2-008型数控系统改造的数控车床为例,Z坐标脉冲当量为0.01mm,X坐标脉冲当量0.005mm,三排LED数码管显示,较大一排数码管用于显示波段开关状态下的提示信息和编辑状态下的加工程序编辑过程及自动和空运行状态下的程序段号显示,较小的两排分别显示X、Z运动坐标的计数值,X、Z坐标显示均以脉冲当量为单位。

如图1所示,用1号刀试切A面,用*0把两排小数码管显示清零,+Z向退刀,Z坐标显示的数值为S1,用手动运行功能试切B面,+Z向回零,再用*0清零,+X向退刀,X坐标显示的数值为L1(注意这时刀尖相对B面距离为L1/2),这时刀具退到的C点,用*0清零,C点为刀具起始点。

附图测量试切段工件直径为d0,要求加工直径为d,加工长度为f,则采用相对编程刀具径向进刀程序为:U-(L1+2(d0/2-d/2))即U-(L1+d0-d),加工长度f指令为W-(S1+f)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CIH9接箍车丝机刀台控制系统论文

摘要:刀台控制系统设计复杂,维修较为困难,技术人员在使用的过程中不断学习、分析,总结出了它的工作原理和运行特点,这为日常故障处理以及程序的完善带来了便利,设备的运行效率也得到了很大的提高。

前言

CIH9接箍车丝机是于2006年从西班牙引进的数控机床,专门用于加工连接无缝钢管的接箍。

该设备一个明显的特点就是有一个复杂而且精密的刀台单元,而控制刀台运转的系统由控制器、伺服电机、编码器及电磁阀等组成,并且由FANUC数控系统发出指令控制其运行。

通过对该控制系统的分析,可以掌握其基本原理,为今后刀台单元的维修和改造提供便利。

1 控制系统的硬件组成

该控制系统主要由刀台控制器、刀台电机、内置编码器、电磁阀和接近开关等组成。

刀台控制器采用的是意大利DUPLOMATIC公司生产的DDC4控制器,该控制器能驱动刀台电机旋转和定位,在车丝机上使用具有安装简易、功能强大的特点,还能通过RS232与电脑连接实现远程控制和诊断,其特性主要有:

(1)自动寻找最佳路径;(2)外部选择运转方向;(3)自动寻找参考点;(4)对位置代码进行奇偶检验;(5)高级诊断功能;(6)可选2种位置范围;(7)可选不同转动惯量;(8)维修时可降

速运行;(9)可通过CNC或PC进行“安全”设定。

DDC4控制器有多组不同的输入/输出信号,对应着不同的功能,主要包括有:

a.输出到CNC的信号:

LOCKED:刀台锁紧

INDEXD:刀台到位(用于启动轴运行)

ALBIT1,ALBIT2,ALBIT4:报警代码

ALPOS1,ALPOS2,ALPOS4,ALPOS8,ALPOS16:次报警代码

b.输出到电磁阀的信号:

EVLOCK:锁紧阀

EVULCK:解锁阀

c.从CNC来的输入信号:

PBIT01,PBIT02,PBIT04,PBIT08,(PBIT16):位置代码

PARITY:对位置代码进行奇偶检验

PSTART:启动刀台循环

MODE01,MODE02,MODE03:选择运行模式

SPDSEL:选择标准/维修速度

d.从刀台来的输入信号:

LOCKSW:刀台锁紧接近开关

ULCKSW:刀台解锁接近开关(刀台允许运转)

ZEROSW:刀台参考点接近开关(HOME点)

MOTOVL:电机温度检测开关(常闭点)

INPUT1:备用

INPUT2:备用

e.设定组态的输入信号:

PTAB01,PTAB02:设定8/12个位置

PTAB03:设定低/高转动惯量

2 控制系统的运行模式

该系统通过CNC输出给控制器上MODE01,MODE02和MODE03的信号不同来选择不同的运行模式,这三个信号由CNC的输出点Y3.5,Y3.6和Y3.7相对应来控制,该系统可选的模式有多种,具体如下所示。

2.1 0#运行模式:急停/复位模式

MODE01,MODE02和MODE03的信号为000时选择该模式,这种运行模式有两个作用,一是停止刀台的所有动作(急停),另一个是消除掉现有的所有报警(复位)。

选定时间超过30ms后,该模式才能被控制器读取。

选定或退出运行模式时不需要进行复位,但是,从一个运行模式转到另一个运行模式时可能会检测到一个短暂的急停信号。

当从0#运行模式转换到其它运行模式时,报警将会清除,而且必须等待800ms后才能启动PSTART信号。

2.2 1、2、3#运行模式:自动模式

MODE01,MODE02和MODE03的信号为100、010、110时分别对应选择1、2、3#运行模式,这三种运行模式一般用于驱动刀台旋转,只有在选定好所需的位置代码并且给出启动信号后,刀台才会自动旋转到

位,具体过程如下:

(1)清除所有的报警;(2)通过MODE01,MODE02和MODE03选定自动模式;(3)选定位置代码,可通过手册选定查找;(4)在5s 内启动PSTART信号(该信号保持ON状态不少于30ms),使刀台旋转。

2.3 4#运行模式:点动模式

MODE01,MODE02和MODE03的信号为001时选择该模式,在该模式下,刀台将按照选定的方向旋转一个位置,具体过程如下:(1)清除所有的报警;(2)通过MODE01,MODE02和MODE03选定点动模式;(3)选定旋转方向(当PBIT01,PBIT02信号为10时,选择顺时针方向旋转;当PBIT01,PBIT02信号为01时,选择逆时针方向旋转);(4)在5s内启动PSTART信号(该信号保持ON状态不少于30ms),使刀台旋转。

2.4 5#运行模式:服务模式

MODE01,MODE02和MODE03的信号为101时选择该模式,在该模式下,刀台可以执行单个的指令,比如解锁指令、旋转指令、锁紧指令等,具体过程如下:

(1)清除所有的报警;(2)通过MODE01,MODE02和MODE03选定服务模式;(3)选定需要执行的指令(当PBIT01,PBIT02,PBIT04,PBIT08,PARITY信号为00100时,执行刀台锁紧命令;当该组信号为00010时,执行刀台解锁命令;当该组信号为10001时,执行刀台顺时针旋转一位命令;当该组信号为01001时,执行刀台逆时针旋转一位命令;当该组信号为10000时,执行刀台顺时针持续旋转命令;当该

组信号为01000时,执行刀台逆时针持续旋转命令);(4)在5s内启动PSTART信号(该信号保持ON状态不少于30ms),使刀台执行相应的指令。

2.5 7#运行模式:安全模式

MODE01,MODE02和MODE03的信号为111时选择该模式,在该模式下,刀台的标准动作将会改变,即使刀台存在某些故障,刀台也能运转,具体过程如下:

(1)清除所有的报警;(2)通过MODE01,MODE02和MODE03选定安全模式;(3)选定需要执行的指令(当PBIT01,PBIT02,PBIT04,PBIT08,PARITY信号为10001时,回参考点;当该组信号为01001时,解锁接近开关无效;当该组信号为11000时,锁紧接近开关无效;当该组信号为00101时,设定当前位置为1号刀位,并且使参考点接近开关无效;当该组信号为10100时,刀台速度降低30%;当该组信号为01100时,电机内温度检测开关无效;当该组信号为11101时,强制最近一次报警的次报警代码输出为ON或OFF;当该组信号为00011时,强制为串行输出模式;当该组信号为10010时,强制状态输出点为ON 或OFF;当该组信号为01010时,进行自动测试功能;当该组信号为11110时,复位到标准功能);(4)启动PSTART两次(间隔大约50ms)来激活所需的指令。

3 系统的故障诊断

该控制系统能持续不断地进行自我诊断并且显示报警状态,报警信息由两位代码组成。

主代码通过ALBIT1,ALBIT2,ALBIT4输出确

定,可通过CNC的输入点X9.0,X9.1,X9.2查看,次代码通过ALPOSXX 输出确定,可通过CNC的输入点X9.3~X9.7查看,通过这两位代码组成的报警号查找手册就可确定具体的故障点。

4 结束语

该刀台控制系统设计复杂,维修较为困难,技术人员在使用的过程中不断学习、分析,总结出了它的工作原理和运行特点,这为日常故障处理以及程序的完善带来了便利,设备的运行效率也得到了很大的提高。