复合材料超声C扫描检测装备运动控制系统

复合材料手动超声成像检测系统的研究

Ab ta t Th e h iu futa o i ma etn o o o i tras b s d o h e h i e o sr c e tc nq e o l s n c i ge tsig fr c mp st maeil a e n te tc q fCCD ie r e n u vd o i g o ai g i su i .Th n i e rn e t g sse o n a c n i g n a e n CCD o ai g i d sg e d ma e lc tn s t d e d e e gn e g tsi y tm fma u s a ma i gb d o i n l s l tn s e in a c d n

・

测试 分 析 ・

复 合 材 料 手 动 超 声 成 像 检 测 系 统 的研 究

张 锐 陈 以 方 骆 巍

( 清 华 大 学 机 械 工 程 系 北 京 10 8 ) 004

文

摘

研 究 了基 于 C D视 频 图像 定位 的超 声成像 检 测技 术 , 计 并 完成 了工程 化 的 C D定位 手动 扫 C 设 C

大小 以及场 地环 境 条 件各 异 的情 况 下 , 种 在 役 工 各

件 的超 声实 时快 速 扫 描成 像 检 测 , 集 手 动 检 测 的 它 方便 、 活 、 灵 主动 、 用 性 强 与机 械 自动 化 扫.

收稿 日期 :02—0 —1 20 2 0

效果 , 必须 解决 做 无 序 运 动 的传 感 器 的跟 踪 定 位 问

题, 同时还要 协调 探 头 定 位 和超 声 信 号 采 集 处 理 之 间的关 系 。设 探头 在某 被 测点 的位 置 函数 为 (

全自动超声C扫描系统在航空复合材料检测中的应用

全自动超声C扫描系统在航空复合材料检测中的应用随着波音787,空客A380 和A350 等一批复合材料增强的航空客机投入生产,复合材料的无损检测(NDT)技术在飞机制造和维护中,显得更为重要了。

对于航空器复合材料构件来说,用一般的机械和物理试验方法检测其微观破坏和内部缺陷,检测后往往会影响构件的继续使用,因此必须采用无损检测方法。

超声波检测,尤其是超声C 扫描检测,由于具有显示直观、检测速度快等优点,已成为航空器复合材料构件普遍采用的检测技术。

随着复合材料形状日趋复杂,尤其在航空复合材料领域,在大多数情况下需要进行单曲面,甚至是多曲面的检测,这就对超声扫描系统提出了更高的要求。

三轴符合材料检测系统英国超声波科学有限公司(USL)自1987 年成立以来,已经为全球100 多家客户提供了超过180 套的超声扫描系统,并形成了许多自己独有的技术,例如,建立了拥有17 轴的、用于高速复杂曲面跟踪的超声C 扫描系统。

值得注意的是,我们所定义的“复杂曲面”是指在X-Y 和X-Z 平面上都有明显的曲率,这样的零件检测用少于10 轴的扫描系统是无法检测的。

USL 全自动超声C 扫描系统 1 系统概述英国超声波科学有限公司(USL)提供的高速、复杂曲面跟踪系统具有高自动化、高强度,高机械精度等特点,再配以USL 公司自行设计制造的,基于PC 机的超声发射接收装置及数据采集处理板卡,可实现对复合材料快速有效的检测。

该扫描系统用于平板检测时可采用简单的X-Y 轴系统,而在检测复杂外形零件,尤其是航空复合材料零件时,可采用最多17 轴检测系统。

立式和卧式门床结构,扫描速率高达1m/s。

采用直流电机或步进电机驱动,配有齿条-小齿轮,滚珠丝杠或皮带传动。

高品质的线性轴承,在恶劣条件下仍具备较长的使用寿命。

精密光学编码器可适用于长轴线型测量,具有较高。

大型曲面复合材料超声检测技术

1 引 言

复合材 料 具有 质 量轻 、 强度 高 、 隔热 性 能好 等优 点, 广 泛 应 用 于航 空航 天 、 汽车 、 海洋 、 化工 等 领 域 。 在 复合 材料 工 件制 造过 程 中 , 不 可避 免 的存 在夹 杂 、 气 泡 或分层 等 缺 陷 , 这 对 复合 材 料 工 件 质 量 有 直 接 影响¨ ] 。超 声 波检 测 由于具 有 传 播 能 量 大 、 穿 透 力强 、 设备 成 本低 廉 、 结 构轻 便 等 优 点 , 在 复合 材 料 缺 陷检 测方 面 得到 广泛 应用 J 。 目前 在 复 合材 料 超 声检 测 方法 上 主要 有 超 声 反 射 法 和 透 射 法 , 反 射 法 检测 具有 反 射 回波 可 以携 带 更多 材料 缺 陷和其 他 特 性信 息 的优 点 , 但 是 由 于声 波在 试 件 中 的传 播 距 离 为透 射法 的两倍 , 一 方 面降低 了其 检测 精 度 , 另 一 方 面 限制 了其 检测 工件 的厚 度 , 具有 一定 的局 限性 。 超 声透 射法 检 测在 穿 透性 和检 测敏感 性 方 面有显 著

c u r v e d c o mp o s i t e ma t e i r l a i s s t u d i e d . T h e p i r n c i p l e or f t r a n s mi s s i o n me t h o d i s f o c u s e d o n i n t r o d u c i n g . Mo r e o v e r , t h e r e s u l t s o f t h e C— — S c a n e x p e i r me n t f o r d i f e r e n t s i z e d e f e c t s o f d i fe r e n t t h i c k n e s s c a r b o n— — i f b e r c o mp o s i t e s u p p o s e d t h e o p i n i o n a ・ -

超声喷水穿透自动检测系统设备概述

超声喷水穿透自动检测系统设备概述

1. 设备描述:

供方此次提供的超声喷水对穿C-扫描自动检测系统,是根据需方复合材料工件的形状、尺寸及内部缺陷无损检测的要求,并充分考虑到今后扩展应用于用户其他复合材料产品、胶接结构产品的内部质量、胶接质量的无损检测需求,以实现对产品的全自动无损检测而设计的专用超声波无损检测系统。

设备主要采用超声波喷水脉冲穿透法对平板、筒形、锥形复合材料产品的内部质量进行全自动无损检测,同时具备超声波喷水脉冲反射法和手动探测作为无损检测的补充手段。

2. 设备运行条件及环境要求:

2.1 设备占地面积及空间:

卧式超声喷水穿透自动检测系统:8.5米(长) * 4.5米(宽) * 5.0米(高)

立式超声喷水穿透自动检测系统:7.0米(长) * 6.0米(宽) * 6.0米(高)

2.2 电源要求:

低压电源:三相五线制,3 * 380VAC±10%,50Hz±1Hz,10KW。

单独地线:接地电阻小于1欧姆。

2.3 水:

可使用城市自来水,但为了更好的保护设备水循环系统的洁净,建议使用纯净水。

2.4 设备噪声指标:

在设备正常运行的情况下,在距设备1m处的噪声≤85dB。

2.5 设备(作业)说明

供方此次提供的设备可连续作业不少于12小时。

二. 供货范围及简述。

超声波 复合材料 标准

超声波复合材料标准引言超声波技术在材料科学领域有着广泛的应用,特别是在复合材料的检测和评估方面。

本文将详细介绍超声波复合材料标准,包括其定义、测试方法、参数设置、数据分析等内容,旨在为相关研究人员和工程师提供参考。

1.定义超声波复合材料标准是指对复合材料进行超声波检测时所遵循的一系列规范和要求。

其目的是通过超声波技术获取复合材料内部缺陷的信息,并对其性能和质量进行评估。

2.测试方法超声波复合材料的测试通常采用超声波传感器将超声波信号引入样品中,然后接收并分析回波信号。

常见的测试方法包括脉冲回波法(Pulse-Echo)、透射法(Through-Transmission)和相控阵法(Phased Array)等。

-脉冲回波法:该方法通过发送一个短脉冲信号,并在接收到回波信号后计算其传播时间和幅度来确定缺陷的位置和性质。

-透射法:该方法使用两个传感器,一个用于发送超声波信号,另一个用于接收。

通过比较两个传感器之间的信号差异来判断样品中的缺陷情况。

-相控阵法:该方法利用多个传感器组成的阵列,可以改变传感器之间的相对时延和振幅,从而实现对样品内部进行扫描和成像。

3.参数设置在进行超声波复合材料检测时,需要针对不同的样品和应用场景进行参数设置。

以下是一些常见的参数:-超声波频率:选择合适的频率可以在保证分辨率的同时克服信号衰减问题。

通常,高频率可以提供更好的分辨率,但其信号衰减较快。

-脉冲宽度:脉冲宽度决定了信号的能量和时间分辨率。

较窄的脉冲可以提供更好的时间分辨率,但会牺牲能量。

-接收增益:接收增益可以调整接收到的回波信号的幅度,以便更好地显示和分析缺陷。

4.数据分析超声波复合材料检测后,需要对得到的数据进行分析和解释。

以下是一些常见的数据分析方法:-Amplitude analysis:通过比较回波信号的幅度来判断缺陷的大小和类型。

较大的幅度通常表示较大的缺陷。

-Time-of-flight analysis:通过计算回波信号的传播时间来确定缺陷的位置。

基于CIVA仿真复合材料超声C扫描检测

基于CIVA仿真复合材料超声C扫描检测摘要:复合材料优异的热稳定性好,比强度比刚度好与抗冲击性使其在航空航天,新能源,建筑等领域应用广泛。

相对而言,其结构复杂,组成多样以及生产时工艺不稳定,在生产或服役阶段都容易产生缺陷和损伤,因此,复合材料检测是尤其重要的任务。

目前还没有一种能够有效检测复合材料繁多缺陷的有效手段。

一般认为,针对复合材料中的冲击损伤,分层,缩孔等主要缺陷,超声检测特别是是超声 C扫描检测效果很好,是目前用于复合材料无损检测的最多的检测方法之一。

关键词:复合材料;冲击损伤;超声C扫描检验1.超声C扫描设备及工作原理超声波C扫描是面扫描,C扫描图像是根据多个A扫描波高绘制而成的, C扫描表示被检工件的投影面的状况,通过图像可清晰直观看到缺陷的轮廓及严重程度。

超声C扫描检测系统主要由计算机、超声发射接收器、超声探头、控制系统、喷水装置(或水槽)、和导轨等部件组成,计算机通过软件发出指令控制超声的发射接收以及探头的移动和对检测结果的评估。

通常超声C扫描检测的方法根据探头不同可分为探头阵列电子扫描法和机械扫描法两种,目前机械扫描法应用更多,在机械法C扫描装置中,探头的坐标与光点的坐标位置是一一对应的。

本文检测的材料为航空应用的树脂基复合材料,超声波在界面多次发射和折射,影响超声波的穿透性,复合材料一般衰减比较大,因此要求能量集中,超声波频率较低,能量集中,所以,选择超声水浸聚焦检测法。

2.检测及数据分析本实验所采用的试块为冲击损伤的环氧树脂基复合材料。

其中板厚为4mm,长为150mm,宽为100mm,缺陷类型为直径16.7mm的平底孔。

超声波C扫秒通过CIVA仿真软件结果如下:2.1 B扫实验结果实验采用的是频率分别为5MHz、10MHz、15MHz的三种探头,扫查出的结果由两百多张B扫图形成,滚动结果左侧的滚轴,可以显示出在不同位置扫查处的结果,图片也显示由最初的无缺陷到有缺陷,再到无缺陷的过程。

超声相控阵技术在复合材料检测上的应用

达性差和空间限制 问题 的有效手段 ; ③通常不需要

复 杂 的扫查 装置 , 不需 更 换 探 头 就 可 实现 整 个 体 积

或 所关 心 区域 的 多角 度 多 方 向 扫查 , 因此 在 核 工 业

超 声相 控 阵检 测 系统 及 相 控 阵 换 能 器 。 目前 , 内 国

在 超声 相控 阵技 术 上 的研 究 应用 尚处 于 起 步 阶段 , 主要集 中于 医疗 领域 。 。 。 J

到 了越 来 越多 地 应用 。在 复合 材 料 成 型 过 程 中 , 由

于存在 很 多人为 因素 和 工 艺 质量 的不 稳 定性 , 品 产

很 可能 出现裂纹 、 杂和气 泡 等缺 陷 , 些缺 陷对材 掺 这

[

…. I= : = =

… .

二= 二 =

料 的性 能 影 响 很 大 。 由 于 缺 陷 的存 在 是 不 可 避 免 的 , 使得 复合 材料 构件 的质 量具有 一定 的随机性 , 这 致 使材 料 的质 量下 降 。为 了保 证 复合 材 料 制 品 的安 全使 用 , 过 必 要 的检 测 手 段 控 制 复合 材 料 制 通

件 的质量 是非 常必 要 的。

() a声柬 的平 移 () b声束 角控 制

十童

() 焦 的控制 c 聚

图 1 相控阵换能, 相控 阵技 术在 实现 上要 面 临诸多挑 战 , 如 要 求压 电晶片 电声性 能好 ; 邻单 元 间隔声性 能好 ; 相

摘要 :本文介绍 了超声相控 阵技术 的原理及特 点。并通过超 声相 控 阵技 术对复合材料 样板 粘接缺 陷的试验检 测 阐述 了

超声相控阵技术在复合材料检 测上 的应 用。

超声波C扫描两轴运动控制系统的设计

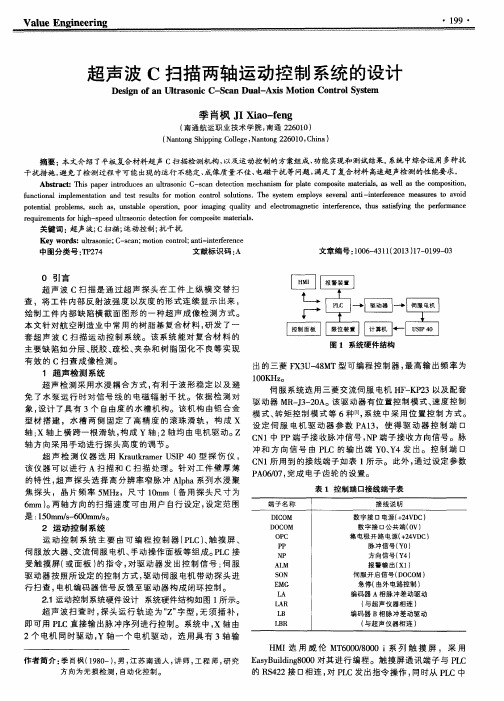

超声波C扫描两轴运动控制系统的设计摘要:本文介绍了平板复合材料超声c扫描检测机构,以及运动控制的方案组成、功能实现和测试结果。

系统中综合运用多种抗干扰措施,避免了检测过程中可能出现的运行不稳定、成像质量不佳、电磁干扰等问题,满足了复合材料高速超声检测的性能要求。

关键词:超声波;c扫描;运动控制;抗干扰中图分类号:tp274 文献标识码:a 文章编号:1006-4311(2013)17-0199-030 引言超声波c扫描是通过超声探头在工件上纵横交替扫查,将工件内部反射波强度以灰度的形式连续显示出来,绘制工件内部缺陷横截面图形的一种超声成像检测方式。

本文针对航空制造业中常用的树脂基复合材料,研发了一套超声波c扫描运动控制系统。

该系统能对复合材料的主要缺陷如分层、脱胶、疏松、夹杂和树脂固化不良等实现有效的c扫查成像检测。

1 超声检测系统超声检测采用水浸耦合方式,有利于波形稳定以及避免了水泵运行时对信号线的电磁辐射干扰。

依据检测对象,设计了具有3个自由度的水槽机构。

该机构由铝合金型材搭建,水槽两侧固定了高精度的滚珠滑轨,构成x轴;x轴上横跨一根滑轨,构成y轴;2轴均由电机驱动。

z轴方向采用手动进行探头高度的调节。

超声检测仪器选用krautkramer usip 40型探伤仪,该仪器可以进行a扫描和c扫描处理。

针对工件壁厚薄的特性,超声探头选择高分辨率窄脉冲alpha系列水浸聚焦探头,晶片频率5mhz,尺寸10mm(备用探头尺寸为6mm)。

两轴方向的扫描速度可由用户自行设定,设定范围是:150mm/s-600mm/s。

2 运动控制系统运动控制系统主要由可编程控制器(plc)、触摸屏、伺服放大器、交流伺服电机、手动操作面板等组成。

plc接受触摸屏(或面板)的指令,对驱动器发出控制信号;伺服驱动器按照所设定的控制方式,驱动伺服电机带动探头进行扫查,电机编码器信号反馈至驱动器构成闭环控制。

2.1 运动控制系统硬件设计系统硬件结构如图1所示。

复合材料的超声检测技术

复合材料的超声检测技术发布时间:2009-7-2 14:27:00随着我国航空航天技术的快速发展,各种复合材料应用越来越广泛。

迄今为止,战斗机使用的复合材料占所用材料总量的30% 左右,新一代战斗机将达到40% ;直升机和小型飞机复合材料用量将达到70%~80% 左右,甚至出现全复合材料飞机。

复合材料及其构件开发与应用的迅速发展,对无损检测技术提出了严峻的挑战。

经过不断的研究、开发和完善,目前超声检测已成为最主要和成熟的复合材料无损检测方法之一。

由于复合材料结构多种多样,要求也不尽相同,仅仅利用超声检测方法还难以胜任其质量的检测与评定,实际检测工作中往往需要针对不同检测对象和要求,采用不同的检测技术和方法。

1 超声检测在复合材料研究及其制造中的应用复合材料无损检测主要应用于以下3 个方面:材料无损检测;结构无损检测;服役无损检测。

材料无损检测主要解决材料研究中面临的问题,进行诸如材料内部缺陷表征、性能测试、缺陷基本判据的建立、无损检测物理数学模型的建立等研究,其检测对象主要是试样、试片。

结构无损检测主要解决结构在工艺制订、结构件制造过程中面临的问题,如对各种结构件进行无损检测所需的仪器设备等检测手段的建立、信号处理技术、缺陷判别、标准建立与完善等,检测的对象是各种装机应用的工程结构件。

服役无损检测主要研究装机结构件在服役过程中所需的无损检测方法、手段等,包括提供有关结构件残余寿命、剩余强度、损伤扩展等综合信息的评估,检测的对象是装机后的各种服役结构件。

大量的研究和应用表明,超声检测是目前对于复合材料最为实用有效、应用最为广泛的无损检测技术,它能可靠地检测出复合材料中的分层、疏松、孔隙等大部分危害性缺陷。

下表给出了几种常见复合材料超声检测技术的特点。

2 复合材料制品超声检测方法(1) 超声C 扫描检测技术超声探头接收到的脉冲回波具有不同的图像显示方式,常见的有A型显示、B 型显示和C 型显示。

A型显示是基础,其他两种显示方式均由A 型显示的数据重建得到。

超声波检测技术在复合材料修理中的应用

超声波检测技术在复合材料修理中的应用摘要:复合材料以较好的比刚度、比强度、抗疲劳性能、材料可设计性等优点,越来越广泛地应用到飞机构件中。

复合材料因其组份的多样性,结构的复杂性,以及制造过程中工艺的不稳定性,决定了不论是在结构设计制造阶段,还是在材料的工艺研究阶段和服役使用阶段,极易产生缺陷或者损伤。

因此,对于复合材料检测成为一项非常重要的任务。

对于复合材料的无损检测技术较多,但是随着科学技术的发展,至今没有一种能够有效地用于结构复杂组分多变、缺陷种类繁多的复合材料检测技术。

复合材料内部存在脱粘、空洞、微裂纹等缺陷,声学检测是一种行之有效的方法。

大量的文献也表明,超声检测技术尤,其是超声C扫描检测技术能有效地检测出复合材料中的分层、裂纹、缩孔等大部分危害性缺陷,是目前用于复合材料无损检测的最有效、最广泛的检测技术之一。

本论文对超声检测技术在复合材料使用过程中的应用进行评述。

关键词:超声波检测技术;复合材料;修理一.复合材料的应用和缺陷复合材料以其较好的比强度、比刚度、材料可设计性、抗疲劳性能等优点,越来越广泛地应用到航空航天构件中。

飞机和航天飞行器是典型的对重量敏感的结构件,采用复合材料可以有效地降低飞机构件的重量,如美国的F15/16飞机复合材料用量在2-3.4%(结构重量比);俄罗斯的Su-37飞机中复合材料的用量也达到21%以上,先进的第5代战斗机复合材料的比重则占飞机重量的30%。

复合材料因其组份的多样性,结构的复杂性,以及制造过程中工艺的不稳定性,决定了不论是在结构设计制造阶段,还是在材料的工艺研究阶段和服役使用阶段,极易产生缺陷或者损伤。

先进复合材料中的微观破坏和内部缺陷,用常规的机械与物理方法一般不能满足检验精度要求,也不能采用破坏性实验方法进行检测,必须对其进行无损探伤检测(NDT),就是利用声、光、磁和电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在缺陷或不均匀性,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处技。

爆炸焊接复合板的超声C扫描成像

爆炸焊接技术通常用于异种金属(如钛、铜、铝、镍和钢等)之间的焊接,其突出的特点是能将采用常规焊接方法不能焊接在一起的两种金属牢固地焊接在一起,在高压作用下形成两种金属的冶金黏接,界面通常呈波纹状。

复合板的整体性能主要依赖于复合板波纹状界面的结合情况,比如材料缺陷、板面、间隙、排气等因素都可能影响复合板界面的形貌,使其出现局部冲刷条、熔化等结合不良的现象,直接导致复合板在后续机加工过程中开裂。

多种尺寸及用途的双层金属或多层金属的爆炸焊接复合板已广泛应用于化工、特种设备和船舶等多个领域。

目前,评价爆炸焊接工件结合面的结合状态主要是通过扫描电镜对结合面处材料的组织进行观察,但是这种方法属于破坏性检测,不适用于实际工件的大范围检测。

超声C扫描技术通过计算机控制超声波探头位置的定向移动,把被检测工件某一深度区域范围内的缺陷直观地显示出来,是复合材料无损检测领域的新应用。

1复合板结合状态常规检验方法常规超声波检测01目前,复合材料行业内对复合板基材与复材界面结合状态的无损检测方法主要为超声检测法。

笔者公司根据NB/T 47013.3-2015 《承压设备无损检测第3部分:超声检测》标准中规定对爆炸焊接复合板进行超声检测,采用汉威HS610e 等超声波探伤仪,单晶直探头频率为2~5MHz,有效直径为20mm,一般从复材侧进行检测,耦合剂采用普通生活用水。

该标准中对未结合区的超声波形特征有明确规定:第一次底面回波高度低于显示屏满刻度的5%,且明显有未结合缺陷回波存在时(回波高度不小于满刻度的5%),该部位为未结合缺陷区。

然而,实际检测过程中常出现介于完全结合与未结合之间的异常超声波形,将出现该波形的部位复层撕开后,发现基、复层结合界面的波纹模糊甚至消失,存在焊化物夹渣,根据以往经验,将该区域判定为结合不良,其分布较为规律,主要存在于板面边缘,虽然该缺陷并非完全脱黏,但是对复合板的后续机加性能存在较大隐患。

复合板基复层界面的金相检验02对常规超声波检测显示结合状态良好的区域进行金相检验,其基复层界面呈现典型的金属爆炸焊接复合波纹界面特征,钛、钢界面金相检验结果如图1(a)所示,钛和钢界面形成了比较理想的带漩涡的小波形,结合状态良好。

复合材料结构的无损检测技术

复合材料结构无损检测技术研究周广银1王中青1童建春2(1、61255 部队航修厂,山西侯马043013 2、陆航学院机械工程系北京通州101123)Nondestructive Testing Technology for Aviation Composite Component 摘要:本文首先介绍了航空复合材料的结构类型和主要缺陷,研究了现有的复合材料外场无损检测方法的技术特点,最后分析了国内外先进的无损检测技术在应用于外场一线维修检测可行性。

关键词:直升机、复合材料、无损检测1 引入语随着直升机装备的不断发展,复合材料以其高的比强度、比刚度及良好的抗疲劳性和耐腐蚀性获得广泛的应用。

由于影响复合材料结构完整性的因素甚多,许多工艺参数的微小差异都会导致其产生缺陷,使得产品质量呈现明显的离散性,这些缺陷严重影响构件的机械性能和完整性,必须通过无损检测来鉴别产品的内部质量状况,以确保产品质量,满足设计和使用要求。

无损检测是确保飞行安全的必要手段,对复合材料部件尤为重要。

复合材料部件的检测与生产制造中的检测有较大的差别,其特点为:(1)在位检测,即检测对象不动,检测围绕检测对象来进行,检测设备都是移动式或者便携式检测设备;(2)检测对象都是部件,多为中空结构,只能从外部进行单侧检测;(3)外场检测,空中作业多,检测工作实施不便。

2 航空复合材料结构类型及其缺陷航空结构中常用的复合材料结构主要有纤维增强树脂层板结构和夹芯结构。

纤维增强树脂层板结构按照材料的不同又分为碳纤维增强树脂结构(CFRP)和玻璃纤维增强树脂结构(GFRP);夹芯结构主要是蜂窝夹芯结构、泡沫夹芯结构和少量的玻璃微珠夹芯结构。

复合材料构件在使用过程中往往会由于应力或环境因素而产生损伤,以至破坏。

复合材料损伤的产生、扩展与金属结构的损伤扩展规律有比较大的差异,往往在损伤扩展到一定的尺度以后,会迅速扩展而导致结构失效,所以复合材料在使用过程中的检测,就显得极为重要,也越来越受到人们的重视。

复合材料的超声检测技术

复合材料的超声检测技术复合材料是一种由两种或多种不同性质的材料组合而成的新材料,在工程领域有着广泛的应用,如航空航天、汽车制造、建筑结构等。

然而,与传统材料相比,复合材料在制造和维修过程中面临着许多困难,其中最重要的是如何进行质量检测。

超声检测技术作为一种非破坏性的材料检测方法,被广泛应用于复合材料的质量检测中。

超声检测技术基于超声波在材料中传播的物理特性,通过控制超声波的传播路径和接收到的信号,可以获取材料内部缺陷的信息。

复合材料的超声检测技术主要包括超声波传播和接收系统、信号处理和数据分析算法。

超声波传播和接收系统是超声检测技术的关键。

传统的超声检测技术通过探头将超声波发送到复合材料中,然后接收从材料中传播回来的反射波信号。

然而,由于复合材料的涌波导致超声波的强大衰减,传统的超声检测技术很难获得准确的信号。

为了克服这个问题,研究人员提出了基于相控阵技术的超声检测方法。

相控阵技术采用多个探头同时发送超声波,并通过合理控制超声波的传播路径和接收到的信号,可以提高信号的强度和分辨率。

信号处理和数据分析算法是复合材料超声检测技术的另一个重要方面。

传统的超声检测技术通常通过观察反射波信号的幅度和时间,来判断材料中是否存在缺陷。

然而,由于复合材料的涌波导致信号的幅度衰减和波形变化,这种方法往往不够准确。

为了提高检测的准确性,研究人员提出了一系列的数据处理和分析算法,如频谱分析、波束成像和模态分析等。

这些算法可以从传感器接收到的信号中提取有用的特征,并通过比较这些特征和预先设定的阈值,来判断复合材料中是否存在缺陷。

复合材料的超声检测技术在实际应用中具有许多优点。

首先,它是一种非破坏性的检测方法,可以避免对材料的进一步损害。

其次,它可以快速准确地检测出复合材料中的缺陷,使得制造和维修过程更加高效。

第三,它具有较高的灵敏度和分辨率,可以检测出较小的缺陷。

然而,复合材料的超声检测技术也存在一些挑战和难点。

首先,复合材料的声学性质复杂,导致超声波的传播和接收过程受到干扰。

超声波C扫描两轴运动控制系统的设计

文献标识码 : A

文章编 号 : 1 0 0 6 — 4 3 1 1 ( 2 0 1 3 ) 1 7 — 0 1 9 9 — 0 3

0 引言

超 声 波 C扫 描 是 通 过 超 声 探 头 在 工 件 上 纵 横 交 替 扫

查 ,将 工 件 内部 反射 波强 度 以灰 度 的 形 式 连 续 显 示 出来 ,

设 定 伺 服 电机 驱 动 器 参 数 P A1 3 ,使得 驱动器 控 制端 口 轴: X轴上横跨一根滑轨 , 构 成 Y轴 ; 2轴 均 由 电机 驱 动 。 Z C N1 中P P端 子 接 收脉 冲信 号 , N P端 子 接 收 方 向信 号 。 脉 轴 方 向 采 用 手 动 进 行 探 头 高 度 的调 节 。 冲和 方 向信号 由 P L C的输 出端 Y 0 、 Y 4发 出 。 控 制 端 口 超 声检 测仪 器选 用 K r a u t k r a me r U S I P 4 0型 探 伤 仪 , C N1 所用到 的接线端子如表 1 所示。此外 , 通过设定参数 该 仪 器 可 以进 行 A扫 描 和 C扫 描 处理 。 针 对 工 件 壁 厚 薄 P A 0 6 / 0 7 , 完 成 电子 齿 轮 的设 置 。

一

绘 制 工 件 内部 缺 陷 横 截 面 图形 的一 种 超 声 成 像 检 测 方 式 。 本 文针 对航 空 制 造 业 中常 用 的树 脂 基 复 合 材 料 , 研 发 了一 套 超 声 波 C扫 描 运 动 控 制 系 统 。 该 系 统 能对 复 合 材 料 的

I . . . . . . . . . . . . . . . . . . .

象, 设 计 了具 有 3个 自 由度 的 水 槽 机 构 。 该 机 构 由 铝 合 金 型材 搭 建 ,水 槽 两 侧 固 定 了 高精 度 的 滚 珠 滑 轨 ,构 成 X

复合板材的超声特征扫描成像检测

上 升 时间 、 冲持续 时间 及极值 的反转 率 。J sE 脉 L Roe 在检 测复 合材 料粘 结质 量 时 , 采用 的两 个 特 征分 别 为

幅度 比和传 递 函数 的 面积 比 , 采用 的判 据 是 双 区域 散 射 图表 ; 在对焊 接缺 陷进 行分 类时 , 采用 了脉冲 的上 升

维普资讯

5 2

材 料 工 程 /2 0 年 8期 06

复 合板 材 的超 声 特 征 扫描 成 像 检 测

Te tn y t m o u t—a e m p st a e il s i g S s e f r M lil y rCo o ie M t ra s

p op r d cso on to . The lr s i o r e e ii n c dii ns u t a on c c mput rz d t m o a hy wa t did. De al d a r ia e ie o gr p s s u e t i pp as l e ofa gl tn to t e a e s a e s t o p s t t ra s c n b e n d r c l r m he i — g u i a i n be we n l y r nd d n iy ofc m o ie ma e il a e s e ie ty f o t ma

变化 来 评 定 复 合 材 料 的 内部 结 构 特 征 。J sl B Net — e r t_ 等 在 对复 合 材 料 的 分 层 、 杂 和 气 孔 等 缺 陷 进 o h3 夹

行分类 时 , 了缺 陷 的 四个 特 征 , 回 波 幅度 、 形 的 用 即 波

复合钢板焊缝超声检测系统及其检测方法

复合钢板焊缝超声检测系统及其检测方法简介:复合钢板焊缝是工程结构中常见的连接方式之一,其质量直接影响结构的强度和稳定性。

为了保障复合钢板焊缝的质量,超声检测技术被广泛应用于焊缝的无损检测中。

本文将介绍一种复合钢板焊缝超声检测系统及其检测方法,以提高焊缝检测的准确度和效率。

一、复合钢板焊缝超声检测系统概述复合钢板焊缝超声检测系统是一种基于超声波技术的非破坏性检测装置,主要用于检测焊缝的缺陷、裂纹等问题。

其主要由以下几个部分组成:1. 超声发生器:产生高频的超声波信号,并将信号传输到探头上。

2. 探头:将超声波信号传播到被测物体上,并接收回波信号。

3. 信号处理器:对接收到的信号进行放大、滤波和时域/频域分析等处理,以获取焊缝的相关信息。

4. 显示器:将信号处理后的结果进行显示,可供操作人员进行观察和分析。

二、复合钢板焊缝超声检测方法复合钢板焊缝超声检测方法主要分为以下几个步骤:1. 准备工作:确定检测区域,并对设备进行合适的设置和调试。

2. 设定超声波参数:根据被测焊缝的特点和要求,选择合适的超声波频率和幅度,并进行设定。

3. 接触探头:将探头与被测焊缝的表面充分接触,并确保传播路径的良好耦合。

4. 开始检测:启动超声波发生器,发射超声波信号,并接收回波信号。

5. 信号处理与分析:对接收到的回波信号进行放大、滤波和时域/频域分析等处理,并与标准值进行比对。

6. 结果判定:根据处理后的信号特征,判断焊缝是否存在缺陷或裂纹,并做出相应的处理措施。

7. 数据记录与报告生成:将检测结果进行记录和整理,并生成相应的报告。

三、复合钢板焊缝超声检测系统的优势1. 高准确性:超声波技术可以对焊缝内部的缺陷进行高精度的检测,能够准确判断焊缝是否合格。

2. 非破坏性:超声波检测是一种非破坏性的检测方法,对被测物体没有损伤,能够保持焊缝的完整性。

3. 快速高效:超声波检测可以在较短的时间内完成,提高了焊缝检测的效率,节约了人力资源。

碳化硅陶瓷基复合材料的超声检测研究

碳化硅陶瓷基复合材料的超声检测研究摘要:介绍了一种基于超声C扫技术对碳化硅陶瓷基复合材料缺陷的检测方法,应用结果表明超声C扫技术可为检测碳化硅陶瓷基复合材料的缺陷提供一种行之有效的方法。

关键词:陶瓷基复合材料,缺陷,超声C扫描。

0引言如今,采用新型超高温复合材料来不断地降低航空和航天器的结构重量和提高发动机耐高温能力,不断提高其推重比和冲质比是改善先进航空和航天器性能的必由之路。

国际普遍认为,陶瓷基复合材料(Ceramic Matrix Composites,CMCs)是发动机高温结构材料的技术制高点之一,可反映一个国家先进航空航天器和先进武器装备的设计和制造能力。

目前,开展对于CMCs的无损检测方法较少,有资料表明,声发射检测和X射线检测可用于CMCs缺陷的检测。

本文从超声检测入手,发现对该材料缺陷的检测能力。

1材料的制造工艺1.1CMCs的制造和主要缺陷制造碳化硅陶瓷基复合材料的常用方法是化学气相浸渗法。

该方法存在以下问题:①SIC基体致密化周期长;②非均匀沉积产生密度梯度;③材料的各向异性和不均匀特性。

1.2断口金相分析通过对断口处的金相分析,可以看出这种材料显微结构非常复杂,加之其制备成型涉及多种工艺过程,构件不可避免地存在各种缺陷,主要为分层、孔隙、夹杂等,特别是分层类面积型缺陷对构件的质量影响非常大。

图 1 纤维增韧陶瓷基复合材料断口形貌2声学性能测试研究2.1声速的测量上式中没有考虑扩散衰减,因此现场应用时应根据薄板厚度来确定波的次数,使声波的传播距离在波束未扩散区内。

分别使用2.25MHz探头和5MHz探头得出波形图。

利用波形图,通过声学性能测试公式,可以计算出,虽然使用两种不同频率的探头,所得到的材料声速均为3150m/s左右,材料声速是材料的固有属性; 2.25MHz的探头测得的声衰减系数在0.9 dB/mm左右,5MHZ的探头测得的声衰减系数在1.4dB/mm左右,声衰减系数与所用探头频率有关。

超声C扫描成像自动检测系统的研究与实现

超声C扫描成像自动检测系统的研究与实现于波;段剑;王浩全【摘要】超声C扫描成像已逐渐成为复合材料构件普遍研究和采用的检测技术之一.在对超声波声场探讨的基础上,采用基于超声时域的检测方法,通过机械装置、控制电路、发射电路、接收电路和信号处理电路等部分的设计,研制了一种速度快、功能强的超声波C扫描自动检测系统.该系统具有成本低廉、检测速度快、误检率低和显示直观等优点.经对布纤维复合材料试验表明,该系统能够检测出直径为φ1 mm的气孔,能够实现对微小缺陷的成像检测.%Ultrasonic C-scan imaging is an adopted method in composite materials. According to the principle of ultrasonic testing and characteristic of acoustic field, the display in depth is studied. A system of C-scan ultrasonic automatic testing is desighed. It includes host computer, singlechip, ultrasonic emission circuit, incept circuit,signal processing and so on. It has high speed, low costs and accurate testing. The expriment results show that the method can detect a stoma of φ 1 mm diameter in composite materials. It can rea lize testing flaws in materials.【期刊名称】《无损检测》【年(卷),期】2011(033)002【总页数】3页(P59-61)【关键词】超声波检测;C扫描成像;系统研发【作者】于波;段剑;王浩全【作者单位】山东非金属材料研究所,济南,250031;山东非金属材料研究所,济南,250031;中北大学,太原,030051【正文语种】中文【中图分类】TG115.28超声成像无损检测是自动控制、数字信号处理等多种技术相融合的典型应用。

超声C扫描的碳纤维复合材料缺陷检测及分析

移移 蓸 蔀 蓸 蔀 S-1 T-1

H(粤)=-

i=0 j=0

p ij PA

ln

p ij PA

=ln 蓸 PA

蔀+

HA PA

(6)

移移 蓸 蔀 蓸 蔀 l-1 l-1

H(月)=-

i=S j=T

p ij PB

ln

p ij PB

=ln 蓸 PB

蔀+

HA PB

(7)

定义判别函数为:

H(S,T)=H(A)+H(月)

f (' x,y)。图像 F' 中像素的灰度级为图像 F 中相应

像素的邻域平均灰度级。由 F 和 F' 构成一个二元组

蓸 F,F' 蔀 = 嗓 蓸(f x,y),f(' x,y)蔀 瑟 x伊y

(1)

设 F 的广义图像 蓸 F,F' 蔀 中的二元组(i,j)出现

的总数为 fij,有

l-1 l-1

移移fij=xy i=0 j=0

耘造藻糟贼则蚤糟 宰藻造凿蚤灶早 酝葬糟澡蚤灶藻 窑111窑

焊接设备

第 源9 卷

件时采用常规的超声扫描手段进行缺陷检测显得 力不从心[5]。若能够汲取超声探伤的诸多优势并且 克服常规超声自动扫描成像对不规则曲面结构适 应性差的技术弊端,建立一套快速有效的检测方法 及检测、诊断系统,对于列车车体生产和维护有较高 的工程指导意义。

1 碳纤维连接方式

碳纤维复合材料的生产分为二维编织和三维 编织。前者发挥了碳纤维复合材料的质轻、强韧的优 点,但脆性高、抗弯抗冲击性能差,使得其难以作为 受载结构应用于列车车体高强度的服役环境中。三 维编织手段如图 1a 所示,这种方式将碳纤维增强 相织成整体织物板材,大大改善了二维编织及层压 所带来的力学性能上的不足。碳纤维复合材料本身

c-scan原理

C扫描(C-Scan)是一种无损检测(NDT)技术,用于检测材料或构件的内部缺陷或异物。

其原理基于超声波传播和反射。

C扫描使用超声波探头将高频声波发送到要检测的材料或构件上。

声波在材料中传播时,会与材料内部的缺陷或界面发生反射、散射或折射。

这些反射信号被探头接收,并转换成电信号。

C扫描中常用的探头是由多个超声波晶体组成的阵列探头。

每个晶体独立工作,可以发送和接收声波,因此可以形成二维图像。

探头通过扫描或移动在材料表面上,将每个位置的超声波数据记录下来。

在C扫描中,探头的位置和接收到的声波信号强度被记录并存储下来。

通过处理和分析这些数据,可以生成一个表征材料内部结构或缺陷的二维图像,即C扫描图像。

在C扫描图像中,缺陷或异物通常显示为明暗不同的区域,可以帮助检测人员确定其位置、形状和大小。

C扫描广泛应用于航空航天、汽车、建筑、金属加工等领域,用于检测各种材料中的缺陷,如裂纹、气孔、夹杂物等。

其优点包括非接触、高分辨率、快速检测速度和可定量化等特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

K e r s u ta o c tsi g mo in c nr l T n y wo d : lr s ni e tn ; to o to ; wi CAT; s a C—c n

复 合材 料具 有 比强 度 高 、 疲 劳性 能 好 等 一 系 列 抗 优 点 , 广 泛应用 于 航 空 、 天 、 器 等 众 多 工 业 和 军 被 航 兵 事 领域 , 国航 空航 天 材 料 专 家 Jsp ao 美 oeh F R k w博 士 预测 ,在未来 1 0年 里 ,下 一 代 飞 机 是 复 合 材 料 的 飞 机 , 合材料 从 过去 非承 力结 构 正不 断 被用 于主 承 力 复 结构 ¨ 。但 由于复 合材 料 制造 工 艺 的独 特 性 , 导致 其 制造 缺 陷很难 避免 , 因此在 航空 航 天应用 中 , 须对 重 必 要部 件 的复合 材 料 进 行 1 0 的无 损 检 测 , 0% 目前 常用 的检测 方 法是 喷水 超声 C扫描 自动 检测 。 超 声 C 扫 描 装 备 的 扫 查 速 度 一 般 在 10~2 0 0 0 mm s 问 , 以满足 大 面 积 复 合材 料 全 检 的要 求 , /之 难 而

复合材料 超 声 c扫描 检 测装 备运 动控 制 系统

・ 7・ 5

复 合材 料 超 声 C扫 描 检 测 装 备 运 动 控 制 系统

王 东 宇 ,黄 志 刚 韩 赞 东 原 可 义 , ,

( .北 京 固鸿 科 技 有 限 公 司 , 京 1 北 10 8 ;.清 华 大 学 机 械 工 程 系 先 进 成 形 制 造 教 育 部 重 点 实 验 室 , 京 0032 北 10 8 ) 0 0 4

crc . m a drp ae oio igac rc . 5m ,at ep neadl l t man t tr uayi0 1m n et p sinn cuayi0 0 m) fs rso s n w ee r g e ci e— s e d t s o co i n

m ns h w ta tess m m e terq i m ns f i e c y( 0 m/) hg cuay( oio iga— e t s o th yt eth ur e t o g vl i 5 0m s , i ac rc p s i n c h e e e hh ot h tn

a d v l ct o to , o i o o n eo iy c n r l p st n c mpe s t n a l a h sto a rg e sr a ie t o d EM C. p f— i n ai swel s t e po iin ltig r i e l d wih g o o z Ex e i

摘 要 : 制 了一套 用于航 空 复合材 料超 声检 测 装备 的运 动控 制 系统 , 系统 采 用 了基 于 P 研 该 C架构 的嵌 入

式控 制 器和 基 于 Wid w C n o s E操 作 系统 的 T iC T运 动 控 制软 件 , 用 了伺 服 电机 控 制 技 术 , wn A 运 实现 了逻

辑控 制 、 置和速 度控 制 、 差补偿 、 置 触发 等功 能 , 位 误 位 同时具 有 较好 的 电磁 兼 容 性 , 满足 了超 声检 测设 备 对运 动控 制 系统提 出的 高速 度 ( 0 m s 、 5 0 m / ) 高精 度 ( 定位 精 度 为 0 1m 和 重 复 定 位 精 度 为 0 0 . m .5

c ati e eo e . e moi n c lde ie n h i CE— r f s d v l p d Th t o to y tm s c mp st d o h o b s d c nto v c s a d t e W n

b s d T i C t n c n r l ot r . p li g a v n e e v o to e h oo y t e c n r l o i , o i o a e w n AT mo i o t f o o s wa e A p yn d a c d s r o c n r ltc n lg , h o t gc p st n o l i

( .B in rn et o pn i t , e i 0 0 3 C ia2 e a oa r f da cdMa r l Poes gT cnl y 1 e i Gap c C m a yLmid B in 10 8 , hn; .K yLbrt y o A vn e t i s rcsi eh oo , jg e jg o r e a n g

D p r e t f c a ia E g e r g T ig u nvri , e ig 1 0 8 , hn ) e a m n h ncl n i ei , s h aU i s y B in 0 0 4 C ia t o Me n n n e t j

Absr c : moi n c n r ls se o lr s n c C—c n tsi g e u p n o o o i sm ae ila p i d i i t a t A to o to y tm fu ta o i s a e tn q i me tf rc mp st t ra p le n a r e

m m) 快 速 响 应 和 低 干 扰 的 要 求 。 、

关键 词 : 声检 测 ; 动控 制 ; w n A ; 超 运 T iC T C扫描 系统

中图分 类号 :P 3 T 2 文献 标识 码 : A 文 章编 号 :0 0— 8 9 2 1 ) 7—0 5 0 10 8 2 ( 0 0 0 0 7— 5

M o i n nt o y t m f Ulr s ni S a Te tng Eq i e o to Co r l S s e o t a o c C- c n s i u pm ntf r

Co po ie M a e i l m st t ra s

W ANG ng y HUANG Do — u , Zhig ng , HAN n— ng , YUAN — —a Za do Ke yi