生产流程代码含义

SAP业务流程与事务代码

SAP业务流程与事务代码SAP业务流程是指SAP系统在不同模块中进行业务操作的一系列步骤和规定。

每个业务流程都包含了一些特定的步骤和活动,以实现特定的业务目标。

事务代码则是指在SAP系统中使用的特定的标识符,用于执行特定的业务活动或访问特定的功能模块。

以下是一些常见的SAP业务流程和对应的事务代码。

1.采购流程:-采购申请(ME51N)-采购订单(ME21N)-采购收货(MIGO)-供应商发票(MIRO)2.销售流程:-客户询价(VA11)-销售报价(VA21)-销售订单(VA01)-发货(VL01N)-销售发票(VF01)3.生产流程:-生产订单创建(CO01)-物料需求计划(MD04)-生产执行(COR6N)-生产成本计算(CK11N)4.财务流程:-凭证录入(FB01)-收款(F-28)-付款(F-53)-现金流量(FCTX)5.人力资源流程:-员工入职(PA40)-员工离职(PA30)-员工薪资(PC00_M40_CEDT) -绩效评估(PB40)6.物料管理流程:-物料创建(MM01)-物料变更(MM02)-物料查询(MM03)-库存管理(MB1C)7.项目管理流程:-项目定义(CJ20N)-项目联络员(CJ20N)-项目任务安排(CJ20N)-项目结算(CJ20N)以上只是一些常见的SAP业务流程和事务代码,实际上SAP系统涵盖了更广泛的业务流程和功能模块。

每个组织可以根据自身的需求和业务流程进行定制。

在SAP系统中,事务代码是连接业务流程和功能模块的桥梁,它们提供了用户访问和操作特定功能的入口。

DEM生产流程说明

DEM生产流程说明GeowayDPS 中生产DEM 的流程说明一、特征点线准备1.局部匹配特征点在影像窗口下,将立体调整好,方便匹配。

点击“DEM 模块——局部自动匹配特征点”命令,在立体模型上画多边形,点击右键,弹出“自动匹配特征点”对话框,如图2所示。

设定匹配间距,点击“确定”按钮。

可以看到影像上已经匹配出一些同名像点。

如图3所示。

在立体模型上画多个多边形,分块来匹配特征点。

如果有其他很多丰富的特征点线信息,匹配间距可以设置得大一些。

2.编辑特征点对匹配的特征点进行两轮的编辑:第一轮,对匹配的特征点进行检查,将和地面不贴合的点删除,将道路、水系上准备采集特征线且不贴地面的特征点删除;第二轮,在特征点少的地方加点。

3.采集特征线采集道路、水系、山脊山谷等特征线。

4.导入其他特征线并编辑将其他已有的矢量数据导入,如等高线。

导入的数据需要在立体上进行修测。

由于DEM 版本和通用的采编版本没有合到一起,所以大量等高线的编辑工作需要在普通版本中进行。

以上这些数据可以放到不同的图层,方便编辑。

图3 匹配结果示意图图2 自动匹配特征点对话框二、构建TIN点击“DEM 功能——TIN 模块——构建TIN ”命令,弹出“新建TIN ”对话框。

设置TIN 参数,一般按照图4所示设置;选择参与构TIN 的图层。

点击“确定”按钮。

TIN 不能编辑,用来内插DEM三、内插粗间距的DEM点击“DEM 功能——DEM 模块——构建DEM ”命令,弹出“新建DEM ”对话框。

如图5所示。

DEM 的范围选择“使用TIN 网范围”,第一次内插格网间距较粗的DEM ,如50米。

点击“确定”按钮。

四、编辑粗格网的DEM1. DEM 显示设置图6 DEM 设置对话框图4 新建TIN 对话框图5 新建DEM 对话框点击“DEM功能——DEM选项”命令,在弹出的对话框中选择“DEM表现”,在此可以设置DEM格网点的颜色和大小、连线的颜色和连接方式。

什么是PFMEA

什么是PFMEAPFMEA是过程失效模式及后果分析(ProcessFailureModeandEffectsAnalysis)的英文简称。

是由负责制造/装配的工程师/小组要紧采纳的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在条件下〔环境、操作、时刻〕,不能完成既定功能或产品参数值和不能维持在的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度〔S〕:指一给定失效模式最严重的碍事后果的级不,是单一的FMEA范围内的相对定级结果。

严重度数值的落低只有通过设计更改或重新设计才能够实现。

频度〔O〕:指某一特定的起因/机理发生的可能发生,描述出现的可能性的级不数具有相对意义,但不是尽对的。

探测度〔D〕:指在零部件离开制造工序或装配之前,利用第二种现行过程操纵方法寻出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程操纵方法寻出后序发生的失效模式的可能性的评价指标。

风险优先数〔RPN〕:指严重度数〔S〕和频度数〔O〕及不易探测度数〔D〕三项数字之乘积。

顾客:一般指“最终使用者〞,但也能够是随后或下游的制造或装配工序,维修工序或政府。

[编辑]PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个要害步骤:〔1〕确定与工艺生产或产品制造过程相关的潜在失效模式与起因;〔2〕评价失效对产品质量和顾客的潜在碍事;〔3〕寻出减少失效发生或失效条件的过程操纵变量,并制定纠正和预防措施;〔4〕编制潜在失效模式分级表,确保严重的失效模式得到优先操纵;〔5〕跟踪操纵措施的实施情况,更新失效模式分级表。

〔1〕“过程功能/要求〞:是指被分析的过程或工艺。

该过程或工艺能够是技术过程,如焊接、产品设计、软件代码编写等,也能够是治理过程,如方案编制、设计评审等。

尽可能简单地讲明该工艺过程或工序的目的,要是工艺过程包括许多具有不同失效模式的工序,那么能够把这些工序或要求作为独立过程列出;〔2〕“潜在的失效模式〞:是指过程可能发生的不满足过程要求或设计意图的形式或咨询题点,是对某具体工序不符合要求的描述。

价值流管理(VSM)符号说明

价值流程图(VSM)符号

EntnahmeKanban

取料看板,该看板用于触发一个物料取用动作,同时该看板也代表工序间物料 的数量,可以用于物料数量的有效控制。

生产看板,该看板用于触发一个生产动作。

ProduktionsKanban

Wochenplan Produktionsplan

Signal-Kanban

(运送卡车的尺寸和容量)。

代表从供应商到客户的外部物料的流动。 (通常只出现在供应商给原材料仓库供料的环节和成品仓库给顾客供货的

环节)。

“推动”的符号,推动意味着不考虑下一个工序的需求量而仅仅是把生产完 的半成品运送到下一个流程或者部门。推动的典型特征是物料的传递由上工 序自发实施,而不是基于得到了下工序的物料需求信号后再实施传递。

电子信息流,这种信息从生产部门发出或者被生产部门接收,通常该符号也 用于使用IT系统制造的信息的流动(例如通过电子邮件传递生产计划)。

均衡箱 的目的是尽量的从数量和种类上对生产流动进行协调。它是概念 HEIKINKA的延伸,通过它我们可以获得一个比较均衡的生产,即每天的生产 过程的重复度比较高,不会发生大的波动和变化。

FIFO(先进先出)的符号(先进先出通常通过特定的位置设置或者一个流 线轨道实现),它意味着物料被下一个工序处理的顺序跟从上一个工序生产 出来的顺序是一致的。最高和最低库存量被明确的定义。这种符号同样用于 表示不同设备间的固定的联结,例如传送带或滑轮轨道。

表示流程 的方框型标识,它包含如下的信息:流程的名字,操作员的数量, 设备的数量。

价值流程图(VSM)符号

XYZ GmbH Zulieferer / Kunde

Montag &

Mittwoch LKW- Belieferung

BOM的分类

BOM的分类BOM的英文全称为BillofMaterial,中文翻译为BOM。

也称为"物料清单"或产品结构表、产品结构树,在某些工业领域,可能称为"配方"、"要素表"或其它名称。

BOM是计算机可以识别的产品结构数据文件,是联系与沟通企业各项业务的纽带,是PDM/ERP等信息化系统中最重要的基础数据,其组织格式设计和合理与否直接影响到系统的处理性能,因此,根据实际的使用环境,灵活地设计合理且有效的BOM是十分重要的。

一般产品要经过销售、工程设计、工艺制造设计、生产制造、成本核算、维护等多个阶段,相应的在这个过程中分别产生了名称十分相似但却内容差异很大的物料清单,如EBOM、PBOM、MBOM、CBOM等。

●EBOM(设计BOM)EBOM是产品在工程设计阶段的产品结构的BOM形式。

它主要反映产品的设计结构和物料项的设计属性。

设计结构区别于装配结构和制造结构,是工程设计人员按照客户定单合同中的产品功能要求,来确定产品需要哪些零部件,以及这些零部件之间的结构关系。

物料项的设计属性是产品功能要求的具体体现,如重量要求、寿命要求、外观要求等。

EBOM是设计部门向工艺、生产、采购等部门传递产品数据的主要形式和手段。

工艺部门依据EBOM进行工艺分工,编排零件的加工路线,进行零件的工艺设计。

因而EBOM虽然属于纯技术文件,不能用于生产计划,但它是工艺设计的直接数据源。

它包含物料项的图纸信息,即物料项的原始几何信息和结构关系。

以上文中的产品为例,该产品在某典型PDM系统中的信息如下:●PBOM(生产BOM)PBOM是产品工艺计划阶段的BOM,对于大型复杂机械产品尤其重要。

大型复杂机械产品零部件数据庞大,构型复杂,种类繁多,生产形式各种各样。

因此,建立产品的工艺计划对组织产品的生产极其重要。

同时,工艺计划的作用还在于确立产品的零部件装配顺序和装配结构。

PBOM就是反映产品装配结构和装配顺序的BOM形式。

PCB线路板生产流程

PCB线路板生产流程PCB线路板生产流程(单/双面板)一、单面松香板(不用钻孔,用模具冲孔)开料——丝印线路(黑油)——蚀刻——蚀刻QC ——手钻管位孔——丝印UV 绿油——丝印字符——冲板—— V-CUT (连片)——过松香—— FQC ——FQA ——真空包装出货二、单板松香板(钻孔锣板)开料——钻孔——丝印线路(黑油)——蚀刻——蚀刻QC——丝印UV绿油——丝印字符——CNC锣板——V-CUT(需连片)——过松香——FQC——FQA——包装出货三、单面喷锡板(不用钻孔,用模具冲)开料——丝印线路(黑油)——蚀刻——蚀刻QC——手钻管位孔——丝印热固绿油——丝印字符——喷锡——冲板——V-CUT——成品测试——FQC——FQA——包装出货四、单面镀金板(不用钻孔,用模具冲孔)开料——丝印线路(黑油)——镀镍、金——蚀刻——蚀刻QC——手钻管位孔——丝印UV绿油——丝印字符——锣板——UV -V-CUT——(连片)——成品测试——FQC——FQA——包装出货五、单面镀金板(钻孔、锣板)开料——钻孔——丝印线路(黑油)——镀镍、金——蚀刻——蚀刻QC——丝印UV 绿油——丝印字符——锣板——UV-CUT (连片)——成品测试——FQC——FQA——包装出货六、双面镀金板开料——焗板——钻孔——沉铜——感光线路——电铜、镍、金——蚀刻——测试——蚀刻QC——感光绿油——丝印字符——冲板或锣板——V-CUT——成品测试——FQC——FQA——包装出货七、双面喷锡板开料——焗板——钻孔——沉铜——图形转移——电铜、锡——蚀刻——退锡——光板测试——蚀刻QC——感光绿油——丝印字符——喷锡——冲板或锣板——V-CUT——成品测试——FQC——FQA——包装出货八、双面喷锡金手指板开料——焗板——钻孔——沉铜——线路——电铜、锡——蚀刻——退锡——蚀刻QC——感光绿油——丝印字符——电金手指——喷锡——冲板或锣板——V-CUT——金手指斜边——成品测试——FQC——FQA——包装出货九、双面沉金(化金)板开料——焗板——钻孔——沉铜——一全板电镀——感光线路——电铜、锡——蚀刻——退锡——光板测试——蚀刻QC——感光绿油——丝印字符——沉金(化金)——冲板或锣板——V-CUT——成品测试——FQC——FQA——包装出货十、双面沉银和沉锡板开料——焗板——钻孔——沉铜——感光线路——电铜、锡——蚀刻——退锡——光板测试——蚀刻QC——感光绿油——丝印字符——冲板或锣板——V-CUT——成品测试——沉银(沉锡)——FQC——FQA——包装出货。

供应链专业术语缩写及含义

供应链专业术语缩写及含义1. SCM -供应链管理(Supply Chain Management)供应链管理是指在产品或服务从原始材料生产到最终用户使用的整个过程中,协调和管理各个环节,以实现高效的运作和最大程度的客户满意度。

2. ERP -企业资源规划(Enterprise Resource Planning)企业资源规划是一种集成管理系统,通过整合企业内部的各个部门和业务流程,提高资源利用效率,优化供应链流程。

3. WMS -仓储管理系统(Warehouse Management System)仓储管理系统是一种用于管理和优化仓库操作的软件系统,包括入库、出库、库存管理、订单处理等功能。

4. TMS -运输管理系统(Transportation Management System)运输管理系统是一种用于优化货物运输和配送过程的软件系统,包括路线规划、运输成本管理、运输跟踪等功能。

5. GPS -全球定位系统(Global Positioning System)全球定位系统是一种卫星导航系统,用于确定物品或车辆的精确位置,提高运输过程的可视化和管理效率。

6. RFID -射频识别技术(Radio Frequency Identification)射频识别技术是一种利用无线电信号来识别和跟踪物品或货物的技术,可以实现物流信息的实时采集和监控。

7. JIT -及时制(Just-In-Time)及时制是一种生产和库存管理方法,通过在需要时准确生产所需数量的产品,以减少库存和提高效率。

8. SLA -服务水平协议(Service Level Agreement)服务水平协议是一种合同或协议,规定供应商或物流服务提供商应达到的服务水平标准和指标。

9. KPI -关键绩效指标(Key Performance Indicator)关键绩效指标是用于衡量供应链绩效的重要指标,可以是成本、交货准时率、库存周转率等。

DIP生产流程简介.ppt

Dept :基板製造DIP Date :11.01.01

Agenda

一. 何謂“DIP”

二. DIP簡易流程圖

三. 各站位注意事項

一、DIP 闡述

什麽是 D I P ?

Dual in -line package 雙排標準封裝

為一種積體電路封裝的標準,它是將在矽晶圓上蝕刻的微電子電路,包裝在矩形塑 膠或陶瓷的容器內, 並與晶片兩長邊面朝下方伸出的針腳連接,雙排標準封裝的設計可使電路板的製造 方便容易, 但是對現代的晶片來說,因為需要連接的針腳很多,所以雙排標封裝就不是很好的 設計。

三、各站位注意事項(1)

裁板:

1.上線前,人員需佩戴口罩,手套.調試裁板機防呆.

2.確認裁板機定位柱無鬆動.

3.雙手作業,逕行裁板生產.

三、各站位注意事項(2)

插件:

1.上線前,人員需佩戴指套.

2.確認料件與SOP一致.

3.雙手作業,逕行插件生產.

三、各站位注意事項(3)

總檢:

1.上線前,人員需佩戴口罩,手套.

PCB板上。

五,進爐前,外觀總檢目檢OK后,裝擋桿壓塊,送進大錫爐。

六,出爐后板子已焊接好,作業員拆卸擋桿。

七,剪腳站作業員修整腳長超過3mm的零件,。

八,罩板站使用目檢罩板目檢,有不良則貼不良標籤。

九,經過幾道修整站維修不良后,最後再外觀總檢,收箱,交

由IPQC抽檢。

十,IPQC貼PASS標籤,DIP作業結束。入庫。

DIP: 目檢人員

DIP

針對修整無法目檢的不良,上小錫爐進行維修

DIP: 收箱人員

DIP

將70板半成品收箱,并放置與儲位處

什么是BPM

·BPM的产生缘由近年来,随着计算机技术的发展和互联网时代的到来,我们已经进入了信息时代,也称为数字化时代,在这数字化的时代里,企业的经营管理都受到了极大的挑战。

从上世纪90年代起至今,企业的信息化工作开展的如火如荼,相继建立了很多业务系统,同时也给企业带来了巨大的效益。

但是,新的问题出现了,业务已经对这些复杂的系统提出更新的需求,即需要实现系统之间整合。

EAI(Enterprise Application Integration)技术风靡一时,成为了各界人士追捧的对象。

热闹过后,许多人已经清晰的认识到,EAI仅仅是为解决“数据孤岛”而生,并不能解决业务流程的整合。

另外,虽然很多业务系统也支持工作流技术,但是由于工作流与业务逻辑紧密结合,所以在EAI实施的效果大打折扣。

实践证明,优化、高效、低成本的业务流程将为企业提供了与竞争对手拉开距离的法宝,高效的业务流程不仅提高企业的运行高效率,而且降低企业的成本,使企业达到高度自动化。

所以,业务流程才是企业的核心问题。

为了使业务系统适应企业的运行机制,需要对众多业务系统进行更深度的整合,包括数据整合、流程整合等,所以,BPM(Business Process Management)随之而产生。

·BPM是什么在IT界里,有一个不成文的规律,那就是喜欢拿概念忽悠人。

“2005年是ERP年”,口号刚出,一夜之间ERP厂商风起云涌,到处鼓吹其先进理念,只要是能跟ERP挨上边儿的,都叫ERP 系统,所以直接导致ERP在中国是失败的结局。

BPM也是一样,由于BPM、ERP、OA、Workflow、EAI等这些概念都有一定联系,所以许多也不免俗套,开始宣扬自己的BPM理念。

如果您是没学会忽悠本事的开发商,深刻理解BPM,真正提升您的产品质量,才不会被市场忽悠没了;如果您是没学会防忽悠本事的用户,深刻理解BPM,真正能评价一个好的BPM产品,才不会被开发商忽悠没了。

啤酒生产工艺流程图

啤酒生产工艺流程图啤酒生产工艺流程可以分为制麦、糖化、发酵、包装四个工序。

现代化的啤酒厂一般已经不再设立麦芽车间,因此制麦部分也将逐步从啤酒生产工艺流程中剥离。

注:本图来源于中国轻工业出版社出版管敦仪主编《啤酒工业手册》一书。

图中代号所表示的设备为:1、原料贮仓2、麦芽筛选机3、提升机4、麦芽粉碎机5、糖化锅6、大米筛选机7、大米粉碎机8、糊化锅9、过滤槽10、麦糟输送11、麦糟贮罐12、煮沸锅/回旋槽13、外加热器14、酒花添加罐15、麦汁冷却器16、空气过滤器17、酵母培养及添加罐18、发酵罐19、啤酒稳定剂添加罐20、缓冲罐21、硅藻土添加罐22、硅藻土过滤机23、啤酒精滤机24、清酒罐25、洗瓶机26、灌装机27、杀菌机28、贴标机29、装箱机(一)制麦工序大麦必须通过发芽过程将内含的难溶性淀料转变为用于酿造工序的可溶性糖类。

大麦在收获后先贮存2-3月,才能进入麦芽车间开始制造麦芽。

为了得到干净、一致的优良麦芽,制麦前,大麦需先经风选或筛选除杂,永磁筒去铁,比重去石机除石,精选机分级。

制麦的主要过程为:大麦进入浸麦槽洗麦、吸水后,进入发芽箱发芽,成为绿麦芽。

绿麦芽进入干燥塔/炉烘干,经除根机去根,制成成品麦芽。

从大麦到制成麦芽需要10天左右时间。

制麦工序的主要生产设备为:筛(风)选机、分级机、永磁筒、去石机等除杂、分级设备;浸麦槽、发芽箱/翻麦机、空调机、干燥塔(炉)、除根机等制麦设备;斗式提升机、螺旋/刮板/皮带输送机、除尘器/风机、立仓等输送、储存设备。

(二)糖化工序麦芽、大米等原料由投料口或立仓经斗式提升机、螺旋输送机等输送到糖化楼顶部,经过去石、除铁、定量、粉碎后,进入糊化锅、糖化锅糖化分解成醪液,经过滤槽/压滤机过滤,然后加入酒花煮沸,去热凝固物,冷却分离麦芽在送入酿造车间之前,先被送到粉碎塔。

在这里,麦芽经过轻压粉碎制成酿造用麦芽。

糊化处理即将粉碎的麦芽/谷粒与水在糊化锅中混合。

生产流程的名词解释

有关“生产流程”的意思解释

生产流程,是指从产品投产前一系列生产技术组织工作开始,直到把合格产品生产出来的全部过程。

生产流程分为自然过程和劳动过程。

劳动过程分为生产准备过程、基本生产流程、辅助生产流程和生产服务过程,基本生产流程又具体划分为工艺过程、检验过程和运输过程,分别由各自的工序组成。

生产流程是工业企业资金循环的第二阶段。

在生产流程中,工人借助于劳动资料对劳动对象进行加工,制成劳动产品。

因此,生产流程既是产品制造过程,又是物化劳动(劳动资料和劳动对象)和活劳动的消耗过程。

机械产品的生产流程是指从原材料(或半成品)开始直到制造成为产品之间的各个相互联系的全部劳动过程的总和。

生产代码

1.生产代码1.1.组板及生产合同管理(生产管理中心)1.1.1.合同主工序代码(待确定)中文简称:合同主工序码英文名称:MAIN BACKLOG CODE英文缩写:代码定义:工艺路径中的主要加工结点。

代码构成:各项定义:代码内容:A:工艺路径中的主要加工节点注:延用原有代码结构,并增加宽厚板相关工序。

1.1.2.全程工序码(生产管理中心)中文简称:全程工序码英文名称:WHOLE WORKING PROCEDURE CODE 英文缩写:代码定义:合同的单个加工工序。

代码名称:代码构成:各项定义:内容:A:主工序代码(已独立定义)B:工序代码当A=1时(合同投入前管理主工序)当A=S时(炼钢工序)当A=T或Q时(热轧工序)当A=9时(合同产出后管理主工序)1.1.3.中文简称:合同主工序码英文名称:MAIN BACKLOG英文缩写:代码定义:标志合同从原料到成品所经过的所有主工序结点序列。

代码构成:各项定义:代码内容:合同从“合同投入前管理主工序→炼钢主工序→厚板主工序→合同产出后管理主工序”结点序列。

注:沿用原有代码结构。

1.1.4.子工序途径码(生产管理中心)中文简称:小工序代码英文名称:PRODUCTION ROUTE CODE英文缩写:代码定义:合同加工路径中的某个小工序代码。

表示厚板从炼钢到形状合格间所通过的工序(工序、场所),按作业工序顺序将代码并列运用。

通常工序按照制造规格决定,在组板设计命令形成时产生,根据炼钢、厚板的操作实绩和操作状况可追加工序。

代码构成:各项定义:代码内容:A:加工阶段代码B:作业工序/作业场所当A=G(板坯生产阶段)当A=H或L(轧制生产阶段)1.1.5.全程途径码(生产管理中心)中文简称:全程途径码英文全称:WHOLE BACKLOG英文简称:代码定义:标志合同从原料到成品所经过的所有加工和管理工序的序列。

代码构成:各项定义:代码内容:代码参考配置值注:沿用原有代码结构。

化工流程中各类代码解析

化工流程中各类代码解析下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!化工流程中各类代码解析一、代码类型在化工流程中,常见的代码类型包括:1. 工艺流程图代码:用于表示化工生产过程中各个单元操作和设备之间的连接关系和物料流向。

mps批次命名规则

mps批次命名规则

MPS(制造资源计划)的批次命名规则通常由公司内部制定,用于标识和区分不同批次的产品或物料。

以下是一个示例的批次命名规则:

1. 批次编号:由字母和数字组成,用于标识不同的生产批次。

例如,A001、B005等。

2. 生产日期:用YYYYMMDD的格式表示,例如表示2023年3月17日。

3. 产品代码:用于标识生产批次所涉及的产品。

通常由数字和字母组成,例如P001、Q005等。

4. 供应商代码:用于标识生产批次所采购的原材料或组件的供应商。

例如,S01表示供应商A,S02表示供应商B。

5. 生产车间代码:用于标识生产批次在哪个车间进行生产。

例如,C01表示车间一,C02表示车间二。

6. 质量等级:用于标识生产批次的质量标准或等级。

例如,Q1表示一级质量,Q2表示二级质量。

根据实际需要,公司可以自行添加其他字段或调整现有字段的顺序和格式。

重要的是确保批次命名规则的清晰、一致和易于理解,以便于跟踪和管理生产批次。

sap工序标准文本码

sap工序标准文本码一、概述SAP工序标准文本码是SAP系统中用于标识和描述生产工序的代码系统。

它为生产过程中的各种工序提供了统一的标识符和描述,方便了生产管理、质量控制和成本核算等操作。

本文档旨在为使用SAP 系统的企业提供关于工序标准文本码的详细说明和指导。

二、编码规则SAP工序标准文本码的编码规则是按照一定的规则对工序进行分类和标识。

通常情况下,编码规则包括以下要素:1. 类别代码:用于区分不同类型的工序,如生产、物流、质量控制等。

2. 工序代码:用于标识具体的生产工序,如装配、焊接、检测等。

3. 序号:用于区分同一类工序中的不同实例。

4. 其他辅助信息:根据实际需求,可添加其他相关要素。

编码规则的制定应遵循唯一性、简洁性、可读性和扩展性的原则,以确保编码的稳定性和可维护性。

三、文本码管理工序标准文本码的管理应遵循以下步骤:1. 确定编码规则,并制定相应的管理制度和流程。

2. 设立专门的管理机构或指定专人负责文本码的申请、分配、维护和更新等工作。

3. 建立文本码管理系统或使用信息化工具进行管理,以提高管理效率和准确性。

4. 定期对文本码进行审核和更新,以确保其符合实际生产需求和市场变化。

四、文本码应用在SAP系统中,工序标准文本码的应用包括但不限于以下方面:1. 创建生产订单时,根据实际工序选择相应的文本码进行关联。

2. 进行物料管理时,根据文本码进行物料的分类和跟踪。

3. 进行质量控制时,根据文本码进行不合格品的处理和追溯。

4. 进行成本核算时,根据文本码了解生产过程中的成本结构和变动情况。

为了提高应用效率,企业应加强对员工的技术培训,使其了解文本码的含义和用法,并在实际操作中加以应用。

同时,建立相应的管理制度和流程,以确保文本码使用的规范性和准确性。

五、文本码维护与更新为了适应市场变化和生产需求的变化,需要对工序标准文本码进行定期维护和更新。

具体包括:1. 定期审核现有文本码的合理性和适用性,对不合适的文本码进行调整或删除。

trc含义 管道及仪表流程-概述说明以及解释

trc含义管道及仪表流程-概述说明以及解释1.引言1.1 概述在工程和制造领域中,TRC是一个常见的术语,它代表了"工程技术评审委员会"(Technical Review Committee)的缩写。

TRC实际上是一个由专业人士组成的委员会,旨在进行对工程项目、设计方案或技术方案的评审和审核。

通过TRC的评审,可以确保项目的质量和可靠性,同时也可以减少潜在的风险和问题。

管道和仪表是工程中非常重要的组成部分,它们承载着流体的传输和监测功能。

管道流程涉及到流体在管道中的运输和分配,而仪表流程则是通过各种传感器和仪表设备对流体进行监测和控制。

这两个流程的有效运行对于工程项目的成功至关重要。

本文将深入探讨TRC的含义、管道流程和仪表流程的相关内容,以帮助读者更好地理解和应用这些概念。

通过对TRC以及管道和仪表流程的综合介绍,我们希望读者能够对工程项目的评审和流程控制有更深入的认识,从而提高工程项目的质量和效率。

1.2 文章结构文章结构部分的内容如下:文章结构部分主要介绍了本文的布局和组织形式。

本文分为引言、正文和结论三个部分。

在引言部分,将对该主题进行概述,介绍本文的结构和目的。

接着在正文部分,将分别探讨TRC的含义、管道流程和仪表流程。

最后在结论部分,总结TRC的重要性,探讨管道及仪表流程之间的关联,并展望未来发展。

通过以上部分的布局,读者可以清晰地了解本文的整体结构和内容安排,有助于更好地理解和阅读文章。

1.3 目的本文的目的主要包括以下几点:1. 介绍和解释TRC的含义,帮助读者更好地理解和掌握相关概念,从而为后续的管道及仪表流程内容打下基础。

2. 探讨管道流程和仪表流程在工业生产中的重要性和应用,分析其在生产过程中所起到的作用和影响,以及如何提升其效率和精准性。

3. 强调TRC、管道流程和仪表流程之间的关联性,传达它们在工业生产中的密不可分的关系,以期为读者深入了解和运用这些概念提供有益的参考和指导。

生产代码

1.生产代码1.1.组板及生产合同管理(生产管理中心)1.1.1.合同主工序代码(待确定)中文简称:合同主工序码英文名称:MAIN BACKLOG CODE英文缩写:代码定义:工艺路径中的主要加工结点。

代码构成:各项定义:代码内容:A:工艺路径中的主要加工节点注:延用原有代码结构,并增加宽厚板相关工序。

1.1.2.全程工序码(生产管理中心)中文简称:全程工序码英文名称:WHOLE WORKING PROCEDURE CODE 英文缩写:代码定义:合同的单个加工工序。

代码名称:代码构成:各项定义:内容:A:主工序代码(已独立定义)B:工序代码当A=1时(合同投入前管理主工序)当A=S时(炼钢工序)当A=T或Q时(热轧工序)当A=9时(合同产出后管理主工序)1.1.3.中文简称:合同主工序码英文名称:MAIN BACKLOG英文缩写:代码定义:标志合同从原料到成品所经过的所有主工序结点序列。

代码构成:各项定义:代码内容:合同从“合同投入前管理主工序→炼钢主工序→厚板主工序→合同产出后管理主工序”结点序列。

注:沿用原有代码结构。

1.1.4.子工序途径码(生产管理中心)中文简称:小工序代码英文名称:PRODUCTION ROUTE CODE英文缩写:代码定义:合同加工路径中的某个小工序代码。

表示厚板从炼钢到形状合格间所通过的工序(工序、场所),按作业工序顺序将代码并列运用。

通常工序按照制造规格决定,在组板设计命令形成时产生,根据炼钢、厚板的操作实绩和操作状况可追加工序。

代码构成:各项定义:代码内容:A:加工阶段代码B:作业工序/作业场所当A=G(板坯生产阶段)当A=H或L(轧制生产阶段)1.1.5.全程途径码(生产管理中心)中文简称:全程途径码英文全称:WHOLE BACKLOG英文简称:代码定义:标志合同从原料到成品所经过的所有加工和管理工序的序列。

代码构成:各项定义:代码内容:代码参考配置值注:沿用原有代码结构。

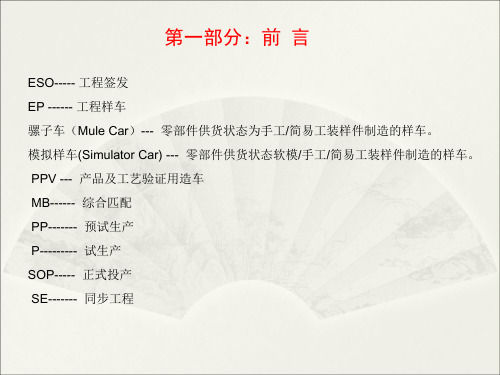

最详细的整车开发流程

设计 发布

工艺验证和 工程签发

控制 目标

发现商业机 会,提出新 产品需求, 提出立项 建议。对立 项建议进行 研究、评审 和筛选,明 确项目定位 并提出项目 构想 。

管理层评审 PreG8定义 的所有初始 目标,评审 并批准更新 的市场分 析、技术方 案(平台架 构方案、单 一造型方 向)、资源 获取方案、 项目综合可 行性分析, 正式启动项 目。

英文 缩写

PC

PC

CA

PA

ER

PPV

PP

P

SOP

第二部分 CPMP整车开发管理流程

CPMP整车开发流程时间模板

产品规划 PreG8 G8 概念开发 G7 G6 设计开发 G5 试制试验与认证 G4 生产准备 G3 G2 量试与投产 G1 正式投产

立项研究

项目启动

方案批准

项目批准

设计发布

工艺验证和工程签发 预试生产 试生产

使用工装零件 按照工艺要求 在总装厂的主 线上制造样车, 以完成工程的 最终验证并实 现制造系统的 早期验证。

调试整车厂 的生产设备, 检验生产工 艺,验证全 工装和工艺 条件下批量 提供的零部 件质量。

验证零部 件厂商的 爬坡能力 和整车厂 在一定节 拍下的制 造能力。

验证 批量 试生 产能 力, 投入 生产。

评审产品开发状 G5 ER 态,冻结造型,根 工程发布 据最新财务状态 正式批准整个项 完成制造可行性 目 分析,进行设计发 布

G7-G5 设计开发

G5-G4 试制试验&认证 G4 PPV 产品&工艺 验证

G4-G3 生产准备

使用100%全工装 G3 PP 零件装车,验证工 预试生产 装模具和供应商 的制造能力,完成 工程的最终验证 验证全工装和工 G2 P 和制造的早期工 艺条件下批量提 供的零部件质量 , 试生产 艺调试 测试整车厂的生 产设备,检验生产 验证零部件厂商 工艺 的爬坡能力和整 车厂在一定节拍 下的制造能力

生产工艺代码

生产工艺代码生产工艺代码是指生产过程中所使用的一套标准化的工艺操作规范和流程。

它能够确保产品的质量稳定,提高生产效率,降低生产成本,为企业的可持续发展提供有力支持。

生产工艺代码主要包括以下几个方面的内容:1. 工艺流程:工艺流程是生产过程的核心,它描述了产品从原材料采购、生产加工到最终成品的各个环节和流程。

工艺流程应该尽可能简明清晰,遵循顺序、合理布局,避免冗余工序和重复操作,以提高生产效率。

2. 操作规范:操作规范是对生产过程中各个环节进行详细描述和规定,包括设备的操作方法、工作人员的工作流程、安全措施等。

操作规范要科学合理,确保各个环节的操作正确无误,减少操作失误和事故的发生。

3. 质量控制:质量控制是生产工艺代码中十分重要的一部分,它描述了如何对产品的质量进行控制和管理。

包括原材料的验收标准、生产过程中的质量检验和质量评估方法等。

质量控制要求严格、制度完善,确保产品的质量稳定可靠。

4. 设备维护:设备维护是保障生产工艺代码实施的重要环节。

工艺代码中应该包括设备的日常保养和维护方法,定期检查和维修计划,设备故障时的处理办法等。

设备维护要及时有效,确保设备运行的稳定性和可靠性。

5. 生产数据记录:生产过程中的数据记录是评估生产工艺效果和进行质量分析的重要依据。

生产工艺代码中应该明确各个环节需要记录的数据内容、记录方式和记录频率。

生产数据记录要准确全面,为企业提供可靠的数据支持。

生产工艺代码的制定应由专业的技术人员和工艺工程师负责,结合具体的生产情况和企业需求进行制定和优化。

在编写工艺代码时,应考虑到生产设备、生产工艺和人员技术水平等因素,并经过多次反复试验和修改,确保代码的可行性和有效性。

总之,生产工艺代码是指导生产过程中各个环节的标准化操作规范和流程,它能够确保产品的质量稳定,提高生产效率,降低生产成本。

企业在制定和实施生产工艺代码时应充分考虑生产设备、技术水平和质量控制要求等因素,确保代码的科学合理性和可行性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DF:造型冻结 (2)

LF:起步生产认可 (2)

NF:后继车型 (2)

0S:零批量 (2)

SOP:批量投产 (3)

PEP:产品开发流程 (3)

B-Freigabe:采购认可 (3)

VFF:预批量认可整车 (4)

PVS :批量试生产 (4)

ME :上市 (4)

DF:造型冻结

德文全称:Design-Freeze

中文全称(建议):造型冻结

DF是PEP中紧随DE后的环节。

此环节意味着产品造型不能再更改,与造型相关的零件的规划认可和供应商定点也需要在此前一月完成,并在DMU样车上确定产品的可制造性,确定质量目标,提供项目财务状态等。

LF:起步生产认可

德文全称:Launchfreigabe

中文全称(建议):起步生产认可

LF是PEP中产品投产SOP一年前需要完成的重要环节。

它是项目批准流程中的一个重要节点,是在项目正式开始试生产之前进行的一项认可工作,以检查是否具备起步试生产的条件。

LF要求从市场、产品和生产方面都为起步生产做好准备。

前提条件列举如下:

- 市场方面要准备好产品介绍;

- 造型方面需要通过“配色委员会Farbkommission”确定车型颜色、内饰面料等;

- 产品方面要完成细节构造、采购认可B-Freigaben、申请起步生产认可的车辆清单等。

NF:后继车型

德文全称:Nachfolger

中文全称:后继车型,也指继任者

后继车型一般是一款将替代目前某现生产车型的新车型。

从报批流程看,需在项目的各个里程碑节点(例如:KE, BF, LF)多次上报PSK,获得批准后才能开展下一阶段工作。

0S:零批量

德文全称:Null-Serie

中文全称:零批量

0S是PEP中批量投产SOP前的最后一次总演习。

它按照计划的批量投产的速度和节拍进行生产,以发现批量投产条件下可能出现的问题。

启动0S的前提条件列举如下:

- PVS中发现的问题和产品审核发现的缺陷的整改措施得到落实;

- 完成特殊零件外的零件的工程样件认可BMG;

- 在生产现场验收生产操作工具

- 提出0S样车清单;

- 开始0S样车的质保路试。

SOP:批量投产

德文全称:Start of Production

中文全称:批量投产,启动批量生产

进行批量投产的前提条件列举如下:

- 完成所有零件的工装样件认可,特别是安全气囊软件的认可;

- 上市所需的产量获得批量计划认可;

- 有足够的零件用于生产上市和满足生产起步曲线所需的车辆;

- 确认生产起步曲线;

- 通过集团验收试车KAF;

- 达到批量生产的质量目标。

PEP:产品开发流程

德文全称:Produkt Entstehungsprozess

中文全称:产品形成过程、产品诞生过程、产品开发流程

PEP指德国大众集团制订的统一的未来产品形成过程手册。

各品牌或针对具体车型项目,可以在此基础上对流程描述或进度计划做个别调整。

在一定的过渡期后,德国大众集团将与各品牌一起对此流程进行年度修订。

目前,德国大众将产品开发流程分为以下重要环节:

PM产品使命, PP项目前提, PD产品定义, PF项目可行性, KE方案决策, DE造型决策, DF造型冻结, BF采购认可, LF生产起步认可, VFF预批量认可, PVS试生产认可, 0S零批量, SOP 投产。

上海大众迄今的项目一般从PF节点开始。

此前的环节都算作PF的准备阶段

B-Freigabe:采购认可

德文全称:Beschaffungsfreigabe

中文全称:采购认可

按照1999-06版本的PEP,BF是一个项目的里程碑。

从这一时间点起,高额的资金投入开始启动,以采购生产制造所需的材料设备。

为使项目领导组颁发采购认可需完成下列工作任务:

- 总成图纸及其相关的单件图纸通过实物检验;

- 环保目标的实现性获得确认;

- 产品原材料的实验数据及其可回收型数据得到验证;

- 完成了工艺材料(一次性材料)和工作过程的详细规划;

- 规划的过程流程和布局得到了检验和认可。

采购认可按零件颁发,其先后顺序取决于下列因素:

- 设计所需时间长短(如:专用模具或设备控制系统)

- 制造所需时间长短(如:生产线的制造、模具、特定检验设备)

每个零件获得采购认可的日期记录在零件明细表中。

按照2007-09-14版本PEP,BF是PEP中造型冻结后的第一个环节。

在这个环节,主要是造型数据更改被完全冻结,并完成造型相关零件的B-Freigaben(包括零件几何尺寸数据和原料和采购认可零件清单),并开始与造型相关的零件模具的制造,并提前两月完成第一辆样车。

VFF:预批量认可整车

德文全称:Vorserien-Freigabe-Fahrzeug

中文全称(建议):预批量认可整车

VFF是PEP中起步生产认可LF后的一个环节。

上海大众从Lavida项目开始引入VFF环节。

VFF主要是要通过对预批量整车进行验收试车确定预批量整车状态,为下一个环节批量预生产PVS做好准备。

过去,在PVS车之前,只有由供应商提供的非批量零件制作的试制样车,用以达到造型和试验功能的需求。

它是PVS的预演,目的在于通过用批量试模零件装车对生产设备和工艺进行优化,并检验批量模具零件的匹配情况以及尺寸稳定性,以及供应商的准备状态,以便尽早发现问题、解决问题,确保零件在PVS时能够达到3分,且批量生产起步时的加工成熟度有所提高。

VFF 车辆仅作为新车型起步的第一个阶段,后续阶段生产的车辆相应称作为PVS车、0S车以及批量生产车。

VFF车是介于Prototyp和PVS的中间状态,可作为:技术开发部门的试验用车(底盘、总拼、电器、声学等)、质保跑车(15万公里)、销售或市场部的展示用车。

PVS :批量试生产

德文全称:Produktion-Versuchs-Serie

中文全称:批量试生产,生产试制批量

PVS是PEP中的一个重要环节。

ME :上市

德文全称:Markteinführung

中文全称:上市

ME是PEP中的最后一个环节,指将批量投产的产品正式推向市场,通过经验商网络销售给最终用户。

它是在零批量0S前进行的试验性生产,是批量投产的预演练,以检验原计划的批量投产过程是否符合技术、物流和质量的要求,提前发现问题,列出问题清单,并在零批量0S,最迟在批量投产前解决发现的问题。

这个环节要求准备完整的技术资料,对各个零件的状态进行记录和存档。

PVS样车上使用的单个零件的检测分值要达到3分,并开始PVS样车的质保路试。

PVS阶段生产的整车是

不允许出售的,只能用来做进一步的分析和质保路试。

D-F(Freigabe):投产(使用)批准书

德文全称:Disposition-Freigabe

中文全称:投产(使用)批准书

对零部件开发工作完成的认可。