引线键合强度BPT试验分析

引线键合强度BPT试验分析

一、 引盲 引 线键 合工 艺具 有高 可靠 性, 高品 质 ,工 艺成 熟, 操作 简单 ,成 本低 廉等优点,目前广泛应用于微电子封装领域。在世界半导体元器件行业 中,90%采用引线键合技术。引线键合的质量、可靠性直接决定了微器 件、组件的性能和寿命。引线键合工艺可分为:热压焊、超声波焊和热声 焊等 3种 工艺 .其中 热卢 焊集 中了 前两 种焊 接的特 点因 而在 现代 引线 连接 中 占主流。 引 线键 合实 质卜 还是 金属 链合 。两 种 金属 在摩 擦力 作用 下发 牛了 强烈 的 塑性 流动 ,为 纯 净金 属表 面之 间的 接 触创 造了 条件 。 而加 热台 和劈 刀的 温 升以 及高 频振 动 ,则 又进 一步 造成 了 金届 晶格 上原 子 的受 激活 状态 。因 此,当有共价健性质的金属原子互相接近到以纳米计的距离时。就有可能 通过 公共电 子形成 了原子 问的电 子桥 ,金属 “键合 ”完成 . =、撩声焊接工艺 热声焊接原理:用负高压电火花( EF0) 使金属丝端部熔成球形,在芯 片焊 盘上 加热 加压 加超声 ,使 接触 面产生 塑性 变形 并破 坏界面 的氧 化膜 . 使其 活性化 。通 过接触 面两金 属之间 的扩 散结合 而完成 球焊一 第一 焊点: 然 后焊头通过复杂的i 维移动到达集成电路底座的外引线的内引出脚,再加 热加压加超 声完成楔焊一第二 焊点。 热声焊接由于机械左膜更为充分,金 属的扩散在整个界面上进行,首先在广泛的接触面上分散地形成了扩散地 核心.然后首先在超声振动方向上形成合金层。并逐渐生长,最终合金层 扩及整个接触面。 引 线键 合的 稳定 性将 决定 封装 成品 的 好坏 ,所 以获 得优 良的 焊线 品质 就变 得非 常的重 要, 而引线 键合 除了焊 丝成球 外. 焊线路 径稳 定性与 焊线 完 之后 的张 力也是 非常 重要的 。直 接影响 到后续 的可 靠性问 题。 本文通 过试 验 分析引 线键合拇 力及断裂方 式的各种 影响因素 。以提高引 线键合强 度。 三、 试验数 据和圈 裹

引线键合的失效机理及分析

第6期2017年12月微处理机MICROPROCESSORSNo.0Dec.,2017引线键合的失效机理及分析贺玲,刘洪涛(中国电子科技集团公司第47研究所,沈阳110032)摘要:随着电子封装系统的发展,封装系统对可靠性及使用寿命的要求不断提高。

引线键合作 为半导体后道工序中的关键工序,在未来相当长一段时间内仍将是封装内部链接的主流方式。

引线键 合工艺的可靠性是半导体器件可靠性的一个重要组成部分,尤其对电路的长期可靠性影响很大,据国 外的统计数据显示键合系统的失效占整个半导体器件失效模式比例的25%耀30%。

严格控制器件的生 产工艺环境以及引线的键合工艺质量尤为重要。

针对单芯片集成电路加工过程中遇到的键合失效模 式,对过程进行分析,找出引线键合失效的原因,提出了改善方法。

关键词:引线键合;失效机理;稳定性;可靠性;失效模式;断裂DOI编码:10.3969/j.issn.l002-2279.2017.06.004中国分类号:TN43 文献标识码:B文章编号:1002-2279-(2017)06-0017-04Failure Mechanism and Analysis of Wire BondingHe Ling,Liu Hongtao(The 47th Research Institute o f China Electronics Technology Group Corporation,Shenyang 110032,China)Abstract:With the development of electronic packaging system,the requirements for reliability and service life are continuously increased.As the key process of semiconductor post process,wire bonding will still be the mainstream way of packaging internallinks for a long time to come.The reliability of wire bonding process is an important part of the reliability of semiconductor devices,especially influencing the long term reliability of circuit heavily,and according to the foreign statistical data,it shows that the failure rate of the bonding system accounts for 25%耀30%of the failure mode of the whole semiconductor device.It is very important to control the manufacturing process and the wire bonding process quality.According to the bonding failure modes encountered in the process of single chip integrated circuits processing,the process is analyzed,so as to find out the reason of wire bonding failure,and to propose improvement methods.Key words:Wire bonding;Failure analysis;Stability;Reliability;Failure mode;Fracturei引言半导体集成电路引线键合是集成电路封装中的 一个非常重要的环节,引线键合的好坏直接影响到 电路使用后的稳定性和可靠性[1]。

集成电路封装中的引线键合技术

学员作业课程名称:集成电路封装与测试作业内容:集成电路封装中的引线键合技术任课教师:张江元学员姓名:蒋涛学员学号: 511412130所在班级:集成电路工程教师评分:集成电路封装中的引线键合技术【摘要】在回顾现有的引线键合技术之后,文章主要探讨了集成电路封装中引线健合技术的发展趋势。

球形焊接工艺比楔形焊接工艺具有更多的优势,因而获得了广泛使用。

传统的前向拱丝越来越难以满足目前封装的高密度要求,反向拱丝能满足非常低的弧高的要求。

前向拱丝和反向拱丝工艺相结合,能适应复杂的多排引线健合和多芯片封装结构的要求。

并具体以球栅阵列封装为例,介绍了检测手段。

不断发展的引线健合技术使得引线健合工艺能继续满足封装日益发展的要求,为封装继续提供低成本解决方案。

【主要内容】1. 引线键合工艺1. 1 楔形焊接工艺流程1. 2 圆形焊接工艺流程1. 3 主要工艺参数介绍1.3.1 键合温度1.3.2 键合时间2. 引线键合材料2. 1 焊线工具2. 2 引线材料3. 引线键合线弧技术3. 1 前向拱丝3. 2 反向拱丝4. 键合质量的判定标准4. 1电测试4. 2 边界扫描检测4. 3 X射线测试5. 小结参考文献1. 引线键合工艺在IC封装中,芯片和引线框架(基板)的连接为电源和信号的分配提供了电路连接。

有三种方式实现内部连接:倒装焊、载带自动焊和引线键合。

虽然倒装焊的应用增长很快,但是目前90%以上的连接方式仍是引线键合。

这个主要是基于成本的考虑。

虽然倒装焊能大幅度提升封装的性能,但是过于昂贵的成本使得倒装焊仅仅用于一些高端的产品上。

事实上对于一般产品的性能要求,用引线键合已经能够达到,没有必要使用倒装焊引起额外的成本增加。

对于封装厂商来说,使用倒装焊意味着目前传统的引线键合、模塑设备的淘汰,需要引入新的倒装焊设备,这个投资是非常巨大的。

传统的封装尺寸比较大,因而引线键合所使用的线的直径比较大,线弧也比较高,一般在150m~250m之间。

双键合点破坏性引线键合拉力试验误差

双键合点破坏性引线键合拉力试验误差摘要:在双键合点破坏性拉力试验中,吊钩位置及引线的弧线高度会直接影响测量结果,但在GJB 548A中对此并未作出严格的规定。

基于此,本文就以上两因素对测量值大小的具体影响进行了讨论,并针对不同的情况提出了相应的改进措施。

分析表明,当放置吊钩位置的误差为±10%时,同时当吊钩与两边引线的夹角均为120度,由此所造成的测量偏差为-5~0%,但当两引线间的夹角减小至100度时,测量偏差将达20~29%。

可利用带标尺的目镜控制吊钩的位置,同时建议将测试完成后两引线间的夹角大小作为一测试的参数,从而可在一定程度上减小测量的误差,并使得不同测试结果具有直接的可比性。

关键词:破坏性键合拉力试验;键合强度;测量误差1 引言键合强度的大小是衡量引线键合质量的重要标准之一。

具有高键合强度的引线在实际使用过程中承受各种机械运动而产生应力的能力更强,因而器件的可靠性也就更高。

在GJB 548A"微电子器件试验方法和程序"中涉及检测键合强度的大小及分布的有方法201lA(破坏性键合拉力试验)和方法2023A(非破坏性拉力试验)[1],从而为引线键合强度的测试提供了相对统一及严格的试验方法和程序。

而其中双键合点引线拉力的破坏性试验由于其良好的可操作性,已成为目前最重要的键合质量检测手段之一。

但应当指出,在双键合点引线拉力试验中,由于检测的结果与吊钩所处的位置以及所测引线的弧线高度密切相关,测试值与实际键合强度的大小具有较大的差别。

基与此,本文讨论了当前双键合点引线拉力试验中所存在问题,分析了吊钩所处的位置及引线弧线高度对测试结果的影响,并有针对性地提出了相应的改进措施。

2 影响双键合点引线拉力测试结果的因素2.1 吊钩位置对键合强度测量值的影响对双键合引线拉力试验而言,较理想的测试条件是试验过程中吊钩与其两边的引线均呈120度角分布,只有这样才可以保证施加的力与吊钩两边引线所受到的拉力相等。

基于耦合信号包络分析的引线键合点剪切强度识别方法研究

d c y o e T e wa eo e t r s w r e t ce r m e c h s f o e n eo e f r f r e o d s e r sr n h e a n . h v f r f au e e e x r t d fo m a a h p a e o n e v l p u t r b n h a t g o h et

理不 同 , 其波 形特 征也 必 然 不 同 。此 外 , 电压 和 电流 从

1 检 测 方 法 原 理

.

压 电换 能器 是 引线 键 合 系 统 的关 键 设 备 , 由于其 核 心构 件压 电 晶体 的双 向压 电效 应 , 得 换 能 器 既 是 使

一

个执 行器 , 具有传 感 器 的功能 。首先 , 于压 电晶 也 基

Ke o d :wr od lao i e c cl in ; etr et ci ; r c a cmp nn n l i P A) b n yw r s i b n ;u rsnc l t a s a f ue x at n pi i l o o et ay s( C ; od e t e r gl a r o i np a s

F N —e ,ME i - n E G Wuw i NGQn f g ge

( .Sho o ca i l n l tcl nier g Z ei gO enU i r t, h uh n3 60 , hn 1 col f Mehnc dEe r a E gne n , hj n ca nv sy Z osa 10 0 C ia aa ci i a ei 2 u r ao h oyadB aigIstt, ia i t gU i ri , in7 0 4 ,C ia .L b ct nT er n er ntue X ’nJ o n n esy X h 10 9 hn ) i i n i ao v t

提高引线键合的可靠性研究

提高引线键合的可靠性研究作者:吴毓颖来源:《中国科技纵横》2018年第04期摘要:本文详细介绍了引线键合的方式,以及各类键合方式的质量控制点,通过拉力破坏试验对现有键合能力进行评估。

随着微波产品的工作频率越来越高,引线键合的稳定性问题也愈发突出,针对这些情况,通过正交试验,得出了基板化学镀的工艺参数,减少基板表面金层对引线键合强度的影响,提高引线键合强度。

关键词:引线键合;可靠性;正交试验中图分类号:TN405.96 文献标识码:A 文章编号:1671-2064(2018)04-0068-021 概述目前有源相控阵雷达是当今世界上雷达研制和发展的主流。

在有源相控阵雷达中,高性能、高可靠、低成本的收发组件是重要的技术关键,图1为相控阵雷达T/R组件。

这些微波组件在复杂苛刻的环境中,要保持稳定的性能与良好的状态,电气性能的可靠性是重中之重。

微互连技术是为了实现芯片与基板电极之间电气连接,是微组装过程中非常重要的环节。

只有电路的完好连接,才能实现整个组件的电性能。

2 引线键合强度芯片电极与基板电极的微互连方式主要有三种:引线键合WB(wire bonding)、载带自动焊TAB(tape automated bonding)、倒装芯片连接FC(flip chip)。

在上述三种连接方式中,引线键合是最常用的微互连方式,引线键合又可分为球焊(ball bonding)和楔焊(wedge bonding)二种。

为了有利于微波传输,我们采用楔焊方法实现芯片与基板电极间的低弧度短线连接,采用的楔焊引线材料是金丝。

引线是芯片内部电路与外部电路实现电、热连接的通道,键合点不断承裁着电和热的冲击。

引线键合的质量用键合强度的大小来衡量,键合强度越大,说明键合质量越好,可靠性越高。

而影响引线键合强度的因素有很多,比如基板表面金层的洁净度,基板表面再金属层的厚度、引线键合机的工艺参数设置等。

在微组装的过程中,我们对引线键合强度设置了质量控制点,利用拉力测试仪对微波组件的引线进行破坏性拉力测试,以检测引线键合强度,并记录下数据。

IC封装中引线键合互连特性分析

ChinalntegratedCircult1、引言随着集成电路(IC)工作频率或速度不断提高以及产品小型化的要求,封装成为高频集成电路设计的瓶颈,它在信号完整性、损耗等多方面影响电路的特性。

芯片与引线框架的互连技术是IC封装中极为关键的工艺步骤。

虽然目前已经开发了很多新的互连结构,例如互连点、凸点、按键结构、弹簧结构和柱状结构等,但是IC市场上引线键合技术因为其低成本和可靠的制造技术仍占主要地位[1][2]。

IC发展对引线键合技术的挑战日益增大,尤其是在高速电子产品和射频(RF)产品上,因此,人们越来越关心封装键合线的高频性能[3] ̄[7]。

本文主要研究了键合线的Spice模型和模型参数提取方法,建立了单个键合线的!型等效电路,给出了根据二端口S参数提取键合线等效电路模型中的R、L和C参量值的方法。

为了去除测试结构对键合线的影响,准确地获得键合线的S参数,在电路仿真和测试中使用了去嵌入(de-embedding)技术。

最后设计了一个简单的低成本的测试结构,比较验证了仿真分析结果。

东南大学集成电路学院周燕南通大学专用集成电路设计重点实验室孙玲景为平IC封装中引线键合互连特性分析*摘要:研究了芯片封装中键合线的建模和模型参数提取方法。

根据二端口网络参量,提出了单键合线的"型等效电路并提取了模型中的R、L和C参量。

最后,设计出一个简单、低成本的测试结构验证了仿真分析结果。

关键词:封装,键合线,建模,参数提取,去嵌入CharacterAnalysisofBond-WireinICPackageZHOUYan[1],SUNLing[2]JINGWeiping[2](1.SchoolofIntegratedCircuit,SoutheastUniversity,210096Nanjing,China2.JiangsuProvincialKeyLabofASICDesign,NantongUniversity,226007,China)Abstract:TheobjectiveofthispaperwastopresentapreparatoryinvestigationofmodelingofICpackagesforchip-packageco-design.Theworkwasfocusedonthemodelingandparameterextractionmethodsofbond-wires.Basedontwo-portparameters,alumped#-typeequivalentcircuitforasingle-bond-wirewaspresentedandtheR,L,andCparametersofthebond-wirewereextracted.Finally,asimpleandlowcostteststructurewasdesignedandmadeforvalidationoftheparameterizedmodel.Keywords:Package;Bond-wire;Modeling;Parameterextraction;De-embedding*基金项目:江苏省高新技术资助项目(BG2005022),南通大学自然科学基金资助项目(05Z115)55http://www.cicmag.com(总第90期)2006·11·(总第90期)http://www.cicmag.com2、键合线模型目前,全波分析方法被广泛应用在互连结构建模中。

键合强度测试(两篇)

引言概述:键合强度测试是一项重要的测试方法,用于评估材料或组件的连接质量。

本文旨在深入探讨键合强度测试的基本概念、测试方法、影响因素以及测试结果的分析和解读。

正文内容:1.测试方法1.1金属材料的拉伸试验1.1.1准备测试样品,并确保其尺寸符合标准规定1.1.2将样品在拉伸试验机上夹持,并逐渐施加拉力1.1.3记录拉伸过程中的载荷和位移数据1.1.4分析载荷位移曲线图以确定材料的抗拉强度和断裂强度1.2粘接剂材料的剪切强度测试1.2.1准备测试样品,并确保其尺寸符合标准规定1.2.2在测试机上夹持样品,并施加剪切力1.2.3记录剪切过程中的载荷和位移数据1.2.4根据载荷位移曲线图确定粘接剂的剪切强度和剪切模量2.影响因素2.1材料的性质2.1.1材料硬度2.1.2材料的表面粗糙度2.1.3材料的化学成分2.2连接方法2.2.1焊接2.2.2胶粘2.2.3螺栓连接2.2.4紧固件连接2.3温度和湿度环境2.3.1高温环境对键合强度的影响2.3.2湿度环境对键合强度的影响2.4连接面积和形状2.4.1连接面积的大小和形状对键合强度的影响2.5应变速率2.5.1不同应变速率下键合强度的变化3.测试结果分析和解读3.1强度参数的计算和评估3.1.1抗拉强度3.1.2剪切强度3.1.3断裂强度3.1.4剪切模量3.2结果的比较和对比3.2.1不同材料的键合强度比较3.2.2不同连接方法下的键合强度对比3.2.3不同环境条件下的键合强度差异3.3结果的解释和应用3.3.1根据测试结果评估连接质量的可靠性3.3.2为材料和连接方法的选择提供依据和指导4.结果的可靠性和误差分析4.1数据采集和处理的误差4.2测试设备和环境对结果的影响4.3样品制备和处理的误差5.发展趋势和未来研究方向5.1精确度和可重复性的改进5.2新的测试方法和技术的开发5.3更多基于应力应变分析的创新研究总结:键合强度测试是一项重要的测试方法,用于评估材料或组件的连接质量。

功率器件引线键合参数研究

功率器件引线键合参数研究目录摘要: (2)1 引言 (2)2 功率器件引线键合工艺 (2)2.1 键合材料 (2)2.2 键合方式 (3)2.3 键合检验 (3)2.4 功率器件 IGBT 引线键合方式 (4)3 键合单因素对键合剪切力的影响 (5)3.1 超声功率对焊点剪切力的影响 (6)3.2 键合压力对第一焊点、第二焊点剪切力的影响 (7)3.3 键合时间对第一焊点、第二焊点剪切力的影响 (9)4 键合多因素正交试验及分析 (10)4.1 正交试验及极差分析法 (10)4.2 正交试验及极差分析结果 (10)5 结论 (12)摘要:引线键合作为芯片封装的关键工艺,其键合质量直接影响器件性能。

功率器件普遍采用粗铝丝超声楔形键合,对芯片区域第一键合点和第二键合点键合工艺参数进行了系统研究,并以剪切力作为衡量键合质量的方法,采用单因子分析法,研究各个参数对键合点强度的影响,利用正交试验方法,确定最优参数,并比较两类键合点的差异,为该领域引线键合工艺参数设定提供参考。

1 引言随着能源利用与环境不断地向可持续性方向发展,功率器件在各类能源系统中的应用越来越广泛。

绝缘栅双极型晶体管(IGBT)具备众多优点,且在高压、大电流方面具有极大的发展潜力,因此被广泛应用于多种行业。

由于功率器件要耐高电压大电流,引线键合的键合点质量直接影响 IGBT 模块的可靠性,因此提高IGBT 引线键合强度,降低引线脱落的概率,有助于提高器件的稳定性和寿命,键合参数优化、材料选择、键合工具的正确使用是提高键合可靠性的主要途径,其中最关键的是键合参数的优化。

本文结合功率器件自身特性,研究多键合点情况下芯片区域第一键合点和第二键合点参数特征,通过测试键合点的剪切力,研究键合参数与键合质量的关系。

首先采用单因子法,分别对不同因素进行研究,确定出各因素的水平,然后使用正交试验法得出最佳键合参数组合,并对比第一键合点和第二键合点的差异。

引线键合工艺介绍及质量检验

引线键合工艺介绍及质量检验引线键合工艺是一种广泛应用于电子元器件制造的连接技术,它通过金属引线的熔融连接实现芯片与外部电路的连接。

这种工艺具有高可靠性、低成本、高生产效率等优点,因此在电子产业中得到广泛应用。

本文将详细介绍引线键合工艺的过程、质量检验方法及其应用实例。

准备:包括芯片贴装、引线框架设计、选择合适的引线材料和键合设备等。

键合:通过加热或超声波能量使金属引线与芯片和外部电路键合。

检测:对键合后的产品进行外观和功能性检测。

封装:将检测合格的产品进行封装,以保护其内部电路并提高可靠性。

质量检验是保证引线键合工艺成品质量的重要环节。

以下是一些建议的质量检验步骤和方法:外观检测:通过目视或显微镜检查产品外观,判断是否有键合不良、毛刺、断线等问题。

功能性检测:利用检测仪器进行电气性能测试,确保产品在规定范围内正常运行。

X光检测:利用X光无损检测技术对产品内部结构进行观察,以发现潜在的内部缺陷。

可靠性测试:进行环境试验、寿命测试等,以评估产品的长期性能和可靠性。

微处理器封装:在微处理器封装中,引线键合工艺用于将芯片与外部电路进行连接,以确保微处理器能够正常工作。

传感器制造:在传感器制造中,引线键合工艺用于将敏感元件与信号处理电路进行连接,以提高传感器的精度和可靠性。

医疗设备制造:在医疗设备制造中,引线键合工艺用于将电子元件与医疗器械进行连接,以确保医疗器械的安全性和有效性。

引线键合工艺作为电子元器件制造中重要的连接技术,具有不可替代的地位。

通过对其工艺过程的了解和对其质量检验方法的掌握,有助于提高电子元器件制造的整体水平和产品的可靠性。

随着科技的不断发展,我们有理由相信,引线键合工艺将继续在未来的电子产业中发挥重要作用。

超声引线键合点是指通过超声波振动将金属导线与芯片或基板连接起来的连接点。

超声引线键合点的形态包括圆形、椭圆形、扁平形等,其中圆形是最常见的形态。

超声引线键合点的形态受多种因素影响,如键合工艺参数、金属导线材料、芯片或基板材料等。

第二讲微系统封装技术-引线键合

• 贴片:Die Bonding • 引线键合:Wire Bonding

贴片

• 贴片工艺:将芯片通过焊料或胶贴装到 金属引线框架上使芯片与引线框架固连 的过程。

表列举常用贴片用胶的性能;

优 点

名 称 酚酰树脂类[Phenolics] 聚胺脂类 [Polyurethanes 聚酰胺树脂类 [Polyamides] 聚酰亚胺类 [Polyimides] 有机硅树脂类 [Silicons] 连接强度非常高 返工容易 返工容易 大多数用于结构连接,固化 温度较高,有一定腐蚀性. 不适用高于120℃,较高放 气率,易分解。 较高的吸湿性及放气性当组 件暴露在高湿气氛中,电绝 缘性变化 固化温度高,需溶剂作为载 体。中-低连接强度 温度膨胀系数高, 腐蚀性浸析性和放气 性,与粘结剂固化温度有关 低放气性• 在潮湿或温度上 升 150℃],连接强度降低。

白斑:Au2Al

键合强度(破坏性键合拉力试验)

试验条件 引线成分 和直径 结构 最小键合强度N 密封前 A A A A A A A B Al 18μ m Au 18μ m Al 25μ m Au 25μ m Al 32μ m Au 32μ m Al 33μ m Au 33μ m Al 38μ m Au 38μ m Al 50μ m Au 50μ m Al 76μ m Au 76μ m 各种规格 引线 引线 引线 引线 引线 引线 引线 倒装片 0.015 0.02 0.025 0.03 0.03 0.04 0.03 0.04 0.04 0.05 0.054 0.075 0.12 0.15 0.05×键合数 密封后 0.010 0.015 0.015 0.025 0.02 0.03 0.02 0.03 0.025 0.04 0.04 0.054 0.08 0.12

内引线破坏性键合拉力试验失效类别及原因分析

内引线破坏性键合拉力试验失效类别及原因分析袁亦灵;李晓红;张丽巍【摘要】通过对内引线破坏性键合拉力试验中的第3、4种失效类别失效原因的案例分析,发现存在着工艺加工、原材料生产、筛选试验等方面的质量问题,对产品是否合格作出最终的结果判定.【期刊名称】《环境技术》【年(卷),期】2017(035)002【总页数】5页(P59-62,69)【关键词】内引线破坏性拉力试验;失效类别;失效原因分析【作者】袁亦灵;李晓红;张丽巍【作者单位】重庆大学光电工程学院,重庆 400044;中国电子科技集团公司第二十四研究所,重庆 400060;中国电子科技集团公司第二十四研究所,重庆 400060【正文语种】中文【中图分类】TN306集成电路制造流程的后工序生产中,经常采用内引线键合实现芯片与基板、芯片与管脚、基板与管脚的电气连接。

内引线键合是集成电路生产过程中的关键工序,对集成电路的生产合格率和长期可靠性有很大地影响。

目前,在军用集成电路的通用规范GJB 597B-2012《半导体集成电路通用规范》和GJB 2438A-2002《混合集成电路通用规范》中,内引线的键合强度(破坏性键合拉力试验)(以下均简称为破坏性键合拉力试验)为质量一致性逐批检验项目,其试验方法为GJB 548B-2005《微电子器件试验方法和程序》方法2011,一般采用试验条件D。

破坏性键合拉力试验是键合质量的最有效的评价手段之一,其中对部分失效类别的失效原因分析非常必要。

1.1 破坏性键合拉力试验的工作原理GJB 548B-2005《微电子器件试验方法和程序》方法2011键合强度(破坏性键合拉力试验)中的试验条件D为双键合点引线拉力。

其工作原理为:固定试验样品后,在被测试的引线下方插入一个钩子,当钩子接触到引线时,开始施加拉力并逐渐增大直至引线断裂。

拉力方向与芯片或基板表面垂直,或与两键合垫肩的直线大致垂直;钩子位置约在引线中央部位。

其工作原理图如图1所示。

引线键合及SMT表面贴装实验报告

一、实验目的及内容1、熟练掌握铝丝引线键合技术,并找到键合强度最大时的参数2、掌握金丝键合技术,能够进行稳定的键合操作3、掌握焊料印刷技术,能够通过漏印技术得到对准精确且均匀的焊料凸点4、通过贴片机进行元件表面贴装,将元件准确贴装到刷涂焊料的基板上,熟练操作并掌握基本流程5、使用再流焊设备将贴装元件与基板形成永久性焊接,并得到再流焊曲线二、实验原理1、引线键合是用金属细丝将裸芯片的电极焊区与对应的封装外壳的输入与输出或者基板上金属布线焊区连接起来。

连接过程中,一般通过加热、加压、超声等能量,破坏表面氧化层和污染,产生塑性变形,使界面亲密接触产生电子共享和原子扩散形成焊点。

键合时,使用键合工具(劈刀)实现。

试验中铝丝键合采用超声波键合,在常温下,利用超声机振动带动丝与膜进行摩擦,使氧化膜破碎,纯净的金属表面相互接触,通过摩擦产生的热量使金属之间发生扩散,实现连接。

金丝键合采用热压焊金属丝通过预热至300到400摄氏度的氧化铝或碳化钨等耐火材料所制成的毛细管状键合头,再以电火花或氢焰将金属丝末端融化,熔化金属丝在表面张力的作用下在末端成球状。

键合头再将金属球下压至已经预热到150到250摄氏度的第一金属焊盘上进行球形结合。

结合时,球因受压力而略变形,此压力变形的目的在于增加结合面积、减低结合面粗糙度对结合的影响、穿破表面氧化层及其他可能阻碍结合的因素,以形成紧密的结合。

2、焊膏印刷:在印刷焊膏的过程中,基板被放置在工作台上,通过真空或机械方式紧的夹持住,并在工具或目检设备的帮助下进行对齐。

通过丝网或者漏印版刷涂焊膏。

本次试验中采用机械方式加持,目测对准,漏印版进行焊膏涂刷。

3、元器件贴装:贴片机是采用计算机控制的自动贴片设备,在贴片之前编制好贴片程序,通过程序控制贴片机将元器件准确的贴放到印刷好焊膏或贴片胶的PCB表面相对应的位置上。

元件送料器、基板(PCB)是固定的,贴片头(安装多个真空吸料嘴)在送料器与基板之间来回移动,将元件从送料器取出,经过对元件位置与方向的调整,然后贴放于基板上。

引线键合的失效机理及分析

引线键合的失效机理及分析贺玲;刘洪涛【摘要】随着电子封装系统的发展,封装系统对可靠性及使用寿命的要求不断提高.引线键合作为半导体后道工序中的关键工序,在未来相当长一段时间内仍将是封装内部链接的主流方式.引线键合工艺的可靠性是半导体器件可靠性的一个重要组成部分,尤其对电路的长期可靠性影响很大,据国外的统计数据显示键合系统的失效占整个半导体器件失效模式比例的25%~30%.严格控制器件的生产工艺环境以及引线的键合工艺质量尤为重要.针对单芯片集成电路加工过程中遇到的键合失效模式,对过程进行分析,找出引线键合失效的原因,提出了改善方法.%With the development of electronic packaging system,the requirements for reliability and service life are continuously increased.As the key process of semiconductor post process, wire bonding will still be the mainstream way of packaging internallinks for a long time to come.The reliability of wire bond-ing process is an important part of the reliability of semiconductor devices,especially influencing the long term reliability of circuit heavily,and according to the foreign statistical data, it shows that the failure rate of the bonding system accounts for 25%~30% of the failure mode of the whole semiconductor device.It is very important to control the manufacturing process and the wire bonding process quality.According to the bonding failure modes encountered in the process of single chip integrated circuits processing,the process is analyzed,so as to find out the reason of wire bonding failure,and to propose improvement methods.【期刊名称】《微处理机》【年(卷),期】2017(038)006【总页数】4页(P17-20)【关键词】引线键合;失效机理;稳定性;可靠性;失效模式;断裂【作者】贺玲;刘洪涛【作者单位】中国电子科技集团公司第47研究所,沈阳110032;中国电子科技集团公司第47研究所,沈阳110032【正文语种】中文【中图分类】TN43半导体集成电路引线键合是集成电路封装中的一个非常重要的环节,引线键合的好坏直接影响到电路使用后的稳定性和可靠性[1]。

引线键合工艺参数对封装质量的影响因素分析

引线键合工艺参数对封装质量的影响因素分析目前IC器件在各个领域的应用越来越广泛,对封装工艺的质量与检测技术提出了更高的要求,如何实现复杂封装的工艺稳定、质量保证和协同控制变得越来越重要。

目前国外对引线键合工艺涉与的大量参数和精密机构的控制问题已有较为深入的研究,并且已经在参数敏感度和重要性的排列方面有了共识。

我国IC封装研究起步较晚,其中的关键技术掌握不足,缺乏工艺的数据积累,加之国外的技术封锁,有必要深入研究各种封装工艺,掌握其间的关键技术,自主研发高水平封装装备。

本文将对引线键合工艺展开研究,分析影响封装质量的关键参数,力图为后续的质量影响规律和控制奠定基础。

2. 引线键合工艺WB随着前端工艺的发展正朝着超精细键合趋势发展。

WB过程中,引线在热量、压力或超声能量的共同作用下,与焊盘金属发生原子间扩散达到键合的目的。

根据所使用的键合工具如劈刀或楔的不同,WB分为球键合和楔键合。

根据键合条件不同,球键合可分为热压焊、冷超声键合和热超声键合。

根据引线不同,又可分为金线、铜线、铝线键合等。

冷超声键合常为铝线楔键合。

热超声键合常为金丝球键合,因同时使用热压和超声能量,能够在较低的温度下实现较好的键合质量,从而得到广泛使用。

2.1 键合质量的判定标准键合质量的好坏往往通过破坏性实验判定。

通常使用键合拉力测试(BPT)、键合剪切力测试(B ST)。

影响BPT结果的因素除了工艺参数以外,还有引线参数(材质、直径、强度和刚度)、吊钩位置、弧线高度等。

因此除了确认BPT的拉力值外,还需确认引线断裂的位置。

主要有四个位置:⑴第一键合点的界面;⑵第一键合点的颈部;⑶第二键合点处;⑷引线轮廓中间。

BST是通过水平推键合点的引线,测得引线和焊盘分离的最小推力。

剪切力测试可能会因为测试环境不同或人为原因出现偏差,Liang等人 [1]介绍了一种简化判断球剪切力的方法,提出简化键合参数(RBP)的概念,即RBP=powerA ×forceB×timeC,其中A,B,C为调整参数,一般取0.80, 0.40,0.20。

LED引线键合工艺鉴定技术

形成凸点,荧光粉保型涂覆后,将金球

凸点打磨平,第二次植小金球,便于粘

合,第三次压焊,把小金球压扁。

金鉴检测

223μm

175μm

采用反向打线工艺,一焊在基板上,二焊在芯 片上,弧高低,高光角,防止金线挡光。

一焊 点

14.1μm 13.6μm 17.5μm

金鉴检测

外延层与Ag反射层分层

金鉴检测

金鉴检测

金鉴检测

A点:晶片电极与金球结合处; B点:金球与金线结合处即球颈处; C点:焊线线弧所在范围; D点:支架二焊焊点与金线结合处; E点:支架二焊焊点与支架阳极结合处;

检测重点:

1.键合球精准定位控制度和形貌 焊点实际是将两种金属键合在一起,键合点的强度和可靠性通常决定于金 球和焊区金属间的面积。键合球得定位精准是保证键合球直径在规定得要 求范围内,键合点完全落在焊盘上。键合球直径过大,超出芯片焊盘范围, 会压伤芯片发光层,影响电流扩散及出光效率,造成短路、漏电;键合球 直径过小,会出现缩线,焊接不上的现象。键合球根部不能有明显的损伤 或变细的现象,第二焊点楔形不能出现明显裂纹。键合球无虚焊,挖电极 等现象。

金线与LED外延层键合良好,但是我们发现右边的电极处 Ag反射层与外延层附着力弱,有分层现象。

金鉴检测面向LED封装和灯具厂的主营业务

产业链归类

检测项目

LED封装厂

来料检验

LED芯片的鉴定;LED芯片来料检验;LED荧光粉的来料检验;LED导电银胶来 料检验;LED金线来料检验; LED支架来料检验;水口料鉴定 。

研发工艺优化

LED荧光粉涂覆工艺评价、LED固晶工艺评价、LED引线键合工艺评价、LED封 装产品自检、LED硅胶气密性检查、LED灯珠逆向分析。

高亮度LED用电路板线键合强度试验方法(球体剪切力)

线键合强度试验方法(球体剪切力)D.0 引言本方法译自日本JEITA协会的EIAJ ED-4703,K-113 线键合强度试验方法(球体剪切力)D.1 适用范围本标准规定了用球体剪切力试验评价金丝线球部键合强度的方法,线键合采用热压法,或超声波与热压并用法。

注:此项试验主要用于元器件封装之前。

已封装产品进行试验时,必须适当地开启封装体。

对于元器件的塑料封装体去除,可能会降低线键合强度,难以得到正确的数值,因此不希望用来测试封装后产品。

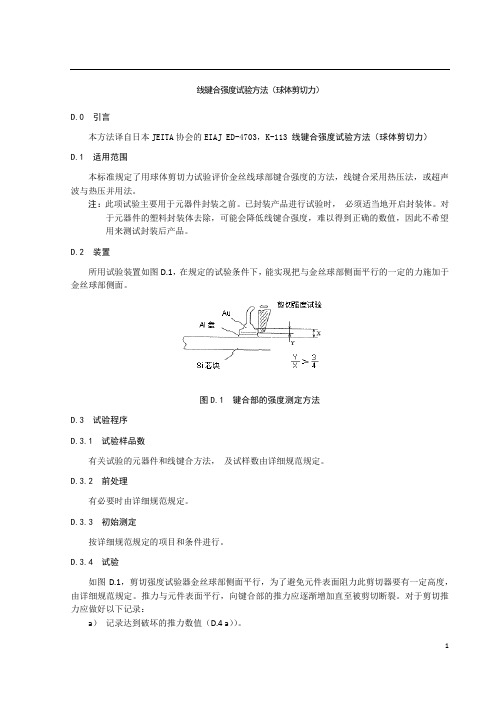

D.2 装置所用试验装置如图D.1,在规定的试验条件下,能实现把与金丝球部侧面平行的一定的力施加于金丝球部侧面。

图D.1 键合部的强度测定方法D.3 试验程序D.3.1 试验样品数有关试验的元器件和线键合方法,及试样数由详细规范规定。

D.3.2 前处理有必要时由详细规范规定。

D.3.3 初始测定按详细规范规定的项目和条件进行。

D.3.4 试验如图D.1,剪切强度试验器金丝球部侧面平行,为了避免元件表面阻力此剪切器要有一定高度,由详细规范规定。

推力与元件表面平行,向键合部的推力应逐渐增加直至被剪切断裂。

对于剪切推力应做好以下记录:a)记录达到破坏的推力数值(D.4 a))。

b)在详细规范有规定时,当推力已满足规定的最小值,则可不再增加推力进行下去(D.4 b))。

D.4 判定基准a) 把记录的键合处产生断裂时的推力,与详细规范规定最小剪切断裂值比较,判定是否合格。

b) 在详细规范有规定最小值时,达到规定的推力最小值后就可判定剪切强度试验合格,可以不必再增加推力至键合处产生断裂。

c) 在有规定时,D.4 a)和断裂分类(参考)组合。

D.5 详细规范所规定事项·各种元器件做线键合测试的数量,及金属线的选定;·前处理方法(有必要时);·初始测量的项目和条件(有必要时);·剪切强度试验器在金线球体侧面的高度;·最小剪切至断裂的力;·在没有剪切至断裂的最小剪切断裂的力;·判定基准数和断裂分类的组合(有必要时);·断裂的分类(有必要时)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引线键合强度BPT试验分析作者:王美荣来源:《硅谷》2008年第18期[摘要]通过试验的方式从键合引线断裂模式的角度讨论增加引线键合强度所需注意的主要问题。

四种键合引线断裂模式:焊点脱落,球颈断裂,焊线断裂和二焊点断裂。

详诉了引起这些断裂的各种原因,得出提高引线拉力所需要注意的各方面因素,及如何调整这些参数或者选择工具得到最好的工程参数匹配。

[关键词]键合强度 BPT 引线断裂中图分类号:TP2 文献标识码:A 文章编号:1671-7597(2008)0920037-02一、引言引线键合工艺具有高可靠性,高品质,工艺成熟,操作简单,成本低廉等优点,目前广泛应用于微电子封装领域,在世界半导体元器件行业中,90%采用引线键合技术。

引线键合的质量、可靠性直接决定了微器件、组件的性能和寿命。

引线键合工艺可分为:热压焊、超声波焊和热声焊等3种工艺.其中热声焊集中了前两种焊接的特点因而在现代引线连接中占主流。

引线键合实质上还是金属键合。

两种金属在摩擦力作用下发生了强烈的塑性流动,为纯净金属表面之间的接触创造了条件。

而加热台和劈刀的温升以及高频振动,则又进一步造成了金属晶格上原子的受激活状态。

因此,当有共价健性质的金属原子互相接近到以纳米计的距离时。

就有可能通过公共电子形成了原子间的电子桥,金属“键合”完成。

二、热声焊接工艺热声焊接原理:用负高压电火花(EFO)使金属丝端部熔成球形,在芯片焊盘上加热加压加超声,使接触面产生塑性变形并破坏界面的氧化膜,使其活性化,通过接触面两金属之间的扩散结合而完成球焊-第一焊点;然后焊头通过复杂的三维移动到达集成电路底座的外引线的内引出脚,再加热加压加超声完成楔焊-第二焊点。

热声焊接由于机械去膜更为充分,金属的扩散在整个界面上进行,首先在广泛的接触面上分散地形成了扩散地核心,然后首先在超声振动方向上形成合金层,并逐渐生长,最终合金层扩及整个接触面。

引线键合的稳定性将决定封装成品的好坏,所以获得优良的焊线品质就变得非常的重要,而引线键合除了焊丝成球外,焊线路径稳定性与焊线完之后的张力也是非常重要的。

直接影响到后续的可靠性问题。

本文通过试验分析引线键合拉力及断裂方式的各种影响因素,以提高引线键合强度。

三、试验数据和图表本试验采用DBT-300 拉力计,引线为直径38umCu丝,随机采样200根引线拉力测试,测量了Cu线的焊接强度(在垂直于焊接表面方向上拉断引线或破坏焊接表面所需的最大拉力),数据分布见图1图2。

四、试验分析(一)焊点脱落影响因素引线质量、键合工艺参数、成球状态、焊盘质量均直接影响键合点质量。

1.引线质量和成球质量。

微电子领域中使用的金属焊丝对其成分,延伸率,破断强度,电导率和热导率,热膨胀系数要求均较高。

而铜丝相比Au丝具有许多优点,现在大部分电子封装中Cu丝已经取代Au丝成为使用面最广的键合丝。

铜丝的易氧化和较高的硬度系数却又给键合造成很大的麻烦。

其一,成球要求严格的工艺环境要求,必须有纯净的惰性气体或NH混合气体氛围(如果气管位置设置不当,Cu丝仍然有氧化现象),氧化的Cu球(CuO比Cu硬度系数更高)是焊点低拉力,脱落的主要原因之一;其二,硬度大的球势必要求更大的焊接参数,但大的焊接参数会引起焊点脱落,焊盘质量的损坏及焊盘下基板的损伤;其三,与硬度大相应而来的柔韧性差在拉弧参数设置方面增加很大难度。

铜丝生产厂家通常在工艺中通过再结晶的方式,使铜线的晶粒细化,从而降低其硬度系数。

2.键合工艺参数。

键合工艺参数包括超声功率、压力、超声时间、加热温度。

超声功率体现在焊头的宏观动作即焊头振动振幅。

超声功率过小,氧化物去除不干净,会焊接不牢固;超声功率过大,焊点变形过大,焊接同样不牢固。

键合压力(焊接压力),它指的是焊点处的垂直压力。

焊接压力的大小直接影响到焊点的键合质量。

如果压力太小,劈刀不能牢固地压住金丝,超声功率不能传递到金丝与镀金层或芯片金属层的交界面上,不能产生相对摩擦去除氧化层,以至焊接不牢固,同时会造成引线与键合工具端面粘连现象;而压力过大,会使引线的变形增大,甚至切断引线,破坏芯片焊盘。

超声时间也是热声焊的重要条件,在一定的超声功率与压力的情况下,超声时间太短,焊点处的金丝与镀金层或芯片焊盘表面的吸附层和氧化层还没有被清除,或者还没有形成原子间的键合振动就停止了,这样会造成焊接不牢固的现象;超声时间太长,焊点变形大,焊接同样不牢固[1][2]。

对被焊接件、劈刀进行加热,对焊接具有双面影响。

如果加热温度过高,会损坏对温度敏感的管芯,塑性形变使焊点变形过大,而且金属丝的晶粒会长大,对可靠性有影响;温度过低,不利于焊接表面的相互扩散,可能出现焊接不上的现象。

Cu丝压焊对温度的要求比较明显,生产试验证明在230-250度之间焊线质量最好,低于此温度键合过程中断丝,NSOP等报警频率增加近5倍,而高于此温度则引线氧化程度直线上升,抗拉性能骤降。

焊球脱落还有一种特殊的情况,即焊盘被撕开或弹坑,这也是键合工艺参数设置不当的后果, 如果基板面积较大,可以用预键合压力的方法避免铝下基板的损伤,即在压焊功率施加之前先施加压力使引线球先产生塑性形变,在较大的接触面积基础上进行摩擦焊接。

如果基板面积较小,则熔球必须控制在一定范围,不能使用以上方法,而用预超声能量的方式可以解决这一问题,即在两界面接触时以一较小功率使得铝焊盘表面氧化层破裂,后再加大超声功率达到焊接目的[3]。

3.焊盘质量。

虽然半导体封装的洁净度要求较高,但是焊盘质量的污染仍然很难避免。

焊盘形成工艺质量因素,工艺环境因素,焊盘形成后的表面污染和粘污等。

如果只是浅层的粘污,焊接摩擦足以破坏这层污染而键合强度依然符合要求,但如果焊盘成形工艺中出现的问题,则出现焊点脱落的现象较多,这在大规模生产中较难被发现。

(二)球颈断裂影响因素球颈断裂在键合可靠性问题上是一个比较常见而又很难避免的问题。

从宏观上来说,球颈断裂的直接原因是对焊丝的过度操作引起,而从综合因素考虑,劈刀参数、打火参数、FAB 的热影响区(HAZ)长度、拉弧技术等都会引起球颈处的损伤。

1.劈刀参数和打火参数。

影响球颈断裂的劈刀参数主要为内部凹槽(凹槽直径CD和内凹槽角度ICA):它的作用主要是在形成第一键合点前使焊球位于中央部位及将超声能量传递到焊球形成第一键合点并控制第一键合点地尺寸。

焊球偏槽和焊点尺寸过大过小均对球颈的质量造成一定影响。

打火杆位置位置不当会引起熔球变形;打火电流设置过大,使熔球时产生温度过高,导致HAZ加长。

2.FAB的热影响区(HAZ)。

热影响区是键合丝的重要性能,它决定成弧的高度和强度。

在成球过程中,线的属性在接近球的位置即热影响区发生改变,HAZ的抗机械性能比焊丝本身差很多,这对线弧的形成和线弧的稳定性造成很大的影响,HAZ长度短的线弧颗粒结构细密,允许超低回路,而不会造成颈部损坏, HAZ长度较长则需要用高弧度来补偿由于HAZ受损的抗机械性能。

FAB的大小、EFO控制、线径的大小、焊丝导热性能、焊丝再结晶温度等都直接影响HAZ的长短。

在相同的FAB情况下,用高的结晶温度可以减小HAZ的长度;FAB越小(对打火电流和打火杆间距的调整可以达到),HAZ减小……HAZ减小能使球颈损伤的几率减小很多。

3.拉弧技术。

如上图4,在第一焊粘点粘着完成后,在进入反向位移之前,整个焊线头垂直向上进行金线释放一段距离kink height(线颈高度)。

此一高度提供焊针在进行反向位移时的一个安全高度以避免损伤到第一焊粘点上方的焊线。

如果此高度设定太低,进行反向位移时反向拉动焊丝的作用力对本已受热损伤的球颈带来不可恢复的裂纹。

反向位移Reverse Motion 及反向位移角度Rmot Angle (Reverse Motion Angle) 是定义在进行反向位移时的向量角度以及移动的距离。

此反向位移参数藉由整个线弧的支干部分, 提供了强化张力的作用以便支撑整个线弧不至塌陷。

反向位移参数值的设定必须大于零才能对线弧的弧度成型有所帮助。

Kink height 与reverse motion的设定值必须控制在约1:1的比率,在低的线颈高度设定下,较大的反向移动将会造成严重的线颈受损。

(三)焊线断裂影响因素一般来说,焊线正中(即BPT测试点)断裂的情况较少出现,此处断裂不可忽视的是BPT 测试时操作失误问题,拉勾角度,拉勾表面粗糙度,拉勾位置等。

排除此原因,单从力学的角度分析,随着拉力测试时左右两线弧形成角度的变化,BPT测试值也跟着改变。

在线弧弧度较低的情况下,两线弧形成角度较大,BPT测得值也越大,随着弧高慢慢增加,BPT值达到最大值,此时,若弧高继续增大,则BPT值又开始减小。

另外一焊点和二焊点的相对高度也对焊线断裂也起一定的影响。

(四)二焊点断裂影响因素第二键合点是楔压键合点,影响此焊点质量的因素主要有:lead盘表面金属的厚度和质量(平整性,粗糙度及硬度),劈刀尺寸,焊接工艺参数等。

1.劈刀参数。

影响二焊点的劈刀参数主要是FA(Face angle)和OR(outer radius),这两项参数互相影响。

如果此两数值选择过小,则二焊点很容易在焊点转角处产生皱裂,影响引线键合强度。

在焊线损伤角度来选择,一般都要求此两项参数均越大越好,但因考虑到键合工艺参数的传递问题,又要求FA和OR越小越好。

2.焊接工艺参数。

优化键合点的焊接工艺设置前面已经讨论过,这里不再重复。

而具有二焊点特色的就是键合点抬头处的微裂纹或孔洞,这是二焊点断裂的直接原因,它的产生与键合工艺参数直接相关:其一,键合时压力的作用,塑性变形过大导致的;其二,键合点界面已完成键合,但超声振动仍然加载在引线上,致使在引线的内部一定部位剪切应力过大,发生撕裂,造成键合点出现微裂纹或孔洞;其三,超声对金属组织的影响,在超声作用下,使金属内部缺陷(如点缺陷、位错等)急剧增加,形成孔洞或微裂纹源并扩展[4]。

五、总结BPT试验说明,影响键合拉力主要有四种键合引线断裂模式:焊点脱落、球颈断裂、焊线断裂和二焊点断裂。

引起焊点脱落的因素有引线质量、键合工艺参数、成球状态、焊盘质量;而引起球颈断裂的因素有劈刀参数、打火参数、FAB的热影响区(HAZ)长度、拉弧技术;焊线断裂主要与弧高和线弧位置相关;二焊点断裂与劈刀的选型及键合点工艺参数直接相关。

参考文献:[1]周光平、梁召峰、张杨、卢义刚,超声参数对引线键合性能的影响.[2]Yeau-Ren Jeng,Jeng-Haur Horng.A microcontact approach for ultrasonic wire bonding in microelectronic..Journal of Electronic Packaging,Transactions of the ASME,vol.123 October 2001.[3]董永谦、王贵平,热声焊机在电子封装业中的应用乔海灵.[4]计红军、李明雨、王春青,超声引线键合点形态及界面金属学特征.作者简介:王美荣,女,福建龙岩,深圳深爱半导体有限公司,大学本科,助理工程师,主要从事电子封装划片,粘片,引线键合工程技术方面的研究。