工艺卡2

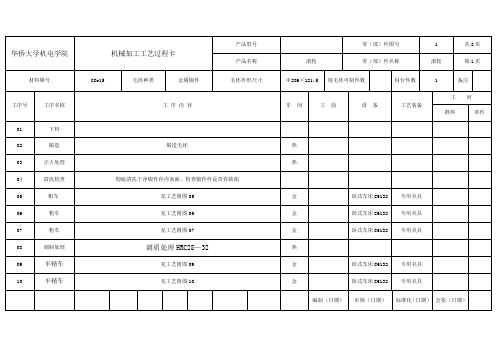

机械加工工艺过程卡片实例

时间定额/min

夹具

刀具

量具

单件

准备---终结

铸造

铸造车间

时效

热处理

涂底漆

涂漆室

010

铣左右侧面

机加工

双柱平面铣床

专用夹具

0.54

020

铣上下底面

机加工

双端面铣床

专用夹具

0.62

030

钻左侧面四通孔和右侧面孔

机加工

组合机床

专用夹具

0.28

040

钻顶 底面通孔及螺纹孔前通孔

机加工

组合机床

专用夹具

零件名称

零件图号

第4页

东方红-75拖拉机

精滤器壳体

00001

共

7

页

车间

工序名称

工序号

材料牌号

机加工

030

HT150

同时加工

件 数

每料件数

技术等级

力学性能

163-229HB

设备名称

设备型号

设备编号

工作液

组和机床

夹具名称

夹具编号

单件时间

min

准备—终结

时间/min

专用夹具

0.28

工步号

工步内容

工艺

装备

主轴转速r/min

设备编号

工作液

组合机床

夹具名称

夹具编号

单件时间

min

准备—终结

时间/min

专用夹具

1.78

工步号

工步内容

工艺

装备

主轴转速r/min

切削速度m/mim

背吃刀量mm

进给量mm/r

进给次数

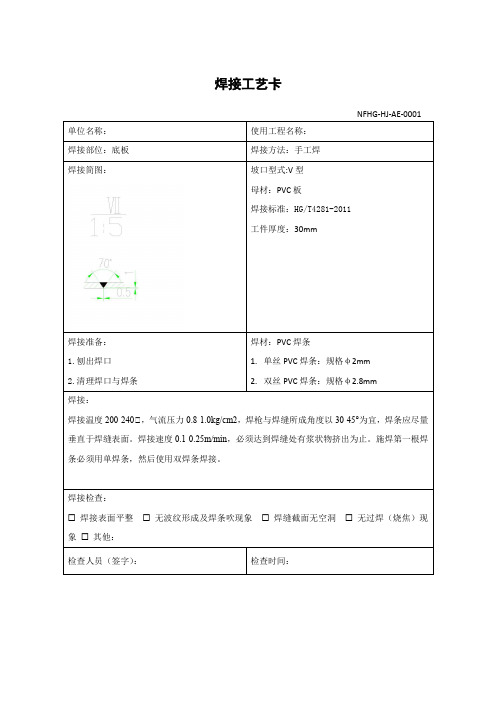

焊接工艺卡

焊接工艺卡

NFHG-HJ-AE-0001单位名称:使用工程名称:

焊接部位:底板焊接方法:手工焊

焊接简图:坡口型式:V型

母材:PVC板

焊接标准:HG/T4281-2011

工件厚度:30mm

焊接准备:

1.刨出焊口

2.清理焊口与焊条焊材:PVC焊条

1.单丝PVC焊条:规格φ2mm

2.双丝PVC焊条:规格φ2.8mm

焊接:

焊接温度200-240℃,气流压力0.8-1.0kg/cm2,焊枪与焊缝所成角度以30-45°为宜,焊条应尽量垂直于焊缝表面。

焊接速度0.1-0.25m/min,必须达到焊缝处有浆状物挤出为止。

施焊第一根焊条必须用单焊条,然后使用双焊条焊接。

焊接检查:

☐焊接表面平整☐无波纹形成及焊条吹现象☐焊缝截面无空洞☐无过焊(烧焦)现象☐其他:

检查人员(签字):检查时间:

焊接工艺卡焊接简图:。

工艺过程卡、工序卡

华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌华侨大学院机电学院机械加工工艺卡片工序名称粗车Φ280外圆工序号05零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s粗车Φ280外圆至Φ282.3硬质合金车刀YT15 121.5 1 1.85 1 125 2 58.32编制(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌华侨大学院机电学院机械加工工艺卡片工序名称粗车Φ215、Φ255工序号06零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1粗车Φ280右端面硬质合金车刀YT1536.75 1 1.8 1 125 2 17.6 2粗车Φ215内圆至Φ212.6及Φ203右端面硬质合金车刀YT1566.75 1 1.8 1 180 2 22.3 3粗车Φ137右端面至Φ203内圆硬质合金车刀YT1534.9 3 1.55 1 250 2 25.14粗车Φ255内圆至Φ253.6及Φ215右端面硬质合金车刀YT1517.7 10 2.05 1 125 2 84.9华侨大学院机电学院机械加工工艺卡片工序名称粗车Φ240Φ137及14°槽工序号07零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1粗车Φ240左端面、硬质合金车刀YT1575.25 1 1.8 1 180 2 25.08 2粗车Φ280左端面及Φ240外圆、硬质合金车刀YT1519.3 3 1.8 1 180 2 19.3 3粗车Φ137内圆至Φ135.6硬质合金车刀YT1526 1 1.4 1 250 2 6.2 4 粗车14°槽14°切槽专用刀具9 1 1 250 2华侨大学院机电学院机械加工工艺卡片工序名称半精车Φ280工序号09零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s半精车Φ280外圆至Φ280.9硬质合金车刀YT15116 1 0.7 0.5 125 2 111.4华侨大学院机电学院机械加工工艺卡片工序名称半精车Φ215Φ255工序号10零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1半精车Φ280右端面硬质合金车刀YT1513.65 1 1.2 0.5 125 2 13.1 2半精车Φ215内圆及Φ203右端面硬质合金车刀YT1567.45 1 0.7 0.5 180 2 45.0 3半精车Φ137右端面至Φ203内圆硬质合金车刀YT1533.7 1 1.1 0.5 280 2 16.24 半精车Φ255内圆及Φ215右端面、硬质合金车刀YT1517.5 1 0.7 0.5 125 2 16.8华侨大学院机电学院机械加工工艺卡片工序名称加工螺纹孔工序号11零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具立式钻床Z525安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/min基本工时min1钻孔高速钢钻头20 1 7.82 铰孔20 1 0.23 攻丝、15 1华侨大学院机电学院机械加工工艺卡片工序名称半精车Φ240Φ137及14°槽工序号12零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1半精车Φ240左端面硬质合金车刀YT1554.05 1 1.2 0.5 180 2 36.0 2半精车Φ280左端面及Φ240外圆硬质合金车刀YT1520 1 1.3 0.5 180 2 13.33 半精车Φ137内圆、硬质合金车刀YT1525.5 1 0.7 0.5 250 2 12.244 半精车14°槽14°切槽专用刀具0.7 1 0.5 250 2华侨大学院机电学院机械加工工艺卡片工序名称精车Φ280外圆工序号15零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s精车Φ280外圆硬质合金车刀YT15110 1 0.3 0.25 180 3 146.7华侨大学院机电学院机械加工工艺卡片工序名称精车Φ215内圆工序号16零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s精车Φ215内圆及Φ203右端面硬质合金车刀YT1567.75 1 0.3 0.25 250 3 65.04华侨大学院机电学院机械加工工艺卡片工序名称金刚石车Φ280外圆工序号17零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s金刚石车Φ280外圆金刚石车刀110 1 0.15 0.2 180 3 183.3华侨大学院机电学院机械加工工艺卡片工序名称金刚石车Φ215内圆工序号18零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设。

机器人零件工艺卡片

机器人零件工序卡片零件名称零件模型工序号工序内容数量顶盖板1用手锯裁下112*62.5mm旳矩形毛胚,挖去多出部分,轮廓余量1mm12钻φ11mm通孔,距中心25mm对称做20*15mm矩形孔3折弯4倒角打磨修光,清除余量,表面喷漆。

脚面板1手锯裁下57*37mm旳矩形毛胚,,轮廓余量1mm 42倒角打磨修光,清除余量,3折弯4表面喷漆关节件1手锯裁下125*26mm旳矩形毛胚,,轮廓余量1mm142钻孔,折弯3倒角打磨修光,清除余量,表面喷漆加强板 1 手锯裁下61.5*16mm旳矩形毛胚,,轮廓余量1mm22折弯3倒角打磨修光,清除余量,表面喷漆2 脚底板 1 用手锯裁下122*102mm旳矩形毛胚,挖去多出部分,轮廓余量1mm2倒角打磨修光,清除余量,3折弯4表面喷漆2 胸板用手锯裁下110*110mm旳矩形毛胚,,轮廓余量1mm挖去4个40*8mm旳矩形通孔倒角打磨修光,清除余量,表面喷漆4 腿 1 用手锯裁下91*49mm旳矩形毛胚,清除多出部分,轮廓余量1mm2台钻钻两个φ10mm通孔3倒角打磨修光,清除余量,表面喷漆2 外盖板 1 用手锯裁下48*61.5mm旳矩形毛胚,,轮廓余量1mm2 折弯3倒角打磨修光,清除余量,表面喷漆2 膝盖 1 用手锯裁下110*110mm旳矩形毛胚,尺寸余量1mm2挫出边缘轮廓,3 折弯4倒角打磨修光,清除余量,表面喷漆2 手 1 用手锯裁下63*63mm旳矩形毛胚,尺寸余量1mm2挫出边缘轮廓,倒圆角3 折弯4打磨修光,清除余量,表面喷漆舵机转接件1用手锯裁下97*65mm旳矩形毛胚, 62 打孔,挫出外轮廓并倒角3 折弯4打磨修光,清除余量,表面喷漆。

工艺流程卡模板

工艺流程卡模板工艺流程卡是一种用于记录和传递生产工艺信息的重要文档。

它包含了从原材料准备到最终成品制作的详细工序和操作要求。

在生产过程中,工艺流程卡扮演着指导作用,帮助生产人员准确无误地完成各项工作。

下面是一个工艺流程卡的模板示例,旨在帮助企业制定自己的工艺流程卡。

工艺流程卡模板1. 产品信息•产品名称:•产品代码:•规格型号:•客户要求:2. 原材料准备•原材料代码:•采购批次号:•数量:3. 工艺要求•工艺步骤:•操作要求:•产品缺陷:•质量控制点:4. 设备与工具•设备名称:•编号:•清洁要求:5. 工序流程工序1:•工序名称:•操作者:•准备时间:•操作步骤:1.步骤1:2.步骤2:3.步骤3:•检验要求:工序2:•工序名称:•操作者:•准备时间:•操作步骤:1.步骤1:2.步骤2:3.步骤3:•检验要求:(继续添加更多工序)6. 检验与测试•检验项目:•检验方法:•标准要求:•检验结果:7. 包装与储存•包装要求:•标签要求:•储存条件:8. 工艺确认与批准•工艺制定者:•工艺审核者:•工艺批准者:结论工艺流程卡是企业管理生产过程中不可或缺的文档,它详细记录了产品制造过程中的所有工序和操作要求。

通过使用工艺流程卡,企业可以提高生产工作的准确性和一致性,避免因操作失误导致的质量问题。

同时,工艺流程卡也为质量管理人员提供了重要的数据来源,可以用于监控和改进生产工艺。

因此,制定和使用工艺流程卡对于企业来说非常重要。

使用上述模板可以帮助企业制定规范的工艺流程卡,以确保生产过程的良好运行和产品质量的稳定性。

工艺卡片的主要内容

工艺卡片的主要内容

工艺卡片通常指一种文件或表格,用于记录和规范生产过程中的操作流程和参数,以便生产人员按照规定的流程和参数进行操作,确保生产质量和效率。

其主要内容包括以下几个方面:

1.产品信息:应记录产品名称、规格、材质、尺寸、批次号等基本信息,并应按照标准或客户要求进行分类和编码。

2.工序信息:应给出生产过程中所涉及的工序名称、序号和操作要求,并包括每个工序所需的设备、工具、模具、材料、零部件等必要条件。

3.操作流程:应规范化和详细化每个工序的操作流程和步骤,包括加工方法、加工顺序、操作要领等,以便生产人员参考和执行。

4.工艺参数:应明确每个工序所涉及的加工参数和技术要求,如加工速度、温度、压力、转速、测量精度等,以便生产人员能够在合理的范围内调整操作参数。

5.检测要求:应规定每个阶段所需要的检测要求和标准,以确保产品的质量和符合要求的技术标准,如检测方法、检测频率、检测点等。

6.质量控制:应在工艺卡片上明确质量控制要求,如首末件检验、巡检要求、产品抽样检测、特殊测试等等。

7.安全措施:应规定加工过程中需要注意的安全事项和措施,如个人防护、设备安全、作业环境、清洁和卫生要求等。

综上所述,工艺卡片记录了生产过程中的关键信息和任命,通过规范化、标准化和详细化的方式,为生产提供了可行性、安全性、可靠性和一致性的保障,帮助企业提高生产效率和产品质量,降低质量风险。

塑料制品加工工艺卡(标准)

注塑

将加工好的塑料注入模具中

控制注塑时间、温度和压力以确保产品质量

冷却

让塑料在模具中冷却固化

确保足够的冷却时间以避免产品变形

脱模

将成品从模具中取出

谨慎操作,避免损坏产品

修整和装配

对成品进行修整和组装

包括去除模具接口、清洁产品表面等

检测和质量控制

检查产品是否符合要求

包括尺寸、外观、功能等方面的检测

包装

将成品进行适当的包装

确保产品在运输和存储过程中不受损

完工和入库

完成所有加工步骤并入库

跟踪产品出货日期和数量,及时更新库存信息

结论

本工艺卡提供了塑料制品加工的标准步骤,帮助加工人员掌握正确的加工流程,确保产品质量和效率。在实际操作中,应根据具体产品要求和工艺条件进行调整和优化。

>注意:本文档提供的内容仅供参考,请在实践中遵循法律和相关行业标准。

塑料制品加工工艺卡(标准)

介绍

本文档旨在提供塑料制品加工的标准工艺卡,以便指导加工过程并确保品加工工艺卡示例:

工艺步骤

描述

备注

材料准备

确保所选材料符合要求

包括塑料种类、尺寸、颜色等

原料加工

将塑料原料按照要求进行加工

包括切割、熔融、挤出等

模具准备

设计和制作加工所需模具

机械加工工艺过程卡片及工序卡

连杆加工工艺过程卡片及工序卡学生姓名届 2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85(1)保证加工面距中心线尺寸18.35±0.102t=0.5(2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

热处理工艺卡_#2炉水冷壁中间集箱放气门焊接_F22与15CrMoG

200~300℃

预热宽度从对口中心开始,每侧不少于焊件厚度的 4 倍,且不小于 100mm / 热(如有必要) 恒温时间 / 焊后热处理 /

升温速度 加热方法 恒温温度 热电偶型号 工艺曲线图:

温度(℃)

≤300℃/h 电阻加热 700℃ K 型(捆扎式) 加热宽度

降温速度 ≥300mm 恒温时间 数量

焊接热处理工艺卡

工程名称 部件名称 规格

#2 炉 B 修 #2 炉水冷壁中间集箱放气门焊接_F22 与加热 15CrMoG/F22 8

Φ 51×11

加热方法 预热温度 测温方法 加热措施 保温措施 后 加热温度 其他要求 /

100~150℃

层间温度 红外线测温仪/测温笔

编制

日期

审批

日期

≤300℃/h 保温层宽度 0.5h 1 ≥500mm

700℃/h

0.5h 300℃/h

≤300℃

300℃/h

时间 (h)

注意事项: 1. 在 加 热 范 围 内 任 意 两 点 的 温 差 应 小 于 50℃。 2. 保温厚度以 40~60mm 为宜。 3. 焊后 热处理必须在焊接完毕后 24h 内进 行。 4. 热电偶布置应符合 DL/T819-2010 规范要 求,监测热电偶不得与控温热电偶布置在 同一个管道上。

机械加工工序卡片工艺过程卡片

工位器具名称

工序工时

准终

单件

0

15s

工步号

工步内容

工艺装备

主轴速度r/min

切削速度m/min

进给量mm/r

背吃刀量mm

进给次数

工步工时

机动

辅助

1

粗铣左端面

mmRa6.3um

端铣刀

游标卡尺

104

49.1

0.8

1.5

1

15.6s

2.34s

2

粗铣法兰盘边缘端面

Ra6.3um

端铣刀

游标卡尺

104

18

8

0.02

0.25

1

129.6s

3.24s

2

磨内圆

砂轮

游标卡尺

1500

18

0.8

0.3

1

41.5s

2.34s

3

4

设计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文

件号

签字

日期

标记

处数

更改文

件号

签字

日期

描图

描校

底图号

装订号

湖州师范学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

连接座

机械加工工序卡片

底图号

装订号

描校

描图

湖州师范学院

机械加工工艺卡片

产品型号

零部件图号

产品名称

连接座

零部件名称

连接座

共9页

第1页

车间

工序号

工序名

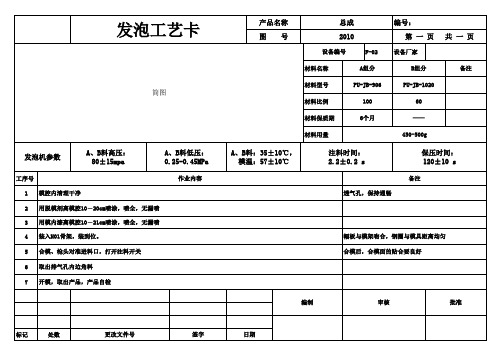

发泡工艺卡(第二种)

A、B料高压: 80±15mpa

A、B料低压: 0.25-0.45MPa

作业内容

A、B料:35±10℃, 模温:57±10℃

注料时间: 2.2±0.2 s

备注 透气孔,保持通畅

保压时间: 120±10 s

用脱模剂离模腔10-20cm喷涂,喷全,无漏喷 用模内漆离模腔10-21cm喷涂,喷全,无漏喷 装入H01骨架,装到位。 合模、枪头对准进料口,打开注料开关 取出排气孔内边角料 开模,取出产品,产品自检 编制 审核 批准 幅板与模架吻合,钢圈与模具距离均匀 合模后,合模面的贴合要良好

标记

处数

更改文件号

签字

日期0

设备编号 材料名称 材料型号 材料比例 材料保质期 材料用量 F-02 A组分 PU-JB-906 100 6个月

编号: 第 一 页

设备厂家 B组分 PU-JB-1020 60 —— 450-500g 备注

共 一 页

发泡机参数

工序号 1 2 3 4 5 6 7 模腔内清理干净

焊接工艺过程卡(附图)

(A)

电压

(V)

速度

(mm/min)

焊丝直径

(mm)

钨丝直径

(mm)

伸出长度

(mm)

气体流量

(L/min)

氩弧焊

直流

正极

1

75-80

12-15

100-120

2.5

2

5-8

6-9

处理方法及工艺要求

氩弧焊

直流

正极

2

70-80

12-15

100-120

2.5

2

5-8

6-9

审批

2000/3/23

校核

2000/3/23

T442

3.2-5

交流

100%

150-200

1

非标制,安

A3F

电弧焊

电弧焊

T422

3.5-5

T442

3.2-5

交流

100%

150-200

1

注:1、焊工现场技能考试试件可代替代样检查试件

2、无损探伤拍片应不低于GB3323-87标准Ⅱ级

焊接工艺过程卡

锅炉型号SHL20-25-AⅡ

部件名称受热面

建设单位

20

/20g

电弧焊

T422

3.2

交流

100%

10%

Ⅱ

150-200

1

锅炉下降管

89x45

20

氩弧焊

氩弧焊

TiG-j50

2.5

TiG-j50

2.5

直流

100%

25%

Ⅱ

高压给水管

89x45

20

氩弧焊

氩弧焊

TiG-j50

轴类零件工艺设计工序卡片

76

2

15

0.0111

1

13

4

精磨φ30外圆面

平形砂轮

40

2

15

0.0111

1

5.4

5

精磨φ37外圆面

平形砂轮

90

4

15

0.0111

1

14.7

机械加工工序卡片

机械加工工序卡片

产品型号

零件图号

04-02-01-17

产品名称

零件名称

二代变右半轴

共7页

第6页

车间

工序号

工序名称

材料牌号

车床

5

铣键槽

毛坯种类

通用夹具

68.5

6

铣键槽

在φ35、φ37、φ40外圆柱面上铣键槽

机加工

铣床加工

X53T

专用夹具

41

7

检验

去毛刺,检验

机械加工工序卡片

机械加工工序卡片

产品型号

零件图号

04-02-01-17

产品名称

零件名称

二代右半轴

共7页

第2页

车间间

工序号

工序名称

材料牌号

车床

1

车端面

毛坯种类

毛坯外型尺寸

每毛坯可制件数

每台件数

1

21

机械加工工序卡片

机械加工工序卡片

产品型号

零件图号

04-02-01-17

产品名称

零件名称

二代变右半轴

共7页

第5页

车间

工序号

工序名称

材料牌号

车床

5

精磨加工

毛坯种类

毛坯外型尺寸

机加工工艺卡片模板

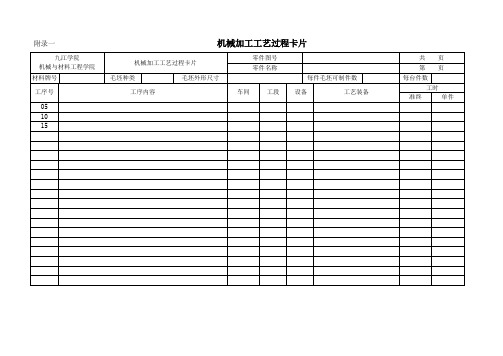

九江学院

机械与材料工程学院

机械加工工艺过程卡片

零件图号

共 页

零件名称

第 页

材料牌号

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

工序号

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

05

10

15

附录二机械加工工序卡片

九江学院

机械与材料工程学院

机械加工工序卡片

零件图号

共 页

零件名称

推动架

切削速度

/(m/min)

进给量/(mm/r)

背吃刀量1

铣φ16孔的端面

圆柱铣刀、游标卡尺

150

23.55

0.23mm/z

2.5mm

1

4.3min

第 页

(工序简图)

车间

工序号

工序名称

材料牌号

50

铣端面

HT200

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

铸件

173.5×73×50

1

设备名称

设备型号

设备编号

同时加工件数

卧式铣床

XA6132

夹具编号

夹具名称

切削液

专用铣夹具

工位器具编号

工位器具名

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

/(r/min)

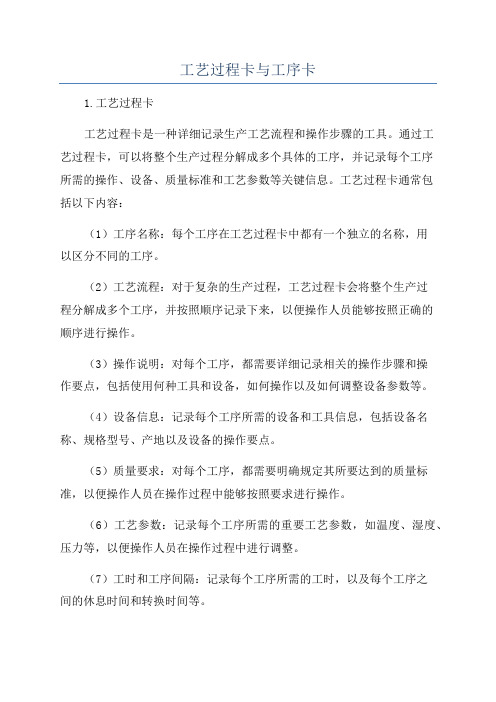

工艺过程卡与工序卡

工艺过程卡与工序卡1.工艺过程卡工艺过程卡是一种详细记录生产工艺流程和操作步骤的工具。

通过工艺过程卡,可以将整个生产过程分解成多个具体的工序,并记录每个工序所需的操作、设备、质量标准和工艺参数等关键信息。

工艺过程卡通常包括以下内容:(1)工序名称:每个工序在工艺过程卡中都有一个独立的名称,用以区分不同的工序。

(2)工艺流程:对于复杂的生产过程,工艺过程卡会将整个生产过程分解成多个工序,并按照顺序记录下来,以便操作人员能够按照正确的顺序进行操作。

(3)操作说明:对每个工序,都需要详细记录相关的操作步骤和操作要点,包括使用何种工具和设备,如何操作以及如何调整设备参数等。

(4)设备信息:记录每个工序所需的设备和工具信息,包括设备名称、规格型号、产地以及设备的操作要点。

(5)质量要求:对每个工序,都需要明确规定其所要达到的质量标准,以便操作人员在操作过程中能够按照要求进行操作。

(6)工艺参数:记录每个工序所需的重要工艺参数,如温度、湿度、压力等,以便操作人员在操作过程中进行调整。

(7)工时和工序间隔:记录每个工序所需的工时,以及每个工序之间的休息时间和转换时间等。

通过使用工艺过程卡,企业可以有效地管理生产过程中的工艺流程和操作,提高生产效率和质量稳定性,减少操作失误和质量问题。

2.工序卡工序卡是一种简化版的工艺过程卡,用以记录每个工序的关键信息和操作要点。

与工艺过程卡相比,工序卡更注重操作人员在具体工序中的操作要点和注意事项,并提供更简洁明了的信息,以便操作人员能够迅速理解和掌握并进行操作。

工序卡通常包括以下内容:(1)工序名称:记录每个工序的名称,以便区分不同的工序。

(2)操作要点:对每个工序的操作步骤和要点进行简明扼要的说明,包括使用何种工具和设备、如何操作、操作顺序等。

(3)安全注意事项:对于一些安全风险高的工序,工序卡会特别强调操作人员需要注意的安全事项和个人防护措施。

(4)质量标准:对每个工序,都需要明确规定其所要达到的质量标准,以便操作人员能够按照要求进行操作。

QSn6.5-0.1(Y2)带材工艺卡片

3.82 0.10 3.82 0.10 635.26 16.63 1.15 12.54 0.08 0.09

38.20 1.00

38.20 1.00 639.08 16.73 1.14 37.71 0.03 0.03

3.82 0.10 3.82 0.10 677.27 17.73 1.13 17.49 0.06 0.06

14-10-7-5

14.00 450.00 60000 ####### 1 ####### 539.76 14.13 14.00 450.00 60000 ####### 1 #######

539.76 14.13 7.64 0.20 1.37 23.62 0.04 0.06 7.64 0.20 7.64 0.20 0.00 0.00 1.37 1.96 0.51 0.70

对锭的 百分 数%

各工序的金属损失

技术废品

烧损熔损

损失重 量kg

对锭的 百分 数%

损失重 量kg

对锭的 百分 数%

本工序总损失

损失重 量kg

对锭的 百分 数%

由开始至本工序 前的累计总损失

损失重 对锭百 量kg 分比

金属补 偿系数 (投料

量系 数)

每小时 生产 吨数 /Hb

一吨料 台

时消耗 1/HB

8 中间退火

钟罩炉

T=500℃ t=12h

2.00 450.00 420000 ####### 1 #######

3.82 0.10 3.82 0.10 631.44 16.53 1.15 1.59 0.63 0.72

9 酸洗

酸洗机列

酸液浓度10%—20%硫 酸,0.15%—0.2%双氧 水,酸洗温度40-60℃

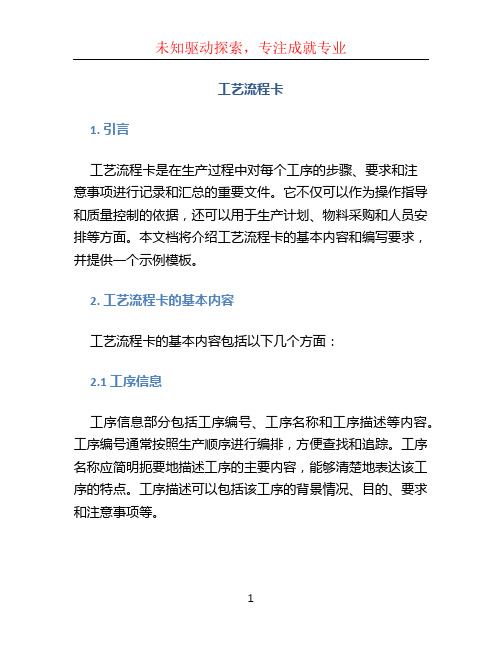

工艺流程卡 (2)

工艺流程卡1. 引言工艺流程卡是在生产过程中对每个工序的步骤、要求和注意事项进行记录和汇总的重要文件。

它不仅可以作为操作指导和质量控制的依据,还可以用于生产计划、物料采购和人员安排等方面。

本文档将介绍工艺流程卡的基本内容和编写要求,并提供一个示例模板。

2. 工艺流程卡的基本内容工艺流程卡的基本内容包括以下几个方面:2.1 工序信息工序信息部分包括工序编号、工序名称和工序描述等内容。

工序编号通常按照生产顺序进行编排,方便查找和追踪。

工序名称应简明扼要地描述工序的主要内容,能够清楚地表达该工序的特点。

工序描述可以包括该工序的背景情况、目的、要求和注意事项等。

2.2 操作步骤操作步骤是工艺流程卡的核心内容,它详细描述了每个工序的具体操作步骤和顺序。

以下是一个示例工序的操作步骤:1. 准备工作- 检查所需工具和设备的完整性和工作状态- 确认所需材料和零部件的齐全性和质量2. 操作步骤- 步骤 1: 连接设备并调试- 步骤 2: 进行加工操作- 步骤 3: 检查加工结果- 步骤 4: 完成善后工作3. 注意事项- 操作过程中需注意安全事项,如佩戴防护装备、避免触摸危险区域等- 加工过程中需注意工件的质量和加工精度,及时进行修正和调整2.3 检验和测试要求检验和测试要求部分描述了对每个工序进行检验和测试的要求,以确保产品质量。

以下是一个示例工序的检验和测试要求:1. 检验要求- 使用仪器检测产品尺寸和外观质量- 按照标准要求进行检验- 记录检验结果,并进行审查和确认2. 测试要求- 使用仪器进行产品功能测试- 按照标准要求进行测试- 记录测试结果,并进行审查和确认2.4 质量控制要点质量控制要点部分提供了对每个工序进行质量控制的要点和方法。

以下是一个示例工序的质量控制要点:1. 质量控制要点- 对设备和工具进行定期维护和检修,确保其正常工作- 对原材料进行检验和筛选,确保质量可靠- 加工过程中进行实时检测和监控,及时调整加工参数和工艺流程- 对成品进行全面检验,确保合格率达到标准要求3. 工艺流程卡的编写要求编写工艺流程卡时,需要注意以下几个要求:3.1 清晰明了工艺流程卡应该具有清晰明了的结构和内容,方便操作人员阅读和理解。

接箍加工工艺卡(范例)

审核

日期

端面质量

参数

≤ Ø0.79mm

≥3.18mm

内外倒棱光滑无毛刺

项目

镗孔直径

镗孔深度

接箍变形

参数

519/32"(0~+0.031")

0.500"(0~+0.031")

不大于5mm

4

磁粉探伤

100%进行内外表面纵向湿磁粉检查(A1试片30/100)

5

打印

TPCOAPI 5CT日期(年季)JZ炉号批号DH

6磷化Biblioteka 项目磷化膜外观质量

磷化膜厚度

磷化膜耐腐蚀要求

参数

采用锰系磷化液,目测磷化膜连续、细腻

15~20µm

用硫酸铜溶液滴定,5分钟后颜色变为淡红色

7

表面涂漆

项目

外表面涂漆

色环

参数

整体明亮绿色

接箍外表面中间涂一条白色色环,色环宽度(25~28mm)

8

螺纹表面质量要求

项目

翻边

波纹

倒角

参数

在起始扣不允许存在内外翻边

编号

接箍加工检验工艺卡

规格

钢级

管端类型

执行标准

5 1/2"

J55

LC

API 5CT(9th)、API 5B(15th)

序号

工序名称

工艺参数

1

接箍管坯

项目

管坯外径

椭圆度

长度

参数

Ø153.67~155.21mm

≤1.2mm

203.6(+0.6~+1.6mm)

项目

管端(1.5m)直度

接箍外表面缺陷允许深度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接头型式图:

技术说明:

1.坡口两侧各30mm范围内必须打磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.环境超过施焊条件必须采取有效措施才能焊接。

3.角焊缝至少焊两遍,焊脚高度除图纸规定外按较薄板的厚度。

4.封头与顶板之间的角焊缝焊接时,焊工应均匀分布,沿同一方向施焊。

确定工艺参数

焊接方法

焊条烘烤温度(℃)

5.焊完后焊缝及时酸洗、钝化处理。

确定工艺参数

焊接方法

焊条烘烤温度(℃)

---

焊接极性

DC+

母材予热温度(℃)

---

焊丝牌号

层间温度(℃)

≯50℃

焊丝规格(mm)

Φ2.5

焊后热处理(℃)

---

焊条牌号

---

施焊条件

风速≯2m/s;

相对湿度≯90%

焊条规格(mm)

---

焊接电流(A)

70~100

焊枪氩气流量(升/分)

4.衬板不开坡口焊,异种钢焊条A302点焊在壳体上,逐排孔塞焊,对接处在连续焊,使用φ2.5焊条,小电流,碳钢熔合比尽量小,

5.不锈钢之间用A102焊条。

确定工艺参数

焊接方法

焊条烘烤温度(℃)

150

焊接极性

直流反接

母材予热温度(℃)

/

焊丝牌号

层间温度(℃)

/

焊丝规格(mm)

/

焊后热处理(℃)

/

焊条牌号

Φ3.2

焊接电流(A)

90~110

焊枪氩气流量(升/分)

/

焊接电ห้องสมุดไป่ตู้(V)

21~25

管内氩(氮)气流量(升/分)

/

焊接层数

3~5

编制

审核

审批

日期

日期

日期

焊接工艺卡B09.02.03

工程

名称

南阳天冠燃料乙醇

管线

(设备)号

吸附塔

工艺评定

编号

GB029/续31

母材

材质

母材

规格

δ=8,10,12,14

工艺卡

编号

/

焊接层数

3~4

编制

审核

审批

日期

日期

日期

焊接工艺卡B09.02.03

工程

名称

南阳天冠燃料乙醇

管线

(设备)号

吸附塔

工艺评定

编号

续31

母材

材质

母材

规格

δ=10,12,14

工艺卡

编号

NY-14

接头型式图:

技术说明:

1.坡口两侧各30mm范围内必须打磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.环境超过施焊条件必须采取有效措施才能焊接。

编号

GB 029

母材

材质

母材

规格

δ=10、12、14

工艺卡

编号

NY-13

接头型式图:

技术说明:

1.坡口两侧各30mm范围内必须打磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.壳体角焊缝要求必须焊透,内表面必须磨平。

3.环境超过施焊条件必须采取有效措施才能焊接。

4.焊接位置:垂直固定,运条时防止焊缝金属下坠。

相对湿度≯90%

焊条规格(mm)

Φ3.2/Φ4

焊接电流(A)

焊枪氩气流量(升/分)

---

焊接电压(V)

22~28

管内氩(氮)气流量(升/分)

---

焊接层数

2

编制

李亚威

审核

李明三

审批

郭卫林

日期

2001.9.4

日期

2000.9.4

日期

2000.9.4

焊接工艺卡B09.02.03

工程

名称

管线

(设备)号

工艺管道

施焊条件

风速<10m/s;

相对湿度<90%

焊条规格(mm)

φ3.2/φ2.5

焊接电流(A)

φ2.5:60~80φ3.2:80~120

焊枪氩气流量(升/分)

/

焊接电压(V)

22~26

---

焊接层数

3~4

编制

审核

审批

日期

日期

日期

焊接工艺卡B09.02.03

工程

名称

南阳天冠燃料乙醇

管线

(设备)号

吸附塔

工艺评定

150

焊接极性

直流反接

母材予热温度(℃)

/

焊丝牌号

层间温度(℃)

/

焊丝规格(mm)

/

焊后热处理(℃)

/

焊条牌号

施焊条件

风速<10m/s

相对湿度<90%

焊条规格(mm)

Φ3.2

焊接电流(A)

80~120

焊枪氩气流量(升/分)

/

焊接电压(V)

21~26

管内氩(氮)气流量(升/分)

/

焊接层数

3~5

编制

审核

3.焊接位置:垂直固定,运条时防止焊缝金属下坠。

4.焊缝经外观检查合格后,按要求进行X射线探伤。

确定工艺参数

焊接方法

焊条烘烤温度(℃)

150

焊接极性

直流反接

母材予热温度(℃)

/

焊丝牌号

层间温度(℃)

/

焊丝规格(mm)

/

焊后热处理(℃)

/

焊条牌号

施焊条件

风速<10m/s

相对湿度<90%

焊条规格(mm)

焊接工艺卡B09.02.03

工程

名称

南阳天冠燃料乙醇

管线

(设备)号

吸附塔

工艺评定

编号

续31/续18

母材

材质

母材

规格

δ=10、2mm

工艺卡

编号

NY-12

接头型式图:

技术说明:

1.坡口两侧各30mm范围内必须打磨干净,不得有油渍、污垢、锈斑及表面缺陷。

2.壳体要求必须焊透清根后磨平焊道

3.壳体内表面除锈,组对时,保证内壁平齐。

3.焊脚高度符合图纸要求,如未标注者焊脚高度为较薄焊件的厚度。

4.环境超过施焊条件必须采取有效措施才能焊接。

确定工艺参数

焊接方法

焊条烘烤温度(℃)

350-400

焊接极性

DC-

母材予热温度(℃)

---

焊丝牌号

层间温度(℃)

---

焊丝规格(mm)

----

焊后热处理(℃)

---

焊条牌号

施焊条件

风速≯8m/s;

审批

日期

日期

日期

焊接工艺卡B09.02.03

工程

名称

江阴兴业塑化SSP装置

管线

(设备)号

钢结构

工艺评定

编号

98-03

母材

材质

母材

规格

----

工艺卡

编号

2001-J04

接头型式图:

技术说明:

1.适用于主梁和次梁的连接。

2.焊口两侧各20mm范围内必须打磨干净,不得有油、锈、垢、分层、起皮及其它表面缺陷。

工艺评定

编号

GG025

母材

材质

母材

规格

Φ≤89mm

δ≤5mm

工艺卡

编号

2000-J06

接头型式图:

60°±5°

1±0.5

技术说明:

1.坡口两侧各30mm范围内用不锈钢丝刷或专用砂轮机打磨干净,不得有污垢、油渍和水痕。

2.使用的氩气纯度≥99.9%。

3.焊接位置:水平转动、水平固定。

4.焊缝经外观检查合格后,按方案要求进行X射线探伤。

8~15

焊接电压(V)

16~22

管内氩(氮)气流量(升/分)

6~10

焊接层数

1~2

编制

审核

审批

日期

日期

日期

焊接工艺卡B09.02.03

工程

名称

管线

(设备)号

工艺管道

工艺评定

编号

母材

材质

母材

规格

Φ≤89mm

δ≤5mm

工艺卡

编号

2000-J07

接头型式图:

0~1

技术说明:

1.坡口两侧各30mm范围内用不锈钢丝刷或专用砂轮机打磨干净,不得有污垢、油渍和水痕。

确定工艺参数

焊接方法

焊条烘烤温度(℃)

150

焊接极性

直流反接

母材予热温度(℃)

/

焊丝牌号

层间温度(℃)

/

焊丝规格(mm)

/

焊后热处理(℃)

/

焊条牌号

施焊条件

风速<10m/s;

相对湿度<90%

焊条规格(mm)

---

焊接电流(A)

80~110

焊枪氩气流量(升/分)

/

焊接电压(V)

22~26

管内氩(氮)气流量(升/分)