BOM表制作

bom表制作流程及工具

bom表制作流程及工具英文回答:BOM (Bill of Materials) is an essential document in the manufacturing process, as it provides a comprehensive listof all the components and materials required to build a product. Creating a BOM involves several steps and can be facilitated by various tools.Firstly, it is crucial to gather all the necessary information about the product. This includes the design specifications, engineering drawings, and any otherrelevant documents. This information serves as the foundation for creating an accurate BOM.Next, the components and materials needed for the product are identified. This involves analyzing the product design and determining the specific parts required. For example, if we are manufacturing a computer, the BOM would include items such as the motherboard, CPU, RAM, hard drive,and so on. It is important to consider factors such as availability, cost, and quality when selecting these components.Once the components are identified, their quantities are determined. This step involves calculating the number of each component required to build a single unit of the product. For instance, if a computer requires two RAM modules, the BOM would specify this quantity.After determining the quantities, the next step is to assign part numbers to each component. Part numbers help in identifying and tracking the components throughout the manufacturing process. These numbers can be alphanumeric and can also include additional details such as the manufacturer's code or revision number.With all the necessary information gathered, it is time to create the BOM document. This can be done using specialized software tools such as product lifecycle management (PLM) systems or enterprise resource planning (ERP) systems. These tools provide a structured format fororganizing and presenting the BOM data. They also offer features like version control, which allows for easy updates and revisions to the BOM.Once the BOM document is created, it needs to be reviewed and validated. This involves cross-checking the BOM against the product design and ensuring that all the necessary components are included. Any discrepancies or errors should be corrected before finalizing the BOM.After the BOM is reviewed and validated, it can be shared with various stakeholders involved in the manufacturing process. This includes procurement teams, production planners, and suppliers. The BOM serves as a reference for these stakeholders to source the required components and plan the production process.In conclusion, the process of creating a BOM involves gathering product information, identifying components, determining quantities, assigning part numbers, creating the BOM document, reviewing and validating it, and sharing it with relevant stakeholders. The use of software toolssimplifies and streamlines this process, ensuring accuracy and efficiency.中文回答:BOM(物料清单)是制造过程中的一份重要文件,它提供了构建产品所需的所有组件和材料的详尽清单。

CAD中的零件和装配的BOM表格制作教程

CAD中的零件和装配的BOM表格制作教程BOM(Bill of Materials)表格是在CAD(Computer-Aided Design,计算机辅助设计)中用于列出零部件和装配的清单。

在制造和工程领域,BOM表格是非常重要的,它可以帮助我们更好地管理和跟踪零部件。

在本篇教程中,我将向大家介绍如何在CAD中创建零件和装配的BOM表格。

首先,我们需要确保每个CAD文件中的零部件和装配都有独立的图层。

这样做可以通过设置每个零部件和装配的图层来实现,确保每个物体都在其相应的图层上。

接下来,我们需要准备一份Excel表格,用于记录BOM表格中的信息。

这份表格应包含相关的字段,如零件名称、零件编号、数量等。

在表格第一行,我们需要创建相关的列标题,并在第二行创建相应的数据验证单元格,以确保我们在填写信息时能够限制数据类型和格式。

然后,回到CAD软件中,在顶部菜单栏选择 "插入",然后选择"OLE对象"。

在弹出的对话框中,选择 "创建新对象",然后选择"Microsoft Excel 工作表"。

这将在CAD中创建一个可以编辑的Excel表格。

接下来,将CAD中的零件和装配依次选择并拖动到Excel表格中的合适位置。

每个物体都将显示为一个OLE对象,我们可以调整其大小和位置来适应表格的布局。

为了在Excel表格中正确显示每个零件的信息,我们需要为每个OLE对象设置关联的属性。

在每个OLE对象上右击并选择 "属性",在弹出的对话框中选择 "属性" 选项卡。

在属性列表中,添加或编辑相关属性,如零件名称、零件编号、数量等。

最后,我们需要在Excel表格中添加其他的计算公式和格式,以便更好地管理和分析BOM表格中的数据。

你可以使用Excel的各种功能来实现这一点,如公式、数据透视表和格式化等。

通过以上步骤,我们成功创建了CAD中零件和装配的BOM表格。

结构设计——BOM制作

2015-2-10

BOM表制作要求

1、覆盖率:对于正在生产的产品都需要制作BOM,因此覆盖率要达到99%以 上。因为没有产品BOM表,就不可能计算出采购需求计划和制造计划,也不可 能进行套料控制;

2、及时率:BOM的制作更改和工程更改都需要及时,1)、制作及时;2)、 更新及时。

3、准确率:BOM表的准确率要达到98%以上。测评要求为:随意拆卸一件实 际组装件与物料清单相比,以单层结构为单元进行统计,有一处不符时,该层 结构的准确度即为0。

2015-2-10

BOM分类OM是产品的总体信息,对应常见文本格式表现形式包括产品明细 表、图样目录、材料定额明细表等等。 设计BOM信息来源一般是设计部门提供的成套设计图纸中标题栏和明细栏信息。 有时候也涉及工艺部门编制的工艺卡片上部分信息。 设计BOM一般在设计结束时汇总产生,如果存在大量借用关系的设计情况可以在 设计阶段开始就基本将设计BOM汇总出来,然后根据新产生的零部件安排设计任 务。

2015-2-10

BOM包含内容

编号名称

2015-2-10

BOM包含内容

BOM表与零件表的区别

对比项

零件顺序 内容

零件明细表

绘图方便,不严格 限图纸上表达的零件

物料清单

实际加工装配顺序和 层次 产品有关的一切物料

材料定额

零件编码 性质

不表示

面向单个产品 技术文件

包含在采购件的用量 中

面向全企业产品,考 虑到唯一性 管理文件

2015-2-10

BOM用途

1、是识别物料的基础依据。 2、是编制计划的依据。 3、是配套和领料的依据。

4、根据它进行加工过程的跟踪。

5、是采购和外协的依据。 6、根据它进行成本的计算。 7、可以作为报价参考。 8、进行物料追溯。

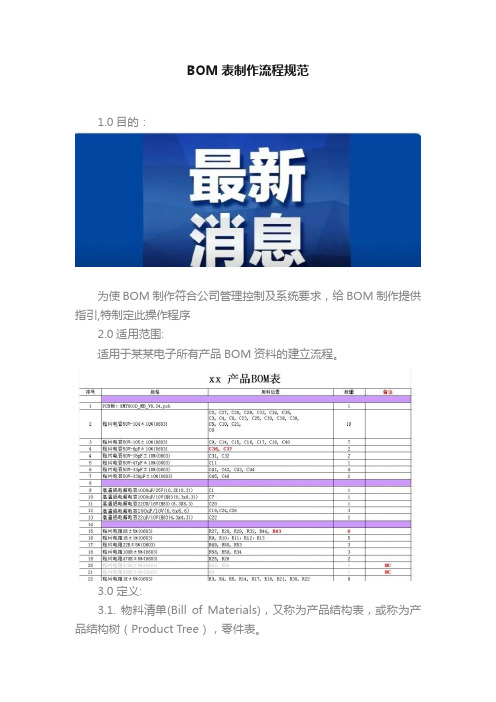

BOM表制作流程规范

BOM表制作流程规范1.0目的:为使BOM制作符合公司管理控制及系统要求,给BOM制作提供指引,特制定此操作程序2.0适用范围:适用于某某电子所有产品BOM资料的建立流程。

3.0 定义:3.1. 物料清单(Bill of Materials),又称为产品结构表,或称为产品结构树(Product Tree),零件表。

3.2. 订单BOM:即ERP系统中客户订单对应使用的物料清单,又称制造BOM(Manufacturing BOM,M-BOM)。

3.3. 初始BOM:即研发部研发的新产品初次试产时下达的产品物料清单。

4.0 职责:4.1 营销部:客户订单的下达及客户资料的确认。

4.2 工程部BOM工程师:负责所有BOM资料的制作(包括新物料的料号编制,BOM资料的维护与更改)。

4.3 工程部项目工程师:负责所主导的产品所有工程资料的核对与确认。

4.4.PMC部:负责所有订单BOM资料的评审主导。

4.5 采购部:负责所有BOM资料中产品的材料采购。

4.6.产品中心:负责所有量产前的BOM资料确认与核对。

5.0 运作程序:5.1 初始BOM资料制作。

商贸成本会计做账流程https:///view/98f45a776429647d27284b73f24 2336c1fb930ac.html会计电算化建账流程https:///view/3d66805ea4c30c2259010202074 0be1e650ecc89.html销售成本结转流程https:///view/3681f9c657270722192e4536106 61ed9ac515504.html史上最全财务部工作流程图和岗位职责内容https:///view/1d26ea7aed3a87c24028915f804 d2b160a4e867a.html小微企业费用报销操作流程https:///view/53a0a2eddf88d0d233d4b14e852 458fb770b3894.html财务会计出纳做账实操流程https:///view/7774840124fff705cc1755270722 192e44365877.html财务、会计、出纳,做账实操流程https:///view/7774840124fff705cc1755270722 192e44365877.html小白会计做账流程详细学习资料https:///view/1d6afaf77e1cfad6195f312b3169 a4517723e5d2.html外贸公司总账会计核算流程https:///view/56d816466d1aff00bed5b9f3f90f 76c660374c36.html会计业务流程从记账到报税全流程https:///view/5d00ccd72bf90242a8956bec097 5f46526d3a758.html公司费用报销流程与注意事项https:///view/342165b9302b3169a45177232f6 0ddccdb38e68f.html融资租赁账务处理流程https:///view/c30865d51cd9ad51f01dc281e53 a580216fc50a0.html采购业务流程及管理制度https:///view/21638eca541252d380eb6294dd 88d0d232d43c7b.html金蝶专业版存货核算操作流程https:///view/6d63f677846fb84ae45c3b3567e c102de2bddf27.html会计工作流程及初始建账资料https:///view/7a28acea1cd9ad51f01dc281e53 a580216fc50fb.html面对坏账损失的财务处理流程https:///view/5dedf7bc1b2e453610661ed9ad5 1f01dc3815739.html一般纳税人会计做账流程https:///view/ac7f621a0875f46527d3240c8447 69eae109a3b1.html固定资产核算的工作流程https:///view/341ba688f56527d3240c844769e ae009591ba2a4.html十年老会计总结月底全套做账流程https:///view/e55dde57bbd528ea81c758f5f61f b7360b4c2bb8.html5.1.1.研发部项目工程师在设计新产品时,元器件从ERP系统中选型,原则上需从元器件库中选用常用物料。

BOM表制作规程-0902

BOM表制作流程文件编号:版本号:生效时间:拟制:审核:批准:一.目的:为规范BOM表的制作,减少乃至避免出现错、漏、多等的情况,特制作本规程。

二.责任:结构工程师:向工艺工程组提供合格的结构件清单,并参与样机制作,及时解决问题,对结构件清单的正确性负责;硬件工程师:向工艺工程组提供合适的电子料清单(PCB、电子元器件、内外线缆等),并参与样机制作,及时解决问题,对电子料清单的正确性负责;样机制作员:按照试制BOM进行样机制作,在发现问题时需要结构或硬件工程师及时处理并记录问题点。

经过样机制作和验证后填写《样机问题反馈单》,要对反馈问题的正确性负责;工艺工程师:为样机制作员提供原始产品物料清单,参与制作样机,拟制试制BOM表,对BOM的正确性负责;测试工程师:按照测试申请对样机进行功能、外观、手感、内部接线等进行测试验证;编码管理员:按照要求将试制BOM转成订单BOM表并输入ERP系统,对输入正确性负责业务部:提供成品编码申请表;P M C部:对于考虑可以代用的物料,填写《物料代用申请表》三.操作步骤:1.在新产品设计完成,由设计人员对结构和电子部分经过装配测试验证后(不需要出具正规的测试验证手续,可由比较熟悉产品的人员验证),结构工程师和硬件工程师要将相应的初级BOM提供资料管理员,登记复印后给工艺工程组,格式见附表1《产品初级BOM表》。

结构工程师提供清单的范围包括:塑胶、导胶、五金、紧固件等结构件,硬件工程师提供清单的范围包括:PCB、电子元器件、内外线缆、电位器、开关、3D等;对于系统中已有的编码要写上,对于没有的编码则要按照编码原则描述清楚并提交《新物料编码申请表》,由编码小组编制编码并将《新物料编码申请表》的复印交给申请人,申请人直接从电脑调出新增的编码(非编码小组的人员不允许手工增加编码)。

2.工艺组工艺工程师根据《产品初级BOM表》制作《试制BOM表》。

3.样机制作员根据《试制BOM表》,进行物料的领用;并严格按照《试制BOM表》、样机制作要求和产品规格书等制作样机,以确认试制BOM的的正确性,若发现有问题请填写《样机问题反馈单》反馈给开发组的设计工程师及工艺组的工艺工程师并由工艺工程师修改试制BOM.。

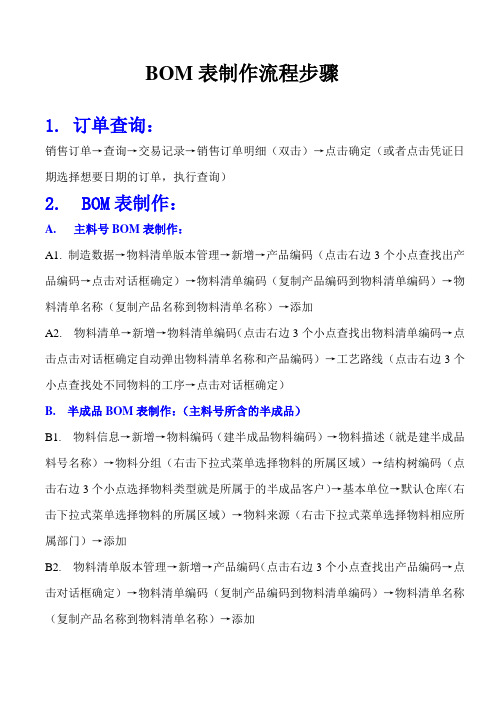

BOM表制作流程步骤

BOM表制作流程步骤1. 订单查询:销售订单→查询→交易记录→销售订单明细(双击)→点击确定(或者点击凭证日期选择想要日期的订单,执行查询)2. BOM表制作:A. 主料号BOM表制作:A1. 制造数据→物料清单版本管理→新增→产品编码(点击右边3个小点查找出产品编码→点击对话框确定)→物料清单编码(复制产品编码到物料清单编码)→物料清单名称(复制产品名称到物料清单名称)→添加A2. 物料清单→新增→物料清单编码(点击右边3个小点查找出物料清单编码→点击点击对话框确定自动弹出物料清单名称和产品编码)→工艺路线(点击右边3个小点查找处不同物料的工序→点击对话框确定)B. 半成品BOM表制作:(主料号所含的半成品)B1. 物料信息→新增→物料编码(建半成品物料编码)→物料描述(就是建半成品料号名称)→物料分组(右击下拉式菜单选择物料的所属区域)→结构树编码(点击右边3个小点选择物料类型就是所属于的半成品客户)→基本单位→默认仓库(右击下拉式菜单选择物料的所属区域)→物料来源(右击下拉式菜单选择物料相应所属部门)→添加B2. 物料清单版本管理→新增→产品编码(点击右边3个小点查找出产品编码→点击对话框确定)→物料清单编码(复制产品编码到物料清单编码)→物料清单名称(复制产品名称到物料清单名称)→添加B3. 物料清单→新增→物料清单编码(点击右边3个小点查找出物料清单编码→点击对话框确定自动弹出物料清单名称和产品编码)→工艺路线(点击右边3个小点查找处不同物料的工序→点击对话框确定)→组成内容(鼠标光标点击在行空白处按快捷F12键,自动弹出物料名称范围选择材料所属相应范围,打勾选中后点击对话框确定,再填写材料相应的长、宽、单位、单位用量、调模损耗、损耗率、模具尺寸、穴数)→点击菜单栏小钥匙图标→获取版本号→添加→特定→审核备注: 接着回到主料号BOM表制作:(红色字体部分为返回到A2项所操作步骤)A2. 物料清单→新增→物料清单编码(点击右边3个小点查找出物料清单编码→点击点击对话框确定自动弹出物料清单名称和产品编码)→工艺路线(点击右边3个小点查找处不同物料的工序→点击对话框确定)→组成内容(点击右边3个小点在对话框中输入半成品物料名称或编码,自动弹出物料名称和名称范围,点击对话框确定,再填写材料的长、宽、单位、单位用量、)→点击菜单栏小钥匙图标→获取版本号→添加→特定→审核3 . BOM删除:1. 主料号BOM表删除:制造数据→物料清单版本管理(点击产品编码右边3个小点在对话框输入要删除的物料,自动跳出物料,点击对话框确定)→点击查找→数据→点击删除完成。

BOM表制作审核规程

科室主管

1将设计老师和科室主管都签字认可的BOM单交给统计处打印条码,做订货前的准备工作。

2将前期另存为图片格式的BOM单传送至相关需要用到的部门人员。

部门文员

1通过电脑打印的BOM单做为有效订货资料。

设计老师

1订货会结束后,订货成功的样品BOM单交由研发总监进行签字批准。开始启用相应资料正式转为ERP系统之用。

2完成资料的存档,备查。

部印的同时,以图片形式保存一份在电脑里。

科室文员

1科室文员将BOM原始单和打印单一并交给设计老师进行确认,经确认无误签上名字。

2如果确认中发现问题,当时进行更正(包括已录入电脑内的资料)。

设计老师;

科室文员

1设计老师确认过的BOM单,再交给科室主管审核,经审核无误,科室主管签字。

2如果审核中发现问题的,则该设计老师的所有还未审核的BOM单全部退回,由设计老师重新确认后再次由主管审核。

1设计师协同技转部门组织对新样品的试穿工作。

2对确认已试穿过的样品,在其原始手工填写的BOM单上加盖“已试穿”字样的印章。

技转主管;

设计老师

1科室文员将已加盖“已试穿”印章的原始BOM单上的所有资料录入电脑系统。

2录入时确保准确,没盖“已试穿”印章的BOM不做录入,反应给设计师或科室主管。

科室文员

1科室文员将录入完毕的BOM单再对照原始单检查一遍看有没有录入错误。有误改正,无误打印一份。

BOM表制作审核流程

流程

内容

负责人

样品试穿

打印输出

1每款样品、每个颜色使用一张BOM单,样品生产前准备好空白表单。

2BOM单必须随同开发样品进行流转,样品制作好之后,相应BOM单必须填写完毕。

BOM表单

净重---填在对应“成品”净重单元格中

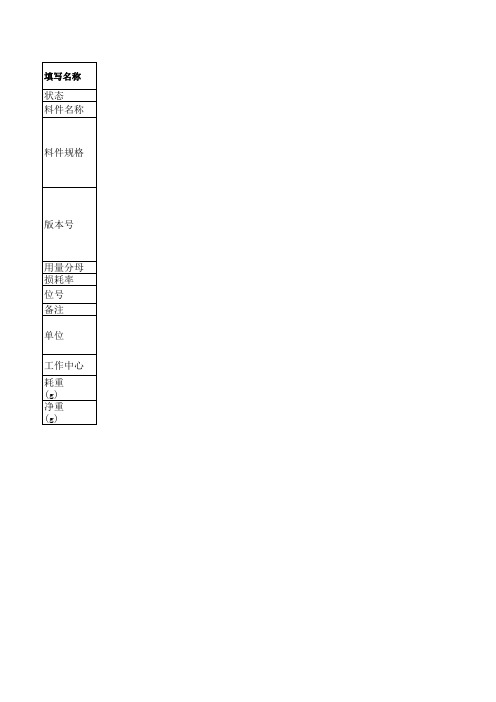

填写名称 状态 料件名称

料件规格

版本号

用量分母 损耗率 位号 备注 单位

工作中心 耗重 (g) 净重 (g)

B.O.M.

B.O.M.

填写方法ห้องสมุดไป่ตู้

主料-填“0”,替代料-填“1” 为了统一规范ERP系统,加入内部料号1.、料件规格:材质+硬度+规格尺寸,中间用空格隔开。 (1)原材料卷料:材质+硬度+厚*宽*Coilmm+Pitch:20mm (2)板材原料 :材质+厚*宽*长mm+Pitch:20mm (3)如包材内、外腔尺寸不一,其它机型共用,统一写外腔尺寸:材质+长*宽*高mm(厚 mm),

针对包材,原材料 ERP进行MRP运算是针对下阶 位号:不用填,针对于电子产品的插件位置 Pitch、厂内、厂外、外购、模穴数、剪板料等 成品、半成品单位:PCS 型材填写(一个做一个):PCS,军工外购件 板材\卷料:g

10冲压,20锻压,30CNC,40焊接,70委外,90包装

耗重---填在原材料“单位用量”