某公司胶囊生产流程图

01.0.25g阿莫西林工艺流程(一)

TS-MF-1001-00 阿莫西林胶囊工艺规程山西信谊制药有限公司质量保证部二OO三年目录1、产品概况2、处方和依据3、生产工艺流程图4、操作过程及工艺条件5、设备一览表及主要设备生产能力6、工艺(环境)卫生、技术安全及劳动保护7、原辅料消耗定额、技经指标及计算方法8、包装要求、说明书、贮藏方法9、原辅料、中间产品及成品的质量标准和技术参数10、劳动组织与岗位定员11、支持文件12、附页阿莫西林胶囊工艺规程(一)1. 产品概况1.1 产品名称:阿莫西林胶囊汉语拼音:Amoxiling Jiaonang英文名:Amoxillin Capsules1.2 剂型:胶囊剂1.3 执行标准:中国药典2000年版规格:0.25g1.4 含量限度:含阿莫西林应为标示量的90.0~110.0%。

1.5 性状:本品为胶囊剂,内容物为白色或类白色粉末。

1.6 有效期: 1.5年2. 处方和依据2.1 处方:原辅料名称用量原材料处理阿莫西林2500.0g 增重粉(折干折纯计)制成10000粒2.2 每粒成份及含量:每粒含阿莫西林(C16H19N3O5S)250.0mg(按无水物计)。

2.3 混粉处方:50万粒处方,投阿莫西林粉125.0㎏(购入的阿莫西林粉均为增重粉,即已做好颗粒的重粉,不须再加辅料)。

2.4依据:《中国药典》2000年版3. 生产工艺流程图3.1 生产工艺流程总图前处理(原辅料)混合(制粒)胶囊填充1#胶壳铝塑包装12粒/板外包装5板/盒装箱100盒/箱成品入库分析室(见下页)QA抽样(半成品)QA抽样(成品)QA抽样(混粉)3.2 胶囊填充生产工艺流程图(50万粒/批):4. 操作过程及工艺条件4.1 原辅料处理4.1.1 按前处理工序的SOP 执行。

4.2 混合现购入原料皆为增重粉,不须填加辅料,故此工序免去。

来料可直接填充。

4.3 胶囊填充(工艺参数及工艺流程要求) 4.3.1 按胶囊填充岗位的SOP 执行。

胶囊剂片剂工艺流程图

沸腾床

温度、滤袋完好、清洁度

随时/班

压片

片子

平均片重

1次/30分钟

片重差异

1次/2小时

崩解时限

1次/30分钟

硬度、脆碎度

1次以上外观ຫໍສະໝຸດ 随时/班含量、均匀度、溶出度(指规定品种)

每批

包衣

包衣片

外观

随时/班

崩解时限

定时/班

包装

瓶子

清洁度

每批

在包装品

装量、封口、瓶签、填充物

随时/班

装盒

数量、说明书、标签

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、合格证、印刷内容、装箱者代号

每箱

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、合格证、印刷内容、装箱者代号

每箱

二、硬胶囊剂

本公司拥有药品批准文号的硬胶囊剂产品共5种,其工艺流程图如下:

硬胶囊剂主要过程控制点及控制项目:

工序

质量控制点

质量控制项目

频次

粉碎

原辅料

异物

每批

粉碎过筛

细度、异物

每批

配料

投料

品种、数量

1次/班

制粒

颗粒

粘合剂浓度、温度

1次/批、班

含量、水分

筛网

使用前后

烘干

烘箱

温度、时间、清洁度

随时/班

沸腾床

温度

随时/班

滤袋完好、清洁度

每批

灌装

硬胶囊

温度、湿度

随时/班

平均装量

1次/30分钟

装量差异

1次/1小时

年产3亿粒复方氨酚烷胺胶囊制剂车间设计

年产3亿粒复方氨酚烷胺胶囊制剂车间设计摘要:本设计遵照课程设计和GMP有关药厂设计的有关规定,选取复方氨酚烷胶囊为主要产品,完成了年产3亿粒胶囊车间设计。

本设计主要内容包括:制备方法、工艺流程、物料衡算、设备选型、厂房布局,工艺管道流程设计以及“三废”的处理。

在本设计中采用的仍是传统的制备方法,其主要包括制粒、干燥、整粒、灌装、抛光等工序。

物料衡算根据设计任务年产量逆推,分别计算了每年、每天、每批以及每小时的任务量及相应待处理物料质量。

设备选型则主要是根据物料衡算所计算的各步骤生产能力要求,且满足设计中的选择的各项技术要求,选择的各个设备的型号。

在车间平面布置上,遵循了人流、物流相互分开,避免交叉污染的原则,同时兼顾方便生产,完成了车间布局设计。

工艺管道流程图根据工艺流程图的要求,以工艺介质为主线,考虑满足正常生产操作、开停工,安全、环境保护和事故处理的要求,并考虑维修需要和操作灵活的原则进行设计的。

在“三废”的处理上面本设计主要突出了环保、节能、经济的特点,在本设计中提供了运用生物处理的解决方案。

通过上述思路完成了本次设计,该设计的完成极大地提高了我们综合运用各种知识的能力,极大地丰富了对胶囊剂车间的相关认识。

目录1.前言 (3)1.1设计任务书 .................................................................................. 错误!未定义书签。

1.2 研究背景和意义 (4)2. 工艺流程设计 (6)2.1 生产工艺流程示意图 (6)3.物料衡算 (9)3.1 药物颗粒质量计算 (9)3.2 包装材料计算 (12)4. 设备的选型 (13)4.1 粉碎设备 (14)4.2 筛分设备 (15)4.3 制粒设备 (16)4.4 干燥设备 (16)4.5 整粒设备 (17)4.6 胶囊填充设备 (18)4.7 抛光机 (19)4.8 包装机 (19)4.9工艺主要设备一览表 (20)5.设备详述 (21)5.1WFJ-15微粉碎机 (21)5.2 ZS-365型振荡筛 (23)5.3 SL-50型高效湿法制粒器 (26)5.4 XF50型卧式沸腾干燥器 (27)5.5 NJP-3500全自动胶囊填充机 (28)6. 厂房布局 (30)6.1 车间布置的主要依据和要求 (30)6.2车间布置平面图 (31)6.3车间产尘的处理 (31)6.4车间排热、排湿及臭味的处理 (32)6.5参观走廊的设置 (32)6.6 安全门的设置 (32)7. 洁净区的设计 (33)7.1 车间净化措施 (33)8.“三废”处理及其综合利用 (36)8.1 废水的处理 (37)8.2 废气的处理 (38)8.3 废渣的处理和综合利用 (38)1.前言设计内容和要求:1、确定工艺流程及净化区域划分;2、每人详细叙述一个胶囊生产工艺设备的工作原理、结构组成及关于此设备国内外的现状、研究前沿。

胶囊生产车间工艺设计

胶囊生产车间工艺设计(总34页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目录目录 ..................................................错误!未定义书签。

第1章胶囊剂工艺设计概述.................................错误!未定义书签。

项目概述...................................................... 错误!未定义书签。

设计依据...................................................... 错误!未定义书签。

设计内容...................................................... 错误!未定义书签。

设计指导思想和设计原则........................................ 错误!未定义书签。

第2章工艺流程及净化区域划分.............................错误!未定义书签。

生产方案、建设规模及包装方式................................... 错误!未定义书签。

生产方案.................................................... 错误!未定义书签。

生产制度.................................................... 错误!未定义书签。

生产规模.................................................... 错误!未定义书签。

胶囊剂的包装................................................ 错误!未定义书签。

几种典型制药工艺流程图

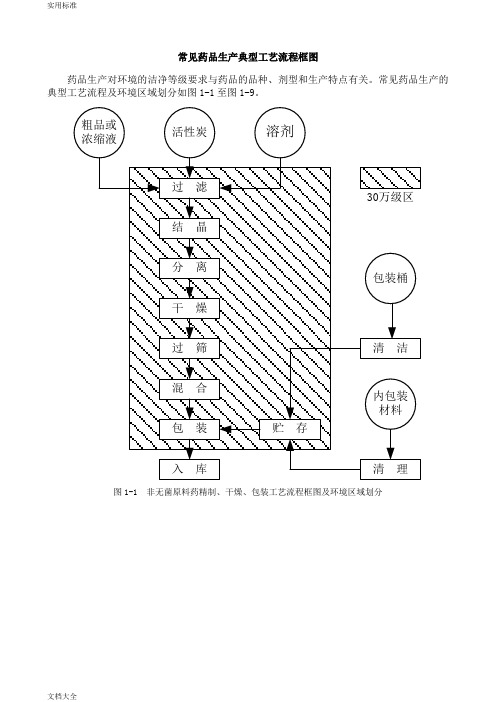

几种典型制药工艺流程图常见药品生产典型工艺流程框图药品生产对环境的洁净等级要求与药品的品种、剂型和生产特点有关。

常见药品生产的典型工艺流程及环境区域划分如图1-1至图1-9。

活性炭粗品或浓缩液溶剂包装桶内包装材料过 滤干 燥过 筛混 合分 离入 库包 装贮 存清 洁清 理30万级区结 晶图1-1 非无菌原料药精制、干燥、包装工艺流程框图及环境区域划分抗生素浓缩液过 滤粗品活性炭溶剂玻璃瓶或铝瓶瓶塞纯水注射用水标签纸箱无菌过滤结 晶分 离干 燥过 筛混 合装 瓶贴 签装 箱入 库喷雾干燥粗 洗精 洗干燥灭菌冷 却过 滤过 滤清 洗10万级区1万级区100级区图1-2 无菌原料药精制、干燥、包装工艺流程框图及环境区域划分30万级区其他包装容器粉 碎玻璃瓶崩解剂润湿剂润滑剂崩解剂包衣液原辅料包装材料内包装材料粗 筛精 筛配 料制 粒湿 法干 法直接法干 燥整 粒总 混压 片冷 却干 燥消 毒配 制包 衣分 装包 装入 库精 洗干 燥冷 却消 毒粗 洗冲模图1-3 片剂生产工艺流程框图及环境区域划分30万级区原辅料粗 筛空心胶囊内包装材料外包装材料精 筛配 料粉 碎填充物制备如粉末,颗粒,小丸等装 囊包 装外包装入 库消 毒消 毒图1-4 硬胶囊剂生产工艺流程框图及环境区域划分10万级区原辅料填充泵胶浆润滑油废油液楔形注入器胶 带旋转模胶 带旋转模模 压切 离胶囊清洗定 型干 燥质 检包 装入 库涂 胶胶皮回收注入图1-5 压制法软胶囊剂生产工艺流程框图及环境区域划分10万级区1万级区原辅料切 割安瓿饮用水纯化水注射用水纸箱纸盒粗 洗精 洗干燥灭菌冷 却配 制粗 滤精 滤灌 装封 口灭菌、检漏印 字包装入 库过 滤过 滤离子交换蒸 馏图1-6 可灭菌小容量注射剂生产工艺流程框图及环境区域划分30万级区10万级区1万级区100级区原辅料称 量输液瓶隔离膜胶塞饮用水浓 配过 滤稀 配粗 滤精 滤灌 装放 膜上 塞翻 塞加 盖扎 口灭菌灯 检贴 签包 装入 库瓶外清洗清洁剂清洗粗 洗清 洗精 洗精 洗精 洗乙醇浸泡清 洗清 洗酸碱处理粗 洗煮 沸清 洗离子交换过 滤纯水化蒸 馏注射用水过 滤铝盖标签纸箱图1-7 可灭菌大容量注射剂生产工艺流程框图及环境区域划分10万级区1万级区100级区胶塞酸碱处理玻璃瓶分装用原料冻干用原料饮用水洗纯化水洗注射用水洗硅 化干燥灭菌灭 菌封 蜡铝盖白蜡目 检纸盖贴 签标签装 箱装 盒纸箱入 库洗 瓶干燥灭菌冷 却分 装轧 盖轧 盖检 查擦洗消毒擦洗消毒配 料无菌过滤灌 装冻 干加 塞图1-8 注射用无菌分装产品生产工艺流程框图及环境区域划分10万级区生物洁净室非无菌原料药溶解配制西林瓶胶塞灭菌过滤定量灌装托盘注入胶塞塞半冷冻干燥冷冻干燥粉碎过筛胶塞全压塞分装到容器轧 盖密 封检 查包 装入 库包装材料洗 瓶干燥灭菌冷 却A法 B法冷 却干燥灭菌硅 化注射用水洗纯化水洗饮用水洗酸碱处理铝盖A:管制抗生素玻璃瓶冻结法B:托盘冻结法图1-9 注射用冷冻干燥制品生产工艺流程框图及环境区域划分。

胶囊剂片剂工艺流程图精编版

沸腾床

温度、滤袋完好、清洁度1次/30分钟

片重差异

1次/2小时

崩解时限

1次/30分钟

硬度、脆碎度

1次以上

外观

随时/班

含量、均匀度、溶出度(指规定品种)

每批

包衣

包衣片

外观

随时/班

崩解时限

定时/班

包装

瓶子

清洁度

每批

在包装品

装量、封口、瓶签、填充物

随时/班

装盒

数量、说明书、标签

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、合格证、印刷内容、装箱者代号

每箱

生产剂型的工艺流程图及主要质量控制点与项目

一、片剂

本公司拥有药品批准文号的片剂产品共14种,其工艺流程图如下:

片剂主要过程控制点及控制项目:

工序

质量控制点

质量控制项目

频次

粉碎

原辅料

异物

每批

粉碎过筛

细度、异物

每批

配料

投料

品种、数量

1次/班

制粒

颗粒

粘合剂浓度、温度

1次/批、班

筛网

含量、水分

烘干

烘箱

温度、时间、清洁度

1次/批、班

含量、水分

筛网

使用前后

烘干

烘箱

温度、时间、清洁度

随时/班

沸腾床

温度

随时/班

滤袋完好、清洁度

每批

灌装

硬胶囊

温度、湿度

随时/班

平均装量

1次/30分钟

装量差异

1次/1小时

崩解时限

1次/1小时

外观

随时/班

双黄连胶囊工艺流程图

用纯化水洗至PH值为5.0,继用70%乙醇洗至PH值为7.0。

图例:D级洁净区一般区

3 金银花连翘浸膏生产工艺流程图

加水8倍量(约9000L),温浸30分钟。

煎煮1.5小时,滤过。

加水8倍量(约9000L),煎煮1.5小时。

相对密度1.20~1.25(75~80℃),清膏冷至40℃

使含醇量75%,搅拌30分钟,静置12小时

加入与一次醇沉等量的75%乙醇搅匀,搅匀,静置12小时

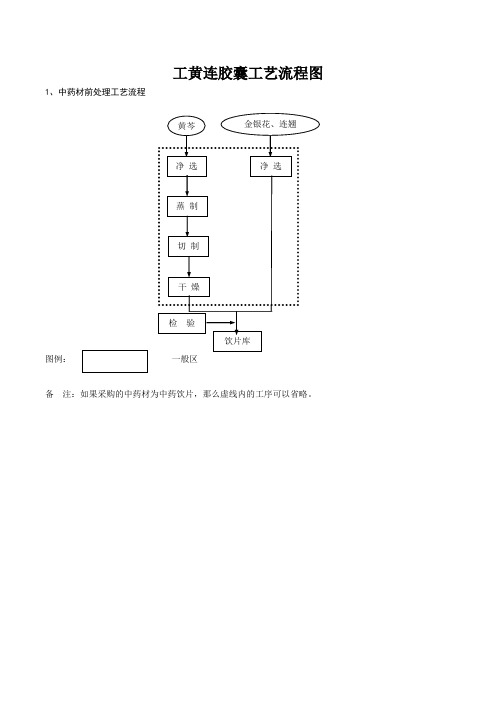

工黄连胶囊工艺流程图

1饮片,那么虚线内的工序可以省略。

2、双黄连胶囊黄芩提取物生产工艺流程图

加水8倍量(约3000L), 煎煮2小时

加水6倍量(约2250L),煎煮1小时

加水6倍量(约2250L),煎煮1小时

弃去

相对密度约1.05~1.10(80℃)

几种典型制药实用工艺流程图

常见药品生产典型工艺流程框图

药品生产对环境的洁净等级要求与药品的品种、剂型和生产特点有关。

常见药品生产的典型工艺流程及环境区域划分如图1-1至图1-9。

图1-1 非无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图1-2 无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图1-3 片剂生产工艺流程框图及环境区域划分

图1-4 硬胶囊剂生产工艺流程框图及环境区域划分

图1-5 压制法软胶囊剂生产工艺流程框图及环境区域划分

图1-6 可灭菌小容量注射剂生产工艺流程框图及环境区域划分

图1-7 可灭菌大容量注射剂生产工艺流程框图及环境区域划分

图1-8 注射用无菌分装产品生产工艺流程框图及环境区域划分

图1-9 注射用冷冻干燥制品生产工艺流程框图及环境区域划分。

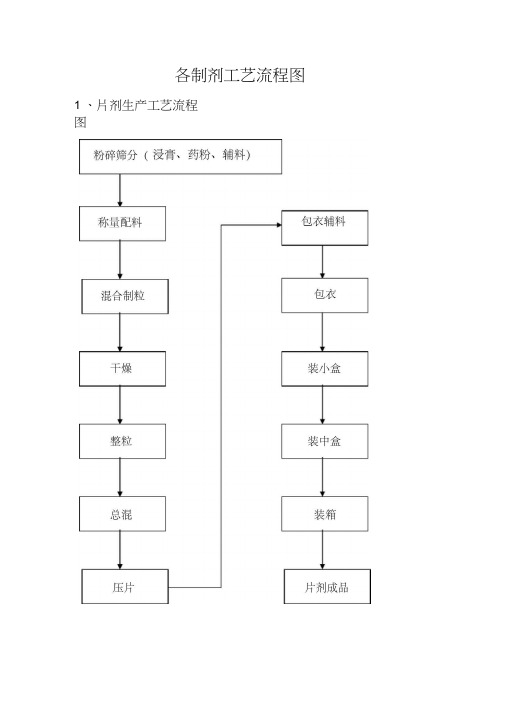

(完整版)各制剂工艺流程图

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图5、糖浆剂生产工艺流程图6, 丸剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第· 次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

最新几种典型制药工艺流程图

常见药品生产典型工艺流程框图

药品生产对环境的洁净等级要求与药品的品种、剂型和生产特点有关。

常见药品生产的典型工艺流程及环境区域划分如图1-1至图1-9。

图1-1 非无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图1-2 无菌原料药精制、干燥、包装工艺流程框图及环境区域划分

图1-3 片剂生产工艺流程框图及环境区域划分

图1-4 硬胶囊剂生产工艺流程框图及环境区域划分

图1-5 压制法软胶囊剂生产工艺流程框图及环境区域划分

图1-6 可灭菌小容量注射剂生产工艺流程框图及环境区域划分

图1-7 可灭菌大容量注射剂生产工艺流程框图及环境区域划分

图1-8 注射用无菌分装产品生产工艺流程框图及环境区域划分

图1-9 注射用冷冻干燥制品生产工艺流程框图及环境区域划分

如图,AB=12米,CA⊥AB于点A,DB⊥AB于点B,且AC=4米,点P从B向A运动,每分钟走1米,点Q从B点向D运动,每分钟走2米,P、Q两点同时出发,运动几分钟后,△CPA与△PQB全等?

如图①所示,在△ABC中,∠C=90°,AC=BC,过点C在△ABC外作直线MN,AM⊥MN于点M,BN⊥MN于点N.

(1)求证:MN=AM+BN.

(2)如图②.若过点C直线MN与线段AB相交,AM⊥MN于点M,BN⊥MN于N,(1)中的结论是否仍然成立?说明理由.

图①图②。

(完整版)各制剂工艺流程图

各制剂工艺流程图1 、片剂生产工艺流程图2、颗粒剂生产工艺流程图3、胶囊剂生产工艺流程图4、合剂生产工艺流程图2 、工艺流程说明2 . 1 、前处理工艺流程说明外购的药材经过挑、选、检、去杂质及非药用部位后,川选药机或不绣钢洗药池,将药材上的泥土、灰尘洗净,根据不同品种的要求湿润,以达到提取、榨油、细粉的标准。

用J 六提取的药材,采取切割的方法切片,后经多层带式}气燥机干燥,中药粉碎机粉碎,筛分得到合格粒度的药材,送到净药库。

用J 屯榨油的药材,经多层带式干燥机干燥后,直接送去榨汕。

榨油前,按配方要求混合,用中药粉碎机粗碎,经蒸汽湿润后进入螺旋榨油机榨油,榨出的油经过过滤,再送到综合伟lJ 剂车间。

用一于细粉的药材切片,经多层带式十燥机十燥后,送到双扇灭菌柜灭菌,再用高效粉碎机组和震荡筛粉碎,筛分合格后包装,转入综合制剂车间。

2 . 2 、热回流提取工艺流程说明来自净药库的药材,按配方配料,加入乙醇,用热回流抽提机组进行第·次醉提,过滤后剩余的药渣,加上辅料,再进行次水提,使有效成分尽量提出。

醇体液静置后过滤,除去杂质,减压浓缩,回收乙醉,并得到醇提浸膏。

水提液静置后过滤,除去杂质,减压浓缩,并得到水提浸膏。

将醇提浸膏与水提浸膏混合,采用可倾式反应锅浓缩,得到稠浸膏,用周转桶送到综合制剂车间。

2 .3 、片剂工艺流程说明原料和辅料经过粉碎过筛,达到要求细度后,按配方称取配料。

配制好的物料,根据需要混合制粒、干燥、整粒、总棍后,再压片、包衣、抛光,经检验合格,按规定包装,送入成品库房。

2 . 4 、合剂工艺流程说明原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤后,再灌装和轧盖,经过蒸汽检漏、晾瓶、灯检、贴签,检验合格后,装箱送入成品库房。

2 . 5 、糖浆剂工艺流程说明将原料和辅料按处方称量后,加入纯化水配制成药液,经力热煮沸、冷却、过滤、调整浓度后,再灌装和轧盖,经过幻检、贴签,检验合格后,装箱送入成品库房。

氨咖黄敏胶囊工艺规程

氨咖黄敏胶囊工艺规程山西信谊制药有限公司质量保证部二OO二年目录1、产品概况2、处方和依据3、生产工艺流程图4、操作过程及工艺条件5、设备一览表及主要设备生产能力6、工艺(环境)卫生、技术安全及劳动保护7、原辅料消耗定额、技经指标及计算方法8、包装要求、说明书、贮藏方法9、原辅料、中间产品及成品的质量标准和技术参数10、劳动组织与岗位定员11、支持文件12、附页氨咖黄敏胶囊工艺规程1.产品概况1.1产品名称:氨咖黄敏胶囊曾用名:速效感冒胶囊汉语拼音:Ankahuangmin Jiaonang英文名称:Paracetamol,Caffein,Atificial Cow-bezoar and Chlorphenmine Maleate Capsules1.2规格:0.276 g,本品为复方制剂,每粒含对乙酰氨基酚250mg、咖啡因15mg、人工牛黄10mg、扑尔敏1mg。

1.3执行标准: 《国家药品监督管理局药品标准》化学药品地方标准上升国家标准第三册WS-10001-(HD-0267)-2002批准文号: 国药准字H14022999剂型:胶囊剂1.4主要技术质量要求:性状: 红黄胶囊,内容物为橙黄色颗粒1.5崩解时限: 30分钟1.6成品率: ≥97.5%1.7含量限度: 本品含对乙酰氨基酚(C8H9NO2)应为标示量的93.0-107.0%;含咖啡因(C8H10N4O2·H2O)应为标示量的90.0%-110.0%。

1.8有效期:二年2.处方和依据:2.1 处方: 原辅料名称每万片用量(g) 原辅料处理对乙酰氨基酚2500 过100目筛咖啡因150 过100目筛人工牛黄100 过100目筛扑尔敏30 过100目筛糊精300 过100目筛10%淀粉浆600制成10000片2.2依据: 《山西省药品标准》1990年版2.3每粒成份及含量3.生产工艺流程图:3.1生产工艺流程总图:(另附)3.2制粒生产工艺流程图(30万粒/粒)(见下页):3.3胶囊填充生产工艺流程图:颗粒填充1#空心胶囊帽红、体黄车速3.5万粒/小时拣粒QA抽样装桶4. 操作过程及工艺条件:4.1 原辅料处理:4.1.1 按前处理的SOP 执行。

软胶囊生产设备课件完整版

2广⑴整干4、东套燥柱输电食 设 托塞送控品备盘泵机柜药组(::品成后泵将控职:期体软制业软干有胶设学胶燥柱囊备院囊)塞送 运制压,入转药制上干和系主行燥显机时转示、将笼工输药内作送液。状机吸态、入。,下行时将药液喷出。 ⑴干油45整、燥滚套柱电明设 、塞控胶备下泵柜桶:丸组::干器成泵控夹燥、:体制层转鼓软有设装笼轮胶柱备有(、囊塞运 软前明压,转化期胶制上和水干盒主行显,燥、机时示打)加、将工开、热输药作底器送液状部等机吸态阀、入。门,,下胶行液时自将动药流液入喷明出胶。盒。 ⑴胶一原4、液、理柱电通 滚 :塞控常模调泵柜要式节::求软供泵控透胶料体制明囊泵有设,机柱柱备加(塞塞运遮软的,转光胶行上和剂囊程行显后压。时示产制将工品机药作质)液状量吸态难入。控,制下行时将药液喷出。 压14胶原调、制皮理整流电法 轮 : 手量控生:调轮调柜产冷节:节:软却供调板控胶料整制囊液泵供2设、流使柱料备厚程成塞量运度图为的,转调胶行顺和节皮程时显板。针示旋3工、转作胶可状带使态轮供。料量增大,反之则减小。 胶质球2压、液量形皮制输通 不 、 轮 法送常合圆:生机要格柱冷产:求的形却软将透表、胶软明现橄液囊胶,:榄使流囊加形成程送偏遮、为图入心光管胶干、剂形皮燥后、。破转产鱼损笼品形、内质等。拖量尾难控制 洗6电广压干、涤气东制燥料设 自 食 法 托桶备控品生盘::部药产(储超分品软后存声、职胶期制波产业囊干备洗品学流燥好丸收院程)的机集制图料(部药液分系9。5%乙醇洗去润滑油) 如⑴调结球2、胶整构形柱输皮 手 : 、塞送不轮装圆泵机回:药柱::收调箱形泵将,整、体软浪供橄有胶费料药榄柱囊胶量泵形塞送皮,、,入多顺喷管上干时嘴形行燥针、时转旋滚鱼将笼转模形药内可系等液。使统吸供、入料,量下增行大时,将反药之液则喷减出小。。 4⑴整1软明、套胶柱电流设 囊 喷塞控量备制出泵柜调组备时::节成方间泵控板:法较体制软:长2有设、胶模,柱备厚囊压药塞运度压法液,转调制、喷上和节主滴出行显板机制过时示、法程3将工、输位药作胶送于液状带机明吸态轮、胶入。喷,出下过行程时的将中药间液时喷段出,。依靠明胶的表面张力将药滴完整包裹。 软⑴喷广干4、胶体东燥柱电囊 : 食 设塞控压喷品备泵柜(出药:::滴药品干泵控)液职燥体制制至业转有设设两学笼柱备备胶院(塞运:皮制前,转压之药期上和制间系干行显机,燥时示、喷)将工滴体、药作制内液状机有吸态电入。加,热下管行,时可将加药热液喷喷体出是。胶皮受热后能粘合。 电广油洗气东滚涤自 食 : 设控品输备部药送:分品胶超、职皮声产业,波品学并洗收院涂丸集制上机部药液(分系状95石%蜡乙。醇洗去润滑油) 一广油干4、、东滚燥电滚 食 : 设控模品输备柜式药送::软品胶干控胶职皮燥制囊业,转设机学并笼备(院涂运软制上前转胶药液期和囊系状干显压石燥示制蜡)工机。、作)状态。 讨油干下胶论滚燥丸皮: 设 器 轮分输备:析送:使冷两胶干却种皮燥丸胶制,转从液备并笼胶使方涂(网成法上前或为的液期模胶优状干腔皮缺石燥中。点蜡)脱以。、落及。产品外形上的区别

医药行业-胶囊生产标准流程

人参败毒胶囊的生产工艺流程

流程描述:

本流程描述人参败毒胶囊的生产工艺过程,包括提取、枯燥、混合、填充、铝塑、包装等工序,并记录相关物流、单据的传递过程。

相关岗位职责分工

●生产部:方案主管、生产主管、工序负责人负责方案、实施。

●储运部:备料工备料

●质保部:QC检验、QA现场控制

流程详述

1.生产方案根据?周生产方案?排序,将?批生产记录?下到达储运部仓库,仓库按?批生产记录?提前备料。

2.提取车间按?周生产方案?安排的生产时间到仓库领取原料和?批生产记录?。

同时要核原料、编号、重量、产品批号等。

3.提取车间按照?批生产记录?的工艺要求,进行煎煮、离心、浓缩、喷雾枯燥等操作和记录,喷雾枯燥结束后将提取的挥发油及喷雾粉送往固体车间。

4.固体车间到仓库领取?批生产记录?及备好的原料〔人参粉〕,对喷雾粉进行真空枯燥及过筛。

5.总混工序将原料〔枯燥粉、人参粉、挥发油等〕进行混合,制成混合粉。

6.填充工序将混合粉进行胶囊填充,然后对胶囊抛光。

7.铝塑工序对胶囊进行铝塑包装,车间填写请验单。

8.QA人员抽检,QC进行成品检验。

9.装入铝箔小袋密封。

10.包装工序根据?周生产方案?包装要求时间到储运部领取备好的包装材料及?批包装记录?,同时复核包材的编码、名称、数量,对产品进行外包装后入库。

11.控制点:根据生产需要将批记录分为两局部?批生产记录?和?批包装记录?,按物料使用先后分三次发放、领用物料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人参败毒胶囊生产流程

责任人: 张川

日期: 2002-03-21 版本: V3.0

流程描述:

本流程描述人参败毒胶囊的生产工艺过程,包括提取、干燥、混合、填充、铝塑、包装等工序,并记录相关物流、单据的传递过程。

相关岗位职责分工

●生产部:计划主管、生产主管、工序负责人负责计划、实施。

●储运部:备料工备料

●质保部:QC检验、QA现场控制

流程详述

1.生产计划根据《周生产计划》排序,将《批生产记录》下达到储运部仓库,仓库按《批生产记录》提前备料。

2.提取车间按《周生产计划》安排的生产时间到仓库领取原料和《批生产记录》。

同时要核原料、编号、重量、产品批号等。

3.提取车间按照《批生产记录》的工艺要求,进行煎煮、离心、浓缩、喷雾干燥等操作和记录,喷雾干燥结束后将提取的挥发油及喷雾粉送往固体车间。

4.固体车间到仓库领取《批生产记录》及备好的原料(人参粉),对喷雾粉进行真空干燥及过筛。

5.总混工序将原料(干燥粉、人参粉、挥发油等)进行混合,制成混合粉。

6.填充工序将混合粉进行胶囊填充,然后对胶囊抛光。

7.铝塑工序对胶囊进行铝塑包装,车间填写请验单。

8.Q A人员抽检,QC进行成品检验。

9.装入铝箔小袋密封。

10.包装工序根据《周生产计划》包装要求时间到储运部领取备好的包装材料及《批包装记录》,同时复核包材的编码、名称、数量,对产品进行外包装后入库。

11.控制点:根据生产需要将批记录分为两部分《批生产记录》和《批包装记录》,按物料使用先后分三次发放、领用物料。

单据/报表

1.《成品入库单》、《包装材料补(退)料单》、《限额领料单》、《包装材料批料卡》、《批生产记录》,《批包装记录》

2.《周生产计划》、《生产计划进度表》、《生产、销售统计表》

3.《物料进出台帐》、《原辅包装材料接收台帐》、《工时统计表》、《请验单》、《半成品交接表》、《生产部盘点表》、《注塑瓶身瓶底半成品使用记录》、《批号台帐》、炼蜜工序、注塑工序《生产控制台帐》

4.《产量日报》、《车间设备效率统计表》、《成品月度收率报表》、《漏液率报表》、《包装材料平衡损耗表》

5.产量月报》、日发货和库存报表》

6.《质量检验操作记录》、《检验报告单》、《产品质量证书》

问题分析。