齿刀安装方式对棉秆收获性能影响与试验研究

齿形链式牧草收割机的研究与设计

齿形链式牧草收割机的研究与设计齿形链式牧草收割机的研究与设计摘要:牧草是畜牧业的重要饲料资源,牧草收割机的设计与研究对提高牧草收割效率和降低劳动强度具有重要意义。

本文通过对齿形链式牧草收割机的研究和设计,探讨了其结构特点以及在实际应用中的优缺点,并提出改进方案,以期有助于牧草收割机的性能和效率进一步提升。

一、引言牧草作为畜牧业的重要饲料,具有丰富的营养价值和生物量,对畜牧业生产的发展起到至关重要的作用。

然而,传统的人工收割方式存在劳动强度大、效率低下等问题,亟需一种能提高收割效率、降低劳动强度的机械设备。

齿形链式牧草收割机作为一种新型的牧草收割设备,具有结构简单、使用方便等优点,在牧草收割领域具有较大的发展潜力。

二、齿形链式牧草收割机的结构特点1.结构简单:齿形链式牧草收割机主要由链条传动系统、切割装置、排草机构等组成。

相比于传统的旋转刀片收割机,齿形链式牧草收割机的结构更为简单,制造成本也更低。

2.切割效果好:齿形链式牧草收割机的切割装置采用设计合理的锯齿刀片,能够更加均匀地切割牧草,避免了牧草被压断的情况,提高了牧草的质量。

3.排草机构:齿形链式牧草收割机通过排草机构将收割下来的牧草均匀地排放出来,确保了后续工作的顺利进行。

三、齿形链式牧草收割机的优缺点分析1.优点:(1)效率高:齿形链式牧草收割机采用链条传动,工作效率较高,一次性能收割大面积的牧草。

(2)省力:齿形链式牧草收割机的传动系统设计合理,使用过程中只需进行少量的操作,省去了大量体力劳动。

(3)适应性强:齿形链式牧草收割机对牧草的适应性较强,能够适应多种不同类型的牧草收割。

2.缺点:(1)切割质量不稳定:齿形链式牧草收割机的切割装置在面对杂草较多、硬度较高的牧草时,切割质量容易出现波动,影响牧草质量。

(2)磨损较快:齿形链式牧草收割机的切割装置的锯齿刀片磨损较快,在长时间使用后需要进行更换,增加了维护成本。

四、齿形链式牧草收割机的改进方案针对齿形链式牧草收割机存在的问题,我们可以提出以下改进方案:1.优化切割装置:改进锯齿刀片的结构,提高牧草的切割质量,减少切割波动。

梳齿式棉花收获机的试验与研究

籽棉 在风 力 的作用 下 ,经进 棉 管进 入沉 降箱 ,由 于截 面积 的 突然增 大 .风 速迅速 下 降 ,籽棉 和大 的杂

11 梳 齿 式采 摘 台 .

质下 沉 .而棉 碎 叶等细 小 杂质 和风 一道 从顶 部 的删 栏 及 蜂 孔箱 两侧 的孔 中飘 出 。

梳齿 式采 摘 台是 梳齿式 棉 花 收获 机 的关键 部 件 之

在 棉 杆 的推 动下进 入 拨棉 轮 区域 .由拨棉 轮 拨往 螺 旋

3

输 送 ,经 螺 旋输 送 送 往 输 棉 管 道 口 .再 由挑 棉 辊 挑

起 ,在风 送机 构 的作用 下送 往 籽棉 分离 箱

6

2

图4

碎 叶 分 离 箱 示 葸 图

1 棉管 . 进

7

2沉 降箱 .

往 输 棉 管 弹性 风 管 主 要 是 便 于 采 摘 台 的 上 升 和 下

降 。加速 管 的作用 是提 高风 速 .通 常加 速 口的风 速在

3 ~ 0 / 右 0 4 ms 左

4

采 摘 台侧 置 缩 短 了 输 棉 管 道 的距 离 .便 于 将 采

齿盘式棉花秸秆整株拔取收获机设计答辩稿

齿盘式棉花秸秆整株拔取收获机设计答辩稿尊敬的评委老师:大家下午好!我是XXX,我所在的团队设计的是一款齿盘式棉花秸秆整株拔取收获机。

首先我将从背景和需求、设计原理、技术方案、成本效益以及市场前景五个方面进行介绍。

一、背景和需求棉花是我国的主要经济作物之一,在种植过程中,一般会先收获棉花,再处理剩余的棉花秸秆。

然而目前市面上的机械收获棉花的机器大多是针对棉花本体的收割,对棉花秸秆的处理并不方便。

因此,我们团队决定设计一款能够整株拔取收获棉花并处理棉花秸秆的机器,以提高效率和降低劳动成本。

二、设计原理我们的设计灵感来自于齿轮传动的原理,我们将其运用到机械收获棉花的过程中。

设计采用齿盘式结构,将齿盘与发动机相连,通过齿盘的旋转带动收获装置进行作业。

收获装置由齿盘上的钢齿组成,可以牢牢抓住棉花和秸秆,将其整株拔起并完成收割。

同时,设计还考虑到能够将收割后的棉花秸秆进行一次性处理,充分利用资源。

三、技术方案我们的技术方案主要包括以下几个方面的内容:1.齿盘的设计与制造:齿盘是整个机器的核心部分,需要具备足够的强度和耐用性。

我们将采用高强度钢材制造齿盘,确保其可以承受较大的载荷和旋转力。

2.收获装置的设计与制造:收获装置主要由钢齿组成,其形状和排列方式需要经过精确的计算和实验验证,以保证能够稳定地拔取整株棉花和秸秆。

3.棉花秸秆的处理设备:我们设计了一个棉花秸秆一次性处理的装置,可以将收割好的棉花秸秆粉碎、压缩和密封。

四、成本效益我们团队充分考虑了机器的成本效益。

首先,我们的设计使得棉花的收获可以更快速、更高效地进行,节约了人力成本。

同时,我们的机器可以将棉花秸秆进行一次性处理,减少了后续的棉花秸秆处理环节,降低了成本。

通过这些优化设计,我们相信我们的机器能够在成本和效益方面取得平衡。

五、市场前景目前,我国棉花种植面积广泛,棉花收获也是每年重要的工作任务之一、然而,传统的棉花收获工作劳动密集且效率较低,需要大量人力参与。

苗间除草刀具结构设计研究

2019年第9期苗间除草刀具结构设计研究张喆,赵月明,张国良,张辉,郭兰天(青岛理工大学临沂校区,山东临沂276000)摘要:苗间除草刀具的除草率高达90%以上,可以有效缓解我国农药化肥使用量较高的问题,能够降低农业污染,给农作物的生长创造一个良好的环境。

但是苗间除草刀具的使用难免会造成对植株的伤害,因此就要对刀具的结构进行优化设计,将伤害降到最低。

关键词:苗间;除草刀具;结构;设计作者简介:张喆(2000-)男,山东菏泽人,研究方向:机械设计制造及自动化。

通过对苗间除草刀具的结构进行优化设计,对刀具的形态进行合理设置,对农机的路径进行控制规划,能够有效地实现避苗工作,提高除草率,降低人工劳动的强度。

通过改变其运动轨迹,自动避免稻苗等方式,实现除草的目的。

因此本文结合已有的研究经验,对苗间除草刀具结构进行设计。

1苗间除草刀具结构设计的价值1.1苗间除草刀具结构设计有利于降低人工劳动杂草和农作物争夺养分,占用农作物生长所必须的资源,因此在农业生产中一直是重中之重。

统计表明,在全球15亿hm 2的农田因为杂草问题造成的损失约800亿,单小麦造成的损失就高达400万吨以上。

但是传统农业除草太依赖人工劳动,采用人工除草的方式,强度太高,而且效率低下,这大大的降低了农业生产的效率,造成了巨大的经济损失。

1.2苗间除草刀具结构设计有利于降低污染使用农药化肥是降低人工劳动的最有效方式,省时、省力、高效,能够给土壤提供足够的养分,并且能够消灭病虫害,实现除草的目的。

但是农药化肥的使用尽管给土壤提供了充足的养分,并且实现了高效除草的目的,但是在施用中会造成农业污染,导致土壤退化,甚至会对农作物本身造成污染,影响农作物的品质,对农业生产有长期的恶劣影响。

因此,使用苗间除草刀具进行除草,有利于降低农业污染,实现农业的机械化和现代化。

1.3苗间除草刀具结构设计有利于提升除草率农用机械的除草效果不仅在生态环保上由于除草剂,而且通过结构设计,在除草效率上也优于一些农药。

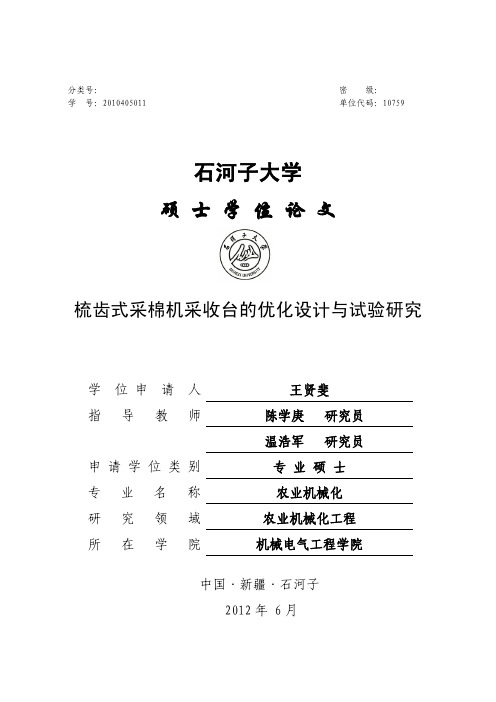

梳齿式采棉机采收台的优化设计与试验研究

研究生签名:

时间:

年

月

日

使用授权声明

本人完全了解石河子大学有关保留、使用学位论文的规定,学校有权保留学位论文并向国家主 管部门或指定机构送交论文的电子版和纸质版。有权将学位论文用于赢利目的的少量复制并允许论 文进入学校图书馆被查阅。有权将学位论文的内容编入有关数据进行检索。有权将学位论文的标题 和摘要汇编出版。保密的学位论文在解密后适用本规定。

分类号: 学 号:2010405011

密 级: 单位代码:10759

石河子大学

硕 士 学 位 论 文

梳齿式采棉机采收台的优化设计与试验研究

学 位 申 请 人 指 导 教 师

王贤斐 陈学庚 温浩军 研究员 研究员

申 请 学 位 类 别 专 研 所 业 究 在 名 领 学 称 域 院

专 业 硕 士 农业机械化 农业机械化工程 机械电气工程学院

中国〃新疆〃石河子 2012 年 6 月

The Optimal Design and Experimental Research of Comb cotton picker harvesting platform

A Dissertation Submitted to Shihezi University

研究生签名: 导师签名:

时间: 时间:

年 年

月 月

日 日

梳齿式采棉机采收台的优化设计与试验研究

摘 要

我国是世界上最大的棉花生产国,而新疆是我国最大的产棉区。由于种植面积大,收获期相对 集中,新疆大部分棉花依靠人工采拾。 “拾花难” 、 “拾花贵” 成为阻碍新疆棉花产业发展的突出矛盾。 因此发展棉花机械化采收能进一步提高新疆棉花生产水平、减少劳动强度、提高棉农收入。但引进 国外先进棉花采收机械存在价格高,前期投资大等问题。故研究开发新型梳齿式采棉机对提高我国 棉花收获机械化生产水平等方面有十分重要的现实意义。本文利用现代机械设计与研究分析方法, 对现有梳齿式采棉机采收台进行了机构改进和试验研究。在对采收台关键零部件深入理论研究的基 础上,优化设计采收台结构参数和运动参数。通过试验研究选取最优参数组合,提高该型采收台的 作业质量,具体研究方法与结果如下。 (1)在对国内外梳齿式采棉机采收台研究的基础上,根据新疆棉花种植模式,栽培特点,对采收 台的结构进行优化设计,并建立梳齿式采棉机采收台的实体模型。 (2)依据梳齿式采收台工作原理,对关键零部件结构参数和运动参数进行理论分析,通过理论分 析确定出拨棉板转速和螺旋输送器转速的取值条件;并初步确定梳齿长度 L=900mm,螺旋输送器转 速为 n=90r/min,拨棉辊转速为 n=45r/min;并在此基础上完成对梳齿、拨棉辊、螺旋输送器结构的 优化设计; (3) 运用 Solidwork 软件创建螺旋输送器、拨棉辊各部件的三维模型并进行装配,将模型导入到 机械系统动力学分析软件 Adams 中,对关键零部件:拨棉辊、螺旋输送器进行动力学仿真分析。根 据仿真结果,进一步优化其运动参数。 (4)选取梳齿间距、梳齿倾斜角度及采收台前进速度三因素进行多因子试验,以撞落棉率、采净 率为响应变量, 采用正交旋转组合设计试验方案。 由正交旋转组合回归分析, 采用 Design-Expert6.0.1 软件处理实验结果,并确定影响因素与响应指标之间定量数学模型。采取二阶响应曲面优化分析各 影响因素对采收性能的影响及其最优取值范围, 即: 梳齿间距: 42~58mm、 行走速度: 2.6~3.4km/h、 梳齿倾斜角度:160~330; (5)利用 Design-Expert6.0.1 进行优化求解,得到满足响应变量范围的因子的最佳参数组合:在采 净率大于 97%,且梳齿间距满足要求的最佳组合方案中,行走速度在 2.8km/h,将梳齿倾斜角度固定 在 200,得出最佳方案区域。 本文的研究结果为梳齿式采棉机采收台的设计具有实际指导意义。同时为今后棉花收获机械的 研制提供理论依据和科学指导。

齿盘式棉花秸秆整株拔取收获机设计答辩稿

•

棉花秸秆机械化收获作业的目的就是通过工作部件完成棉根与土壤的分离。

各类棉花秸秆收获机对比

收获机种类

优点

缺点

挖掘式棉花秸秆收获机

工作部件要克服棉根切断 能够有效地将棉花秸秆从 阻力、土壤耕作阻力和摩 土壤中挖出 擦力等,机具功率消耗大, 棉根残留多。 机具消耗功率小

提拔式棉花秸秆收获机

受到棉花生长状况、土壤 含水量和坚实度等因素的 影响,容易出现拔断和拔 不出等现象。

齿盘的设计

齿盘是夹持棉花秸秆的重要部分,齿盘的主要参数有齿形夹角和齿盘半径,根据 棉花品种的不同,棉花秸秆根部离地10cm处的直径在15~25cm之间,齿形夹角过 大,不利于将棉花秸秆钳住拔出,齿形夹角过小则容易将棉花秸秆夹断,根据有 关研究,齿形夹角确定为30°角。齿盘半径过大则结构强度弱,过小则影响夹持 工作长度,设计齿盘直径为500cm。

齿盘式棉花秸秆整株拔取收获机

目录

一、棉花秸秆收获理论和技术分析 二、棉柴拉拔阻力的分析 三、齿盘式棉花秸秆收获机的运动分析 四、机器的零部件的选取和设计 五、整机效果图

棉花秸秆收获理论和技术分析

• 棉分的根系分布在耕作层内,在土壤养分、水分和土质合适的情况下,根 系生长相当发达。

限深轮的设计

限深轮是驱动齿盘 旋转的动力所在。

限深轮直径过小, 传动力矩小,影响 齿盘正常工作。 设计限深轮直径为 500mm,并在轮外 缘焊有高度为10mm 的齿板,防止限深 轮工作时打滑

传动机构的设计

齿盘轴的设计

限深轮轴的设计

机架的设计

整机结构仿真图

整机结构仿真图

我的讲解到此结 束,谢谢各位老 师!

齿盘式棉花秸秆收获机的运动分析

齿盘夹持棉秆点的运动轨迹

反旋灭茬施肥播种机刀具排列作业效果影响试验_杨松_康敏_刘正刚_姚增国_严硝

。 旋耕 灭 茬 作 业 机 械 中, 作 业 速 度、 刀辊转

[4 - 6 ]

速、 刀具的样式 、 排列对机具功耗及作业效果指标有 着重要影响 。 从 20 世纪 80 年代开始, 我国学者 就对旋耕刀排列与作业性能之间的关系进行了研究 分析 。 黄小慈 、 杨芬研究了 4 种日本旋耕机刀片排列 分布均匀性 、 入土弯角和相位角的差别, 并用日本坂 检查调整了刀片排 井等人提出的“推断扭矩波形法 ” 列, 改善了旋耕剂的动力特性

+ v2 = y

2 把旋耕刀转速 v0 和机具前进速 2 vv0 sinωt + v0 ,

在拖拉 机 驱 动 下, 带动反转旋耕施肥播种机前 链条带动种肥轴转动, 种肥轴 进, 镇压辊转动经链轮 、 的转动经由耳卡子 、 带动排种轮和排肥轮的转动; 此 时, 施肥播种机实现排种 、 排肥, 种子经种管进入落种 管, 肥料从肥箱漏势来看, 高性能复式作业

等方面分析了该方法的优点[8]。 贾洪雷等人 在 分 析 了旋耕刀的螺旋线排列特点基础上采用 1GFZ - 2 仿 生智能耕整机进行了田间试验, 测试了不同行进速度 和行程下螺旋线刀辊的旋耕性能和碎茬性能;试验证 明螺旋 线 排 列 的 旋 耕 灭 茬 作 业 效 果 达 到 了 相 关 要 求[9]。 徐红光等人在传统的旋耕刀螺旋线排 列 的 基 础上提出了旋耕轴旋转一周内, 刀具一半左旋一半右 旋的改进排列, 但未见新排列的试验数据[10]。 分析比 较上述文献可知:刀具排列的一般原则和理论分析已 有众多学者经过充分的讨论, 但通过田间试验, 对同 一型号的旋耕灭茬作业机进行实地验证旋耕刀排列 对作业效果指标影响的研究, 尚未见报道 。 本项目所研制的反转旋耕灭茬施肥播种机, 是在 已研发成熟的反转灭茬旋耕机 、 旋耕播种机和施肥播 种机的基础上, 利用反转旋耕抛土的特点, 适当调整 刀具参数, 在旋耕的过程中同时完成切茬抛土作业, 碎土 实现灭茬旋耕作业融合 。 为了实现良好的旋耕 、 和埋茬作业, 本文以碎土率 、 耕深稳定性 、 0 列方式进行了田间实地试验 。 5cm 耕深 范围内埋茬分布为主要试验指标, 针对旋耕刀不同排

齿盘式棉花秸秆整株拔取收获机设计

目录摘要 (II)Abstract (III)1前言 (1)1.1引言 (1)1.2棉花秸秆收获理论和技术分析 (1)2棉柴拉拔阻力的分析 (2)2.1影响棉柴拉拔阻力的因素及相关分析 (2)2.2拔棉柴机设计最大起拔力的确定 (4)3齿盘式棉花秸秆收获机的运动分析 (4)3.1齿盘式棉花秸秆收获机的工作原理 (5)3.2齿盘拔取棉花秸秆的运动轨迹分析 (5)4机器的零部件初步设计 (6)4.1齿盘的结构设计 (6)4.2限深轮的设计 (7)4.3传动机构的设计 (7)4.4机具悬挂方式的选择 (7)5零部件的设计计算和校核 (7)5.1拖拉机的选取 (8)5.2传动锥齿轮的设计及校核 (8)5.3轴的设计及轴类零件的选取 (9)5.4 机架的设计 (14)参考文献 (15)致谢 (16)摘要随着我国的棉花种植面积的扩大,拔棉柴的工作已经成为农村一项较重的劳动,为了降低劳动强度,农民对棉花秸秆收获机械的需求正日益迫切。

针对目前拔棉柴机工作效率低、漏拔率高、拔断率高、易拥堵、适应性差的问题,本人研究设计了齿盘式棉花秸秆整株拔取收获机。

该收获机采用齿盘夹持部件和水平拔取原理,通过力学和运动分析确定工作参数,试验表明,该机作业性能满足农艺要求。

关键词:齿盘;整株拔取;棉花秸秆收获机AbstractWith the expanding of cotton planting area in China, the cotton wood to pull a heavy labor, has become a rural farmers demand for cotton straw harvest machinery is becoming more and more urgent. In view of the present cotton wood pull machine has the function of low working efficiency, high leakage rate of pull, pull off rate is high, easy to congestion, poor adaptability problem, I do the research design, whole pull out zigzag disk cotton straw harvester. The harvesting machine adopts the zigzag disk clamping components and levels of extraction principle, working parameters determined by mechanics and motion analysis and tests show that the machine work performance meet the agronomic requirements.Keywords: zigzag disk; pull out as a whole; cotton stem harvester1前言1.1引言棉花是世界上最重要的粮食作物之一,中国是世界上首屈一指的棉花产区。

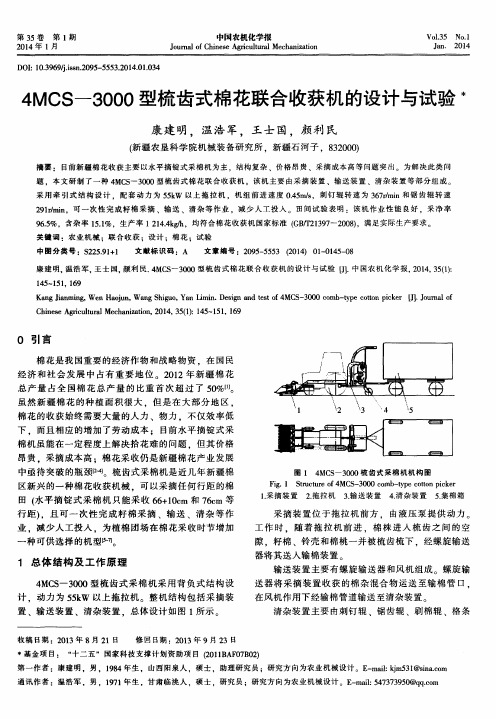

4MCS-3000型梳齿式棉花联合收获机的设计与试验

2 9 1 d m i n , 可 一 次 性 完 成 籽 棉 采 摘 、输 送 、 清 杂 等 作 业 ,减 少 人 工 投 入 。 田间 试 验 表 明 :该 机 作 业 性 能 良好 ,采 净 率

昂贵 。采摘 成本 高 :棉 花采 收仍 是 新疆 棉 花 产业 发展

中亟待 突破 的瓶颈『 2 卅 梳 齿式 采棉 机 是 近几 年新 疆 棉

区新 兴 的一 种 棉花 收获 机械 .可 以采 摘任 何 行距 的棉 田 f 水 平 摘 锭 式采 棉 机 只 能 采 收 6 6 + 1 0 c m和 7 6 c m 等 行 距1 ,且 可 一 次 性 完 成 籽 棉 采 摘 、输 送 、清 杂至清 杂装 置 。

1 总体 结构 及工作原理

4 MC S -3 0 0 0型梳 齿 式 采 棉 机 采 用背 负 式 结 构设

第3 5卷 第 1期 2 0 l 4年 1月

中国农机化学报

J o u r n a l o f C h i n e s e Ag r i c u l t u r a l Me c h a n i z a t i o n

Vo 1 . 3 5 N o . 1

J a n . 2 0 1 4

总 产 量 占全 国棉 花 总 产 量 的 比重 首 次 超 过 了 5 0 %v J 。

虽 然 新 疆 棉 花 的种 植 面 积很 大 .但 是 在 大 部分 地 区 , 棉 花 的收获 始 终需 要大 量 的人 力 、物 力 ,不 仅效 率低

梳齿式采棉机采收性能影响因素的试验研究

要 :针 对 梳齿 式 采 摘 器工 作 易 堵 塞 、 作性 能 不 稳定 等 问 题 , 工 以主 要 影 响 因素 梳 齿 间距 、 行走 速 度 和 拨 棉 轮

转 速 为研 究 对 象 , 其进 行 正 交 试 验 和方 差 分 析 , 定 各 因素 对 采 收性 能 的 影 响规 律 及 较 优 工 作 参 数 组 合 。 田 对 确

失率 。

Y 一 =1

式中 y 采 净率 ( ) 一 % ;

)1% ( ×0 4 0 )

( ) 5 )

y 一 ×10 1 : —■ × 0 %

Y一撞 落 棉损 失率 ( ) % ;

G一被测区内单位面积遗留棉质量 (/ ; gm )

G一 被 测 区 内单 位 面积 挂枝 棉质 量 (/ ) gm。 ;

问 试 验 表 明 : 梳 齿 间 距 ( 角 铁 中 线 距 离 ) 5 r 、 走 速 度 为 3 m/ i 以 及 拨 棉 轮 转 速 为 4 m n时 为 最 当 两 为 0 m 行 a 5 mn 8/ i r

优 作业 组 合 。此 条件 下 , 装 置 的 采净 率 为 9 . % , 产率 为 3 . k / n, 作 性能 达 到 技术 规范 要 求 。 该 57 生 1 2 g mi 工

2 4 1 性 能 参数 与采 摘性 能 指标 的关 系 .. 梳齿 式 采摘 器试 验 装 置 的 梳齿 间距 、 摘 器 行走 采

速 度 以及拨 棉 轮转 速各 水平 对 采 收 性 能 的影 响 , 图 如

2所 示 。

表 2 试验因素与水平

T b. Ex e i n a a tr n e e s a 2 p rme tlf co s a d lv l

棉秆切割性能的试验研究

第 l期

李 景 彬 等 : 秆 收 获 切 割 性 能 的 试 验 研 究 棉

数

据

处 理

系 统

图 1 棉 秆 收 割 试 验 台基 本 组 成 流 程 图

Fi Fl w c r fc ton s a k cu tn e t e g.1 o ha to o t t l ti g t s b d

A b ta t T h uti g pe f r a c o t n s a k o e fm a e s a k c t i r e t rw a t id, sr c : e c tn r o m n e on c t o t l fa s l— d t l u tng ha v s e s s ud e t r e k v s t a g nie,ha m e lc nie a a blde k f h e ni e ,s r i hlk f m rs ie k f nd s w a nie,we e t s e . Ther s t h w e h t r e td e ulss o dt a

he ght o ot o t l u t ng t s d i f c t n s a k c t i e t he

在 实 际生 产 中衡 量 棉 秆收 获 主要 有 割茬 高度 、 生 产率 和消耗 功率 3个方 面 . 经理论 分 析 , 割 茬 与 高 度 、 产率 和消耗 功 率 等 3个指 标 相 关 的 机 具性 生

l 0 0 0~ 1 3 00 r・r i . a n

Ke r s c ton s a k;i ii n; u tng pe f r n e; u tn ie y wo d : o t t l ncso c ti ro ma c c t i g kn f

原茬地种床整备侧向滑切清秸刀齿设计与试验

农业机械学报

doi:10. 6041 / j. issn. 1000鄄1298. 2019. 06. 005

第 50 卷 第 6 期

原茬地种床整备侧向滑切清秸刀齿设计与试验

侯守印摇 陈海 哈尔滨 150030)

摘要: 为探索原茬地播种机种床整备侧向滑切清秸刀齿对机具作业过程中秸秆缠绕度、振动强度、功率消耗和覆秸 均匀度的影响,在阐述侧向清秸装置结构和工作原理基础上,对侧向滑切清秸刀齿结构及滑切面工作曲线进行了 设计,确定了影响刀齿工作性能的关键结构与工作参数。 应用四因素三水平正交试验方法,选取初始半径、起始滑 切角、刀轴角速度和机具作业速度为影响因素,以秸秆缠绕度、振动强度、当量功耗和覆秸均匀度为评价指标,对影 响机具作业性能的刀齿结构和工作参数组合进行优化分析。 结果表明:在初始半径 200 mm、起始滑切角 30毅、刀轴 角速度 42 rad / s、机具作业速度 7郾 2 km / h 条件下,无秸秆缠绕,振动强度为 159 m / s2 ,当量功耗为 4郾 9 kW,覆秸均匀 度为 0郾 075。 对比试验表明,优化后刀齿组合振动强度降低了 46郾 5% ,当量功耗降低了 29郾 7% ,工作过程中未出现 机具堵塞现象。 关键词: 免耕播种机; 侧向滑切; 清秸刀齿 中图分类号: S223郾 2 文献标识码: A 文章编号: 1000鄄1298(2019)06鄄0041鄄11

Design and Test of Side鄄direction Straw鄄cleaning Blade for Seedbed Treatment of Original Stubble Planter

HOU Shouyin摇 CHEN Haitao摇 ZOU Zhen摇 SHI Naiyu

割草机刀片结构参数对割草性能的影响分析及优化

割草机刀片结构参数对割草性能的影响分析及优化割草机是一种广泛应用于农田、草坪和园林等地的机械设备,其刀片结构参数对割草性能起着至关重要的作用。

在本文中,我将对割草机刀片的结构参数进行分析,并探讨这些参数对割草性能的影响,同时提出优化建议。

1. 刀片形状对割草性能的影响:刀片的形状直接影响着割草的效果。

通常情况下,刀片的形状可以分为直刃、斜刃、波纹刃等。

直刃刀片具有良好的割草效果,但容易造成杂草堵塞;斜刃刀片具有较高的耐磨性能,但割草效果稍差;波纹刃刀片在割草过程中可以降低振动和噪音,但在割草效果上相对较差。

因此,在选择刀片形状时,需要综合考虑割草效果、耐磨性能和舒适性。

2. 刀片材料对割草性能的影响:刀片的材料直接关系到其强度、硬度和耐磨性等性能。

常见的刀片材料有碳钢、不锈钢、合金钢等。

碳钢刀片具有较高的强度和硬度,但耐腐蚀性较差;不锈钢刀片具有良好的耐腐蚀性,但相对而言强度和硬度较低;合金钢刀片在综合性能上相对较优。

因此,在选择刀片材料时,需要综合考虑材料的耐磨性、强度和耐腐蚀性等因素。

3. 刀片的厚度和长度对割草性能的影响:刀片的厚度和长度直接影响割草的效率和质量。

一般来说,刀片越厚,割草时的切割力就越强,但也会增加对割草机的负荷。

而刀片的长度可以影响刀片的稳定性和割草的范围。

因此,在设计刀片结构时,需要综合考虑切割力、负荷和割草范围等因素。

4. 刀片的安装方式对割草性能的影响:刀片的安装方式包括固定刀片和旋转刀片两种。

固定刀片通常适用于低功率割草机,其割草效果较好,但割草范围相对较小。

而旋转刀片适用于高功率割草机,可以割草范围较大,但在割草质量上相对要求较高。

因此,在选择刀片的安装方式时,需要根据具体情况综合考虑割草范围、效果和功率等因素。

综上所述,割草机刀片的结构参数对割草性能具有重要影响。

在设计和选择刀片结构时,需要综合考虑刀片形状、材料、厚度、长度和安装方式等因素,以获得最佳的割草效果。

割草机刀具结构参数优化及性能测试分析

割草机刀具结构参数优化及性能测试分析一、引言割草机是一种用于修剪草坪或其它植物的工具,因其高效、便捷的特点广泛被使用。

割草机的效率和性能与刀具的结构参数密切相关。

为了优化割草机的性能,本文将对割草机刀具的结构参数进行优化,并通过性能测试分析来验证优化所得结果。

二、割草机刀具结构参数优化1. 刀具形状参数优化刀具的形状参数直接影响到割草机的割切效果和工作负荷。

在优化刀具形状参数过程中,需考虑以下几个方面:1.1 刀片角度:刀片的角度对割切效果和割草机的功耗有重要影响。

通过调整刀片角度,可以实现更好的割切效果和降低功耗。

1.2 刀片长度:刀片长度的选择需根据工作要求和草坪特点。

较长的刀片适用于高坚硬度草坪,而较短的刀片适用于低坚硬度草坪。

1.3 刀片形状:刀片形状影响着割切时产生的切割力和割草机的噪音。

通过优化刀片形状,可以降低切割力和噪音,提高割草机的工作效率。

2. 刀具材料选择优化刀具的材料直接影响到割草机的耐磨性、耐腐蚀性以及切割效果。

在选择刀具材料时需考虑以下几个方面:2.1 磨损抗性:优选具有良好磨损抗性的材料,以延长刀具的使用寿命。

2.2 腐蚀抗性:选择具有良好腐蚀抗性的材料,以保证刀具在多种环境下的稳定性。

2.3 切削性:刀具材料应具备良好的切削性,以保证割草机的割切效果。

3. 刀具安装结构优化刀具的安装结构直接影响到割草机的运行稳定性和刀具的易更换性。

在优化刀具安装结构时需考虑以下几个方面:3.1 刀片固定方式:选择合适的刀片固定方式,以保证刀片在运行过程中不易松动。

3.2 刀片更换方式:设计方便快捷的刀片更换方式,以提高割草机的维护性和服务性。

三、割草机性能测试分析1. 割草效果测试通过在各种不同情况下进行割草实验,如高低坚硬度草坪、湿草和干草等不同条件下的割草测试,对比割草机刀具参数优化前后的割草效果,评估其优化效果。

2. 功耗测试通过测试割草机在不同工作条件下的功耗,分析不同参数优化对割草机功耗的影响。

割草机刀具材料及结构优化设计研究

割草机刀具材料及结构优化设计研究割草机是一种广泛应用于园林及农业领域的设备,它通过旋转刀具将草坪或农田中的杂草修剪到适当的高度。

割草机刀具的材料及其结构的设计对割草机的性能和效率起着关键作用。

本文将探讨割草机刀具材料的选择及其结构优化的相关研究。

一、割草机刀具材料的选择割草机刀具材料的选择对于其性能和寿命具有重要影响。

常见的割草机刀具材料包括碳钢、合金钢、工具钢以及现代化复合材料。

1. 碳钢碳钢是一种常用的割草机刀具材料,它具有良好的硬度和韧性,适用于一般割草作业。

然而,碳钢刀具容易受到腐蚀和磨损,需要经常进行保养和更换。

2. 合金钢合金钢具有较高的硬度和抗磨性,适用于割草机在较为恶劣工况下的作业。

合金钢刀具相对于碳钢刀具来说更持久,但制造成本较高。

3. 工具钢工具钢是一种优质的刀具材料,具有较高的耐磨损性和抗冲击性。

工具钢刀具耐用且能适应复杂的割草工况,但由于制造成本较高,使用相对较少。

4. 复合材料现代化复合材料逐渐应用于割草机刀具的制造中。

复合材料结合了不同材料的优点,能够提供超强的耐磨性和抗冲击性,同时减轻刀具的重量。

复合材料刀具相对于传统材料更为耐用,但其制造成本较高。

二、割草机刀具结构的优化设计割草机刀具的结构设计直接影响其使用寿命和效率,针对不同的割草需求和工况,可以对刀具的结构进行优化设计。

1. 刀片形状刀片的形状对于割草效果和切割能力有着重要影响。

一般来说,带有弯曲或锯齿状的刀片能够更好地切割草坪或农田中的杂草。

此外,减少刀片的阻力和摩擦也可以提高割草机的效率。

2. 刀片尺寸刀片的尺寸对于割草机的切割宽度和效率起着关键作用。

适当调整刀片的长度和宽度可以使割草机覆盖更大的面积,从而提高工作效率。

然而,刀片尺寸过大可能导致能量浪费,刀片尺寸过小可能影响割草质量。

3. 刀片材质刀片材质的选择在前面已经提到过。

根据具体使用需求,选择合适的刀具材料可以提高割草机的寿命和割草质量。

在刀片结构设计中考虑加入金属陶瓷涂层等先进技术,可以进一步提高刀具的抗磨损性能和耐久性。

关于秸秆还田机刀片的探讨(1)

合标准规定。

2.5 检查活塞“偏缸”,将不带活塞环的活塞连杆组装入气缸内,并按规定拧紧各道轴承螺母,然后摇转曲轴,分别使活塞顶部处于气缸上、中、下位置,用厚薄规检查活塞头部两边(沿活塞销方向)气缸的间隙,一般情况下两边的间隙差应不大于0.10 mm 。

否则说明产生了“偏缸”故障,应查明原因,予以排除。

只要严格遵守操作规程,认真执行修理标准,就能确保修理质量,杜绝活塞“偏缸”故障的产生。

2.6 以上与“偏缸”原因有关零件的形状和位置差逐件分析、记录可能影响活塞“偏缸”的方向,在装配时,尽可能使它们的影响相互抵消。

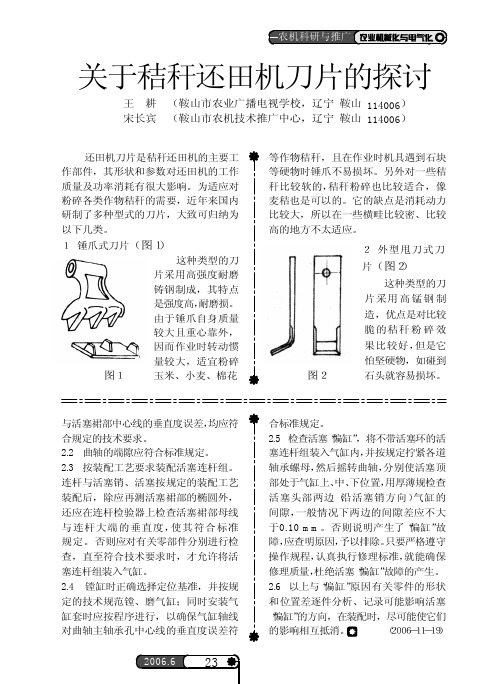

(2006-11-19)2006.623关于秸秆还田机刀片的探讨王 耕 (鞍山市农业广播电视学校,辽宁 鞍山 114006)宋长宾 (鞍山市农机技术推广中心,辽宁 鞍山 114006)与活塞裙部中心线的垂直度误差,均应符合规定的技术要求。

2.2 曲轴的端隙应符合标准规定。

2.3 按装配工艺要求装配活塞连杆组。

连杆与活塞销、活塞按规定的装配工艺装配后,除应再测活塞裙部的椭圆外,还应在连杆检验器上检查活塞裙部母线与连杆大端的垂直度,使其符合标准规定。

否则应对有关零部件分别进行检查,直至符合技术要求时,才允许将活塞连杆组装入气缸。

2.4 镗缸时正确选择定位基准,并按规定的技术规范镗、磨气缸;同时安装气缸套时应按程序进行,以确保气缸轴线对曲轴主轴承孔中心线的垂直度误差符 还田机刀片是秸秆还田机的主要工作部件,其形状和参数对还田机的工作质量及功率消耗有很大影响。

为适应对粉碎各类作物秸秆的需要,近年来国内研制了多种型式的刀片,大致可归纳为以下几类。

1 锤爪式刀片(图1) 这种类型的刀片采用高强度耐磨铸钢制成,其特点是强度高,耐磨损。

由于锤爪自身质量较大且重心靠外,因而作业时转动惯量较大,适宜粉碎玉米、小麦、棉花等作物秸秆,且在作业时机具遇到石块等硬物时锤爪不易损坏。

另外对一些秸秆比较软的,秸秆粉碎也比较适合,像麦秸也是可以的。

稻田株间除草弹齿齿形及安装方式分析与试验

稻田株间除草弹齿齿形及安装方式分析与试验牛春亮;王金武;唐继武;胡文静;安相华【摘要】Mechanical weeding in paddy field is an important technique to improve the quality of rice.In the process of rice weed weeding, weeding and weeding are also realized, which reduces the negative effect of chemical weeding for a long time.Environmental impact.At present,paddy weeding techniques are more mature in the research of weed removal between rows, and the removal of weeds in plants is the focus of research.In this study, a key component of weed control system was designed.The tooth-shaped tooth was selected, the installation method of the spring-tooth was analyzed, the weeding tray was manufactured according to the optimal installation method, and the experiment of indoor soil-groove was carried out.The experiment results showed that the model had better test effect.%水田机械除草技术是提高稻米品质的一项重要生产技术,在水稻生长过程中进行机械除草作业,既去除杂草同时又实现了稻田的中耕管理,降低了长期以来化学除草带来的负面环境影响.目前,稻田机械除草技术在对行间杂草去除方面的研究较为成熟,株间杂草去除成为重点的研究方向.为此,设计了一种株间除草关键部件(即除草盘),并对除草盘上弹齿齿形进行了选型,对弹齿安装方式进行分析.按照确定的结构制造了除草盘,进行了室内土槽试验,表明该种形式的除草盘具有较好的除草效果.【期刊名称】《农机化研究》【年(卷),期】2017(039)012【总页数】5页(P176-179,199)【关键词】稻田;杂草;弹齿;株间除草【作者】牛春亮;王金武;唐继武;胡文静;安相华【作者单位】大连海洋大学机械与动力工程学院,辽宁大连 116300;东北农业大学工程学院,哈尔滨 150030;大连海洋大学应用技术学院,辽宁大连 116300;大连海洋大学应用技术学院,辽宁大连 116300;大连海洋大学机械与动力工程学院,辽宁大连 116300【正文语种】中文【中图分类】S224.1(1.大连海洋大学 a.机械与动力工程学院;b.应用技术学院,辽宁大连 116300;2东北农业大学工程学院,哈尔滨 150030)机械除草作为优质水稻生产过程中一项重要技术,国内外科研人员展开了大量研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿刀安装方式对棉秆收获性能影响与试验研究王振伟,耿端阳,孟鹏祥,蒋春燕,颜丙新(山东理工大学农业工程与食品科学学院,山东淄博255049)摘要:横辊式不对行拔棉秆机影响拔净率的关键部件是拔茎辊。

为进一步提高拔茎辊的棉秆拔净率,对V型齿刀在刀轴上的不同安装方式拔棉秆做了力学对比分析和田间试验对比分析。

结果表明,V型齿刀在刀轴上采用切向安装的方式拔棉秆拔净率高于采用径向安装的方式。

关键词:V型齿刀;安装方式;不对行;棉秆收获机中图分类号:S225.91文献标识码:A文章编号:1003-188X(2015)01-0022-05 0引言随着化石能源的日益紧张,棉秆作为棉花生产的副产品,其综合利用效益越来越高,从而使得棉秆的收获技术越来越受到人们的关注。

目前,主要有铲切式、滚切式和提拔式等措施来实现棉秆的收获[1],在一定程度上解决了棉秆的机械化收获问题;但在作业过程还存在对行收获、漏拔、拔断棉秆等问题,导致棉秆收获机的收获效率普遍偏低,制约了棉秆收获机性能的提高。

为此,山东理工大学和滨州农机具科学研究所联合开发了基于V型齿刀拔棉秆的不对行棉秆打捆收获机。

为提高棉秆收获机的拔净率,着重对棉秆收获机的拔茎辊[2]进行了研究,并对比不同齿刀安装方式对棉秆收获机性能影响做了研究与试验。

1不对行棉秆收获装置研究针对当前棉秆收获技术存在的对行收获适应性差的问题,山东理工大学和滨州农机具科学研究所开发的不对行棉秆机的收获台主要由拨禾轮、横向拔茎辊、清理辊、螺旋输送器、机架及传动系统等组成,如图1所示。

作业时,拨禾轮先将棉秆顶端向后拨送,拔茎辊上的V型齿刀夹住棉秆根部;当棉秆被V型齿刀夹住后,随着拉茎辊的转动,克服棉秆与田地的抓地力,棉秆被拔下,并随V型齿刀一起向后运动[2];拔取的棉秆被清理辊清出并向后甩至螺旋输送器,从而完成棉秆的拨动、入齿、拔取、清理和输送工作。

收稿日期:2014-01-11基金项目:“十二五”国家科技支撑计划项目(2013BAD20B00)作者简介:王振伟(1986-),男,山东潍坊人,硕士研究生,(E-mail)wangzhenwei0802@126.com。

通讯作者:耿端阳(1969-),男,陕西澄城人,教授,硕士生导师,(E-mail)dygxt@163.com 。

1.拨禾轮2.拔茎辊3.清理辊4.螺旋输送器5.传动系统6.机架图1收获台结构示意图2棉秆收获力学模型研究对比V型齿刀不同安装方式对棉秆收获机性能的影响,首先需要对棉秆拔取过程建立力学模型。

棉秆拔取过程可以简化为以下两个过程:V型齿刀夹持棉秆过程和V型齿刀向上提拔棉秆的收获过程。

2.1V型齿刀夹持棉秆力学模型作业时,高速旋转的V型齿刀首先与棉秆发生弹性碰撞,棉秆发生弹性形变,随后形变恢复。

在对该问题进行研究时,做以下假定:①在碰撞过程中省略常规力(重力、弹力)等作用,仅考虑碰撞力的作用,且只考虑碰撞力在碰撞延续时间内的积累效果。

②碰撞过程,各物体的位移忽略不计。

由于碰撞力是一个很大的力,仍需考虑该力所做功,其值应由物体的动能改变而得到。

按此假定,根据碰撞的冲量定理有m1v1-m1v=S=∫t0F d t(1)式中m1—棉秆的质量;v—棉秆的初始速度,其值为0;v1—碰撞后棉秆质心的运动速度;F—碰撞过程V型齿刀对棉秆的碰撞力。

DOI:10.13427/ki.njyi.2015.01.005根据冲量定理可知,碰撞前后两个物体动能的改变量即动能损失为ΔT=(1-k2)m1·m22(m1+m2)(v1-v)2(2)式中ΔT—动能损失量;m2—拔茎辊质量;k—弹性体的恢复因数。

对式(2)进行分析,因为恢复因数k等于碰撞前后质点相对刚性壁的法向速度的绝对值之比,其值0<k<1,所以ΔT值始终大于0。

这表明在碰撞时,将部分动能转化成其它形式的能量,而在转化成的其他能量中,变形能占主导地位。

碰撞的过程又分为两个阶段:变形阶段和恢复阶段。

在变形阶段,棉秆主要将动能转化成变形能,在恢复阶段棉秆将变形能转化成动能。

V型齿刀跟棉秆的碰撞是齿槽两侧与棉秆的碰撞,在碰撞变形阶段棉秆变形,棉秆挤入齿槽之间。

在恢复阶段,棉秆对齿槽两侧产生作用力F h1、F h2,该作用力使棉秆与齿槽两侧产加持棉秆的生摩擦力F1、F2如图2所示。

图2齿刀碰撞棉秆变形示意图2.2棉秆提拔的力学模型在提拔棉秆时,棉秆在其轴线方向主要受到两个作用力来克服棉秆的抓地力,一是V型齿刀面对棉秆向上的作用力,二是齿槽两侧对棉秆向上的摩擦力。

2.2.1V型齿刀面板对棉秆的作用力V型齿刀与棉秆接触碰撞并夹持住棉秆时棉秆发生如图3(a)所示的变形,随后V型齿刀向上提拔棉秆,V型齿刀相对棉秆向上运动,在挤压力作用下面板上侧膨胀区A会进一步被挤压、变形形成如图3(b)所示的变形,此时齿刀面板对棉秆产生向上的作用力F s。

2.2.2齿槽两侧对棉秆向上的摩擦力在拨禾轮、拔茎辊、地面等对棉秆的综合作用力下棉秆发生弯曲,此时可将棉秆抽象成简支梁。

假定棉秆与地面的接触点为A,拨禾轮与棉秆的接触点为B,V型齿刀与棉秆的接触点为C,则V型齿刀对棉秆的作用力为P。

假定棉秆受力变形挠度为Δy,受力如图4所示。

(a)(b)图3齿刀面板对棉秆的挤压受力图图4棉秆受力图根据材料力学中简支梁的计算公式可得出Δy=Pab6lEJ(a2-b2+l2)(3)对式(3)进行变形,则V型齿刀对棉秆的作用力P为P=6ΔylEJab(a2-b2+l2)a<b(4)式中Δy—挠度变形;E—弹性模量;J—转动惯量。

由力的平行四边形法则可推出作用合力P对V 型齿刀侧边的作用力F1为F1=P sin(π2-θ2)sinθsinθ=P cosθ22sinθ2cosθ2=P2sinθ2(5)式中θ—V型齿刀两侧边夹角。

在作用力P的作用下,V型齿刀提拔棉秆的最大静摩擦力F t(F t为沿棉秆轴向的作用力)为Ft=2F1f cosα=Psinθ2f cosα(6)式中f —V 型齿刀与棉秆之间的摩擦因数;α—V 型齿刀相对棉秆的运动方向与棉秆轴向方向夹角。

棉秆的受力图如图5所示。

图5拔棉秆受力图假设棉秆在提拔过程中,棉秆受到V 型齿刀对其的作用力保持不变(瞬时),同时棉秆与齿刀之间的摩擦力近似认为沿着棉秆的轴线方向(作用力始终存在于棉秆与齿刀的接触位置并与齿刀运动方向相同),所以棉秆受到V 型齿刀对其的摩擦力为fF h1,两个齿刀刃口方向由摩擦力产生向上提拔棉秆的最大静摩擦力的合力大小为|F c |=|2F h 1|f(7)在提拔棉秆的过程中,棉秆受到向上提拔的最大合力为F =F c +F 's+F t =F s sin β+2F h 1f cos α+P sinθ2f cos α(8)式中β—V 型齿刀与棉秆的夹角;F 's —棉秆起提拔作用的效果力;F c —V 型齿刀夹住棉秆时,在棉秆弹性恢复力下产生的摩擦力的提拔力;F t —棉秆发生挠性变形时,在挠性变形力P 下产生的摩擦力。

3在刀轴上不同安装方式对拔棉秆性能影响的力学对比为方便说明,我们定义F 径=F c 径+F's 径+F t径=F s 径sin β+2F h 1径f cos α+P 径sinθ2f cos α(9)F 切=F c 切+F 's 切+F t切=F s 切sin β+2F h 1切f cos α+P 切sinθ2f cos α(10)3.1安装方式V 型齿刀在刀轴上的安装方式有两种,径向安装和切向安装,图6(a )为径向安装,图6(b )为切向安装。

(a )(b )图6齿刀安装方式示意图3.2齿刀与棉秆碰撞时的对比分析棉秆的初始速度为0,假定碰撞条件即拔辊的转速,棉秆的高度、粗细、质量等相同,则采用切向安装和径向安装碰撞后棉秆的质点的速度也相同。

根据碰撞动能损失公式(2)可知:在理想条件下,m 1、m 2的值不变,v 0、v 1的值相等,则碰撞后的动能损失相同。

因此,齿刀采取径向安装和切向安装碰撞后两个物体动能的改变量基本相同。

在碰撞恢复阶段,又由于其恢复系数不变,V 型齿刀采用径向安装和切向安装时棉秆对齿槽两侧的作用力也相等。

故在此阶段,采用径向安装和切向安装的V 型齿刀对棉秆产生的提拔力F c 切=F c 径。

3.3齿刀面板对棉秆向上的作用力F s 的对比分析V 型齿刀面板对棉秆向上的作用力F s 垂直于齿刀面板,而作用力F s 对棉秆起提拔作用的效果力F 's 是沿着棉秆轴线方向上的力。

假设提拔棉秆时,齿刀面板与棉秆轴线方向形成的角度为β,则实际作用效果力F 's =F s sin β。

如图7(a )所示,假定径向安装时,工作过程中齿刀与棉秆的夹角为β1,则实际作用效果力为F 's 径=F s 径ˑsin β10<β1<π2(11)如图7(b )所示,假定切向安装时,工作过程中齿刀与棉秆的夹角为β2,设齿刀与棉秆接触点为A ,齿刀与刀轴的切点处为B ,则OA 的连线与棉秆的夹角等于齿刀径向安装时齿刀与棉秆的夹角为β1,因此β2=∠BOA+β10<β2<π2其实际作用效果为F's切=Fs切sinβ2=Fs切sin(∠BOA+β1)(12)所以F's切>F's径。

故在此阶段采用V型齿刀切向安装提拔作用效果优于采用V型齿刀径向安装对棉秆提拔作用效果。

3.4齿刀对棉秆作用力P的对比分析假设齿刀高度为l1,刀轴直径D,则采用径向安装时,刀尖划过圆的直径为D径=D+2l1=(D+2l1)槡2=D2+4l12+4l1槡D(13)采用切向安装时,如图7(修改图)所示刀尖划过圆的直径为D切=2ˑ(D2)2+l1槡2=D2+4l1槡2(14)显然D切<D径。

所以,在保持刀尖距离地面距离不变时,切向安装可以有效降低刀轴中心距离地面的距离,亦降低了齿刀与棉秆接触点与地面的距离a,带入公式得P=6ΔylEJab(a2-b2+l2)a<b(15)假定l不变,a减小,b增大,则ab(a2-b2+l2)减小,6ΔylEJ不变,所以P增大。

带入式(6)知,在此阶段采用V型齿刀切向安装提拔作用F t切大于采用V 型齿刀径向安装对棉秆提拔作用力F t径。

综上所述,F c切=F c径,F’s切>F's径,F t切>F t径,带入式(9)、式(10),推出F切>F径。

(a)(b)图7齿刀与棉秆夹角示意图4田间试验4.1试验条件为了对前述分析结果进行验证,2013年4月,在山东省沾化县进行两种不同结构形式棉秆收获台收获性能试验。

试验机器及试验场地如图8所示。

图8不同安装结构的性能试验试验条件为:棉秆含水率22% 31%低;试验田棉花的行距为760mm,株距为160mm,棉秆直径8 25mm,棉秆高度800 1200mm;机器作业速度3.6km/ h;横向拔茎辊转速360r/min,清理辊转速360r/min,刀轴直径73mm,齿刀高度45mm,齿刀宽31mm,齿形角32.5ʎ,清理辊直径300mm,拨禾轮直径500mm、转速150rmin、安装高度1000mm。