V带轮的参数

皮带轮速比计算公式

皮带轮速比计算公式一、引言皮带轮速比是指传动装置中皮带轮的转速比,它对于传动系统的设计和运行至关重要。

通过准确计算皮带轮速比,可以确保传动装置的工作效率和性能达到最佳状态。

本文将介绍皮带轮速比的计算公式及其应用。

二、皮带轮速比计算公式皮带轮速比的计算公式可以根据传动装置的类型和结构进行选择。

以下是几种常见的皮带轮速比计算公式:1. 平行轴带传动的皮带轮速比计算公式:N1/N2 = D2/D1其中,N1和N2分别为驱动轮和从动轮的转速,D1和D2分别为驱动轮和从动轮的直径。

2. V带传动的皮带轮速比计算公式:N1/N2 = (D2/D1) * (cosα1/cosα2)其中,N1和N2分别为驱动轮和从动轮的转速,D1和D2分别为驱动轮和从动轮的直径,α1和α2分别为驱动轮和从动轮的包角。

3. 偏心轴带传动的皮带轮速比计算公式:N1/N2 = (D2/D1) * (1 + e * sinθ)其中,N1和N2分别为驱动轮和从动轮的转速,D1和D2分别为驱动轮和从动轮的直径,e为偏心率,θ为偏心角。

三、皮带轮速比的应用皮带轮速比的计算结果可以用于传动装置的设计和优化。

通过合理选择皮带轮的直径和转速,可以实现传动装置的速度调节和输出扭矩的控制。

此外,皮带轮速比还可以用于计算传动装置的传动比,为其他工程计算提供依据。

四、注意事项在计算皮带轮速比时,需要注意以下几点:1. 确保输入的参数准确无误,包括驱动轮和从动轮的直径、转速、包角等。

2. 根据具体的传动装置类型选择合适的计算公式。

3. 考虑传动装置的实际工作环境和条件,对速比进行合理的调整和优化。

4. 在计算过程中,可以借助计算机软件或在线计算工具来提高计算的准确性和效率。

五、结论皮带轮速比是传动装置设计中的重要参数,它对传动装置的工作效率和性能有着直接影响。

本文介绍了几种常见的皮带轮速比计算公式,并指出了其在传动装置设计和优化中的应用。

在实际应用中,我们应该根据具体情况选择合适的计算公式,并注意参数的准确性和实用性。

V带轮设计说明书

一、设计内容。

1. 已知条件:电机功率P=7.5Kw ,小带轮转速n 1=1440 r/min, 传动比i=2.5,传动比允许误差≤5%±轻度冲击;两班制。

2. 设计内容和要求。

1) V带传动的设计计算。

2) 轴径设计。

取45号刚时,按下式估算:3min 110 1.03pd n≥⨯,并圆整; 3) V带轮的结构设计。

选择带轮的材料、结构形式、计算基本结构尺寸;4) 用3D 软件设计零件及装配图,并标注主要的特征尺寸;5) 生成大带轮零件图(工程图),并标注尺寸、粗糙度等。

二、 V 带传动总体设计1. 确定计算功率ca P 。

由表8-7查得工作情况系数A K =1.2,故Pca=A K *p =14.3kw2. 选择V 带的带型。

根据ca P 、n 1由图8-10选用A 型。

3. 确定带轮的基准直径d d ,并验算带速v 。

1)初选小带轮的基准直径1d d 。

由表8-6和表8-8,取小带轮的基准直径1d d =125mm 。

2)验算带速v 。

按式(8-13)验算带的速度。

9.42m/s因为5/30/m s v m s <<,故带速合适。

3)计算大带轮的基准直径.根据式(8-15a ),计算大带轮的基准直径2d d 。

d d2=i d d1=312.5mm ,由表8-8圆整d d2=315mm4. 确定V 带的中心距a 和基准长度d L 。

1) 根据式(8-20),初定中心距 a 0=500mm 。

2) 由式(8-22)计算带所需的基准长度。

11220020()2()24d d d d d d d L a d d a π-≈+++=1708.8mm由表8-2选带的基准长度d L =1800mm3) 按式(8-23)计算实际中心距a 。

545.6mm5. 验算小带轮上的包角1α。

=159°>90°6. 计算带的根数z 。

1)计算单根V 带的额定功率Pr 。

机械设计—V带轮的设计

机械设计说明书设计题目:V带轮传动设计班级:学号:设计人:完成日期:2012 年12 月12 日目录第一章普通V带传动设计. . . . . . . . . . . . . . . . . . . . . . . . (3)第二章轴径的设计......................................... (5)一、主动轮轴材料的选择 (5)二、主动轮轴的设计及校核 (5)三、从动轮轴材料的选择...................................... . . (6)四、从动轮轴的设计及校核 (6)第三章V带轮的结构设计 (7)一、主动带轮的结构形式 (7)二、从动带轮的结构形式 (8)第四章键的选择及强度校核 (9)一、主动轮轴的键的设计及校核 (9)二、主动轮轴的键的设计及校核 (10)第五章装配图及爆炸图 (11)一、零件的爆炸图..............................................11二、零件的装备图..............................................12第六章设计总结......................................... (14)第七章参考文献......................................... (15)第一章 普通V 带传动设计1、确定计算功率p ca 由表8-7查工作系数A k =1.1,故p 1.11112.1ca A k p kw =⨯=⨯=2、选择V 带的带型根据p ca 、1n 由图可知选用A 型带3、确定带轮的基准直径1d d 并验算带轮带速V①初选主动带轮的基准直径1d d取主动带轮的基准直径1d d =140mm②验算带速V11 3.14140144010.55m /601000601000d d n V s π⨯⨯===⨯⨯因为5 m/s<V<30 m/s ,故带轮合适 ③计算从动带轮的基准直径2d d212140280d d d i d =⨯=⨯=,圆整2280d d mm =实际传动比2112802140d d d i d ===122100%100%0%5%i 2i i δ--=⨯=⨯=<±故1140d d mm =,2280d d mm =合适4、确定V 带的中心距a 和基准长度d L①根据120120.7()2()d d d d d d a d d +≤≤+,即取0500a mm =②计算带所需的长度2120120()2()1669.224d d do d d d d L a d d mm a π+≈+++=由表8-2选带的基准长度1600dL mm =③计算实际中心距a016001669.2500465.422d do L L a a mm --≈+=+=,圆整中心距465a mm = min 0.0154650.0151600441d a a L mm =-=-⨯=max 0.034650.031600513d a a L mm =+=+⨯=中心距的变化围为441 ~513mm5、验算主动带轮上的包角1α11257.357.3180()180(280140)163120a 465d d d d α≈--⨯=--⨯=≥故合适 6计算带的根数Z① 计算单根V 带的额定功率p rp 2.28o kw =,p 0.17o kw ∆=,0.96k α=,0.99L k =00p (p +p )(2.28+0.17)0.960.99 2.33r L k k kw α=∆=⨯⨯=② 计算V 带的根数Zp 12.1 5.2p 2.33ca r z ===,所以z=6根7、计算单根V 带的初拉力的最小值0min (F )由表8-3得A 型带的单位长度质量0.1/q kg m =,所以220min(2.5-)p (2.5-0.96)12.1(F )5005000.110.55164.450.96610.55ca k qv Nk z v α∂⨯=⨯+=⨯+⨯=⨯⨯应使带的实际初拉力00min F (F )164.45N ≥=8、计算压轴力F p压轴的最小值为1min 0min 163(F )2(F )sin26164.45sin 195222p z N α==⨯⨯⨯=第二章 轴径的设计一、主动轮轴材料的选择:选用材料:45号钢, 最小直径:min 1.03d ≥ 二、主动轮轴的设计及校核①主动轮轴直径的确定:最小直径:min 1.0322.3d mm ≥= 圆整并取min30d mm =②主动轮轴的结构数据、形式如下图:③主动轮轴的强度校核:13312.1950000950000144014.860.20.230TP T n MP W d τ⨯====⨯ 114.86[]30T MP MP ττ=≤=故主动轮轴满足强度要求三、主动轮轴材料的选择:选用材料:45号钢,最小直径:3min 110 1.03pd n≥ 四、从动轮轴的设计及校核①从动轮轴的直径确定最小直径:3min 111.0328.11720d mm ≥=圆整并取min50d mm=②从动轮轴的结构数据、形式如下图:③从动轮轴的强度校核:13312.1950000950000720 6.420.20.250TPT nMPW dτ⨯====⨯16.42[]30TMP MPττ=≤=故从动轮轴满足强度要求第三章V带轮的结构设计一、主动带轮的结构形式①主动带轮基准直径1140300dd mm mm=≤,故采用腹板式②主动带轮的设计结构数据:1140dd mm=,6z=,b11.0dmm=15e mm =,min 2.75a h mm =,min 8.7f h mm =min 9f mm =,(1)293B z e f mm =-+=21402 2.75145.5a d a d d h mm =+=+⨯=③主动带轮的设计结构图:二、从动带轮的结构形式①从动带轮基准直径2280300d d mm mm =≤,故采用腹板式 ②从动带轮的设计结构数据:2280d d mm =,6z =,b 11.0d mm =15e mm =,min 9f mm =,min 8.7f h mm =min 2.75a h mm =,(1)293B z e f mm =-+=22802 2.75285.5a d a d d h mm =+=+⨯=③从动带轮的设计结构图:第四章 键的选择及强度校核一、主动轮轴的键的设计及校核:①键的选择:主动轮轴采用A型圆头平键因为主动轮轴的直径130mmd=由表6-1可知b h108⨯=⨯键宽键高,取L=70mm 主动轮轴键的标记为:/GB T1096 10870⨯⨯键②轴的键型结构:③键的强度校核:根据带轮材料和轴的材料为钢,且具有载荷变动微小由表6-2,取需用应力[]110pMPσ=该键的工作长度为701060l L b mm=-=-=键与轮毂键槽的接触高度/24k h mm==键所传递的转矩:1112.19550955080.251440PT MPn==⨯=故挤压应力:331210280.251022.346030pTMPkldσ⨯⨯⨯===⨯⨯因为22.3[]110p pMP MPσσ=<=,故合适二、从动轮轴的键的设计及校核:①键的选择:从动轮轴采用A型圆头平键因为从动轮轴的直径250d mm=由表6-1可知⨯⨯键宽b键高h=1610,取L=70mm 主动轮轴键的标记为:/GB T1096 1070⨯⨯键16②轴的键型结构:③键的强度校核:根据带轮材料和轴的材料为钢,且具有载荷变动微小由表6-2,取需用应力[]110pMPσ=该键的工作长度为701654l L b mm=-=-=键与轮毂键槽的接触高度/25k h mm==2212.195509550160.5720PT MPn==⨯=故挤压应力:3322102160.51023.7855450pTMPkldσ⨯⨯⨯===⨯⨯因为23.78[]110p p MP MP σσ=<=,故合适第五章 装配图及爆炸图一、零件的爆炸图:二、零件的装配图如下所示:第六章设计总结本设计共分为四部分:第一部分为V带的设计,主要确定V带的类型、结构形式以及主动轮和从动轮的直径、中心距、带的长度;第二部分为带轮的结构设计,主要是根据带轮的基准直径和带轮转速,确定带轮的材料、结构形式,以及轮槽、轮辐和轮毂的几何尺寸;第三部分为有关轴径的设计,确定轴径的大小并对其校核;第四部分为键的设计及校核,包括键类型的选择、键尺寸参数的确定并对其校核。

V型带轮选型参数

上海松铭传动机械有限公司PULLEYS & TAPER BUSHESContents------------------------------------------------------------------------------------目录PULLEYS & TAPER BUSHESV-Belt Pulleys For SPZV-Belt Pulleys For SPAV-Belt Pulleys For SPB V-Belt Pulleys For SPC Taper Bushings ---------------------------------------------------------------------------------------------------------------0108142128上海松铭传动机械有限公司上海松铭传动1上海松铭传动机械有限公司2上海松铭传动机械有限公司3上海松铭传动机械有限公司SPZ/44上海松铭传动机械有限公司5上海松铭传动机械有限公司6上海松铭传动机械有限公司SPZ/87上海松铭传动机械有限公司上海松铭传动8上海松铭传动机械有限公司9上海松铭传动机械有限公司10上海松铭传动机械有限公司11上海松铭传动机械有限公司SPA/512上海松铭传动机械有限公司上海松铭传动SPA/613上海松铭传动机械有限公司上海松铭传动SPB/114上海松铭传动机械有限公司上海松铭传动SPB/215上海松铭传动机械有限公司上海松铭传动SPB/316上海松铭传动机械有限公司上海松铭传动SPB/417上海松铭传动机械有限公司上海松铭传动18上海松铭传动机械有限公司上海松铭传动SPB/6上海松铭传动机械有限公司SPB/8上海松铭传动机械有限公司SPB/10上海松铭传动机械有限公司上海松铭传动机械有限公司上海松铭传动机械有限公司SPC/5上海松铭传动机械有限公司上海松铭传动机械有限公司上海松铭传动机械有限公司SPC/10上海松铭传动机械有限公司Dimensions for 3535thru5050TAPER BushingsDimensions for 1008thru 3030TAPER BushingsBushig half Hub half ofSet screwfor tightening Hub Bushing Position of screw to tighten bushing8taperinluded anlgeFor removing Bushig Hub Position of screw to tighten bushing8taperinluded anlgeFor tighteningHub Bushig threadedSocket MM Bore Key way dimensions conform to ISO standardISO FOR MEASURING KEYSEAT DEPTH D:depth measured at centerlingaperT Bushings1008-3030TAPER-LOCK 3525-5050TAPER-LOCK BUSHTaper bushings made of steel orstainless steel are available as made to order.CLOSE GRAINCAST IRON上海松铭传动机械有限公司DIN JIS B UNI GB68851301-19766604-19691095-1979TAPER BUSHING KEYWAY29上海松铭传动机械有限公司上海松铭传动USAS B 17.11967KEYS AND KEYSEATS-Shallow keywayTAPER BUSHING KEYWAY30上海松铭传动机械有限公司上海松铭传动B.S.46:Part:1958KEYS AND KEYSEATSDimensions in INCHES.-Shallow keywayTAPER BUSHING KEYWAY31上海松铭传动机械有限公司上海松铭传动。

普通V带的设计计算

第二章:普通V 带的设计计算2.1:确定计算功率ca P :确定工作系数:由于载荷变动小,空、轻载起动,每天工作两班制,选取2.1=A K ,故kW P K P A ca 77.914.82.1=⨯==2.2:选取普通V 带的型号:根据kW P ca 77.9=和min /1460r n =,确定选用B 型V 带。

2.3:确定带轮基准直径1D 和2D : 取主动轮的基准直径mm D 1251=,从动轮基准直径2D 为:mm i D D 35.36192.2125)01.01()1(112=⨯⨯-=-=εε为滑移率,一般取(1%~2%),此处取0.01。

按普通V 带轮的基准直径系列,取mm D 3552=,这样使从动轮2n 增加。

从动轮转速2n :min /94.5081460355125)01.01()1(1212r n D D n =⨯⨯-=-=ε转速的相对误差为:%1.8%10050050094.508=⨯-在允许误差范围内。

2.4:验算带速V :s m V /56.91000601460125100060n D 11=⨯⨯⨯=⨯=ππ因为s m V /255≤≤在允许范围内,所以带速合适。

2.5:确定V 带基准长度d L 和中心距0a : 带的传动中心距为0a :)(2)(7.021021D D a D D +≤≤+ )355125(2)355125(7.00+≤≤+a得:9603360≤≤a初定中心距为500mm 。

计算相应带长:21221004)()(22a D D D D a L d -+++≈π5004)355125()355125(250022⨯++++⨯=πmm 1869= 选取带的基准长度mm L d 1950=。

传动的实际中心距a :mm L L a a d d 5.540218691950500200=-+=-+=考虑安装调整和保持张紧力的需要,中心距的变动调整范围为:mmL a a mm L a a d d 5.558195003.050003.075.4701950015.0500015.0max min =⨯+=+==⨯-=-=2.6:验算小带轮上的包角:aD D3.57)(180121--≈α5003.57)125355(180 --=12064.153>= 包角合理。

欧标及公制标准 皮带轮

4

螺栓规格

SET SCREWS 1/4x1/2 1/4x1/2 3/8x5/8 3/8x5/8 3/8x5/8 3/8x5/8 3/8x5/8 7/16x7/8 7/16x7/8 1/2x1 1/2x1 5/8x11/4 5/8x11/4

锥套型号 BUSH NO.

3535 4040 4545 5050

1 11/16 11/8 13/16 11/4 15/16 13/8 17/16 11/2 19/16 15/8

1/2 9/16 5/8 11/16 3/4 13/16 7/8 15/16

25x5.40 4545

1108

18 19

6x2.80

20

22

24 25

8x3.30

14 16

5x2.30

28 8x2.00

18

11 4x1.80 12

19 6x2.80 20

14 16

5x2.30

22 24

18 19 1210 20

25

6x2.80

28

1615 30

8x3.30

22

32

24

25 8x3.30 28

1 11/16 11/8 13/16 11/4

1/2 9/16 5/8 11/16 3/4 13/16 7/8 15/16

1 11/16 11/8 13/16 11/4 15/16 13/8

0.125 0.0.62 0.187 0.093 0.25 0.125 0.25 0.062 0.125 0.062 1610 0.187 0.093

锥套内孔规格

BORE 10.11.12.14.15.16.18.19.20.22.24.25 10.11.12.14.15.16.18.19.20.22.24.25.28 11.12.14.15.16.18.19.20.22.24.25.28.30.32 14.15.16.18.19.20.22.24.25.28.30.32.35 14.15.16.18.19.20.22.24.25.28.30.32.35.38.40.42 18.19.20.22.24.25.28.30.32.35.38.40.42.45.48.50. 20.22.24.25.28.30.32.35.38.40.42.45.48.50.55.60 25.28.30.32.35.38.40.42.45.48.50.55.60.65.70.75 35.38.40.42.45.48.50.55.60.65.70.75.80.85.90. 40.42.45.50.60.65.70.75.80.85.90.95.100 55.60.65.70.75.80.85.90.95.100.105.110. 60.65.70.75.80.85.90.95.100.105.110.115.120.125.

欧标及公制标准规定皮带轮

TAPER BUSHING V-BELT PULLEYS GROOVE DIMENSIONS锥孔V 型皮带轮尺寸及皮带尺寸Page 1STOCK TAPER BUSHINGS DIMENSIONS 1008 THRU 5050 SIZES库存孔锥套(1008~5050)尺寸Page 2TAPER BUSHING KEYWAY (METRICE)锥套公制孔键槽尺寸Page 3TAPER BUSHING KEYWAY (INCH)锥套英制孔键槽尺寸Page 4TAPER BUSHINGS DIMENSIONS 6050 THRU 12100 SIZES锥套(6050~12100)尺寸Page 5TAPER BUSHING V-BELT PULLEYS SPZ锥孔V 型皮带轮参数尺寸 SPZPage 6~12TAPER BUSHING V-BELT PULLEYS SPA锥孔V 型皮带轮参数尺寸 SPAPage 13~18TAPER BUSHING V-BELT PULLEYS SPB锥孔V 型皮带轮参数尺寸 SPBPage 19~26TAPER BUSHING V-BELT PULLEYS SPC锥孔V 型皮带轮参数尺寸 SPC Page 27~32STRAIGHT BORED V-BELT PULLEYS SPZ直孔V 型皮带轮参数尺寸 SPZPage 33~35STRAIGHT BORED V-BELT PULLEYS SPA直孔V 型皮带轮参数尺寸 SPAPage 36~41STRAIGHT BORED V-BELT PULLEYS SPB直孔V 型皮带轮参数尺寸 SPBPage 42~47STRAIGHT BORED V-BELT PULLEYS SPC直孔V 型皮带轮参数尺寸 SPC Page 48~53DIN/ISO V-BELT PULLEYS INDEXPULLEY dimensions34。

带传动(V带、联组窄V带、同步带)

带传动之V带传动的设计计算V带轮传动设计实例设计有电动机驱动冲剪机床的普通V带传动。

电动机为Y160M—6,额定功率P=7.5kw,转速n1=970r/min,水泵轴转速为n2=300r/min,轴间距约为1000mm,每天工作8h。

One)设计功率P d 由表差得工况系数ΚA=1.2P d=ΚA P=1.2×7.5KW=9KWTwo)选定带型根据P d=9KW和n1=970r/min,由图确定为B型Three)传动比i=n1n2=970300=3.23Four)小轮基准直径参考表和图,取d d1=140mm大轮基准直径d d2= id d1(1−ε)=3.23×140(1−0.01)mm=447.7mm由表取d d2=450mmFive)水泵轴的实际转速n2=(1−ε)n1d d1d d2=(1−0.01)970×140450r/min=298.8r/minSix)带速V=πd p1n160×1000=π×140×97060×1000m/s=7.11m/s此处取d p1=d d1Seven)初定轴间距按要求取a0=1000mm Eight)所需基准长度ℒd0=2a0+π2(d d1+d d2)+(d d2−d d1)24a0=[2×1000+π2(140+450)+(450−140)24×1000]mm=2870.9m由表选取基准长度L d=2800mmNine)实际轴间距α≈α0+L d−L d02=(1000+2800−2870.92)mm=964.6mm安装时所需最小轴间距αmin=α-0.015L d=(964.6-0.015×2800)mm =922.6mm张紧或补偿伸长所需最大轴间距αmax=α+0.03L d=(964.6+0.03x2800)mm=1084.6mmTen)小带轮包角α1=180°− d d2−d d1ax57.3°=180°−450−140964.6x57.3°=161.6°Eleven)单根V带的基本额定功率根据d d1=140mm和n1=970r/min 由表查得B型带P1=2.11kw Twelve)考虑传动比的影响,额定功率的增量ΔP1由表查得ΔP1=0.306kwThirteen)V带的根数Z=P d(P1+∆P1)K a K L由表查得K a=0.953由表查得K L=1.05Z=9(2.11+0.306)×0.953×1.05=3.72根取4根Fourteen)单根V带的预紧力F Q=500(2.5Ka −1)P dZV+mV2由表查得m=0.17kg m⁄F Q=500(2.50.953−1)94x7.11+0.17x(7.11)2N=265.4NFifteen)带轮的结构和尺寸此处以小带轮为例确定其结构和尺寸。

V带传动

第二节V带传动一、V带及带轮V带传动是由一条或数条V带和V带带轮组成的摩擦带传动。

1.V带(1)外形:V带是一种无接头的环形带,其横截面为等腰梯形,工作面是与轮槽相接处的两侧面,带与轮槽底面不接触。

(2)分类:按结构不同可以分为帘布芯和绳芯(3)组成:由包布、顶胶、抗拉体和底胶(4)特点:帘布芯:制造简单,抗拉强度高,价格低,应用广。

绳芯:柔韧性好,适用于转速较高的场合。

2.V带带轮常用结构有实心式、腹板式、孔板式和轮辐式基准直径较小时采用实心式带轮,当基准直径大于300mm时,采用轮辐式带轮材料: 铸铁,常用HT150、HT200。

转速高时:用铸钢、钢的焊接结构低速、小功率时:用铝合金、塑料。

实心式:当带轮直径d≤(2.5-3)d S(带轮轴孔直径)采用。

腹板式:当带轮直径d≤300mm时采用。

孔板式: 当带轮直径d≤300mm时采用。

轮辐式: 当带轮直径d≥300mm时采用。

二、V带传动的主要参数1、.普通V带的横截面尺寸楔角a为40度(带的两侧面所夹的锐角),相对高度(h∕bp)为0.7的V带称为普通V带。

顶宽b——V带横截面中梯形轮廓的最大宽度。

节宽bp——V带绕带轮弯曲时,长度和宽度不变的层面称中性层,中性层的宽度称节宽。

高度h——梯形轮廓的高度相对高度h∕bp——带的高度与节宽之比普通V带已经标准化,按横截面尺寸由小到大分别为Y、Z、A、B、C、D、E七种型号,在相同的条件下,横截面尺寸越大,传递的功率越大。

为了保证带传动工作时带和带轮槽工作面接触良好,V带带轮轮槽角要适当减小些,一般取34、36、38度。

2.V带带轮的基准直径d dV带带轮的基准直径d d——带轮上与所配用V带的节宽b p相对应处的直径。

在带传动中,带轮基准直径越小,传动时带在带轮上的弯曲变形越严重,V 带的弯曲应力越大,从而会降低带的使用寿命。

为了延长传动带的使用寿命,对各种型号的普通V 带带轮都规定了最小基准直径。

带传动汽车用V带及其带轮尺寸

1 范围 本标准规定了汽车 V 带(以下简称 V 带)的截面尺寸、有效长度及极限偏差、露出高度、中心距变

化量、尺寸测量方法以及带轮尺寸。 本标准适用于汽车内燃机附属机械传动传动装置使用的 V 带及其带轮。

2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有

点的平均值。

各型 V 带的露出高度 f(见图 3)应符合:0 mm<f<2.4 mm;AV22 应符合:0 mm<f<3.4mm。

4.2.3 中心距的变化量

中心距的变化量与带顶宽的关系示于表 4,中心距的变化量的测量按 GB/T 13490 规定进行。

表 4 中心距变化量极限值ΔE

单位为毫米

大于 —— 1000 2000 5000

轮槽,有效直径67 mm,单槽汽车V带轮标记为:67×1 AV10 GB 13352;由不同的槽构成的多槽带轮可

将个槽的标记依次组合起来标记为:90×1 AV13—67×1 AV10 GB 13352。

6

附录A (规范性附录) 带轮轮槽的设计尺寸规范 A.1 槽型尺寸的规定 AV10、AV13、AV15、AV17、AV20、AV22六种型号带轮轮槽的设计尺寸按下图所示尺寸设计:

V 带的标记内容和顺序为型号、有效长度公称值、标准号 标记示例如下:

AV13×1000 GB12732

标准号

有效长度公称值

汽车 V 带型号

5 工作带轮

5.1 尺寸 工作带轮的尺寸示于图 4、图 5 和表 5、表 6(详细的带槽尺寸和选用规范见附录 A)。 新式的辅助传动装置常常使用一组多根带来传动,表 6 所示轮槽和轮槽间距同时适用于汽车工业

《机械基础》项目九任务二普通V带传动的参数及选用教学课件

普通V 带的根数影响到带的传动能力。根数越多,所能 承受的载荷越大,传动能力也越强,但为了使各带受力比 较均,带的根数不宜过多,通常带的根数应小于7。

例:在平带开口传动中,已知主动轮直径d1 = 200 mm, 从动轮直径d2 = 600 mm,两传动轴中心距a = 1 200 mm。试计算其传动比。 解:传动比:

一般两带轮中心距在0.7~2(dd1 + dd2)范围内,不宜太大或太小。

⒉包角 包角是指带与带轮接触弧所对的圆心角,大小反映带与

带轮轮缘表面间接触弧的长短,反映带传动的传动能力。 一般α 1 ≥ 120°

? 带与带轮间圆弧接触长度与传动能力有何关系?

六、普通V 带传动的基准长度

普通V 带传动的基准长度可通过以下公式算得:

任务二 普通传动的参数及选用

●了解普通V 带传动参数及选用。 ●了解影响带传动工作能力的因素。

一、普通V 带的型号

V 带按结构特点和用途不同可分为普通V 带、窄V 带、 宽V 带、汽车V 带和大楔角V 带等,其中以普通V 带传动 的应用最广。

普通V 带的型号已经标准化,按截面尺寸由小到大分为 Y、Z、A、B、C、D、E 等型号,其传动能力也由小到大。 选取时根据传动功率和小带轮转速由选型图(详见机械手 册)中选择。

四、普通V 带带速

普通V 带带速过快或过慢都不利于普通V 带的传动。 若带速过低,则在传递功率一定情况下,所需的有效圆 周力过大,因此易于发生打滑现象; 若带速过高,离心力又会使带与带轮间的压紧程度减小, 降低传动能力。 带速一般取5~25 m/s 适宜。

五、中心距和包角

⒈中心距a 中心距a 是两带轮中心线长度,

二、普通V 带带轮的基准直径

在v带传动中,其他条件不变,则中心距越大,承载能力越大。

在v带传动中,其他条件不变,则中心距越大,承载能力越大。

在V带传动中,中心距是一个关键参数,它是指两个传动轮的轮毂中心离中心处之间的距离。

在其他条件不变的情况下,中心距的大小对于V带传动的承载能力有着显著的影响。

首先,让我们来理解V带传动的原理。

V带传动是一种常见的传动方式,它通过带状的传动带来传递动力。

这种传动方式使用两个传动轮,一个是驱动轮,另一个是从动轮。

驱动轮通过发动机或电动机带动传动带旋转,从而带动从动轮进行功率传递。

而中心距就是决定驱动轮和从动轮之间的距离。

当中心距较小时,传动带的张力较小,而当中心距较大时,传动带的张力则相对较大。

这是因为当中心距较小时,传动带的弯曲半径较小,张力的分布较不均匀,从而使得传动带容易滑动,降低了承载能力;而当中心距较大时,传动带的弯曲半径较大,张力的分布更加均匀,从而使得传动带能够更好地传递动力,提高了承载能力。

中心距的大小对于V带传动的承载能力有着直接的影响。

较大的中心距可以增加传动带的张力,从而增强传动带与传动轮之间的摩擦力,提高传动带的承载能力。

而较小的中心距则容易导致传动带的滑动,降低了承载能力。

此外,中心距的大小还影响着V带传动的传动比。

传动比是指驱动轮和从动轮的转速之比。

在其他条件不变的情况下,中心距的增大会导致传动比的减小,相反,中心距的减小会导致传动比的增大。

因此,在设计V带传动时,需要根据需要的传动比选择合适的中心距。

综上所述,中心距的大小在V带传动中起着至关重要的作用。

较大的中心距可以增加传动带的张力,提高传动的承载能力;而较小的中心距则容易导致传动带滑动,降低承载能力。

在实际应用中,根据所需的传动比和承载能力,合理选择中心距是非常重要的。

只有在合适的中心距下,V带传动才能发挥出最佳的性能,实现高效可靠的力传递。

第7章 7-2 普通V带及带轮的结构

2.结构 d0(轮轴的直径)与dd(基准直径)之间的关 系

实心带轮 dd≤(2.5~3)d0

辐板带轮

dd ≤ 300

mm

孔板带轮 dd ≤ 400

mm

椭圆轮辐带轮 dd > 400 mm

3.V带轮的主要参数

(表7-3)

(1)V带带轮的基准直径dd V带带轮的基准直径 dd——带轮上与所配用V带 的节宽bp相对应处的直径。 (2)槽角φ 槽角比带的夹角小 ?

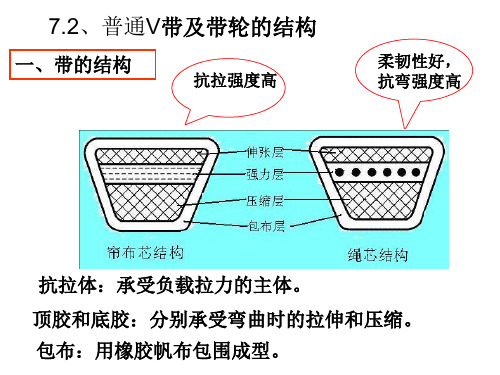

7.2、普通V带及带轮的结构

一、带的结构

抗拉强度高

柔韧性好, 抗弯强度高

抗拉体:承受负载拉力的主体。 顶胶和底胶:分别承受弯曲时的拉伸和压缩。

包布:用橡胶帆布包围成型。

二、V带的主要参数

1.节面:当带在带轮上弯曲时,带中保持长度和宽度不 变的中性面称为节面。

(长不变) 上面受拉 变长变窄 下面受压缩 短变宽

2.尺寸标准: 按截面尺寸的不同分为Y、Z、A、B、C、D、E共7种型号,其截面 尺寸已标准化。在同样的条40˚,h/bd =0.7) 普通V带有:Y、Z、A、B、C、D、E等型号,已标准化

型 顶宽b 节宽 bd 高度 h 楔角φ

截面面积A(mm2)

号 6

Y

Z

A

B

C

D

E

F

10 13 17 22 32 5.3 8.5 11 14 19 27 4 6 8 10.5 13.5 19 40 ˚

47 81 138 230 476

38 32 23.5

50 42 30

b bd

φ 692 1173

18

Y

Z

A

B

C

D

E

F

基准长度——带节面长度(V带在带轮上张紧

v带传动的滑动率

v带传动的滑动率带传动是一种广泛应用于机械传动中的一种传动方式,它可以将高速旋转的主动轮驱动低速旋转的从动轮,从而实现转速的转换和功率的传递。

在带传动中,重要的参数之一就是滑动率。

今天我们就来详细了解一下带传动的滑动率。

带传动中的滑动率是指带传动带和轮子之间的相对滑动程度,它表征了带传动的工作状态和传动效率。

带传动中的滑动率通常通过计算得到,其计算方式为:滑动率= (轮子半径-带直径) ÷轮子半径其中,轮子半径指的是从轴心到轮缘边沿的距离,带直径指的是带的外径。

根据滑动率的大小,带传动可以分为三种状态:无滑动状态、部分滑动状态以及完全滑动状态。

在无滑动状态下,带和轮子之间没有相对滑动,带轮的周速和带的周速相同,因此传动效率最高,但在实际应用中很难实现。

在部分滑动状态下,带轮的周速与带的周速之间存在一定差异,因此在传递功率时会有一定的能量损失,因此传动效率相对较低。

在完全滑动状态下,带和轮子之间的相对滑动非常明显,传动效率较低,同时还存在大量的摩擦损失和热损失,因此在实际应用中需要尽可能避免。

为了提高传动效率和延长带的使用寿命,我们需要尽可能保持带传动在无滑动状态下,即保证滑动率尽可能接近于零。

为了达到这个目的,以下几个因素需要注意:1.带和轮子之间的匹配:为了减小带轮的周速与带的周速之间的差异,需要保证带和轮子之间的匹配性,即正确选择带的类型和规格,选用带轮半径和带宽度与带匹配的轮子。

2.带张力的调节:正确的带张力能够有效地减少带与轮子之间的滑动,因此需要在合适范围内调节带张力,确保带紧密贴合在带轮上。

3.带的质量:带的质量和制造工艺会对带传动的传动效率和带的使用寿命产生很大影响,因此要选用质量好、制造工艺精良、耐磨损的带。

4.轴承的维护:轴承是带传动中很重要的部件,它直接影响轴的偏移量和轮子半径的变化,因此需要对轴承进行有效的维护和保养。

综上所述,带传动的滑动率是带传动中非常重要的一个参数,它能够直接影响带传动的传动效率和使用寿命。

V带的标准及带轮的结构

(3) 对于摩擦型带传动, 过载时带和带轮面间发 生打滑, 可防止其他零件破坏, 故对系统具有保 护作用。

(4) 在摩擦带传动中, 带与带轮接触面间有相 对滑动, 不能保证准确的传动比, 对轴和轴承的 压力较大, 传动效率低, 带的寿命较短, 传动的外 廓尺寸较大。

V带轮按腹板(轮辐)结构的不同分为以下几种型式: (1)实心带轮

实心带轮

(2)腹板带轮 腹板带轮

(3)孔板带轮 孔板带轮

(4)轮辐带轮。 轮辐带轮

7.3带传动的工作原理

7.3.1带传动的受力分析

1.初拉力

为保证带传动正常工作,传动带必须以一定的 张紧力套在带轮上。当传动带静止时,带两边承受 相等的拉力,称为初拉力F0,如图7-8所示。

图 7-2

平带实物

(2)V带: V带的截面形状为梯形, 两侧面为工作 面, 带轮的轮槽截面也为梯形。 根据斜面的受力分 析可知, 在相同张紧力和相同摩擦系数的条件下, V 带产生的摩擦力要比平带的摩擦力大,所以, V带传 动能力强, 结构更紧凑, 在机械传动中应用最广泛。 如图7-3所示

图 7-3

3.带传动的最大摩擦力——有效拉力的临界值 当传动带和带轮间有全面滑动趋势时,摩擦力达到最

大值,即有效圆周力达到最大值。此时,紧边拉力和松边 拉力之间的关系可用欧拉公式表示,即

(7-4)

(7-5) (7-6)

7.3.2 带传动的应力分析

带传动工作时,带中的应力由以下三部分组成 1. 带的拉力产生的紧边拉应力σ1和松边拉应力σ2为

(3) 确定小带轮直径dd1。 带轮直径愈小, 传动所占空间 愈小, 但弯曲应力愈大, 带愈易疲劳。 表7 - 8列出了普 通V带轮的最小基准直径。 设计时, 应使小带轮基准 直径dd1≥ddmin。

8v皮带轮槽型尺寸参数

8v皮带轮槽型尺寸参数8v皮带轮是一种常见的机械传动元件,用于将动力从发动机传递到其他驱动装置。

它由一个带有8个V形槽的圆盘组成,与8v皮带配合使用,以提供更大的传动效率和更好的抗滑能力。

本文将介绍8v皮带轮的尺寸参数及其重要性。

1. 外径(OD):8v皮带轮的外径是指皮带轮的最大直径。

它的大小直接影响到皮带轮的传动比和转速。

一般来说,外径越大,转速越低,传动比越大。

2. 内径(ID):8v皮带轮的内径是指皮带轮中心孔的直径。

它决定了皮带轮与驱动轴的连接方式,通常通过套筒或键连接。

内径的大小应与驱动轴的直径相匹配,以确保稳定的传动。

3. 带宽(Width):8v皮带轮的带宽是指V形槽的宽度。

它的大小直接影响到皮带的接触面积和传动能力。

通常,带宽越大,皮带的传动能力越强。

4. 槽深(Groove Depth):8v皮带轮的槽深是指V形槽的深度。

它的大小决定了皮带的位置和稳定性。

槽深越深,皮带越稳定,抗滑能力越强。

5. 槽角(Groove Angle):8v皮带轮的槽角是指V形槽的角度。

它的大小决定了皮带的接触面积和传动效率。

通常,槽角越大,接触面积越大,传动效率越高。

6. 槽间距(Groove Pitch Diameter):8v皮带轮的槽间距是指相邻V形槽之间的距离。

它的大小决定了皮带的位置和稳定性。

槽间距越大,皮带越稳定,抗滑能力越强。

8v皮带轮的尺寸参数对于机械传动的设计和选择非常重要。

合理选择尺寸参数可以确保传动系统的稳定性、可靠性和高效性。

以下是几个尺寸参数的重要性:外径的选择直接影响到传动比和转速。

在设计传动系统时,需要根据具体的传动要求和工作条件选择合适的外径,以满足传动效率和转速的要求。

带宽的选择决定了皮带的传动能力。

带宽越大,皮带的接触面积越大,传动能力越强。

因此,在设计传动系统时,需要根据负载和功率要求选择合适的带宽,以确保传动的可靠性和稳定性。

槽深和槽角是决定皮带位置和稳定性的重要参数。