电解液中钙磷组分对镁合金MAO生物陶瓷膜层特性的影响

提高镁合金微弧氧化膜层性能的处理液及前处理方法[发明专利]

![提高镁合金微弧氧化膜层性能的处理液及前处理方法[发明专利]](https://img.taocdn.com/s3/m/825243d86394dd88d0d233d4b14e852458fb39e4.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公布说明书[11]公开号CN 101082137A [43]公开日2007年12月5日[21]申请号200710017528.X [22]申请日2007.03.12[21]申请号200710017528.X[71]申请人兰州理工大学地址730050甘肃省兰州市七里河区兰工坪287号[72]发明人李元东 吕维玲 陈体军 徐卫军 侯伟骜马颖 郝远 [74]专利代理机构兰州振华专利代理有限责任公司代理人董斌[51]Int.CI.C25D 11/30 (2006.01)权利要求书 1 页 说明书 3 页 附图 3 页[54]发明名称提高镁合金微弧氧化膜层性能的处理液及前处理方法[57]摘要提高镁合金微弧氧化膜层性能的处理液及前处理方法,目的是提高所得膜层的表面硬度、耐蚀性和与基体的结合力,其处理液一组分为:NaCl 4%、KCl 2%、NH 4Cl 5%,NaHSO 3 5%、HCl 1%,pH值3.5,处理液二组分为:Na 3C 6H 5O 7 2%、Na 2SiO33%,H 3PO 45%,pH值5,前处理方法,采用触变成形AZ91D镁合金,首先进行除油和清洗,然后直接浸入处理液一中,处理时间5min,温度为40℃,从处理液一中取出后水洗,再浸入处理液二中,处理时间3min,温度为35℃,取出后水洗,然后使用非对称脉冲交流电源在400V正电压下进行微弧氧化。

200710017528.X权 利 要 求 书第1/1页1、提高镁合金微弧氧化膜层性能的处理液,分为处理液一、处理液二,其特征在于处理液一组分为:NaCl 4%、KCl 2%、NH4Cl 5%,NaHSO3 5%、HCl 1%,pH值3.5,处理液二组分为:Na3C6H5O7 2%、Na2SiO3 3%,H3PO4 5%,pH值5。

2、提高镁合金微弧氧化膜层性能的前处理方法,采用触变成形AZ91D镁合金,首先进行除油和清洗,其特征在于将除油和清洗后的触变成形AZ91D镁合金直接浸入权利要求1所述的处理液一中,处理时间5min,温度为40℃,从处理液一中取出后水洗,再浸入权利要求1所述的处理液二中,处理时间3min,温度为35℃,取出后水洗,然后使用非对称脉冲交流电源在400V正电压下进行微弧氧化。

工艺因素对镁合金微弧氧化膜层性能的影响

12 电压 .

理技术 , 为 国内外研究 的热 点 。近年来 , 成 国内外 学者

对涉及 镁合金 微 弧氧化技 术 的诸多 方 面 , 电源 的直 、 如

13 脉 冲频 率 . 脉 冲频 率对 微 弧 氧 化膜 的生 长也 有 一 定 的影 响 , 但是 脉 冲频率对 膜层 厚度 的影响并 不 大 ,远小 于 电流 密度 的影 响 ; 于膜层 的抗 腐蚀 能力 而 言 , 对 其随频 率增 大 的变化 规律 为 由4, 再变小 , N大 中间 出现最 大值 。 研 究 表 明 , 合 金微 弧氧化 的起 弧 电压 随脉 冲频 率 的增 镁 加而 升高 , 随频率 的增 加放 电孔径逐 渐 增加 , 数逐 渐 孔

氧化设 备有极 大 的关 系。 目前 使用 的微 弧氧 化 电源 主 要包括 直流 电源 、 冲直 流 电源 、 流脉 冲 电源 及复 杂 脉 交

波形 的 电源 。 目前 使用 最多 的微 弧氧化 电源是 交 流脉

质 量好 并具 有一 定厚度 的陶瓷层 。 电压值 不能过 高 , 否

则 将造成 陶瓷膜层 的破 坏 。另外 , 微弧 氧化 过 程 中 , 在

1 微 弧 氧化工 艺参数 中 的电参数 电参数 是影 响微弧 氧化膜 层 形成 、组 织结 构 和性 能 的重 要 因素 。可供 调 节的 电参数 种类及 范 围与微 弧

长速度过小 , 陶瓷层较薄、 颜色浅 、 硬度也低; 工作电压 过高, 工件 易 出现烧 蚀现 象_ 电压对 微弧 氧化 膜层 的 3 】 。 影 响可总 结如 下 : 微弧 氧化 处理 过程 中 , 在 当起 始 电压 相 等 时 , 止 电 压愈 高 , 终 陶瓷 层厚 度 越 厚 ; 当终 止 电压

电解液浓度对镁合金阳极氧化膜层硬度的影响

膜 ( g 的致 密 系数 比为 0 7 , M O) .9 小于 1不能形 成保 ,

护基 体 的致 密 氧 化 膜 , 时 由于 镁 的 电位 很 负 , 同 约

为..6v与大 多数 金属 接 触 时 , 成 电偶 电池 , 23 , 形 使

得镁作为阳极而加速了腐蚀 ; 其次 , 镁或镁合金中的 些 杂 质元素 形 成 阴极 相 , 加 速 了镁 的腐 蚀 。所 也

一

00 4 M 余量。试样采用环氧树脂密封只暴露 1 .0 , g 0

× 0m 的工 作 面 积 。试 样 经金 相砂 纸 逐 级 打 磨 2 m

光亮 , 面用 自来水 漂洗 、 表 丙酮 擦洗后 置 于干燥器 待

用。

以, 镁合金材料在使用前需要进行适 当的表面处理

以提高其 对环 境 的适 应性 。 目前 , 镁合 金 采取 的 防腐 蚀措 施 主 要 有 化 学转 化膜 、 阳极 氧化 成 膜 、 学 镀 、 子注 入 和 激 光 处理 化 离

组分浓度对膜层硬度有 不 同程度 的 影响 : 机胺 具 有抑 制 火花 放 电 、 高 膜层 硬度 和 降低 膜层 粗糙 度 的作 用 ; 有 提 N ,i aS 是提高膜层硬度 的主要成分 ; O 氨水 、 aB O 和 添加 剂对 膜层硬度 的影响较小 。在该 电解液体 系下可 以在 N

化 膜 的硬度有 直接 的关 系 , 电解液 组 分 及 其 浓度 而

加剂 组成 。阳极氧 化后 的膜层 未进 行任 何后 处理 。 电解 液体 系 阳极 氧 化工艺 规范 如下 :

氨水 有机 胺

Na Si 2 O3

.

1 2 / 0~ 5mlL 1 2 / 0~ 0g L

Ma . o 8 r2 o

电参数对镁合金微弧氧化膜层厚度的影响

( 1)微弧 氧化 膜层 的厚度与微弧 氧化反 应时作 用在 膜层上 的总

能 量有关。当膜层 上的能 量增 大时 ,微弧区的 电场强度和 瞬时温度升 高 ,生成的高能等离子体可 以击 穿原有的氧化膜和更深层 的基体 ,促 使 更多的基体熔融并从放 电通道 喷出形成氧化物 ,导致微 弧氧化 膜层 厚度 的增 加。 ( ) 试验条件下 ,随着 电压的升高 ,电流密 度的增加 , 占空 2 在 比的增大 ,镁合金微弧氧化膜层 厚度增加 ,但频率对膜厚 影响不大 , 影 响的主 次顺 序为 :电压和 电流 >占空 比 > 率。 频

2 分钟 ,在工 件平面 部位选取 l个 点 ,取测 量值 的平均值 作 为厚度 4 ( )

值 。根据 电流密度 、厚度值和时间绘制 出其关系 曲线 ,如 图2 所示 。

图2不 同 电 流 密 度 下 膜 层 厚 度 与 氧 化 时 间 关 系

参数和工 艺过程等 ,电源参数 的变化 对膜 层性能的影响很大 ,可 以改 变膜层 的厚 度 、形貌以及耐腐和耐磨性能 。 目前 ,国 内外微弧氧化 的 过程控制 通常采用恒流或恒压方式 ,两种 不同的控制方式 都有其 各 自 的特点 。恒 流氧化 法便于计算和控制能耗 ,但也 容易在微弧氧化 的后

表 1A 9 D Z 1 镁合金 的成 分

( a)电 流 密 度 为 1 mA/ m2 5 c

( b)电流 密度 为2 mA/ m2 5 c

首先 在碱性溶液 中浸泡去 除表面机械 油污 ,再对 由于暴露在 空气 中所形成 的氧化 皮进行去氧化皮处理 ,以获得活性点均匀 的洁净 面 , 最后 用清水洗净 ,风干 后等待徽弧 氧化 处理 。电解液 的成 分如表2 所

变 。这 与蒋 百灵 等人的研究一致。 由于实验 中是在 恒流徽弧氧化方式 下来改变频 率的变化 ,其 电流 密度 一定 ,作用在 氧化膜 上的能量相差不大 ,电场 的驱 动力也近似相 同 ,氧化膜生长速度 基本 不变 .最终氧化膜 的厚度也 变化 不大 。随着 频率 的升高 ,单位 时间脉 冲数增 多,单位时 间内发 生击穿区域的数量 增 多 ,单脉冲能量也就越 小 ,发生一次击穿时能量也 变小 ,氧化膜表 面放 电微孔 孔径较小 ,氧化膜较致密 。因此 ,通过调 节频率的大小可

微弧氧化工艺(MAO)

微弧氧化⼯艺(MAO)微弧氧化(MAO)基础概念:微弧氧化⼜称微等离⼦体氧化,是通过电解液与相应电参数的组合,在铝、镁、钛及其合⾦表⾯依靠弧光放电产⽣的瞬时⾼温⾼压作⽤,⽣长出以基体⾦属氧化物为主的陶瓷膜层。

氧化膜厚度决定因素:微弧氧化的⼯艺参数⾸先是施加在样品上的外加电压,⼀般来说,最终电压决定微弧氧化膜的厚度。

外加电压的增加过程是不断提⾼的,实际操作中不能直接加压到最终电压,否则会因为氧化膜⽣长过快出现局部⿇坑,或者局部烧蚀。

陶瓷膜层结构:微弧氧化陶瓷膜层由内向外可分为过渡层、致密层以及疏松层。

靠近铝基材的为过渡层,其上是致密层,致密层主要结构是硬度较⾼且耐磨的α-Al2O3,还有少量的γ-Al2O3。

该陶瓷膜具有晶态氧化物陶瓷相结构。

这是其性能⾼于阳极氧化膜的根本原因。

微弧氧化⼯艺:1、特点:a、⼯艺简单,对于⼯业样品的预处理不像阳极氧化的严格与繁复,只要求样品表⾯去污去油,不需要去除表⾯的⾃然氧化层,也不需要表⾯打磨。

b、还有⼀个⽐较鲜明的特点是微弧氧化过程如果意外中断,下次可以直接通电继续该过程,不需要说去除制件表⾯已⽣成的氧化膜;但是对于阳极氧化来说,阳极氧化过程⼀旦中断,则必须重头开始,需要去除制件表⾯已经⽣成的氧化膜,及其⿇烦。

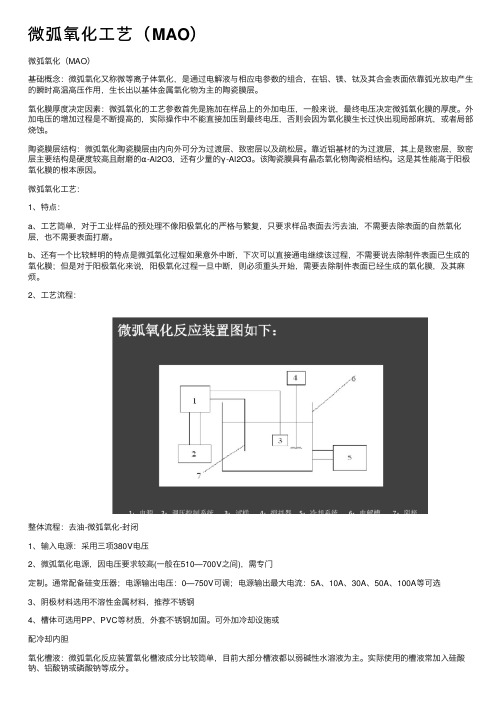

2、⼯艺流程:整体流程:去油-微弧氧化-封闭1、输⼊电源:采⽤三项380V电压2、微弧氧化电源,因电压要求较⾼(⼀般在510—700V之间),需专门定制。

通常配备硅变压器;电源输出电压:0—750V可调;电源输出最⼤电流:5A、10A、30A、50A、100A等可选3、阴极材料选⽤不溶性⾦属材料,推荐不锈钢4、槽体可选⽤PP、PVC等材质,外套不锈钢加固。

可外加冷却设施或配冷却内胆氧化槽液:微弧氧化反应装置氧化槽液成分⽐较简单,⽬前⼤部分槽液都以弱碱性⽔溶液为主。

实际使⽤的槽液常加⼊硅酸钠、铝酸钠或磷酸钠等成分。

氧化膜颜⾊制备:为了得到各种颜⾊的微弧氧化膜,还可以加⼊不同的⾦属盐类,依靠不同⾦属离⼦沉积掺杂在微弧氧化膜中得到相应的颜⾊膜的制备⽅法:1)酸性电解液氧化法2)碱性电解液氧化法应⽤场合:微弧氧化膜层具有耐磨、耐腐蚀、⾼硬度,低磨损、耐热性,⼀般⽤于汽车,航空航天,船舶,兵器等⾏业,如汽车的马达、活塞、轴承等铝合⾦之间的表⾯处理,即是利⽤该微弧氧化膜层的⾼硬度、低磨损特性。

镁合金微弧氧化与钝化

镁合金微弧氧化与钝化1.引言1.1 概述概述部分主要介绍镁合金微弧氧化与钝化的背景和意义。

镁合金由于其良好的机械性能、低密度和优异的导热性能,被广泛应用于航空航天、汽车制造、电器电子等领域。

然而,镁合金的表面容易受到环境的侵蚀和磨损,导致其耐腐蚀性能较差。

针对这一问题,镁合金微弧氧化和钝化成为了改善镁合金表面性能的重要手段。

微弧氧化是一种以电化学反应为基础的表面处理技术,通过在电解液中施加电压,使得镁合金表面在微弧氧化处理下形成陶瓷层。

这一陶瓷层具有较高的硬度、致密性和耐腐蚀性,能够显著改善镁合金的表面性能。

相较于微弧氧化,钝化是一种采用化学方法处理镁合金表面的技术。

钝化处理可以在镁合金表面形成一层致密的氧化膜,有效隔断了镁合金与外界环境的接触,从而提高了其耐腐蚀性能。

本文将对镁合金微弧氧化与钝化的原理、过程、特点、应用及其优势进行深入探讨,以期为进一步改善镁合金表面性能、推动其在各个行业的应用提供科学的理论依据和实践指导。

1.2文章结构1.2 文章结构本文主要介绍镁合金微弧氧化与钝化的相关内容。

文章结构分为以下几个部分:2.正文:这部分主要讨论镁合金微弧氧化和钝化的原理、过程、特点、应用等内容。

2.1 镁合金微弧氧化:2.1.1 原理与过程:详细介绍镁合金微弧氧化的基本原理和具体过程,包括微弧氧化液的配方和处理参数的选择。

2.1.2 特点与应用:探讨镁合金微弧氧化的特点,如氧化膜的性能和表面形貌,以及其在电子、汽车、航空航天等领域的应用。

2.2 镁合金钝化:2.2.1 钝化方法:介绍常见的镁合金钝化方法,如化学钝化和电化学钝化等,以及各自的工艺流程和条件。

2.2.2 钝化效果与机理:讨论不同钝化方法对镁合金的钝化效果和相应的机理,分析其优缺点及适用范围。

3.结论:3.1 镁合金微弧氧化与钝化的优势:总结镁合金微弧氧化和钝化的优点和特点,如提高镁合金的耐腐蚀性、增加表面硬度等。

3.2 发展前景与应用推广:展望镁合金微弧氧化与钝化技术的发展前景,以及其在各个领域的应用推广情况。

各参数对AZ91D镁合金微弧氧化膜层质量影响的研究

镁 合 金 氧 化膜 层 质 量 的 影 响 。 研 究表 明 : 解 液 成 分 决 定 着膜 层 的成 分 与性 能 , 酸 盐体 系 电解 液 中形 电 铝

成 的 氧 化 膜 层 耐蚀 性 、 磨 性 和 硬 度 明 显 不 如 硅 酸 盐 体 系 电解 液 ; 放 电回 路 的 脉 耐 带 中电 源 要 明 显 地 优 于 其 它电源; 电压 、 流 密度 、 冲 宽度 、 化 时 间 、 率 和 占空 比 对 成 膜 质 量 均 有 影 响 , 电 压 对 氧 化 膜 厚 电 脉 氧 频 终 度影响显 著, 电压 为 2 0 时 , 化 膜 的 耐蚀 性 最 好 ; 0V 氧 氧化 膜 层 的 耐 蚀 性 并 不 是 仅 仅 由厚 度 决 定 , 是 由 而

行 处理 , 高镁 合 金表 面 氧化 膜 层 的耐 蚀 性 及 硬 提

度。 微 弧 氧 化 是 在 阳 极 氧 化 的 基 础 上 发 展 起 来 的

一

温 度 、 件材 料 、 面状态 及 氧化 时间 等诸 多工 艺 工 表 参数 的影 响 。笔 者 针 对 以 上 影 响 因 素 进 行 了研

1 2 试验 材料 .

试样 材 料 采 用 A 9 D铸 造 镁 合 金 , 寸 为 Z1 尺 4 0m , m×8 m, 验 前 经 12 0 目砂 纸 打 磨 、 3 m 试 0 清

洗 、 干。 阴极 材 料 为 厚 度 1 风 mm 的 l — 88型 不 锈

钢板 。

图 1 微 弧 氧 化 试 验 系统 示 意 图

宋 学 平 , ,9 1 1月 生 , 师 。 甘 肃 省 兰 州 市 ,3 0 0 男 18 年 讲 7 05 。

第 3 8卷

第 6期

电解液体系对镁合金微弧氧化涂层的影响

电解液体系对镁合金微弧氧化涂层的影响

岳学峥;刘恒言;陆诗怡;马迅

【期刊名称】《上海理工大学学报》

【年(卷),期】2024(46)2

【摘要】采用3种电解液体系对AZ91镁合金进行微弧氧化(MAO)处理。

通过扫描电子显微镜和能量色散光谱观察涂层的表面形貌和元素组成,利用X射线衍射仪对涂层物相进行分析。

同时,通过比较不同电解液体系微弧氧化涂层的粗糙度、润湿角和结合力来评估其特性,并利用极化曲线评价其耐蚀性能。

此外,还使用模拟体液(SBF)浸泡实验来评估涂层的生物降解性能。

结果显示:微弧氧化涂层具有良好的结合力;不同电解液体系处理得到的涂层在表面形貌和物相上存在差异,其中磷酸盐体系和硅酸盐体系具有较高粗糙度,而铝酸盐体系则具有较低粗糙度;此外,在各个系统中,磷酸盐体系呈现最小的润湿角值,而铝酸盐体系呈现最大值;这些差异导致了磷酸盐体系涂层耐蚀性最强,硅酸盐体系涂层次之,铝酸盐体系涂层耐蚀性最差;模拟体液浸泡21 d后的涂层表面产生了开裂,但耐蚀性得到了提高,这归因于浸泡过程中腐蚀产物和钙磷盐沉积物对于涂层的覆盖作用。

【总页数】11页(P179-189)

【作者】岳学峥;刘恒言;陆诗怡;马迅

【作者单位】上海理工大学材料与化学学院

【正文语种】中文

【中图分类】TG178

【相关文献】

1.电解液体系对镁合金微弧氧化膜的影响

2.镁合金新型氟钛酸盐电解液体系微弧氧化电参数的优化

3.电解液中稀土含量对镁合金微弧氧化陶瓷涂层结构和性能的影响

4.硅酸盐体系电解液中添加剂对稀土镁合金微弧氧化陶瓷膜性能的影响

5.硅酸盐电解液体系下AZ91镁合金表面微弧氧化行为研究

因版权原因,仅展示原文概要,查看原文内容请购买。

210984048_镁合金微弧氧化膜层性能优化研究进展

表面技术第52卷第3期镁合金微弧氧化膜层性能优化研究进展张祥1,周亮1,贾宏耀1,冯宴荣1,赵李斌2,房大庆3(1.长安大学 材料科学与工程学院,西安 710064;2.山西银光华盛镁业股份有限公司,山西 闻喜 043800;3.西安交通大学 金属材料强度国家重点实验室,西安 710049)摘要:镁合金是一类重要的工程材料,具有许多优良的物理、化学性能,在航空航天、交通运输、电子通信、生物医学和能源等领域具有广阔的应用前景。

镁合金的应用受到其高化学活性的限制,需要进行表面处理,以避免腐蚀。

在众多表面处理技术中,微弧氧化技术极大地改善了镁合金的综合性能。

其中,工艺参数对膜层性能有着重要的影响。

在分析微弧氧化膜层厚度、微观结构和相组成成因的基础上,结合国内外研究现状重点阐述了电解质、颗粒添加物、电参数(电流模式、电压、电流密度、占空比、频率和氧化时间)对膜层耐蚀性、耐磨性及生物学性能的影响,并由此引出调控导向性、陶瓷膜增韧、性能匹配优化及能源利用率等关键问题。

此外,还探讨了研究者针对上述问题采取的解决方案,并分析了方案的合理性。

最后,结合镁合金微弧氧化目前存在的问题对其未来发展进行了展望。

关键词:镁合金;微弧氧化;耐蚀性;耐磨性;生物学性能中图分类号:TG174.4 文献标识码:A 文章编号:1001-3660(2023)03-0122-12DOI:10.16490/ki.issn.1001-3660.2023.03.009Research Progress on Performance Optimization of Micro-arcOxidation Films on Magnesium AlloysZHANG Xiang1, ZHOU Liang1, JIA Hong-yao1, FENG Yan-rong1, ZHAO Li-bin2, FANG Da-qing3(1. School of Materials Science and Engineering, Chang'an University, Xi'an 710064, China; 2. Shanxi Yinguang HuashengMagnesium Co., Ltd., Shanxi Wenxi, 043800, China; 3. State Key Laboratory for Mechanical Behavior of Materials,Xi'an Jiaotong University, Xi'an 710049, China)ABSTRACT: Magnesium alloy is an important engineering material with many excellent physical and chemical properties, which has broad application prospects in the fields of aerospace, transportation, electronic communications, biomedicine, energy, etc. However, the application of magnesium alloy is limited by its high chemical activity, so surface treatment is required to avoid corrosion. Micro-arc oxidation (MAO) leads the working area from the Faraday area to the high-voltage discharge area,收稿日期:2022–01–25;修订日期:2022–06–14Received:2022-01-25;Revised:2022-06-14基金项目:陕西省重点研发计划(2021GY–244);陕西省自然科学基础研究计划(2021JLM–41);西安交通大学金属材料强度国家重点实验室开放课题(20202204)Fund:Shaanxi Province Key Research and Development Program Project (2021GY-244); Shaanxi Province Natural Science Basic Research Program Project (2021JLM-41); State Key Laboratory of Strength of Metal Materials, Xi'an Jiaotong University Open Subjects (20202204)作者简介:张祥(1998—),男,硕士生,主要研究方向为镁合金表面处理技术。

电解液组成及工艺条件对镁合金微弧氧化过程的影响

采用 的实 验

表 1 。

表 1 A 3 B镁 合 金 化 学 组 成 Z1

T a l Che ia om p ii be1 m c lc oston ofAZ3I a d AZ9 m a n B D gne i 1 sum lo a lys

o i a i n c a i g wa b e v d b c n i g e e t o ir s o y ( EM ) x d t o tn s o s r e y s a n n l c r n m c o c p S o .Th e u t h we h to — e r s ls s o d t a b

种表 面处 理方 法 , 突 破传 统 阳极 氧 化 工 作 电 压 的 它

限制 , 工 作 区域引 入 到 高 电压 放 电 区 , 热 化 学 、 将 在 等 离 子体 化 学 、 电化学 共 同作用 下 , 过微 区瞬间 高温烧 通 结 作用 直接 在 A1Mg T 等 阀金属 或其 合金 表面 原位 , ,i 生 长 陶瓷膜 。该 陶 瓷膜 具 有 结 构 致 密 、 基 体结 合 牢 与 固、 耐磨 损 、 耐腐蚀 、 热 冲击 、 绝缘 性 能优 良 、 环 耐 电 对 境 基本 无 污染 等 特 点r 。因此 , 弧 氧 化 技 术成 为 目 6 ] 微

以及 电流 密 度 和氧 化 时 间对 镁 合 金 微 弧 氧 化 过 程 中 电 压一 间 曲 线 和 氧 化 膜 厚 度 的影 响 。结 果 表 明 : 解 液 中 只 含 有 时 电 Na 0 A1 时 即 可 产 生 火 花 放 电 现 象 , 得 到 的 氧 化 膜 较 薄 ; 油 的加 入 可 明显 抑 制 尖 端 放 电 现 象 , F的 加 入 可 以 显 著 但 甘 Na 增 加 氧 化 膜 厚 度 , 着 电 流 密 度 的 增 大 , 弧 氧 化 所 需 起 火 时 间迅 速 缩 短 , 击 穿 电压 并 无 明显 变 化 , 化 膜 厚 度 明 显 增 随 微 而 氧

镁合金微弧氧化电解液组成对膜性能的影响

10 6 ) 1 1 8 ( 阳理工 大学 , 宁 沈 阳 沈 辽

摘 要 :详细综 述微孤 氧化 电解液 中主要 成 分、 添加 剂及 在 电解液 中加 入 纳 米微 粒 对镁 合金 表 面形

成的 陶瓷膜层性 能的影 响 。此外还介 绍 了几种 能获得 性 能优 异 陶瓷 膜 的 电解 液最 佳 组成 , 对微 并

引 言

镁 合金 为一种 十分理 想 的现代 工 业 材料 , 广 被 泛应用 于航 空航 天 、 军事 、 能 、 车制 造 等 工业 部 核 汽 门及 电子通讯 工 业 。但 是 其 耐蚀 性 极 差 , 即使 在 室 温下 , 会在 空 气 中发 生 氧 化 , 其 应 用受 到很 大 也 使 的限制 , 要进行 有 效 的 防护 处理 来 发 挥镁 合 金 的 需 优 良性 能。镁 合 金 微 弧 氧化 膜 的性 能 主要 受 电 解 液组 成 、 度及 工艺 参 数 的影 响 。本 文综 述 了电解 浓 液 中的主要 成分 、 加剂 、 粒 对 陶瓷 膜 形貌 、 添 微 耐磨 损及 耐腐蚀性 能 的影 响 , 概述 了镁 合金 微 弧 氧化 处

弧氧化 技术存 在 的 问题 和发展趋 势进行 了探讨 。

关 键 词 : 合金 ; 弧 氧化 ;陶瓷膜 层 镁 微

中图分 类号 : G 7 .5 T 14 4 3

文献标识 码 :A

Efe to a n su l y M i r - r x d to e t o y e f c f M g e i m Al c o a c O i a i n Elc r l t o Co p sto n Co tn o e te m o ii n o a i g Pr p r is

镁合金微弧氧化膜的相结构研究

根 据 标 准 H 5 6 - 7 , 用 点 滴 腐 蚀 实 验 测 B01 7 采

试微 弧 氧化膜 层 的耐蚀 性能 。

员采用 不 同的基体 材 料 和 电解 液成 分 , 以镁合 金 所

1 实 验 方 法

1 1 实验设 备 . 本 实验 采用 西 安 理工 大 学研 制 的 MA 一0 O 2 C型

微弧氧 化膜层 的成 分 差 别 很大 , 如表 1所示 。即使 电解液组 分相 同 , 由于 电源参数 和氧化 时间 的变化 , 膜 层 中镁 铝尖 晶石 和氧化镁 相 的 比例也 发生很 大变 化, 并影 响着 尖 晶石 相 晶粒 尺寸 发生变 化 , 终使得 最 膜层 的耐蚀性 能 差异 很 大 。 目前 , 于这 方 面 的研 关

第2 8卷 第 6期

20 0 8年 1 2月

航

空

材

料

学

报

Yo. 8,No 6 12 . De e e 20 8 c mb r 0

J OUR NAL OF AE NAUT C RO I AL MAT RI S E AL

镁合 金 微 弧 氧化 膜 的相 结构 研 究

李 颂 刘 耀 辉 张继 成 宋 丽敏 , , ,

收稿 日期 : 0 8 12 ; 订 日期 : 0 8 31 20 - —4 修 0 2 0 - -8 0

p n 分 析微 弧 氧化 膜 层 的相 结 构 。X D衍 射 仪 选 a) R

基 金 项 目 : 林 省 科 技 厅 资 助 项 目( 0 55 6 ; 春 市 科 技 吉 20 00 ) 长

究 开展得 很不 充分 。

微弧氧 化装 置 。该 装置 由高压 脉 冲 电源 、 电解 槽 、 搅

工艺参数对不同尺寸镁合金微弧氧化陶瓷层厚度的影响

微弧氧化技术是一种新型表面改性技术 ,近年 厚度 。

来 受 到越 来 越 多 学 者 的关 注 。 该 技术 主要 是 对 铝 、 镁 、 等 金属 采用 的一 种 表面 处理 工艺[ 钛 3 1 。目前 , 内 国 外 大 多 偏 向于 电解 液 、电参 数 等对 镁合 金 微 弧 氧化 膜 层 性 能 的研 究 ,且 这些 方 面 的研 究也 逐 步趋 向成 21 工艺 参数 对小 面积 工件 厚度 及粗 糙度 的 影 响 . 熟, 只是 大部 分还 停 留在 实验 阶段 。 ( ) 流 密度 的影 Ⅱ 1电 向。在其 他 条 件相 同 的情 况 为了使此项技术从实验室走 向市场 ,有必要对 下 , 电流密度 从 1 d 2 0A/m 增大 到 2 /i , 应 制得 0Ad 相 n 较 大 面积 镁 合 金 的微 弧 氧化 工 艺进 行 研究 。通 过对 的 陶 瓷 膜 厚 度 如 图 1所 示 , 应 的 生 长 速 率 从 相 大、 小面积试样进行对 比试验 , 得出制备较大面积镁 07 m mn增加 到 1 7l / n .3I / i x . mmi。可 以看 出 , 9 x 随着 电 合 金 陶瓷层 的 优质工 艺 参数 , 利 于推动研 究进 程 。 有 流密度 的增 加 , 陶瓷膜 厚度 呈 近似线 性增 长 的趋 势 。

电压 40~ 5 脉 冲 频 率 为 50H , 0 5 0V, 5 z 占 械、 电子等领域得到广泛的应用。同时 , 镁合金也存 恒 流工 艺 , 在耐腐蚀性 、 抗拉强度 、 抗疲劳 强度差等缺 陷, 迫切 空 比为 1%, 化时 间均 为 6 i。 5 氧 0m n 采用 T E 0型便 携式涂 层测 厚仪测 定 陶瓷 膜 I6 需 要 表 面处理 技术 对 其表 面进 行改 性『 2 ] 。

电解液中Ca 2+、Mg 2+对ZAlSi12Cu2Mg1微弧氧化陶瓷膜表面形貌的影响

摘要 : A2 在 I Os陶 瓷 的 烧 结 过 程 中 , 加 荆 Mg 和 C O起 着 极 其 重 要 的 作 用 。 本 文 主要 研 究 在 微 弧 氧 化 过 程 中 , 添 O a 电解 液 中加 入 C 、 g 后 , AIi2 u Mg a M Z SlC 2 l合 金 微 弧 氧 化 陶 瓷 膜 表 面 形 貌 的 变 化 。S M 结 果 表 明 : 弧 氧 化 陶 瓷 层 由 大 小 不 相 等 的 E 微

E f c s o 2 a d Mg + i h e t ol t h fe t fCa + n n t e el c r y e on t e SEM ma e i g s

Байду номын сангаас

o h ft e MAO o tn s p e a e h c a i g r p r d on t e ZAI Cu Mg1 a y Si2 2 l 1 l o

维普资讯

电解 液 中 C 、 2 对 Z Ii 0 2 微 弧 a Mg+ A u Mg S1 2 1 氧 化 陶 瓷 膜 表 面形 貌 的 影 响

刘晚丽 , 向 东, 刘 张 静 , 凯 , 吕 乌 迪 。 亚 平 张

( 内蒙 古工 业 大学材 料科 学 与工 程学 院 , 内蒙古 呼 和浩 特 0 0 5 ) ] 0 1

Ab t a t:n t e r c s f t e s nern f t e AI03 c r m is,a dii s o s r c I h p o e s o h it i g o h 2 e a c d t on f Mg an O a O d Ca ply i o t n ols.I hi p e ,t h n e f t e s r e mor h l g ft e MAO o tn s wh n mp ra tr e n t s ap r h c a g s o h u ac e f p oo y o h c a ig e

一种镁合金微弧氧化黑色陶瓷膜及其制备方法[发明专利]

![一种镁合金微弧氧化黑色陶瓷膜及其制备方法[发明专利]](https://img.taocdn.com/s3/m/d9ab0036cd1755270722192e453610661ed95ad9.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201811317689.5(22)申请日 2018.11.07(71)申请人 东莞理工学院地址 523000 广东省东莞市松山湖科技产业园区大学路1号(72)发明人 易爱华 李文芳 廖忠淼 祝闻 王权 黄苏丹 陈纯 (74)专利代理机构 广州粤高专利商标代理有限公司 44102代理人 罗晓林 杨桂洋(51)Int.Cl.C25D 11/26(2006.01)(54)发明名称一种镁合金微弧氧化黑色陶瓷膜及其制备方法(57)摘要一种镁合金微弧氧化黑度陶瓷膜的制备方法,通过将镁合金用SiC砂纸打磨,然后进行除油清洗并用电吹风吹干,置于干燥器中待用;以镁合金为阳极,不锈钢薄板为阴极,将前处理后的镁合金浸泡在电解液中,采用双极性脉冲恒流模式对镁合金进行微弧氧化处理,完毕后将镁合金取出用去离子水清洗,干燥后即得黑色陶瓷膜。

本发明在不改变电参数的条件下,通过在电解液中添加成膜促进剂碳酰肼,降低起弧电压,提高膜层质量,膜层耐蚀性能好,黑度值小,色泽均匀且膜基结合更牢固的黑色陶瓷层,具有制备膜层质量高、制备效率高、单位能耗低等优点。

权利要求书1页 说明书5页CN 109440164 A 2019.03.08C N 109440164A1.一种镁合金微弧氧化黑色陶瓷膜的制备方法,包括以下步骤:(1)前处理将镁合金用SiC砂纸打磨,然后进行除油清洗并用电吹风吹干,置于干燥器中待用;(2)微弧氧化以镁合金为阳极,不锈钢薄板为阴极,将前处理后的镁合金浸泡在电解液中,采用双极性脉冲恒流模式对镁合金微弧氧化处理,完毕后将镁合金取出用去离子水清洗,干燥后即得黑色陶瓷膜;以加入的去离子水的体积为计算基准,电解液由2~10g/L碳酰肼、Na 2SiO 3 15~25g/L、六偏磷酸钠20~30g/L、KF 10~20g/L、NH 4VO 3 5~15g/L、EDTA 2~5g/L、柠檬酸钠1~3g/L、NaOH 2~5g/L和去离子水组成;微弧氧化时间5-12min,所述双极性脉冲恒流模式中各电参数为:电流密度2.2A/dm 2,频率300Hz,占空比20%;(3)清洗干燥将微弧氧化后的镁合金试样,用去离子水冲洗,之后用自然风吹干,完成制备。

2.镁合金微弧氧化技术的研究进展_董凯辉

VeysRenaux 等人提出氧化过程中初始形成钝化膜的 成分不同, 就会改变界面层的阻抗值, 进而影响了击 穿电压

[19 ]

。 WANG 等认为击穿电压越低, 微弧氧化

[20 ]

。直到 20 世纪中后期, 随着科学水平

越容易在基体上进行, 同时膜层的厚度与击穿放电的 范围越大, 膜层越厚 电压范围有关, 烧结—再成膜 ” 的多次循环过程 。 “成膜—击穿—熔化— 微弧氧化膜的生长是一个

1102 ; 修订日期: 20150128 收稿日期: 2014Received : 20141102 ; Revised: 20150128 2013CB632205 ) 基金项目: 国家自然科学基金项目( 51171198 ) ; 国家重点基础研究发展计划项目( 973 计划, Fund: Supported by the National Natural Science Foundation of China ( 51171198 ) and National Key Basic Research Program of China ( 2013CB632205 ) 作者简介: 董凯辉( 1989 —) , 男, 辽宁人, 硕士研究生, 主要研究方向为镁合金的腐蚀防护。 Biography: DONG Kaihui ( 1989 —) , Male, from Liaoning, Master graduate student, Research focus: corrosion and protection of magnesium alloys. 通讯作者: 宋影伟( 1977 —) , 女, 辽宁人, 博士, 研究员, 主要研究方向为镁合金的腐蚀防护。 Corresponding author: SONG Yingwei ( 1977 —) , Female, from Liaoning, Ph. D. , Professor, Research focus: corrosion and protection of magnesium alloys.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图1

ห้องสมุดไป่ตู้

Concentration of NaH2PO4/g·L

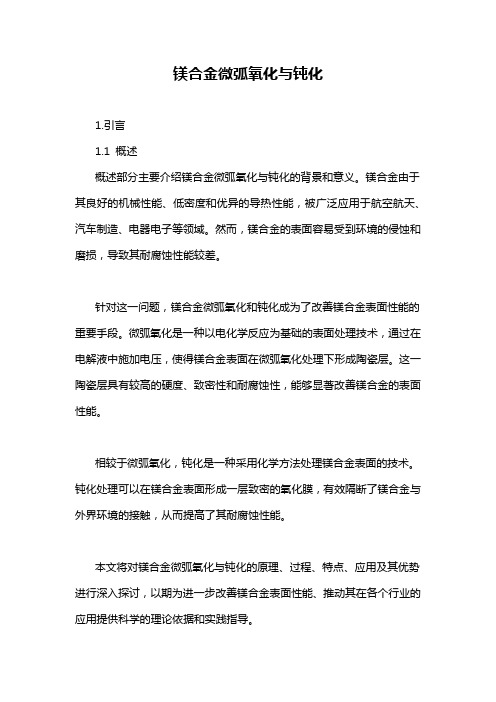

各组分不同浓度制得膜层厚度 -腐蚀速率关系

Fig.1 Coating thickness-corrosion rate with different compositions: (a) Ca (Ac)2, (b) (Na2PO3)6, and (c) NaH2PO4

图2 Fig.2

不同乙酸钙浓度膜层的表面形貌

元素的含量增大, 而 Ca 元素的含量变化相对较小, 故 Ca/P 比值呈下降趋势。这主要是由于乙酸钙的浓度不 变,而 (NaPO3)6 的浓度不断增大,在溶液中电离水解 成 相 对 较 多 的 PO3- 离 子 , 其 中 一 部 分 与 Ca2+ 形 成 [Ca2(PO3)6] 2-阴离子, PO3-离子和 [Ca2(PO3)6] 2-阴离子 均能参与膜层形成的反应,从而使得膜层中 P 含量增 大。当乙酸钙浓度为 0.94 g/L 时,膜层 Ca/P 比值最大 (0.39)。 为进一步优化六偏磷酸钠浓度,以获得更优的膜 层特性,在其他条件不变情况下,将六偏磷酸钠浓度 降为 0.47 g/L,获得的膜层表面形貌见图 3d。可以发 现,其表面仍布满微孔,膜层厚度为 16.2 m,但膜厚 方差变大 (0.72),膜层厚度均匀性变差,因而导致其相

1

2

28 24

1 v 2 --- h

,因此实验时固定氢氧化钠和硅酸钠的

浓度,依次对乙酸钙、六偏磷酸钠、磷酸二氢钠进行 单变量优化实验。根据六偏磷酸钠对钙离子的络合作 用, 按照络合物 Ca/P 摩尔比 1:10, 1:8, 1:6 计算获得以 下各组分的浓度变化量分别为: 乙酸钙:0.24,0.31,0.40 g/L;六偏磷酸钠:0.94, 1.41, 1.88 g/L;磷酸二氢钠:0.55, 0.83, 1.1 g/L。 实验时先改变乙酸钙浓度, 保持其他组分为基础成 分浓度, 经单变量实验得到最佳乙酸钙浓度, 并在后续 实验中固定乙酸钙为最佳浓度, 以此类推。 通过单变量 实验研究钙磷组分浓度变化对膜层表面形貌、表面成 分及性能的影响,并优化电解液。 采 用 LEXTOLS4000 激 光 扫 描 共 聚 焦 显 微 镜 和 JSM-6480 型 扫 描 电 镜 观 察 膜 层 表 面 形 貌 , 并 借 助 ImageJ 软件测量膜层表面孔隙率及孔径,用 INCA 能 谱仪分析表面元素,用 XRD-6000 X射线衍射仪分析膜 层物相;利用LEXTOLS4000激光扫描共聚焦显微镜、 CMI233膜层测厚仪分别测量膜层表面粗糙度、膜层厚 度;通过静态失重法Ringers’液浸泡试验和接触角实验 分别测试膜层的腐蚀速率和润湿性;采用 MD-5型显微 硬度仪测量膜层维氏硬度。

第 44 卷 2015 年

第 10 期 10 月

稀有金属材料与工程

RARE METAL MATERIALS AND ENGINEERING

Vol.44, No.10 October 2015

电解液中钙磷组分对镁合金 MAO 生物陶瓷膜层 特性的影响

许 蕾,王泽鑫,杜翠玲,陈 静,芦 笙

(江苏科技大学,江苏 镇江 212003) 摘 要:采用恒流模式,通过单变量实验改变电解液中乙酸钙、六偏磷酸钠和磷酸二氢钠等钙磷组分的浓度,在 AZ31

镁合金密度小、 比强度和比刚度高、 阻尼性和切削 性能好、易于回收,因此被广泛应用于汽车制造、航空 航天、电子等领域 。镁是人体必需的常量元素之一, 约占体重的 0.05%,其中 50%沉积于骨骼,48%在细胞 内部,2%溶于血液。镁合金具有与人骨相匹配的弹性 模量并兼具较好的力学性能, 可避免应力遮挡效应

层厚度 (h)及其腐蚀速率 (v)如图 1a 所示,表面形貌如 图 2 所示,孔隙率、粗糙度及厚度方差见表 1。随乙 酸钙浓度提高,膜层厚度减小,但膜厚方差也随之减 小,表明膜厚越来越均匀。乙酸钙浓度为 0.40 g/L 时 膜厚方差最小,且膜厚较均匀,腐蚀速率最低 (0.0412 g/m ·h); 0.24 g/L 时制备的膜层虽然厚度最大,但很 不均匀,腐蚀较快 (0.0930 g/m2·h),说明膜厚的均匀性 对耐蚀性有着较大的影响。 由图 2 和表 1 可以发现, 3 种乙酸钙浓度条件下 均制得了表面多孔的膜层,孔隙率均在 13%~ 16%, 膜层粗糙度 Ra=1.2~1.6 μm,且随着乙酸钙浓度升高, 膜层表面熔融物减少,表面微孔分布变均匀,表明乙 酸钙有助改善成膜质量。 实验中发现在配制电解液时, 加入极少量的乙酸钙时, 溶液立即变成乳白色悬浊液, 表明乙酸钙浓度的微小变化会导致电解液特性及电导 率较大变化。可以认为,当乙酸钙浓度提高时,电解 液的导电能力增强,脉冲电流变大,放电火花产生的

在 CaCO3-Na3PO4 体系中

制备了 Ca/P 原子比达 1.32 的涂层,其表面微孔尺寸 及分布均匀,有利于羟基磷灰石或类骨磷灰石以及模 拟体液浸泡处理中活性物质的生成。 Wang 等

[12]

在碱

收稿日期:2014-10-28 基金项目:江苏高校优势学科建设工程资助项目 (苏政办[2011]6); 江苏省先进焊接技术重点实验室资助项目(JSAWT-11); 江苏省高校研 究生科研创新计划资助项目(2014-1081) 作者简介:许 蕾,女,1989 年生,硕士生,江苏科技大学材料科学与工程学院,江苏 镇江 212003,E-mail: yzxl1989@

。

研究表明, 镁及镁合金生物相容性和可降解性好, 不会 发生细胞溶解现象,并能诱导骨形成[4-8],具有广阔的 生物医用应用前景。 然而,镁合金在体液中(含 Cl 离子)易发生腐蚀降 解,呈现出较高的化学和电化学活性,严重制约了其在 生物医学上的应用与发展。微弧氧化技术( Micro-arc oxidation,MAO)是一种新型环保的表面改性方法,所 制备的膜层与基体结合紧密,具有优良的耐蚀性、耐磨 性,并能形成多孔形貌,有利于成骨细胞附着与生长 。 近年来, 国内外学者对镁合金微弧氧化生物电解液 进行了研究,Srinivasan 等 [10]应用 Ca(OH)2 和 Na3PO4 配制了 3 种不同浓度的电解液, 分别制得了厚度 23, 44, 69 μm 的膜层;张向宇等

2 h

20

2

16

0.94 1.41 1.88 Concentration of (NaPO3)6/g·L-1

c

2

Corrosion Rate,v/g·m ·h

32 28

-1

0.16 0.12

1 v

-2

0.08 0.04 0.00

1

2 --- h

24 20 16

0.55

0.83

1.1

-1

2

2.1

结果与分析

镁合金表面制备微弧氧化生物陶瓷膜,观察分析膜层微观组织结构,测定膜层表面 Ca/P 比、耐蚀性等,探讨钙磷组分 及其浓度对膜层组织和性能的影响,进而对电解液进行优化,并对优化后的膜层性能进行观察和分析。结果表明:乙 酸钙、六偏磷酸钠、磷酸二氢钠对膜层 Ca、P 元素含量及 Ca/P 比值有决定作用;乙酸钙浓度越高,膜层厚度越小,但 是均一性越好;六偏磷酸钠浓度对膜层表面形貌和厚度几乎无影响,其浓度越高,膜层中 P 元素含量越高;磷酸二氢 钠浓度越高, Ca/P 比值越小。电解液优化后,制备的膜层较为平整致密,表面均匀分布 10.7 μm 左右的微孔,但存在 微裂纹;膜层主要由 MgO 、Mg 和少量 Ca2P2O7、SiO2 等物相组成,使硬度和耐蚀性比镁合金基体有明显提高;膜层粗 糙度 Ra=0.45 μm,润湿角为 42.65°,有利于细胞的附着与生长。 关键词: 镁合金;微弧氧化;生物陶瓷;耐蚀性;生物活性 中图法分类号: TG146.2+2 文献标识码: A 文章编号: 1002-185X(2015)10-2576-07

2

瞬间能量足以击穿氧化膜较多部位,产生大量的放电 通道,在放电通道内发生一系列化学、等离子反应, 熔融产物经融熔烧结和快速凝固,形成“火山口”的 表面形貌 [15,16],导致微孔数量增加且分布趋于均匀, 膜层厚度方差变小。同时,脉冲电流变大后,膜层的 溶蚀速率也增加,导致最终膜层厚度下降。此外,由 图明显可见, 3种浓度下的膜层表面均分布着大小不一 的微裂纹,以贯穿微孔、环绕微孔或以微孔为中心呈 辐射状分布。 表 2 是各组分不同浓度对应的膜层表面 Ca/P 比, 3 种乙酸钙浓度的膜层 Ca/P 比值均较小 (0.36~ 0.49), 差别不大。其中,乙酸钙浓度为 0.31 g/L 时,生物活 性 Ca 元素的含量最大,此时 P 元素的含量也较大, 但膜层表面熔融堆积物多, 微孔较少且分布不均 (如图 2), 膜层厚度均一性差, 腐蚀速率最大 (0.1549 g/m2·h),

Coating Thickness, h/μm

钠主要影响膜层厚度和终电压 [13],而乙酸钙、六偏磷

-1

・2578・

稀有金属材料与工程

第 44 卷

耐蚀性差。综上所述,结合各个因素,为利于细胞粘

a

附与增长,并且保证较好的耐蚀性和较高的 Ca/P 比 值,选定较优的乙酸钙浓度为 0.40 g/L。 2.2 六偏磷酸钠浓度对膜层的影响 六偏磷酸钠浓度为 0.94, 1.41, 1.88 g/L 时制备的 膜层厚度及其腐蚀速率如图 1b,表面形貌如图 3a, 3b, 3c,孔隙率、粗糙度及厚度方差见表 1。六偏磷酸钠

20 16

0.24 0.31 0.4 Concentration of Ca(Ac)2/g·L-1

Coating Thickness, h/μm

Coating Thickness, h/μm

Corrosion Rate,v/g·m ·h

-2