湿法腐蚀操作学习总结16页PPT

半导体湿法腐蚀学习总结

Thank you for your attention!坚膜Fra bibliotek---

打胶

---

---

5min

生产前准备

生产前准备: 1.按无尘车间要求进行工作服穿戴,进入车间,并完成接班内容,穿戴好防酸手套、袖筒及防酸裙; 2.使用无水乙醇清洁工作岗位台面,货架及机台表面; 3.检查药槽及水槽液位是否达到要求,如不满需补满(药槽按初配比补加),检查水压是否达标,如有 异常通知站长; 4.配合QC完成机台Particle量测,量测合格开始准备生产; 5.坚膜、打胶工序每日早班需量测打胶速率是否达标,如不达标则及时通知工艺; 6.BOE、Al腐蚀及PAD腐蚀工序每周一、五需测量腐蚀速率是否达标,如有异常及时通知工艺; 7.生产前需对产品进行试片,试片OK后方可生产;

正胶剥离液 H2SO4/H2O=5:1 HF/H2O=1:50

85±5℃ H2SO4: 120±5℃ HF: 20±1℃ 125℃

2hours

H2SO4: 利用浓H2SO4的脱水效果去除表面有 10min 机物成分,利用HF强还原性去除表面 HF: 氧化薄层 6min 50min 利用一定温度对表面光刻胶进行烘焙, 挥发残留光刻胶溶剂,提高光刻胶粘 附性及抗腐蚀能力 利用高速等离子体轰击光刻胶表面, 去除浅层已固化光刻胶

湿法清 洗 湿法腐 蚀 溶解、 清洗 腐蚀、 碳化 产品表面杂质(有机物、金属 离子等) 产品多余部分结构(Al层、二 氧化硅层、光刻胶等) 保持硅片表面洁净 利用光刻胶的阻挡作用, 腐蚀阻挡层外的多余结 构 名称 机理 作用对象 目的 工序

超声波清洗、金属后去胶、 H2SO4/HF清洗

BOE清洗、B(P)SG清洗、金属前去 胶、Al腐蚀、PAD清洗、漂硅点

湿法刻蚀ppt课件

刻蚀溶液为硝酸(HNO3)与氢氟酸(HF)和水(或醋酸)

的混合溶液。 反应方程式:Si+ HNO3+6HF H2SiF6易溶于水。 醋酸有啥作用呢? H2SiF6+HNO2+H2O+H2 加入醋酸可以抑制

硝酸的分解,使硝 酸的浓度维持在较 高的水平

刻蚀溶液为硝酸(HNO3)与氢氟酸(HF)混合溶液,当 硝酸的浓度较低时,这时有足够的HF来溶解SiO2,反应

●刻蚀溶液的浓度 ●刻蚀时间 ●反应温度 ●搅拌方式

刻蚀溶液的浓度越高、反应温度越高,薄膜的刻蚀速率就

越快。反应过程是一个放热、放气的反应。反应放热,造

成局部的温度升高,使反应速率增快;反应放气,产生气 泡,可以隔绝局部的薄膜和刻蚀溶液,使反应停止。 如何解决: ??

搅拌,超声

大多数先采用强氧化剂对硅(Si)进行氧化,用氢氟酸 (HF)与二氧化硅反应去掉二氧化硅(SiO2)。常用的

通过缓冲氧化物刻蚀BOE(buffered 率

oxide etche)溶液可以控制反应速 怎样来控制反应速率呢?

BOE成分:HF:NH4F:H2O 其中,HF为45%的浓氢氟酸

NH4F在反应中作为缓冲剂,氟化铵通过分解反应产生HF,

从而维持了HF的恒定的浓度。 NH4F NH3+HF

●加热温度35-60摄,这里刻蚀就在(111)面

停止了,(111)面的轮廓即为刻

蚀轮廓。(仅作参考)

HF可以在室温下与SiO2快速反应,而不会刻蚀Si或多晶硅。 反应方程式:

SiO2+6HF

SiF6+H2O+H2

饱和浓度的HF在室温下的刻蚀率300A/S,这个速率对于 要求控制的工艺来说太快了(3000A的薄膜,10S搞定)

半导体湿法腐蚀学习总结

产品自检

正胶剥离液 H2SO4/H2O=5:1 HF/H2O=1:50

85±5℃ H2SO4: 120±5℃ HF: 20±1℃ 125℃

2hours

H2SO4: 利用浓H2SO4的脱水效果去除表面有 10min 机物成分,利用HF强还原性去除表面 HF: 氧化薄层 6min 50min 利用一定温度对表面光刻胶进行烘焙, 挥发残留光刻胶溶剂,提高光刻胶粘 附性及抗腐蚀能力 利用高速等离子体轰击光刻胶表面, 去除浅层已固化光刻胶

坚膜

---

打胶

---

---

5min

生产前准备

生产前准备: 1.按无尘车间要求进行工作服穿戴,进入车间,并完成接班内容,穿戴好防酸手套、袖筒及防酸裙; 2.使用无水乙醇清洁工作岗位台面,货架及机台表面; 3.检查药槽及水槽液位是否达到要求,如不满需补满(药槽按初配比补加),检查水压是否达标,如有 异常通知站长; 4.配合QC完成机台Particle量测,量测合格开始准备生产; 5.坚膜、打胶工序每日早班需量测打胶速率是否达标,如不达标则及时通知工艺; 6.BOE、Al腐蚀及PAD腐蚀工序每周一、五需测量腐蚀速率是否达标,如有异常及时通知工艺; 7.生产前需对产品进行试片,试片OK后方可生产;

湿法清 洗 湿法腐 蚀 溶解、 清洗 腐蚀、 碳化 产品表面杂质(有机物、金属 离子等) 产品多余部分结构(Al层、二 氧化硅层、光刻胶等) 保持硅片表面洁净 利用光刻胶的阻挡作用, 腐蚀阻挡层外的多余结 构 名称 机理 作用对象 目的 工序

超声波清洗、金属后去胶、 H2SO4/HF清洗

BOE清洗、B(P)SG清洗、金属前去 胶、Al腐蚀、PAD清洗、漂硅点

22±1℃

按产品需 求及刻蚀 速率进行 控制; 按产品Al 层厚度及 刻蚀速率 进行控制 2min40s

湿法腐蚀刻蚀设备安全操作及保养规程

湿法腐蚀刻蚀设备安全操作及保养规程湿法腐蚀刻蚀设备是一个重要的化学实验设备,常用于半导体材料的加工和制备。

由于其涉及有毒、易燃、易挥发的化学药品和高温高压反应,操作时必须十分小心,以保证实验室安全和设备长寿命。

本文档主要讲述了湿法腐蚀刻蚀设备的安全操作规程和保养规程,以供操作人员参考。

一、设备安全操作规程1. 勤洗手,佩戴个人防护装备在操作前,操作人员应清洗双手并戴上手套,以防手部接触有毒药品。

操作人员应穿戴适合的个人防护装备,包括抗腐蚀手套、护目镜、口罩和工作服等,并应认真检查个人防护装备的完整性,有问题及时更换。

2. 操作时使用防爆设备湿法腐蚀刻蚀设备在操作中会制造大量的气体,这些气体有可能会在高压的光反应器内燃烧,形成爆炸。

为避免这种情况,操作中应使用具有防爆功能的设备,如防爆压力表、防爆减压阀、防爆温度计。

同时,设备内应时刻保持一定的氮气压力,以防止外界氧气的渗入。

3. 保持操作区域干燥湿法腐蚀刻蚀设备操作区域应保持干燥,以避免水分溶解药品蒸汽,发生危险反应。

在操作中如有些许药品外溢,应及时用正确的方法清理干净。

4. 保持设备内无杂质在操作湿法腐蚀刻蚀设备时,往往使用的是高纯度的药品和超纯水。

因此,操作时要保持设备内无杂质的存在。

操作过程中注意不要将其他化学物质、杂质、灰尘或饮食等带入实验室。

5. 注意操作压力湿法腐蚀刻蚀设备操作时会涉及到高压,因此,操作时务必要注意仪表上的压力状态,调节好设备内的压力。

如果操作中出现变化,必须第一时间采取控制措施,如降低温度、减少药品注入、关闭运行阀门等。

6. 操作完毕后关闭设备当操作完成后,必须关闭湿法腐蚀刻蚀设备并切断所需的气源、液源,以保证操作安全。

在设备关闭后,必须对设备进行定期的检查和维护,有问题及时维修。

二、设备保养规程1. 定期检查设备为保证设备正常运行,必须定期对湿法腐蚀刻蚀设备进行检查与维护。

检查时间应该按照使用频率规定,至少每季度检查一次。

湿法工艺培训 PPT课件

2019/12/2

边缘及背面刻蚀

̶ 刻蚀机理

毛细作用及PSG浸 润的双重作用导致 药液爬升,形成表 面刻蚀线

17 晋能清洁能源科技有限公司

①背面与药液充分 接触; ②毛细作用导致边 缘沾湿; ③背面与边缘得到 腐蚀。

2019/12/2

边缘及背面刻蚀

̶ B.Rinse1\Rinse2\Rinse3:

19 晋能清洁能源科技有限公司

2019/12/2

边缘及背面刻蚀-去PSG

- 什么是PSG? 在扩散过程中发生如下反应:

– POCl3+O2→P2O5+Cl2 – P2O5+Si→SiO2+P

• POCl3分解产生的P2O5淀积在硅片表面, P2O5与Si反应生成SiO2和磷原子。 • 这样就在硅片表面形成一层含有磷元素的SiO2,称之为磷硅玻璃。

HF + KOH = KF + H2O

HNO3 + KOH = KNO3 + H2O

SI + KOH = K2SIO3 + H2O

10 晋能清洁能源科技有限公司

2019/12/2

表面制绒

̶ D.Acid Bath:

疏水性 SI>SIO2

̶ E.Dryer

化学品:HF,HCL 作用: • HCL中和残留硅片表面残留的碱液;去除硅片在切割过程中引入的金属

2019/12/2

边缘及背面刻蚀

̶ A.Niak机台简介: ̶ 以下为Niak刻蚀机台工艺流程及主要工艺参数控制范围;

原则:一化一水

15 晋能清洁能源科技有限公司

2019/12/2

边缘及背面刻蚀

̶ 各槽介绍及刻蚀原理:

̶ A.Process Bath: 化学品:HF~~HNO3~~DI; 作用:背面及边缘刻蚀,背面抛光 机理:与制绒类似的反应机理,水上漂

各向同性湿法腐蚀

5

【均匀性】

刻蚀均匀性是用于衡量刻蚀工艺在整个硅片上,或 整个一批,或批与批之间刻蚀能力的参数。

难点在于刻蚀工艺必须在刻蚀具有不同图形密 度的硅片工艺中保持均匀性

深宽比相关刻蚀,或微负载效应

6

Copyright © 2012 Andy Guo. All rights reserved。

【湿法腐蚀的影响因素】

8

例2:Si采用HNO3和HF腐蚀(HNA)

首先

然后

所以,总方程式是

在该腐蚀剂中加入醋酸,可以限制硝酸的离解。

各向同性湿法腐蚀

例3:Si采用KOH腐蚀 Si + 2OH- + 4H2O Si(OH)2++ + 2H2 + 4OH-

各向异性

硅湿法腐蚀由于晶向而产生的各向异性腐蚀

各向异性湿法腐蚀

图三. 3英寸的硅片上制备了25 个不同尺寸的模具阵列

图四. 直径为116.7μm球形模具的 扫描电镜图

总结

该实验研究了用各向同性湿法腐蚀技术制备半 球形的硅模具。使用这些模具这些模具可以通 过传统的复制技术制备复合材料的微透镜。这 种模具具有优良的表面平整度,好的均匀性和 可重复性。

参考文献:

【各向同性施法ctants

Chemical Reaction or Electrochemical Reaction

Movement of byproduct

13 Copyright © 2012 Andy Guo. All rights reserved。

当质量运输过程主导整个腐蚀速率时, 在硅表面会形成一个浓度边界层 (concentration boundary layer)。

硅的湿法腐蚀

硅的湿法腐蚀技术1 湿法腐蚀简介1.1 湿法腐蚀的历史与研究现状湿法腐蚀技术的历史可以追溯到15 世纪末或16 世纪初,人们以蜡作掩膜,用酸在盔甲上腐蚀出装饰图形。

而各向同性腐蚀是20 世纪50 年代开发的一项半导体加工技术。

各向异性湿法腐蚀技术可以追溯到20 世纪60年代中期,那时贝尔实验室用KOH、水和乙醇溶液进行硅的各向异性湿法腐蚀,后来改用KOH 和水的混合溶液[1]。

湿法腐蚀是使用液态腐蚀剂系统化的有目的性的移除材料,在光刻掩膜涂覆后(一个曝光和显影过的光刻胶)或者一个硬掩膜(一个光刻过的抗腐蚀材料)后紧接该步腐蚀。

这个腐蚀步骤之后,通常采用去离子水漂洗和随后的掩膜材料的移除工艺。

国外对硅的湿法腐蚀的研究起步较早,已取得相当多的研究成果。

国外对硅的湿法腐蚀的研究主要集中于腐蚀剂、腐蚀剂浓度、添加剂、温度、腐蚀时间等因素对腐蚀速率、腐蚀选择性、粗糙度等结果的影响。

1.2 湿法腐蚀的分类湿法化学腐蚀是最早用于微机械结构制造的加工方法。

所谓湿法腐蚀,就是将晶片置于液态的化学腐蚀液中进行腐蚀,在腐蚀过程中,腐蚀液将把它所接触的材料通过化学反应逐步浸蚀溶掉。

用于化学腐蚀的试剂很多,有酸性腐蚀剂,碱性腐蚀剂以及有机腐蚀剂等。

根据所选择的腐蚀剂,又可分为各向同性腐蚀和各向异性腐蚀剂。

各向同性腐蚀是指硅的不同方向的腐蚀速率相同。

各向异性腐蚀则是指硅的不同晶向具有不同的腐蚀速率,也即腐蚀速率与单晶硅的晶向密切相关。

图1.1给出了各向同性腐蚀和各向异性腐蚀的截面示意图[2]。

硅的各向同性腐蚀液对硅片的所有晶面都有着相近的腐蚀速率,并且腐蚀速率通常都相当大。

各向同性腐蚀的试剂很多,包各种盐类(如CN基、NH 基等)和酸,但是由于受到能否获得高纯试剂,以及希望避免金属离子的玷污这两个因素的限制,因此广泛采用HF—HNO3腐蚀系统。

各向异性湿法腐蚀是指腐蚀剂对某一晶向的腐蚀速率高于其他方向的腐蚀速率。

腐蚀结果的形貌由腐蚀速率最慢的晶面决定。

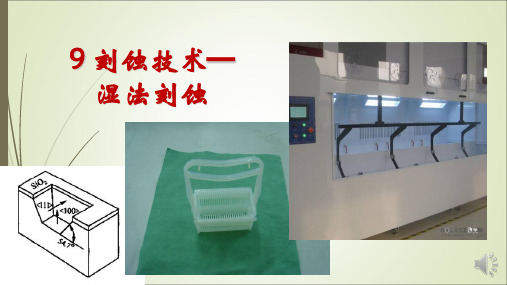

9.2 刻蚀技术-湿法刻蚀

9刻蚀技术—湿法刻蚀19.2 湿法刻蚀湿法腐蚀是化学腐蚀,晶片放在腐蚀液中(或喷淋),通过化学反应去除窗口薄膜,得到晶片表面的薄膜图形。

湿法刻蚀大概可分为三个步骤:①反应物质扩散到被刻蚀薄膜的表面②反应物与被刻蚀薄膜反应③反应后的产物从刻蚀表面扩散到溶液中,并随溶液排出。

湿法腐蚀特点湿法腐蚀工艺简单,无需复杂设备保真度差,腐蚀为各向同性,A=0,图形分辨率低 选择比高均匀性好清洁性较差湿法刻蚀参数参数说明控制难度浓度溶液浓度,溶液各成份的比例最难控制,因为槽内的溶液的浓度会随着反应的进行而变化时间硅片浸在湿法化学刻蚀槽中的时间相对容易温度湿法化学刻蚀槽的温度相对容易搅动溶液的搅动适当控制有一定难度批数为了减少颗粒并确保适当的浓度强度,相对容易一定批次后必须更换溶液9.2.1 硅的湿法腐蚀各向同性腐蚀Si+HNO3+6HF → H2SiF6+HNO2+H2O+H2硅的各向异性腐蚀技术 各向异性(Anisotropy)腐蚀液通常对单晶硅(111)面的腐蚀速率与(100)面的腐蚀速率之比很大(1:400); 各向异性腐蚀Si+2KOH+H2O →K2SiO3+H2O各向异性腐蚀液腐蚀液:无机腐蚀液:KOH, NaOH, LiOH, NHOH等;4有机腐蚀液:EPW、TMAH和联胺等。

常用体硅腐蚀液:氢氧化钾(KOH)系列溶液;EPW(E:乙二胺,P:邻苯二酚,W:水)系列溶液。

硅以及硅化合物的典型腐蚀速率9.2.2 二氧化硅的湿法腐蚀262262SiO HF SiF H O H +→++HFNH F NH +↔34影响刻蚀质量的因素主要有:①黏附性光刻胶与SiO 2表面黏附良好,是保证刻蚀质量的重要条件②二氧化硅的性质③二氧化硅中的杂质④刻蚀温度⑤刻蚀时间9.2.3氮化硅的湿法腐蚀•加热180℃的H 3PO 4溶液或沸腾HF 刻蚀Si 3N 4•刻蚀速率与Si 3N 4的生长方式有关9.2.4 铝的湿法腐蚀3 23222Al 6HNO Al O 3H O 6NO +→++233442Al O 2H PO 2AlPO 3H O+→+9.2.5 铬的湿法腐蚀1、酸性硫酸高铈刻蚀4224324326()3()()Cr Ce SO Ce SO Cr SO +→+2、碱性高锰酸钾刻蚀42424226283324KMnO Cr NaOH K MnO Na MnO NaCrO H O++→+++3、酸性锌接触刻蚀()2424232Cr 3H SO Cr SO 3H +→+↑42242442424()CeOSO +H SO CeOSO 3Ce()SO Ce SO H O H O OH H +→+→↓+硫酸高铈易水解9.2.6 湿法刻蚀设备湿法刻蚀工艺的设备主要由刻蚀槽、水洗糟和干燥槽构成。

湿法腐蚀操作学习总结

2. 铝腐蚀做片: 硅片隔片放置于晶舟; 每班作的第一批片子,要先做试片,以下为正常做片参考时间,换酸 后的试片时间视做片时“白雾”产生快慢适当调整。 3.0um的铝,试片参考时间为6′40″; 1.8um的铝,试片参考时间为4′30″; 1.0um的铝硅,试片时间为2′10″。 实际做片时,要注意观察做片过程中的温度变化和反应情况: 若温度主要在45.5℃以上时间较多,可稍为减少腐蚀时间; 若温度主要在45℃或以下,要稍为增加腐蚀时间。 试片合格则批量做片,若试片不合格,报告工艺工程师,待指示;

3. BOE做片操作: 做片前,检查水槽,应盛满DI水; 待腐蚀硅片在DI水中DIP 2次; 硅片从DI 水槽取出,抖一下提把,再放入BOE酸槽; 硅 腐蚀过程中,每隔2~3分钟 DIP 3~5次(硅片不出液面); 腐蚀时间到,硅片在BOE酸槽里DIP2-3次,提出液面后在酸 槽正上方抖一下提把,即放入盛满DI的水槽,在水槽中DIP 3~5次,开始冲水; 冲水过程中,取下提靶,放入水槽一侧和硅片一起冲水;

4.

1.

条件及点检

做片前注意观察面板显示温度,要符合要求44~46℃,每天夜 班用温度检测一次 ; 酸液开循环,无N2,温度稳定, 换酸周期:每天12:00前后视做片情况换酸,换掉两瓶,换 酸前需提前30分钟把机台酸槽循环关掉,换酸后开循环和N2, 至温度重新稳定1h左右才可以做试片,另液面不够时要及时 补充,补充后也要开循环至温度稳定后30分钟才可作片。 换酸后的第一批硅片,要先做试片。 距坚膜出炉时间在8小时以内的批次(已打过胶了)可直接作 铝腐蚀;超过8小时则重新坚膜、打胶再作铝腐蚀,坚膜时间为 30分钟,打胶时间为6.0分钟。

2. 打胶(打底膜)

2021刻蚀工艺最新PPT资料

氢腐酸等腐蚀液

横向钻蚀 光刻胶(光致抗腐剂)

SiO2薄膜 硅片

图7-1 理性刻蚀

化学性刻蚀 反应离子刻蚀

物理性刻蚀

物理性刻蚀是利用辉光放电将气体(如Ar 气)电离成带正电的离子,再利用偏压将离 子加速,溅击在被刻蚀物的外表而将被刻蚀 物的原子击出,该过程完全是物理上的能量 转移,故称为物理性刻蚀。 优点:具有非常好的方向性.可获得接近垂 直的刻蚀轮廓 缺点:离子是全面均匀地溅射在芯片上,光

第章刻蚀工艺

7.1 概述

▪ 广义而言,刻蚀技术包含了所有将材质外表均匀移除或是 有选择性的局部去除的技术,可大体分为湿法刻蚀与干法 刻蚀两种方式。

▪ 本情景针对半导体制造工艺中所用的刻蚀技术做详细介绍, 内容将包括湿法刻蚀和干法刻蚀技术的原理,以及Si、 SiO2、Si3N4、多晶硅及金属等各种不同材料刻蚀方面的 应用。将重点描述干法刻蚀技术,并将涵盖刻蚀反响器、 终点探测以及等离子体导致损伤等的介绍。

刻蚀分三步进展:

①刻蚀剂扩散至待刻材料的外表;

②刻蚀剂与待刻材料反响;

③反响产物离开刻蚀外表扩散至溶液当中,随溶液排出。

缺点:湿法刻蚀多是各向同性的,在将图形转移到硅片上时,刻蚀后会向横向开展,这会造成图形

同时,被击失出真的物,质不并适非合挥得发到性物3µ质m,以这下些的物线质容宽易。二次沉积在被刻蚀薄膜的外表及侧壁。 前Si+者4在F→SSiOiF24下要方控的材制料湿是法Si刻,蚀后者的那速么率是,金通属常层,可通通常过是改TiN变,溶因液此浓SiO度2和的刻反蚀响中温,度S等iO方2与法Si实或T现iN。的溶刻液蚀选浓择度比增是加一会个加很重要的因素。 使用的气体快有湿CF法4、刻C蚀3F时8、反C响HF物3等到,达常及用离的开是C被F刻4和蚀CH薄F膜3。外表的速率,反响温度可以控制化学反响速率的大小。 金属刻蚀主选要择是互一连个线湿及法多刻层蚀金属的布工线艺的,刻除蚀了,金刻属蚀刻溶蚀液有的以选下几择个外要,求也:应高注刻蚀意速掩率膜(大是于否10适00用nm。/min);

干法和湿法腐蚀讲稿

PPT文档演模板

干法和湿法腐蚀讲稿

离子轰击控制

• 增加RF功率, DC bias也随之增加,正离子密 度也增加.

• 正离子密度和离子轰击能量两者都由RF功 率控制.

• RF功率是控制离子轰击的最重要的关键

PPT文档演模板

干法和湿法腐蚀讲稿

离子轰击控制

• RF功率是控制腐蚀速率的主要因素 – RF功率增加,腐蚀速率也增加 – 通常减小选择比 • RF功率也用来控制PECVD工艺中的薄膜应

致正离子轰击

PPT文档演模板

干法和湿法腐蚀讲稿

离子轰击

• 正离子能量 • 正离子密度 • 由RF功率共同控制

PPT文档演模板

干法和湿法腐蚀讲稿

离子轰击的应用

• 帮助得到各向异性的腐蚀剖面 -Damaging mechanism -Blocking mechanism • Argon溅射 -对间隙填充的电介质腐蚀 -金属淀积 • 帮助在PECVD工艺中控制薄膜应力 -轰击越重, 薄膜应力越大

PPT文档演模板

干法和湿法腐蚀讲稿

腐蚀速率

PPT文档演模板

干法和湿法腐蚀讲稿

腐蚀均匀性

• 腐蚀均匀性用片内和片间的工艺可重复性 来衡量

• 厚度测量测的是不同点的腐蚀之前和腐蚀 之后

• 越多的测量电,越高的准确性 • 通常使用的是标准偏差定义 • 不同的定义给出不同的结果

PPT文档演模板

干法和湿法腐蚀讲稿

液体

PPT文档演模板

干法和湿法腐蚀讲稿

湿法腐蚀的优点

• 高选择比 • 相对来说不是很贵的设备 • 批处理系统, 高产能

PPT文档演模板

干法和湿法腐蚀讲稿

湿法腐蚀的缺点

• 各向同性的剖面 • 不能用在图形的特征尺寸小于3um中

湿法清洗及湿法腐蚀

腐蚀速率均匀性计算 UNIFORMITY=(ERHIGH - ERLOW)/(ERHIGH + ERLOW)*100%

SELECTIVITY-------选择比是指两种膜的腐蚀速率之比,其计算公式如下: SEL A/B= (E/R A)/(E/R B)

越大。

PROFILE -------剖面形貌:是指在腐蚀后的剖面图形的拓扑结构,它主要影响台阶 覆盖等,为获得满意得剖面形貌,须进行不同性质得处理(如进行等离子体处理 或进行各向同性和各向异性腐蚀的组合)。常见得剖面形貌如下图:

三、湿法清洗

伴随 IC 集成度的提高,硅片表面的洁净度对于获得 IC 器件高性能和高成品率 至关重要。那么对清洗目的与要求就更严格。清洗是为减少沾污,因沾污会影响 器件性能,导致可靠性问题,降低成品率,这就要求在每层的下一步工艺前或下一 层前须进行彻底的清洗。由于有许多可能情形的沾污从而使清洗显得很复杂,下 面就讲一下沾污的种类以及各种去除方法。

C: RESIDUE CLEAN

主要用于去除在腐蚀时产生的付产品的清洗,如 AL 腐蚀后用 ACT-CMI, EKC265 等进行清洗,在钝化后进行清洗等. 清洗前后的 SEM 图片对比如下:

F: SPECIALITY CLEAN

具有特殊功效的清洗:如 FRECKLE 药液用于去除残留的 SI-渣等.

二 基本概念

覆盖

腐蚀是微电子生产中使用实现图形转移的一种工艺,其目标是精确的去除不被 MASK 的材料,如图 1:

腐蚀工艺的基本概念 :

图1

ETCH RATE (E/R) ------腐蚀速率:是指所定义的膜被去除的速率或去除率,通常 用 Um/MIN,A/MIN 为单位来表示。 E/R UNIFORMITY------ 腐蚀速率均匀性,通常用三种不同方式来表示:

湿法腐蚀操作学习总结ppt课件

1. 坚膜:

氧化层湿法腐蚀工艺坚膜温度为1255℃, 坚膜总时间为50分钟,使用大烤箱; 金属后湿法腐蚀工艺坚膜温度为120 5 ℃,坚膜总时间为

35分钟,使用小烤箱; 注:放入硅片,关烘箱门到开烘箱门之间的时间为总时间; 流程卡有注明的按照流程卡要求。

坚膜温度不够、时间不够,都会导致腐蚀的钻蚀、浮胶、 脱胶。钻蚀就是腐蚀图形边线被腐蚀成锯齿状;浮胶、脱 胶会导致不应该被腐蚀的地方被腐蚀。

调焦至显微镜里的六边形清晰测试; 自检合格即可用H2SO4+H2O2去胶,否则报告工艺工程师,待指示。 提醒:腐蚀时间长的批次,如发射 区腐蚀、锑埋层腐蚀工序,最后几分

钟加经常作DIP,否则容易残留100多埃不容易蚀净。

8

1. 条件及点检

做片前注意观察面板显示温度,要符合要求44~46℃,每 天夜班用温度检测一次 ;

6

3. BOE做片操作: 做片前,检查水槽,应盛满DI水; 待腐蚀硅片在DI水中DIP 2次; 硅片从DI 水槽取出,抖一下提把,再放入BOE酸槽; 硅片放入BOE中DIP 3~5次(硅片不出液面),开始计时;

腐蚀过程中,每隔2~3分钟 DIP 3~5次(硅片不出液面);

腐蚀时间到,硅片在BOE酸槽里DIP2-3次,提出液面后在酸 槽正上方抖一下提把,即放入盛满DI的水槽,在水槽中DIP 3~5次,开始冲水;

下三点算平均,速率在1050±50A/分钟即符合要求,否则 报告工艺工程师,待指示;

5

2. 注意事项: 距坚膜出炉时间8小时以内的批次(已打过胶了)可直接作

BOE腐蚀;超过8小时则重新坚膜、打胶。重新坚膜的时间 为10分钟;打胶时间为6.0分钟; 每班第一次做片,必须先作试片(按流程提供的参考时间 中心值),冲水转干,自检合格再批量做片,若有异常, 及时通知工艺工程师; 本班内,没有CD要求的批次不再作试片,直接按流程卡提 供的参考时间(中心值)做片;若有CD要求,必须作试片 (试片时间按流程卡提供的参考时间中心值),试片OK再 作批量,若CD不合格,通知工艺工程师,待指示; 凡有硅片正进行BOE腐蚀,操作员不能离开操作台附近!

第六讲 湿法腐蚀

Polycrystalline Si Single-Crystal Si (SOI)

Dielectric

Dielectric

Silicon Etching (Anisotropic)

KOH EPW TMAH

EDP/EPW湿法腐蚀系统

EPW腐蚀系统:乙二胺(NH2(CH2)2NH2) E 邻苯二酚(C6H2(OH)2) P 水 W

outline

Si --Anisotropic ----KOH, TMAH, EPW --Isotropic ----HNA SiO2-Glass, PSG --Isotropic ----HF, BHF Si3N4 --Isotropic ----Boiled H3PO4 Example

Etching stop method?

Etch Stops

Often, it is required that one etch a region of silicon and stop on a well defined “etch-stop” that then stops the etch abruptly. There are several etch stop techniques, including concentration-dependent, electrochemical, and dielectric. These etch stops allow one to control the thickness of a microstructure accurately (<1m), and have very uniform and reproducible characteristics

3.湿法刻蚀详解

工艺准备: 1、工装工具准备: 备齐用于工艺生产的PVC手套、口罩、防护眼罩、防 护面罩、防护套袖、防护服、防酸碱手套、防酸碱胶 鞋等。 2、设备准备: 确认设备能正常运行,DI水、压缩空气等压力及流量 正常。确认设定的刻蚀工艺,碱洗工艺和HF腐蚀工 艺名称及参数。 3、工艺洁净管理:穿好净化服,戴口罩,操作时戴 洁净PVC手套。 4、原材料准备: 观察外观是否正常。常见的不合格片包括含缺角、裂 纹、手印、孔洞的硅片等。

工艺原理: Rena Inoxide刻蚀工艺主要包括三部分: 硫酸、硝酸、氢氟酸 氢氧化钾 氢氟酸 本工艺过程中,硝酸将硅片背面和边缘氧化,形成二 氧化硅,氢氟酸与二氧化硅反应生成络合物六氟硅酸, 从而达到刻蚀的目的。 刻蚀之后经过KOH溶液去除硅片表面的多孔硅,并将 从刻蚀槽中携带的未冲洗干净的酸除去。 最后利用HF酸将硅片正面的磷硅玻璃去除。并用DI水 冲洗硅片,最后用压缩空气将硅片表面吹干。

注意事项 (1)生产中的操作必须带手套,佩带口罩,并经常 更换手套,保证生产的清洁。 (2)要随时注意硅片在设备内的传输状况,以免发 生大量卡片现象。如在腐蚀槽发生卡片,可用耐酸 工具对其进行疏导。情况严重时要立即进行Drain Bath操作,将酸液排到TANK中,穿好整套防护装备, 手动取出卡片。 (3)除设备维护,更换药液,使用DI-水喷枪时, 严禁将水流入药液槽。 (4)工艺过程中:定时检查设备运行情况,传输速 度、气体流量等参数以及各槽液位情况。 (5)完工后详细填写完工转交单,要求字迹工整、 各处信息准确无误,与硅片一同转入PECVD工序。 表面合格的硅片才可转入下工序。

湿法刻蚀

工艺目的:通过化学反应腐蚀掉硅片背面及四 周的PN结,以达到正面和背面绝缘的目的,同 时去除正面的磷硅玻璃层。 工艺材料:合格的多晶硅片(扩散后)、 H2SO4(98%,电子级)、HF(40%,电子 级)、KOH(50%,电子级)、HNO3(65%, 电子级)、DI水(大于15 MΩ·cm)、压缩空气 (6 bar,除油,除水,除粉尘)、冷却水(4 bar)等。