超超临界1000MW机组自起停控制系统

1000MW超超临界直流机组自启停控制系统关键技术及调试

1000MW超超临界直流机组自启停控制系统关键技术及调试陆梁

【期刊名称】《上海节能》

【年(卷),期】2016(000)004

【摘要】介绍了国内超(超)临界直流机组自启停控制系统实现的关键技术及解决方案,通过合理设计的自启停控制系统程序,实现机组自动启动与停止的功能.超(超)临界机组自启停控制系统的调试是一项系统工程,需要各参建方的密切配合,为此提出了调试中应关注的重点,确保自启停控制系统的调试的顺利实施与机组自动启动与停止的功能的实现,为今后基建阶段超(超)临界机组的APS功能试验提供设计与调试经验.

【总页数】4页(P205-208)

【作者】陆梁

【作者单位】上海电力建设启动调整试验所

【正文语种】中文

【相关文献】

1.超超临界1000MW机组运行调试关键技术分析 [J], 程辉

2.超超临界1000MW二次再热机组自启停控制系统设计方案与实现 [J], 牛海明;吴东黎;杨爽;安凤栓;张薇;陈卫;郑玲红

3.1000MW超超临界机组自启停控制系统总体方案设计与应用 [J], 潘凤萍;陈世和;张红福;孙叶柱;孙伟鹏

4.1000MW超超临界二次再热燃煤机组自启停控制系统设计与应用 [J], 郑玲红;

石磊

5.1000MW超超临界机组自启停控制系统开发策略及应用 [J], 张清健; 张海安因版权原因,仅展示原文概要,查看原文内容请购买。

百万千瓦超超临界机组自启停控制系统介绍

2、研究的目的和意义

2)机组自启停控制系统提高了电厂的管理水平和经济效益 机组自启停控制系统实质上是对电厂运行规程的程序 化,它的应用保证了机组主、辅机设备的启停过程严格 遵守运行规程,减少运行人员的误操作,增强设备运行 的安全性。 机组自启停控制系统的研发过程,既是对主设备运 行规范优化的过程,也是对控制系统优化的过程。APS系 统的设计和应用不但要求自动控制策略要更加完善和成 熟,机组运行参数及工艺准确详实,而且对设备的管理 水平也提出了更高的要求。快速准确的机组启动缩短了 机组启、停设备时间,优化的控制策略降低了启停过程 中的煤耗和油耗,提高了机组运行经济效益。

12

3.2 机组自启停控制系统功能组设计 3 、 APS系统总体结构

为了实现机组自启停功能,还需要增加一些特殊功能组, 这些特殊功能组独立于自启停控制系统,即使自启停控制不 运行,也能实现一些自我管理的功能,例如全程给水控制系 统可通过协调顺序控制系统、模拟量控制系统和小机控制系 统MEH的密切合作,实现从给水启动、主给水电动门和旁 路给水调节阀的切换、电泵差压调节和流量或水位调节的切 换,单冲量和三冲量切换、电泵和汽泵之间并泵和切泵、汽 泵之间并泵和切泵等一系列控制,以满足全程给水自动控制 功能。这些特殊功能组丰富了自动控制的内容,减轻的运行 人员的劳动强度,保证了机组的正常稳定运行。

5

1、自启停控制系统概述

在设计有APS功能的机组时,MCS、CCS、FSSS、MEH、DEH 等系统均要围绕 APS进行设计,协调APS完成机组自启动功能。在机 组启动过程中,随着机组负荷的增加, MCS系统与 FSSS系统相互协 调自动完成燃烧器的投切功能,以满足全程烧料自动控制功能。 APS下面的功能组的设计就不能是单纯的顺控,而是一个能自动 完成一定功能的功能组,功能组具有很强的管理功能,作为中间的连 接环节,向下协调有关的控制系统(如MCS)按自启停系统的要求控 制相关的设备,向上尽量减少和APS的接口,成为功能较为独立的一 块,这样就减轻了上一级管理级APS的负担,同时也提高了机组的自 动化水平。即使在APS不投运的情况下,运行人员仍然可调用该功能 组,实现某些可以自动控制自动管理的功能。在给水全程自动控制中, APS与MEH、SCS等系统相互协调,自动完成电泵、汽泵之间的启动、 停止、并泵、倒泵等功能,以满足全程给水自动控制功能。

两种1000MW超超临界机组协调控制典型控制方案分析

各级汽温 偏差

中间点温 度过热度

燃料量BIR指令 燃水比控制WTR

WTR控制的原理图

2020/2/5

31

汽温传递机理

2020/2/5

32

一、超临界机组的流派

二、超临界机组的动态特性

三、煤水比控制的分类

四、ALSTOM 1000MW机组的协调控制

五、西门子直流炉全程给水控制

六、三菱1000MW机组的协调控制

在给水控制的干态阶段,给水流量指令=

FWSP H2SP H2CORR H1SP H2SP H2CORR H1actual PIEnthalpy

理论给水流量,或根据煤水比得到的给水流量

当分离器出口蒸汽压力变化时,蒸发器内金属的蓄热也将发生变化,无论是吸 热还是放热,这部分热量都将影响到给水的实际吸热量,也就是说,煤燃烧产生 的热量并非全部被水所吸收或水所吸收的并非只有煤燃烧产生的热量(还有金属 释放的热量),因此应从蒸发器理论吸热量的计算中排除

2020/2/5

3

一、超临界机组的流派

二、超临界机组的动态特性

三、煤水比控制的分类

四、ALSTOM 1000MW机组的协调控制

五、西门子直流炉全程给水控制

六、三菱1000MW机组的协调控制

七、BIR指令

八、三菱机组的煤水比(WTR)控制

九、投运效果

2020/2/5

4

超临界机组的动态特性

热力 学 理 论认为,在22.115MPa,温度374.15℃时,水的汽化会在一 瞬间完成,即在临界点时饱和水和饱和蒸汽之间不再有汽、水共存 的两相区存在,两者的参数不再有区别。当水蒸汽参数大于上述临 界状态的压力和温度值时,则称其为超临界参数。 超超临界参数的概念实际为一种商业性的称谓,以表示发电机组具 有更高的压力和温度。我国将超超临界机组的研究范围设定在蒸汽 压力大于25MPa或蒸汽温度高于593℃的范围。 由于在临界参数下汽水密度相等,因此在临界压力下无法维持自然 循环,只能采用直流炉。超临界直流炉的汽水行程如下图所示。

1000MW超超临界机组AGC和一次调频响应改进探讨

1000MW超超临界机组AGC和一次调频响应改进探讨近年来,随着我国经济的快速发展和能源需求的不断增长,电力行业发展迅猛,在这个背景下,电力市场也在不断完善,电力系统稳定性与可靠性需求日益增加。

超超临界机组AGC和一次调频响应是电力系统中非常重要的一部分,对于提高电力系统的稳定性和可靠性有着至关重要的作用。

本文着重从AGC和一次调频响应方面进行探讨,旨在通过技术改进,提高超超临界机组在AGC和一次调频响应方面的性能。

AGC(Automatic Generation Control)系统是电力系统中的一种重要的自动控制系统,主要用于维持系统频率和有功功率平衡,保持发电机出力与负荷之间的平衡。

超超临界机组是指接近超高压等级的超临界机组,具有更高的效率和更低的排放。

超超临界机组的AGC系统需要具有更高的灵敏度和更快的响应速度,以满足电力系统对稳定性和可靠性的要求。

一次调频响应(Primary Frequency Response)是指机组在系统频率突变时,通过调整发电机出力来调节系统频率,以维持系统频率稳定。

提高超超临界机组的一次调频响应能力,对于提高电力系统频率稳定性具有重要意义。

针对超超临界机组AGC系统进行改进。

传统的AGC系统通常采用PID控制器,并且参数设定是静态的,难以适应系统运行状况的动态变化。

可以考虑引入先进的控制算法,如模糊控制、神经网络控制或模型预测控制等,来提高AGC系统的控制精度和动态性能。

还可以通过引入智能化技术,如人工智能、大数据分析等,来实现对发电机出力的精准预测和调度,从而优化AGC系统的运行效果。

针对超超临界机组一次调频响应进行改进。

现有的一次调频响应通常是基于机组的速度调节器来实现的,速度调节器的响应速度和灵敏度直接影响着机组的一次调频性能。

可以考虑改进速度调节器的设计,采用先进的控制算法和传感器技术,提高速度调节器的响应速度和精度。

还可以通过提高机组的惯性矩和增加一次调频控制的策略,来增强机组的一次调频响应能力,在频率突变时能够更快速、更准确地调节发电机出力,以维持系统频率的稳定。

1000MW超超临界机组自动控制系统研究与分析

tncnrl yt ( C )w r it dcd h etrso riecnrl triepo co ,bi r edp m i o t s m D S e r ue .T ef ue fub ot , ub r etn o e e—u p o os e eno a t n o n t i l f

(I )adtepatee maae etno ao yt ( I )w r epud di e i h eecnb sda SS n l vl n gm n if t nss m M S ee x on e d t l h n l r i m e n a ,T s a eue s

量 ( MC B R)3 3 h 额 定 蒸 发 量 ( R ) 8 h 3t , 0 / B L 28 9t , /

额 定蒸 汽 压 力 ( 过热 器 出 口) 6 2 a额 定 蒸 汽 2 .5MP , 压力( 汽机人 口)5 O a额 定 蒸 汽 温度 65 。 2 .0 MP , 0℃ 汽 轮机选 用 的是东 方汽 轮机有 限公 司生 产 的超 超临 界、 一次 中间再 热 、 轴 、 单 四缸 四排 汽 、 背压 、 汽 双 凝 式 、 级 回热抽 汽 汽 机 , 定 功 率 ( R ) 0 八 额 T L l 0MW, 0 最 大 连 续 功 率 ( MC T R)1 4 。 , 门 全 开 41 0 MW 阀

维普资讯

第3 0卷 第 7期

20 0 8年 7月

华 电技 术

Hu d a e h oo y a in T c n lg

V0 . 0 No 7 13 .

J 技 术

・

1 0 超 超 临 界 机 组 自动 控 制 系统 0MW 0 研 究 与 分 析

1000mw等级超超临界机组运行导则

1000mW等级超超临界机组运行导则1. 引言本文档旨在制定1000mW等级超超临界机组的运行导则,以确保机组运行安全、高效稳定。

本导则适用于超超临界机组的设备运行和操作管理人员,旨在提供指导和规范机组的操作和管理。

2. 超超临界机组的特点和工作原理超超临界机组是一种新型的高效节能发电机组,采用超超临界工质进行蒸汽循环,具有较高的效率和较低的排放。

其工作原理如下:1.超超临界机组以高温高压下的水作为工质,在超过临界点的温度和压力下形成超超临界状态,蒸汽的浓度和温度均达到很高的水平。

2.超超临界机组在蒸汽循环中加入再热和再生装置,能够充分利用蒸汽的热能,提高发电效率。

3.超超临界机组采用先进的控制和监测系统,可以实时监测运行参数,并采取相应的控制措施,确保机组的安全稳定运行。

3. 机组运行前的准备工作在机组正式运行之前,需要进行以下准备工作:3.1 设备检查和调试•对机组的各项设备进行全面检查和调试,确保设备运行正常、无故障。

•检查并清理燃烧系统,确保燃料供应正常,并调试燃烧过程。

3.2 系统测试和调整•进行机组系统的静态和动态测试,包括水循环系统、蒸汽循环系统、控制系统等。

•对机组的安全保护系统进行测试,确保系统能够及时响应异常情况。

3.3 运行参数设定和调整•设定机组的运行参数,包括温度、压力、流量等,确保与设计要求相匹配。

•根据实际情况,对运行参数进行必要的调整,以确保机组的高效稳定运行。

4. 机组运行中的操作管理4.1 运行监测和参数调整•对机组的运行参数进行实时监测,并根据监测结果进行必要的调整。

•关注机组的热力参数,如压力变化、温度偏移等,及时采取相应的控制措施。

4.2 事故处理和应急措施•在机组运行过程中,如发生事故或异常情况,要及时采取应急措施,确保人员安全和机组的正常运行。

•完成事故记录和事故分析,及时消除故障和做好相应的故障排查工作。

4.3 机组检修和维护•定期对机组设备进行检修和维护,保持设备良好的运行状态。

1000MW超超临界机组协调控制系统运行与优化设计

1000MW超超临界机组协调控制系统运行与优化设计摘要:随着国民经济和电力负荷的迅速增长,电网容量也随之增长,我国越来越多采用大容量、高参数机组。

本文对1000MW超超临界机组协调控制系统存在问题进行分析,并根据存在的问题提出相应的改进策略,旨在提高1000MW超超临界机组协调控制系统的运行安全性和效率。

关键词:1000MW超超临界机组;协调控制系统;问题;改进1 1000MW超超临界机组协调控制系统存在问题1.1主蒸汽压力波动大(1)主蒸汽在出现压力升高的情况时,系统可根据压力情况自行做出相应的调节。

在系统调节的过程中,主要通过对燃料进行减少的方式来实现,这样一来就极易发生甩主气温问题。

(2)在对机组进行定压运行之后,由于需要承担较大的负荷,主汽压力实际值与所设定值发生较大的偏差,甚至偏差会超过1MPa[1]。

(3)在主汽压力出现上升时,锅炉给水流量会出现明显降低,还可能引导主蒸汽温度发生明显升高。

反之,当主汽压力出现下降时,锅炉会加大给水的流量,使得主蒸汽温度出现明显下降。

1.2正常运行中的调节问题(1)烟气挡板的调节动作较为缓慢,经常需要通过减温水的方式来帮助其进行气温的调节。

(2)减温水的调节门动作非常缓慢,导致超温和甩汽温问题。

(3)供氨的压力调节门质量较差,经常出现较大摆动的情况,致使供氨的压力升高,发生脱销跳闸的现象。

(4)在机组运行的过程中,锅炉炉膛负压波动非常显著,使得供氨的压力出现明显升高,会出现脱硝跳闸的情况。

(5)在机组运行的过程中,锅炉炉膛负压波动会明显增大,机组的安全稳定性会受到非常大的影响。

1.3大幅度加减负荷时蒸汽汽温变化较大(1)在出现大幅度的调整负荷时,再热蒸汽气温会出现非常显著的升高,引起事故减温水投入。

再热器事故减温水在投入之后,再热蒸汽气温会逐渐恢复到设定值,但此时烟气挡板并不会关小,并且动作减缓,使得事故减温水的投入时间延长。

(2)在进行加负荷的过程中,主蒸汽气温会出现显著下降,在进行减负荷的过程中,主蒸汽气温表现为非常明显的升高。

1000MW超超临界机组控制系统新技术的应用解析

1000MW超超临界机组 控制系统新技术的应用

姚 峻

华东电力试验研究院有限公司

外高桥三厂1000MW机组系统概况

超超临界, BMCR时,锅炉出口汽压27.9MPa,主汽温/再热汽 温605℃/603℃。

ALSTOM技术的塔式锅炉 + SIEMENS技术的单轴 四缸汽轮发电机。 100%高压旁路。

影响FCB成功是否的几条关键因素

保证工质平衡。关键是旁路需快开,必要时 包括中压安全门打开,且能保证凝汽器入口 不超温。 保证能量平衡。关键是锅炉在大幅快减负荷 后,燃烧稳定,煤/水比不明显失调。 汽机能维持住3000RMP,不超速,转速控制 动作精确。 小汽机汽源切换要成功,否则再发生汽泵跳 闸就比较困难了。

新型协调控制系统的设计与实施

外高桥三厂1000MW机组运行中汽机调门始终全开, 纯滑压运行的机组,无节流损失,经济性最优,但负 荷调节响应最差。 为了满足电网AGC变负荷的速率要求,外高桥三厂采 用了基于凝结水节流 的新型节能型的协调控制系统, 该技术在国内属于首次应用 ,并已在外三厂#7/#8机 组获得很大的成功。

(3) FCB工况下机组的控制

FCB功能是完全依赖于机组的控制系统而实现的。FCB工 况是发电机组最大的工况扰动,是对整个机组所有的保护、 调节和程控系统的综合检验。 FCB试验前,仔细梳理保护、调节和程控回路 。 “细节决定成败”,控制系统中的一些小细节往往决定了 FCB的成功是否。比如防止主要辅机出现跳闸或不正常动作, 比如防止信号坏质量或偏差大引起回路切手动,等等。 FCB主控制回路 DEH的主要任务是维持汽机3000rpm运行;DCS的协调控 制回路按RB控制方式执行,快速减负荷至50-55%左右;高 旁接受快开指令,几秒后转入与锅炉燃烧率相关的压力控 制。

1000MW超超临界机组控制介绍

目录目录一、国际上超临界机组的现状及发展方向二、国内500MW及以上超临界直流炉机组投运情况三、超临界直流炉的控制特点四、1000MW超(超)临界机组启动过程五、1000MW超(超)临界机组的控制方案一、国际上超临界机组的现状及发展方向我国一次能源以煤炭为主,火力发电占总发电量的75%全国平均煤耗为394g/(kWh),较发达国家高60~80g,年均多耗煤6000万吨,不仅浪费能源,而且造成了严重的环境污染,烟尘,SOx,NOx,CO2的排放量大大增加火电机组随着蒸汽参数的提高,效率相应地提高¾亚临界机组(17MPa,538/538℃),净效率约为37~38%,煤耗330~340g¾超临界机组(24MPa,538/538℃),净效率约为40~41%,煤耗310~320g¾超超临界机组(30MPa,566/566℃),净效率约为44~45%,煤耗290~300g(外三第一台机组2008.3.26投产,运行煤耗270g)由于效率提高,污染物排量也相应减少,经济效益十分明显。

一、国际上超临界机组的现状及发展方向1957年美国投运第一台超临界试验机组,截止1986年共166 台超临界机组投运,其中800MW以上的有107台,包括9台1300MW。

1963年原苏联投运第一台超临界300MW机组,截止1985年共187台超临界机组投运,包括500MW,800MW,1200MW。

1967年日本从美国引进第一台超临界600MW机组,截止1984年共73台超临界机组投运,其中31台600MW, 9台700MW,5台1000MW,在新增机组中超临界占80%。

一、国际上超临界机组的现状及发展方向¾目前超临界机组的发展方向90年代,日本投运的超临界机组蒸汽温度逐步由538/566℃提高到538/593℃,566/593℃及600/600℃,蒸汽压力保持在24~25MPa,容量以1000MW为多,参数为31MPa,566/566℃的两台700MW燃气机组于1989年和1990年在川越电厂投产。

东方—日立1000MW超超临界汽轮机说明书(含调试及控制)

附件 投标人需说明的其他问题目 录一、东汽1000MW等级汽轮机总体优势介绍 (160)1 总体介绍 (160)2 经济性好 (162)3 可靠性高 (166)4 先进成熟可靠的供热机组技术和经验 (170)5启停灵活可控性好 (170)6 调峰性能良好 (171)7先进的凝汽器设计技术 (171)8 优化的轴封系统和疏水系统 (173)9 润滑油系统高效、高度集成 (173)10 自动化水平高 (173)结束语 (173)二、1000MW机组DEH系统介绍 (174)三、1000MW机组TSI系统介绍 (177)四、1000MW机组ETS系统介绍 (178)五、东方-日立电站控制工程专用分散控制系统HIACS-5000M (179)六、1000MW机组盘车控制系统介绍 (182)一、东汽1000MW等级汽轮机总体优势介绍1 总体介绍1.1 总体结构东方引进超超临界1000MW汽轮机为单轴四缸四排汽型式,从机头到机尾依次串联一个单流高压缸、一个双流中压缸及两个双流低压缸。

高压缸呈反向布置(头对中压缸),由一个双流调节级与8个单流压力级组成。

中压缸共有2×6个压力级。

两个低压缸压力级总数为2×2×6级。

末级叶片高度为43″,采用一次中间再热。

百万等级功率机组技术先进、成熟、安全可靠;所有的最新技术近期均有成功的应用业绩,通过这些技术的最优组合,使其总体性能达到了世界一流的先进水平。

1.2 技术来源2004年依托邹县四期2x1000MW项目,我厂从日立公司全面1000MW技术引进。

我厂600MW、1000MW技术均源自日立公司,因此机组结构、配汽、运行与600MW机组相似,技术继承性好,便于电厂很快掌握安装、运行、维护技术。

邹县7#机从开工建设到竣工仅22个月零6天;自11月11日机组整体启动至168小时试运行结束历时仅23天,创造了国内百万千瓦机组试运的领先水平;实现了锅炉水压试验、汽轮机扣缸、倒送厂用电、锅炉点火、汽轮机冲转、发电机并网、168试运等“七个一次成功”。

超超临界1000MW二次再热机组自启停控制系统设计方案与实现

要 的参 考价值 。

第4 6 卷

第 2 期

热

力 发 电

Vo 1 .4 6 No. 2 Fe b. 2 01 7

2 0 1 7年 2月

T H ERM A L PO W ER G ENERA T 1 0 N

Байду номын сангаас

超 超 临界 1 0 0 0 M W 二 次 再 热 机 组

自启 停 控 制 系统 设 计 方 案 与 实现

4个 方 面给 出 了在 D C S中实现 A P S的 基 本 过 程 和 关 键 点 , 指 出 了二 次 再 热 机 组 AP S设 计 的

难 点在 于过 热蒸 汽温度 、 一 次再 热 蒸汽 温度 、 二 次再 热 蒸 汽 温度 的控 制 和 三级 旁路 在 机 组 启 停 时的控 制 , 给 出 了实现 二 次再 热机 组 AP S的蒸 汽 温度 控 制和 旁路控 制 的全过 程 自动 方案 。

超 超 临界 ; 二 次再 热 ; 自启 停 控 制 系 统 ; 断点 ; 蒸汽 温度 ; 旁路控 制 ; 指令 ; 逻 辑 [ 关 键 词]

[ 中 图分类 号] T K3 2 3 [ 文献 标识 码]B [ 文 章 编 号 ]1 0 0 2 — 3 3 6 4 ( 2 0 1 7 ) 0 2 — 0 1 2 5 — 0 5 E D OI 编 号] 1 0 . 3 9 6 9 / i . i s s n . 1 0 0 2 — 3 3 6 4 . 2 0 1 7 . 0 2 . 1 2 5

MW超超临界机组自启停控制系统设计

3、实时性考虑

3、实时性考虑

自启停控制系统的实时性是保证机组稳定运行的关键因素之一。在硬件和软 件设计中应采取必要的措施提高系统的实时性性能指标如响应时间、数据处理速 度等以确保系统能够快速响应用户的操作和控制请求并及时进行数据处理和分析。

4、可靠性考虑

4、可靠性考虑

自启停控制系统的可靠性是保证机组安全运行的重要因素之一。在硬件和软 件设计中应采取必要的措施提高系统的可靠性性能指标如平均无故障时间、平均 修复时间等以确保系统能够在出现故障时及时进行修复和处理并减少对机组运行 的影响。同时要考虑到环境因素如温度湿度等对系统可靠性的影响并采取相应的 措施进行防护和管理。

四、结论

四、结论

1000MW超超临界机组自启停控制系统的设计是一个复杂而关键的任务它需要 充分考虑机组的特性和运行要求以及安全性和实时性等方面的因素同时需要采用 先进的技术和方法来实现良好的控制效果和用户体验。因此在进行设计时需要充 分研究和考虑各种因素并进行详细的分析和评估以确保系统的成功实现和应用。

二、应用实例

1、提高了机组的运行效率:通过自动控制机组的启动和停止,避免了人工操 作的误差和延时,提高了机组的运行效率。

二、应用实例

2、降低了机组的故障率:自启停控制系统能够实时监测机组的运行状态,及 时发现并处理异常情况,降低了机组的故障率。

二、应用实例

3、提高了操作人员的效率:通过人机界面系统,操作人员可以方便地监控和 控制机组的运行状态,提高了操作人员的效率。

一、设计思路

1、确定控制目标

1、确定控制目标

自启停控制系统的设计首先要明确控制目标,即实现机组的自动启动和停止。 在启动过程中,要确保机组能够快速、稳定地达到额定运行状态;在停止过程中, 要确保机组能够安全、可靠地停运。

1000MW级超(超)临界机组控制系统及其自主化问题调查报告

1000MW级超(超)临界机组控制系统及其自主化问题调查报告前言根据国务院《关于加快振兴装备制造业的若干意见》(国发[2006]8号)提出的目标“到2010年,发展一批有较强竞争力的大型装备制造企业集团,增强具有自主知识产权重大技术装备的制造能力。

”其中之一是“发展重大工程自动化控制系统和关键精密测试仪器,满足重点建设工程及其他重大(成套)技术装备高度自动化和智能化的需要。

”目前我国电力能源结构中,火力发电约占75%,未来较长一段时间内,火力发电仍将占重要地位。

为了降低能耗,减少污染排放,今后新建工程将以600MW、1000MW超 (超)临界机组为主,其中,1000MW超超临界机组建设也正呈现加速态势,订单已达34台。

根据当前形势和国家产业政策,为了及时总结和研究1000MW级超(超)临界机组控制技术和控制系统自主化的问题,过程自动化技术交流中心应有关发电集团公司的建议,于2007年6月组织了一个专家组对邹县发电厂、外高桥第二发电厂、外高桥第三发电厂和玉环电厂,以及北京国电智深控制技术公司进行了一次调研。

由于时间仓促,水平有限,调查报告深度不足,错误在所难免,希望起到抛砖引玉作用,今后,中心还将进一步深入开展对1000MW超超临界机组控制技术的研究和交流工作。

一 1000MW级超(超)临界机组控制系统应用1.总的情况目前,外高桥第二发电厂2×900MW超临界机组工程、邹县发电厂2×1000MW超超临界机组工程,以及玉环发电厂4×1000MW超超临界机组工程中已有4台机组投入商业运行,运行情况正常,可以达到满负荷和接受中调AGC指令运行。

机组性能测试表明,已达到和超过合同规定的性能指标。

机组热工控制和保护系统均已投入工作,对机组安全经济运行发挥了重要作用。

从短短的调查中给我们留下的深刻印象是,这几个电厂从事工程建设和运行的广大管理人员和工程技术人员为我国首批1000MW级超(超)临界机组顺利投运付出了巨大的努力,积累了十分宝贵的经验,并且已经初步掌握了1000MW级超(超)临界机组控制系统的安装、调试和运行技术。

1000MW超超临界汽轮机控制系统(课题报告).

转速偏差的比例增益

X

转速设定 -

K4

转速控制器输出

实际转速 K

转速控制器原理

转速设定值和实际转速比较, 得到转速偏差。 转速偏差乘以一个比例增益后送到 PI 调节器的出口。 同时,又经过偏差比例 K4 送到 PI 调节器的入口,经 PI 运算后再相后得出转速控制器的输出指令,经 设定值形成模块后在送到阀位控制器, 通过电液转换器控制进汽阀的开度, 从而控制进入汽轮机的流量, 实行转速的闭环控制。 2.1.1.2 负荷控制 在汽轮机组并网后,机组控制即切换为负荷控制。 目标负荷一般通过协调控制系统给定,也可由运行人员通过操作员站给出。通过应力评估器 TSE 给 出的负荷增减变化率,将目标负荷转换为负荷设定值。负荷设定值和功率变送器测得的实际负荷比较, 得到负荷控制偏差。此偏差送到转速/负荷控制器的 PI 调节器,实现负荷的闭环控制。同时,引入有效 负荷设定值的前馈作用,可以消除电网引起的负荷波动,同时也可快速响应负荷设定值的变化。电网频 率对功率的影响直接作用在 PI 调节器入口,并且通过转速前馈增益作用于调节器的输出端,参与机组 的一次调频。 2.1.1.3 频率响应 运行人员可以通过操作员站对“频率响应”功能进行投入和切除。 频率影响只有在带有负荷控制器的负荷运行时才有效。 当从该模式切换到带有转速控制器负荷运行 或切换到带有初始压力控制器的运行,该影响会自动切除(如果先前投入) 。 如果电网频率太高,转速负控制偏差——降低机组的出力。 如果电网频率太低,转速正控制偏差——增加机组出力。 为在初始压力模式中,确保转速/负荷控制器和主蒸汽压力控制器断开,用初始压力模式的偏置值 调整有效负荷设定值。该值在限制压力模式中复置为零。 2.1.2 主蒸汽压力控制器 主蒸汽压力控制器实现两个不同的功能 在限压模式中,它用来防止主蒸汽压力实际值降到压力限制值水平之下。在初始压力控制模式中, 它控制主蒸汽压力。主蒸汽压力控制器有一个 PI 调节器。通过设定值形成模块的中央低选功能,它调 节汽轮机进汽流量直至另一控制器动作。 当主蒸汽压力控制器不动作时,控制器输出设置在中央低选功能加增加的主蒸汽压力控制偏差,以 将主蒸汽压力控制器从动作控制器中切除。

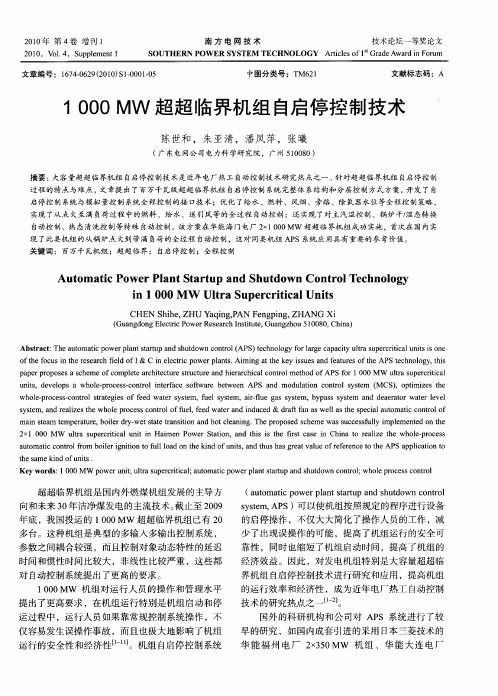

1000MW超超临界机组自启停控制技术

现 了此类机组的从锅炉点火到 带满负荷的全过程 自动控制 ,这对 同类机组 A S系统应 用具有重要的参考价值 。 P

关键 词 : 百万 千 瓦机 组 ;超 超 临界 ; 自启 停控 制 ;全 程 控 制

Au o a i we a tS a t p a d S t m tcPo rPl n t r u n hut wn Co r l c no o y do nt o h l g Te i 0 W t a Su r rtc l n 10 0 M Ulr pe c ii a Unis t

21 0 0年 第 4 增 刊 1 卷

2 1 , V 1 4 S p lme t1 00 o . , u p e n

南 方 电 网 技 术

技术论坛一等奖论文

S OUTHERN POW ER YS EM S T TECHNOLOGY Aril s f1 Gr d wa d i o u t e c o a eA r F r m n

摘要 : 大容 量超 超 临界 机 组 自启停 控 制 技 术 是 近 年 电 厂 热 工 自动 控 制 技 术 研 究 热 点之 一 。 对 超 超 临界 机 组 自启 停 控 制 针

过程的特 点与难点 , 文章提 出了百万千 瓦级超超临界机 组 自启停控制 系统 完整体 系结构和分层控制方式方案, 开发 了 自 启停控制 系统与模拟量控制 系统全程控制的接 口技术 ;优 化 了给水 、燃料 、风烟 、旁路 、除氧 器水位等全程控制策略 , 实现 了从 点火至满负荷过程 中的燃料 、给水、送引风等的全过程 自动控制 ;还 实现 了对主汽温控制、锅 炉干/ 湿态转换 自动控制 、热 态清洗控 制等特殊 自动控制。该方案在华 能海 门电厂 2 1 0 × 0Mw 超超 临界机组成功实施 ,首次在 国内实 0

超(超)临界机组热工自动控制技术

超(超)临界机组热工自动控制技术论文导读:传统意义上的和谐操纵系统是指锅炉燃烧率和汽机调门之间的和谐。

为了提精湛超临界机组在调门全开、无锅炉侧蓄热可利用的工况下的机组负荷响应能力。

其中发电厂的FCB(FASTCUTBACK)功能也越来越受重视。

本次培训围绕百万千瓦容量机组热工自动操纵的核心技术以及案例展开。

关键词:和谐操纵,超临界机组,FCB,热工1、1000MW机组带凝聚水节流的和谐操纵、FCB操纵技术1.1 1000MW机组带凝聚水节流的和谐操纵传统意义上的和谐操纵系统是指锅炉燃烧率和汽机调门之间的和谐,但关于上海外高桥三厂1000MW机组,为了保证机组最优的经济性,机组运行中汽机调门始终全开,主蒸汽压力不直截了当操纵,传统的机组和谐操纵无从谈起,机组变负荷时锅炉无蓄热可用,若不采纳其它手段,机组加减负荷的速率确实是锅炉燃烧率变化而引起机组负荷变化的速率,由于锅炉固有的热惯性,燃烧率变化引起机组负荷变化必定是缓慢的过程,将完全无法满足电网负荷快速变化的需求。

为了提精湛超临界机组在调门全开、无锅炉侧蓄热可利用的工况下的机组负荷响应能力,设计了一套全新的基于凝聚水调负荷的新型机组和谐操纵系统,该新型操纵系统有效利用了机组凝聚水/回热系统中的蓄能,并与锅炉侧燃烧率的操纵合理结合。

发表论文,超临界机组。

所谓凝聚水调负荷,是指在机组变负荷时,在凝汽器和除氧器承诺的水位变化范畴内,改变凝泵出口调门的开度,改变凝聚水流量,从而改变抽汽量,临时获得或开释一部分机组的负荷。

比如,机组加负荷时,关凝泵出口调门,减小凝聚水流量,从而能够减小低加的抽汽量,增加汽轮机中蒸汽做功的量,使机组负荷增加。

现在,除氧器水位下降,凝汽器水位上升。

机组减负荷的过程相反。

发表论文,超临界机组。

其本质是一种利用蓄能的技术,利用的是汽机回热/加热系统中蓄能的变化。

由于在加负荷过程中减少了机组的抽汽,而在减负荷过程中又增加了机组的抽汽,因此这种利用蓄能的技术对汽机回热系统的经济性整体上没有阻碍。

上汽超超临界1000MW机组DEH基本画面说明

DEH 基本画面说明1 、汽轮机控制器汽轮机控制器画面主要由启动装置控制回路(TAB)、转速负荷控制回路(SPD/LOAD CTRL)、压力控制回路(HP PRES CTRL)三部分构成,以上三个回路换算出的指令经过中央低选功能得出总流量指令,再通过高排温度控制器(HP EXH TEMP CTRL)、高压叶片级压力控制器(HP BLAD PRES CTRL)及阀位限制功能(POSN LIMIT)的限制,从而控制高中压调门及补汽阀的阀门开度。

启动升程限制器(TAB)作用于汽机启动阶段,其指令输出(0~100%)由 TAB 自动生成,在启动过程中无需运行人员操作。

TAB 每次到达某一限值时,其输出都会停止变化,等待执行特定任务操作,操作完成收到反馈信号后,输出才会继续变化。

在特殊工况下,TAB 可切到外部控制,人为输入指令值,来改变总流量指令。

TAB 指令主要用于分阶段完成机组启动过程中所需逐步完成的设备复位、设备检查等工作。

转速设定值(SPEED SETP)为汽机设置目标转速,由闭环控制器自动计算生成,在启动过程中无需运行人员操作,盘车转速为 50~60 转/分,程控设定暖机转速 360 转/分,当暖机结束后,由操作员手动释放额定转速,程控设定机组额定转速为 3009 转/分,略高于电网频率,用于防止并网瞬间逆功率。

当转速设定值手动设置不被闭锁时,也可人为输入目标转速值。

汽轮机实际转速(ST SPEED)以一定的速率升降至目标转速,该速率由 TSE 温度裕度(TSE INFL)限制,在汽机启动前需运行人员手动投入,如该功能发生故障,将会报 TSE 故障(TSE FAULT)。

在转速上升过程中,如果转速设定值与实际转速偏差过大(DEV TOO HIGH),将会闭锁设定值功能(STOP),待差值减小后自动解除闭锁设定值;在通过临界转速区时,如果加速度太小(ACCL<MIN),转速跟踪信号发生(TRACKED),目标转速将以 60r/min 将实际转速下降到临界转速区外,直至运行人员手动复位(RELS SETP-CTRL)。

(整理)1000MW超超临界机组控制系统配置方案探讨.

1000MW超超临界机组控制系统配置方案探讨摘要:随着我国电力市场超高参数火电机组的不断涌现,对热工自动化的设计提出了新的、更高的要求,机组控制系统的配置方案便是其中之一。

控制系统的配置方案是否合理、先进,关系到机组的安全可靠运行和电厂的自动化水平能否适应管理的需要。

本文通过华电国际邹县电厂四期工程2×1000MW机组的控制系统设计总结,对1000MW机组的控制系统配置方案进行了分析和探讨。

一、概况1.1 主机设备概况锅炉由东方锅炉(集团)股份有限公司(DBC)引进技术制造,锅炉的系统、性能设计由东方锅炉(集团)股份有限公司(DBC)/东方日立锅炉有限公司(BHDB)与日本巴布科克-日立公司(BHK)联合进行,性能保证由技术支持方(BHK)对业主负责。

锅炉出口主蒸汽参数为26.25MPa(a)/605℃,再热蒸汽进口/出口压力(B-MCR)5.1MPa/4.9MPa(a),进口/出口蒸汽温度(B-MCR)354.2℃/603℃。

汽轮机由东方汽轮机厂引进技术制造,汽轮机的系统、性能设计由东方汽轮机厂与其技术支持方(日立公司)联合进行,性能保证由东方汽轮机厂和其技术支持方(日立公司)共同对业主负责。

汽机入口主蒸汽参数为25.0MPa(a)/600/600℃。

发电机由东方发电机厂引进技术制造,冷却方式为水—氢—氢。

1.2 控制系统概况邹县四期工程采用炉、机、电及辅助车间集中控制方式。

除了输煤、脱硫控制室设置值班员以外,辅助车间最终以集控室操作为主,车间就地控制室仅作为过渡及调试维护使用。

单元机组全部实现LCD监控,运行人员在集中控制室内在就地巡检人员的配合下通过LCD操作员站实现机组启/停运行的控制、正常运行的监视和调整以及机组运行异常与事故工况的处理。

在集中控制室内,通过辅助车间控制网络的LCD操作员站对各辅助车间进行监控,现阶段对输煤系统仅做监视,不做控制,但逻辑及软件按控制功能设计。

在主要辅助车间的控制设备室内布置车间LCD操作员站,辅助车间以集中控制室为主要监控手段,车间就地监控仅在网络故障、设备调试等特殊情况下使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发电 技术 论

作 者 简 介 : 李毅杰 (1964一),高级工程师 ,华能集团热控专家 ,全 国电站监控及信息化标 准委员会委员 ,主要从事电厂基建工程技术 管理。

E—mail: aidvalyj@ 263.corn

APS自动起 动 功 能 包 括 冷 态 、温态 、热态 和 极 热

锅 炉冷态 冲洗 和 汽 轮机 真 空 断 点包 括 凝 结 水 处

function of APS. Key words:ultra—supercritcal;1 000 M W unit;APS;break point;sequence control;function group

1 APS设 计 方 案

华能海 门 电厂超超 临界 1 000 Mw 机 组控 制 系统 采用 美 国艾 默 生公 司制 造 的 Ovation OCR一400X 系 列 DCS。DCS除 了包括模 拟 量控 制 系统 (MCS)、协 调 控制 (UCC)、炉 膛 安 全监 控 系 统 (FSSS)、数 字 式 电液 控 制 系 统 (DEH )、给 水 泵 汽 轮 机 电 液 控 制 系 统 (MEH)、旁路控 制 系统 (BPC)、顺 序控 制 系 统 (SCS)、

炉时间 等区分 上述 4种 起 动 方式 。将 APS控 制 逻 辑 锅炉冷 态循环清 洗顺序 控制 系:第 1层 为 APS操 作管 理 逻辑

锅炉 点火及 升温 升 压 断点 包括 风 烟 、等 离子 准备

(机 组级顺 序控 制 ),其 完 成 APS投 入 选 择 和判 断 、起 和 除灰及 电除尘投 运 、FSSS锅 炉点火 准备 (吹扫 、泄漏

超 超 临 界 1 000 M W 机 组 自 起 停 控 制 系 统

李 毅 杰 ,孙 叶柱 ,杨 略 ,张 琦

华 能 海 门 电 厂 ,广 东 汕 头 515071

[摘

要] 以海 门电厂 1 000 MW 机组 为例 ,介 绍 了其 自起 停控 制 系统 (APS)的设 计 、系统 结构 及 功能 。APS可使 机组 按 照程序 自动起 停设 备 ,降低 了误 操 作 率 ,缩 短 了机 组起 动 时 问 , 提 高 了机 组运行 的 安全性 和 经济性 。在 APS设 计 中 ,合理 地设 置程 序 断点是 实现 APS

电气控 制系 统 (ECS)外 ,还 包 括 采 用 现场 总线 控 制 技 术 控制 的海水 脱 硫 和 机组 脱 硝 控 制 系 统 、凝结 水 精 处 理 控制 系统 。

APS的主要 目的是 实 现 机组 的 自动起 动或 停 止 , 要 达到这 一 目的必 须 实 现 风烟 全 程 自动控 制 、给水 全 程 控 制 、燃料 自动 增 减控 制 、燃 烧 器 负荷 全 程控 制 、主 蒸 汽压 力全 程控 制 、主 蒸 汽 温度 和再 热 蒸 汽 温度 的全 程 控 制 。

AUTOMATIC PLANT START——UP/SHUTDOW N SYSTEM (APS)

oF ULTRA —SUPERCRITICAL 1 000 M W UNTIS

LI Yi—jie,SUN Ye—zhu,YANG Ltie,ZHANG Qi

Huaneng Haimen Power Plant,Shantou 515071,Guangdong Province,PRC

功 能 的 关键 。 [关 键 词] 超 超 临界 ;1 000 MW 机 组 ;APS;断点 ;顺 序控 制 ;功能组 [中图分 类号] TP202

[文献标 识码] A [文 章 编 号 ] 1002—3364(2010)03—0101—03 [-DOl 编 号 ] 10.3969/j.issn.1002—3364.2010.03.101

Abstract:Taking 1 000 M W unit in Haimen Power Plant as an exam ple,the design,system structure,

and functions of automatic plant start—up/shutdown system (APS)have been presented.The APS can

动模 式 (或停止模 式 )的设 定 、断点 选 择 及该 断 点 允许 试验 、油循 环)、汽轮机 高 压 缸 预暖 、锅 炉点 火 (A 磨 煤

起 动 (或 停止)条 件判 断 ;第 2层 断点 顺 序控 制 程序 逻 机 运行 、等离子 点火 )和空 气 预热 器 吹灰 、旁 路 自动控

m ake the unit to autom atically start— up and shutdow n according to a program m e,reducing the m isop—

eration rate,shortening the start— up time of unit,enhancing safety and economic effieieny of unit in oDeration.In design of APS,reasonably to set break points in the program me is a key for realizing the

态 4种起 动方 式 。对 于汽 轮 机 ,机 组 自动起 动过 程 中 理 、除氧 器上水 、辅助蒸 汽 系统和汽 轮机及锅 炉疏 水排

由于汽 轮机 自动 冲转 时对 主蒸 汽参 数 的要 求 不 同 ,从 气 、给水 管道注 水 、炉水 循环泵 注水 、汽轮机 轴封 、除 氧

而汽轮 机冲转 前 锅 炉升 压 时 间不 同。对 于锅 炉 ,从停 器加热 、锅炉上 水 及锅 炉 开 式清 洗 、炉 水泵 动 态清 洗 、