ATL 锂离子聚合物软包电芯化成工艺

软包锂电制造完整工艺流程

2019/8/17

5

浆料配制后进行粘度测试

粘度计

1、浆料粘度

2019/8/17

6

⑵ 涂布

上面放120目 塞网

浆料过篩;作用:将杂质、大颗粒筛出

2019/8/17

7

涂布机

2019/8/17

8

①安装铜箔、铝箔(放卷轴)

作用:放铜箔、铝箔 及单面极片

2019/8/17

9

半自动上料机

半自动上料机.作用:使浆料均匀的放出,控制液面高度.

2019/8/17

10

涂布机操作台

2019/8/17

11

自动搅料机(作用:使浆料不易结块)

2019/8/17

刀槽

12

涂布刀

千分表(作用: 极片厚度参

考数据)

2019/8/17

作用:料槽, 高度需保持

不变;

13

调表器(作用:控制涂布极片厚度)

2019/8/17

14

极片收卷轴(作用:收单双面极片)

21

⑹冲切

2019/8/17

22

刀模

2019/8/17

23

⑺极片分档

2019/8/17

24

2019/8/17

电子称

档次栏

25

极耳断切机

2019/8/17

26

2019/8/17

27

隔膜分切机

2019/8/17

28

隔膜断切机

2019/8/17

隔膜除静电机

29

叠片

2019/8/17

30

叠片夹具

2019/8/17

31

正负极点焊(超声波金属焊接机)

软包锂离子电池制作工艺流程详解

软包锂离子电池制作工艺流程详解2018-04-27电动知家1、软包电芯所谓的软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。

相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。

金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别出了外壳材料不同,决定了其封装方式也不同。

软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。

软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

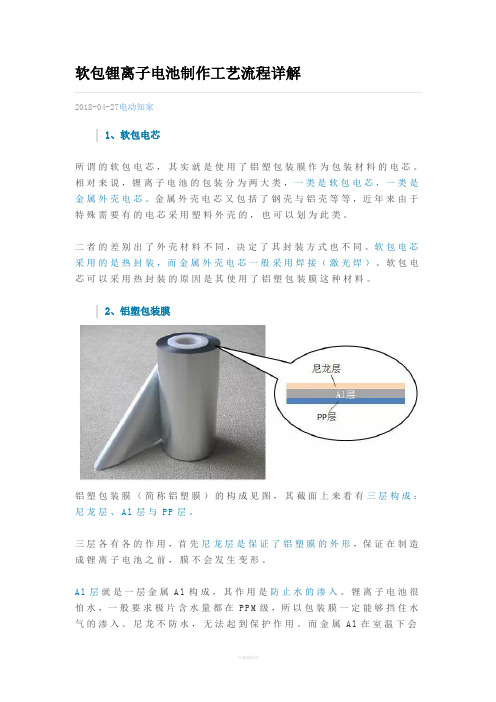

2、铝塑包装膜铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:尼龙层、A l层与P P层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

A l层就是一层金属A l构成,其作用是防止水的渗入。

锂离子电池很怕水,一般要求极片含水量都在P P M级,所以包装膜一定能够挡住水气的渗入。

尼龙不防水,无法起到保护作用。

而金属A l在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。

A l层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

P P是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。

所以电池的热封装主要靠的就是P P层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。

很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

3、铝塑膜成型工序软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。

成型工序也叫作冲坑(其实个人觉得应该是“铳坑”,但大家都这么写就随俗吧),顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑,具体的见下图铝塑膜冲好并裁剪成型后,一般称为P o c k e t袋,见下图所示。

[干货] 一文看懂软包锂离子电池制作工艺流程

![[干货] 一文看懂软包锂离子电池制作工艺流程](https://img.taocdn.com/s3/m/b29bf7fe69dc5022aaea00aa.png)

[干货]一文看懂软包锂离子电池制作工艺流程本文授权转载自知乎,xx导读:在知乎上有题主提出了关于锂离子电池不同封装方式对比的问题,作者黄药师根据其本人在软包电池的多年从业经验中做出了一篇关于软包锂离子电池封装方式的回答(原文及其他问答,可以点击“阅读原文”),也顺带给大家科普了一下软包锂离子电池的工艺流程。

大家有兴趣可以阅读了解一下。

1、软包电芯所谓的软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。

相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。

金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别出了外壳材料不同,决定了其封装方式也不同。

软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。

软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

2、铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:xx层、Al层与PP层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

Al层就是一层金属Al构成,其作用是防止水的渗入。

锂离子电池很怕水,一般要求极片含水量都在PPM级,所以包装膜一定能够挡住水气的渗入。

尼龙不防水,无法起到保护作用。

而金属Al在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。

Al层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

PP是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。

所以电池的热封装主要靠的就是PP层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。

很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

3、铝塑膜成型工序软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。

锂离子电池论坛_ATL电池的化成

锂电芯电池的化成

锂电芯的化成是电池的初使化,使电芯的活性物质激活,即是一个能量转换的过程。

锂电芯的化成是一个非常复杂的过程,同时也是影响电池性能很重要的一道工序,因为在Li+第一次充电时,Li+第一次插入到石墨中,会在电池内发生电化学反应, 在电池首次充电过程中不可避免地要在碳负极与电解液的相界面上、形成覆盖在碳电极表面的钝化薄层,人们称之为固体电解质相界面或称SEI膜(SOLID ELECTROLYTE INTERFACE)。

SEI膜的形成一方面消耗了电池中有限的锂离子,这就需要使用更多的含锂正极极料来补偿初次充电过程中的锂消耗; 另一方面也增加了电极/电解液界面的电阻造成一定的电压滞后。

SEI膜机制的基本内容:

⑴在一定的负极电位下,电极/电解液相界面的锂离子与电解液中的溶剂分子等发生不可逆反应;

⑵不可逆反应主要发生在电池首次充电过程中;

⑶电极表面完全被SEI膜覆盖后,不可逆反应即停止;

⑷一旦形成稳定的SEI膜,充放电过程可多次循环进行。

由此可见SEI膜形成的质量、稳定性、界面的优化是决定电池寿命不可忽视的重要因素。

化成的工艺条件:

⑴机器:目前,ATL使用的是杭州可靠仪器厂提供的锂电芯化成机器。

⑵化成温度:目前ATL采用45℃的高温化成。

⑶化成的流程

目前,我们采用的流程如下:

第一循环:0.1C恒流充到3.4V,然后0.5C充电至4.2V,再恒压到0.05C,0.5C放电至3.0V;

第二循环:0.5C恒流充到4.2V,恒压至0.05C,然后0.5C放电55min.。

锂离子软包电池制备工艺

锂离子软包电池制备工艺一、组装电芯1、放置收缩膜:将锂离子软包电池电芯安装在收缩膜工位,放置收缩膜,放置收缩膜时应当注意保持膜的横向和纵向走向一致;2、安装外封:在电芯的上面及横向安装外膜,外膜贴合航空插头,将航空插头接口提起,使外膜有足够的松紧度;3、绕线:将外膜绕入电芯下部,将电芯下部外膜绕入电芯中,绕线的时候要注意绕线密度,不能过大,也不能过小;4、外膜绑定:将外膜上海和下海的表面的挡水线固定,外膜两端绑定,把这个步骤做好;5、连接插头:将外膜的上海和下海两侧的插头相连接,把外膜和插头连接到一起;6、热焊接螺母:将外膜两端的螺母装在航空插头上,把螺母焊接在航空插头上,焊接的时候要注意热焊的温度,热焊时间不能过长,以免影响电芯的使用寿命;7、封装点胶:在电池外壳的上部和横向用点胶机完成封装,点胶的时候注意用量,不能过大,也不能过小;8、收缩膜:将收缩膜固定在电池外膜的表面,把它们热收缩,这样就完成了锂离子软包电池组装的工艺。

二、电池测试1. 尺寸测试:测试锂离子软包电池尺寸的标准,以确保电池的外形尺寸达到客户要求;2. 容量测试:将锂离子软包电池放入容量测试仪中,按照规定配置参数,测试电池的容量是否达到要求;3. 阻抗测试:将锂离子软包电池放入阻抗测试仪中,测试电池的内部阻抗是否符合规定;4. 动态测试:放入动态测试仪中,测试电池的偏离电压、放电及充电过程中的参数是否符合规定。

三、充电放电1、偏离电压:将锂离子软包电池放入充电器中,将充电器设置好偏离电压,把偏离电压调到合适的位置;2、充电:将锂离子软包电池放入充电器中,按照规定的参数进行充电;3、放电:将锂离子软包电池放入放电仪中,按照规定的参数进行放电;4、放电完成:把锂离子软包电池从放电仪中取出,把电池从充电器中取出,完成充电放电的流程。

软包锂离子电池生产工艺的流程设计

软包锂离子电池生产工艺的流程设计1.原料准备:购买锂离子电池所需的原材料,包括正极材料、负极材料、电解液等。

Material preparation: Purchase the raw materials needed for lithium-ion battery, including positive electrode materials, negative electrode materials, electrolyte, etc.2.材料加工:对原材料进行粉碎、混合、成型等加工处理,以便后续制造过程中使用。

Material processing: Process the raw materials with crushing, blending, molding, etc., for later manufacturing process.3.电极制备:将正负极材料铺在铜箔或铝箔上,形成电极片并进行成型处理。

Electrode preparation: Lay positive and negative electrode materials on copper foil or aluminum foil to form electrode sheets and then form them.4.电解液配制:制备锂离子电池所需的电解液,包括有机溶剂和锂盐等物质。

Electrolyte preparation: Prepare the electrolyte needed for lithium-ion battery, including organic solvents and lithium salts.5.装配工艺:将电极片和隔膜层以交叉排列的方式装配到电池壳体内。

Assembly process: Assemble the electrode sheets and separator in a crosswise manner into the battery shell.6.真空充注:将电解液注入到电池壳体内,并在真空状态下进行充注处理。

一种软包锂离子电池的化成方法、软包锂离子电池[发明专利]

![一种软包锂离子电池的化成方法、软包锂离子电池[发明专利]](https://img.taocdn.com/s3/m/4e6747dff111f18582d05ac3.png)

专利名称:一种软包锂离子电池的化成方法、软包锂离子电池专利类型:发明专利

发明人:张璞,陈启多,程君,宛程,张芹

申请号:CN201811336174.X

申请日:20181112

公开号:CN109346776A

公开日:

20190215

专利内容由知识产权出版社提供

摘要:本发明公开了一种软包锂离子电池的化成方法、软包锂离子电池,该软包锂离子电池的化成方法,包括以下步骤:1)将注液完成后的电池外表面上安装夹具,对电池用0.02~0.15C的恒定电流进行充电,充电时间为2~5h;2)将充电后的电池进行高温静置及抽气封口;3)将抽气封口后的电池继续进行充电,用0.3~0.5C的恒定电流充电1~3h,卸下夹具,将充电后的电池进行高温静置及抽气封口,即化成结束。

本发明的优点是由于在步骤2)对电池充电后进行高温静置及抽气封口,高温静置能使负极表面固体电解质膜重构,抽气封口能减少化成过程中电池内气体的积累,有效减少气体生成对固体电解质膜形成的影响,避免极片黑斑的形成。

申请人:上海力信能源科技有限责任公司

地址:201804 上海市嘉定区曹安公路4571号

国籍:CN

代理机构:南京苏高专利商标事务所(普通合伙)

代理人:柏尚春

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10)停止

4.电池初检

4.1电池在续充后先根椐电池的容量进行分容,分容标准参见各型号电池的分级标准;

4.2对于续充工序不良品(B级、C级品)经品质部确认后直接入库;

4.3每批电池抽取当批电池一万-20000pcs不等测试容量、内阻、尺寸(厚度、长度、宽度)分布图;

2.1静置:电池预充后要静置,静置时气囊朝上竖直放置,必须根据电池的型号按规定时间静置,之后取出来进行抽气及二次封装,封装好后进行切、折边,静置时间不超过48h;

2.21压芯,自动热冷压进行压芯处理,保持电池平整完整。

2.3抽气:根据电池的型号严格控制抽气时电解液的损失量;

2.4二次封装设备设置参数:(保证包装膜热封牢固,拉力检测合格,熔胶良好)

6.10续充上夹具方式按PE文件进行,试产电芯可按项目负责人要求进行。

6.11对预充、二次封装、续充、初检、复检各工序产生的无电压、内阻无穷大、短路以及外观严重缺陷的电芯做报废处理。

6.12电芯在注液后的静置以及预充后的静置时间:最短时间控制按各型号工艺文件,最长时间按此工艺文件规定,特殊情况下(如停电等)超过规定时间,作让步放行生产。

6.5整个作业过程,尤其是二次封装时,小心电池短路并注意生产安全;

6.7触拿电池应戴手指套或手套,以保护电池外观不良影响;

6.8对化成工序电芯静置的环境温度,其它工艺若与此有冲突之处,以此份工艺为准。

6.9二次封装后的电池用专用的有机玻璃板及燕尾夹将电池夹住后,进行续充,注意保证有机玻璃板的表面平滑无杂质,燕尾夹的松紧度大体一致。

6.1容量大于2000mAh的电池不适用此工艺,如工艺文件有具体化成要求的,按照其要求执行;

6.2电池正负极与化成夹具极性对应并保证接触良好,上线时要注意极性夹反,接触不良等现象;

6.3新编化成指令表,要经负责人确认后才可进行启动运行;

6.4化成检测过程中,时常巡查通道运行情况,发现报警先停止运行,消除异常后再接着化成。

1)热封温度按PE课设定;

2)热封压力按PE课设定;

3)热封时间按PE课设定;

2.5切边:根据电池型号和折边方式来控制切边的宽度,精度由切边机刀具来保证;

2.6折边:根据电池型号和折边方式进行折边;

2.7裁极耳,降过长的极耳进行裁切。

2. 8喷码:烫边后即可进行喷码;须在续充前喷码完毕,喷码工艺参见有关聚合物电池喷码工艺。

5.3 在进行复检时,除非特定需要,生产线不必再对容量进行测试;

5.4 电池存放超过45天,在出货前进行一次续充分容,从续充工步的第3步开始,分容标准按照下表进行,对分容后的电池进行复检并出货。

说明:C1、C2为该型号电池分级标准中A、B级对应的标称容量,常规叠片电池指A2级的标称容量。

6.注意事项

3.化成分容

3.1二次封装后的电池上夹板后按续充工步进行续充(续充的环境温度:20~40℃);

3.2续充工步设置:

1) 0.5C mA恒流充电至4.2V后,转4.2V恒压充电,截止电流是0.05C mA,限时120分钟;

2)静置10 min;

3) 0.5C mA恒流放电至2.75V,限时150分钟;

1.2预充工步设置:

1)0.1CmA恒流充电至60min 2)0.2c横流60min 3)o.5c恒流60

4)在化成柜上读取电压值,若电压值低于3.80V,需要分析原因并进行返工(按照1.2进行预充返工);

5)停止;(形成的S.抽气及二次封装

聚合物锂离子电池

化成工艺(适用于C≤2000mAh的电池)

文件版本:B/3

文件编号:WI/Q PTD T005

生效日期:201205

文件页数:1/2

制定

审核:

批准:

1.预充

1.1注液后的电池必须根据电池的型号,laohua控制(要求静置时气囊朝上竖直放置,温度40~48℃)到规定时间才可以进行预充,静置时间不超过40h;

电压

>3.80V

A级

3.0~3.79V

C级

<3.0V

D级

内阻

大于工艺要求

C级

∞

D级

尺寸

超厚

AB级

超长、超宽

AB级

极耳间距超标、极耳偏、极耳短

B级

外观

依<聚合物锂离子电池外观检测>标准

B级

等级

标称容量/mAh

实际容量C0/mAh

A

C1

C0≥101%C1

B

C2

101%C2≤C0<101%C1

注:对于电压、内阻、厚度、长度、宽度有两项或两项以上指标不合格的电芯,若其等级相等,降一个等级处理;否则按照指标中最低等级处理。

聚合物锂离子电池

化成工艺(适用于C≤2000mAh的电池)

文件版本:B/3

文件编号:WI/Q PTD T005

生效日期:2011205

文件页数:2/2

制定:

审核:

批准:

5.电池复检

5.1 初检电压的电池在室温条件下按存放时间存放后,对容量为A级的电池的开路电压、内阻、尺寸、外观进行全检,按不同型号《聚合物锂离子电池分级标准》或客户要求进行分级入库;电压、内阻、尺寸不合格电池的定级按照下表进行:

4)静置10 min;

5) 1.0C mA恒流充电至4.2V后,转4.2V恒压充电,截止电流是0.05C mA,限时120分钟;

6)静置10 min;

7) 1.0C mA恒流放电至2.75V,限时100分钟;

8)静置10 min;

9) 1.0C mA恒流充电至3.85V,限时45min;然后转3.85V恒压充电,