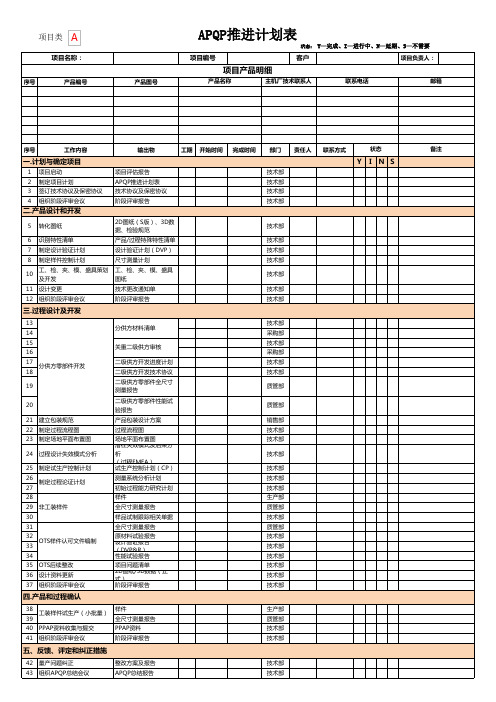

APQP项目进度计划表

供应商APQP时间进度表

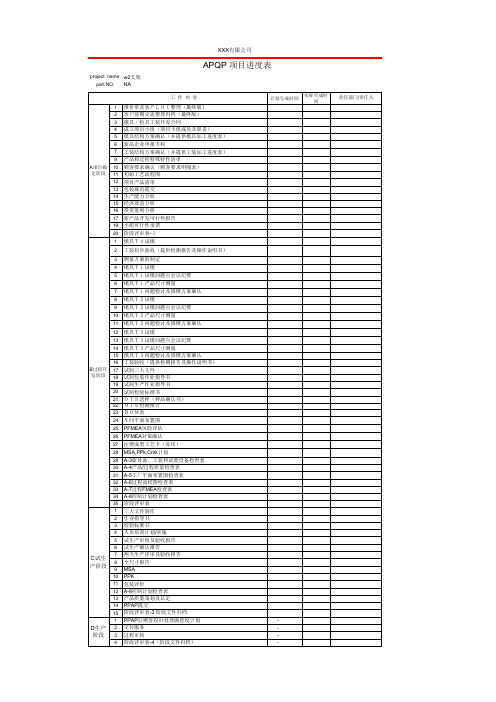

`项目名称Project 零件名称Part Name 供应商名称Supplier零件编号Part Number修订Revise审核Audit批准Approve修订日期Date Revised任务号Task No.是否适用Applicability负责人Responsible实际完成时间Done Date123456789101112131415161718192021222324252627第五阶段:早期生产遏制Phase 5 Early Production Containment早期生产遏制实施Early Prod. Containment ConductionGP12检查记录/问题改善报告/退出申请GP12 Record,Problem Resolving,Quit Application计划完成时间Due Date 开始时间Start Date 工装样件制造及提交OTS Manufacture & Submission 次级/转包供应商PPAP认可Sub-suppliers PPAP 次级供应商PPAP审核报告Sub-suppliers PPAP audit report & PSW PPAP内部审核Internal PPAP auditPPAP内审报告及改善计划Internal PPAP Audit & Improvement Report 初始过程能力评估Preliminary Capacity Evaluation 初始过程能力分析报告Ppk Report产品和过程特殊特性识别SC/CC Identification过程失效模式分析Process Failure Mode Analysis 生产工装设计和制造Facility Design & Manufacture 模具设计及制造Tooling Design & Manufacture 外观极限样品的建立和批准Appearance BS Approval现场PPAP审核PPAP Audit In Spot 供应商APQP时间进度表Supplier APQP Timing Chart输出文件Documents output制造地Manufacture Location 任务Task工期Time Limited量具检具规划Measurement & Gauge Planning 测量能力检查Measure Capacity Investigation开发时程规划APQP Timing Plan 材料评估Material Evaluation 过程流程规划Process Flow Layout PPAP文件提交PPAP Documents Submission 联系电话Phone供应商项目经理Supplier PM联系电话Phone 伟速达SQE VAST SQE 图面/工程及PPAP试验大纲Drawing/Engineering PPAP Test Plan 供应商APQP时间进度表Supplier APQP Timing Chart 分供方清单及材料清单Sub-supplier & Material List 过程流程图/车间平面布置图Process Flow Chart 特殊特性清单及其控制计划SC/CC Control Plan过程失效模式及效应分析PFMEA设备工装清单Facilities & Equipments List 量具检具及试验设备清单Gauges,Measurements Test Equipments List 模具图纸/模具清单/试模尺寸报告Tooling Drawing, List, Trail Run Report 第一阶段 计划和确定项目Phase 1 Plan & Define Program全尺寸检验报告/原材料材质证明Full Dimension Reports/Material Certificate 检具设计制造Gauges Design & Manufacture 第三阶段 工装样件Phase 3 OTS submission & Approval技术要求评审Technical Requirement AssessmentR@R审核报告及改善计划R@R Audit Report & Improvement ReportPPAP文件包PPAP documents 产品审核报告/改善计划及证据Production Audit Report,Improvement Report 包装仕样书Package StandardGP12控制计划/GP12检查指导书GP12 Control Plan, GP12 Working Instruction第二阶段 过程设计及开发Phase 2 Process Design & Development样件控制计划Pilot Control Plan样件控制计划Pilot Control Plan质量协议签署Quality Agreement Signed 质量协议Quality Agreement测量系统分析/试验设备校验证书MSA,Measurement Validation全尺寸检验报告/原材料材质证明Full Dimension Reports/Material Certificate按节拍生产Run at Rate早期生产遏制规划Early Prod. Containment Plan 模具修理和优化Tooling Modificate &OptimizationT1样件制造及提交T1 Samples Manufacture &Submission 样件性能认可Function Performance Approval 工程试验报告Engineering Test Report外观极限样件Appearance Boundary Samples包装式样策划Package Plan 第四阶段 生产件批准Phase 4 PPAP检具验收报告Gauge Acceptance reportocuments outputTiming Chart Material List hartPlanquipments ListReports/Materialrdlan, GP12 WorkingPlanentt ValidationReports/Materialst Reportndary Samplesce report。

APQP时间进度表

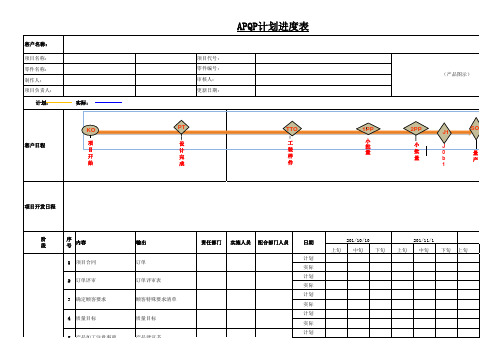

客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬计划实际计划实际计划实际计划实际计划日期(产品图示)配合部门人员实施人员责任部门输出订单订单评审表顾客特殊要求清单质量目标产品建议书内容项目合同订单评审确定顾客要求质量目标产品加工注意事项序号12345201/10/10201/11/120阶段划审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始产品建议书产品加工注意事项5策客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始初始过程流程图制定初始过程流程图划和项目确立9客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始图纸图纸1客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始样件制造计划编制样件制造计划5程设客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始生产设备清单生产设备要求9客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始过程设计和开发性生产报告过程设计和开发过程生产13程设计客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始实际产生费用表实际产生的费用17程设计客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始包装检测报告包装规范2客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始检验报告全尺寸结果6品和客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始样品试制流程报告样品试制流程10产客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始控制计划检查清单控制计划检查品和过程确认客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始CPK报告CPK16品和过程确认客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始产品审核报告产品审核19品和过程确认客户名称:项目名称:零件名称:制作人:项目负责人:计划:实际:客户日程项目开发日程上旬中旬下旬上旬中旬下旬上旬日期(产品图示)配合部门人员实施人员责任部门输出内容序号201/10/10201/11/120阶段审核人:更新日期:项目代号:零件编号:J1J 0b 1SOP量产1PP小批量PT设计完成TTO工装样件2PP小批量KO项目开始顾客满意度顾客满意度3客反馈。

APQP项目进度计划表范例(无产品设计)

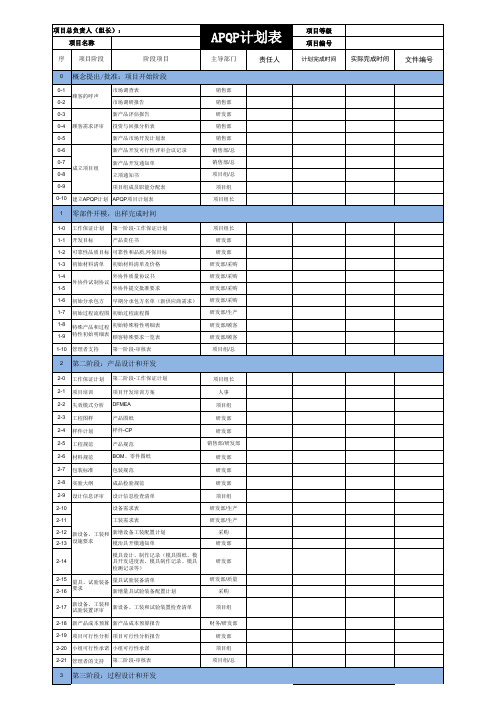

计划实际计划实际45678910111213141516171819202122232425262728123456789101112131415161718192021222324252627282930311234A 项目和方案确定阶段 1项目立项(顾客需求分析报告)11/2111/252初始特殊特性清单11/2511/303组成小组,小组职责分配1/191/204初始材料清单2/52/85初始过程流程图2/52/86资源需求计划2/52/106项目开发质量目标2/82/107项目开发时间进度计划2/82/108项目开发成本计划2/82/109阶段总结,管理者支持2/82/10B 过程的设计和开发阶段1技术资料转换2/82/122模具工装设计2/122/203过程流程图2/152/204场地平面布置图2/202/255包装运输方案2/202/256工装模具加工2/203/157工装模具验收、样件制造、检验、试验3/153/188首次交样3/153/189样件制造、检验、试验3/153/2010二次交样3/203/2511PFMEA 3/203/2512特性矩阵图3/203/2513试生产控制计划3/203/2514试生产计划3/203/2515测量系统分析计划3/223/2816过程能力研究计划3/223/2817作业指导书3/253/3018产品&过程质量体系评审3/253/3019小组可行性承诺与管理者支持3/283/30C 过程和产品的确认阶段1小批量试生产3/254/102测量系统分析4/54/123过程能力研究4/54/124产品检验、试验4/84/155包装运输评价4/104/156量产控制计划4/104/157PPAP资料的整理与提交4/104/158质量策划与总结4/104/15D 批量生产阶段1量产移交4/154/202交付与顾客反馈4/154/20编制编制第3周第4周 审核:作成:阶段负责人:刘经纬阶段负责人:阶段负责人:阶段负责人:项目小组成员:审核:作成:项目进度计划表备注NO 工 作 内 容产品名称: 产品编号:3月份4月份第2周第3周版本:S1第1周2月份开始时间结束时间责任人责任单位第4周第1周第2周。

APQP全套表单——新产品质量策划进度计划(APQP)

自检陈述

47

测量系统阐发评价

质保部

MSA

48

初始过程能力研究

工艺部

X—R控制图

49

出产件批准

质保部

PPAP

50

出产确认试验

质保部

试验陈述

51

设计确认

开发部,客户

设计确认记录表

52

包装评价

APQP小组

产物包装评价表

53

制定出产控制方案

开发、工艺

〔出产〕控制方案

TR-0701-19

控制方案查抄表

41

编制过程指导书

工艺部

作业指导书

42

制定测量系统阐发方案〔MSA〕

质保部

测量系统阐发方案

TR-0701-37

43

制定初始过程能力研究方案

工艺部

初始过程能力研究方案

TR-0701-38

44

制定包装尺度

工艺部

包装作业指导书

TR-0701-39

45

阶段总结及办理者撑持

APQP小组

阶段总结

TR-0701-15

新 产 品 质 量 策 划 进 度 计 划

〔A P Q P〕

标识:TR0701-07

制定部分: 开发部 制定日期: 年 月 日 第 页 共 页

产物名称

客户名称

产物图号

序

号

工 作 内 容 / 项 目

负责部分

预计开始

日 期

预计完成

日 期

实际完成

日 期

所需成立的资料

表单编号

1

第一阶段

方案和确定工程

新产物开发需求

95

建议事项及综合评价:

APQP进度跟踪表(2012.6.20)

暂未完事项——有相同项目参照N/A 无此项任务风险评估开发数量(套)制造计划完成时间制造实际完成时间工装确认时间工装确认结果工装确认结果资料风险状态G/Y/R 风险评估光胚件确认皮纹周期皮纹认可时间风险状态G/Y/R 设计方案计划完成时间A表认可时间制造计划完成时间检具测量完成时间B表认可时间风险状态G/Y/R 计划交样时间实际交样时间交样结果强检零件制造计划时间强检零件确认状态靠背骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5坐垫骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5滑轨浙江龙生汽车部件股份有限公司(桐庐)苏州忠明祥和精工有限102012.5.202012.5.22OK 尺寸检测报告Y 2012.4.202012.5.20R 2012.5.252012.5.25OK 2012.6.30调角器苏州忠明祥和精工有限公司102012.5.202012.5.22OK 尺寸检测报告Y 2012.4.202012.5.20R 2012.5.252012.5.25OK 2012.6.30塑料件重庆双英2海绵重庆恒通总成装配重庆双英靠背骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5坐垫骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5调角器苏州忠明祥和精工有限公司102012.5.202012.5.22OK 尺寸检测报告Y 2012.4.202012.5.20R 2012.5.252012.5.25OK 2012.6.30塑料件重庆双英2海绵重庆恒通总成装配重庆双英主座靠背骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5主座坐垫骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5副座靠背骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5副座坐垫骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.5翻转支架柳州双英2012.5.222012.5.20Y 塑料件重庆双英海绵重庆恒通总成装配重庆双英靠背骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.2皮纹件开发工装(模具、焊具、生产线)开发QSA评审检具制造零部件强检软工装零件交样关键零件名称附简图供应商APQ P启动会时间左前座组件右前座组件中排带副座座椅总成中排双人座椅总附简图总成件名称更新时间坐垫骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.2塑料件重庆双英海绵重庆恒通总成装配重庆双英靠背骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.2坐垫骨架柳州双英2012.5.222012.5.20Y 2012.4.102012.5.25R 2012.6.2塑料件重庆双英海绵重庆恒通总成装配重庆双英中排双人座椅总成第三排座椅总成S.10.25。

apqp项目进度计划表

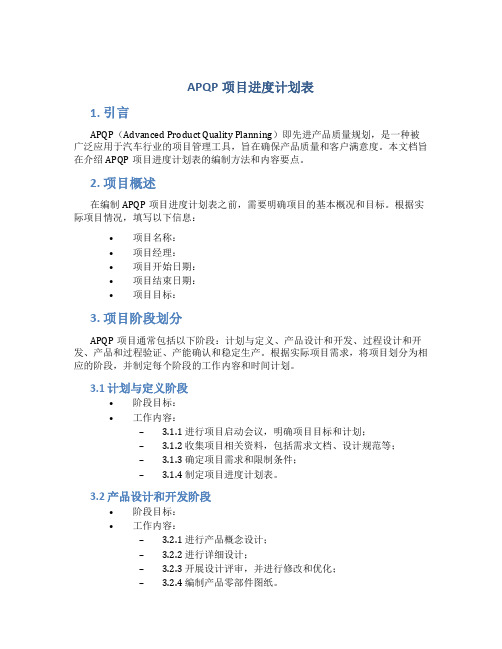

APQP项目进度计划表1. 引言APQP(Advanced Product Quality Planning)即先进产品质量规划,是一种被广泛应用于汽车行业的项目管理工具,旨在确保产品质量和客户满意度。

本文档旨在介绍APQP项目进度计划表的编制方法和内容要点。

2. 项目概述在编制APQP项目进度计划表之前,需要明确项目的基本概况和目标。

根据实际项目情况,填写以下信息:•项目名称:•项目经理:•项目开始日期:•项目结束日期:•项目目标:3. 项目阶段划分APQP项目通常包括以下阶段:计划与定义、产品设计和开发、过程设计和开发、产品和过程验证、产能确认和稳定生产。

根据实际项目需求,将项目划分为相应的阶段,并制定每个阶段的工作内容和时间计划。

3.1 计划与定义阶段•阶段目标:•工作内容:– 3.1.1 进行项目启动会议,明确项目目标和计划;– 3.1.2 收集项目相关资料,包括需求文档、设计规范等;– 3.1.3 确定项目需求和限制条件;– 3.1.4 制定项目进度计划表。

3.2 产品设计和开发阶段•阶段目标:•工作内容:– 3.2.1 进行产品概念设计;– 3.2.2 进行详细设计;– 3.2.3 开展设计评审,并进行修改和优化;– 3.2.4 编制产品零部件图纸。

3.3 过程设计和开发阶段•阶段目标:•工作内容:– 3.3.1 制定生产工艺流程;– 3.3.2 设计生产设备和工装夹具;– 3.3.3 开展工艺评审,并进行修改和优化;– 3.3.4 编制生产工艺文件。

3.4 产品和过程验证阶段•阶段目标:•工作内容:– 3.4.1 进行产品样品试制;– 3.4.2 进行样品验证测试和分析;– 3.4.3 对产品进行修改和优化;– 3.4.4 进行过程验证试制。

3.5 产能确认和稳定生产阶段•阶段目标:•工作内容:– 3.5.1 进行产能和周期时间研究;– 3.5.2 确定生产能力指标;– 3.5.3 优化生产工艺和流程;– 3.5.4 实施量产前检查,确保稳定生产。

APQP项目进度计划表

工装图纸评审, 工装图纸下发登记表 下发 、工装图纸存档 工装加工 工装检验 制定过程流程图 生产计划 检验报告 过程流程图

生产场地平面布 生产场地平面布置图 局规划 制定控制计划 制定作业指导书 质量控制与检验 文件的制定 样件检验 提交PPAP申请 制定包装规范 试生产 生产确认试验 PPAP批准 包装评价 批量生产 顾客满意 支付和服务 控制计划 作业指导书 产品检验规程 检验报告 PPAP申请表单 包装规范 生产计划 试验报告 PPAP批准通知单 包装评价表 生产计划 顾客满意度调查表 顾客服务反馈记录表

APQP

产品名称:

序 阶段 号 1 第一 阶段 项目 计划 和确 定 3 4 5 6 第二 阶段 产品 设计 和开 发 7 8 9 10 11 12 13 第三 阶段 14 过程 设计 和开 15 发 16 17 18 19 第四 阶段 20 产品 和过 程确 21 认 22 第五 23 阶段 反 馈, 24 评定 和纠 25 正 工作内容 输出文件 负责人

文件编号:

5/9 5/10 5/11 5/12 5/13 5/14 5/15 5/16 5/17 5/18 5/19 5/20 5/21 5/22 5/23 5/24 5/25 5/26 5/27 5/28 5/29 5/30 5/31 6/1

产品图纸评审

图纸

技术部

确定项目进度计 APQP开发进度计划表 APQP小组 划 确定初始物料清 单 制定产品保证计 划 图纸转换 工装设计 初始物料清单 产品保证计划 内部图纸 工装图纸 技术部 APQP小组 技术部 技术部 技术部 技术部 质量部 APQP小组 生产部 APQP小组 技术部 质量部 质量部 技术部 技术部 生产部 质量部 市场部 APQP小组 生产部 市场部 市场部

项目管理APQP计划一览表

编制MSA分析计划,在试生产或生产前完成MSA 报告 编制初始能力研究计划,在试生产或生产前完 成初始能力研究报告 结合试生产情况,对相关工装的使用情况进行 评价,确认其是否满足生产及检测要求 阶段总结,包括工作进度、任务分派等是否完 成

第四阶段 产品及过程确认

按照客户要求的进度计划安排试生产

2.4 样件控制计划

如需要,应编制样件制造计划和样件控制计划

对项目所需要的工装进行配置,根据项目进度 2.5 配置相关的工装及设备 计划编制相关的工装进度计划及任务书,包括

模具、检具、夹具、治具等

对项目所需要的工装进行配置,根据项目进度 2.5 配置相关的工装及设备 计划编制相关的工装进度计划及任务书,包括

模具、检具、夹具、治具等

2.6 二级供应商选定

按公司供应商评价流程,进行供应商评价,并 提出要求,对项目所需的外购件、外协件及原 材料厂家进行选定

2.7 供应商PPAP提交要求

根据项目进度计划及供应商的选定,对供应商 提出PPAP要求

2.7 样件控制计划及样件制造

编制样件制造计划和样件控制计划

2.8 对快速样件质量的确认 对样件及二级供应商提供的样件质量进行评价

4.2 试生产

按照试生产计划完成试生产,并完成生产过程 的有效评估

4.3 测量系统分析

按照MSA计划,完成MSA分析并出报告

4.4 初始过程能力研究

按照初始过程能力研究与评价

按照检验及实验要求,对试生产零件进行检验 及实验

4.6 包装评价

按顾客要求,结合包装规范,完成顾客对产品 包装的包装批准

不断的改进产品和管理质量,减少变差

说明:在对新产品APQP资料包进行汇总时,不包括第五阶段的资料,第五阶段的资料是在顾客认定可以批量生产之后,由各部 品和过程(PPAP)及公司编制了文件化的程序规定进行,所有资料的准备由各部门按职责的归口进行,在新项目资料汇总中不

APQP项目开发进度表

25 PFMEA风险评估

26 PFMEA对策确认

27 注塑成型工艺卡(冻结)

28 MSA,PPk,Cmk计划

29 A-3新设备、工装和试验设备检查表

30 A-4产品/过程质量检查表

31 A-5工厂平面布置图检查表

32 A-6过程流程图检查表

33 A-7过程FMEA检查表

34 A-8控制计划检查表

35 阶段评审表

1 三大文件制作

2 作业指导书

3 检验标准书

4 人员培训计划/实施

5 试生产审核及验收报告

6 试生产确认报告

C试生 产阶段

7 8

两天生产评审及验收报告 全尺寸报告

9 MSA

D生产 阶段

10 PPK 11 包装评价 12 A-8控制计划检查表 13 产品质量策划及认定 14 PPAP提交 15 阶段评审表-3 阶段文件归档 1 PPAP后顾客投诉处理满意度计划 2 交付服务 3 过程审核 4 阶段评审表-4(阶段文件归档)

计划完成时间

实际完成时 间

-

责任部门/责任人

2 工装初步验收(提供检测报告及操作说明书)

Байду номын сангаас

3 测量方案的制定

4 模具T1试模

5 模具T1试模问题点会议纪要

6 模具T1产品尺寸测量

7 模具T1问题检讨及修模方案确认

8 模具T2试模

9 模具T2试模问题点会议纪要

10 模具T2产品尺寸测量

11 模具T2问题检讨及修模方案确认

12 模具T3试模

13 模具T3试模问题点会议纪要

14 模具T3产品尺寸测量 15 模具T3问题检讨及修模方案确认 16 工装验收(提供检测报告及操作说明书) B过程开 17 试制三大文件 发阶段 18 试制包装作业指导书 19 试制生产作业指导书 20 试制检验标准书 21 OTS送样(样品确认书) 22 OTS检测报告 23 BOM表

16949 APQP项目计划及进度跟踪表

项目组

3-11 失效模式分析 PFMEA

项目组

3-12 试生产控制计划 试生产-CP

项目组

3-13 过程指导书

3-14

制订SOP作业指导书 制订SIP检验指导书

生产/研发部 质量

3-15 核对SOP/SIP

项目组-会议记录②根据CP,FMEA等 资料

项目组

3-16 测量分析计划 MSA计划

初始能力研计划 Ppk计划

2 第二阶段:产品设计和开发

项目组长 研发部 研发部

研发部/采购 研发部/采购 研发部/采购 研发部/采购 研发部/生产 研发部/顾客 研发部/顾客

项目组/总

2-0 工作保证计划 第二阶段-工作保证计划

项目组长

2-1 项目培训

项目开发培训方案

人事

2-2 失效模式分析 DFMEA

项目组

2-3 工程图样

1-3 初始材料清单 初始材料清单及价格

1-4

外协件质量协议书

外协件试制协议

1-5

外协件提交批准要求

1-6 初始分承包方 早期分承包方名单(新供应商需求)

1-7 初始过程流程图 初始过程流程图

1-8 特殊产品和过程 初始特殊特性明细表 1-9 特性初始明细表 顾客特殊要求一览表

1-10 管理者支持

第一阶段-审核表

4-5

PPAP-材料试验报告(进料检验报 试生产产品测试 告)

4-6

PPAP-性能试验报告(可靠性试验报 告)

4-7 测量系统评价

4-8

4-9 Ppk研究

4-10 试产总结

R&R KAPPA报告 Ppk, 过程能力验证报告 样件、试生产-状况确认表

4-11 生产件批准

APQP各阶段表单

是否N/A 衡量客户满意度拜访客户的会议记录1监督和督促项目项目QRQC/项目资源管理06.01.JL022 A 项目进度表106.01.JL012 A 项目问题清单106.01.JL014 A 项目信息展示板106.01.JL003 A 成本核算表106.01.JL027 A 项目PMC报告106.01.JL029 A PVC106.01.JL030 A PMC1更改管理06.02.JL001A 更改申请、验证通知单106.02.JL002 A 更改记录表1总结经验教训经验学习卡(LLC)1经验学习卡目录1准备项目结束06.01.JL026 A 项目关闭批准单1持续改进流程06.01.JL028 A 工位平衡分析1(见技术文件编号规定) PFMEA1(见技术文件编号规定) 控制计划140回应客户问题监督和推动质量改进计划06.01.JL017 A P1质量可靠性目标及改进计划1试用期和零件免检状态管理 07.01.JL032A供应商零件供货批次记录07.01.JL009A QCDS评价表07.01.JL033APQA供货评价表100转入生产1600相关文件• 项• FMEA 分析• 设• DV&PV阶段特定问题技术方案已验证产品,成本,交货的目标被满足?客户满意此项目?有什么P0项目的提议 ?在SPC 上测量的过程能力是什么?此项目的哪些经验教训适用于其它项目?PVC建议是否和系统设计系统同步? (是否合适)评审中委员会必须明确下列重要问题(不要求在此表单填写结果).各阶段的问题这个阶段需要跟踪的措施的数量以及关闭项目的数量?客户输出(提交给客户的文件,样品等)的延误天数?是否已经检查过生产能力的技术可能性?质量改进计划中当前所包含的的措施是否能确保公司达到质量目标? 如果,那么将要求哪些更多的措施(项目团队以外的是不是需要)?项目组自我评估以及行动建议(选用):项目评审意见(选用):PVC 意见PVC决策支持阶段结果总体评价采购活动清单职务内容完成项目组自我评估以及建议6050302080110过程90(选用):项目评审意见(选用):PVC 意见项目质量销售70项目风险已验证日期:备注/建议/待完成的行动:质量部长公司总经理:签名:。

APQP推进计划表

A

APQP推进计划表

状态:

Y—完成、I—进行中、N—延期、S—不需要 项目负责人:

项目名称:

序号 产品编号 产品图号

项目编号

客户

项目产品明细

产品名称 主机厂技术联系人 联系电话 邮箱

序号

工作内容

输出物

工期

态

备注

一.计划与确定项目

1 2 3 4 项目启动 制定项目计划 签订技术协议及保密协议 组织阶段评审会议 项目评估报告 APQP推进计划表 技术协议及保密协议 阶段评审报告 2D图纸(S版)、3D数 据、检验规范 产品/过程特殊特性清单 设计验证计划(DVP) 尺寸测量计划 工、检、夹、模、盛具 图纸 技术更改通知单 阶段评审报告 技术部 技术部 技术部 技术部

四.产品和过程确认

38 39 40 41 工装样件试生产(小批量) PPAP资料收集与提交 组织阶段评审会议 样件 全尺寸测量报告 PPAP资料 阶段评审报告 生产部 质管部 技术部 技术部

五、反馈、评定和纠正措施

42 43 量产问题纠正 组织APQP总结会议 整改方案及报告 APQP总结报告 技术部 技术部

Y

I N S

二.产品设计和开发

5 6 7 8 10 11 12 转化图纸 识别特性清单 制定设计验证计划 制定样件控制计划 工、检、夹、模、盛具策划 及开发 设计变更 组织阶段评审会议 技术部 技术部 技术部 技术部 技术部 技术部 技术部

三.过程设计及开发

13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 OTS后续整改 设计资料更新 组织阶段评审会议 OTS样件认可文件编制 非工装样件 建立包装规范 制定过程流程图 制定场地平面布置图 过程设计失效模式分析 制定试生产控制计划 制定过程论证计划 分供方零部件开发 分供方材料清单 关重二级供方审核 二级供方开发进度计划 二级供方开发技术协议 二级供方零部件全尺寸 测量报告 二级供方零部件性能试 验报告 产品包装设计方案 过程流程图 场地平面布置图 潜在失效模式及后果分 析 (过程FMEA) 试生产控制计划(CP) 测量系统分析计划 初始过程能力研究计划 样件 全尺寸测量报告 样品试制跟踪相关单据 全尺寸测量报告 原材料试验报告 设计验证报告 (DVP&R) 性能试验报告 项目问题清单 2D图纸/3D数据(正 式) 阶段评审报告 技术部 采购部 技术部 采购部 技术部 技术部 质管部 质管部 销售部 技术部 技术部 技术部 技术部 技术部 技术部 生产部 质管部 技术部 质管部 技术部 技术部 技术部 技术部 技术部 技术部

APQP开发计划进度表

计和开发总策划-APQP进度表

文件编号: 输出文件

备注

QR8.3-34小组可行性承诺

QR8.3-35产品设计和开发输出评审 QR8.3-36 APQP产品设计阶段评审报 告

QR8.3-37产品/过程质量体系评审 QR8.3-38过程设计和开发输入评审

计和开发总策划-APQP进度表

文件编号: 输出文件

QR8.3-16样件控制计划

QR8.3-17新设备工装和试验设备检查表 QR8.3-18新设备工装检测设备开发计划 进度表 QR8.3-19产品安全防护表

计和开发总策划-APQP进度表

文件编号: 输出文件

备注

QR8.3-20产品材料用量规格表(BOM) QR8.3-21工程规范审查意见 QR8.3-22产品防错一览表 QR8.3-23可制造性和装配性设计 QR8.3-24模具配置申请表 QR8.3-25模具设计任务书 QR8.3-26模具制造报价单 QR8.3-27模具供方评定表 QR8.3-28模具加工合同 QR8.3-29模具跟踪评审验收记录 QR8.3-30正样样品检验、小结报告 QR8.3-31设计和开发验证记录 QR8.3-32设计和开发确认记录 QR8.3-33设计和开发更改记录

32 设计和开发确认

1

/技术

33 设计和开发更改

1

/技术

项目名 称:

序号

内容

34 小组可行性承诺 35 产品设计和开发输出 36 产品设计阶段评审 第三阶段:过程设计和开发 37 产品/过程质量体系评审 38 过程设计和开发输入评审

设计和开发总策划-APQP进度表

料号:

产品+过程设计

工期

完成 日期

完成 日期

1-2月

APQP全套表单——新产品质量策划进度计划(APQP)

新产品质量策划进度计划(A P Q P)标识:TR0701-07制定部门:开发部制定日期:年月日第页共页新产品质量策划进度计划(A P Q P)制定部门:开发部制定日期:年月日第页共页27确定工程规范开发部/质保部设计信息检查表28确定材料规范开发部/质保部29确定新设备、工装和设施要求APQP小组设备、工装、量具和试验设备清单TR-0701-27新设备、工装和试验设备检查表TR-0701-28核准审查制表新产品质量策划进度计划(A P Q P)制定部门:开发部制定日期:年月日第页共页44制定包装规范工艺部包装作业指导书TR-0701-39 45阶段总结及管理者支持APQP小组阶段总结TR-0701-15核准审查制表新产品质量策划进度计划(A P Q P)制定部门:开发部制定日期:年月日第页共页产品名称客户名称产品图号产品建议书客户地址邮编电话传真联系人市场背景年(月)产量预估车型情况竞争对手-01 编号:新产品信息单标识:TR-0701-02编号:客户名称联系人/电产品名称型号销售部对产品的进一步描述:产品用途备注:拟制:审核:签收:可行性分析报告标识:TR0701-03 编号:客户结论:会签:批准日期开发可行性评估表标识:TR-0701-04 编号:1.开发情况,生产条件客户成本控制价位预估年(月)产产品名称量产品型号国内外市场预定开发日期:2.图面规格确认:3.产品设计能力评估:4.生产技术能力评估:5.制造能力评估:6.产品负荷能力评估:7.综合评估建议事项及综合评价:本公司对生产A11-1308020AB散热器风扇总成完全有能力开发、制造出合格的产品。

项目策划小组成员会签:设计/开发任务书标识:TR-0710-05 编号:产品名称:任务来源:新产品开发项目小组人员表标识:TR-0701-06 编号:设计评审报告标识:TR-0701-08 编号:新产品开发设计目标标识:TR-0701-09 编号:(初始)材料清单标识:TR-0701-1 编号:产品和过程特殊特性(初始)清单标识: TR-0701-12 编号:产品保证计划标识:TR-0701-14 编号:项目策划阶段总结标识:TR-0701-15 编号:潜在的失效模式及后果分析(设计FMEA)标识:TR-0701-16散热器系统FMEA编号:子系统页码:第页共页零部件:设计责任:编制:车型年/车辆类型:关键日期: FMEA日期:(编制)(修订)核心小组:设计失效模式及后果分析(DFMEA)框图标识:TR0701-17产品名称产品图号连接方法:螺母连接铆钉连接不连接(配合安装)焊接连接编制:核准:设计FMEA检查表顾客或厂内零件号第1页,共1页标识:TR –0701-18小组检查评审人员:制定人/日期:控制计划标识:TR-0701-20 第页,共。

APQP各阶段工作计划

制订日期 修订日期

阶段

序号 3.17 3.18

计划项目 限度样品建立 管理者支持&阶段总结

项目责任单位 主办 责任人 DQE PM/APQP

项目计划时间 起始时间 完成时间

项目实际时间 起始时间 完成时间

输出数据/样件 限度样品及样品卡建立 管理者支持&阶段总结报告 管制试产申请单、试生产作业计划、会议记 录 相应生产记录、检验记录 测量系统分析报告 制程能力分析(X-R管制图) 新产品试验进度表、各项检验和测试报告 人力工时表、生产线平衡分析表 PPAP样品、送样质量确认表 PSW、外观/尺寸/材料/性能试验报告、相应文 件 相应邮件等左证数据、客人反馈数据 客人承认数据PSW 产品包装评价表 试产报告、会议记录、良率等相应统计数据 量产过程Flow chart 量产PFMEA、PFMEA检查表 生产QCP、控制计划检查表 M-BOM 产品质量策划总结和确认 管理者支持&阶段总结报告 移转量产申请单、会议记录 相应记录 ECR、ECN、相应左证数据、重要邮件 控制图/CPK报告/提案改善活动记录 客户满意度调查报告 客户提出的任何需解决的问题 产品(机种)履历书 Lesson Learn

APQP各阶段工作计划表

产品名称 机种号 APQP小组 会签 阶段 第 一 阶 段 : 策 划 和 项 目 确 定 序号 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 1.10 1.11 1.12 1.13 1.14 第 二 阶 段 : 产 品 设 计 和 开 发 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 2.10 2.11 2.12 2.13 2.14 2.15 2.16 第 三 阶 段 : 过 程 设 计 和 开 发 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 3.9 3.10 3.11 3.12 3.13 3.14 3.15 3.16 PM: SL: RD: MPC: 计划项目 市场调查研究:包括来自内部和 外部顾客抱怨、建议、数据和信 息。 组建项目小组,定义职责 编制APQP各阶段工作计划 可行性评估 客户GP要求评估 新项目开发申请 APQP启动会议 客户提供设计及特殊要求识别 设计目标、可靠性与质量目标制 订 初始材料清单制订 初始过程流程图制订 产品及过程特殊特性识别/制订 产品保证计划制订 阶段总结&管理者支持 DFMEA编制/评审 可制造性与装配设计(DFM) 新产品设计 设计验证 设计评审 样件控制计划制订/评审 客户图面、规范转化 工程规范确认 材料规范确认(新材料标准提 出) 图纸和规格变更 新设备/工治具/设施识别及评审 新设备/工治具/设施开发及验收 量具/试验设备需求识别及开发验 收 零件采购进度监控 小组可行性承诺制订 阶段总结&管理者支持 工程BOM制订 包装设计 产品/过程质量体系评审 试产Flow chart制订 车间平面布置图制订及点检 特性矩阵建立 PFMEA制作/评审 试生产QCP制订/评审 作业指导书制订 MSA计划/初始过程能力研究计划 制订 试产产品试验计划制订 OTS样品制作 OTS样品量测 OTS样品送样(重要时间节点) 样品客户承认 标准样品建立 MFG: 项目责任单位 主办 责任人 SL PM PM/APQP PM/APQP PM/APQP SL PM/APQP RD RD/APQP RD RD RD RD PM/APQP RD/APQP RD RD DQE PM/APQP DQE/APQP RD/DQE RD RD RD RD RD/设备 DQE 采购 PM/APQP PM/APQP RD RD/PE DQE RD PE RD RD/APQP DQE/APQP PE DQE DQE RD DQE/RD PM PM/SL DQE 客户名称 车种/车型 交样日期 交样数量 DQE: PE: 项目计划时间 起始时间 完成时间 项目实际时间 起始时间 完成时间 输出数据/样件 *市场调查表及市场调研报告; APQP小组成员及职责表 APQP各阶段工作实施计划表 新产品制造可行性报告 开发阶段原物料环境物质确认表 新项目开发申请书 APQP会议记录 客户图面、测试规范、包装规范、GP要求等 设计目标、可靠性及质量目标 初始材料清单 初始过程流程图Flow chart 特殊特性清单 产品保证计划 管理者支持&阶段总结报告 *DFMEA、DFMEA检查表 *DFM *工程图纸、*工程规范 *设计验证计划和报告DVR&R 评审会议记录 样件控制计划、样件控制计划检查表 工程图纸、工程规范、测试规范 工程规范确认表 材料规范确认表 DFM更新/CCN 新设备/模治具/设施需求清单、清单检查表 新设备/工装/量具和试验设备开发计划进度 量具/试验设备要求清单、开发计划进度表 零件采购进度表 小组可行性承诺 管理者支持&阶段总结报告 E-BOM 包装规格标准、包装验证数据 产品制程质量检查表 试产过程Flow chart 车间平面布置图、车间平面布置图检查表 特性矩阵 PFMEA、制程FMEA检查表 试产QCP、控制计划检查表 各工序作业指导书SOP、包装作业指导书 新机种MSA计划表、初始过程能力研究计划 产品试验进度表 打样申请单、量测申请单、OTS样品 MR报告、各类环测报告、送样品质确认表 样品追踪表 产品承认/限定承认通知单 标准样品及样品卡建立 备注 客户预计 量产日 预计 量产日 质量 目标 客户抱怨件数 交货不良率 件 PPM 版 次

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

APQP 资料项目:LF6430后视镜(SUV)

规格型号:LF6430-S8202100/2200

日期:2013.09.05-2013.10.25

APQP项目进度计划表

市场调研报告

项目:LF6430电动外后视镜

2012年,力帆汽车有限公司汽车用电动外后视镜的产量将提高20%,对汽车用电动外后视镜的需求量将大大提高,要保证公司产品的质量,以能更好地满足顾客需求:

目前,汽车用电动外后视镜有着很好的市场前景;

计划和确定项目:

1.外观要求:塑料件表面光泽颜色均衡,无刮伤、流痕、溢料、缺料、裂纹。

镜面无杂质,接缝与镜座一致,表面无浑浊、破裂、膨胀、波纹、光斑、翘曲、擦伤;

2.装配可靠性:各部件安装到位、位置正确、牢固可靠,无缺件;

3.方向调节:方向正确、一致。

中心距:61.7±0.5;

4.性能:符合GB/T15084-2006机动车辆后视镜的性能和安装要求,其它尺寸按图纸要求进行加工;

各零部件材质符合国标、行标以及企标及顾客的要求;

5.LF6430后视镜成本:170元;

6.安全性:非安全性;

7.工作范围:汽车用电动外后视镜的加工;

8.时间进度:2013.09.05-2013.10.25完成APQP资料,按顾客要求提交PPAP 资料;

9.人员:综合管理人员10人,技术管理人员10人,质量管理人员5人,车间内部40人;

10.风险:此类似产品已生成4年,工艺已成熟。

保修记录和质量信息

自2012年为汽车用提供电动外后视镜以来,产品质量一直很稳定。

小组经验

根据我公司为力帆汽车有限公司汽车用电动外后视镜供货的生产经验,目前我公司的设备、工艺、技术完全能达到广大顾客的要求。

各种生产工艺与我公司的工序能力相符合,不需添置新的设备、检测装置。

经营计划/营销策略

营销策略:

1.该产品定为一级客户产品,应优先供应;

2.严格保证产品质量,杜绝不合格品出厂,避免影响客户生产,以维护我公司形象;

3.积极掌握客户的情况,以适应客户需求的变化;

4.本产品为汽车用电动外后视镜提供的拉索总成,为适应需要,提高生产能力和保证产品质量,力争在技术上提高,在设备上改进。

经营计划:

具体按业务计划执行。

LF6430电动外后视镜产品/过程基准数据

产品过程设想

经过APQP小组的策划,认为公司生产汽车用电动外后视镜已达4年,各项工艺、设备、检测设备均以成熟,所以采用目前加工的工艺、设备能够达到顾客的要求,不需添置新的设备、检测装置。

产品可靠性研究

本产品是安装在汽车上的电动外后视镜产品,属国家法律法规要求认证的产品。

在汽车寿命期内,产品无故障。

顾客输入

顾客提供图纸、技术协议、合同。

设计目标

完全达到顾客提供的图纸要求及合同要求。

可靠性和质量目标

可靠性:在20万公里内,产品无故障。

质量目标:1.最终质量检验合格率不低于99.1%;

2.质量成本为120元。

材料清单

产品图号:S8202100/2200 产品名称:电动外后视镜

特殊特性一览表

产品名称:电动外后视镜产品图号:LF6430-S8202100/2200

力帆6430电动外后视镜产品保证计划

1.产品要求:汽车用电动外后视镜满足顾客要求:图纸、技术协议、合同。

2.进度要求:顾客未要求,按APQP进度计划执行。

3.产品构成分解:五金件、标准件、外协加工件、转向器、镜片。

4.风险评估:本产品为安全件及法律法规件。

5.质量保证组织及职责、权限:按公司组织机构执行,由技术科负责组织实施,并按各部门的职责和权限执行。

6.产品标准:

产品名称:LF6430-S8202100/2200电动外后视镜

产品图样:符合顾客提供的图纸要求及国家法律法规要求。

性能要求:

1.外观要求:塑料件表面光泽颜色均衡,无刮伤、流痕、溢料、缺料、裂纹。

镜面无杂质,接缝与镜座一致,表面无浑浊、破裂、膨胀、波纹、光斑、翘曲、擦伤。

2.装配可靠性:各部件安装到位、位置正确、牢固可靠,无缺件。

3.方向调节:方向正确、一致。

中心距:61.7±0.5。

4.性能:符合GB15084-2006机动车辆后视镜的性能和安装要求。

其它尺寸按图纸要求进行加工。

各零部件材质符合国标、行标及企标及顾客的要求。

5.各零部件材质符合国标、行标及企标及顾客的要求。

6.可靠性要求:在20万公里内,产品无故障。

7.检验规范:采购物资检验、过程检验、成品检验、全尺寸检验。

项目定义(需求确定)评审报告

过程方法审核记录

过程方法审核记录

过程方法审核记录

过程方法审核记录

过程方法审核记录

过程方法审核记录

过程方法审核记录。