广义简约梯度算法在机械优化设计的应用

《机械优化设计》复习题-答案

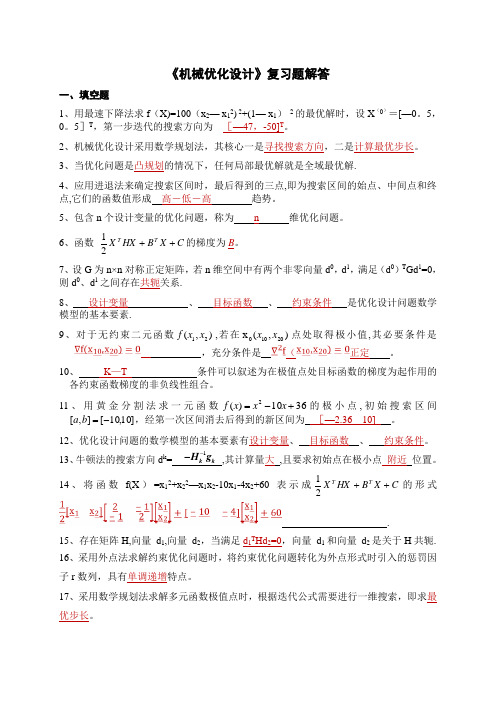

《机械优化设计》复习题解答一、填空题1、用最速下降法求f (X)=100(x 2— x 12) 2+(1— x 1) 2的最优解时,设X (0)=[—0。

5,0。

5]T ,第一步迭代的搜索方向为 [—47,-50]T 。

2、机械优化设计采用数学规划法,其核心一是寻找搜索方向,二是计算最优步长。

3、当优化问题是凸规划的情况下,任何局部最优解就是全域最优解.4、应用进退法来确定搜索区间时,最后得到的三点,即为搜索区间的始点、中间点和终点,它们的函数值形成 高-低-高 趋势。

5、包含n 个设计变量的优化问题,称为 n 维优化问题。

6、函数C X B HX X T T++21的梯度为B 。

7、设G 为n×n 对称正定矩阵,若n 维空间中有两个非零向量d 0,d 1,满足(d 0)TGd 1=0,则d 0、d 1之间存在共轭关系.8、 设计变量 、 目标函数 、 约束条件 是优化设计问题数学模型的基本要素.9、对于无约束二元函数),(21x x f ,若在),(x 20100x x 点处取得极小值,其必要条件是,充分条件是(正定 。

10、 K —T 条件可以叙述为在极值点处目标函数的梯度为起作用的各约束函数梯度的非负线性组合。

11、用黄金分割法求一元函数3610)(2+-=x x x f 的极小点,初始搜索区间]10,10[],[-=b a ,经第一次区间消去后得到的新区间为 [—2.36 10] 。

12、优化设计问题的数学模型的基本要素有设计变量、 目标函数 、 约束条件。

13、牛顿法的搜索方向d k = ,其计算量大 ,且要求初始点在极小点 附近 位置。

14、将函数f(X )=x 12+x 22—x 1x 2-10x 1-4x 2+60表示成C X B HX X T T++21的形式 .15、存在矩阵H,向量 d 1,向量 d 2,当满足d 1T Hd 2=0,向量 d 1和向量 d 2是关于H 共轭. 16、采用外点法求解约束优化问题时,将约束优化问题转化为外点形式时引入的惩罚因子r 数列,具有单调递增特点。

机械优化设计试卷期末考试及答案

第一、填空题1.组成优化设计数学模型的三要素是 设计变量 、 目标函数 、 约束条件 。

2.函数()22121212,45f x x x x x x =+-+在024X ⎡⎤=⎢⎥⎣⎦点处的梯度为120-⎡⎤⎢⎥⎣⎦,海赛矩阵 为2442-⎡⎤⎢⎥-⎣⎦3.目标函数是一项设计所追求的指标的数学反映,因此对它最基本的要求是能用 来评价设计的优劣,,同时必须是设计变量的可计算函数 。

4.建立优化设计数学模型的基本原则是确切反映 工程实际问题,的基础上力求简洁 。

5.约束条件的尺度变换常称 规格化,这是为改善数学模型性态常用的一种方法。

6.随机方向法所用的步长一般按 加速步长 法来确定,此法是指依次迭代的步 长按一定的比例 递增的方法。

7.最速下降法以 负梯度 方向作为搜索方向,因此最速下降法又称为 梯度法,其收敛速度较 慢 。

8.二元函数在某点处取得极值的充分条件是()00f X ∇=必要条件是该点处的海赛矩阵正定 9.拉格朗日乘子法的基本思想是通过增加变量将等式约束 优化问题变成 无 约束优化问题,这种方法又被称为 升维 法。

10改变复合形形状的搜索方法主要有反射,扩张,收缩,压缩11坐标轮换法的基本思想是把多变量 的优化问题转化为 单变量 的优化问题12.在选择约束条件时应特别注意避免出现 相互矛盾的约束, ,另外应当尽量减少不必要的约束 。

13.目标函数是n 维变量的函数,它的函数图像只能在n+1, 空间中描述出来,为了在n 维空间中反映目标函数的变化情况,常采用 目标函数等值面 的方法。

14.数学规划法的迭代公式是 1k k k k X X d α+=+ ,其核心是 建立搜索方向, 和 计算最佳步长15协调曲线法是用来解决 设计目标互相矛盾 的多目标优化设计问题的。

16.机械优化设计的一般过程中, 建立优化设计数学模型 是首要和关键的一步,它是取得正确结果的前提。

二、名词解释 1.凸规划对于约束优化问题()min f X..s t ()0j g X ≤ (1,2,3,,)j m =⋅⋅⋅若()f X 、()j g X (1,2,3,,)j m =⋅⋅⋅都为凸函数,则称此问题为凸规划。

机械优化设计课程设计

目录摘要 (3)关键词 (3)一、概述 (3)二、优化方法介绍 (3)(一)、一维搜索方法 (3)(二)无约束优化方法 (5)1)共轭方向的生成 (6)2)基本算法 (6)3)改进算法的基本步骤如下 (7)三、优化设计实例 (10)1)模型 (10)2)变量 (10)3)优化设计源程序 (10)4)分析结果 (20)四、课程总结 (20)《机械优化设计》课程设计论文摘要:随着社会经济的迅速发展,机械优化设计作为一门为工程设计提供手段的学科,在这样的时代背景下应运而生。

针对具体的课题,通过一些设计变量而建立起目标函数的过程,称为数学建模;应用优化方法为工程设计寻找出最优解是现代优化设计所研究的主要课题与方向。

关键词:机械优化设计;设计变量;目标函数;数学模型;优化方法一、概述优化设计是20世纪60年代初发展起来的一门新学科,它是将最优化原理与计算技术应用于设计领域,为工程设计提供一种重要的科学设计方法的手段。

利用这种新的设计方法,人们就可以从众多的设计方案中寻找出最佳设计方案,从而大大提高设计效率和设计质量。

因此优化设计是现代设计理论和方法的一个重要领域,它已广泛应用于各个工业部门,成为现代工程设计的一个重要手段!二、优化方法介绍(一)、一维搜索方法一维搜索方法可分为两类,一类称为试探法,这类方法是按某种给定的规律来确定区间内插入点的位置,此点位置的确定仅仅按照区间缩短如何加快,而不顾及函数值的分布关系,例如黄金分割法,裴波那契法等。

另一类一维搜索法称作插值法或函数逼近法。

这类方法是根据某些点处的某些信息,如函数值,一阶导数,二阶导数等,构造一个插值函数来逼近原来的函数,用插值函数的极小点作为区间的插入点,这类方法主要有二次插值法,三次插值法等。

在此重点讨论黄金分割法。

黄金分割法适用于[a, b]区间上的任何单谷函数求极小值问题,对函数除要求“单谷”外不作其他要求,甚至可以不连续。

因此,这种方法的适应面相当广。

机械结构优化设计

机械结构优化设计——周江琛 2013301390008摘要:机械优化设计是一门综合性的学科,非常有发展潜力的研究方向,是解决复杂设计问题的一种有效工具。

本文重点介绍机械优化设计方法的同时,对其原理、优缺点及适用范围进行了总结,并分析了优化方法的最新研究进展。

关键词:优化方法约束特点函数优化设计是一门新兴学科,它建立在数学规划理论和计算机程序设计基础上,通过计算机的数值计算,能从众多的设计方案中寻到尽可能完善的或最适宜的设计方案,使期望的经济指标达到最优,它可以成功地解决解析等其它方法难以解决的复杂问题,优化设计为工程设计提供了一种重要的科学设计方法,因而采用这种设计方法能大大提高设计效率和设计质量。

优化设计主要包括两个方面:一是如何将设计问题转化为确切反映问题实质并适合于优化计算的数学模型,建立数学模型包括:选取适当的设计变量,建立优化问题的目标函数和约束条件。

目标函数是设计问题所要求的最优指标与设计变量之间的函数关系式,约束条件反映的是设计变量取得范围和相互之间的关系;二是如何求得该数学模型的最优解:可归结为在给定的条件下求目标函数的极值或最优值的问题。

机械优化设计就是在给定的载荷或环境条件下,在机械产品的形态、几何尺寸关系或其它因素的限制范围内,以机械系统的功能、强度和经济性等为优化对象,选取设计变量,建立目标函数和约束条件,并使目标函数获得最优值一种现代设计方法,目前机械优化设计已广泛应用于航天、航空和国防等各部门。

优化设计是20世纪60年代初发展起来的,它是将最优化原理和计算机技术应用于设计领域,为工程设计提供一种重要的科学设计方法。

利用这种新方法,就可以寻找出最佳设计方案,从而大大提高设计效率和质量。

因此优化设计是现代设计理论和方法的一个重要领域,它已广泛应用于各个工业部门。

优化方法的发展经历了数值法、数值分析法和非数值分析法三个阶段。

20世纪50年代发展起来的数学规划理论形成了应用数学的一个分支,为优化设计奠定了理论基础。

《机械优化设计》课程实践报告

《机械优化设计》课程实践报告(课程实践报告封⾯模版)合肥⼯业⼤学《机械优化设计》课程实践研究报告班级:机设10 -04学号: 20100495姓名:李健授课⽼师:王卫荣⽇期: 2012年⽉⽇⽬录⼀主要内容1、⼀维搜索程序作业A.λ = 0.618的证明 (1)B.编写⽤0.618法求函数极⼩值的程序 (2)2、单位矩阵程序作业 (4)3、其他⼯程优化问题 (9)4连杆机构问题 (12)⼆实践⼼得体会 (15)⼀: 主要内容1. ⼀维搜索程序作业:A.λ = 0.618的证明 (y2 > y1)证明:0.618法要求插⼊点α1、α 2 的位置相对于区间 [a,b] 两端点具有对称性,即已知a1=a2 , 要求α11=α22由于α1=b-λ(b-a)α2=a+λ(b-a)若使α11=α22则有:b1-λ(b1-a1)=a2+λ(b2-a2)= a1+λ2(b1-a1)因此: b1- a1=(λ2+λ)( b1- a1)( b1- a1)(λ2+λ-1)=0因为: b1= a1所以: λ2+λ-1=0则有: 取⽅程正数解得若保留下来的区间为 [α1,b] ,根据插⼊点的对称性,也能推得同样的λ的值。

其0.618法的程序框图如下:B.编写⽤0.618法求函数极⼩值的程序例:(1)a=0 ,b=2π,f(x)=cox(x)(2)a=0 ,b=10, f(x)=(x-2)2+3(1)#include#includevoid main(void){int i;float a1,a2,aa,y1,y2,ymin,e;float a=0,b=2*3.14159,n=0.618;a1=b-n*(b-a);a2=a+n*(b-a);print(“输⼊精度:”);scanf(“%f”,&e);for(i=0;i=10000;i=i++){y1=cos(a1);y2=cos(a2);if(y1{a=a1;a1=a2;a2=a+n*(b-a);}If(y1b=a2;a2=a1;a1=b-n*(b-a);}if(fabs(b-a)/b{aa=(a+b)/2;ymin=cos(aa);printf(“x=%7.4f\tf(x)=%7.4f\n”),aa,ymin); break;}}}运⾏结果:(2)#include#includevoid main(void){int i;float a1,a2,aa,y1,y2,ymin,e; float a=0,b=10,n=0.618;a1=b-n*(b-a);a2=a+n*(b-a);print(“输⼊精度:”);scanf(“%f”,&e);for(i=0;i=10000;i=i++){y1=(a1-2)*(a1-2)+3; y2=(a2-2)*(a2-2)+3; if(y1>=y2){a=a1;a1=a2;a2=a+n*(b-a);}If(y1b=a2;a2=a1;a1=b-n*(b-a);}if(fabs(b-a)/b{aa=(a+b)/2;ymin=(aa-2)*(aa-2)+3;printf(“x=%6.3f\tf(x)=%6.3f\n”),aa,ymin); break;}}}运⾏结果:2.单位矩阵程序作业编写⽣成单位矩阵的程序程序⽂本#includevoid main(void){int a[100][100];int N,i,j;printf("请输⼊所要输出矩阵的阶数(最多100阶):"); scanf("%d",&N);printf("输出的矩阵阶数为%d\n",N);printf(" N "); /*****制作表头*****/ for(i=0;iprintf("%3d",i+1);printf("\n");for(i=0;iprintf("---"); /*****分割线*****/ printf("\n");for(i=0;i<100;i++) /*****数组赋值*****/ for(j=0;j<100;j++) {if(i==j)a[i][j]=1;elsea[i][j]=0;}for(i=0;iprintf("%2d:",i+1); /*****纵列序号*****/for(j=0;j{printf("%3d",a[i][j]);}printf("\n");}}结果显⽰从键盘输⼊9,显⽰9阶单位矩阵,结果如下3. 其他⼯程优化问题有⼀箱形盖板,已知长度L=600mm ,宽度b=60mm ,厚度t s =0.5mm 承受最⼤单位载荷q=60N/cm ,设箱形盖板的材料为铝合⾦,其弹性模量MPa E 4107?=,泊松⽐3.0=µ,许⽤弯曲应⼒[]MPa 70=σ,许⽤剪应⼒[]MPa 45=τ,要求在满⾜强度、刚度和稳定性条件下,设计重量最轻的结构⽅案。

机械优化设计

机械优化设计文献综述刘海江(石家庄铁道大学,河北省石家庄市,050043)摘要:随着机械行业的快速发展,如何进行优化已经越来越受社会的关注.机械优化设计方法包括解析方法、数值计算方法及图解法。

利用微分学和变分学的解析方法,可追溯到牛顿、拉格朗日等人对微分学的贡献,以及伯努利、欧拉、拉格朗日和Weirestass等人奠定的变分学基础理论。

机械优化设计是在满足一定约束的前提下,寻找一组设计参数,使机械产品单项或多项设计指标达到最优的过程,通过设计相应的数学模型,即用数学形式来描述实际设计问题,,构建数学模型时需要应用专业知识确定设计的限制条件和所追求的目标,确定设计变量之间的问题,本文主要讲述了化学机械抛光(CMP)–是铜互连金属化的一个关键过程26 -在超大规模集成电路制造中。

本研究的目的是最大限度地提高材料27去除率(MRR)和减少晶片的非均匀性内(WIWNU)同时。

28设计的实验方法用于29多区CMP工艺参数优化一个12英寸晶圆。

根据数学模型的特点,应用数学理论,设计优化程序,以计算机作为工具得到最优化设计参数。

关键字:机械优化参数数学模型化学机械抛光工艺程序1 前言机械优化设计是机械优化设计中开展最早的领域之一,它在机构综合、机械的通用零部件设计及其各种专用机械设计和工艺设计方面得到了广泛的应用,尤其是在军用化学方面有很大突破--化学机械抛光(CMP)是一个关键的过程中39制造超大规模集成电路(ulsics)。

典型的—40 CAL CMP涉及使用连接到一个屏和抛光垫41头保持晶片和垫。

抛光头和解放军—42十在同一方向旋转而化学浆是连续—43阶段的交付到垫。

旋转和相对运动44的抛光头和滚筒把晶片接触45在浆料中的磨料颗粒。

这种粒子的晶片接触创—46发电机erates多反应包括机械摩擦化学—47化学反应,可有效地去除材料[ 1 ]。

CMP48受各种因素,如晶片的压力,滚筒速度,49抛光头速度,浆料流速,浆垫的特点—50抽搐,等。

机械优化设计复习题最新版

机械优化设计复习题一、单项选择题5. 机械最优化设计问题多属于什么类型优化问题( )(P19-24)A .约束线性B .无约束线性C .约束非线性D .无约束非线性6. 工程优化设计问题大多是下列哪一类规划问题( )(P22-24)A .多变量无约束的非线性B .多变量无约束的线性C .多变量有约束的非线性D .多变量有约束的线性7. n 元函数在()k x 点附近沿着梯度的正向或反向按给定步长改变设计变量时,目标函数值( )(P25-28)A .变化最大B .变化最小C .近似恒定D .变化不确定8.()f x ∇方向是指函数()f x 具有下列哪个特性的方向( )(P25-28)A . 最小变化率B .最速下降C . 最速上升D .极值9. 梯度方向是函数具有( )的方向 (P25-28)A .最速下降B .最速上升C .最小变化D .最大变化率10. 函数()f x 在某点的梯度方向为函数在该点的()(P25-28)A .最速上升方向B .上升方向C .最速下降方向D .下降方向11. n 元函数()f x 在点x 处梯度的模为( )(P25-28)A.f ∇= B .12...nf f f f x x x ∂∂∂∇=++∂∂∂ C .22212()()...()n f f f f x x x ∂∂∂∇=++∂∂∂ D.f ∇=12.更适合表达优化问题的数值迭代搜索求解过程的是( ) (P25-31)A .曲面或曲线B .曲线或等值面C .曲面或等值线D .等值线或等值面13.一个多元函数()f x 在*x 点附近偏导数连续,则该点为极小值点的充要条件( )(P29-31)A.*()0f x ∇=B. *()0G x =C. 海赛矩阵*()G x 正定D. **()0G()f x x ∇=,负定14.12(,)f x x 在点*x 处存在极小值的充分条件是:要求函数在*x 处的Hessian 矩阵*()G x 为( )(P29-31) A .负定 B .正定 C .各阶主子式小于零 D .各阶主子式等于零15.在设计空间内,目标函数值相等点的连线,对于四维以上问题,构成了( )(P29-33)A .等值域B .等值面C .同心椭圆族D .等值超曲面16.下列有关二维目标函数的无约束极小点说法错误的是( )(P31-32)A .等值线族的一个共同中心点B .梯度为零的点C .驻点D .海赛矩阵不定的点17.设()f x 为定义在凸集D 上且具有连续二阶导数的函数,则()f x 在D 上为凸函数的充分必要条件是海赛矩阵()G x 在D 上处处( )(P33-35)A .正定B .半正定C .负定D .半负定18.下列哪一个不属于凸规划的性质( )(P33-35)A.凸规划问题的目标函数和约束函数均为凸函数B.凸规划问题中,当目标函数()f x 为二元函数时,其等值线呈现为大圈套小圈形式C.凸规划问题中,可行域{|()01,2,...,}i D x g x j m =≤=为凸集D.凸规划的任何局部最优解不一定是全局最优解19.拉格朗日乘子法是求解等式约束优化问题的一种经典方法,它是一种( )(P36-38)A .降维法B .消元法C .数学规划法D .升维法20.若矩阵A 的各阶顺序主子式均大于零,则该矩阵为( )矩阵(P36-45)A .正定B .正定二次型C .负定D .负定二次型21.约束极值点的库恩-塔克条件为1()()qi i i f x g x λ=∇=-∇∑,当约束条件()0(1,2,...)i g x i m ≤=和0i λ≥时,则q 应为( )(P39-47) A .等式约束数目 B .起作用的等式约束数目C .不等式约束项目D .起作用的不等式约束数目22.一维优化方法可用于多维优化问题在既定方向上寻求下述哪个目的的一维搜索( )(P48-49)A .最优方向B .最优变量C .最优步长D .最优目标23.在任何一次迭代计算过程中,当起始点和搜索方向确定后,求系统目标函数的极小值就是求( )的最优值问题(P48-49)A .约束B .等值线C .步长D .可行域24.求多维优化问题目标函数的极值时,迭代过程每一步的格式都是从某一定点()k x 出发,沿使目标函数满足下列哪个要求所规定方向()k d 搜索,以找出此方向的极小值(1)k x +( )(P48-49)A .正定B .负定C .上升D .下降25.对于一维搜索,搜索区间为[a,b],中间插入两个点1111a b a b <、,,计算出11()()f a f b <,则缩短后的搜索区间为( )(P49-51)A . [a 1,b 1]B . [b 1,b]C . [a 1,b]D . [a,b 1]26.函数()f x 为在区间[10,20]内有极小值的单峰函数,进行一搜索时,取两点13和16,若f (13)<f(16),则缩小后的区间为( )(P49-51)A.[10,16]B.[10,13]C. [13,16]D. [16,20]27.为了确定函数单峰区间内的极小点,可按照一定的规律给出若干试算点,依次比较各试算点的函数值大小,直到找到相邻三点的函数值按()变化的单峰区间为止 (P49-52)A .高-低-高B .高-低-低C .低-高-低D .低-低-高28.0.618法是下列哪一种缩短区间方法的直接搜索方法( )(P51-53)A .等和B .等差C .等比D .等积29.假设要求在区间[a,b]插入两点12αα、,且12αα< ,下列关于一维搜索试探方法——黄金分割法的叙述,错误的是( )(P51-53)A.其缩短率为0.618B.1()b b a αλ=--C.1()a b a αλ=+-D.在该方法中缩短搜索区间采用的是区间消去法。

梯度法收敛准则在机械优化设计中的应用分析

1 优 化方法常用 的收敛准则

在优 化设 计 中设计 变 量 、 目标 函数 和约 束 条件是 优 化设 计 数学 模 型 的基 本 组 成部 分 , 通 过选 择 适 当

的优 化 方法 对数 学模 型求 解 即可得 到 最优 解 。在求 解过 程 中要 考 虑 优化 问题 的 收敛 性 和迭 代 过程 的终

苗淑 静 ,崔 昭 霞 ,于明 华

( 内蒙古工业 大学机械学院 , 呼和浩特 , 0 1 0 0 5 1 ) 摘 要: 收敛准则是机械优 化设 计 中的关键 因素 , 其选用 将直接 影响着 优

化设计 的结果 。本 文对梯度法采用 相邻设 计点 的距离 充分小 的收敛准 则 和迭代点 目标 函数梯度足够小 的收敛 准则 之间的关系进行推导 , 分别应用 两种 收敛 准则对梯度法进行实例计算 比较 , 发现采用 目标 函数梯度足够小 的收敛准则可 以提高优化设计结 果的精度 。

内蒙古工业大学学报

J OURNAL OF I NNER MONGOLI A

第3 2卷

第 1 期

UNI VERS I TY OF I ECHN0L 0GY

文章 编 号 : 1 0 0 1 —5 1 6 7 ( 2 0 1 3 ) 0 1 —0 0 1 1— 0 4

梯 度 法 收 敛 准 则 在 机 械 优 化 设 计 中 的 应 用 分 析

有任何 区别 。通常情况下搜索步长 l O t I ≠1 , 则有 :

【 “一 l l 】 ≠l l V f ( X )l l ( 8 )

即梯 度法 中使 用点 距准 则 和梯度 准则 作 为迭代 收敛 ( 终止) 准则是 有 区别 的 , 不 能相 互取 代 。

并 将式 ( 5 ) 取模有 : I l “一 I l= I l一 v f ( x )I 1 ( 6 ) ( 7 )

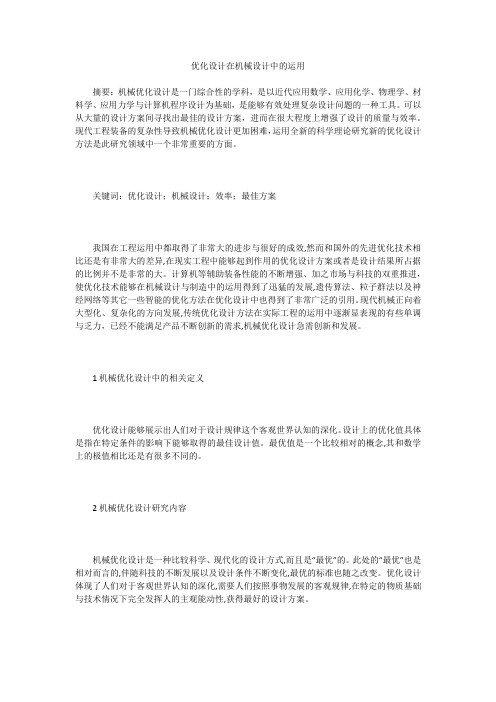

优化设计在机械设计中的运用

优化设计在机械设计中的运用摘要:机械优化设计是一门综合性的学科,是以近代应用数学、应用化学、物理学、材料学、应用力学与计算机程序设计为基础,是能够有效处理复杂设计问题的一种工具。

可以从大量的设计方案间寻找出最佳的设计方案,进而在很大程度上增强了设计的质量与效率。

现代工程装备的复杂性导致机械优化设计更加困难,运用全新的科学理论研究新的优化设计方法是此研究领域中一个非常重要的方面。

关键词:优化设计;机械设计;效率;最佳方案我国在工程运用中都取得了非常大的进步与很好的成效,然而和国外的先进优化技术相比还是有非常大的差异,在现实工程中能够起到作用的优化设计方案或者是设计结果所占据的比例并不是非常的大。

计算机等辅助装备性能的不断增强、加之市场与科技的双重推进,使优化技术能够在机械设计与制造中的运用得到了迅猛的发展,遗传算法、粒子群法以及神经网络等其它一些智能的优化方法在优化设计中也得到了非常广泛的引用。

现代机械正向着大型化、复杂化的方向发展,传统优化设计方法在实际工程的运用中逐渐显表现的有些单调与乏力,已经不能满足产品不断创新的需求,机械优化设计急需创新和发展。

1机械优化设计中的相关定义优化设计能够展示出人们对于设计规律这个客观世界认知的深化。

设计上的优化值具体是指在特定条件的影响下能够取得的最佳设计值。

最优值是一个比较相对的概念,其和数学上的极值相比还是有很多不同的。

2机械优化设计研究内容机械优化设计是一种比较科学、现代化的设计方式,而且是“最优”的。

此处的“最优”也是相对而言的,伴随科技的不断发展以及设计条件不断变化,最优的标准也随之改变。

优化设计体现了人们对于客观世界认知的深化,需要人们按照事物发展的客观规律,在特定的物质基础与技术情况下完全发挥人的主观能动性,获得最好的设计方案。

2.1优化设计与传统设计的区别优化设计的最终目的就是最优设计,运用数学手段创建能够达到设计目的的优化模型;在大量能够实施的设计方案里面选择出最好的设计方案;其所运用的手段就是计算机,计算机具有非常快的运算速度,可以从数量较多的方案中挑选出“最优方案”。

机械最优化设计及其应用实例

机械最优化设计及其应用徐华伟(三峡大学机械与材料学院2009106130)摘要:机械优化设计是将数学规划理论、计算机技术、最优化原理与方法和机械设计相结合的一项新的科学技术。

它是一门综合性的学科,具有丰厚的理论和应用价值,是解决复杂设计问题的一种有效工具。

它是以最优化理论和方法为基础,以计算机为运算工具从众多的设计方案中寻找出最优的机械设计参数的一种现代设计方法。

因此,优化设计可以形象的表示为:专业理论+数学规划+计算机技术。

优化设计其内容包括:最优化问题基础知识、一维探索、无约束最优化问题的求解方法、约束最优化问题的求解方法、多目标函数的优化设计方法、遗传算法简介、最优化方法在压力加工、机构设计、拟合公式中的应用等。

其在工程设计中的应用如:具有独立悬挂汽车的双桥转向机构的最优化设计、内燃机连杆结构的最优化设计、凸轮机构的最优化设计、汽车变速器的最优化设计、弹簧的最优化设计、制动器的最优化设计、离合器盖结构形状的最优化设计等等。

关键词:设计机械最优化目标函数变量约束常规的设计方法进行工程设计,特别是当影响设计的因素很多时,只能得到有限候选方案中的最好方案,而不可能得到众多可能方案中的“最优设计方案”。

优秀的工程设计人员总是准备好几种候选设计方案,再从中择其“最优”,如此这样才会让所设计的项目达到更精。

然而,由于设计时间和经费的制约,所设计的候选方案的数目会受到很大限制。

“最优化设计”是在现代计算机广泛应用的基础上发展起来的一项新技术。

是根据最优化原理和方法综合各方面的因素,以人机配合方式或“自动探索”方式在计算机上进行的半自动或自动设计以选出在现有工程条件下的最佳设计方案的一种现代设计方法。

其设计原则是最优设计,设计手段是电子计算机及计算程序,设计方法是采用最优化数学方法。

实践证明,最优化设计是保证产品具有优良的性能,减轻自重或体积,降低工程造价的一种有效设计方法。

同时也可使设计者从大量繁琐和重复的计算工作中解脱出来使之有更多的精力从事创造性的设计并大大提高设计效率。

《机械优化设计》习题与答案

《机械优化设计》习题与答案机械优化设计习题及参考答案1-1.简述优化设计问题数学模型的表达形式。

答:优化问题的数学模型是实际优化设计问题的数学抽象。

在明确设计变量、约束条件、⽬标函数之后,优化设计问题就可以表⽰成⼀般数学形式。

求设计变量向量[]12Tn x x x x =L 使 ()min f x →且满⾜约束条件()0(1,2,)k h x k l ==L ()0(1,2,)j g x j m ≤=L2-1.何谓函数的梯度?梯度对优化设计有何意义?答:⼆元函数f(x 1,x 2)在x 0点处的⽅向导数的表达式可以改写成下⾯的形式:??=??+??=??2cos 1cos 212cos 21cos 1θθθθxo x f x f xo x f xo x f xo d fρ令xo Tx f x f x f x fx f ??=????=?21]21[)0(,则称它为函数f (x 1,x 2)在x 0点处的梯度。

(1)梯度⽅向是函数值变化最快⽅向,梯度模是函数变化率的最⼤值。

(2)梯度与切线⽅向d 垂直,从⽽推得梯度⽅向为等值⾯的法线⽅向。

梯度)0(x f ?⽅向为函数变化率最⼤⽅向,也就是最速上升⽅向。

负梯度-)0(x f ?⽅向为函数变化率最⼩⽅向,即最速下降⽅向。

2-2.求⼆元函数f (x 1,x 2)=2x 12+x 22-2x 1+x 2在T x ]0,0[0=处函数变化率最⼤的⽅向和数值。

解:由于函数变化率最⼤的⽅向就是梯度的⽅向,这⾥⽤单位向量p表⽰,函数变化率最⼤和数值时梯度的模)0(x f ?。

求f (x1,x2)在x0点处的梯度⽅向和数值,计算如下:()-=??+-==?120122214210x x x x f x f x f 2221)0(??+ =x f x f x f =5-=??????-=??=5152512)0()0(x f x f p ?2-3.试求⽬标函数()2221212143,x x x x x x f +-=在点X 0=[1,0]T 处的最速下降⽅向,并求沿着该⽅向移动⼀个单位长度后新点的⽬标函数值。

基于虚拟样机的自卸汽车T式举升机构优化设计

Keywords: dump truck; lifting mechanism; virtual prototype; optimized design; generalized gradient algorithm

变量 优化前 优化后

表3第二次优化数据结果 单位:mm

DV_3

DV_5

DV_7

DV_8

DV_9

-I00

266

-128 4 742

165

-95

260

-140 4 670

240

3.3 T式举升机构优化前、后结果对比

通过ADAMS/View软件的优化设计模块完成对自卸 汽车T式举升机构的优化设计,优化设计得到的结果值确 定了优化后T式举升机构各较接点位置坐标,优化前、后 举升机构中油缸驱动力的输出曲线如图4所示。

T式举升机构在自卸汽车中应用广泛,对于举升机构 的设计,早期主要采用作图法进行分析。这种方法工作量 大,在产品的设计优化过程中需要多次进行复杂的作图分 析计算,而且精度较差。近年来,随着计算机技术的不断 进步,一些学者和企业开始利用虚拟样机技术来开展产品 的性能研究、优化设计等研究工作[2-I0]。通过虚拟样机模 型在设计阶段就能完成预测、评价产品的各项性能,不仅 缩短了产品开发周期,而且能够大幅减少研发成本。基于 此,本文利用多体动力学软件ADAMS对T式自卸汽车举 升机构进行参数化设计,获得举升机构主要较接点的最佳 位置,为自卸汽车的优化设计提供了新途径,同时也为提 高举升机构的工作性能提供了依据。

0引言

1 T式举升机构的建模与仿真

自卸汽车是通过发动机驱动液压机构从而驱动举升 机构倾斜到一定角度实现自动卸货,并靠自重回位的工程 车辆,广泛应用于各种复杂路况的运输工作。举升机构作 为自卸汽车的核心机构,其设计的好坏,直接影响到自卸 车的使用性能。因此举升机构的分析、优化对于自卸汽车 的设计研发具有重要意义[|]。

机械优化设计约束优化方法

(1)直接法

直接法包括:网格法、复合形法、随机试验法、 随机方向法、可变容差法和可行方向法。

(2)间接法

间接法包括:罚函数法(内点罚函数法、外点罚 函数法、混合罚函数法)、广义乘子法、广义简约梯 度法和约束变尺度法等。

直接解法通常适用于仅含不等式约束的问题,思路是

如前所述,在求解无约束问题的单纯形法中,不 需计算目标函数的梯度,而是靠选取单纯形的顶点并 比较各顶点处目标函数值的大小,来寻找下一步的探 索方向的。在用于求解约束问题的复合形法中,复合 形各顶点的选择和替换,不仅要满足目标函数值的下 降,还应当满足所有的约束条件。

基本思想:在可行域中选取K个设计点 ( n+1≤K≤2n)作为初始复合形的顶点。比较各顶点目标 函数值的大小,去掉目标函数值最大的顶点(称最坏点) ,以坏点以外其余各点的中心为映射中心,用坏点的 映射点替换该点,构成新的复合形顶点。

取次好点和好点连线的中点为X(0)。

令:X(4)= X(0)+α(X(0)-X(H))

称X(4)为映射点,记为X(R),α为映射系数,通常取 α=1.3,可根据实际情况进行缩减。

一般情况下,映射点的函数值比坏点的函数值要 小,即F(X(R))< F(X(H))。若满足可行域,则用X(R)代替 X(H)构成新的复合形。如此反复迭代直到找到最优解。

(3)计算坏点外的其余各顶点的中心点X(0)。

X0

1 K K1j1

X(j),

j

H

(4)计算映射点X(R)

X (R )X (0 )(X (0 )X (H ))

检查X(R)是否在可行域内。若X(R)为非可行点,将映 射系数减半后再按上式改变映射点,直到X(R)进入可行 域内为止。

机械优化设计优化设计概述精品PPT课件

方法低效,一般只能获得一个可行的设计方案。

优化设计:借助计算机技术,应用一些精度较高的力 学的数值分析方法(如有限元法等)进行分析计算,并 从大量的可行设计方案中寻找到一种最优的设计方案。

能从“所有的”的可行方案中找出“最优的”的设计方案。

绪论

二、从传统设计到优化设计:

绪论

二、从传统设计到优化设计:

钢管的临界应力是 e

Fe A

2E(T 2 D2 ) 8(B2 h2 )

1

根据强度约束条件有 F (B2 h2 )2 TDh

y

1

根据稳定约束条件有 F (B2 h2 )2 TDh

2E(T 2 D2 ) 8(B2 h2 )

第一章 优化设计概述

第一节 人字架的优化设计

解析法:

人字架总质量

第一章 优化设计概述

第三节 优化设计问题的数学模型

设计变量:

在设计过程中进行选择并最终必须确定的各项独立参数,

称为设计变量。

设计变量向量:

x [x1x2 xn ]T

设计常量:参数中凡是可以根据设计要求事先给定的,称为设计常量 。 设计变量:需要在设计过程中优选的参数,称为设计变量。

iSIGHT中优化算法分类

iSIGHT中优化方法种类iSIGHT里面的优化方法大致可分为三类:1 数值优化方法数值优化方法通常假设设计空间是单峰值的,凸性的,连续的。

iSIGHT中有以下几种:(1)外点罚函数法(EP):外点罚函数法被广泛应用于约束优化问题。

此方法非常很可靠,通常能够在有最小值的情况下,相对容易地找到真正的目标值。

外点罚函数法可以通过使罚函数的值达到无穷值,把设计变量从不可行域拉回到可行域里,从而达到目标值。

(2)广义简约梯度法(LSGRG2):通常用广义简约梯度算法来解决非线性约束问题。

此算法同其他有效约束优化一样,可以在某方向微小位移下保持约束的有效性。

(3)广义虎克定律直接搜索法:此方法适用于在初始设计点周围的设计空间进行局部寻优。

它不要求目标函数的连续性。

因为算法不必求导,函数不需要是可微的。

另外,还提供收敛系数(rho),用来预计目标函数方程的数目,从而确保收敛性。

(4)可行方向法(CONMIN):可行方向法是一个直接数值优化方法,它可以直接在非线性的设计空间进行搜索。

它可以在搜索空间的某个方向上不断寻求最优解。

用数学方程描述如下:Design i = Design i-1 + A * Search Direction i方程中,i表示循环变量,A表示在某个空间搜索时决定的常数。

它的优点就是在保持解的可行性下降低了目标函数值。

这种方法可以快速地达到目标值并可以处理不等式约束。

缺点是目前还不能解决包含等式约束的优化问题。

(5)混合整型优化法(MOST):混合整型优化法首先假定优化问题的设计变量是连续的,并用序列二次规划法得到一个初始的优化解。

如果所有的设计变量是实型的,则优化过程停止。

否则,如果一些设计变量为整型或是离散型,那么这个初始优化解不能满足这些限制条件,需要对每一个非实型参数寻找一个设计点,该点满足非实型参数的限制条件。

这些限制条件被作为新的约束条件加入优化过程,重新优化产生一个新的优化解,迭代依次进行。