锌合金压铸工艺资料全共35页文档

锌合金压铸工艺资料

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

(2)行出方向不同的斜顶之间, 行程的距离是否足够?

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

(3)产品强度很弱,中间又无从 下顶针的,可排除出行位,而 改为出外斜顶,但斜顶两侧需 做3-5度斜度,以避免夹线过大 的毛剌!

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

(2):多按键孔上面无装饰件遮蔽的类形,分型面可以做在上平面, 整个料位全部出在后模,这样所产生的外翻的毛剌在抛光的时 候可以抛除!

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

锌合金压铸机一般使用热室压铸机

项目

1 2 3 4 5 6 7 8 9 10

管控内容

熔炉温度 鹅劲温度 射嘴温度 锤头与料壶配合 发热饼 发热套 合金液面 冷却水压力 立座运水 加料要求

参数要求

生产时设定为410 ℃~430 ℃之间 生产时设定为380 ℃~420 ℃之间 生产时设定为400 ℃~440 ℃之间 打料时无翻料 发热饼与料壶上平面接触处吻合、无变形、 无合金料粘附、无腐蚀 表面干净、无腐蚀 无料渣、保持干净、合金液面不低于坩埚 一寸 确保压力在3~5Kg/C㎡ 确保出水口温度在30 ℃以下 1.加原锌料百分之七十 2.加水口料百分之三下左右 3.高档产品完全加新原料

如选此位就不好抛光,难以去除

(3):此类型行位的分模线需选 择在容易抛得到光的面上!

锌合金压铸工艺介绍ppt(35张)

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

锌合金压铸工艺介绍(PPT35页)

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

制作工艺解析

常用的锌合金材料:3#锌合金 要求: ① 产品上会有顶针孔凹位印。选择合适的位置放置顶针,力求达到顶出平衡,以减 少,避免产品的变形; ② 产品必须有进料及排渣位。流道一般做3~4mm的厚度,宽度6~10mm,斜度做10° 即可,进料口厚度一般在0.25mm左右 ③ 产品局部内扣位置需要制作斜顶。斜顶做5*5mm以上的厚度,保证其强度,角度 做3°~8° ④ 产品类似于其他的模具制作出来的产品,需要有拔模斜度,一般在0.5°~5°之间 (根据产品结构高度而定)。注意拔模斜度太小,影响产品出模及变形;3,但也不 能太大,否则影响装配。 ⑤ 产品允许局部最小壁厚0.3mm,平均壁厚一般在0.8mm以上,转角处尽量做 0.5mm以上的圆角(依具体结构而定)。

压铸产品的成型过程就是压铸充填 型的过程,在压力、速度、温度和时 间的条件下,压铸液体材料高速填充 模具型腔,这个过程中,这些条件相 互制约,又相互联系。必须取得平衡 才能取得完美的铸件。

雅豪精密金属制品(深圳)有限公司

YAHAOPRECISIONMETALPRODUCTS(SHENZHEN).LTD…

锌合金压铸技术

锌合金压铸件起泡缺陷分析锌合金压铸件目前广泛应用于各种装饰方面,如家具配件、建筑装饰、浴室配件、灯饰零件、玩具、领带夹、皮带扣、各种金属饰扣等,因而对铸件表面质量要求高,并要求有良好的表面处理性能。

而锌合金压铸件最常见的缺陷是表面起泡。

1.缺陷表征:压铸件表面有突起小泡。

∙压铸出来就发现。

∙抛光或加工后显露出来。

∙喷油或电镀后出现。

2.产生原因:1.孔洞引起:主要是气孔和收缩机制,气孔往往是圆形,而收缩多数是不规则形。

(1)气孔产生原因:a 金属液在充型、凝固过程中,由于气体侵入,导致铸件表面或内部产生孔洞。

b 涂料挥发出来的气体侵入。

c 合金液含气量过高,凝固时析出。

当颓恢械钠 濉⑼苛匣臃⒊龅钠 濉⒑辖鹉 涛龀龅钠 澹 谀>吲牌 涣际保 钪樟粼谥 行纬傻钠 住?/font>(2)缩孔产生原因: a 金属液凝固过程中,由于体积缩小或最后凝固部位得不到金属液补缩,而产生缩孔。

b 厚薄不均的铸件或铸件局部过热,造成某一部位凝固慢,体积收缩时表面形成凹位。

由于气孔和缩孔的存在,使压铸件在进行表面处理时,孔洞可能会进入水,当喷漆和电镀后进行烘烤时,孔洞内气体受热膨胀;或孔洞内水会变蒸气,体积膨胀,因而导致铸件表面起泡。

2.晶间腐蚀引起:锌合金成分中有害杂质:铅、镉、锡会聚集在晶粒交界处导致晶间腐蚀,金属基体因晶间腐蚀而破碎,而电镀加速了这一祸害,受晶间腐蚀的部位会膨胀而将镀层顶起,造成铸件表面起泡。

特别是在潮湿环境下晶间腐蚀会使铸件变形、开裂、甚至破碎。

(如右图1)3.裂纹引起:水纹、冷隔纹、热裂纹。

∙水纹、冷隔纹:金属液在充型过程中,先进入的金属液接触型壁过早凝固,后进入金属液不能和已凝固金属层熔合为一体,在铸件表面对接处形成叠纹,出现条状缺陷,见图2。

水纹一般是在铸件表面浅层;而冷隔纹有可能渗入到铸件内部。

∙热裂纹:a 当铸件厚薄不均,凝固过程产生应力;b 过早顶出,金属强度不够;c 顶出时受力不均d 过高的模温使晶粒粗大;e 有害杂质存在。

锌合金压铸工艺流程

锌合金压铸工艺流程

《锌合金压铸工艺流程》

锌合金压铸是一种常用的金属加工工艺,用于生产各种锌合金制品。

该工艺采用压铸机将加热熔化的锌合金注入模具中,经过冷却后形成所需的产品。

下面是锌合金压铸工艺的流程:

1. 材料准备:首先需要准备好锌合金原料,在一定的比例下加入其他金属元素,如铝、镁等,以提高合金的机械性能和耐腐蚀性能。

2. 加热熔化:将准备好的锌合金放入加热炉中加热,使其熔化成液态状态。

在此过程中,需要对合金进行必要的搅拌和除气处理,以确保合金质量。

3. 模具设计和制造:根据需要生产的产品设计模具,一般采用模具钢制造,保证模具的耐磨性和寿命。

4. 压铸成型:将熔化的合金液通过压铸机的喷嘴注入模具中,模具中设定了所需产品的形状和尺寸。

在模具中冷却后,合金液凝固形成产品。

5. 脱模和后处理:冷却后的产品从模具中取出,进行表面处理、切割、打磨等后续工序,使产品达到所需的表面光洁度和精度要求。

6. 质检和包装:经过后处理的产品需要进行质量检测,确保产

品符合标准。

合格产品进行包装,准备发往客户。

锌合金压铸工艺流程可以高效地生产各种复杂形状的产品,广泛应用于汽车、电子、家用电器等行业。

但在实际生产过程中,需要严格控制各个环节,确保产品质量和生产效率。

锌合金压铸知识

晶粒 (低含鉛量)

晶粒邊界 (高含鉛量)

14

案例一: 鋅合金鎖膽

15

案例二 : 由晶間腐蝕引致電鍍起泡

16

內容

1. 鋅合金的種類 2. 鋅鑄件常見缺陷 3. 流道及澆注設計

17

鑄件缺陷分析: 水紋 / 冷隔紋

產生原因 先進入模腔的金屬液 先凝固﹐後進入的金 屬液凝固在其周圍﹐ 使鑄件表面有流動的 痕跡

(mm2)

=

180 mm2

360 mm

180 mm2

排氣位

內澆口面積 = 180 mm2 排氣位面積 = 內澆口面積 10 至 20% = 18至 36 mm2 排氣位厚度= 0.05 mm 排氣位總長度 = 18 / 0.05 = 360 mm

32

排氣位

120mm 120mm 120mm 浇口 0.05mm 排气

• • • • 3號鋅合金: 不超過0.1% 5號鋅合金: 0.75 — 1.25% 能細化晶粒﹐增加合金的抗拉強度及硬度 超出1.25%,鑄件的尺寸會不穩定

9

銅對於鋅合金性能的影響

400 300 200 100 0

純鋅 3號鋅合金 5號鋅合金

抗拉強度 (mPa) 硬度 (BHN)

金屬 純鋅

3號鋅合金 5號鋅合金

解決方法

•流道設計要符合錐形澆 注系統 •入水應從大切面積到細 切面積 •減少使用脫模劑的份量

19

鑄件缺陷分析:收縮孔

產生原因

特徵

解決方法 •確保鑄件各部平均散 熱 •採用正確的澆注系統 •儘可能做到進料從厚 到薄

20

•液體金屬凝固時體積 •容易與氣泡孔混淆 縮小 •縮孔多為菱角狀﹐樹 •金屬自身凝固時﹐最 枝狀 終的收縮就形成收縮 孔

锌合金压铸模热处理工艺设计说明书

锌合金压铸模热处理工艺设计材料与化工学院 080305108 李瑞关键词:热作模具钢,H13,热处理,温度,时间。

引言:压铸模生产效率高,能压铸形状复杂、尺寸精确、轮廓清晰、表面质量及强度、硬度都较高的压铸件,故应用较广,发展较快。

目前,铝合金压铸件产量最多。

铝合金压铸模的失效形式主要是热疲劳(龟裂)、侵蚀、磨损、变形和开裂等[1]。

压铸模的工作条件较为苛刻,在生产过程中,其型腔直接与高温、高压、高速的金属液相接触,工作环境非常恶劣,不断受到金属液的冲刷、磨损、高温氧化和各种腐蚀,因而压铸模的使用寿命不高,与国外相比,也有较大差距,使用寿命仅为国外同类模具的1/5~1/3。

压铸模的制造成本占产品成本的15%~20%[2],因此,提高压铸模的使用寿命是许多企业共同关注的技术课题。

压铸模材料对其热疲劳寿命的影响极大,一般要求应具有较高的耐热疲劳、耐磨性、耐蚀性、冲击韧度、红硬性和良好的脱模性能等。

1. 锌合金压铸模的使用性能及要求压铸模寿命与压铸模的材料密切相关。

一方面受到金属液的直接冲刷磨损,高温氧化和各种腐蚀,另一方面由于生产的高效率,模具温度的升高和降低非常剧烈,并形成周期性的变化。

因此,压铸模的工作环境十分恶劣。

其使用性能的要求如下:a 具有良好的可锻性和切削性;b 高温下具有较高的红硬性,高温强度,抗回火稳定性和冲击韧度;c 具有良好的导热性和抗疲劳性;d 具有足够的高温抗氧化性;e 热膨胀系数小;f 具有高扽耐磨性和耐蚀性;g 具有良好的淬透性和较小的热处理变形率。

2. 选材(选用H13钢)我国锌合金压铸模多年来一直用3Cr2W8V钢制造,它具有良好的高温强度和热硬性,但热硬姓和热疲劳抗力较差,使这种钢在制造时过早出现热疲劳裂纹并很快扩展影响产品质量和模具使用寿命。

4Cr5MoSiV(H13)具有较高的热强性和热硬性,有相当高的韧性和耐冷热疲劳性,不易产生热疲劳裂纹,用其制作的模具使用寿命有较大提高。

锌合金压铸

02

锌合金压铸材料的种类及性能

锌合金压铸材料的种类及成分

锌合金压铸材料的种类

• Zamak:主要用于压铸件,如汽车零件、家具配件等 • Galvanneal:主要用于冲压件、汽车零件等 • Hot-dipped galvanized:主要用于防锈、装饰性零件等

锌合金压铸材料的成分

• 锌:锌合金的主要成分,具有良好的流动性和浸润性 • 铝:提高合金强度和硬度,降低熔点 • 铜:提高合金硬度和耐磨性,降低熔点 • 镁:提高合金强度和耐磨性,降低熔点 • 其他元素:如硅、锰、铅等,用于改善合金性能

03

锌合金压铸模具的设计及制造

锌合金压铸模具的设计原则及要点

锌合金压铸模具的设计原则

• 结构合理:模具结构要紧凑,便于生产和维修 • 材料合适:选用合适的模具材料,保证模具寿命 • 尺寸精确:模具尺寸要精确,保证压铸件尺寸符合要求 • 冷却充分:模具要设有足够的冷却通道,保证模具温度适中

锌合金压铸模具的设计要点

锌合金压铸工艺的创新

• 新型压铸技术:研究和应用新型压铸技术,如真空压铸、挤压压铸等 • 环保型压铸材料:研究和应用环保型压铸材料,如低铅锌合金等 • 智能化生产:引入智能化生产理念,提高压铸生产效率和质量

锌05合金压铸件的后处理及表面 处理

锌合金压铸件的清理及修整

锌合金压铸件的清理

• 去除毛刺:使用刮刀、砂布等工具去除压铸件上的毛刺 • 清理氧化皮:使用酸洗、抛光等方法清理压铸件表面的氧化皮 • 清洗:使用清洗剂清洗压铸件,去除表面污渍

锌合金压铸件的质量控制

• 原材料控制:选用优质的锌合金原料,保证压铸件质量 • 工艺控制:严格控制压铸工艺参数,保证压铸件质量 • 模具控制:保证模具质量和使用寿命,提高压铸件质量 • 过程控制:严格监控压铸生产过程,及时发现并解决质量问题

锌合金压铸生产工艺

1、目的:规范公司所有锌合金压铸产品的生产操作规程。

2、适用范围:适用于公司内部及配套厂家生产锌合金类压铸产品时的操作指导。

4、生产操作流程:4.1 合金熔炼初始设定温度为435°C—440°C之间,待合金全部熔化后将温度调整为420℃—430℃的保温温度;4.2 合金全部熔化后进行清渣处理,并进行成份化验;4.3 合金成分控制为:4.4 调整压射比压:45~50Kg/cm2;压射速度为:2.5m/s;充模时间为0.01s;增压时间为:1.5s;冷却时间为:6s;4.5 预热模具至150℃~200℃;4.6 均喷涂脱模剂和冲头油,原装脱剂与水的配比约为1:200;4.7 退出顶出杆,并进行合模动作;4.8上料后进行压射动作,将合金熔液充入模腔;4.9 铸件冷却后,按顶出铸件,并从模上中取出;4.10检验铸件有无冷隔、气孔、缺料、起泡、花纹等缺陷;4.11 合格铸件去除浇口、渣口、飞边等;4.12 铸件表面进行抛砂处理,进行检验入库。

5、生产注意事项:5.1 保证合金铸锭存放于清洁、干燥的区域;5.2新料与回炉料的配比不超过50%;5.3 严格按照安全操作规程进行操作;5.4 合格品与不合格品要标示清楚,严格区分;5.5 生产操作过程中戴好劳保防护用品,保证安全生产;5.6 生产结束作好机台设备的防护和清理工作。

批准: 2011年3月1日教你如何用WORD文档(2012-06-27 192246)转载▼标签:杂谈1. 问:WORD 里边怎样设置每页不同的页眉?如何使不同的章节显示的页眉不同?答:分节,每节可以设置不同的页眉。

文件――页面设置――版式――页眉和页脚――首页不同。

2. 问:请问word 中怎样让每一章用不同的页眉?怎么我现在只能用一个页眉,一改就全部改了?答:在插入分隔符里,选插入分节符,可以选连续的那个,然后下一页改页眉前,按一下“同前”钮,再做的改动就不影响前面的了。

锌合金压铸生产工艺

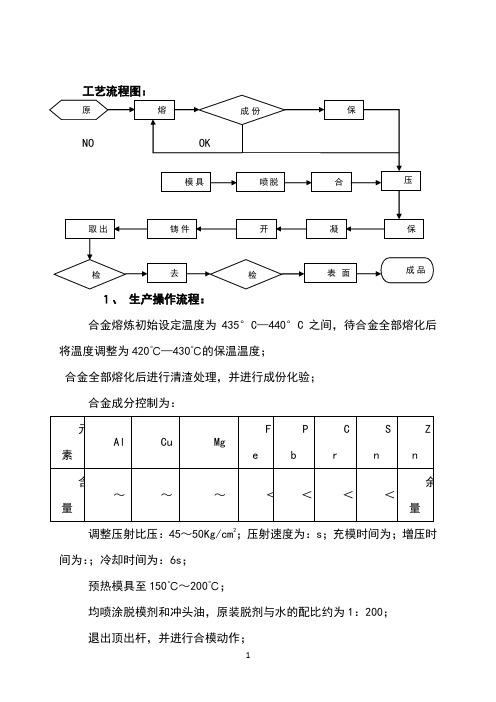

1、生产操作流程:

合金熔炼初始设定温度为435°C—440°C之间,待合金全部熔化后将温度调整为420℃—430℃的保温温度;

合金全部熔化后进行清渣处理,并进行成份化验;

合金成分控制为:

调整压射比压:45~50Kg/cm2;压射速度为:s;充模时间为;增压时间为:;冷却时间为:6s;

预热模具至150℃~200℃;

均喷涂脱模剂和冲头油,原装脱剂与水的配比约为1:200;

退出顶出杆,并进行合模动作;

上料后进行压射动作,将合金熔液充入模腔;

铸件冷却后,按顶出铸件,并从模上中取出;

检验铸件有无冷隔、气孔、缺料、起泡、花纹等缺陷;合格铸件去除浇口、渣口、飞边等;

铸件表面进行抛砂处理,进行检验入库。

5、生产注意事项:

保证合金铸锭存放于清洁、干燥的区域;

新料与回炉料的配比不超过50%;

严格按照安全操作规程进行操作;

合格品与不合格品要标示清楚,严格区分;

生产操作过程中戴好劳保防护用品,保证安全生产;生产结束作好机台设备的防护和清理工作。

锌合金压铸生产工艺

1

钢丝绳压铸设备操作流程

一、 生产操作流程:

设备安装调式完毕(注意液压泵转向方向和冷却泵旋转方向)和日常使用过程中,必须遵循;

1.1、接通控制箱边上的断路器,设备处于待操作状态;

2.1、打开【电源开关】,稍等 30 秒左右,等待触摸屏打开后,旋转【预约 加温】旋钮至【加温】位置,触摸屏会自动跳转至温控界面, 此时坩埚开始加温,炉嘴暂时不加温,等到坩埚温度到达 350℃ 后,炉

嘴

会自动加温,(注3.1

、待温度上升至所需温度并锅内的锌合金已经融化,将【手动自动】旋钮旋至【手动】界面,点击触摸屏上面的,【手动上升】,将

模具上升

到4.1、将模具安装好,冷却管插在模具上,不要有漏水现象,注意: 此时将【射料允许】调至【灯灭】状态,在按【手动合模】开关, 和模后不要有缝隙现象,在循环几次,确认模具安装无误!

5.1最后将射料【允许开关】打开,就可以自动工作了,

注意:下班之前将锅内的锌合金料尧至低于活塞缸套平面到一公分位置最佳;(这样对干锅的寿命延长很多倍)开机时请将泄压阀(电机接线盒旁边的旋钮)拧紧!维修时一定要打开泄压阀,将压力完全泄掉!

二、保养和维护:

2.1、定期检查冷却管路有无漏水和堵塞;

2.2、定期检查螺钉是否松动,并应拧紧;

2.3、定期检查加热圈、加热管是否正常工作;

2.4、每天必需给模具、导套、铜套加油润滑;

2.5、每年给油箱更换液压油,请使用46#抗磨液压

油;

2.6、设备关节处每班加油2 次以上,防止卡死;

2.7、每班检查油缸密封圈是否有漏油现象,并及时

修复;

2.8、定期检查继电器、接触器触点工作是否正常;

2。

锌合金压铸技术

锌合金压铸技术一、锌合金压铸技术的概述锌合金压铸技术是一种将熔融的锌合金注入压铸模具中,冷凝成型的金属压铸技术。

锌合金压铸广泛应用于制造各种小型精密零件,如汽车、电子产品、家具、玩具等行业中的各种精密零部件。

二、锌合金压铸的材料特性1.低熔点:锌的熔点较低,约419℃,因此易于熔化,且与其他金属相混合性好,易于加工和铸造。

2.高精度:锌合金的流动性好,可轻松地填满模具的复杂细节和空隙,从而得到高度准确的零件和组件。

3.腐蚀抵抗力强:锌合金具有出色的腐蚀抵抗力,而且也不易磨损。

4.高强度:锌合金可提供高强度和硬度,是一种具有出色力学性能的金属合金。

5.良好的表面质量:锌合金压铸零件具有表面质量优良、表面光洁度高、且表面不易氧化、裂纹、毛刺等缺陷。

三、锌合金压铸模具设计锌合金压铸模具的设计是锌合金压铸成功的关键之一。

模具设计必须考虑到合金的流动性、收缩率和成型温度。

模具应该有良好的通风,避免模具内面出现气泡和气隙等问题。

此外,模具设计还应包括压铸件切割线、切除口、浇注口和常规冷却系统等。

四、锌合金压铸工艺流程摸清工业热流道锌合金压铸的工艺流程是成功制造零件和组件的前提。

下面是一般的工艺流程:1.模具制造:根据设计图纸,制造压铸模具并进行测试和检验。

2.熔化锌合金:将锌合金材料加入熔炉中熔化,并定时检查炉温。

3.浇注:熔化的锌合金从浇注口进入模具。

4.冷却和凝固:铸造完成后,零件在模具中冷却、凝固、硬化。

5.除模:硬化后零件在模具中除模。

6.切割和修整:从模具中取出零件后,进行切割和修整。

7.表面处理:进行除氧化处理、抛光、表面喷涂等表面处理。

五、影响锌合金压铸品质的因素制造锌合金压铸零件需要考虑多个因素,以下是影响锌合金压铸品质的主要因素。

1.材料:使用优质的锌合金材料是成功制造零件和组件的前提。

2.模具:模具的设计、制造以及前期试验和校对都会影响产品的品质。

3.压铸工艺:良好的压铸工艺可以确保铸件品质的稳定性和一致性。

锌合金铸件压铸方案

锌合金铸件压铸方案1. 引言锌合金具有优良的铸造性能和机械性能,广泛应用于汽车、电子、机械等领域的压铸件生产中。

本文将介绍锌合金铸件的压铸方案,包括锌合金材料选择、模具设计和工艺参数控制等内容。

2. 锌合金材料选择2.1 锌合金的特点锌合金具有良好的流动性、耐热性和耐蚀性,适合用于制作复杂形状的铸件。

常见的锌合金有ZnAl4Cu1、ZnAl4、ZnAl9、ZnAl10Cu1等。

2.2 材料选择的考虑因素在选择锌合金材料时,需要考虑以下因素: - 零件的功能和使用要求 - 零件的形状和结构复杂度 - 零件的尺寸和壁厚 - 零件的表面质量要求 - 零件的成本控制根据以上因素,可以选择合适的锌合金材料。

3. 模具设计3.1 模具类型锌合金铸件的压铸模具主要有单冷腔模具和多冷腔模具两种类型。

单冷腔模具适用于简单形状的铸件,多冷腔模具适用于复杂形状的铸件。

3.2 模具结构设计要点在模具设计中,需要注意以下几个要点: - 确定合理的浇口位置和铸型结构,保证熔液的充型和气体的排出。

- 设置适当的冷却水道,控制铸件的凝固速度。

- 增加适当的顶针和顶杆,保证铸件的顶出。

- 考虑模具的可拆卸性和维修性。

4. 工艺参数控制4.1 熔炼工艺锌合金的熔炼工艺通常包括原料预处理、熔化和调温等步骤。

在熔炼过程中,需要控制合金的成分、温度和熔化时间,确保熔液的质量和稳定性。

4.2 注射工艺注射工艺是锌合金压铸的关键环节,包括注射速度、压力和时间的控制。

适当的注射速度可以保证熔液的充型性和铸件的表面质量;适当的注射压力可以保证熔液的充实性和铸件的密度;适当的注射时间可以保证熔液的充分充实。

4.3 冷却工艺冷却工艺的控制可以影响铸件的凝固速度和组织结构。

合理的冷却工艺可以避免铸件出现缩孔、气孔等缺陷,提高铸件的力学性能和表面质量。

4.4 除渣和清洁工艺除渣和清洁工艺可以去除铸件表面的氧化物和杂质,提高铸件的表面质量。

常用的除渣和清洁方法有溶解、机械除渣和化学清洁等。

锌压铸工艺教材

鑄件設計的壓鑄齒形及螺紋要求:

口部加深1mm沉台,避 免齒口部出現批鋒 零件上的螺紋可以在壓鑄時直接壓出,但與機械加工的 螺紋相比,不論在尺寸精度,形狀的完整性以及光潔度方 面均有很大差距。目前公司鋅合金產品均不在壓鑄時做出 螺紋。全部以後續機加完成。

鑄件設計的加工結構要求:

改前

改后,此處變更后不僅排屑容易, 又可少使用材料

(4)材料利用率高.壓鑄件可不經過或僅需少量的機 械加工就可直接使用,材料利用率可達60%~80%, 毛坯利用率在90%以上

(5)生產效率高,易實現機械化和自動化生產.冷室 壓鑄機平均每小時可壓鑄80~100次,熱室壓鑄機平 均每小時可壓鑄400~1000次,適用於大批量生產 (6)經濟效益好

壓鑄工藝的缺點:

一、壓鑄概論

壓力鑄造: 簡稱壓鑄,在壓鑄機的壓室內,澆入 定量的液態或半液態金屬,使它在高壓和 高速下充填鑄型,並在高壓下成型和結晶, 開型後即可獲得精密的鑄件。高壓高速是 壓鑄的根本特點,在壓鑄過程中,金屬液 受到很高的壓射比壓,一般從幾千到幾萬 千牛/米2,甚至高達2*105千牛/米2,充填 速度約為10~80米/秒,充填時間極短,一 般在0.01~0.2秒范圍內

三、壓鑄件結構設計

合理的壓鑄件結構不僅能簡化模具結構, 降低制造成本,同時也改善鑄件質量

鑄件設計的結構要求: (1)清除內部側凹 (2)避免或減少抽芯部位 (3)避免型芯交叉

鑄件設計的台階要求:

在不影響結 構功能的情況下 盡量減少台階, 因壓鑄是在高溫 高壓下成型的模 具容易受到金屬 液的沖蝕而降低 使用壽命

鑄件設計的壁厚要求:

此四處產品外表面 容易產生縮水

壓鑄件壁的厚度<通常稱壁厚>是壓鑄工藝中一 個具有特殊意義的因素.壁厚與整個工藝規范有著 密切的關系,如填充時間的計算,內澆口速度的選 擇,凝固時間的計算,壓射比壓選擇,留型時間長 短,鑄件頂出溫度的高低及操作效率等,由於厚壁 壓鑄件內部易產生氣孔和縮孔等缺陷,當鑄件壁厚 超過2.5mm以上時,隨著壁厚的增加,強度明顯下 降,鋁、鎂合金比鋅合金更甚,所以在設計壓鑄件 結構時,單純依靠增加壁厚的方法來提高鑄件強度 的概念是完全錯誤的.故在保証鑄件有足夠強度和 剛度的前提下,應盡量減少其壁厚,並保持截面的 厚薄均勻一致,但也不宜太薄,否則會充填不良, 成形困難 壓鑄件最適宜的壁厚: 1)鋅合金鑄件為1~3mm 2)鋁、鎂合金鑄件為1.5~4mm 3) 銅合金鑄件為2~4mm