IPQC制程巡检记录表

制程检验记录表

1

4

不良记录

2

5

说明

3

6

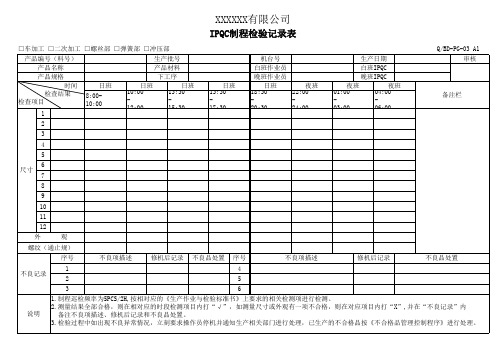

1.制程巡检频率为5PCS/2H,按相对应的《生产作业与检验标准书》上要求的相关检测项进行检测。 2.测量结果全部合格,则在相对应的时段检测项目内打“√”,如测量尺寸或外观有一项不合格,则在对应项目内打“X”,并在“不良记录”内

备注不良项描述、修机后记录和不良品处置。 3.检验过程中如出现不良异常情况,立刻要求操作员停机并通知生产相关部门进行处理,已生产的不合格品按《不合格品管理控制程序》进行处理。

XXXXXX有限公司

IPQC制程检验记录表

□车加工 □二次加工 □螺丝部 □弹簧部 □冲压部

Q/BD-PG-03 A1

产品编号(料号) 产品名称 产品规格 时间 检查结果

检查项目

1

日班

8:0010:00

生产批号

产品材料

下工序

日班 10:00

日班 13:30

-

-

12:00

15:30

日班 13:30 17:30

机台号ห้องสมุดไป่ตู้

白班作业员

晚班作业员

日班 18:30

夜班 22:00

-

-

20:30

24:00

生产日期

白班IPQC

晚班IPQC

夜班 01:00

夜班 04:00

-

-

03:00

06:00

审核 备注栏

2

3

4

5

6 尺寸

7

8

9

10

11

12

外

观

螺纹(通止规)

序号

不良项描述

修机后记录 不良品处置 序号

不良项描述

修机后记录

不良品处置

1.喷油,丝印IPQC制程巡检报表

检验

审核

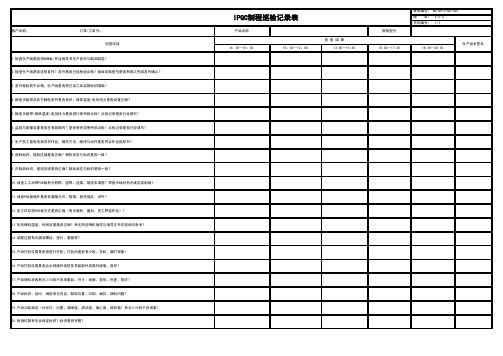

喷油,丝印制程巡检产品审核清单

品名 图号 客户 批次/日期 Sample# 样品号 序号 检测项目 检测设备 检测规范/作业指导书 1 2 3 4 5 6 7 8 9 10 合格/不合格 备注 01

1

批峰,划伤

目视

产品四周及胶口处不允许有可视批峰。300mm处目视不可有可视划伤

2

熔接线/气纹

目视

350mm处目视,不可看出有熔接线痕迹,气纹印不可过深影响喷油

3

顶针印

目视

300mm处目视,不可看出顶针印下陷或明显缩水痕迹

4

外观

多漆,漏漆

目视

不允许有多漆,漏漆,见底

毛丝

目视

300mm处目视不可有可视毛丝

5

桔皮,颗 粒,异色点

目视

喷油A面不允许有任何可视桔皮,颗粒,异色点,其他可视面允许两个 0.5mm以内,不明显可视颗粒,异色点

色差ห้องสมุดไป่ตู้

色差仪

目视不可有明显色差,要求ΔE<0.8

6

丝印

丝印内容正确,无错印漏印现象,且需进行以下测试:1.油墨附着力测试 (百格试验:涂层上横竖垂直划百格(9个1mm*1mm小方格),力度以见 底材为宜,然后用3M810#胶带纸贴实,再用手抓住胶纸成90度角垂直向上 百格测试, 百格刀, 迅速提起,连续三次,脱落面积小于或等于四分之一为合格。2.耐醇性:干 耐醇性,抗 干毛巾 摩擦性 毛巾沾湿浓度为95%的酒精,然后包在500g的砝码上在产品表面来回磨擦 50次,产品不能有模糊、发白、脱色、露底现象,即OK。3.抗摩擦性:干 毛巾按1-2次/秒频率用力擦50次后,表面不出现油漆模糊和变色。 批号,名 称,图号, 数量

电镀IPQC巡查(制程工艺参数)记录表(二)

线别:

解胶 化学镍Ⅰ 化学镍Ⅱ 温度℃ 温度℃ 温度℃

温度℃

班别 :□ 白班 □ 晚班

预镀镍

光铜

电流A 电压V 温度℃ 电流A 电压V

温度℃

半光镍 电流A

光镍

封口镍

光铬

手动三价白/黑铬

珍珠铬

金缸

温度℃ 后处理 电流A 电压V 温度℃ 电流A 电压V 温度℃ 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A

手动三价白/黑铬

珍珠铬

金缸

温度℃ 后处理 电流A 电压V 温度℃ 电流A 电压V 温度℃ 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A

产品编号/名称:

前处理 除腊 除油 亲水 粗化Ⅰ 走机时间 温度 温度℃ 温度℃ 温度℃

粗化Ⅱ 温度℃

日期:

产品编号/名称:

前处理 除腊 除油 亲水 粗化Ⅰ 走机时间 温度 温度℃ 温度℃ 温度℃

粗化Ⅱ 温度℃

日期:

钯水 温度℃

线别:

解胶 化学镍Ⅰ 化学镍Ⅱ 温度℃ 温度℃ 温度℃

温度℃

班别 :□ 白班流A 电压V 温度℃ 电流A 电压V

温度℃

半光镍 电流A

光镍

封口镍

光铬

电压V 电压V 电压V 电压V

备注:此表中参数以实际走机参数记录,便于后续追溯;槽使用便携液温度测量;烤箱温度用留点温度计;其它以现场监控表进行记录;手动缸指珍珠镍缸、三价白铬、三价黑铬等

表单编号:FM/QC-090-V0

核准:

确认:

制表:

电镀IPQC巡查(制程工艺参数)记录表(二)

IPQC制程巡检程序(含表格)

IPQC制程巡检程序(IATF16949/ISO9001-2015)1.0目的规范半成品/成品制程巡检检测的项目、方法、频次、标准、不合格的处理.从而保证产品质量符合客户要求,同时通过制程巡检收集生产制程的原始记录,有效地监控制程的变化,并以此保证和推动制程的持续改善。

2.0范围:适用于我司所有之半成品和成品制程的控制。

3.0术语(定义):3.1首件检验:对每个班次刚开始时或过程发生改变后加工的第一个或前几件产品进行的检验。

3.2巡检:制程检验3.3终检:对产品在完成一道工序后,准备转入下工序或入库之前,进行的一个全面的检验。

3.3品质状态:红色盒子装不合格品;红色标签代表不合格品;绿色、蓝色盒子装合格品;绿色标签代表合格品;黄色盒子装待检品;黄色标签代表特采品。

4:权责:IPQC:负责按制程巡检作业指导书对产品进行巡回检验。

品质主管:负责制定产品检验规范和作业指导,及重大品质异常的协调与处。

PMC:负责产品的生产进度和质量问题整体统筹安排,以保证产品按期交付于客户。

生产部:负责保质保量完成生产计划任务。

5.0作业内容:5.1客户订单5.1.1PMC部根据客户订单,转化为内部生产指令单,下达生产任务给相关生产工序部门,并随时跟进每天的生产进度和产品质量状况,以确保按期交付产品于客户。

5.2生产试作与首件送检5.2.1生产部门根据生产指令单,及时准备好工装治具/机台/生产线和相关辅料,制定生产计划控制进度,准备试产调试或改机。

5.2.2生产根据工程图纸及客户要求等技术指标,开始试作3-5PCS,对产品外观/尺寸/同轴度/跳动度进行自主检查,检查OK后,填写好首件单,送检给品质部IPQC做首件确认检查。

5.3首件检验5.3.1IPQC收到首件单和试作样品后,根据样板/检验规范/工程图/客户要求等技术资料,对产品进行全面检查和记录。

5.3.2首件确认OK后,IPQC签核首件样板,通知生产批量生产,并且把检验的数据详细如实的记录于<首件确认记录表>上,以便后序相关质量问题的追溯。

DIP-IPQC巡检记录表

4.生产现场是否有物料,产品掉落地面,跟乱丢垃圾现象。 5.待检、检验中、待老化的产品是否有做状态标识。

异常描述:

线别:

时间 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30 18:30 19:30

次数

9:00 10:00 11:00 12:00 14:30 15:30 16:30 17:30 19:30 20:30

IPQC制程巡检记录表

巡检日期:

年

月

日

序号

巡检内容

1.员工上班是否有做防静电手环测试,并做好测试记录。

ESD 2.员工是否有佩戴防静电手环,佩戴是否正确。

3.员工是否有按要求着装防静电服。 1.上线的物料是否符合制令单或BOM表要求。 2.生产线是否按照BOM表,样板或首件生产。 3.员工的操作是否正确,物料摆放标识是否正确合理。 4.元器件的插件位置方向是否正确,是否插到位,有无漏插现象。 5.检查波峰机是否有作业指导书,点检保养记录是否按时完成。 6.检查波峰机温度,速度设置是否正确,是否符合作业指导书规定。 7.检查焊盘上锡是否饱满,有无批量假焊、虚焊、空焊、冷焊、连锡、少锡现象。 8.补焊维修岗位洛铁温度设定是否正确,每天是否有做温度点检。

2H

1H

1H

1H

1H

1H

1H

2H

2H

1H

2H

1H

2H

1H

1H

1H

2H

1H

1H

1H

1H

1H

1H

2H

2H

2H

2H

2H

纠正预防措施:

备 注:

IPQC制程巡检表

记 录 人: 记录时间:

审 核 人: 审核时间:

线别:

日期:

月

日

机型/颜色/投产数量:

类别 人

机

项目 编号

控制项目及要求

频率

稽核结果 8:00-10:00 10:00-12:30 13:30-15:30

1.1 各工位员工是否具有上岗证;

1.2

作业员是否穿戴好ESD防护符合指导书要求(工衣,静电衣服,静电 环);

2.3 打印机、电子称当天保养记录有填写且使用无异常;

次/班

2.4 洁净栅是否按要求执行,帘子不能拉起;

次/2H

2.5 CMU 综测仪器是否按要求保养维护;

次/班

2.6 耦合工位线损是否点检并确认;

2.7

电脑信息核对工厂: 卡数:

机型:

颜色:

日期:

次/班 次/班

2.8

次/班

3.1 生产作业区域、操作台无在制工单外的物料存放;

次/H 次/H

首件

标签

样品核 对

抽检 质控点

7.1 首件是否按文件要求频率确认;

即时

7.2 首件确认结果是否正常;

即时

7.3 首件是否挂在线上固定位置;

即时

8.1

条码打印格式、内容是否正常(特别是格式、字母的大小写,相似数字 与字母);

次/2H

8.2 标签、条码明暗码扫描确认是否一致;

次/2H

8.3 并将确认合格的标签贴到首件表背面,签名;

4.5

耦合位配置参数是否正确;IMEI写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/4H

环

不良率 监控

IPQC巡检Check list

日期:

巡检状况

8:00-10:00 10:00-12:00 13:30-15:30 15:30-17:30

工序

料号与材料对照表是否一致;

查檢項目

备注

不同料号的材料不可放置在一起并且要求摆放整齐; 工作台面是否整齐,地面无杂物、无手指套; 作业员须带静电环、手套及手指套作业,作业台面摆放整齐,清洁干净无杂 物灰尘; 导光板是否与材料对照表料号一致;

组装双面胶/Biblioteka 导电胶清洁35 36 每二小时粘一次工作台面,每一小时拖一次地面;周四及周一早上大扫除; 各型号客户投诉状况确认(依据客诉履历)

客户投诉

37 各工序是否按SOP作业

审核:

确认:

巡检员:

组装车间制程巡检表

班别: 序 号

1 2 3 4 5 组装LG 6 7 8 9 组装反射片 10 11 12 13 14 15 16 17 18 19 组装FPC 是先贴反射后装导光板; 贴附后,无反射片皱折、无上挡墙、无杂物及无贴反不良; 双面胶的规格与材料对照表一致,作业台面摆放整齐; 贴附位置、颜色是否与图纸要求一致,是否有皱折、翘起和毛刺不良 作业员须带静电环、手指套作业,作业台面摆放整齐,清洁干净无杂物灰 尘; FPC料号与材料对照表是否一致,摆放整齐及无扭曲、无折痕现象; 组装FPC一定紧靠导光板,有压灯光板动作,灯光板平整; 半成品周转为吸塑盘周转,不可单片周转且吸塑盘摆放整齐; 贴完灯光板,无皱折、无导光板脏污、无FPC折痕、无FPC毛边; 有无带静电环、手指套作业,作业台面摆放整齐,清洁干净无杂物灰尘; 物料员在换料时是否确认BEF角度? 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 组装铁框 组装扩散片 料号与材料对照表是否一致,摆放整齐及无扭曲、无折痕现象; 、BEF、黑 框 贴膜人员材料不良较多,不良率超过5%,生产领班负责改善; 扩散片、BEF无贴反现象、无上挡墙不良、无白点杂物不良; 黑框贴附后,作业员务必自检:无膜片拱起,0度角检测无白点、无杂物、 无划伤、无点光源不良; 作业员须带静电环、手指套作业,作业台面摆放整齐,清洁干净无杂物灰 尘; 铁框料号与材料对照表是否一致,拿到物料无压变形及无喷码不良; 组装铁框后,外检无铁框变形、无铁框松动、无铁框划伤脏污; 贴附完后PET可以离型; 作业员要按作业指导书中规定的高度及角度进行检查; 设定电流、电压条件设定与图纸一样; 发光、外观 要求逐个产品进行检验(主要是发光); 检查 检验后不良品后,不良品放入盒中; 在发光检验时,LED要求都点亮并按要求角度检验; 检验员对外观标准是否熟悉; 早上务必拖地板,用粘纸或保护膜粘工作台面。晚上清洁台面及地面; 是先贴反射片后组装导光板; 返修导光板前,有经过返修人员点亮全检后确认是不良导光板后才可以拆下 来。 作业员须带静电环、手套及手指套作业,作业台面摆放整齐,清洁干净无杂 物灰尘; 反射片与材料对照表料号一致,丝印清晰,无反方向、断胶及脏污不良; 生产准备

IPQC制程巡检项目表

GB/T 2828.12003 AQL=S-4 《巡检检验标准 Cr.=Ma.=Mi.=2. –总规范》 5

8

半成品 关键工 前3个产品 序首件 确认

探测器:传感器检测 、传感器焊接、各灌 各 产 品 关 胶工序、 PCBA 外观检 键工序表 查、 PCBA 调试、水压 测试、老化、标定铭 牌打标

控制器:PCBA外观检 查、各调试工序、各 任何一台不良 灌胶工序、老化、标 定、铭牌打标

《巡检检验标准 –总规范》

5

SOP正确性

任何SOP不符

6

第 一 个 Leabharlann 品 下线 前完成首次巡 作业巡 查,每4 个小时内 SOP 查 每 个 工 位 至 少巡 查一次

防静电手 作业规范 工衣穿着 环佩带 性

任何作业不符

《巡检检验标准 –总规范》

7

产品防 实时进行 护巡查

是否存在 搬运 质量隐患

摆放

作业

存在质量隐患

《巡检检验标准 –总规范》

《 5S 及 安 全作业规 范》《国 地面 外车间生 产环境作 业规范》

工作台

物料区

物品摆放 不符合5S要求

《巡检检验标准 –总规范》

3

工 位 核 生 产 线 投 产 前完 相 应 的 产 查 成 品流程图

逐一核对工位

任何工位不符

《巡检检验标准 –总规范》

4

《生产设 生 产 线 投 产 前完 设备状 备的维护 任何设备状态不 《巡检检验标准 成首次巡查,1次 设备状态 维护保养 设备点检 计量仪器 态检查 和保养程 符 –总规范》 /4小时 序》 工 位 SOP 生 产 线 投 产 前完 相 应 的 产 工位SOP 检查 成 品流程图 客户特殊 要求 《巡检检验标准 –总规范》

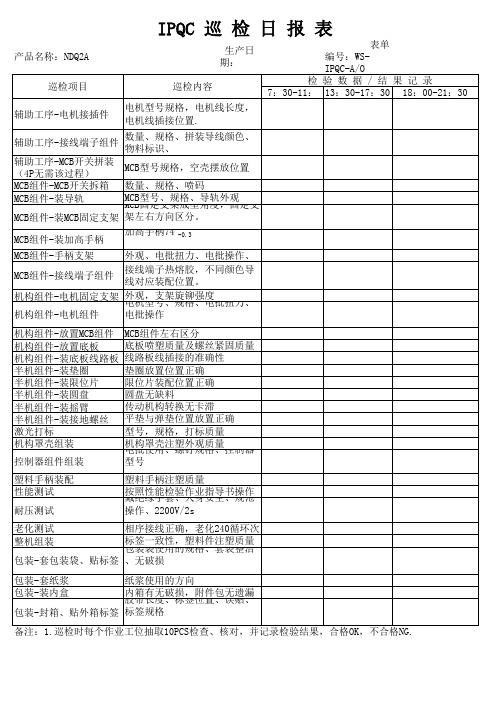

IPQC制程巡检日报表

性能测试

按照性能检验作业指导书操作

耐压测试

戴绝缘手套、人身安全、规范 操作、2200V/2s

老化测试

相序接线正确,老化240循环次

整机组装

标签一致性,塑料件注塑质量

包装袋使用的规格、套袋整洁 包装-套包装袋、贴标签 、无破损

包装-套纸浆

纸浆使用的方向

包装-装内盒

内箱有无破损,附件包无遗漏

包装-封箱、贴外箱标签

IPQC 巡 检 日 报 表

产品名称:NDQ2A 巡检项目

生产日期:

表单编号:WS-IPQC-A/O

巡检内容

检验数据/结果记录 7:30-11:30 13:30-17:30 18:00-21:30

辅助工序-电机接插件

电机型号规格,电机线长度, 电机线插接位置物料标识、

外观、电批扭力、电批操作、

MCB组件-接线端子组件

接线端子热熔胶,不同颜色导 线对应装配位置。

机构组件-电机固定支架 外观,支架旋铆强度

机构组件-电机组件

电机型号、规格、电批扭力、 电批操作

机构组件-放置MCB组件 MCB组件左右区分

机构组件-放置底板

底板喷塑质量及螺丝紧固质量

机构组件-装底板线路板 线路板线插接的准确性

半机组件-装垫圈

垫圈放置位置正确

半机组件-装限位片

限位片装配位置正确

半机组件-装圆盘

圆盘无缺料

半机组件-装摇臂

传动机构转换无卡滞

半机组件-装接地螺丝 平垫与弹垫位置放置正确

激光打标

型号,规格,打标质量

机构罩壳组装

机构罩壳注塑外观质量

控制器组件组装 塑料手柄装配

电批使用、螺钉规格、控制器

IPQC制程巡检记录表

品质异常:

纠正预防措施:

IPQC:

组长:

审核:

日期:

C制程巡检记录表

巡查结果

纠正预防措施:

审核:

日期:

8 PogoPin以及磁铁周围的胶量是否均匀,用通电仪器检查端子是否通电

9 检查泡棉粘贴是否偏位,无漏贴,泡棉无破损

10 检查后盖是否划伤,花/崩,同色点,异色点,水印、脏污等

11 检查物料标示,物料摆放是否正确,是否合理

12 不良品应放置在规定区域,并有相关不良信息标示

13.生產每個工序需挂有SOP,且與生產工序相對應;員工操作參照SOP作業,作業內容與SOP一致

客 户:

订单编号:

IPQC制程巡检记录表

生产线:

巡检日期:

产品名称:

产品编号:

批 号:

巡检数量:

巡查项目

1 檢查PPG镜片花崩,丝印是否合格,镜片粘贴是否贴偏

巡查结果

9:00-11:00 11:00-13:00 14:00-16:00 16:00-18:00 19:00-22:00

2 检查塑胶件卡扣不允许变形,披锋,软胶圈不允许断裂,合模线处披锋不超过0.1MM其余地方披锋大 小≦0.15MM

3 后壳金属与塑胶件粘贴完好,间隙小于0.1M移现象,双面胶不允许外露,用镊子按压pin针能够自动回弹

5 检查防尘网是否漏贴,防水绝缘片粘贴无歪斜现象,镜片显示区域无脏污,残胶

6 检查气密性测试泄露值在±60Pa以内

7 粘贴磁铁无偏位以及松动现象,磁铁罩表面无漏底现象,用冲电底座治具检查磁铁S和N级粘贴位置 是否正确

汽车充电桩IPQC制程巡检记录表

10.按左边选择按键选择充电时间,界面屏幕是否依次显示1小时-2小时-4小时-.8 小时-完全充满,选择好充电时间后然后按右边确认键确认。屏幕显示为选择充 电时间,请拍卡开始充电。

11.将易充卡轻轻靠近拍卡区域,检查充电器是否启动进行充电,是否听到关锁的 声音及连续“滴”的两声。屏幕显示为充电中.......

汽车充电桩煲机测试巡检记录表

客户:

产品名称:

产品型号:

日 期:

巡查项目

巡查结果 08:30- 11:3011:30 14:30

1.检查各螺丝位是否有漏/松打,扎线有无扎紧,排插有无松动

2.根据工程接线图纸,检查接线是否接错、漏接、线松动等不良并用力拔一下是 否接线牢固。 3.接上电源线看三根线位置是否接错。

19.拔出充电插头,关掉电源,拆除电源线(注意:此时电源板上仍会有部分电流 不可触碰电源板),把测试OK产品放置到待包装区域等待包装出货。

品质异常:

纠正预防措施:

特别注意事项: 1.确认无装配不良后,则接通电源并做测试/煲机,每3小时确认一次有无不良现象,若有不良则做好记录且标识后移至维修

区暂放。 2.煲机时禁止关闭电源,相应区域禁止非操作人员闲逛和乱动机器,违者一律处罚。 3.检验合格则在巡查结果栏填写(OK)不合格则填写(NG)每时段检验结果找生产组长签字确认。NG产品记录品质异常追踪纠 正措施和改善结果。

8.接上充电模拟器(模拟器上面两个开关都要拔到NO才能充电)看界面显示器是 否显示电动车已连接。屏幕显示为就绪,电动车已连接所选电流,请拍卡充电。

9.连续按左边选择键选择充电电流,检查界面屏幕电流是否依次显示32A-16A32A-完全充满,然后按右边确认键界面是否显示并选择充电电流。屏幕显示为选 择充电速度,请拍卡充电

IPQC巡线稽核记录表

物料是否有良品与不良品之区分,

物料盒之物料是否有物料卡(卡注明:数量、料号、品名、规格);

变压器,环形电感不得直接堆放,避免互相摩擦碰伤本体。

一个容器只能放置一种物料,不能有混料,盛裝程度不能超過器具總容積的2/3,

掉落于地的磁性元件须作报废处理。

錫面不可有錫裂.空焊.吃錫不足.針孔.腳未出.腳長等不良。

10

各工作台面是否干净、整洁,不能有锡珠、锡渣、残留不良标签、橡皮圈等异物。

11

所有仪器设备接地是否良好,校验有无过期,校验标签是否清晰。

12

仪器设备是否有每日清理,不能有脏物、零件等异物在设备上摆放。

13

落地實驗CASE是否有裂開,測試功能是否"OK"(条件:高度1m,产品自由落体)。

14

盲点测试目视员、外观总检是否能检验出不良。

15

流水号及銘版是否起泡,翹起,臟污,破損,銘版上字體不可模糊不清,缺字或印刷錯誤;

16

成品包裝紙箱不可有油污潮湿現象,紙箱標示的机种、數量是否与箱內实物相符

17

所有成品的堆放须符合要求,标示须正确;

18

无铅产品包装箱上需贴环保标记。

備注:1.每節次為2小時,第5節次為加班時段

制表:

确认:

审核:

制令: 机种:

项目

1 2 3 4 5 6 7 8 9 10 11 12

前

13

段

14

15

16

17

18

19

20

21

22

23

24

25

26

IPQC巡线稽核记录表

訂單:

客戶:

批量:

NO.:

日期:

Q-QA-4-18050-A0 SMTDIPIPQC巡检记录表

23 锡膏搅拌、恒温B拆取真空包装内是否当班使用完

25 印刷过锡膏PCB是否及时处理

制 程 26 PCB超过有效期是否进行烘烤进行验证后投入使用 确 认 27 印刷后的效果是否良好,不可出现连锡、偏移、少锡等现象

28 钢网清洁是否按照规定要求的频率进行清洁

17 回流炉的温度是否符合文件要求,是否进行温度测试并测试报告

工

具 设

18 测试仪器、设备是否有校验合格证且在有效期内,是否符合要求

备

19 车间温湿度是否达到文件要求

20 设备仪器内是否进行点检并记录

21

PCB进板方向与拿取方向是否一致,不可出现严重变形及超出有效 期

22 中途更换物料是否提前找IPQC确认核对

核准:

审核:

IPQC:

表单编号:Q-QA-4-18050

第 2 页,共 2 页

版本/版次:A/0

Conserve&Associates,Inc.

IPQC巡检记录表(SMT\DIP)

线别:

机型:

日期:

工序 序 号 检查项目

时间段

33

测试、检验、操作员工位是否进行考核培训取得上岗证后进行作 业

上午

8:00-10:00

10:01-12:00

下午

13:30-15:30 15:31-17:30 18:00—

加班

34 上料是否使用料站表进行核对并确认规格符合性

35 接驳物料是否符合作业指导书要求

36 散装物料及手贴物料是否符合文件要求

37 贴片机程序是否与生产机型一致

固化效果是否圆润、光滑,不可出现偏移、少锡、空焊、假焊、 38 少件、错件的现象

制 39 AOI是否定期进行优化、检测程序是否合理

IPQC制程巡回检查表-包装

品名规格

工 序 人

巡查频率 上午 下午 晚班

*4

装TV线/底座/三 角架等

位置正确

5

放相机、说明 书、CD片

1.检查相机配色正确,无刮伤/指纹/脏污等不 良 2.说明书无少页、印刷模糊、破损等不良

*6 折彩盒/彩卡 彩盒/彩卡无折痕、漏印刷破损等不良

*7 放保证卡 内容正确,不能错放、漏放

*8 内衬入彩盒 方向正确,内衬组合无缺件、多件等不良

1.外箱麦头印刷 正确、清晰

15

装箱

2.方向、数量正确,并注意贴纸序列号

3.封箱胶纸要封平整,不可翘起

1.电子称磅重量必须在SOP规定范围

16

单个/整箱称重

2.整箱称重时注意机种的业务单号标准毛重等 数据与系统中设定的业务单号标准毛等保持一

致。

1.作业人员是否依照规定着装 17 人员操作 2.作业人员是否依SOP作业

整个车间温度/湿度是否符合标准

巡检总点数

不良点数

注

带*号项目表示,当制程中无项作业时不需填写

审

核:

确认:

巡线不良 率

IPQC:

巡线记录

3.新员工是否进行岗前培训

18

仪器设备

1.仪器设备参数是否正确 3.冶工具/设备是否按时保养/校验/清洁等

19 物料状况

20 作业方法

21 工作环境 22 小 巡线次 计数

备

1.物料使用正确性 2.物料是否有标识和区分 3.上线材料不良率<5% 4.所有物料是否有防护措施 1.SOP流程对制是否合理有效/准确 2.产线作业安排是否符合SOP并规范作业 3.依SIP标准检验和判定 4.产线不良重工处理是否按正确生产流程作业

IPQC环保产品巡检记录表

機 種:

序號

線 別: 巡檢項目

1

生產線頭 有無GP標

2 生產現場有無懸挂GP類的SOP

3 所用GP設備及副資材有無相應的標示

4 GP專區錫膏的冷藏,攪拌,回溫時間確認

5 GP錫膏使用期限確認(1次/4h)

6

GP錫膏厚 度有無按ຫໍສະໝຸດ 7 GP錫膏廠牌,GP鋼板廠商及厚度

8 GP材料備料與《GP材料總表》是否相符

9 零件外觀與生產周期確認

10 Profile確認

11 目視有無正確使用GP治具

12

對料動作 確認 ( 1 次

13

首件動作 確認

14

管制圖是 否完整

15

GP報表有 無相應標

16 設備的保養記錄(點檢)確認

17

有無按照 SOP作業

18

PCBA是否 用GP靜電

19

PCBA及其 它GP物品

20 烙鐵溫度及接地電阻確認

21

有無配戴 靜電手套

22 靜電環測試記錄表確認(3次/日)

23 環境溫濕度記錄表確認(1次/4h)

24 制程運輸及產品狀態有無相應GP標示

25 GP生產線人員是否有帶GP標示服裝&帽子

26 5S狀況

班 別:

時

間

日期:

備 注

審

制 造 確 認:

IPQC:

WI-252FORM06-1

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

制程巡检记录表

订单/工单号: 巡查项目

1.检查生产线是否按BOM表/作业指导书生产首件与制品制造? 2.检查生产线是否送检首件?首件是否已经检验合格?换线或换型号是否有再次完成首件确认? 3.首件检验若不合格,生产线是否将已加工品实施标识隔离? 4.静电手腕带及其它静电防护是否良好;烙铁温度/电批扭力是否设置正确? 5.静电手腕带\烙铁温度\电批扭力是否进行使用前点检?点检记录是否已经填写? 6.监视与测量装置是否在有效期内?是否有完成使用前点检?点检记录是否已经填写? 7.生产员工是否按指导书作业,操作方法、顺序与动作是否符合作业指导书? 8.物料标识、摆放区域是否正确?物料状态与标识是否一致? 9.在制品标识、摆放区域是否正确?制品状态与标识是否一致? 10.抽查人工后焊PCB板有无假焊、虚焊、连锡、锡渣未清理?焊接中线材有无破皮或刺破? 11.抽查PCB板插件是否有漏插元件、错插、极性插反、浮件? 12.各工位存放PCB板方式是否正确(有无堆积、叠加、员工野蛮作业)? 13.热压啤机温度、时间设置是否正确?有无热压啤机操作与指导文件在现场可参考? 14.装配过程有无漏装螺丝、垫片、套管等? 15.产品打胶位置是否按进行打胶;打胶后是否有少胶、多胶、漏打现象? 16.产品打胶位置是否会出现撞件或挤压导致部件或器件脱落、变形? 17.产品物料在线有无≥3%的不良现象如:尺寸、划痕、变形、色差、损坏? 18.产品标识、丝印、滴胶有无内容、黏贴位置、印刷、偏位、倾斜问题? 19.产品功能测试(补光灯、出图、清晰度、清洁度、偏心度、梯形值)有无≥3%的不良现象? 20.检测仪器有无合格证标识?标识是否完整?

IPQC制程巡检记录表

产品名称

8:30—10:30

10:30—12:00

巡查结果 13:00—15:30

ipqc巡检日报表通用

ipqc巡检日报表(通用) IPQC巡检日报表(通用)一、目的本报表旨在记录IPQC(制程质量控制)巡检过程中发现的问题,确保产品质量符合规定要求。

通过每日记录,以便更好地掌握生产过程中的质量状况,及时发现并解决问题,提高生产效率和产品质量。

二、报表组成1.巡检日期:记录巡检发生的日期。

2.巡检时间:记录巡检开始和结束的时间。

3.生产设备:记录巡检的生产设备名称、型号及编号。

4.生产过程:简要描述生产过程。

5.发现的问题及处理措施:详细记录巡检过程中发现的问题,包括问题描述、产生原因及采取的处理措施。

6.备注:对其他需要说明的事项进行补充说明。

三、报表填写要求1.巡检日期和时间:确保记录准确无误,包括年、月、日和具体时间。

2.生产设备:详细记录设备名称、型号及编号,以便追踪问题源头。

3.生产过程:简要描述当天的生产过程,以便了解生产状况。

4.发现的问题及处理措施:详细记录每个问题,包括问题描述、产生原因及采取的处理措施。

要求记录清晰、完整,便于后续查看和分析。

5.备注:如有其他需要说明的事项,如生产异常、设备故障等,可在备注栏中进行补充说明。

四、报表应用1.IPQC巡检人员每日填写报表,并确保数据真实可靠。

2.上级管理人员应定期查阅报表,了解生产过程中的质量问题及处理情况。

3.根据报表数据分析生产过程中的问题点,制定相应的改进措施和计划。

4.通过对比历史数据,发现潜在问题和趋势,为生产管理和质量控制提供依据。

五、注意事项1.报表应妥善保存,避免损坏或遗失。

2.如发现数据异常或错误,应及时纠正并追溯记录。

3.对报表中涉及的敏感信息,如设备故障、质量问题等,应注意保密,防止泄露。

4.如使用电子化报表,应确保数据安全和系统稳定性,避免数据丢失或被篡改。

5.在填写报表时,应使用规范汉字和简洁语句,避免产生歧义或误解。

6.如存在无法确定的问题原因或处理措施,应在备注栏中注明,并上报上级管理人员协助解决。

7.在发现和处理质量问题时,应遵循相关流程和规定,确保问题得到及时有效的解决。

五金制程IPQC巡检记录表

不良描述

异常处理方式

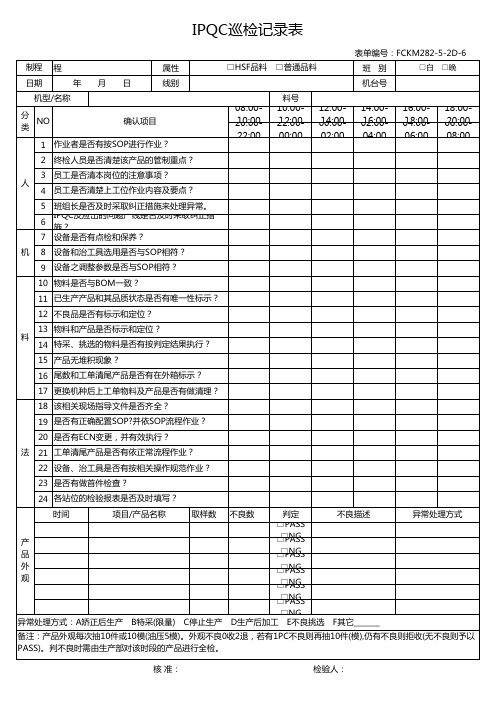

异常处理方式:A矫正后生产 B特采(限量) C停止生产 D生产后加工 E不良挑选 F其它_______ 备注:产品外观每次抽10件或10模(油压5模)。外观不良0收2退,若有1PC不良则再抽10件(模),仍有不良则拒收(无不良则予 以PASS)。判不良时需由生产部对该时段的产品进行全检。 核 准: 检验人:

号

□白 □晚

1 作业者是否有按SOP进行作业? 2 终检人员是否清楚该产品的管制重点? 人 3 员工是否清本岗位的注意事项? 4 员工是否清楚上工位作业内容及要点? 5 班组长是否及时采取纠正措施来处理异常。 6 IPQC反应出的问题产线是否及时采取纠正措施? 7 设备是否有点检和保养? 机 8 设备和治工具选用是否与SOP相符? 9 设备之调整参数是否与SOP相符? 10 物料是否与BOM一致? 11 已生产产品和其品质状态是否有唯一性标示? 12 不良品是否有标示和定位? 料 13 物料和产品是否标示和定位? 14 特采、挑选的物料是否有按判定结果执行? 15 产品无堆积现象? 16 尾数和工单清尾产品是否有在外箱标示? 17 更换机种后上工单物料及产品是否有做清理? 18 该相关现场指导文件是否齐全? 19 是否有正确配置SOP?并依SOP流程作业? 20 是否有ECN变更,并有效执行? 法 21 工单清尾产品是否有依正常流程作业? 22 设备、治工具是否有按相关操作规范作业? 23 是否有做首件检查? 24 各站位的检验报表是否及时填写? 时间 产 品 外 观 项目/产品名称 取样数 不良数 判定

IPQC巡检记录表

表单编号:FCKM282-5-2D-6 制程 日期 机型/名称 分 NO 类 确认项目 □五金制程 年 月 日 属性 线别 料号