1000m3圆筒形净化油罐设计

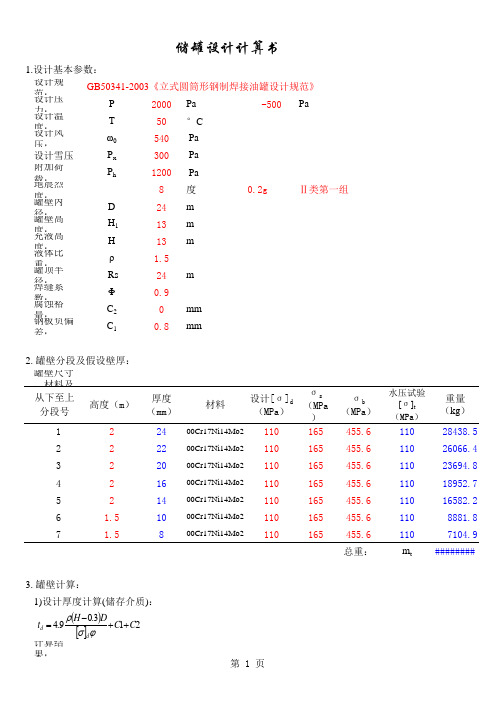

GB50341储罐设计计算

注:此处的设计压力应为设计内压,不可等同于按液柱所确定的设计压力。

463.1cm 30.745KPa 0.540KPa1.001.001.38500.00cm 3罐壁筒体的临界压力:5.611KPat min =7.2mm H E =∑H ei=3.48mH ei ——罐壁各段当量高度,m ;H ei =H i (t min /t i )2.5罐壁各段当量高度如下:罐壁段号实际高度Hi (m )有效壁厚ti (mm )当量高度Hei(m )1223.20.112221.20.133219.20.174215.20.315213.20.446 1.59.20.8171.57.21.50罐壁设计外压: 2.2767KPa 0.60KPa如果:按6.4.9的规定选用。

P 0/3>[P Cr ]≥P 0/4应设置2个中间抗风圈于H E /3,2HE/3处。

6.1.2.中间抗风圈计算顶部抗风圈的实际截面模数 W=按图实际尺寸计算(近似为T 型钢计算)∵ W>Wz故满足要求应设置3个中间抗风圈于HE/4,2HE/4,3HE/4处。

风载荷标准值P 0=2.25ωk +q=q---罐顶呼吸阀负压设定值的1.2倍∵[Pcr]>P0,故不需要设置中间抗风圈。

W z =0.083D 2H 1ωkP 0/2>[P Cr ]≥P 0/3ω0—基本风压值(<300时取300Pa)βz—高度Z处的风振系数,油罐取μs —风荷载体型系数,取驻点值μz—风压高度变化系数,ωk =βz μs μs ω0P 0>[P Cr ]≥P 0/2应设置1个中间抗风圈于H E /2处。

以此类推=⎪⎪⎭⎫⎝⎛=5.2m in 48.16][Dt E H D cr P8.771392MPa1罐底部垂直载荷 1.8009613MN A1=πDt 1.7492388m 2翘离影响系数取C L 1.4底部罐壁断面系数10.495433m 358.038423MN.m 9.921098MN.m 综合影响系数C z一般取0.4α=0.450.1404s R=D/212mKc 0.000432δ30.0192m αmax=0.45罐体影响系数Y 1一般取1.1m=m 1Fr5107701.9kg 罐内储液总质量8821592.2kg Fr 0.579其中:D/H1.846153828.98188MPa 199875MPa t------罐底圈壁板有效厚度0.0232mσ1<[σcr]合格0.472794m 0.026266Tg 0.35s储液晃动基本周期5.3643825sKs=1.095晃动周期系数(据D/H 按表D.3.3选取)m 1=0.25ρπD 2H动液系数(由D/H ,查D.3.4确定)6.2.2.罐壁许用临界应力[σcr ]=0.15Et/D储罐内半径储液耦连振动基本周期Q 0=10-6C z αY 1mg 地震影响系数(据Tc ,Tg ,αmax 按图D.3.1选取)地震影响系数(据Tw ,αmax 按图D.3.1选取)Tw=KsD 0.5α最大地震影响系数E-----设计温度下材料的弹性模量6.2.3.应力校核条件反应谱特征周期(按表D.3.1-1)耦连振动周期系数(据D/H 按表D.3.2选取)距底板1/3高度处罐壁有效厚度6.2.4.罐内液面晃动高度计算:罐内液面晃动高度h v =1.5αR竖向地震影响系数C v (7,8度地震区取1;9度地震区取1.45) N1=(m d +m t )gZ1=πD 2t/4总水平地震力在罐底部产生的地震弯矩M L =0.45Q 0H 罐壁横截面积(其中t 为底部罐壁有效厚度)总水平地震力在罐底部产生的水平剪力6.2.地震载荷计算:6.2.1.地震作用下罐壁底产生的最大轴向应力T c =K c H (R/δ3)0.5=产生地震作用力的等效储液质量M 56mm 地脚螺栓根径:d 150.67mm D b 24.256m n 48个σs235MPa1920647N16248039N 563479N 3416935N.m 15343260N迎风面积389.70m 2罐体总高16.24m 拱顶高度3.24m1130973N 2500.00Pa 7.2.3.储液在最高液位时,1.5倍计算破坏压力产生的升举力:2171239N16248039N 1800961N300981N A=2016.47mm 2单个地脚螺栓应力:σ=N b /A=149.26MPa每个地脚螺栓的承压面积:σ<2/3σs,合格7.4.地脚螺栓(锚栓)校核条件:N b =N/n d -W/n dN=Max[N 1,N 2,N 3,N 4]7.2.1.空罐时,1.5倍设计压力与设计风压产生的升举力之和:7.2.2.空罐时,1.25倍试验压力产生的升举力之和:设计风压产生的升举力N w =4M w /D b 设计风压产生的风弯矩M w =ω0A H H’N 2=PπD 2/4+Ne7.3地脚螺栓计算:N 3=P t πD 2/47.2罐体抗提升力计算:地脚螺栓圆直径:地脚螺栓个数:N 1=1.5PπD 2/4+N w 空罐时,设计压力与地震载荷产生的升举力之和地脚螺栓许用应力:地震载荷产生的升举力N e =Aσ7.3.2.单个地脚螺栓所承受的载荷:A H =H'D H'=H 1+H g Hg=Rs(1-COSθ)7.3.1.罐体总的锚固力为7.2.1,7.2.2.,7.2.3所计算升举力中的最大值W <N ,由于罐体自重不能抗倾覆力,故需要设置地脚螺栓W=(m t +m d )g罐体试验压力P t =1.25PN 4=1.5P Q πD 2/47. 地脚螺栓(锚栓)计算地脚螺栓直径:7.1地脚螺栓参数:罐体总重量。

大型立式圆筒形储罐的结构设计及焊接工艺设计毕业论文

大型立式圆筒形储罐的结构设计及焊接工艺设计毕业论文1 绪论1.1 立式圆筒形储罐的发展油品和各种液体化学品的储存设备—储罐,是石油化工装置和储运系统设施的重要组成部分。

自1972年采用钢制焊接储罐后,其容量逐步扩大,目前最大容量以达到432410m ⨯。

近几十年来,发展了各种形式的储罐,例如大型卧式圆筒形、球形、立式圆筒形储罐等。

其中在石油化工生产中大量采用大型立式圆筒形储罐。

这是由于大型立式圆筒形储罐具有容积大、使用寿命长、热设计规范、制造的费用低、节约材料、易于制造、便于在内部装设工艺附件以及工作介质在内部相互作用等优点。

当前大型储罐需要深入探讨研究的问题很多,如更完善解决油品和易挥发产品损耗和环境污染,为此要开发损耗更小、建造和维修更方便的内浮顶罐;储罐的大型化,为此开发了储罐用的高强的钢;储罐的CAD 辅助设计;储罐计量和储运系统的自动化;储罐清洗的机械化,储罐维护修补的化学化等。

此外,由于储罐的大型化带来的储罐稳定性、罐顶结构和设计、全天候的储罐附件、消防措施、罐基础等都是当前立式圆筒形储罐的研究重点。

以上的诸多问题是本设计的研究的重点,要更好的优化大型立式储罐的设计,从而做到制造的大型立式储罐既节约环保又经济适用。

20世纪70年代以来,内浮顶储油罐和大型浮顶油罐发展较快。

第一个发展油罐内部覆盖层的是法国。

1955年美国也开始建造此种类型的储罐。

1962年美国德士古公司就开始使用带盖浮顶罐,并在纽瓦克建有世界上最大直径为187 ft (61.6 m )的带盖浮顶罐。

至1972年美国已建造了600多个内浮顶罐。

1978年国内30003m 铝浮盘投入使用,通过测试蒸发损耗标定,收到显著效果。

近40年来,储罐大型化迅速发展。

1962年美国首先建成了431010m ⨯大型浮顶原油罐(直径87m ,罐高约21m );1963~1964年间荷兰欧罗巴港建成了4台431010m ⨯浮顶油罐(直径115m ,罐高14.6m );1971年日本建成了431610m ⨯浮顶油罐(直径109m ,罐高117.8m );接着沙特阿拉伯建成432010m ⨯巨型浮顶油罐(直径110m ,罐高22.5m )。

立式圆筒形钢制焊接储罐安全技术规范(AQ3053_2015)

立式圆筒形钢制焊接储罐安全技术规范(AQ3053-2015)1 范围本标准规定了立式圆筒形钢制焊接储罐的材料、设计、预制、施工和验收、防雷、防静电、防腐、使用管理、检验和安全附件各方面的基本安全要求。

本标准适用于设计压力小于0.1 MPa(G)且公称容积大于或等于1000 m3、建造在地面上、储存毒性程度为非极度或非高度危害(见注1)的石油、石油产品或化工液体介质、现场组焊的立式圆筒形钢制焊接储罐。

公称容积小于1000 m3、储存其他类似液体介质的储罐,可参照本标准执行。

本标准适用的储罐,其范围包括储罐本体、安全附件和储罐接管的法兰盖、密封垫片及其紧固件。

本标准不适用于冷冻式低温储罐。

2 规范性引用文件下列文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 50057 建筑物防雷设计规范GB 50074 石油库设计规范GB 50128 立式圆筒形钢制焊接储罐施工及验收规范GB 50160-2008 石油化工企业设计防火规范GB 50183 石油天然气工程设计防火规范GB 50236 现场设备、工业管道焊接工程施工规范GB 50341-2003 立式圆筒形钢制焊接油罐设计规范GB 50493 石油化工可燃气体和有毒气体检测报警设计规范GB 50650 石油化工装置防雷设计规范sGBZ 230 职业性接触毒物危害程度分级AQ 3028 化学品生产单位受限空间作业安全规范HG 20660 压力容器化学介质毒性程度危害和爆炸危险程度分类JB/ T4730 承压设备无损检测JB/T 10764 无损检测常压金属储罐声发射检测及评价方法JB/T 10765 无损检测常压金属储罐漏磁检测方法NB/T 47014 承压设备焊接工艺评定NB/T 47018 承压设备用焊接材料订货技术条件SH/T 3007 石油化工储运系统罐区设计规范SH/T 3026 钢制常压立式圆筒形储罐抗震鉴定标准SY/T 6620 油罐检验、修理、改建和翻建TSG Z6002 特种设备焊接操作人员考核细则API Std 2000 常压和低压储罐的通气装置(非制冷和制冷)(Venting Atmospheric and Low-Pressure Storage Tanks(Non-refrigerated and Refrigerated))3 术语、定义和缩略语下列术语、定义和缩略语适用于本文件。

立式圆筒形钢制焊接储罐安全技术规范(AQ3053-2015)

立式圆筒形钢制焊接储罐安全技术规范(AQ3053-2015)1 范围本标准规定了立式圆筒形钢制焊接储罐的材料、设计、预制、施工和验收、防雷、防静电、防腐、使用管理、检验和安全附件各方面的基本安全要求。

本标准适用于设计压力小于0.1 MPa(G)且公称容积大于或等于1000 m3、建造在地面上、储存毒性程度为非极度或非高度危害(见注1)的石油、石油产品或化工液体介质、现场组焊的立式圆筒形钢制焊接储罐。

公称容积小于1000 m3、储存其他类似液体介质的储罐,可参照本标准执行。

本标准适用的储罐,其范围包括储罐本体、安全附件和储罐接管的法兰盖、密封垫片及其紧固件。

本标准不适用于冷冻式低温储罐。

2 规范性引用文件下列文件对于本标准的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本标准。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 50057 建筑物防雷设计规范GB 50074 石油库设计规范GB 50128 立式圆筒形钢制焊接储罐施工及验收规范GB 50160-2008 石油化工企业设计防火规范GB 50183 石油天然气工程设计防火规范GB 50236 现场设备、工业管道焊接工程施工规范GB 50341-2003 立式圆筒形钢制焊接油罐设计规范GB 50493 石油化工可燃气体和有毒气体检测报警设计规范GB 50650 石油化工装置防雷设计规范sGBZ 230 职业性接触毒物危害程度分级AQ 3028 化学品生产单位受限空间作业安全规范HG 20660 压力容器化学介质毒性程度危害和爆炸危险程度分类JB/ T4730 承压设备无损检测JB/T 10764 无损检测常压金属储罐声发射检测及评价方法JB/T 10765 无损检测常压金属储罐漏磁检测方法NB/T 47014 承压设备焊接工艺评定NB/T 47018 承压设备用焊接材料订货技术条件SH/T 3007 石油化工储运系统罐区设计规范SH/T 3026 钢制常压立式圆筒形储罐抗震鉴定标准SY/T 6620 油罐检验、修理、改建和翻建TSG Z6002 特种设备焊接操作人员考核细则API Std 2000 常压和低压储罐的通气装置(非制冷和制冷)(Venting Atmospheric and Low-Pressure Storage Tanks(Non-refrigerated and Refrigerated))3 术语、定义和缩略语下列术语、定义和缩略语适用于本文件。

立式圆筒形钢制焊接储罐罐底设计

立式圆筒形钢制焊接储罐罐底设计1.1 罐底板尺寸1.1.1 除腐蚀裕量外,罐底板的厚度不应小于表5.1.1的规定。

表5.1.1 罐底板厚度表5.1.2 环形边缘板厚度1 罐壁内表面至边缘板与中幅板之间的连接焊缝的最小径向距离不应小于下式的计算值,且不应小于600mm ;2t m L = (5.1.3)式中:L——罐壁内表面至环形边缘板与中幅板连接焊缝的最小径向距离(mm);mt——罐底环形边缘板的名义厚度(mm);bR——罐底环形边缘板标准屈服强度下限值,MPa;eLH——设计液位高度(m);wρ——储液相对密度,且取值不应大于1.0;γ——水的密度系数,MPa/m,取9.81/1000。

2底圈罐壁外表面沿径向至边缘板外缘的距离,不应小于50mm,且不宜大于100mm。

1.1.4罐底边缘板的厚度和宽度还应满足抗震的要求。

1.1.5罐底中幅板的钢板宽度不宜小于1600mm。

1.2 罐底结构1.1.1储罐内径小于12.5m时,罐底可不设环形边缘板;储罐内径大于或等于12.5m时,罐底宜设环形边缘板(图5.2.1)。

(a)不设环形边缘板罐底(b)设环形边缘板罐底图5.2.1 罐底结构1-中幅板;2-非环形边缘板;3-环形边缘板1.1.2环形边缘板外缘应为圆形,内缘应为正多边形或圆形;内缘为正多边形时,其边数应与环形边缘板的块数相等。

1.1.3罐底板可采用搭接、对接或二者的组合(图5.2.3-1、图5.2.3-2)。

下列情况应采用对接焊缝:1 罐底环形边缘板之间的焊缝;2 名义厚度大于10mm 的罐底板之间的焊缝;3 当罐底不设置环形边缘板时,罐壁下方罐底边缘板外缘处的焊缝,由罐壁内侧向内计算对接焊缝长度不应小于150mm 。

注:1 此处削边,坡度1:3~1:4;2 此处不开坡口或V 型坡口。

1.1.4 采用搭接时,中幅板之间的搭接宽度宜为5倍板厚,且实际搭接宽度不应小于25 mm ;中幅板宜搭接在环形边缘板的上面,实际搭接宽度不应小于60mm 。

1000立方米球罐的

1000立方米球罐的无损检测方案XX工程公司年月日目次1. 工程概况 22. 编制依据 23. 无损检测工艺流程 24. 无损检测 35. 焊缝返修 3附表:无损检测人员登记表 46.质量保证措施 57.机具安排 68.安全措施 6 附录:无损检测工艺规程 7 球罐焊缝采用r射线拍片补充说明 131 工程概况中国XX化工股份有限公司XXXX分公司化工厂,共建造2台1000m3丙烯球罐,球罐壁厚46mm,材质为16MnR,球罐本体总质量192.3吨/台,该工程由XXXX石油化工设计院设计,中国XXXX建设公司负责该工程的无损检测施工,为保证工程的施工质量和总体进度要求,特编制本无损检测施工技术方案。

2编制依据:2.1 《1000m3丙烯球罐施工方案》2.2 《压力容器无损检测》JB4730—94标准.2.3 《监理细则》3 无损检测工艺流程3.1 球罐经表面打磨和外观检查合格后,进行100%MT检测, JB4730—94Ⅰ级合格,发现缺陷后,经表面打磨,再进行MT检测;合格后,再进行100%UT检测,JB4730—94Ⅰ级合格,发现不合格缺陷后,由第二个有UT—Ⅱ或UT—Ⅲ级资格的人员进行确认。

有不合格缺陷后,采用χ射线检测进行确认缺陷。

返修,严格执行返修工艺,经表面打磨和外观检查合格后,进行MT和 UT检测,再进行射线检测确认合格。

3.2 球壳板对接焊缝里面气刨清根后进行100%PT检验,热处理前球壳板对接焊缝进行100%MT、100%UT、100%RT检验,附件垫板(角接)、支柱上段与支柱下段(对接)、组装方帽、吊耳痕迹(表面)、球壳板外表面电弧痕迹(表面)进行100%MT检验。

支柱上段与球壳板连接(角接)进行100%PT检验。

热处理后球壳板对接焊缝、附件垫板(角接)、支柱上段与支柱下段(对接)、组装方帽、吊耳痕迹(表面)、球壳板外表面电弧痕迹(表面)进行100%MT检验。

水压试验后,球壳板对接焊缝、附件垫板(角接)、支柱上段与支柱下段(对接)、组装方帽、吊耳痕迹(表面)、球壳板外表面电弧痕迹(表面)进行100%MT检验。

大型立式圆筒形储罐设计中几个问题的探讨 (1).

16大型立式圆筒形储罐设计中几个问题的探讨大型立式圆筒形储罐设计中几个问题的探讨朱萍石建明(天津市化工设计院 (天津大学*摘要针对大型立式圆筒形储罐的特点, 结合其发展状况, 论述了在设计及计算中罐壁厚度的确定, 风载荷、地震载荷对罐体设计的影响, 并对储罐罐顶、罐底的结构设计及相关标准的使用作了介绍。

关键词大型立式储罐罐顶罐底罐壁厚度罐壁应力0前言大型立式圆筒形储罐是石油和化工等企业用来储存液体原料及产品的主要设备。

由于目前原油、化工产品的进出口量日益增多, 越来越多地需要使用大型储罐, 石油和化工储罐的大型化是一种发展趋势, 其优点是[1, 2]:(1 从钢材的用量上看, 当储罐结构相同时, 储罐的容积越大, 单位容积的钢材耗量就越小(如图1所示。

(2 从占地面积上看, 由于目前相关的设*朱萍, 女, 1963年生, 高级工程师。

天津市, 300193。

图1油罐单位体积所需金属净重求, 而在工程总容积相同的情况下, 几台大型储罐则比多数量的小储罐占地面积要小。

例如:参考文献1Richardon J F, M eikle R A. Sedimentation andfluidiz ation . Part II . T rans Ins tn Ch em Engrs , 1958, 36:270~2822Didw ania A K, Homs y G M. Flow regimes and flowtransitions in liqu id -fluidiz ed bed . Int J M ultiphase Flow , 1981, 17:563~5803Fortes A F, Jos eph D D, Lundg ren T S. Nonlinearmechanics of fluidization of beds of s perical particles . J Fluid M ech , 1987, 177:467~4834, 炼油技术, 1995, 25(2 :28~325刘吉普. 垂直管内液固并流向上传热特性的研究及应用. 化工机械, 1998(4 :219~2216刘中良. 管内颗粒在竖直向上管内流场中的流动规律.石油大学学报, 1998, 22(4 :79~837傅旭东, 王光谦, 董曾南. 低浓度固液两相流理论分析与管流数值计算. 中国科学, 2001, 31(6 :556~5658Wang Gu angqian, Ni Jinren. Kinetic theory for particleconcentration dis tribution in tw o -p has e flow . J Eng M ech, 1990, 116:2738~27489姚玉英等. 化工原理. 天津:天津科学技术出版社, 1997.(《化工装备技术》第27卷第4期2006年6台10万m 3罐罐组占地面积约7. 2万m 2, 若采用4台15万m 3罐罐组占地面积只需5. 3万m 2, 可减少占地面积28%左右。

1000M3 储罐(正装)施工方案

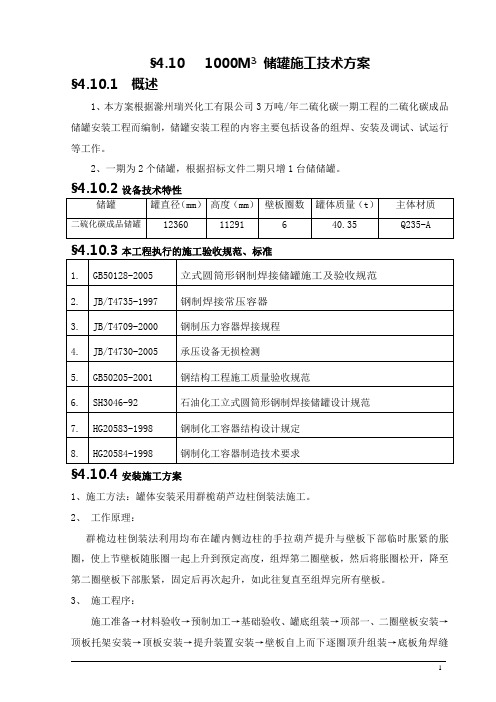

§4.10 1000M3储罐施工技术方案§4.10.1 概述1、本方案根据滁州瑞兴化工有限公司3万吨/年二硫化碳一期工程的二硫化碳成品储罐安装工程而编制,储罐安装工程的内容主要包括设备的组焊、安装及调试、试运行等工作。

2、一期为2个储罐,根据招标文件二期只增1台储储罐。

§4.10.2设备技术特性§4.10.3本工程执行的施工验收规范、标准§4.10.4安装施工方案1、施工方法:罐体安装采用群桅葫芦边柱倒装法施工。

2、工作原理:群桅边柱倒装法利用均布在罐内侧边柱的手拉葫芦提升与壁板下部临时胀紧的胀圈,使上节壁板随胀圈一起上升到预定高度,组焊第二圈壁板,然后将胀圈松开,降至第二圈壁板下部胀紧,固定后再次起升,如此往复直至组焊完所有壁板。

3、施工程序:施工准备→材料验收→预制加工→基础验收、罐底组装→顶部一、二圈壁板安装→顶板托架安装→顶板安装→提升装置安装→壁板自上而下逐圈顶升组装→底板角焊缝及收缩缝焊接并检验→罐体接管、构件安装→罐体充水试验→交工验收4、施工技术要求及措施A 施工准备a 储罐施工前,应组织有关人员熟悉施工图和有关技术法规,并做好下列工作:●通过图纸会审,明确与储罐施工有关的专业工程相互配合的要求。

●根据到场的材料规格做好排板图的绘制。

●对施工班组进行图纸技术交底工作。

●根据选用的施工方法,准备施工机具设备和专用工装。

●做好储罐的焊接工艺评定。

●组织并把关参加储罐施工的焊工,应取得《锅炉压力容器管道焊工考试与管理规则》规定的相应资格。

B 施工现场准备a施工现场要求平整,罐基础周围不得积水。

并合理布置下列内容:●施工用电●施工道路●供、排水管道●电焊机棚●焊材室●工具房和材料库●半成品堆放场地●组装平台●工装、设备摆放场地●休息室、探伤室、办公室及其它C 施工材料准备a 储罐用的钢板、型材应符合设计要求,并应有质量证明书。

质量证明书中应标明钢号、炉批号、规格、化学成份、力学性能、供货状态及材料标准。

1000立方米拱顶油罐(...)

发展现状[1]:在容积小于

的油罐中,拱顶油罐是最常用的,近十余年来拱顶罐

几乎全部代替了在五、六十年代曾在我国广泛使用的悬链式无力矩油罐。目前,我国最大

的油罐为 2 万 ,世界上最大的为 5 万 。拱顶罐的刚性好,施工方便,由于能承受较

高的压力,有利于降低油品损耗,因此 1 万 以下的油罐广泛采用拱顶罐。

*******学院课程设计

课程名称

****

题 目 ************

系部

****

专业

****

班级

****

学生

****

学号

****

指导教师

****

2018 年 6 月**日

培黎石油工程学院课程设计任务书

题目名称 系部 专业班级

学生

************** ************** ************** **************

第 2 章 设计原始数据...............................................................................................4 第 3 章 拱顶罐罐壁设计 ..........................................................................................5

第 5 章 罐顶设计 ......................................................................................................12

5.1 球顶的曲率半径 ...............................................................................................12 5.2 油罐罐顶的校核 ...............................................................................................12

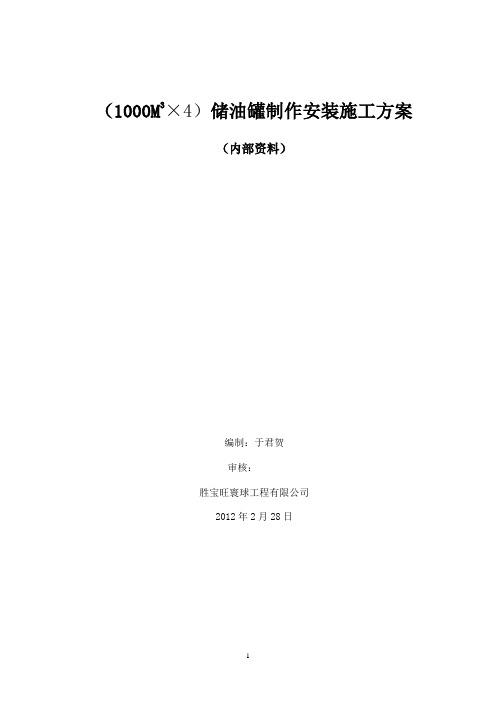

1000M3储油罐制作安装方案

(1000M3³4)储油罐制作安装施工方案(内部资料)编制:于君贺审核:胜宝旺寰球工程有限公司2012年2月28日(1000M3³4)储油罐制作安装施工方案总承包单位:胜宝旺寰球工程有限公司编制单位:胜宝旺寰球工程有限公司胜宝旺寰球工程有限公司:根据我公司所受到的工程储油罐(1000M3³4)制作安装招标文件及施工图纸,并根据国家有关规定标准,编制施工方案如下:一、编制依据:编制依据:1.用户提供的胜宝旺寰球工程有限公司设计的图纸2. GBJ128-90《立式圆筒形钢制焊接油罐施工及验收规范》3. SH3046-92《石油化工立式圆筒形钢制焊接储罐设计规范》4. SH3022-99《石油化工设备和管道涂料防腐蚀技术规范》5. GB50205-95《钢结构工程施工及验收规范》6. GB50236-98《现场设备、工业管道焊接工程施工及验收规范》7. SH3533-2000《石油化工给水排水管道工程施工及验收规范》8. JB4708-2000《钢制压力容器焊接工艺评定》9. JB4709-2000《钢制压力容器焊接规程》10. SH3505-1999《石油化工施工安全技术规程》11. SH3503-2001《石油化工工程建设交工技术文件规定》二、施工顺序:施工顺序:材料验收工装准备→基础验收部件预制→罐底施工(锥体施工)→罐体施工开孔组焊→梯子平台附属设施→冲水试验→表面处理防腐涂装→工程交工验收三、施工组织安排:施工组织安排:1.成立扩建 1000m3 (4台)储罐施工项目部:项目经理:现场技术质量负责人:采购材料员:安全负责人:2.作业人员配备:铆焊班(16人):班长 2 人、铆工 2 人、气焊 2 人、电焊 8 人、辅助工人 2 人综合班(9 人):班长 1 人、管工1 人、电工 1 人、油工 2 人、起重2 人、钳工2 人、3.施工人员进入现场后按工程进度的顺序,可采取先铆焊再配管、机钳、防腐的先后顺序,具体的人员进入时间按进度网络计划安排,以减少人员、财力的浪费。

1000立方球罐组对安装施工组织设计和施工方案

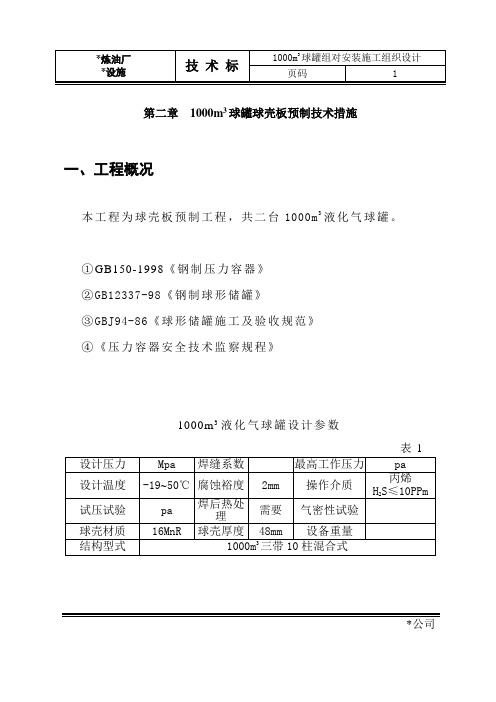

第二章1000m3球罐球壳板预制技术措施一、工程概况本工程为球壳板预制工程,共二台1000m3液化气球罐。

①GB150-1998《钢制压力容器》②GB12337-98《钢制球形储罐》③GBJ94-86《球形储罐施工及验收规范》④《压力容器安全技术监察规程》1000m3液化气球罐设计参数二、预制深度①上、下极中板上所有接管、人孔均焊接完毕出厂。

②赤道带与支柱组焊为一体,其余球壳板均净料出厂。

③球罐整体喷砂、油漆、防火层及消防喷淋不负责施工。

三、加工工艺及措施制造工序见球罐制造工艺流程图球罐用钢材应附有质量证明书,并按施工图纸的要求对钢板进行验收。

球壳用16MnR钢板应在正火状态使用,要求对钢板进行100%UT检验,按JB4730-94 II级合格。

本球罐所用锻件应符合JB4726-94《压力容器用碳钢和低合金钢锻件》III级标准,并应进行正火加回火热处理。

球壳的对接焊缝及与球壳直接焊接的焊缝,采用的低氢型焊条应具有质量证明书,质量证明书应包括熔敷金属的化学成分、力学性能、扩散氢含量等。

球壳用钢板必须按炉批号进行复验,复验内容为材料的力学性能、弯曲性能及化学成分。

并每批取两张钢板进行夏比(V型缺口)低温冲击试验。

实验温度-20℃,取样方向为横向,三个试样冲击功的平均值指标为Akv≥24J焊接采用的低氢型焊条,按批号进行扩散氢含量复验。

扩散氢实验方法按GB/T3965的规定进行,烘干后的实际扩散氢含量应≤6ml/100g。

锻件复验应按JB4726-94《压力容器用碳素钢和低合金钢锻件》的标准进行硬度、化学成分和力学性能复验。

下料前应核对钢板规格与材质,确认材料已按要求进行复验,并进行外观检查,要求钢材表面良好,无明显压痕、划伤和严重的麻点等缺陷,腐蚀严重的钢板应更换。

按排版图要求放样下毛料,周边留有20~40mm余量,每块球壳板不得拼接。

切割采用氧气-乙炔气精密切割,作好标记移植,除净毛刺、熔渣。

使用1000t和2000t油压机进行球壳板的压制,胎具的选择与球壳曲率相符。

常压立式圆筒形储罐抗震设计计算标准对比

常压立式圆筒形储罐抗震设计计算标准对比于胜栓【摘要】探讨了现行国家和行业标准中关于常压立式圆筒形储罐抗震设计的GB 50341-2014、GB50761-2012和SH 3048-1999三个标准,分别介绍了其适用范围和储罐抗震计算方法,其中计算方法涉及了罐液耦连振动基本周期、水平地震剪力、地震弯矩、最大轴向压应力和稳定许用临界应力.通过对比发现,三个标准的适用范围相差不大,计算方法有一定的差别,尤其是稳定许用临界应力的计算方法差别最大.分别利用三个标准的计算方法对10 000 m3储罐实例进行抗震计算,计算结果相差较大,尤其是储罐稳定许用临界应力的大小,导致根据不同的标准进行抗震设计得到的安全性不一致,最后对抗震设计计算提出了建议.【期刊名称】《石油工程建设》【年(卷),期】2016(042)005【总页数】4页(P39-41,60)【关键词】储罐;GB 50341;GB 50761;SH 3048;抗震设计【作者】于胜栓【作者单位】中国昆仑工程公司,北京100037【正文语种】中文立式圆筒形储罐是石油化工行业的一种重要存储设备,考虑到石油化工装置的规模越来越大,储罐的大型化发展已经是必然趋势[1-2]。

大型储罐一旦在地震中遭受破坏,必将产生严重后果,故其抗震研究越来越受到工程界关注[3-4]。

现行国家和行业标准中关于常压立式圆筒形储罐抗震设计的规范主要有GB 50341-2014《立式圆筒形钢制焊接油罐设计规范》、GB 50761-2012《石油化工钢制设备抗震设计规范》及SH 3048-1999《石油化工钢制设备抗震设计规范》。

虽然上述三个规范在适用范围以及计算方法上有一定的共性,但是计算的结果却存在差异,有时甚至差异很大[5-6]。

本文针对常压立式圆筒形储罐的抗震设计,对比分析上述三个规范存在的不同点,并以实例进行验证,提出相关的建议。

1.1 GB 50341-2014《立式圆筒形钢制焊接油罐设计规范》[7]该规范为我国国家标准,适用于储存石油、石化产品及其他类似液体的常压和接近常压立式圆筒形钢制焊接油罐的设计,其中规定油罐抗震计算适用于罐壁高度与罐直径比(以下简称高径比)≤1.6,且容积≥100 m3的常压立式圆筒形钢制油罐的抗震计算,适用于抗震设防烈度为6~9度地区的油罐抗震设计,其中设防烈度为6度地区的设备也必须进行抗震设计。

1000m3异丁烯球罐_学士学位论文

1 绪论球罐为大容量、承压的球形储存容器,广泛应用于市政建设、燃气储存、石油、化工、冶金等各种工业生产领域中。

它可以用来作为液化石油气、液化天然气、液氧、液氨、液氮、丙烯、丁烯、丙烷、乙烯及其他介质的储存容器。

也可作为压缩气体(空气、氧气、氮气、城市煤气)的储罐。

我国在石油化工、合成氨、城市燃气建设中,大型化球罐得到了广泛应用。

例如:在石油、化工、冶金城市煤气等工程中,球形容器被用于储存液化石油气、液化天然气、液氧、液氮、液氢、氧气、氮气、天然气、城市煤气、压缩空气等物料;在原子能发电站,球形容器被用作核安全壳;在造纸厂被用作蒸煮球等。

总之,随着工业的发展,球罐容器的使用也来越广泛。

1.1 球罐的特点球罐与常用的圆筒形容器相比具有以下特点:(1)球罐的表面积最小,即在相同容量下球罐所需钢材面积最小(2)球罐壳板承载能力比圆筒形容器大一倍,即在相同直径,相同压力下,采用相同钢板时,球罐的板厚只需要圆筒形容器壁厚的一半。

(3)球罐占地面积小,且可向空间高度发展,有利于地表面积的利用。

由于这些特点,再加上球罐基础简单,受风面积小,外形美观,可用于美化工程等原因,是球罐的应用得到很大的发展。

1.2 球罐分类球罐的结构是多种多样的,根据不同的使用条件(介质、容量、压力湿度、储存温度)有不同的结构形式。

按球壳的组合方式分为纯橘瓣式、纯足球瓣式和足球橘瓣混合式(1)纯橘瓣式球壳是按橘瓣结构形式(或称西瓜皮瓣)进行分割组合的,这种结构形式称纯橘瓣球壳。

这种球壳的特点是球壳拼装焊缝较规则,施工简单。

(2)足球瓣式球壳。

其优点是球瓣的尺寸相同或相近,制作球片简单省料。

缺点是组装比较困难,有部分支柱搭在球壳的焊缝上造成该处焊接应力较复杂。

(3)足球橘瓣混合式球壳。

其结构特点是赤道带采用橘瓣式,上下极板是足球瓣式。

优点是制造球皮工作量小,焊缝短,施工进度快,另外可以避免支柱搭在球壳焊缝上带来的不足,缺点是两种球瓣组装校正麻烦,球皮制造要求高[1]。

1000m3精致沥青储罐设计-土木工程

1000立方米精致沥青储罐设计摘要本设计的题目是1000立方米拱顶立式储罐设计。

油罐主要用于原油或者其他石油产品的储存,随着国内各项技术的发展,储罐开始逐渐向着大型化和自动化发展。

本设计设计的储罐为拱顶罐,设计包括储罐材料选择、管壁和拱顶尺寸计算、油罐附件的选择。

关键字:拱顶罐,罐壁壁厚,罐底,罐顶Design of 1000m2 Refined Asphalt TankAbstractThe topic of this design is the design of 1000 cubic meters vault vertical storage tank. Oil tanks are mainly used for the storage of crude oil or other petroleum products. With the development of domestic technology, the trend of storage tanks is becoming larger and more automated.The designed storage tank is an arch-roof tank. The design includes the selection of storage tank materials, the calculation of pipe wall and vault size, and the selection of tank accessories.Key words: vault tank, tank wall thickness, tank bottom, tank top目录1绪论 (1)1.1储罐的发展简况 (1)1.2储罐用途 (1)1.3储罐的种类和选型 (1)2储罐设计计算 (2)2.1储罐尺寸的选择 (2)2.1.1储罐材质的选择 (2)2.1.2储罐尺寸的计算 (2)2.1.3载荷计算 (2)2.2罐壁设计 (3)2.2.1储罐罐壁 (3)2.2.2排版 (3)2.3强度计算 (4)2.3.1应力分析 (4)2.3.2罐壁厚度计算 (4)2.3.3加强圈计算 (5)3拱顶设计 (8)3.1储罐顶部尺寸计算 (8)3.2储罐顶部钢板的厚度的选择 (10)3.3储罐顶部的球壳的稳定性验算 (11)3.3.1储罐顶部的外设计压力P外 (11)3.3.2带肋的储罐顶部钢板的折算厚度 (11)3.3.3带肋储罐罐顶的许用外载荷 (13)3.3.4包边角钢的选择 (13)4罐底设计 (15)4.1概述 (15)4.2罐底排版 (15)4.3坡度 (15)4.4罐底板尺寸 (15)5盘梯与平台的设计 (17)6储罐附件设计与选用 (20)6.1概述 (20)6.2储罐上常选用的附件 (20)6.2.1储罐顶部的透光孔 (20)6.2.2罐壁检修人孔 (20)6.2.3罐顶进料孔 (21)6.2.4呼吸阀 (22)7储罐安全及消防设施设计 (23)7.1储罐消防概述 (23)7.2空气泡沫灭火 (23)7.3涂料防腐 (23)7.4防雷击措施 (24)结论 (25)参考文献 (26)致谢 (27)1绪论1.1储罐的发展简况长久以来,我国储存原油或者其他油类产品常采用拱顶储罐和固定顶储罐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本设计采用常规设计方法,以Q235B为主要材料,进行了1000m³石油拱顶储罐的工艺尺寸计算,结构设计,材料选择,附件设计及选材,强度计算以及对储罐的制造进行了介绍。

本文第一章描述储罐发展、储罐的基础及储罐对基础的要求、影响储罐工艺和制造的因素,并简要的了解储罐的种类和选型的一些要求,储罐的选材也在这章有所体现。

在第2章到第4章强度设计中包含了罐壁设计,罐底设计,罐顶设计,分别对所受应力进行了计算,并在理论上,校核所选的材料和厚度在水压试验时是否符合强度要求,包含了设计一个储罐所需要的所必要步骤。

在最后一章介绍了开孔补强的判别方法,计算了开孔补强的面积和补强圈的厚度。

关键词:1000m3;拱顶;储罐。

ABSTRACTThis design uses the conventional design method to Q235B as the main material for the 1000 m³ storage tank floating roof dome size calculation process, the design temperature selection, select the design pressure, tank diameter calculation, structural design, Material selection, design and selection of accessories, strength calculation and manufacture of the tanks were introduced.Chapter 1 of this article describes the development of tanks, storage tanks base and the requirements of storage tanks, the factors of impact the tank process and manufacturing,have a brief requirements of select the types of tanks selection of tanks,Tank selection is also reflected in this chapter.In Chapter 2 to Chapter 4 s the strength design contain:Design of the tank wall, bottom of the tank design, tank top design.respectively, were calculated for the stress, check the selected material and thickness in the pressure test whether were sufficed the strength requirements, this design containing the necessary steps of required. In the final chapter describes the opening reinforcement of the identification method and calculate the opening reinforcement area and the thickness of reinforcing ring.Keywords:1000m3 floating roof; Tank.目录第1章绪论 (1)1.1储罐及其发展概况 (1)1.2储罐基础及储罐对基础的要求 (2)1.3影响储罐工艺系统和储罐建造的因素 (2)1.4储罐种类和选型 (3)1.5储罐用材和选用 (4)第2章储罐罐壁设计 (7)2.1罐壁的强度计算 (7)2.2储罐的风力稳定计算 (11)2.3储罐的抗震计算 (13)第3章储罐罐底设计 (18)3.1罐底的结构及排板形式 (18)3.2罐底的坡度 (19)3.3罐底的厚度 (20)3.4罐底板宽度 (20)3.5罐底的应力计算 (21)第4章储罐罐顶设计 (25)4.1罐顶的选型 (25)4.2扇形顶板尺寸 (26)4.3包边角钢 (26)第5章开孔补强设计 (27)5.1开孔补强 (27)结论 (30)参考文献 (31)致谢 (32)第1章绪论1.1储罐及其发展概况油品和各种液体化学品的储存设备——储罐,是石油化工装置和储运系统设施的重要组成部分。

按容量来说,一般立式圆筒形储罐的容积不大于10000m3已上,习惯称为大型储罐。

自1927年采用钢制焊接储罐后,其容量逐步扩大[1]。

按温度划分,可分为低温储罐、常温储罐(<90℃)和高温储罐(90—250℃)。

按压力划分可分为接近常压储罐(-490—2000Pa)和低压储罐(2000Pa—0.1 MPa)。

在原油储库的建设中,对同储量来说,单罐容积越大则建罐成本越少,投资就越少,也易十管理。

因此,世界上大型油罐的数量逐年增加,油罐容量随着高强钢的应用逐年增大。

大型储罐在国外的发展起步较早:如1962年美国首先建成10×104m3大型储罐;1967年委内瑞拉建成了15×104m3大型储罐;1971年日本建成了16×104m3大型储罐;接着沙特阿拉伯建成20×104m3巨型储罐。

而世界产油大国之一的沙特阿拉伯也已成功的建造了20万立方米的浮顶油罐。

据了解,目前国际上最大的储罐有拱顶罐、内浮顶罐容积达10×104m3,其拱顶的设计采用的是铝网壳结构技术。

外浮顶罐的最大容积已达到了20×104m3,最大锥顶罐5×104 m3。

目前美国等一些发达国家仍在不断的研究更大型的储罐技术,包括拱顶铝网壳顶技术、玻璃钢内浮顶技术、外浮顶的浮船技术。

随着我国经济的快速发展,科学技术不断的进步,我国大型油罐的发展也非常迅速。

国内大型油罐的发展从20世纪70年代开始,1975年,国内首台五万立方米的浮顶油罐在上海陈山码头建成,此后,在石化企业、港口、油田、管道系统建造了数十台5万立方米的浮顶油罐。

20世纪80年代中后期,国内开始建造10万立方米的大型浮顶油罐,先后在秦皇岛、大庆、仪征、铁岭、黄岛、舟山、大连、山东、兰州、上海、镇海、燕山、湛江等地建造了数十座10万立方米的浮顶油罐。

2003年由我国自行设计建造的最大的单台储油量为12.5万立方米的浮顶油罐在茂名石化公司北山岭油库建成。

国内10万立方米浮顶油罐的建造技术发展可分为三个阶段:第一阶段为整体技术引进,包括材料、设计技术及施工技术,如20世纪80年代中期在大庆、秦皇岛建设的10万立方米浮顶油罐;第二阶段实现了设计技术及施工技术的国产化,仅高强度钢板需要进口,如20世纪90年代在上海、镇海、兰州、黄岛等地建设的10万立方米浮顶油罐;第三阶段从高强度钢板、设计技术及施工技术等方面全面实现了国产化,如在燕山石化公司建设的4台10万立方米浮顶油罐,在镇海石油储备库建设的52台10万立方米浮顶油罐中的28台以及在新疆独山子建设的3台10万立方米浮顶油罐均采用了国产的高强度钢板,目前,国内已经掌握了大型油罐的设计和建造技术。

1.2储罐基础及储罐对基础的要求储罐基础设计和施工质量直接影响到坐落到基础上储罐的安全运行,是储罐建造过程中的一个重要环节。

从大量储罐事故发生的原因分析,大致归纳为:由于操作失误或安全附件失灵引起的罐体失稳;罐壁焊缝缺陷引起的储液泄漏;罐底的脆性破裂;台风或地震引起的罐体破坏和储罐基础沉陷引起的破坏。

为了确保有一个稳定性,排水良好,具有足够承载能力,必须建造油罐基础或底座,大的油罐常需带有混淋土的基础,以便把整个基础封闭起来,增加稳定性。

油罐基础座,根据油罐的类型,容易满足生产使用要求,地形、地貌、地基条件,以及施工技术条件的因素。

油罐基础有以下常见几种:护坡式基础、环墙式基础、外环墙式基础、特殊构造的基础。

1.3影响储罐工艺系统和储罐建造的因素1.3.1 储罐容积设计应根据生产规模、储存时间、供销状况、运输条件、储液的性质来确定。

要考虑储罐经常出入的容量,储罐流出口以下的液体在操作时不能流出的容量和在最高液位上必须满足有关规定的储罐空间。

储罐的容积分为:①计算容积——指理论上进入的容量,罐壁高度和内径计算的圆筒几何容积;②公称容积——指储罐的圆筒几何容积圆整后,以整数表示的容积;③实际容积——指储罐实际上可储存的最大容积;④操作容积——指储罐液面上、下波动范围内的容积(即在储罐的操作过程中输出最大的满足要求质量要求容积)。

1.3.2 灌区的现场条件1.3.2.1 建罐地区的温度建罐地区的温度高低与储液的蒸发损失、能量损耗、储罐材料和检测仪表的选用密切相关,或者说对储液的储存成本产生直接影响。

1.3.2.2 风载荷对储罐的经济性和稳定性产生影响。

风载荷较大时,往往把储罐设计成“矮胖”较为经济。

在强风的季节要注意储罐的位移和倾覆(空罐或储液很少时)。

1.3.2.3 地震载荷地震时,储罐是受地震损害最严重设备之一。

因此在地震烈度为7度或7度以上的地区建罐时(烈度为9度区是不适宜建罐地区)应采取抗震措施。

地震载荷的合理计算对储罐的安全性与经济性产生重大影响。

1.3.2.4地价和地基的许用载荷建罐地区的地耐力对一定容积储罐的高径比选择和储罐基础费用起决定性作用。

1.3.2.5外部环境腐蚀(包括大气和土壤腐蚀)储罐外表面的腐蚀往往比内表面腐蚀更不好处理。

特别在化工区大气中经常有酸雾、碱或盐土,这些杂质与露水或湿蒸汽和大气中的氧形成一个活泼的腐蚀介质。

储罐四周的地区情况影响储存系统辅助设施的设计。

1.3.3 储存液体的性质储存液体的性质是选择储罐形式和储罐工艺系统设计的重要因素。

与储存有关的液体主要化学和物理性质有:闪点、沸点、饱和蒸汽压、毒性、腐蚀性、化学反应活性和密度等[2]。

1.4储罐种类和选型1.4.1 储罐种类按几何形状来分的分为五大类,即立式圆筒形储罐、卧式圆筒形储罐、球形储罐、双曲线储罐和悬链式储罐。

卧式圆筒形储罐适用于储存容量较小且需压力较高的液体,而球形储罐适用于储存容量较大有一定压力的液体。

如液氨、液化石油气、乙烯等。

双曲线储罐自出现后由于结构复杂,施工困难,造价高,国内没建造过,国外也很少采用,实际上已被淘汰。

悬链式储罐在国内又称为无力矩储罐。

这种储罐国内在20世纪50-60年代曾建造过,但由于顶板过薄易积水,锈蚀,遭损坏,目前已被淘汰。