V带传动多目标优化设计

机械设计V带传动设计及其计算

α 1↓→Femax↓

a ↑

尺寸↑→工作时

拍击、颤动

初算带长 L0

D γ D L0 2a cos 2 ( π γ) 1 ( π γ) 2 2 2 γ π γ 2a cos ( D1 D2 ) ( D2 D1 ) 2 2 2 γ 1γ cos 1 2 22

1

O1

n1 F1>F0 (紧边)

O2

Ff α2

F' f

工作时

3、带传递的有效工作力Fe a、带两边所受的力F1,F2之差即为有效拉力Fe(从 动轮上看)。

Fe=F1-F2

b、有效拉力Fe由带和轮之间接触弧上摩擦力的总和 Ff承受(接触弧段看)。

Fe=Ff

c、效拉力Fe与功率之间的关系(传递运动功率看)

★ 分类

★ 带的结构、型号和长度

ቤተ መጻሕፍቲ ባይዱ

一、特点和应用

1 、优点

2 、缺点

3、 应用

二、 类 型

1、按传动原理:摩擦和啮合。 2、按带的形状:如下分类

Standard V-belt

3、按传动形式分: 开口传动 交叉传动 半交叉传动 张紧轮传动

见表5-1

三、带的结构、型号和长度

1. 普通V带 2. 平形带 3. 多楔带 4. 同步齿形带

五、承载能力确定

(受打滑和疲劳破坏两种失效形式制约 ) 1. 单根V带在特定条件下,能传递的功率P0

⑴不打滑条件下,带传递的最大载荷:

Femax (F1 qυ 2 )(1 1 1 2 ) ( σ A q υ )( 1 ) 1 μα μα e e

v带的传动的设计准则

v带的传动的设计准则1.合理选择带型以满足要求V带传动的带型有多种,如A、B、C等。

对于不同的传动应用,需要根据其传动功率、转速等参数来选择合适的带型。

一般情况下,选用带宽和带长相对较大的带型,在传动功率相同的情况下,其承载能力更高,能够承受更大的负载。

而选用带宽和带长相对较小的带型,则可以实现较高的传动速度,满足高速传动要求。

2.确定带轮的轮径和材料带轮的轮径和材料也是V带传动设计中非常关键的一步。

带轮的轮径直接影响到传动的速比和功率传递效率。

一般情况下,选用直径较大的带轮可提高传动效率,同时也能减小带的弯曲半径,延长带的使用寿命。

带轮的材料一般选用灰口铸铁、球墨铸铁、钢等。

根据传动的要求和工作环境的不同,可以选择不同的材料。

例如,在高温和潮湿的环境下,应选用不易生锈的钢制带轮。

3.正确的安装和调整安装和调整V带传动时,必须确保带轮的距离和平行度都符合要求。

带轮之间的距离太近或太远都会影响传动效率和带的寿命。

同时,必须保证带的张力适当。

过紧或过松的带都会影响传动效率和寿命。

调整带的张力时,应根据工作负载和传动功率来调整带的张力,以保证传动效率最大化。

4.避免过载和不良工作环境在使用V带传动时,必须避免过载和不良工作环境。

过载会导致带轮和带的磨损加剧,甚至导致带的损坏。

不良的工作环境也会影响V带传动的寿命和效率。

例如,在高温或潮湿的环境下使用,会加速带的老化和失效。

5.定期检查和维护V带传动需要定期检查和维护,以确保其正常工作和延长其寿命。

定期检查带的磨损程度、带轮的磨损程度和轴承的状态等。

如果发现有磨损或损坏,需要及时更换。

同时,对于带轮和轴承需要定期润滑,以保证其正常工作。

总之,V带传动的设计准则包括合理选择带型、确定带轮的轮径和材料、正确的安装和调整、避免过载和不良工作环境以及定期检查和维护。

只有严格遵守这些准则,才能确保V带传动的高效、可靠和安全工作。

汽车机械式变速器变速传动机构可靠性优化设计

汽车机械式变速器变速传动机构可靠性优化设计摘要:目前,随着我国社会不断进步与发展,我国的汽车拥有量呈现出明显的上升趋势。

目前,很多汽车生产厂商,在一定程度上都在为满足人们的日常生活需求与带来更好的驾驶体验而努力。

因此,在随着人们对汽车设计要求不断提高的同时,企业的变速器质量与性能的可靠性备受瞩目,成为诸多汽车设计与制造厂商需要重点关注的内容之一。

汽车的机械式变速器是目前得到诸多好评的变速器,其有着寿命长、稳定性高等优点,是诸多汽车上配备的标准变速器。

但是,为了促进汽车行业更好的进步与发展,在机械式变速器变速传动机构的可靠性方面进行优化设计,更能够提高汽车的变速器使用性能,进而提高汽车的使用性能。

所以,本次主要针对其可靠性进行分析与探究。

关键词:机械式变速器;变速传动机构;可靠性优化汽车的性能优化,在一定程度上离不开汽车的变速器优化,汽车在发展的历史进程中,特别是汽车的主要动力以内燃机为主之后,变速器对于汽车的重要性越发明显,其是确保汽车能够正常使用的关键组成部分,不可缺少。

在实际应用的过程中,变速器能够改变汽车的传动比,能够确保发动机在最有利的范围内为汽车的行驶提供动力,是优化汽车行驶的关键元器件。

本文研究的变速器,之所以能够沿用至今,这与其高效率、高性能、长使用寿命和更强的稳定性有着直接的关系,得到诸多汽车制造厂商与驾驶人员的认可。

但是,在汽车行业的发展中,如何提高机械式变速器在传动性能与减小变速器的体积成为主要的研究内容,是未来汽车主要研究领域之一。

1汽车机械式变速器传动结构的可靠性分析针对汽车机械式变速器传动结构的可靠性分析,在一定程度上需要结合数学建模的方式进行综合研究与探究,其中主要包括了对各个零部件的尺寸、荷载以及制造材料等数据的研究,通过数学建模的方式能够极大程度地提高变速器的设计精准度,是确保变速器设计合理的关键。

因此,下文主要结合数学建模方式对其传动结构的可靠性展开研究。

1.1机械式变速器传动机构可靠度分配首先需要做的就是对其可靠度进行分配,并通过结合约束条件分析的方式对其可靠度进行建模分析。

纯电动汽车传动系统参数匹配及优化

4、跨领域合作:加强汽车、电子、电力等多个领域的合作与交流,共同推动 纯电动汽车传动系统参数匹配及优化的技术创新和发展。通过跨领域合作,可 以充分利用各领域的优势资源和技术成果,实现传动系统性能的全面提升。

参考内容二

随着环保意识的不断提高和电动汽车技术的不断发展,纯电动汽车成为了现代 交通工具的重要选择。而传动系统作为纯电动汽车的关键部分,其性能和效率 直接影响到整个车辆的性能和续航里程。因此,对纯电动汽车传动系统参数进 行优化,可以提高车辆的动力学性能和能源利用效率。本次演示将开展纯电动 汽车传动系统参数优化的仿真研究。

总之,本次演示通过对纯电动汽车传动系统参数优化的仿真研究,找出了最优 的参数组合并分析了其对车辆性能的影响。这一研究对于提高纯电动汽车的动 力学性能和能源利用效率具有重要意义,并为未来纯电动汽车的发展提供了有 益参考。

参考内容三

随着全球对环保和可持续发展的日益,电动汽车(EV)作为一种零排放、低噪 音、高效率的交通工具,在近年来得到了快速发展。其中,纯电动汽车(BEV) 由于其完全依赖电力驱动,具有更高的能源利用效率和环保性能。然而,要实 现纯电动汽车的广泛应用,仍需解决诸多技术难题,其中包括动力传动系统的 匹配与整体优化。本次演示将就这一主题进行深入探讨。

对于未来展望,本次演示认为,纯电动汽车传动系统参数优化的仿真研究仍有 很多工作需要做。首先,需要进一步深入研究不同参数组合下的传动系统性能 表现,以找到更为优秀的参数组合。其次,需要新型材料和制造工艺在纯电动 汽车传动系统中的应用,探讨其对于提高传动系统性能和效率的影响。此外, 还需要考虑不同驾驶工况和路况下的传动系统性能表现,以进一步提高仿真研 究的现实意义。

基于MATLAB的多级齿轮传动多目标可靠性优化设计研究

基于MATLAB的多级齿轮传动多目标可靠性优化设计研究I. 内容概述随着工业自动化的发展,多级齿轮传动系统在各个领域得到了广泛的应用。

然而由于其复杂的结构和工作条件,齿轮传动系统的可靠性一直是设计者关注的重点。

为了提高齿轮传动系统的可靠性,本文提出了一种基于MATLAB的多级齿轮传动多目标可靠性优化设计方法。

首先本文对多级齿轮传动系统的工作原理进行了详细的阐述,包括齿轮啮合、齿面接触、磨损和疲劳等方面的问题。

在此基础上,分析了齿轮传动系统的可靠性评价指标体系,包括寿命、失效率、维修性等关键性能指标。

其次针对多级齿轮传动系统的可靠性优化设计问题,本文提出了一种基于遗传算法和粒子群优化算法的多目标优化设计方法。

通过对比分析不同优化算法的优缺点,最终确定了基于MATLAB的遗传算法作为本研究的主要优化方法。

本文以某型号齿轮传动系统为例,运用所提方法对其进行了多目标可靠性优化设计。

实验结果表明,所提方法能够有效地提高齿轮传动系统的可靠性指标,为实际工程应用提供了有力的理论支持。

A. 研究背景和意义随着科学技术的不断发展,齿轮传动技术在各个领域的应用越来越广泛。

齿轮传动具有传动效率高、承载能力大、传动精度高等优点,因此在工业生产中得到了广泛的应用。

然而齿轮传动系统的可靠性一直是制约其性能的重要因素,为了提高齿轮传动系统的可靠性,降低故障率,保证设备的正常运行,需要对齿轮传动系统进行多目标可靠性优化设计。

目前基于数值计算的可靠性优化设计方法已经成为齿轮传动系统研究的主要手段。

MATLAB作为一种广泛应用于工程领域的数值计算软件,具有强大的数学运算能力和图形化编程功能,为齿轮传动系统的可靠性优化设计提供了有力的支持。

因此基于MATLAB的多级齿轮传动多目标可靠性优化设计研究具有重要的理论和实际意义。

首先研究基于MATLAB的多级齿轮传动多目标可靠性优化设计方法有助于提高齿轮传动系统的可靠性。

通过合理的参数设置和优化策略选择,可以有效地提高齿轮传动系统的可靠性指标,降低故障率,延长设备使用寿命。

基于粒子群算法的汽车传动系参数多目标优化

基于粒子群算法的汽车传动系参数多目标优化钱娟;王东方;缪小东【摘要】对单轴并联式混合动力汽车进行传动系多目标参数优化分析,通过ADVISOR仿真软件建立整车模型,选取加速时间和百公里油耗为优化目标,传动系主减速器速比和变速器各档速比为优化变量,动力性能相关要求为约束条件,采用粒子群算法(PSO)结合ADVISOR软件进行优化,并对优化结果进行对比分析.仿真实例表明,优化后可以有效地解决传动系参数优化问题,对动力系统其他部件的参数优化也有一定的指导意义.【期刊名称】《机械制造与自动化》【年(卷),期】2018(047)003【总页数】3页(P168-170)【关键词】混合动力汽车;传动系;参数优化;粒子群算法【作者】钱娟;王东方;缪小东【作者单位】南京工业大学机械与动力工程学院,江苏南京211800;南京工业大学机械与动力工程学院,江苏南京211800;南京工业大学机械与动力工程学院,江苏南京211800【正文语种】中文【中图分类】U462.30引言混合动力汽车作为纯电动汽车突破瓶颈技术问题之前现实可行的新能源车型,能够很好缓解能源短缺和环境污染问题,但传动系参数匹配和控制策略作为影响混合动力汽车性能的两个关键技术,一直是研究的重点。

现从传动系的参数入手,利用优化算法寻找传动系速比最优解,通过改进这些参数获得更佳的整车性能。

由于混合动力汽车的动力参数比较复杂,普通的优化算法已经满足不了需求[1]。

目前在汽车领域的优化工作中应用比较多的智能优化算法主要有:遗传算法、模拟退火算法、禁忌搜索算法、粒子群优化算法、蚁群算法等[2-3]。

粒子群算法在搜索全局最优解的过程中不需要像遗传算法那样必须进行交叉和变异操作,算法规则简单容易实现,在实际应用过程中没有许多参数的调节,收敛速度快,所以对于解决带约束非线性多目标参数优化问题有比较好的效果。

1 混合动力汽车系统设计与建模1.1 动力系统设计混合动力汽车以国内某款紧凑级轿车为基础车型,考虑到原车型结构特点和技术难度,最终采用并联式混合动力电驱动系的单轴结构形式进行布置,其特点是发动机与电机同轴,电机的转子起着转矩耦合器的作用,运作时发动机和电机拥有相同的转速,具体的结构形式如图1所示。

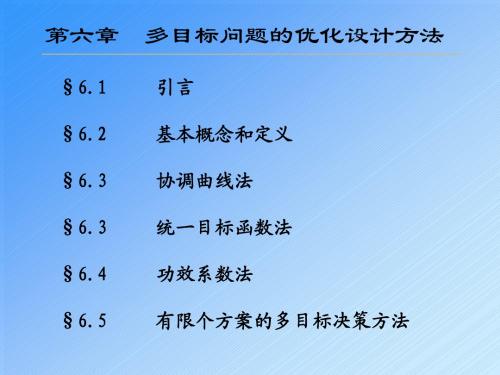

多目标优化设计方法PPT39页

间接法

线性加权和法、主要目标函数法、理想点法、 平方和加权法、子目标乘除法、功效系数法

将多目标优化问题转化为一系列单目标优化问题

分层序列法、宽容分层序列法

7.2 统一目标函数法(综合目标法)

一、基本思想 统一目标函数法就是设法将各分目标函数

f1(X),f2(X),…,fl(X)统一到一个新构成的总的目标函数 f(X), 这样就把原来的多目标问题转化为一个具有统— 目标函数的单目标问题来求解.

7.1 概述

一、多目标优化及数学模型 单目标最优化方法 多目标最优化方法

多目标优化的实例: 物美价廉

7.1 概述(续)

设计车床齿轮变速箱时,要求: 各齿轮体积总和 f1(X ) 尽可能小

降低成本

各传动轴间的中心距总和 f2 (X ) 尽可能小 使变速箱结构紧凑。

合理选用材料

使总成本 f3 (X ) 尽可能小。

hj ( X ) 0, ( j 1, 2,..., k)

向量形式的目标函数

设计变量应满足的所 有约束条件

7.1 概述(续)

二、几个基本概念

1、最优解 设 X* D (D为可行域), 若对于任意 X D ,恒使

fi ( X*) fi ( X )(i 1, 2,..., m)

成立,则称X*为多目标优 化问题的绝对最优解,简称最优解。

对于多目标优化问题,任何两个解不一定能比较其 优劣;

多目标优化问题得到的可能只是非劣解(有效解), 而非劣解往往不止一个,需要在多个非劣解中找出一个最 优解。

7.1 概述(续)

三、多目标优化问题的特点及解法(续) 2、解法:

直接法: 直接求出非劣解,然后再选择较好的解

将多目标优化问题转化为单目标优化问题

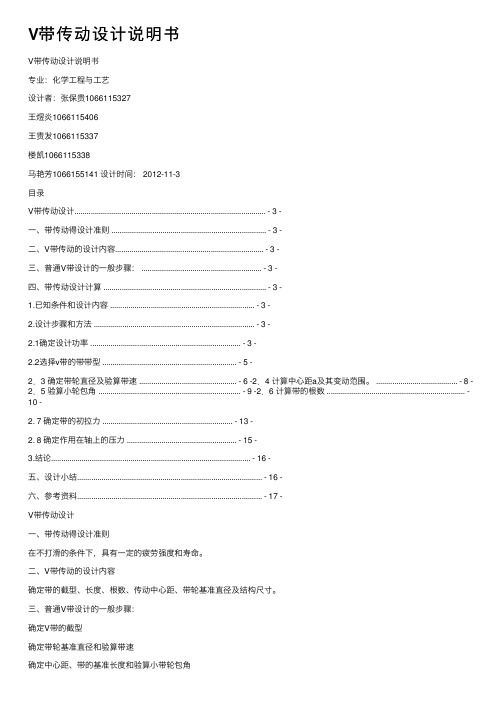

V带传动设计说明书

V带传动设计说明书V带传动设计说明书专业:化学⼯程与⼯艺设计者:张保贵1066115327王煜炎1066115406王贵发1066115337楼凯1066115338马艳芳1066155141 设计时间: 2012-11-3⽬录V带传动设计.............................................................................................. - 3 -⼀、带传动得设计准则 ............................................................................ - 3 -⼆、V带传动的设计内容......................................................................... - 3 -三、普通V带设计的⼀般步骤: ........................................................... - 3 -四、带传动设计计算 ................................................................................ - 3 -1.已知条件和设计内容 ....................................................................... - 3 -2.设计步骤和⽅法 ............................................................................... - 3 -2.1确定设计功率 .......................................................................... - 3 -2.2选择v带的带带型 .................................................................. - 5 -2.3 确定带轮直径及验算带速 ................................................ - 6 -2.4 计算中⼼距a及其变动范围。

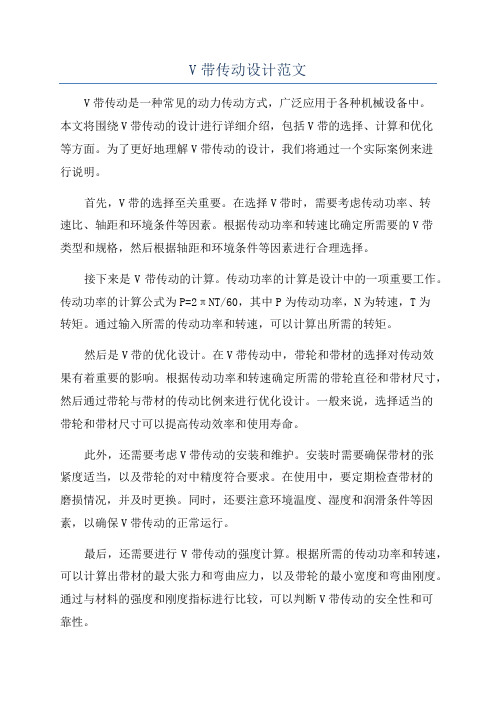

V带传动设计范文

V带传动设计范文V带传动是一种常见的动力传动方式,广泛应用于各种机械设备中。

本文将围绕V带传动的设计进行详细介绍,包括V带的选择、计算和优化等方面。

为了更好地理解V带传动的设计,我们将通过一个实际案例来进行说明。

首先,V带的选择至关重要。

在选择V带时,需要考虑传动功率、转速比、轴距和环境条件等因素。

根据传动功率和转速比确定所需要的V带类型和规格,然后根据轴距和环境条件等因素进行合理选择。

接下来是V带传动的计算。

传动功率的计算是设计中的一项重要工作。

传动功率的计算公式为P=2πNT/60,其中P为传动功率,N为转速,T为转矩。

通过输入所需的传动功率和转速,可以计算出所需的转矩。

然后是V带的优化设计。

在V带传动中,带轮和带材的选择对传动效果有着重要的影响。

根据传动功率和转速确定所需的带轮直径和带材尺寸,然后通过带轮与带材的传动比例来进行优化设计。

一般来说,选择适当的带轮和带材尺寸可以提高传动效率和使用寿命。

此外,还需要考虑V带传动的安装和维护。

安装时需要确保带材的张紧度适当,以及带轮的对中精度符合要求。

在使用中,要定期检查带材的磨损情况,并及时更换。

同时,还要注意环境温度、湿度和润滑条件等因素,以确保V带传动的正常运行。

最后,还需要进行V带传动的强度计算。

根据所需的传动功率和转速,可以计算出带材的最大张力和弯曲应力,以及带轮的最小宽度和弯曲刚度。

通过与材料的强度和刚度指标进行比较,可以判断V带传动的安全性和可靠性。

综上所述,V带传动设计涉及到选择、计算、优化、安装、维护和强度计算等方面,需要综合考虑多个因素。

通过正确的设计和使用,可以提高V带传动的传动效率和使用寿命,确保设备的正常运行。

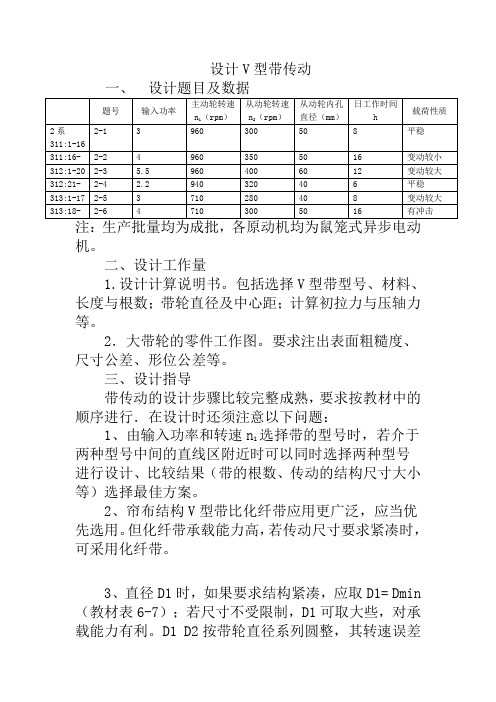

《机械优化设计》大作业

合肥工业大学《机械优化设计》课程实践研究报告一、研究报告内容:1、λ=0.618的证明、一维搜索程序作业;2、单位矩阵程序作业;3、连杆机构问题+自行选择小型机械设计问题或其他工程优化问题;(1)分析优化对象,根据设计问题的要求,选择设计变量,确立约束条件,建立目标函数,建立优化设计的数学模型并编制问题程序;(2)选择适当的优化方法,简述方法原理,进行优化计算;(3)进行结果分析,并加以说明。

4、写出课程实践心得体会,附列程序文本。

5、为响应学校2014年度教学工作会议的改革要求,探索新的课程考核评价方法,特探索性设立一开放式考核项目,占总成绩的5%。

试用您自己认为合适的方式(书面)表达您在本门课程学习方面的努力、进步与收获。

(考评将重点关注您的独创性、简洁性与可验证性)。

二、研究报告要求1、报告命名规则:学号-姓名-《机械优化设计》课程实践报告.doc2、报告提交邮址:追求:问题的工程性,格式的完美性,报告的完整性。

不追求:问题的复杂性,方法的惟一性。

评判准则:独一是好,先交为好;切勿拷贝。

目录:λ=0.618的证明、一维搜索程序作业①关于618λ的证明 (4)=.0②一维搜索的作业采用matlab进行编程 (5)采用C语言进行编程 (7)单位矩阵程序作业①采用matlab的编程 (9)②采用c语言进行编程 (9)机械优化工程实例①连杆机构 (11)②自选机构 (16)课程实践心得 (20)附列程序文本 (21)进步,努力,建议 (25)一、λ=0.618的证明、一维搜索程序作业①关于618.0=λ的证明黄金分割法要求插入点1α,2α的位置相对于区间],[b a 两端具有对称性,即)(1a b b --=λα )(2a b a -+=λα其中λ为待定常数。

此外,黄金分割法还要求在保留下来的区间内再插入一点所形成的区间新三段,与原来的区间三段具有相同的比例分布。

黄金分割法还要求在保留下来的区间内再插一点所形成的区间新三段,与原来的区间三段有相同的比例分布。

齿轮传动系统的多目标优化设计

齿轮传动系统的多目标优化设计

齿轮传动系统是一种常见且重要的动力传动机构,广泛应用于机械设备中。

在

设计齿轮传动系统时,通常会面临多个目标的优化问题,例如提高传动效率、减小噪音和振动、延长使用寿命等。

因此,进行齿轮传动系统的多目标优化设计是非常关键的。

首先,进行齿轮传动系统的多目标优化设计需要考虑到各个目标之间的相互影

响和制约关系。

在设计过程中,需要充分了解各个目标之间的权衡关系,找到最佳的平衡点。

例如,提高传动效率可能会导致噪音和振动的增加,因此需要在这两个目标之间进行权衡。

其次,进行齿轮传动系统的多目标优化设计需要考虑到各个参数之间的相互影响。

齿轮传动系统设计涉及到众多参数,如模数、齿数、啮合角等,这些参数的选择会直接影响到系统的性能。

因此,在优化设计过程中需要充分考虑各个参数之间的协调关系,找到最佳的参数组合方案。

此外,进行齿轮传动系统的多目标优化设计还需要利用先进的优化方法和工具。

现代优化算法如遗传算法、粒子群算法等具有强大的寻优能力,可以帮助工程师高效地找到最佳的设计方案。

同时,借助仿真软件如ANSYS、ADAMS等,可以对

设计方案进行全面的性能评估,验证设计的有效性。

总的来说,齿轮传动系统的多目标优化设计是一个复杂而重要的工程问题,需

要综合考虑各种因素,并借助先进的方法和工具进行设计。

只有在系统性能、成本、可靠性等多个方面进行全面优化,才能设计出高效、稳定、可靠的齿轮传动系统,满足实际工程需求。

希望以上内容能够对您的工作有所帮助。

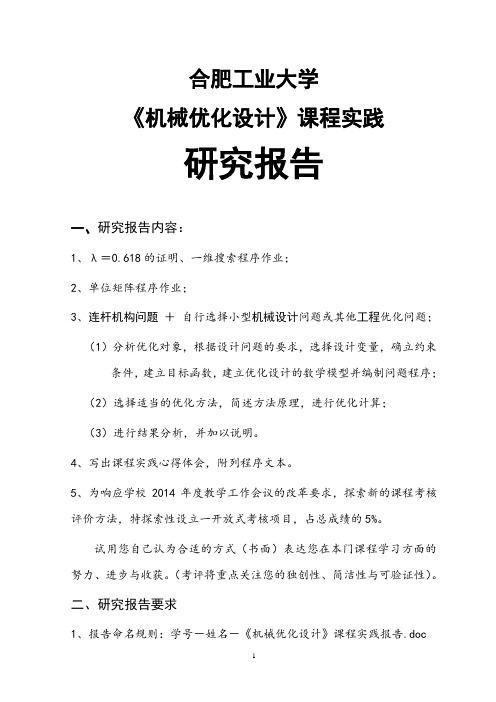

(完整版)机械设计V型带传动

设计V型带传动

一、设计题目及数据

机。

二、设计工作量

1.设计计算说明书。

包括选择V型带型号、材料、长度与根数;带轮直径及中心距;计算初拉力与压轴力等。

2.大带轮的零件工作图。

要求注出表面粗糙度、尺寸公差、形位公差等。

三、设计指导

带传动的设计步骤比较完整成熟,要求按教材中的顺序进行.在设计时还须注意以下问题:

1、由输入功率和转速n1选择带的型号时,若介于两种型号中间的直线区附近时可以同时选择两种型号

进行设计、比较结果(带的根数、传动的结构尺寸大小等)选择最佳方案。

2、帘布结构V型带比化纤带应用更广泛,应当优先选用。

但化纤带承载能力高,若传动尺寸要求紧凑时,可采用化纤带。

3、直径D1时,如果要求结构紧凑,应取D1= Dmin (教材表6-7);若尺寸不受限制,D1可取大些,对承载能力有利。

D1 D2按带轮直径系列圆整,其转速误差

不应大于5%。

4、中心距一般可以调整,所以可用20Lca L a a -+

≈计

算,并圆整成整数。

5、计算求出的带的根数应满足102<<z ,否则应改选型号,重新设计。

6、大带轮的轮辐部分之结构,由带轮直径D 选择。

绘制带轮工作图时注意非加工表面的圆角过渡,轮槽尺寸的标注应符合标准规定。

四、带轮零件工作图示例 见图2-1。

图2-1

V型带传动设计计算书

设计步骤公式计算结果

1 求计算功率P c K A= 1.5P c=6.0w

2 选取V带型号A型。

直齿轮传动多工况多目标修形优化设计

直齿轮传动多工况多目标修形优化设计沈瑞杨思维(中国航发湖南动力机械研究所,湖南株洲412002)摘要针对直齿轮多工况使用情况,研究了小轮修形齿面理论建模方法和直齿轮传动多工况多目标修形优化方法,进行了两种工况下直齿轮传动多工况多目标修形优化设计,并进行了修形和不修形齿轮的齿面啮合仿真,通过对比分析,验证了齿面优化修形后达到了较好的综合性能,两种工况下的承载传动误差波动幅值和最大闪温均明显下降。

研究成果为提高直齿轮综合性能的修形设计奠定了基础。

关键词直齿轮修形多工况闪温承载传动误差Multi-condition and Multi-objective Modification Optimization Design of Spur GearShen Rui Yang Siwei(AECC Hunan Aviation Powerplant Research Institute,Zhuzhou412002,China)Abstract Considering that spur gears are used under multiple-condition,the modeling method of modi‐fied tooth surface for pinion and the multi-condition and multi-objective modification optimization methods of the spur gear transmission are researched.The multi-condition and multi-objective modification optimization design of spur gear transmission under two working conditions is carried out,and the modification optimum de‐sign and unmodified tooth surface meshing simulation of a spur gear transmission system are carried out.It is verified by comparison that the spur gear transmission with modification optimization have good comprehensive performance,and its fluctuation amplitude of loaded transmission error as well as maximum flash temperature decrease obviously in both situation.The research results lay a foundation for modification design to improve the comprehensive performance of spur gears.Key words Spur gear Modification Multiple-condition Flash temperature Loaded transmission error0引言齿轮修形在减振降噪、减小误差敏感性、改善齿面载荷分布等方面具有重要意义,一直被国内外学者广泛关注[1]。

V带传动的设计计算

V带传动的设计计算5.5.1设计准则带传动的失效形式为打滑、疲劳破坏和磨损。

因此,V带传动的设计准则是:⑴保证带与带轮间不发生打滑,⑵带在一定时限内不发生疲劳损坏。

5.5.2设计步骤和参数的选择设计计算时的给定条件:传动的用途和工作情况;传递的功率;带轮的转速;(或传动比i);传动位置要求以及原动机种类等。

设计内容:确定带的型号、长度和根数;带轮的基准直径、材料和结构;中心距;带对轴的压力。

设计计算步骤为:1、选择带的型号:根据计算功率PC及小带轮转速n1由图5-17选取;计算功率PC=KAP2、确定带轮的基准直径d1、d2:d1应大于或等于表5-8中的最小基准直径dmin,且按表5-9取标准值。

3、验算带速v:v=πd1n1/60х1000,应满足5m/—25m/,否则重选小带轮直径。

确定大带轮直径:d2=n1d1/n2=id1d2应圆整为标准直径,按表5-9选取。

4、确定中心距a和带长Ld:初定中心距:a0=(0.7—2.0)(d1+d2)根据a0计算出带的基准长度Ld0.Ld0=2a0+π(d1+d2)/2+(d2-d1)2/4a05、验算小带轮包角α1:α1=180º—57.3ºd2-d1)/a(应使α1≥120º6、计算带的根数Z:Z=PC/(P1+ΔP1)KαKLP1—查表5-6ΔP1=0.0001ΔTn1ΔT—查表5-11Kα—查表5-12KL—查表5-137、计算作用于轴上的载荷Q:Q=2F0ZinF0—查表5-14例题分析:已知:两班制工作,P=5.5kw,n1=1440r/min,i=2.1,a=800mm。

求所需带的根数。

解⑴选择带的型号。

根据带的工作情况查表5-7,取工作情况系数KA=1.2,则PC=KAP=1.2某5.5kW=6.6kW根据PC和n1,由V带选型图5-17选取A型带。

⑵选取带轮基准直径。

由图5-17和表5-9选取d1=100mm,d2=id1=2.1某100mm=210mm按表5-9V带轮基准直径系列取d2=224mm(3)验算带速v=πd1n1/60х1000=3.14х100х1440/60х1000=7.5m/在5m/—25m/,⑷计算中心距和带的基准长度。

多目标优化算法在机械设计中的应用

多目标优化算法在机械设计中的应用随着现代机械设计的发展,越来越多的工程师开始关注如何利用计算机科学和人工智能的技术来优化机械设计问题。

在这方面,多目标优化算法成为了一种非常有效的方法。

本文将介绍多目标优化算法在机械设计中的应用,包括算法的基本原理、常见的优化方法、应用案例等方面。

一、算法原理多目标优化算法的基本原理是利用数学模型和计算机模拟来求解一个多目标优化函数,以得到最优解或近似最优解。

这个过程中需要考虑多个目标指标,如工程设计中的成本、质量、性能等。

这些目标指标常常是矛盾的,因此需要在它们之间进行权衡和优化,而多目标优化算法正是用来解决这一问题的。

二、常见的优化方法1. 遗传算法遗传算法是一种基于生物进化的优化方法,它通过模拟自然进化的过程,通过交叉、变异等操作来产生新的解,直到达到最优解。

这种方法最适合用于那些解空间复杂、多维度等难以用传统方法解决的问题。

2. 粒子群算法粒子群算法是一种智能优化算法,它采用了多种自适应方法,使粒子能够自主地搜索空间内的最优解。

这种方法比较适用于求解连续优化问题,比如在机械设计中的优化问题。

3. 蚁群算法蚁群算法是一种模拟蚂蚁觅食的自然过程的优化算法。

它能够处理多种不同的目标函数,同时能够处理约束条件和离散变量优化问题,常用于在限制和不确定的环境中进行决策。

三、应用案例1. 机械结构优化在机械结构的优化中,目标通常是寻找一种合适的结构方案,以满足多个指标,如强度、刚度、稳定性等。

一般来说,机械结构的优化可以通过多目标优化算法进行求解。

通过设计一个基于遗传算法和有限元方法的自适应模型,研究者们实现了一个高效的自适应多目标结构优化算法,可以为机械结构的优化提供更好的支持。

2. 机器人路径规划机器人路径规划是指给定一组起点和终点的情况下,找到一条最短路径或最优路径。

这个问题可以通过多目标优化算法进行求解,通过对机器人的动态特性进行建模和分析,可以得出最优路径和控制策略,从而提高机器人运动的效率和稳定性。

机械优化设计多目标问题的最优化方法

则 x*为K-T非劣解。例,图中的

Q、S点。

§6.2 基本概念和定义

劣解: 除去非劣解的其它解,即为劣解。 选好解:非劣解中,满足工程实用目的的最好解。 最优解:使各个分目标函数同时达到最优值的解。

例如 有一个2维(x∈R2)的两个目标函数f1(x)和f2(x)求极小 化的约束问题。

(a)设计空间

(b)二维

§6.3

一.

协调曲线法

基本思想: 在多目标优化设计中,当各分目标函数 的最优值出现矛盾时,先求出一组非劣解, 以其集合得出协调曲线,再根据恰当的匹配 关系得到满意曲线,沿着满意程度的增加的 方向,各分目标值下降,直至获得选好解。 f1(X)=4,f2(X)=9,当f2=9时,极小化f1 得D点 当f1=4时,极小化f2得E点 DE的延长线AB为协调曲线 协调曲线: ① 双目标函数的协调曲线 min . f x f1 x Wf 2 x

§6.2 基本概念和定义

(a)设计空间

(b)目标空间

从某种意义上说.非劣解解集(Q1-Q2曲线)中的任一点都可以作为多目标问 题的最终解。但通常是根据不同的要求,从中选出一个满意的解作为最终的 解.称它为选好解。例如,图 (b)中取f1(x*)=f2(x*)=2,x*=2这个非劣解。

§6.2 基本概念和定义

s.t. g u x * 0 u 1,2,, m

例:图中的 T、P点。 ② 多目标优化的 K-T 非劣解: x*∈D ,若不存在搜索方向S,能同时满足:

f x *T S 0 其中: f1 x T 1 g x * S 0 f x

q j 1

j 1,2, , q u 1,2, , m 称为目标函数的离差;

基于多目标优化的机床动力学模型设计与优化

基于多目标优化的机床动力学模型设计与优化随着科技的进步和现代化的发展,机械制造行业成为经济中最重要的部分之一。

现代机床不仅具有高精度和高效率,同时也必须具有低噪音和低能耗等特点。

在这个背景下,机床动力学模型设计与优化成为了很受关注的问题。

机床动力学模型的设计是为了描述机床的动力学行为和特征。

这种模型可以用于优化机床运行能力和改进机床设计。

在机床设计中,必须考虑多个目标,如最小化生产成本,最大化生产效率和最小化生产时间等。

这些目标往往是相互矛盾的,因此需要进行多目标优化。

为了实现多目标优化,需要先建立机床动力学模型。

机床动力学模型通常由多个子模型组成,例如切削力模型、刚度模型和振动模型等。

这些模型通常是基于不同的物理原理和数学方法建立起来的。

例如,刚度模型通常基于弹性理论建立,而切削力模型通常基于切割力分析建立。

在建立机床动力学模型后,需要进行多目标优化。

多目标优化涉及到寻找一组解,这些解可以同时满足多个目标,称为“帕累托最优”。

在多目标优化中,通常使用“帕累托前沿”来表示所有帕累托最优解的集合。

多目标优化有多种方法,例如遗传算法、模拟退火和粒子群算法等。

这些方法的核心思想是通过随机搜索和局部优化来寻找帕累托前沿。

需要注意的是,由于模型复杂度和计算量的限制,最终的结果可能不是全局最优,而是局部最优。

除了考虑多个目标之外,还需要考虑一些限制条件,例如机床的物理约束和可行性。

这些约束条件通常是非线性和复杂的,因此需要采用适当的优化算法来解决。

总的来说,基于多目标优化的机床动力学模型设计与优化是机械制造行业中的重要问题。

通过建立机床动力学模型和采用适当的多目标优化算法,可以改进机床的设计和性能,提高机械制造行业的效率和质量。

机械传动系统优化设计与性能评估

机械传动系统优化设计与性能评估2摘要:在工程领域中,机械传动系统扮演着至关重要的角色。

其优化设计与性能评估对于提高系统效率和可靠性具有重要意义。

本文旨在探讨机械传动系统优化设计与性能评估的方法与技术。

首先,通过引言部分介绍了机械传动系统的基本概念和研究背景。

然后,正文分为三个部分进行论述。

第一部分介绍了机械传动系统的组成和工作原理,为后续内容铺垫。

第二部分详细介绍了机械传动系统优化设计的关键步骤和方法,包括材料选择、构型设计和参数优化等。

第三部分讨论了机械传动系统性能评估的指标体系和评估方法,涵盖了效率、可靠性和运行稳定性等方面。

最后,结束语总结了本文的研究内容和结论,并展望了未来的研究方向。

通过本文的研究,相信能为机械传动系统的优化设计与性能评估提供有价值的参考。

关键词:机械传动系统;优化设计;材料选择;构型设计;运行稳定性引言:机械传动系统作为工程领域中重要的组成部分,在实现力的传递和转换过程中扮演着关键角色。

其设计与性能评估对于提高系统效率、降低能源消耗以及增强系统可靠性具有重要影响。

然而,在当前竞争激烈的市场环境中,如何有效地进行机械传动系统的优化设计和性能评估仍然是一个挑战。

本文旨在探讨机械传动系统优化设计与性能评估的方法与技术,以期为相关领域的研究者和工程师提供有价值的参考和指导。

一、机械传动系统的组成和工作原理1. 传动系统的定义和分类:机械传动系统是指通过机械装置将动力从一个位置传递到另一个位置的系统。

它由多个传动元件组成,如齿轮、带传动、链传动等。

传动系统根据传递方式和结构特点可以进行分类,常见的分类包括平面齿轮传动、圆柱齿轮传动、蜗轮传动、链传动等。

2. 传动元件的功能和作用(1)齿轮传动:齿轮是一种常见的传动元件,通过齿轮的啮合来实现力的传递和速度的调整。

主要功能包括传递转矩、变速、改变运动方向和传递动力等。

(2)带传动:带传动是利用传动带的弹性来传递功率的一种传动方式。

其主要功能是实现两个或多个轮系之间的传递,具有平滑运转、减震和噪音低等特点。

V带传动设计

普通V带传动的设计步骤一、失效形式和设计准则如前所述,带传动靠摩擦力工作。

当传递的圆周阻力超过带和带轮接触面上所能产生的最大摩擦力时,传动带将在带轮上产生打滑而使传动失效。

另外,传动带在运行过程中由于受循环变应力的作用会产生疲劳破坏。

因此,带传动的设计准则是:既要在工作中充分发挥其工作能力而又不打滑,同时还要求传动带有足够的疲劳强度,以保证一定的使用寿命。

二、单根V带所能传递的功率单根V带所能传递的功率是指在一定初拉力作用下,带传动不发生打滑且有足够疲劳寿命时所能传递的最大功率。

≤,根据(7–14)可写成从设计要求出发,应使≤这里,[s]为在一定条件下,由疲劳强度决定的V带许用拉应力。

由实验知,在108~109次循环应力下为(MPa)式中Z–––V带绕过带轮的数目;v––– V带的速度(m/s);L d–––V带的基准长度(m);T–––V带的使用寿命(h);C–––由V带的材质和结构决定的实验常数。

由式(7–4)和式(7–5)并以当量摩擦系数f v替代f,可得最大有效圆周力即式中A–––V带的截面面积(mm2)。

单根V带所能传递的功率为即(kW) (7–15)在传动比i=1(即包角a=180°)、特定带长、载荷平稳条件下由式(7–15)计算所得的单根普通V带所能传递的基本额定功率P1值列于表7–4。

当传动比i>1时,由于从动轮直径大于主动轮直径,传动带绕过从动轮时所产生的弯曲应力低于绕过主动轮时所产生的弯曲应力。

因此,工作能力有所提高,即单根V带有一功率增量DP1,其值列于表7–4。

这时单根V 带所能传递的功率即为(P1+DP1)。

如实际工况下包角不等于180°、胶带长度与特定带长不同时,则应引入包角修正系数K (表7–5)和长度修正系数K L(表7–6)。

表7–4 单根普通V带的基本额定功率P1和功率增量DP1(摘自GB/T13575.1—92)(单位:kW)这样,在实际工况下,单根V带所能传递的额定功率为[P1 ]=(P1+DP1) ·Kα·K L (7-16)表7-5 包角修正系数Kα(摘自GB13575.1-92)表7-6 普通V带长度修正系数K L(摘自GB13575.1-92)三、设计计算和参数选择设计V带传动时一般已知的条件是:1)传动的用途、工作情况和原动机类型;2)传递的功率P;3)大、小带轮的转速n2和n1;4)对传动的尺寸要求等。

多目标优化设计方法

],[

function f1f2=fun_obj(x,ww) f1f2=ww(1)*(5*x(1)+3*x(2))-ww(2)*(x(1)+x(2));

(1)取权系数w1=0.5 ,w2=0.5 时最优解为

X*=[5 10],

f 1 ( x ) 55元

f 2 ( x ) 15kg

(2)取权系数w1=0.2 ,w2=0.8时最优解为 X*=[5 15]

X ( x1 , x2 ,..., xn )T min f 2 ( X ) s.t. gi ( X ) 0 (i 1, 2,..., m) h j ( X ) 0 ( j 1, 2,..., k ) ft ( X ) f t 0 (t 1, 2,..., L)

ft 0 (t 1, 2,..., L) ——原问题第t个目标函数的上限值。

X ( x1 , x2 ,..., xn )T

2 * 2 min f ( X ) [ f i ( X ) f i ] i 1 s.t. gi ( X ) 0 (i 1, 2,..., m) L 1

h j ( X ) 0 ( j 1, 2,..., k )

二、多目标优化问题的特点及解法(续)

2、解法: 将多目标优化问题转化为单目标优化问题 (统一目标函数法)

解法

将多目标优化问题转化为一系列单目标优化问题

7.2 统一目标函数法(综合目标法) 一、基本思想 统一目标函数法就是设法将各分目标函数

f1(X),f2(X),…,fl(X) 统一到一个新构成的总的目标函数

7.2 统一目标函数法(续)

二、统一目标函数的构造方法 1、线性加权和法(线性加权组合法)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1问题提出

设计带式输送机传动装置上的普通V带传动,已知电动机额定功率P=4Kw,转速 =1440r/min,传动比i=3,采用A型V带,每天工作不超过10小时,设计带根数尽量少,带轮直径和中心距尽量小的方案。

2 问题分析

一般优化问题只有一个目标函数,但在工程实际问题中往往期望几项设计指标都同时达到最优,如本例要求带根数尽量少,带轮直径和中心距尽量小这3项设计最优化。在一组约束下,多个不同的目标函数进行优化设计,即称为多目标优化设计。

1 1

5

xopt =

1.0e+003 *

0.1000

1.2269

fopt =

100.0000 281.5295 3.5957

5 结果优化处理

(1)带轮直径优化

图 A型V带轮的基准直径系列

由上文算得,小轮直径f(1)=100.0000mm,根据图 A型V带轮的基准直径系列所示,f(1)优化结果取值100mm。

0.03

因此,中心距优化结果取300mm。

(3)带根数优化

由上文算得,带根数初步f(3)=3.5957,优化结果取得4。

本人学习课程一个学期以来,获益匪浅,特别是matlAB的函数处理模块,这将对本人以后的读研生涯有着极大潜在的帮助。谢谢老师!

建议:

(1)选择一本更加经典的教材。教材的内容和深度应该有助于将来在相关领域学习可以有更大参考价值和留存价值,而这本教材相对简单,内容少,上课完毕后很多同学直接把书压箱底,根本没有翻过,没有研究的兴趣。

(4)可涉及仿真Simulink教学。90后学生学习软件,有一个共同点就是喜欢认识和探究软件的难点和高级的地方,喜欢自主操控软件、驾驭软件。老师可在这方面拓展一下,让学生认识一下matlAB软件的高级内容,吸引我们去探究。

(5)可结合最新相关知识和例子以使课堂气氛更加生动。老师可在教学过程结合最新科研成果、例子、新闻来触发90后学生的新鲜感。

x=fgoalattain(F,x0,goal,weight,A,b,Aeq,beq,lb,ub,nonlcon,options,P1,P2)

[x,fval]=fgoalattain(…)

[x,fval,attainfactor]=fgoalattain(…)

[x,fval,attainfactor,exitflag,output]=fgoalattain(…)

P=4;i=3;KA=1.1;

f(1)=x(1); %f1小带轮基准直径

a1=x(2)/4-pi*x(1)*(i+1)/8;

a2=x(1)^2*(i-1)^2/8;

a=a1+sqrt(a1^2-a2);

f(2)=a; %f2中心距

P0=0.02424*x(1)-1.112879; %单根带额定功率

DP0=0.17; %查表功率增量

function[g,ceq]=VDCD_3mb_YS(x)

i=3;n1=1440;

g(1)=100-x(1);%小带轮直径约束

g(2)=pi*x(1)*n1/6e4-25;%带速约束

a1=x(2)/4-pi*x(1)*(i+1)/8;

a2=x(1)^2*(i-1)^2/8;

a=a1+sqrt(a1^2-a2);

A x≤b

Aeq x=beq

lb≤x≤ub

其中,x,weight,goal,b,beq,lb和ub为向量,A和Aeq为矩阵,c(x),ceq(x)和

F(x)为函数,调用格式:

x=fgoalattain(F,x0,goal,weight)

x=fgoalattain(F,x0,goal,weight,A,b)

根据资料显示有如下几种求解方法:统一目标法、主目标法、分层序列法、极大—极小法。本文应用统一目标法中的线性加权法,其中统一目标法ቤተ መጻሕፍቲ ባይዱ把多目标问题转化为单目标问题求解。

线性加权法的基本思路是把多目标函数 依其量级和在设计中的重要程度分配其相应的加权因子 , 。且

然后将q个分目标函数统一成一个目标函数,即

[x,fval,attainfactor,exitflag,output,lambda]=fgoalattain(…)

说明:F为目标函数;x0为初值;goal为F达到的指定目标;weight为参数

指定权重;A、b为线性不等式约束的矩阵与向量;Aeq、beq为等式约束的矩阵与向量;lb、ub为变量x的上、下界向量;nonlcon为定义非线性不等式约束函数c(x)和等式约束函数ceq(x);options中设置优化参数。

(2)目标函数

依上述分析可知目标函数包括三个分目标:

a.小带轮直径 min (X)= =

b.中心距 min (X)=a= +

其中, = /4- (i+1) /8, =(i-1 /8,传动比i=3 。

c.带的根数 min (X)=z= P/( + )

其中,

令

经过查表,可知A型带对应的K1,K2,K3分别是0.449,19.62, 。

alpha=180-180*x(1)*(i-1)/pi/a; %小带轮包角

Kalp=alpha/(0.549636*alpha+80.396114); %包角系数

KL=0.20639*x(2)^0.211806; %长度系数

f(3)=KA*P/(P0+DP0)/Kalp/KL; %V带根数

4.3

%设置优化参数

附:

x=[1:28];

y1=[75 80 85 90 95 100 106 112 118 125 132 140 150 160 180 200 224 250280 315 355 400 450 500 560 630 710 800];

plot(x,y1,':ok')

title('A型V带轮的基准直径系列')

其中加权因子 的选取办法如下:如果目标函数值的变动范围为 (j=1,2,3,…,q) ,则 为各目标的容限,取加权因子为 。

故求得单目标函数

。

在Matlab的优化工具箱中,fgoalattain函数用于解决此类问题。

其数学模型形式为:

min γ

F(x)-weight ·γ≤goal

c(x) ≤0

ceq(x)=0

KA为工况系数。

(3)约束条件

根据机械设计手册中带轮设计计算办法,可列得如下:

小带轮直径不小于推荐的A型带轮最小直径 ,即 0 ;

带速不超过最大带速 ,即

小带轮包角大于 ,即

中心距大于 ,即

(4)确定分目标的权重

小带轮基准直径在80—100mm之间,中心距在320—400mm之间,带的根数为1—4。

goal=[75,280,2]; %分目标

w=[10^-2,40^-2,1.5^-2]; %分目标加权系数

[xopt,fopt]=fgoalattain(@VDCD_3mb_MB,x0,goal,w,[],[],[],[],lb,ub,@VDCD_3mb_YS)

4.2

function f=VDCD_3mb_MB(x)

g(3)=120-180*(1-x(1)*(i-1)/a/pi);%小带轮包角约束

g(4)=0.7*x(1)*(i+1)-a;%中心距约束

ceq=[];

4.4 运行结果

Active inequalities (to within options.TolCon = 1e-006):

lower upper ineqlin ineqnonlin

x=fgoalattain(F,x0,goal,weight,A,b,Aeq,beq)

x=fgoalattain(F,x0,goal,weight,A,b,Aeq,beq,lb,ub)

x=fgoalattain(F,x0,goal,weight,A,b,Aeq,beq,lb,ub,nonlcon)

x=fgoalattain(F,x0,goal,weight,A,b,Aeq,beq,lb,ub,nonlcon,options)

其数学模型的一般形式如下:(参考《机械零件与系统优化设计建模及应用》,周延美 蓝悦明编著,化学工业出版社)

s.t j=1,2,…,m

k=1,2,…,l

一般情况下,各目标函数 所表达的指标往往是相互矛盾的,在优化设计过程中相互影响,相互牵制。当目标函数处于冲突状态时,不存在最优解使所有目标函数同时达到最优,于是我们寻求有效解。

(2)基础知识部分可在1~6周教完。原因:据我观察,没有强制的课程作业,本班有99%的同学不会在课下时候练习操作matlAB,都是上课时候去听老师讲,同时老师讲的很详细但速度慢。因此可提快速度,相应布置课堂作业让我们课下练习以巩固知识,大可不必担心我们的学习能力。

(3)7~11周建议课程教学内容与本专业联系更加密切,实例教学。对于理工科的学生,学习matlAB是为后续课程搭建好学习和实验研究的平台,可在课程教学过程中多引入专业例子来训练,可加深我们对matlAB的认识度。

xlabel('序号')

ylabel('基准直径 ')

(2)中心距优化

由上文算得,中心距初步f(2)=281.5295mm。

首先计算带长

其中

算得 。根据《机械设计手册》优化带长基准长度为

1250mm

由于带轮的制造误差、带长误差、带的弹性以及因带的松弛而产生的补充张紧的需要常给出中心距的变动范围

0.015

4 MATLAB程序编制

4.1 主函数

% V带传动多目标优化设计

P=4;i=3;n1=1440;KA=1.1; %已知条件

x0=[100;1250]; %初始点(小带轮直径,V带基准长度)