采煤工作面安全风险辨识评估标准

3305工作面智能化开采专项安全风险辨识

山东济矿鲁能煤电股份有限公司阳城煤矿3305工作面智能化开采专项安全风险辨识评估报告阳城煤矿机电技术科2019年5月1日阳城煤矿智能化开采专项安全风险辨识评估参与人员签字表目录第一部分专项安全风险辨识评估对象概况 (1)第二部分专项安全风险辨识评估情况 (7)第三部分安全风险分级管控清单 (10)第一部分专项安全风险辨识评估对象概况一、专项辨识说明为降低职工的劳动强度,提高采煤工作效率,根据我矿生产作业计划安排,3305工作面自2019年12月起应用智能化开采。

二、基本情况介绍本工作面井下位于北三采区回风下山南侧,3303工作面采空区东部(下侧),临近3303工作面布设。

DF53正断层上盘以北。

开采水平为-920m 水平,开采煤层为3煤,地面标高为+38.5~+39.6m,工作面煤层底板标高为-820~-1040m,开采平面积为141494m2。

1.工作面几何尺寸工作面面长(开采)斜距105m。

正常工作面回采推进长度610m,煤厚平均为7.2m。

2.作业制度“四六制”作业,每日三个班生产,一个班检修,每班工作六小时。

3.生产能力及可采期每日按3个循环组织生产,每个循环进尺0.8m,设计割煤高度为2.8±0.1m,日进尺为2.4m,月生产28天,正规循环率90%。

按照《阳城煤矿初步设计(修改)》批复要求,工作面设计回采率为85%。

二、开采技术条件及煤层赋存特征1、煤层赋存特征3305工作面主采煤层为3煤,煤层可采指数为1,变异系数为18.6%,3煤层具有冲击地压倾向性。

工作面煤层倾角为26~30°,平均倾角28°,3煤为黑色,块状构造为主,片状及粒状相间出现,亮煤,暗煤及镜煤组成,少见丝炭,节理发育,富含黄铁矿膜,块状煤硬度稍大,属半暗半亮型煤,玻璃光泽~沥青光泽。

煤层中夹有一层约0.04m的菱铁质粉砂岩。

该工作面煤层煤体结构整体主要呈条带状结构,临近断层附近时,受构造应力作用下,煤体结构多呈现碎裂结构、碎粒结构、粉粒结构等。

11104工作面设计前安全风险专项辨识评估报告

此处请替换为您自己的1OGOXXX煤矿,H104工作面专项安全风险辨识评估报告2023年6月27日一、安全风险辨识评估小组按照采掘接续计划,XXX煤矿2023年7月计划掘进11104工作面。

为了确保11104工作面掘进、回采过程中的安全生产,在11104工作面设计前,由总工程师组织相关部门参加,成立了安全风险辨识评估小组。

组长:副组长:主要成员:职责:(-)收集与新工作面安全风险辨识评估相关的资料和信息、。

(二)开展新工作面安全风险辨识、评估工作。

(三)制定安全风险管控措施,并转化应用。

(四)补充年度风险清单及管控方案。

二、安全风险辨识评估范围本次安全风险辨识评估覆盖了与11104工作面井上、井下所有区域、自然灾害、相关生产系统。

安全风险辨识评估前,相关人员收集了与新工作面相关的以下资料和信息:(-)地质地形资料。

(二)自然灾害情况。

(三)相邻采区和工作面的情况。

(四)工作面设计。

三、工作面概况(一)工作面参数11104工作面沿煤层走向布置。

工作面辅运顺槽长度1078m,运输顺槽长度1053m,开切眼长度240m,工作面设计可采走向长度1009米。

(二)井上下位置和四邻关系11104运输顺槽地面对应位置位于工广以南,隶属于大路镇东孔兑村赵二沟社。

地面有外排水管路,运输顺槽对应地面位置以南9m有炸药库。

11104运输顺槽由11104辅运联巷拨门沿115。

方位向东掘进,距三维地震解释DFI断层法距约52m,走向长约1052m。

掘进段位于矿井一盘区东翼,北邻11103工作面老空区约270m,南为11105设计工作面(未采掘),西邻6煤辅运大巷。

(三)煤层赋存及顶板情况煤层赋存和顶板情况分别见表1和表2表1煤层赋存情况表2工作面煤层顶底板根据I1101、InO2、III03工作面、6煤辅运大巷周边实际揭露地质资料及勘探资料综合分析:预计I11o4运输顺槽掘至切眼设计位置,距三维地震解释DF1断层法距约52m,该断层在612101运输顺槽已揭露,落差11m。

工作面智能化开采专项安全风险辨识

山东济矿鲁能煤电股份有限公司阳城煤矿3305工作面智能化开采专项安全风险辨识评估报告阳城煤矿机电技术科2019年5月1日阳城煤矿智能化开采专项安全风险辨识评估参与人员签字表目录第一部分专项安全风险辨识评估对象概况 (1)第二部分专项安全风险辨识评估情况 (7)第三部分安全风险分级管控清单 (10)第一部分专项安全风险辨识评估对象概况一、专项辨识说明为降低职工的劳动强度,提高采煤工作效率,根据我矿生产作业计划安排,3305工作面自2019年12月起应用智能化开采。

二、基本情况介绍本工作面井下位于北三采区回风下山南侧,3303工作面采空区东部(下侧),临近3303工作面布设。

DF53正断层上盘以北。

开采水平为-920m 水平,开采煤层为3煤,地面标高为+38.5~+39.6m,工作面煤层底板标高为-820~-1040m,开采平面积为141494m2。

1.工作面几何尺寸工作面面长(开采)斜距105m。

正常工作面回采推进长度610m,煤厚平均为7.2m。

2.作业制度“四六制”作业,每日三个班生产,一个班检修,每班工作六小时。

3.生产能力及可采期每日按3个循环组织生产,每个循环进尺0.8m,设计割煤高度为2.8±0.1m,日进尺为2.4m,月生产28天,正规循环率90%。

按照《阳城煤矿初步设计(修改)》批复要求,工作面设计回采率为85%。

二、开采技术条件及煤层赋存特征1、煤层赋存特征3305工作面主采煤层为3煤,煤层可采指数为1,变异系数为18.6%,3煤层具有冲击地压倾向性。

工作面煤层倾角为26~30°,平均倾角28°,3煤为黑色,块状构造为主,片状及粒状相间出现,亮煤,暗煤及镜煤组成,少见丝炭,节理发育,富含黄铁矿膜,块状煤硬度稍大,属半暗半亮型煤,玻璃光泽~沥青光泽。

煤层中夹有一层约0.04m的菱铁质粉砂岩。

该工作面煤层煤体结构整体主要呈条带状结构,临近断层附近时,受构造应力作用下,煤体结构多呈现碎裂结构、碎粒结构、粉粒结构等。

10604采煤工作面专项辨识评估1

xxx xxxxxx xxx10604采煤工作面安全风险专项辨识评估单位: xxx xxx2018年07月01日会审表会审时间主持人文档名称《10604采煤工作面安全风险专项辨识评估》参加风险辨识评估人员签名辨识评估时间2018年07月01日主持人项目名称10604采煤工作面安全风险专项辨识评估姓名部门签名日期一班长二班长三班长采煤副队长采煤队长通防队长通风科地测科机电科技术科安全科调度室机电副矿长生产副矿长安全副矿长总工程师矿长10604采煤工作面安全风险专项辨识评估会议时间:2018年07月01日会议地点:办公楼一楼会议室主持人: xxx(矿长)参会人员:总工程师 xxx、安全副矿长 xxx、生产副矿长 xxx、技术科科长 xxx、安全科科长 xxx、地测副总 xxx、通风副总 xxx、通防队队长 xxx、掘进队队长 xxx、掘进队副队长 xxx、掘进队三名班长以及调度室主任 xxx等。

风险辨识环节:10604采煤工作面会议主要内容: 2018年06月07日,在麦地煤矿办公楼一楼会议室,矿长刘廷贤组织技术科、生产科、地测科、安全科、通风科、调度室、采煤队以及部分职工代表等相关人员,针对10604采煤工作面投产设计前,开展专项辨识评估,相关内容如下:一)可能存在风险:未编制《10604采煤工作面回采作业规程》,未贯彻学习,存在造成安全事故的风险。

风险等级:重大风险管控部门、责任人员:生产技术科管控措施:采面回采前必须编制《采面回采作业规程》,并组织全矿相关管理科室进行复审,并附上审批意见,再组织施工队所有人员学习,并进行考试,矿安全部门不定期对作业规程执行情况进行检查。

二)可能存在风险:风险等级:未编制《采面回收安全技术措施》,并贯彻学习,存在造成人员伤亡的风险管控部门、责任人员:生产技术科风险等级:较大风险管控措施:采面回收前要将安全及时措施进行全员学习,并签字。

三)可能存在风险:工作面瓦斯超限作业,存在瓦斯燃烧和瓦斯爆炸的风险。

采煤工作面专项辨识评估

1202工作面设计前专项辨识评估xxx煤矿安全风险专项辨识评估报告(1202工作面设计前)xxx煤矿二〇一七年六月1202工作面安全风险专项辨识评估报告第一章专项辨识评估对象概况1.工作面概况1.1工作面位置、周边关系及开采情况1.2面煤层赋存特征1.3煤层顶底板1.4地质构造该采面煤层倾角33°~40°,平均36°,煤层厚度0.9~4.8米,平均2.42米。

采面地质构造简单,运输巷和回风巷在掘进过程中未遇较大断层,仅煤层在掘进过程中存在一定的起伏,对回采没有太大影响。

采面可能还有未掘露的小断层,在回采过程中再作调查。

煤层底板标高+1521.6m~+1623.7m,最大相对高差105.1m。

第二章专项辨识评估责任体系2017年6月12日在矿一楼会议室,成立专项辨识评估领导小组,组长xxx,成员见下表,对1202综采工作面进行了新工作面设计前的专项辨识评估。

1202工作面设计前安全风险专项辨识人员名单第三章安全风险辨识、评估3.1 风险点划分遵循大小适中、便于分类、功能独立、易于管理、范围清晰的原则,现将1202工作面作为一个风险点排查。

3.2 危险源辨识3.2.1 危险源辨识对1202综采工作面风险点危险源辨识如下:环境因素: 水、火、瓦斯、煤尘、顶板、地表陷落等危险源。

物的因素(设备设施):采煤机、刮板输送机、单体液压支柱、乳化液泵站、移动变电站等。

人的因素(作业活动):开采煤机、开刮扳输送机、操作泵站、打设支柱、检修设备等。

按照煤矿安全生产标准化安全风险分级管控标准要求,只对能造成重大事故的危险源进行辨识评估,以下只对水、火、瓦斯、煤尘、顶板、冲击地压、地表陷落危险源进行分析、评估。

3.2.2 主要危险有害因素分析①采空区积水:生产过程中存在采空区积水,涌入工作面,造成水灾事故。

②瓦斯:生产过程中瓦斯异常涌出,造成瓦斯事故。

③防治煤与瓦斯突出:生产过程中不按规定进行防突预测、检验或区域验证,防突治理不到位,存在发生瓦斯突出,造成瓦斯事故的风险。

11. 7022采煤工作面初采专项安全风险辨识评估(定稿)

7022采煤工作面初采安全风险专项辨识评估报告2018年7月16日7022采煤工作面初采安全风险专项辨识评估一、安全风险辨识评估小组按照采掘接续计划,***计划2018年8月开采7022工作面。

为了确保7022工作面初采过程中的安全生产,由总工程师组织,相关部门参加,成立了安全风险辨识评估小组。

组长:***(总工程师)副组长:***(生产副矿长)、***(通风副总)主要成员:生技科***、地质科***、通风科***、安全科***、调度科***、机运科***、采煤队***、通维队***、机电队***职责:1.收集7022工作面安全风险辨识评估相关的资料和信息。

2.开展工作面安全风险辨识、评估工作。

3.制定安全风险管控措施,并转化应用。

4.补充年度风险清单及管控方案。

二、安全风险辨识评估范围本次安全风险辨识评估覆盖了与7022工作面相关的井上和井下所有区域、自然灾害、相关生产系统。

安全风险辨识评估前,相关人员收集了与工作面相关的以下资料和信息:1.地质地形资料。

2.自然灾害情况。

3.相邻采区和工作面的情况。

三、工作面概况(一)工作面参数7022工作面沿煤层倾向布置,工作面回风巷长度615m,运输巷长度554m,开切眼长度225m,可采走向长度510m。

(二)井上下位置和四邻关系7022工作面布置在+100m水平南翼,南面为7024工作面(正在回采),北面紧邻炸药库和集中回风巷,上部为+149水平下山采空区,其下部均为未开采地段。

煤层埋深334m~348m,平均埋深341m。

(三)煤层赋存及顶底板情况煤层一般由三个主要煤分层组成,自下而上为A、B、C 三组,三组中以C组较为稳定。

全层厚度0.76~1.2 m,平均1.05 m;采用厚度0.47~0.65 m,平均0.55m,含夹矸2层,夹矸多为深灰色粘土岩、砂质粘土岩。

煤层顶板为深灰色砂质粘土岩、粉砂岩、细砂岩。

伪顶为小于1m的粘土岩,老顶为粉砂岩,细砂岩,老顶较致密坚硬;K10煤层直接底板为0.20~0.30m褐黄色薄层状根土岩,因此常有底鼓现象,属较难管理底板,往下3~4m,一般有2~4m厚的细粒石英砂岩,较致密坚硬,煤层直接顶底板不太稳定,老顶较稳定。

综采工作面安全风险专项辨识评估报告

综采工作面安全风险专项辨识评估报告___进行了工作面设计前的安全风险专项辨识评估报告。

评估时间为2017年6月29日,评估人员包括调度室、安监科、机电科、通防科、技术科、通防副总、掘进副总、地测防治水副总、机电副总和总工程师。

评估方法采用作业条件危险性评价法,对辨识出的安全风险进行逐项评估。

评估结果按危害程度、控制能力和管理层次将安全风险划分为重大安全风险、较大安全风险、一般安全风险和低风险四个等级。

评估参数详见表1.表1评估参数表发生事件的可能性(L)分数完全可能预料 10相当可能 6可能、但不经常 3可能性小,完全意外 1报告还介绍了工作面煤(岩)层的赋存特征,包括煤(岩)层产状、结构、坚固性系数、层间距。

其中,11#煤层和12#煤层均不稳定,不可采。

层K3石灰岩,裂隙发育,含少量动物化石。

厚度为2.7m 左右的砂质泥岩中,水平层理发育,含少量植物化石。

13#煤层为黑色,但不稳定且不可采。

而泥岩和砂质泥岩则以灰、深灰色和黑色为主,水平层理发育,裂隙发育,厚度在2.6m到14.54m之间,平均厚度为13.5m。

14#煤层同样不稳定且不可采,厚度为0.65m左右。

15#煤层为黑色,块状和粉末状,含有多层夹矸,但是在本井田中为主采煤层,平均厚度为4.97m,稳定可采。

在煤层的瓦斯涌出量、瓦斯等级、发火期、煤尘爆炸指数方面,煤层瓦斯涌出量为1.4m³/min,是高瓦斯矿井,但无爆炸危险,自燃发火性为Ⅲ级,不易自燃。

本区域地层主要由层厚0.1m的无名炭和8.5m的泥质砂岩组成,煤层呈倾斜构造,平均坡度约为-7°,走向大体呈东北至西南方向,往南靠近马家沟向斜煤层坡度变大为-20°。

根据实际地质条件的分析,预计在掘进过程中可能会揭露个别小断层和陷落柱,具体以实际揭露为准。

水文地质情况分析显示,巷道施工区域内地表为山地,无河流和水库等地表积水区,煤层埋深较深(380米),基岩上覆的粘土层具有一定的隔水性,对井下生产影响不大。

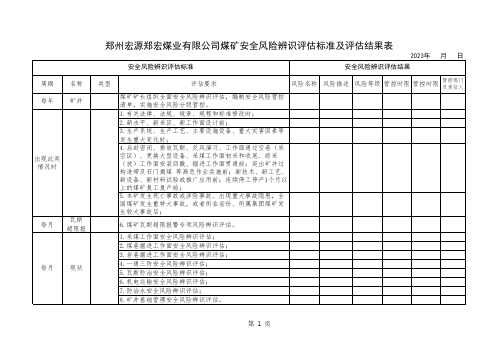

公司煤矿安全风险辨识评估标准及结果

6.煤矿瓦斯超限报警专项风险辨识评估。

1.采煤工作面安全风险辨识评估; 2.煤巷掘进工作面安全风险辨识评估; 3.岩巷掘进工作面安全风险辨识评估; 4.一通三防安全风险辨识评估; 5.瓦斯防治安全风险辨识评估; 6.机电运输安全风险辨识评估; 7.防治水安全风险辨识评估; 8.矿井基础管理安全风险辨识评估。

每天

开展通风瓦斯日分析时要同步研判重大安全风险变化和管 控措施落实情况。

每月

采掘作 业及重 点场所

《河南 省煤矿 瓦斯防 治管理 办法》 第十九

对井下采掘作业等重点场所瓦斯风险进行辨识评估和分析 研判,制定风险清单。针对井巷揭煤、工作面过地质构造 和应力集中区及老空区、采煤工作面初采和初放及周期来 压等关键环节、关键时段,制定并落实瓦斯风险防控措施 和分级防控责任。

果,编制安全风 险管控清单,制定安全风险管控措施,落实管控责任。安全风险 管控清单应当包括风险点名称、风险描述、风险等级、管控时限、

管控措施、管控责任部门和责任人等内容。

3.煤矿开展年度全面安全风险辨识评估,应重点分析 研判各安全生产系统、重点场所、关键环节、关键岗位作业、重点时段等方面的重大安全风

煤矿专项安全风险辨识评估报告的主要风险识别结果

煤矿专项安全风险辨识评估报告的主要风险识别结果1. 煤矿开采环节风险识别结果1.1 采煤工作面的安全风险- 地质构造复杂导致地层崩塌、滑坡等地质风险;- 采煤机、运输设备等机械设备操作不当导致事故风险;- 瓦斯、煤尘积聚过多导致爆炸、火灾风险;- 通风系统不完善导致瓦斯和煤尘积聚,增加爆炸、火灾风险;- 作业工人安全意识薄弱,违章操作行为导致事故风险。

1.2 矿井安全风险- 井筒事故风险:井口设备失效、井壁破裂、护栏缺失等导致坠井事故风险;- 抽放系统风险:通风设备故障、瓦斯排放不畅等导致瓦斯积聚增大爆炸、一氧化碳积聚引发中毒风险;- 矿井维护风险:巷道结构失稳、排水系统故障、防尘系统失效等导致事故风险。

2. 瓦斯防治风险识别结果2.1 瓦斯抽放与利用风险- 瓦斯抽放设备老化损坏导致瓦斯排放不畅风险;- 瓦斯抽放管道堵塞引发瓦斯积聚风险;- 无瓦斯利用设备或不完善的瓦斯利用系统导致瓦斯泄漏风险。

2.2 瓦斯爆炸防治风险- 通风系统不完善导致瓦斯积聚风险增大;- 高浓度瓦斯泄漏引发爆炸的点火源存在风险;- 瓦斯泄漏检测及报警系统不完善导致爆炸事故风险。

3. 煤尘防治风险识别结果3.1 煤尘控制风险- 煤炭堆存场所污染物清扫不及时导致煤尘积聚风险;- 作业区域未设立合理的风扇和除尘系统导致煤尘聚集风险;- 煤炭运输过程中煤尘扬散导致爆炸、火灾风险。

3.2 煤尘爆炸防治风险- 作业区域煤尘密度过高且存在点火源导致爆炸风险;- 防爆设备的安全性能不达标,无法有效控制煤尘爆炸风险;- 煤尘爆炸防护措施不完善导致爆炸事故风险。

4. 确认关键风险4.1 作业人员安全意识不足- 需要加强对作业人员的安全培训和教育,提高其安全意识,减少违章操作和事故发生。

4.2 机械设备操作风险- 优化设备操作流程,确保操作人员获得充分的培训和资质;- 定期检查和维护设备,确保其正常运行,减少因设备故障引发的事故。

4.3 地质风险- 建立地质监测系统,及时监测地质变化,采取相应措施减少地质灾害风险。

综采工作面作业规程安全风险辨识、评估报告

6

0.5

1

3

4

挂牌警示

44

未按照操作规程起停皮带机

人员损伤、设备损坏

1

0.5

7

3.5

4

严禁

45

无证从事特种作业

人员损伤、设备损坏

6

2

3

36

4

必须持证上岗

1

6

1

6

4

加强煤机遥控器的检修、失控时及时打煤机闭锁

10

煤机周围有人时开机作业

发生意外伤害

3

6

3

54

4

开机前,观察煤机周围是否有人作业,并发出预警后方可开机

11

未对支架支护情况进行巡查

漏顶冒顶

3

6

3

54

4

移架前对支架支护情况进行巡查

12

未对支架液压管路进行巡查

管路脱落、崩裂高压液伤人

3

6

3

54

4

移架前对支架液压管路情况进行巡查

转载机误启动,造成人员伤害

3

5

7

105

3

在听到断开转载机电源后,必须切断转载机电源。

26

人员进入检修破碎机时,误启动

造成人员伤害

3

6

15

270

2

人员进行检修前必须停机闭锁破碎机。

27

作业区域内噪音和粉尘超标

人员易患职业病

3

6

1

18

4

加强通风和除尘管理、配戴齐全个人防护用品

28

开机前没有发出警告

造成人员伤害

碰伤人员

3

3

3

27

4

检查泵附近是否有人,再点动试车

安全风险辨识评估

安全风险辨识评估安全风险是指煤矿井下作业客观存在的危险,如果管控不利,就会引发重大事故。

安全风险是针对井下所有作业人员的,不一定是本工种作业存在的直接危险,但却是普遍存在的潜在的危险。

2.1年度辨识评估2.1.1辨识内容对矿井有可能存在的重大安全风险进行全面辨识,重点辨识瓦斯、水、火、煤尘、顶板、冲击地压及提升运输系统风险。

2.1.2辨识时间及责任分工(1)时间。

每年经理组织各分管负责人、副总工程师和相关科室、区(队)进行年度安全风险辨识评估;(2)分工。

此项工作由经理亲自组织,安监处长负责运作,安监处负责具体实施,相关科室和队配合。

其中有关瓦斯、火、煤尘风险管控措施由通防科提供,水灾风险管控措施由地测科提供,顶板风险管控措施由生产科提供,提升运输系统风险管控措施由机电科提供。

2.1.3工作任务(1)及时编制年度安全风险辨识评估报告,制定《煤矿重大安全风险管控方案》,方案应包含重大安全风险清单,相应的管理、技术、工程等管控措施,以及每条措施落实的人员、技术、时限、资金等内容;(2)将辨识评估结果应用于确定下一年度安全生产工作重点,并指导和完善下一年度生产计划、灾害预防和处理计划、应急救援预案、安全培训计划、安全费用提取和使用计划等。

2.2专项辨识评估2.2.1新水平、新采区、新工作面设计前专项辨识新水平、新采区、新工作面设计前,开展1次专项辨识,有关要求如下:(1)专项辨识评估由总工程师组织有关科室进行;(2)重点辨识评估地质条件和重大灾害因素等方面存在的安全风险;(3)编制专项辨识评估报告,有新增重大风险或需调整措施的补充完善《煤矿重大安全风险管控方案》;(4)辨识评估结果应用于完善设计方案,指导生产工艺选择、生产系统布置、设备选型、劳动组织确定等。

此项工作由总工程师组织,地测副总工程师负责,地测科具体实施,有关业务科室配合。

其中,有关瓦斯煤尘爆炸、火灾风险管控措施由通防科提供,有关顶板风险管控措施由生产科提供,有关地质条件和水灾风险管控措施由地测科提供,有关运输系统风险管控措施由机电科提供,最后由生产科汇总,形成辨识评估报告。

采面安全风险专项辨识评估报告

兴仁县桂兴煤矿11806 采煤工作面安全风险专项辨识评估报告二零二二年九月11806 采煤工作面安全风险专项辨识评估报告编制:参加人员:审核:批准:批准日期:11806 采煤工作面安全风险专项辨识评估报告2022 年 9 月 10 日,总工程师晏中科组织生产技术科、通风科、机电科等业务科室的相关人员,对 11806 采煤工作面进行了安全风险专项辨识,共梳理出该采面存在的重大安全风险 3 项,较大安全风险 6 项.并对风险可能产生的后果进行分析,制定出相应的防范管控措施。

一、采面的基本情况11806 工作面是一采区 M18 煤层第 4 个工作面,位于北翼。

工作面以西为 11808 回风巷(已回采结束),以东为11804 备采工作面。

以北为井田边界保护煤柱。

本工作面设计开采煤层为 M18 煤层,通过地质资料分析,该工作面范围内,煤层赋存较稳定,属于可采煤层。

煤层厚度在 1。

8m~2m 之间,煤层倾角为 20°~23°。

通过前期钻孔的资料及原 11808 工作面的回采情况分析工作面无大的断层、区域有小范围褶曲、等地质构造. 对照 11804 机运巷和 11808 回风巷掘进的情况,在工作面下部沿走向煤层有局部变薄的现象 (长度 40m),对开采有一定的影响,为保证工作面高度,该段开采时要适当起底.煤层的顶底板情况见下表:顶、底板名称岩石名称厚度特征该工作面水文地质条件中等,回采波及的含水层主要 是其老顶,顶部含水极弱的砂岩含水层,透水性好,普通 情况下干燥无水,局部可能会有少量的封存静水,造成顶 板偶有少量淋水, 水量小于 0.2m 3/h ,该含水层与其它含水 层无直接补给关系,对回采的影响较小。

底部含水层对该 工作面的开采基本没有影响。

本工作面不接近老空水,该 面无其它涌水(突水、淋水)水源。

估计该面正常涌水量不稳固,随回采而跨落。

但 透水性好,富水性差。

局部 可能有少量的封存静水, 水 量小于 0.1m3/h ,该含水层 与其它含水层无直接补给 关系,对回采的影响较小。

采煤工作面安全风险辨识评估标准

210908采煤工作面安全风险辨识评估编制:朱灿勋审核:2019年7月13日安全风险辨识评估参与人员签字表序号姓名职务签字备注1 樊忠华总工程师2 赵叶飞生产副矿长3 秦明东机电副矿长4 李定华安全副矿长5 孙家选机电科长6 程万建地测副总7 李剑安全科长8 张雷采煤技术员9 赵红祥掘进技术员10 余国顺通风技术员第一章安全风险辨识第一节安全风险辨识原则以重大危险源为重点,突出对瓦斯、水、火、煤尘、顶板及提升运输系统等容易引发重特大事故的危险因素进行辨识,建立可能引发重大事故的重大安全风险清单,采取有效管控措施,切断风险转变为隐患的链条,防范煤矿重特大事故的发生。

第二节安全风险辨识评估范围安全风险辨识评估范围主要包含210907工作面范围内瓦斯、水、火、煤尘、顶板及运输等系统等可能造成重大事故的危险因素。

第三节安全风险辨识评估等级标准在“煤矿安全风险管控”辨识标准的基础上,依据国家标准、规范确定的重大安全风险辨识、评估、分级标准,结合我矿实际,制定安全风险等级评估标准,从高到低,划分为重大风险(A类、Ⅰ级)、较大风险(B类、Ⅱ级)、一般风险(C类、Ⅲ级)和低风险(D类、Ⅳ级),分别用红、橙、黄、蓝四种颜色标识。

其中:一、重大风险(A类、Ⅰ级、红):是指可能造成人员伤亡和主要系统损坏的。

二、较大风险(B类、Ⅱ级、橙):是指可能造成人员伤害,但不会降低主要系统性能或损坏的。

三、一般风险(C类、Ⅲ级、黄):是指不会造成人员伤害,但会降低主要系统性能或损坏的。

四、低风险(D类、Ⅳ级、蓝):是指不会造成人员伤害和主要系统损坏的。

第四节安全风险因素一、瓦斯:经煤炭科学研究总院重庆分院鉴定,将煤矿C9煤层定为煤与瓦斯突出煤层,嘉兴煤业有限公司小窑沟新井(一矿段)定为煤与瓦斯突出矿井。

二、煤尘爆炸危险性、煤自燃倾向性根据原报告资料,矿区的煤尘均有爆炸危险。

小窑沟煤矿采取了C3、C8、C9的样品,经云南省煤矿安全计量监测站鉴定,均属有煤尘爆炸危险,自然倾向性为Ⅲ类,不易自燃。

2023年度采煤工作面安全风险辨识评估标准

2023年度采煤工作面安全风险辨识评估标准采煤工作是煤炭工业的基础性工作,但其工作面存在大量的安全风险,如顶板坍塌、煤与瓦斯爆炸、煤尘爆炸等。

为保障采煤工作面的安全生产,必须对其进行风险辨识评估。

本文将对2023年度采煤工作面安全风险辨识评估标准进行探讨。

一、基本概念安全风险是指可能导致人身安全、财产安全和环境安全等方面受到威胁的概率与影响的综合评价。

辨识是指对特定问题进行调查、分析和评估,找出可能导致问题出现的因素,是开展风险评估的前提。

二、评估标准(一)风险识别1.对采煤工作面的煤层、地质、构造及瓦斯等进行全面地、系统性地分析,评估可能存在的风险;2.对采煤工作面的作业环节进行细致的分析,对可能存在的安全隐患进行评估;3.对影响采煤工作面安全生产的各种因素进行调查和评估,建立全面、系统的风险因素表。

(二)风险评价1.根据辨识结果,对各项风险因素进行分类、分级和权重化评估,从而形成风险清单;2.对已识别的各类风险因素进行量化评估和重要性分析,确定风险等级和危害程度;3.对采煤工作面及其周边环境进行综合评估,确定风险等级和应对策略。

(三)风险管理1.根据风险等级和危害程度,制定相应的安全管理方案,设立管理责任部门,以确保风险控制的有效实施;2.建立健全的应急预案,明确应急处置流程和应急组织机构;3.建立风险监测预警系统,利用现代化技术手段,对突发事件进行预警,及时处理并防范新事故的发生。

(四)风险跟踪1.建立长期、持续的风险评估监测机制,定期对评估结果进行跟踪和分析,及时发现和解决存在的问题;2.持续改进采煤工作面安全措施,加强安全生产宣传教育,提高全员的安全意识和安全素质;3.不定时组织安全演练和应急处置演练,提高应急处理能力和成效。

三、结论采煤工作面的安全生产是保障煤炭工业安全稳定生产的基础,采用全面、系统的风险辨识评估标准,可以全面分析采煤作业中可能存在的隐患,评估风险等级和危害程度,以便建立适当的应对措施和管理模式,防范安全事故的发生。

9308综放工作面初采安全风险辨识评估报告

9308综放工作面初采安全风险辨识评估报告9308综放工作面初采安全风险辨识评估报告辨识评估时间:2020年9月11日下午17:00一、组织机构组长:副组长:成员:二、作业环境辨识评估9308工作面已安装完毕,准备开始进行初采。

为确保初采顺利,对工作面安全风险进行辨识。

采用经验判断法及作业条件危险分析法,对作业环境中存在的主要灾害风险进行辨识及评估:顶板:9308工作面沿9#煤顶板推进,工作面在初采期间,根据9#煤相邻工作面初次、周期来压步距,受动压影响,可能会出现顶板破碎,工作面滚帮,顶板大面积垮落风险。

顶板风险评估为较大风险:D=LEC,D=3×2×40=240.水:主要充水因素为老顶K7砂岩含水层水和上方3905采空区低洼处零星积水,3905采空区已于2020年6月至2020年8月进行探测疏放,但不排除局部采空区低洼存在零星积水。

存在一定水灾风险,对照分析水灾风险评估为一般:D=LEC,D=1×3×40=120.火:9#煤层经鉴定为三类不易自燃,内因火灾出现概率较小。

在工作面推进过程中,机械和岩体碰撞可能产生火花,但由于现场通风系统正常,洒水消尘措施到位,产生火花后可能引燃局部聚积瓦斯以及煤尘的可能性较小。

经分析评估,火灾风险评估为一般风险:D=LEC,D=0.5×6×40=120.瓦斯:9308工作面工作面回风与切巷连接处存在小范围煤层分叉区。

煤层厚度为3.5m至4.1m,平均为3.8m,本面相对瓦斯涌出量、瓦斯含量及瓦斯压力随煤层底板标高降低由北向南逐渐增大;预计瓦斯含量为5.2m³/t至6.2m³/t,瓦斯压力为0.36MPa至0.50MPa左右。

通过分析,工作面初采期间存在瓦斯超限,工作面顶板大面积垮落发生瓦斯爆炸事故风险。

瓦斯风险评估为重大风险:D=LEC,D=1×6×100=600.煤尘:9#煤经鉴定,煤尘具有爆炸性,在工作面初采期间与正常生产期间产生煤尘或粉尘情况基本一致,如由于管理不到位或人员的违章作业,采煤机割煤时不洒水,回风巷洗巷不及时,仍存在发生煤尘爆炸事故,造成严重后果。

专项安全风险辨识

某木煤业有限公司回采采煤工作面安全风险专项辨识评估报告二〇一八年五月目录第一章回采工作面设计概况 (1)第一节回采采煤工作面概况 (1)第二节 11采区各安全生产系统概况 (3)第三节工作面支护设计及施工组织 (6)第四节瓦斯综合治理及抽采达标设计 (12)第二章评估依据、目的及适用期 (23)第一节评估依据 (23)第二节评估目的 (23)第三节评估结果适用期 (23)第三章矿井危险因素 (23)第一节瓦斯 (23)第二节煤尘 (24)第三节矿井火灾 (24)第四节矿井水害 (24)第五节顶板 (25)第六节提升运输 (25)第七节冲击地压 (25)第四章风险辨识范围 (26)第一节辨识范围选定原则 (26)第二节辨识评估范围确定 (26)第五章风险辨识评估 (26)第一节风险评估 (26)第二节辨识结果 (29)第六章风险管控措施及应用 (30)第一节风险管控措施 (30)第二节辨识评估结果应用 (30)第三节总结 (32)回采回采工作面重大安全风险清单及管控措施 (33)第一章回采工作面设计概况第一节回采采煤工作面概况一、工作面概况回采回采工作面位于11采区中部,工作面东部、西部是该矿1996年至1999年采空区,北部为11001接替采煤工作面,南部为11003工作面。

工作面地面位置属低山丘陵区,多为季节性农作物覆盖,发育小型冲沟,仅局部有基岩零星出露。

地面无村庄住户。

地势南高北低,呈阶梯状分布,地面标高为+230~+240m,井下标高为+105~+160m。

受地质构造影响工作面基本沿走向布置,工作面走向长160米,可采长度160m,倾斜长115m,该工作面面积约为12500㎡,煤层厚度平均3m,属较稳定煤层。

经计算回采工作面煤层平均厚度3m,工业储量约5.25万吨,可采储量约4.88万吨。

二、煤层及顶底板该面煤层大部分为黑色粉沫鳞片状,块状具玻璃光泽。

煤层上距砂锅窑砂岩52.69m,下距自香炭岩底至山西组底界44.33m,倾角18~22°,结构简单。

煤矿采煤工作面生产前安全风险专项辨识

一、工作面概况11010工作面位于11采区的东翼下部,该工作面上邻已回采的11030工作面(已回采),东邻井田边界保护煤柱,西邻11采区轨道上山保护煤柱,下部为11000规划工作面,该工作面接替12010综采工作面。

该工作面胶带顺槽走向长510m,轨道顺槽走向长440m,平均长度460m,倾斜长度65-110m,可采面积46100㎡,煤层倾角6-12°,平均8°。

煤层厚度0.5-9.5m,平均厚度5.5m。

11010工作面为一单斜构造,煤层走向NEE,倾向SE,煤层倾角6°-12°,平均8°,根据实际揭露地质资料分析,11010轨道顺槽在340m处遇煤层薄化带。

工作面共安装ZF5000/18/28H端头支架6架、ZF4400/16/25B液压支架64架支护顶板,工作面配备MG160/390-WD型采煤机,工作面前溜使用一部SGZ764/500刮板输送机、后溜使用一部SGZ764/500刮板输送机,胶带顺槽使用1部SZZ630/110型桥式转载机、1部DSJ80/40/2×45胶带输送机。

采煤方式为走向长壁后退式一次采全高采煤方法。

该采面工业储量为29.04万吨,可采储量为24.29万吨。

11010综采工作面刀把式改造,走向长度450米;里切眼切眼长度60米,改造顺槽110m,外切眼长度40m。

2019年2月18日工作面开始安装,3月17日11010工作面安装结束,3月20日我单位组织内部验收,3月23日通过义煤公司验收。

4月5日组织人员对11010工作面进行采前安全风险进行专项辨识。

二、风险辨识1、辨识时间2019年4月5日,由生产副总经理组织召开了11010工作面生产前安全风险辨识专题会议。

2、辨识范围11010工作面规划作业区域回采致灾因素。

3、风险辨识方法本次安全风险辨识采用经验判断法及风险矩阵分析法,重点辨识工作面内容易导致事故发生的危险因素展开安全风险辨识。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石湖矿采煤工作面安全风险辨识评估标准2018年4月20日目录第一章安全风险辨识 (1)第一节安全风险辨识原则 (1)第二节安全风险辨识评估范围 (1)第三节安全风险辨识评估等级标准 (1)第四节安全风险因素 (2)第五节安全风险辨识 (5)第二章安全风险评估 (15)第一节安全风险评估方法 (15)第二节安全风险评估 (19)第三章重大安全风险管控措施 (25)第一节瓦斯灾害管控措施 (25)第二节火灾防治管控措施 (29)第三节顶板灾害防治管理措施 (31)第四节支护设备(支柱)防治管控措施 (34)第五节其他类灾害防治管控措施 (35)第一章安全风险辨识第一节安全风险辨识原则以重大危险源为重点,突出对瓦斯、水、火、煤尘、顶板及提升运输系统等容易引发重特大事故的危险因素进行辨识,建立可能引发重大事故的重大安全风险清单,采取有效管控措施,切断风险转变为隐患的链条,防范煤矿重特大事故的发生。

第二节安全风险辨识评估范围安全风险辨识评估范围主要包含51000工作面范围内瓦斯、水、火、煤尘、顶板及运输等系统等可能造成重大事故的重大危险因素。

第三节安全风险辨识评估等级标准在“煤矿安全风险管控”辨识标准的基础上,依据国家标准、规范确定的重大安全风险辨识、评估、分级标准,结合我矿实际,制定安全风险等级评估标准,从高到低,划分为重大风险(A类、Ⅰ级)、较大风险(B类、Ⅱ级)、一般风险(C类、Ⅲ级)和低风险(D类、Ⅳ级),分别用红、橙、黄、蓝四种颜色标识。

其中:一、重大风险(A类、Ⅰ级、红):是指可能造成人员伤亡和主要系统损坏的。

二、较大风险(B类、Ⅱ级、橙):是指可能造成人员伤害,但不会降低主要系统性能或损坏的。

三、较大风险(C类、Ⅲ级、黄):是指不会造成人员伤害,但会降低主要系统性能或损坏的。

四、一般风险(D类、Ⅳ级、蓝):是指不会造成人员伤害和主要系统损坏的。

第四节安全风险因素一、瓦斯:矿井属于瓦斯矿井。

根据2016年矿井瓦斯等级鉴定证书结论,本矿绝对CH4涌出量为1.85m3/min,相对CH4涌出量为0.49m3/t,绝对CO2涌出量为2.29m3/min,相对CO2涌出量为0.61m3/t,依照《煤矿安全规程》规定和相关规定,本矿为瓦斯矿井。

二、水:1、区域含水层分析:1、第四系松散岩类孔隙含水层组:主要分布于区域中部的恢河河床两侧及其支流的河谷地带,含水层为第四系全新统砂砾层,可接受大气降水直接补给或河流侧向补给,局部富水性较强,为当地居民的主要用水水源之一。

2、二叠系碎屑岩类裂隙含水层组:本区二叠系地层主要有下统山西组、下石盒子组和上统上石盒子组地层,是一厚度400m左右,其中中粗粒砂岩可达10余层,为主要含水岩层。

其富水性受裂隙发育程度和补给条件影响而变化较大,大多受补给条件所限,富水性较弱。

据钻孔混合抽水试验,单位涌水量0.076L/s.m,属弱含水层。

3、石炭系太原组砂岩、灰岩裂隙含水层组:据钻探揭露资料,本区太原组地层灰岩发育,仅有1-2层不稳定的薄层灰岩分布,裂隙发育程度差,富水性较弱。

但太原组地层砂岩较发育,且大多为中粗粒结构,有时节理裂隙较发育,具有一定的含水条件。

据钻孔抽水资料,单位涌水量为0.01-1.56L/s.m,富水性属弱-中等。

4、奥陶系碳酸盐岩类岩溶裂隙含水层组:奥陶系灰岩分布在马家湾向斜的边缘,禅房子背斜轴部薛家洼,贾家窑一带,为朔州神头泉的补给区。

井田位于背斜之南,地表出露石炭、二叠系地层,为神头泉域的径流区。

除断裂带沟通处,奥陶系岩溶水和上覆的石炭、二叠系裂隙水无水联系。

区域含水层的补给来源主要为大气降水和恢河水,各含水层之间水力联系较弱,上部各含水层水均沿岩层倾向向低处运移或沿裂隙向深部渗透,于地形切割低洼处以泉水形式排泄。

深部奥灰岩溶水则沿岩溶裂隙由南向北径流,于朔州市东南神头呈泉水排泄。

2、其他水源的分析:根据51000工作面与2#层层间对照图分析,我矿51000回采工作面上覆2#2131工作面运、回顺废弃巷道。

为预防工作面回采期间受上覆2131工作面废弃巷道积水的影响,需对51000工作面上覆的废弃巷道进行探放水。

故51000工作面回采时加强顶板观察顶板淋水变化情况,保障排水设施正常运行,达到工作面及时排水。

3、预计涌水量:通过相邻工作面涌水情况分析,51000工作面主要水害为5#煤层顶板砂岩水,在掘进过程中主要以滴、淋水形式出现,涌水量较小,在两顺槽低洼处回形成积水,已掘临时水仓、安装了水泵进行排水,对开采无影响。

根据已采510采区右翼工作面回采情况分析,回采至20m左右初次来压,顶板垮落,回采至32m左右,老顶大面积垮落,会有较大的顶板砂岩含水层及裂隙水涌出,最大涌水量为25m³/h。

三、火据2017年3月16日山西省煤炭工业厅综合测试中心鉴定报告出具的石湖煤矿《煤层自燃倾向性鉴定报告表》,区内煤层属自燃煤层。

四.煤尘据2017年3月20日山西省煤炭工业厅综合测试中心鉴定报告出具的石湖煤矿《煤尘爆炸性鉴定报告》,区内煤尘有爆炸危险。

五、顶板:5#煤层直接顶板为碳质泥岩,厚1.85m。

伪顶为砂质泥岩,厚约0.3m。

煤层底板为泥岩,局部为泥质粉砂岩,厚0.3m。

顶板稳定性较好,利于开采。

六、采煤机械工作面MG300/700―WD型双滚筒采煤机落煤,煤机滚筒的螺旋叶片配合刮板输送机出煤。

七、支护设备工作面选用ZF4800/17.5/28型放顶煤液压支架(96架),过渡支架ZFG5000/21/32(6架),端头支架ZTZ10000/21/32(1架)。

工作面两端头采用DZ-35型单体液压支柱配合1.2米的π型梁均匀支护,柱距1m。

支护形式为错梁直线柱,交错迈步前移,一梁两柱。

工作面末排支设密集柱切顶和挡矸。

运输顺槽超前工作面煤壁50米范围,采用DZ-35型单体液压支柱配合3.6m “π”型钢梁进行一梁两柱支护,回风顺槽超前工作面30米范围,采用DZ-35型单体液压支柱配合2.4m“π”型钢梁进行一梁两柱支护。

八、运输设备:工作面前部SGZ-764/400型刮板输送机和后部SGZ-830/630型刮板输送机→转载机SZZ—764/200型刮板输送机→510运输下山→井底煤仓→主斜井皮带→地面出煤场。

九、主要电气供电电源来自中央变电所→移动变电站,采煤工作面安装KBSGZY-1600/1.2型矿用隔爆型移动变电站2台,主要供给除采煤机、工作面刮板输送机等设备用电。

十.冲击地压:本区无冲击低压现象,应力集中区也不太明显或无集中区。

第五节安全风险辨识专项辨识由生产矿长组织有关业务科室进行,采取有效措施,全方位、全过程辨识建设工艺、设备设施、作业环境、人员行为和管理体系等方面存在的安全风险,做到系统、全面、无遗漏,并持续更新完善。

一、瓦斯事故安全风险辨识1、事故危害:⑴瓦斯爆炸时产生的瞬时温度在1850℃~2650℃之间,不仅会烧伤人员、烧坏设备、造成财产损失等还可能引起火灾。

⑵瓦斯爆炸产生的高温,会使气体突然膨胀而引起空气压力的骤然增大,再加上爆炸波的叠加作用或瓦斯连续爆炸,爆炸产生的冲击压力会越来越高。

在高温高压的作用下,瓦斯爆炸产生正向冲击和反向冲击,可能引起火灾和二次爆炸。

⑶瓦斯爆炸后,产生大量的有毒有害气体,尤其是爆炸后产生的高浓度一氧化碳直接导致井下人员伤亡。

⑷瓦斯爆炸可能引发煤尘爆炸事故。

2、事故原因分析:⑴发生瓦斯事故必须同时具备三个条件:①瓦斯浓度达到爆炸界限5%~16%;②氧气浓度不低于12%;③有650℃~750℃的引爆火源存在。

在这三个条件中,氧气无法进行控制,所以瓦斯事故发生的原因提取为:瓦斯浓度达到爆炸界限,遇到引爆火源产生剧烈的化学反应。

3、事故易发生的场所:采掘工作面、采空区、盲巷、高冒区、采煤工作面上隅角。

4、事故发生的预兆:⑴人的不安全行为。

违章指挥,违章作业,瓦斯超限,不采取措施处理,冒险蛮干,是造成瓦斯事故的主要原因。

⑵物的不安全状态。

通风系统不合理、工作面风量分配不足存在微风,瓦斯抽采不达标,工作面瓦斯忽高忽低、空气温度变化、电气设备失爆。

二、水灾事故安全风险辨识1、事故危害:⑴水灾发生导致人员伤亡或设备损坏;⑵水灾发生后会导致瓦斯积聚、有毒有害气体进入;水灾导致顶板垮落⑶严重的水灾会导致淹井。

2、事故原因分析:水灾出现的原因有:超层越界开采,防水密闭失效透水,违法开采防水煤柱,煤柱突然垮落,防水煤柱设计过小,采空区,断层、裂隙、井巷导水、冒顶、放炮导通水体;排水能力不足,雨季地表洪水也是造成水灾的原因。

3、事故易发生的场所:采空区,采区(煤矿)边界,断层、裂隙。

4、事故发生的预兆:煤壁发潮、发暗,巷道壁挂红、挂汗,工作面温度降低有雾气,顶板淋水加大,工作面压力增大,片帮冒顶,涌水增加、出现压力水头。

三、火灾事故安全风险辨识1、事故危害:⑴造成人员伤亡,井下发生火灾后生成大量的有毒有害气体,特别是一氧化碳造成井下人员中毒死亡。

⑵影响生产,造成局部或矿井停产。

⑶造成煤炭资源的损失,封闭火区将冻结大量的可采煤量。

⑷造成巨大的经济损失,火灾将烧毁大量的设备,另外还消耗大量的人、财、物。

⑸可能引起瓦斯、煤尘爆炸事故。

⑹产生火风压破坏通风系统,导致事故扩大。

2、火灾事故原因分析⑴内因火灾:①煤炭具有自燃倾向,并且呈破碎堆积状态:自然倾向分三类,Ⅰ类容易自燃,Ⅱ类自燃,Ⅲ类不易自燃。

(自然倾向取决于:煤的化学成分、煤的物理性质、煤岩成分)②有不断的氧气供给:矿井地表覆盖层为基岩,无黄土层,在工作面开采几个分层后,采空区形成通达地表的裂隙,漏风供氧。

③氧化生成的热量大量积聚,难以及时散失:氧化过程分三类,潜伏阶段,自热阶段,燃烧阶段。

⑵外因火灾:⑴存在明火:吸烟、电气焊、喷灯焊、电炉、灯泡取暖。

⑵出现电火花:电机、变压器、开关、接线三通、电铃、打点器、电缆等出现损坏,设备过负荷、短路等引起电火花。

⑶瓦斯、煤尘爆炸引起火灾。

⑷机械摩擦及物体碰撞产生火花引起火灾。

3、火灾事故易发生的场所:主运输巷道、回风巷道、工作面、采空区、机电硐室、变电所、电气焊作业地点、材料巷等场所。

4、火灾事故发生的预兆:(1)外源火灾的发生主要表现为:易燃物品管理不到位、消防设施设备不到位。

井下存在易燃物品、开拓方式和采煤方法不合理、通风系统不合理、密闭等通风设施管理不善造成漏风、供风风量不合理存在微风、违章爆破、机械摩擦、明火、明电等。

(2)自然火灾主要有以下预兆:①、巷道中出现雾汽或巷壁“挂汗”。

②、风流中出现火灾气味,如煤油味、松香味、臭味等。

③、从煤炭自燃点流出的水和空气较正常的温度高。

④、当空气中有毒有害气体浓度增加时,人们有不舒服的感觉,如头痛、头晕、精神疲乏等。

⑤、煤炭自燃使环境空气、煤层围岩及其它介质温度升高并超过70℃。