紧固件机械性能验收报告

机械设备验收报告

机械设备验收报告

目录

1. 机械设备验收报告

1.1 验收背景

1.2 验收对象及范围

1.3 验收标准

1.4 验收程序

1.5 验收结果分析

1.6 验收结论

1.7 验收建议

1.1 验收背景

在此部分可以描述对机械设备进行验收的原因和背景,例如新设备采购、设备维护保养等情况,说明为何要进行机械设备的验收工作。

1.2 验收对象及范围

描述具体需要验收的机械设备的种类、数量以及验收范围,包括设备的型号、规格、生产厂家等相关信息。

1.3 验收标准

阐述机械设备验收所需遵循的标准和规范,包括国家相关标准、企业内部标准以及其他适用的验收标准。

1.4 验收程序

详细描述进行机械设备验收的具体步骤和程序,包括验收前的准备工作、验收过程中的操作要点以及结果记录等内容。

1.5 验收结果分析

根据实际验收情况,对机械设备的各项指标和性能进行分析和评价,客观地反映验收结果的优缺点和问题。

1.6 验收结论

总结机械设备验收工作的整体情况,给出明确的验收结论,判断该机械设备是否符合验收标准及要求。

1.7 验收建议

根据验收结果和结论,提出针对性的改进建议和措施,帮助提升机械设备的性能和可靠性,确保设备的正常运行和使用。

通过以上目录和内容,能够全面系统地展现机械设备验收报告的整体结构和要点,为读者提供清晰明了的信息阐述。

普通螺栓检验报告模板

普通螺栓检验报告模板检验项目- 外观检验- 尺寸检验- 材质检验- 强度检验- 螺纹检验检验标准- GB/T 34657-2017《螺纹连接技术普通螺纹螺栓和螺钉检验规程》- GB/T 3098.1-2010《紧固件机械性能的分类第1部分:螺栓、螺钉和螺栓螺母组合件》检验设备- 螺纹卡规- 量具(卡尺、外径千分尺等)- 强度测试仪- 显微镜- 化学成分分析仪外观检验项目:表面质量- 检验要求:无明显划痕、锈蚀、裂纹等缺陷- 检验结果:合格/不合格项目:螺纹质量- 检验要求:螺纹清晰,无损伤、划痕等缺陷- 检验结果:合格/不合格尺寸检验项目:直径- 检验要求:符合标准要求,误差范围±0.1mm - 检验结果:合格/不合格项目:长度- 检验要求:符合标准要求,误差范围±0.2mm - 检验结果:合格/不合格材质检验项目:材料- 检验要求:根据订单或图纸指定的材料- 检验结果:合格/不合格项目:化学成分- 检验要求:符合标准要求- 检验结果:合格/不合格强度检验项目:抗拉强度- 检验要求:符合标准要求- 检验结果:合格/不合格项目:屈服强度- 检验要求:符合标准要求- 检验结果:合格/不合格项目:延伸率- 检验要求:符合标准要求- 检验结果:合格/不合格螺纹检验项目:螺纹规格- 检验要求:符合标准要求- 检验结果:合格/不合格项目:螺距- 检验要求:符合标准要求- 检验结果:合格/不合格检验结论此次检验的普通螺栓通过了外观检验、尺寸检验、材质检验、强度检验和螺纹检验,各项指标符合标准要求,因此被判定为合格品。

检验员签名:________________检验日期:__________________。

标准紧固件检验批质量验收记录

验收项目

设计要求及 最小/实际 规范规定 抽样数量

1

标准紧固件品种、规格、性 能

第4.4.1条

/

主

控 项

2

高强度大六角头螺栓连接副 应检验扭矩系数

第4.4.2条

/

目

3

扭剪型高强度螺栓连接副 检验预拉力

第4.4.3条

/

检验批部位

标准紧固件检验批质量验 收记录

《铝合金结构工程施工质量验收规范》 GB50576-2010

监理单位 验收结论

同意验收

专业监理工程师: 年月日

标准紧固件检验批质量验收记录

单位(子单位) 工程名称

浙江资料软件销售: 分部(子分部)

18768184485

工程名称

主体结构分部铝合金结构子分

部

分项工程名称

02060201 001 紧固件连接分项

施工单位

全套800

项目责人 软件免费升级 检验批容量

分包单位

/

分包单位 项目负责人

/

施工依据

铝合金结构工程施工质量验收规 验收依据 范(GB50576-2010)

检查记录

检查 结果

一

1

高强度螺栓连接副包装和 外观质量

第4.4.4条

/

般

项

目 螺栓球节点铝合金网架结

2 构,其连接高强度螺栓外观 第4.4.5条

/

质量和表面硬度试验

施工单位 检查结果

主控项目全部合格,一般项目满足规范规定 要求;检查评定合格

专业工长: 项目专业质量检查员:

年月日

监理单位 验收结论

同意验收

紧固件检测报告

螺栓检测报告(一)

INSPECTION REPORT OF BOLTS

螺栓化学成份

Chemical Composition of Bolts

化学成份

Chemical

C%

Si%

Mn%

Ti%

Cr%

B%

P%

S%

Cu%

Composition

40 Cr

0.37-0.44

0.17-0.37

0.50-0.80

C%

Si%

Mn%

P%

S%

标准值

0.42-0.50

0.17-0.37

0.50-0.80

≤0.04

≤0.04

Standard Value

实测值(Actual Value)

垫圈硬度试验

Hardness Test of

Whashers

标准值

HRC 35~45

Standard Value

试件号

1

2

3

4

5

6

7

8

HRC33-39

(Standard Value)

试件号

1

2

3

4

5

6

7

8

ModelofTest Specimen

实测值(HRC)Actual

Value

垫圈检测报告

INSPECTION REPORT OF WASHER

垫圈化学成份

Chemical Compisition of Washer

钢号 45#Stell grade

ModelofTest Specimen1

实测值(HRC)Actual Value

紧固件检测报告

平均标准值 The Average Standard Valre 试件号 Model of Test Specimen1 实测值 Actual Value 实测值平均值 The Average Actual Value 标准偏差 Standard Deviation 标准值 Standard Value 实测值 Actual Value 测试环境温度°C Testambient temperature°C 相对湿度度% Opposite wet degree% 1 2 3 0.110~0.150 4 5 6 7

8

B%

P%

≤0.035

S%

≤0.035

Cu%

标准值 ( Standard Value)

20Mn TiB 35CrMoA 35VB

0.17-0.24

0.17-0.37

1.3-1.6

0.04-0.1

0.00050.0035 0.80-1.10 0.001 0.004 ≤0.035 ≤0.035 0.15-0.25

垫圈化学成份 Chemical Compisition of Washer

钢号 45#Stell grade 标准值 Standard Value 实测值(Actual Value) C% 0.42-0.50 Si% 0.17-0.37 Mn% 0.50-0.80 P% ≤0.04 S% ≤0.04

螺母硬度试验 Hardness Test of

标准值 Standard Value 试件号 Model of Test Specimen1 实测值(HRC) Actual Value HRC 24~HRC 32 1 2 3 4 5

紧固件检测报告范文

紧固件检测报告范文一、引言紧固件是机械设备中的重要组成部分,其质量的稳定性和可靠性在工程项目中具有重要的意义。

本报告旨在对企业生产的紧固件进行检测,评估其质量和性能,并提供相关的数据和建议。

二、检测方法和仪器本次检测采用了常用的非破坏性检测方法,主要包括外观检查、尺寸检测、力学性能检测和材料成分分析。

仪器设备包括数字显微镜、万能试验机、扫描电镜以及成分分析仪等。

三、外观检查外观检查是对紧固件表面的质量进行检测,包括表面的光洁度、平整度、氧化层等。

经过对样品的外观检查,发现表面光洁度良好,无明显瑕疵,符合质量要求。

四、尺寸检测尺寸检测是对紧固件各部分的尺寸进行测量,主要包括直径、螺纹间距、螺纹长度等。

经过测量和比对,样品的尺寸符合标准规定的要求,并且相互之间的差异较小。

五、力学性能检测力学性能是评估紧固件强度、硬度、韧性等重要指标的依据。

通过万能试验机对样品进行拉伸实验和冲击试验,得出以下测试结果:1.拉伸实验:样品的拉伸强度为XXXMPa,屈服强度为XXXMPa,延伸率为XXX%。

2.冲击试验:样品在冲击力为XXXJ的情况下,无断裂现象,符合标准要求。

六、材料成分分析材料成分是评估紧固件材料性能和质量的基础。

通过成分分析仪对样品进行分析,结果显示样品使用的材料符合标准规定的成分要求。

七、结论综上所述,经过对企业生产的紧固件进行检测,得出以下结论:1.外观质量良好,无明显瑕疵。

2.尺寸满足标准规定的要求,相互之间差异较小。

3.力学性能满足标准要求,具有较高的强度和韧性。

4.材料成分符合标准规定,质量可靠。

八、建议鉴于检测结果和结论,建议企业在生产过程中继续保持良好的质量控制,确保紧固件的质量和性能稳定可靠。

此外,还建议企业加强对紧固件的尺寸控制,减小尺寸差异,提高产品的一致性和互换性。

3.GB/T3098.1-2024《紧固件机械性能审查与测定方法》十、致谢感谢企业提供样品和配合本次检测工作,为本报告的撰写提供了重要基础。

紧固件机械性能检测

Slide 6

紧固件成品拉力试验(全承载能力)

测定: • 紧固件实物断后伸长率4.8/5.8/6.8 • 紧固件实物拉伸0.0048d非比例延伸强度Rpf 4.8/5.8/6.8

Lth=1.2d

M10 4.8级

Slide 7

螺栓实物拉伸

紧固件成品拉力试验(4.8/5.8/6.8 )

Slide 8

Slide 43

电感耦合等离子体发射光谱仪

UK(Thermo) ICP-OES: 对样品中元素的定性、定量分析,高效稳定,可以连续快速多元素测定,精确度高。 水溶液中检出限为:20μg/L.

Slide 44

谢谢大家!

A

断后伸长率Байду номын сангаасA

人工法

L

u

L

0

L

100%

0

Slide 18

断面收缩率 Z

• 定义:断裂后试样横截面积的最大缩减量与原始横截面积之比的百 分率

S 0 S1 100% 断面收缩率: Z S0

Slide 19

头部坚固性试验

Slide 20

头部坚固性实验

Slide 21

硬度试验

美国 FEI/Bruker:观察金属等固体材料的表面宏观、微观形貌及测量微小尺寸, 分析金属等固体材料表面微区含有的元素种类,各元素的相对含量以及各元素在特 定区域内的含量分布情况。

Slide 42

直读光谱仪

SPECTRO MAXx:测试基体Fe/Cu/Al/Mg/Co/Zn/Sn/Ni/Ti 用于固体未知金属材料成分鉴定和金属材料材质分析,测量最小值为0.001%,试样 尺寸要求Φ6以上。

上屈服强度 ReH 下屈服强度 ReL

机械设备验收报告

机械设备验收报告

一、背景

本次机械设备验收是为了检查机械设备是否符合国家相关质量标准,以确保设备性能和安全性能符合要求,能够保证设备在正常运行中达到预期效果。

二、验收内容

本次机械设备验收包含以下内容:

1. 设备基本情况

本次验收的机械设备为产品编号为XX的某某设备,品牌为XXX公司,型号为XXX,生产日期为XXXX年XX月。

2. 设备验收标准

本次机械设备验收标准参考了国家相关质量标准和该设备生产厂家提供的技术评估报告和设备验收标准。

3. 设备性能和安全性能测试

本次验收对机械设备的性能和安全性能进行了测试,包括以下方面:

•设备工作状态

•设备噪音水平

•设备温度变化

•设备运行稳定性

•设备电气安全性

•设备易用性

三、验收结果

经过对机械设备的性能和安全性能测试,本次机械设备验收结果如下:

1. 验收合格项

•设备工作状态良好,符合国家相关质量标准;

•设备噪音水平低,无需任何调整;

•设备温度变化在合理范围内;

•设备运行稳定性好,能够满足生产要求;

•设备电气安全性符合国家相关质量标准;

•设备易用性较强,能够满足生产操作要求。

2. 验收不合格项

本次机械设备验收未出现不合格项。

综上,本次机械设备验收合格。

四、后续工作

本次机械设备验收结束后,需要制定相关维护和保养计划,确保机械设备在正常运行中保持优良的性能和安全性能。

五、致谢

感谢机械设备生产厂家对本次机械设备验收提供的技术评估报告和设备验收标准,同时感谢参与本次机械设备验收的所有人员的努力和付出。

机器设备验收报告(精选7篇)

机器设备验收报告机器设备验收报告报告使用范围很广,按照上级部署或工作计划,每完成一项任务,一般都要向上级写报告,反映工作中的基本情况、工作中取得的经验教训、存在的问题以及今后工作设想等,以取得上级领导部门的指导。

下面是小编为大家整理的机器设备验收报告(精选7篇),仅供参考,希望能够帮助到大家。

机器设备验收报告1一、验收目的本次验收旨在确认工厂设备的数量、型号、规格、性能和功能是否符合合同要求,确保设备能够正常运行,并满足工厂生产的需求。

二、验收时间和地点验收时间:xxxx年xx月xx日验收地点:xxxx工厂三、验收人员1. 工厂代表:xxx2. 供应商代表:xxx四、验收内容1. 设备清单根据合同约定,供应商提供了设备清单,包括设备名称、数量、型号、规格等信息。

经过核对,设备清单与合同要求一致。

2. 设备数量和外观对每一台设备进行了逐一核对,确认设备数量与合同要求一致,并检查设备外观是否完好。

经过检查,设备数量和外观均符合要求。

3. 设备性能和功能针对每一台设备,进行了性能和功能测试。

测试内容包括设备的启动、运行、停止等过程,以及设备的各项功能是否正常。

经过测试,所有设备的性能和功能均符合合同要求。

4. 设备配套和附件对设备的配套和附件进行了检查,确认配套设备和附件的数量和规格是否与合同要求一致。

经过检查,设备的配套和附件均符合合同要求。

5. 设备安全性能对设备的安全性能进行了评估,包括设备的安全防护措施、紧急停机装置等。

经过评估,设备的安全性能符合相关标准和要求。

五、验收结论根据以上的验收内容和结果,确认工厂设备的数量、型号、规格、性能和功能等均符合合同要求,设备能够正常运行,并满足工厂生产的需求。

六、后续工作1. 工厂将按照相关规定进行设备的安装、调试和培训工作。

2. 工厂将建立设备档案,记录设备的安装、维护和保养情况。

3. 工厂将定期对设备进行维护和保养,确保设备的正常运行和寿命。

七、附件1. 设备清单2. 设备测试报告3. 设备配套和附件清单机器设备验收报告2一、评估范围xx印刷厂部分设备资产二、设备概况1.基本情况xx印刷厂位于xx省。

紧固件的验收

紧固件的验收

一、外观检查

1.检查紧固件表面是否光滑、无毛刺、无裂纹、无变形等缺陷。

2.检查紧固件表面涂层是否均匀、无脱落、无锈蚀等现象。

二、尺寸检查

1.检查紧固件的尺寸是否符合图纸要求,包括长度、直径、孔径等。

2.检查紧固件的螺纹是否完整、无断丝、无滑丝等现象。

三、材质检查

1.检查紧固件的材料是否符合要求,包括材质、牌号、强度等级等。

2.对紧固件进行化学成分分析,以确保其材质符合相关标准。

四、性能试验

1.对紧固件进行拉伸试验,以检查其抗拉强度和伸长率是否符合要求。

2.对紧固件进行扭转试验,以检查其扭矩和摩擦性能是否符合要求。

3.对紧固件进行弯曲试验,以检查其弯曲强度和韧性是否符合要求。

五、清洁度检查

1.检查紧固件表面是否存在油污、锈蚀、氧化皮等污染物。

2.对紧固件进行清洗处理,确保其表面清洁度符合要求。

六、包装检查

1.检查紧固件的包装是否完好,有无破损、变形等现象。

2.检查包装上的标识是否清晰、准确,包括产品名称、规格型号、生产厂家

等信息。

七、标识检查

1.检查紧固件上的标识是否清晰、准确,包括产品名称、规格型号、生产厂

家等信息。

2.检查标识的颜色是否与实际产品相符,防止混淆和误用。

八、数量及批次检查

1.检查紧固件的数量是否与订单或图纸要求相符。

2.检查紧固件的批次号是否与实际产品相符,以避免混装和混用现象。

紧固件检验报告GD210212

检验项目 最小拉力载荷

断裂特征

力学性能

单位

标准要求

检验结果

1

2

3

KN

单项 判定

结论 备注

委托单位地址:

注:1、未经本【检测机构】书面批准,不得复制(全文复制除外)检验报告。 2、【检测机构】地址: 3、报告无报告专用章无效。

批准:

审核:

检验:

委托单位: 工程名称: 工程部位: 送检日期: 监督员: 样品编号 样品名称 规格等级 生产厂家 批(炉)号

批量 检验项目

序号

1 2

紧固件检验报告

GD210212 0 1

检验单 位: (检测报告专用章)

年月日

检验日期: 见证人:

年月日

检评依 据:

报告日 期:

报告编 号:

GB/T 3098.1-2000 年月日

标准紧固件检验批质量验收记录

检验批容量

7.1.1.102、标准紧固 检验批部位 件检验批质量验收记

录

《铝合金结构工程施工质量验收 规范》GB50576-2010

检查记录

检查结果

1

标准紧固件品种、规格、 性能

第4.4.1条

/

主 控 项 目

2

高强度大六角头螺栓连接 副 应检验扭矩系数

第4.4.2条

/

3

扭剪型高强度螺栓连接副 检验预拉力

第4.4.3条

/

1

高强度螺栓连接副包装和 外观质量

第4.4.4条

/

一

般

项

目 螺栓球节点铝合金网架结

2 构,其连接高强度螺栓外 第4.4.5条

/

观质量和表面硬度试验

施工单位 检查结果

监理单位 验收结论

专业工长: 项目专业质量检查

员: 年月日

专业监理工程师: 年月日

标准紧固件检验批质量验收记录

单位(子单位) 工程名称

0206主体结构(铝合金 结构)

分项工程名称

紧固件连接

施工单位

项目负责人

分包单位

分包单位项目 负责人

施工依据

《铝合金结构工程施工规程》 JGJ/T216-2010

验收依据

验收项目

设计要求及 规范规定

最小/实际 抽样数量

紧固件头部坚固性检验报告

紧固件头部坚固性检验报告紧固件是机械设备中的重要组成部分,其质量和坚固性直接影响到整个机械设备的安全性和可靠性。

因此,对紧固件的头部坚固性进行检验十分重要。

本报告将详细介绍紧固件头部坚固性的检验方法以及检验结果。

一、检验目的二、检验方法1.可视检查:通过肉眼观察紧固件头部的外观,检查有无裂纹、变形或异物等现象。

如发现异常情况,应立即更换紧固件。

2.摇动检查:用手轻轻摇动紧固件,观察头部连接处是否松动或有异响。

如有松动感或异响,应进一步检查并更换紧固件。

3.扭矩检验:使用扭矩工具对紧固件头部进行扭矩检验。

将扭矩工具与紧固件头部连接,按照规定扭矩数值进行扭矩测试。

如扭矩测试中出现松动或不达标情况,应更换紧固件。

4.压力检验:使用压力工具对紧固件头部进行压力检验。

将压力工具与紧固件头部连接,施加规定的压力,观察紧固件头部是否能够承受相应的压力。

如无法承受压力或出现变形、破裂等情况,应更换紧固件。

三、检验结果根据以上检验方法,对紧固件头部进行了坚固性检验,以下是检验结果:1.可视检查:所有紧固件头部外观正常,无裂纹、变形或异物。

2.摇动检查:所有紧固件头部连接处无松动感或异响。

3.扭矩检验:所有紧固件头部经过扭矩测试,均能达到规定的扭矩数值,无松动或不达标情况。

4.压力检验:所有紧固件头部经过压力测试,均能承受规定的压力,无变形、破裂等情况。

综上所述,经过头部坚固性的检验,所有紧固件头部均达到要求,符合使用标准。

可以确保紧固件在使用过程中不会松脱或损坏,保证机械设备的正常运行。

四、建议与改进措施为进一步提高紧固件的头部坚固性,建议:1.定期进行紧固件头部坚固性的检验,确保设备长期处于稳定的运行状态。

2.使用质量可靠的紧固件,提高紧固件的耐用性和可靠性。

3.加强操作人员的培训和安全意识,提高紧固件的使用正确性和操作规范性。

通过以上的检验和改进措施,可以有效地提高紧固件头部的坚固性,确保设备的正常运行和使用安全。

紧固件测试报告

紧固件测试报告1. 引言紧固件是工程和制造业中常用的零件之一。

为了确保紧固件的质量和性能达到要求,对其进行测试是非常必要的。

本报告将介绍紧固件测试的步骤和结果,并对测试过程中的问题和改进提出建议。

2. 测试目的紧固件测试的目的是验证其性能和质量是否符合规格要求。

测试过程需要关注以下几个方面: - 紧固件的强度和耐久性 - 紧固件的尺寸和公差 - 紧固件的材料和表面处理3. 测试步骤紧固件测试通常包括以下步骤:3.1 样品准备选择一批代表性的紧固件作为测试样品。

确保样品的来源和处理过程与实际生产批次一致。

3.2 强度测试使用适当的设备和方法对紧固件的强度进行测试。

可以使用拉伸试验、扭转试验或剪切试验等方法,根据不同的紧固件类型选择合适的测试方法。

3.3 耐久性测试在适当的环境条件下,对紧固件进行耐久性测试。

可以使用振动测试、冲击测试或腐蚀测试等方法,模拟实际使用条件下的紧固件性能。

3.4 尺寸和公差测试使用精确的测量工具对紧固件的尺寸和公差进行测量。

确保紧固件的尺寸和公差符合设计要求。

3.5 材料和表面处理测试对紧固件的材料成分和表面处理进行测试。

可以使用化学分析、金相分析或表面硬度测试等方法,确保材料和表面处理符合要求。

4. 测试结果根据上述测试步骤,得出以下测试结果:4.1 强度测试结果根据拉伸试验的结果,紧固件的强度在设计要求范围内,满足使用要求。

4.2 耐久性测试结果通过振动测试,紧固件在长时间的振动条件下表现出良好的耐久性,没有发生松动或损坏。

4.3 尺寸和公差测试结果测量结果显示,紧固件的尺寸和公差都在设计要求范围内,适合使用。

4.4 材料和表面处理测试结果通过化学分析和金相分析,证实紧固件的材料成分和表面处理都符合要求,没有发现异常情况。

5. 问题和建议在测试过程中,我们遇到了以下问题,并提出了相应的改进建议:5.1 测试设备精度不足在强度测试和尺寸测量中,测试设备的精度不够高,可能会对测试结果产生一定的影响。

紧固件检测报告

紧固件检测报告1. 简介紧固件是工程行业中常见的连接元件,用于将两个或多个零部件牢固地连接在一起。

由于紧固件的重要性,对其质量的检测变得至关重要。

本文将介绍一种基于机器学习的紧固件检测方法,该方法能够快速、准确地检测紧固件的质量问题。

2. 数据收集首先,我们需要收集一定数量的紧固件样本数据作为训练集。

我们可以从工厂生产线上收集大量的紧固件图像,并手动标记它们的质量。

同时,还可以收集一些质量问题明显的紧固件样本,以增加训练集的多样性和覆盖面。

3. 数据预处理在进行机器学习之前,需要对收集到的数据进行预处理。

首先,我们需要将图像转换为数字表示,以便计算机能够理解和处理。

常用的方法是将图像转换为灰度图像,并将每个像素的灰度值映射到一个0到1的范围内。

此外,还可以对图像进行大小统一化或裁剪,以确保输入图像的尺寸一致。

4. 特征提取在进行紧固件质量检测时,我们需要从图像中提取一些有用的特征。

常见的特征包括边缘、纹理、颜色等。

可以使用各种特征提取算法,如SIFT、HOG等。

通过提取这些特征,我们可以将紧固件的图像转换为一组数值特征,以便后续的机器学习算法能够处理。

5. 模型训练接下来,我们使用机器学习算法对预处理和特征提取后的数据进行训练。

常见的算法包括支持向量机(SVM)、决策树、随机森林等。

在训练过程中,我们将训练集分为训练集和验证集,用于评估模型的性能和调整参数。

通过不断迭代训练和评估,我们可以获得一个在训练集和验证集上表现良好的模型。

6. 模型评估在训练完成后,我们需要对模型进行评估以确定其在未知数据上的表现。

为此,我们使用测试集对模型进行测试,并计算各种指标,如准确率、召回率、F1值等。

通过评估结果,我们可以判断模型是否具有良好的泛化能力。

7. 模型应用经过评估确认模型的准确性和可靠性后,我们可以将其应用于实际的紧固件检测中。

通过将待检测的紧固件图像输入到训练好的模型中,我们可以快速获得其质量是否合格的判断结果。

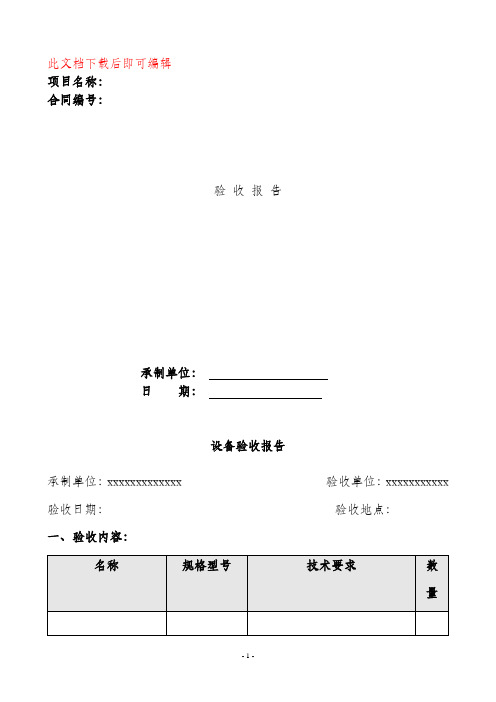

机械设备验收报告(完整资料).doc

项目名称:

合同编号:

验收报告

承制单位:

日期:

设备验收报告

承制单位:xxxxxxxxxxxxx验收单位:xxxxxxxxxxx

验收日期:验收地点:

一、验收内容:

名称

规格型号

技术要求

数量

二、验收情况:

序号

验收项目

验收结果

备注

1

设备尺寸、材料情况

2

设备数量核对情况

3

设备的配件检查情况

4

焊接检测情况

5

设备的随机资料核查情况

6

设备的完好情况

7

设备运行测Байду номын сангаас结果

结论:

承制单位(签字)盖章:验收单位(签字)盖章:

验收组成员:验收组成员:

验收日期:2015年月日验收日期:2015年月日

(附整套设备组件清单)

附一:

组件清单表

序号

名称

规格

技术参数

单位

数量

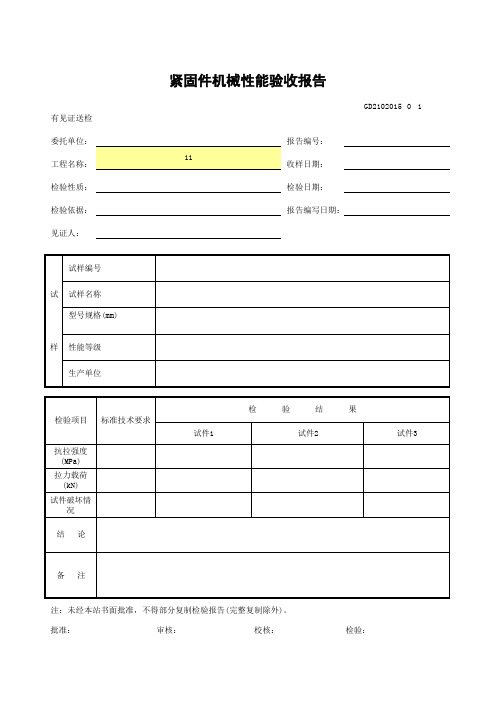

紧固件机械性能验收报告GD2102015

有见证送检 委托单位: 工程名称: 检验性质: 检验依据: 见证人:

试样编号 试 试样名称

型号规格(mm)

样 性能等级 生产单位

紧固件机械性能验收报告

GD2102015 0 1

报告编号: 11

收样日期: 检验日期: 报告编写日期:

检验项目 标准技术要求

抗拉强度 (MPa)

拉力载荷 (kN)

试件破坏情 况

结论

试件1

检

验

结

果

试件2

试件3

备注

注:未经本站书面批准,不得部分复制检验报告(完整复制除外)。Fra bibliotek批准:

审核:

校核:

检验:

地址: 电话:

邮政编码: 传真:

机械设备验收报告

机械设备验收报告

报告编号:[填写编号]

报告日期:[填写日期]

报告主题:机械设备验收报告

一、验收项目及结果

1. 验收项目:[填写验收的机械设备项目]

结果:[填写验收结果,如符合要求、合格、不合格等]

二、验收依据

1. 相关文件:

[填写相关的验收文件,如合同、技术规范、验收标准等]

三、验收过程和方法

1. 验收过程:[填写验收的具体过程,包括人员参与、时间安

排等]

2. 验收方法:[填写采用的验收方法,如外观检查、功能测试、性能评价等]

四、验收结果

1. 验收结果:[填写对机械设备的验收结果,如通过验收、合

格率等]

2. 不合格项及处理:[如有不合格项,填写具体的不合格项并

说明处理方式]

五、评价与建议

1. 总体评价:[对机械设备的性能、品质、可靠性等方面进行

评价]

2. 建议:[对机械设备的改进、优化等方面提出建议]

六、附件清单

1. [列出所附相关文件的清单]

以上是机械设备的验收报告内容,请您查收。

如有任何疑问或需要进一步了解,请随时与我们联系。

[填写验收机构或单位]

[填写联系人及联系方式]。