09-1234小功率同步电机

油泵电机分类

油泵电机分类

油泵电机可以根据不同的分类标准进行分类,以下是一些常见的分类方式:

1. 按驱动类型分类:

- 直流电机:使用直流电源驱动,通常具有较高的起动力和

转速可调性。

- 交流电机:使用交流电源驱动,通常成本较低且结构简单。

2. 按结构类型分类:

- 串激电机:通过直接连接电源和电枢产生磁场来驱动油泵。

- 法拉第电机:利用恒定磁场和可变电枢电流来驱动油泵。

- 永磁同步电机:通过永磁体产生的恒定磁场和交流电源产

生的可变磁场驱动油泵。

- 异步电机:电动机的转子与电场转速不同步。

3. 按功率分类:

- 小功率电机:通常指功率在1kW以下的电机。

- 中功率电机:通常指功率在1kW到100kW之间的电机。

- 大功率电机:通常指功率超过100kW的电机。

4. 按用途分类:

- 汽车油泵电机:主要用于汽车油泵的驱动。

- 工业用油泵电机:用于驱动工业用途的油泵。

- 农业用油泵电机:用于农田灌溉、温室灌溉等农业用途的

油泵。

这些分类只是一些常见的方式,实际上还可以根据不同的特性和需求进行更加细分的分类。

永磁同步电机分类

永磁同步电机分类引言永磁同步电机是一种广泛应用于各个领域的电机类型。

它具有高效率、高功率因数、高转矩密度和优异的控制性能等特点,因此受到了广泛关注和应用。

针对不同的应用需求,永磁同步电机可以按照不同的分类方法进行分类。

本文将从不同的角度对永磁同步电机进行分类,希望能对读者理解永磁同步电机有一定的帮助。

永磁同步电机分类方法1. 按照永磁材料类型分类根据永磁材料的不同,永磁同步电机可以分为以下几类:1.1 永磁同步电机永磁同步电机采用永磁体作为励磁源,将磁场直接提供给转子,从而实现电机的同步运转。

常见的永磁材料有氧化物磁体、钕铁硼磁体和钴磁体等。

永磁同步电机具有高效率、高转矩密度和小体积等优点,被广泛应用于电动汽车、风力发电和机床等领域。

1.2 软磁材料同步电机软磁材料同步电机是指在磁场励磁方面采用软磁材料而不是永磁体的电机。

软磁材料同步电机具有磁场可调性和高磁饱和特性,能够在宽速度范围内保持高效率和高转矩密度。

它广泛应用于飞机起落架、船舶推进系统和电力系统等领域。

2. 按照转子结构分类根据永磁同步电机的转子结构的不同,可以将永磁同步电机分为以下几类:2.1 表面永磁同步电机表面永磁同步电机是指将永磁体直接安装在转子的表面上的电机。

这种结构简单,制造工艺相对容易,适用于小功率、小转矩的应用。

表面永磁同步电机广泛应用于家用电器、办公设备和小型机械等领域。

2.2 内部永磁同步电机内部永磁同步电机是将永磁体嵌入到转子的内部,与铁芯紧密结合的电机。

内部永磁同步电机具有高转矩密度和高热稳定性等特点,广泛应用于电动汽车、机床和工业自动化等领域。

3. 按照控制方式分类根据永磁同步电机的控制方式的不同,可以将永磁同步电机分为以下几类:3.1 矢量控制永磁同步电机矢量控制永磁同步电机是指通过精确控制电流和磁通矢量来实现电机的高性能运行。

矢量控制永磁同步电机具有快速响应、高动态性能和良好的负载适应能力等特点,广泛应用于工业自动化、电力工程和交通运输等领域。

同步电机调速

故

Te pψriS

三相定子电流合成矢量的幅值与定子电流幅值成正比,即转矩与 定子电流幅值成正比:

永磁同步电动机在上述的转子磁链定向控制方式下, 定子电流的的相位,比 d轴超前900,因此变频器应提供的 定子三相电流瞬时值表达式为:

iAImc iBImc

ost(0900)Imsi nt(0)Imsin ost(0900120)0 Imsin (120)0

谢谢欣赏

THANK YOU FOR WATCHING

在永磁同步电动机中,由于转子磁链 恒定不变,采用转子磁

链定向方法来进行矢量控制较为适宜,并且在基频以下的控制中,

控制单元可以使用算法实现定子电流矢量与q轴重合,这样在d轴上

只有转子磁链,没有定子磁链,相当于用转子的永久磁铁实现励磁,

定子电流全部用来产生拖动转矩。

这时,转矩方程中,

iSd 0 iSq iS

iCImcost(0900120)0 Imsin (120)0

变频器只要根据转子位置角信息,按上述方程严格控 制三相定子电流的幅值、频率和相位,就可以对永磁同步 电动机进行速度控制。

②正弦波永磁同步电动机调速系统

③无刷直流电动机与正弦永磁同步电动机的调速系统区别

主要区别:变频器提供的定子电流的波形不同 正弦波永磁同步电动机控制系统中,变频器提供正弦定子电流, 无换向器电机调速系统中,变频器提供矩形波定子电流。

的起动转矩。如果在过渡过程中根据对转子磁场Fr的位置检测结 果,通过实时控制定子电流的频率来控制定子磁场FS 的旋转速 度,使FS保持超前于Fr一个稳定的角度θ,并且 ,18通00 过控制 定子三相电流的幅值实现FS幅值的基本恒定,就可以对同步电动

机实现匀加速起动。

同步电机的运行方法有哪些呢?

同步电机的运行方法有哪些呢?同步电机是一种具有固定转速的电机,它能够与电网同步运行。

同步电机常用于机械驱动装置以及发电机组等设备。

那么,同步电机的运行方法有哪些呢?本篇文章将为你详细介绍。

直接启动法直接启动法是将同步电机直接连接在电源上,以实现电机的启动。

在启动过程中,同步电机需要有足够的起动转矩来排除转子桥,使电机转速达到同步转速。

此方法适用于小功率同步电机,不过如果电机转子惯量大,需要增加启动转矩,否则容易出现电机失去同步现象。

自扇变压器启动法自扇变压器启动法是在启动时通过一台变压器来将同步电机接入电网。

该方法的优点是具有流度性能较好,启动压力较低,而且具备电网侧的自动适应能力。

不过该方法的缺点是变压器成本高,转速的启动时间较长,启动转矩较小,容易损坏转子。

带转子阻抗启动法带转子阻抗启动法是为了解决启动过程中的转矩问题而设立的一种启动法。

在启动过程中,通过转子电路中加入阻性元件,以减小神经元接入电网所需要的起动电压,缩短同步电机的启动时间。

该方法适用于中小功率的同步电机,不过需要注意的是转子阻性元件应该与电网频率相匹配才能有效实现转子压降。

频率变换法频率变换法是在电机启动之前,通过变频控制器将电源的频率变换至同步电机同步频率,从而实现同步电机的启动。

该方法具备流度性能和起动转矩较好的特点,不过相对于其他启动方法而言,成本较高。

柔性起动法柔性启动法主要通过在启动过程中对电机转矩进行控制来达到起动电机的目的。

与传统的直接启动法相比,柔性启动法的启动转矩更为平稳,能够保证电网的稳定性。

此方法适用于中大功率同步电机,尤其适用于需要启动重载和惯性负载的设备。

结论同步电机是一种固定转速电机,它具有流度性能好、效率高、负载能力强等优点。

不同的启动方法适用于不同规格的同步电机,具体应根据工作环境和电机工作性质选择合适的启动方法。

同步电机的启动方法

同步电机的启动方法同步电机是一种常见的交流电机,其特点是转速与电源频率同步。

在启动同步电机时,需要采取一定的方法来保证电机能够顺利启动并达到稳定运行状态。

一、直接启动法直接启动法是最简单、最常用的同步电机启动方法之一。

该方法通过将电机直接连接到电源上,使电机能够获得正常的起动电流和起动转矩,从而实现启动。

直接启动法的优点是操作简单、成本低廉,适用于小功率的同步电机。

但由于电机起动时的电流较大,容易产生电网冲击,对电网的影响比较大,因此在大功率电机的启动上往往不适用。

二、星-三角启动法星-三角启动法是一种常用的同步电机启动方法,适用于中低功率的同步电机。

该方法通过电路的切换,将电机从星形接线切换为三角形接线,实现电机的启动。

具体操作过程如下:1. 首先将电机的定子绕组接成星形,将三个相位的端子分别与电源相连。

2. 启动时,先将电机空载运行一段时间,使其达到额定转速。

3. 然后切换至电机的三角形接线,即将三个相位的端子重新连接起来。

星-三角启动法的优点是启动时的电流较小,对电网的影响较小,适用于中低功率的同步电机。

但该方法需要切换电路,操作较复杂,适用范围有一定限制。

三、自耦变压器启动法自耦变压器启动法是一种常用的同步电机启动方法,适用于大功率的同步电机。

该方法通过自耦变压器来减小起动时的电流,实现电机的启动。

具体操作过程如下:1. 首先,将电机的定子绕组接入自耦变压器的次级绕组。

2. 启动时,先将自耦变压器的切换开关接入电源,将电机的定子绕组通过自耦变压器与电源相连接。

3. 启动时,先使电机空载运行一段时间,使其达到额定转速。

4. 然后,逐渐调整自耦变压器的切换开关,将电机的定子绕组逐步切换到电源上,实现电机的启动。

自耦变压器启动法的优点是启动时的电流较小,对电网的影响较小,适用于大功率的同步电机。

但该方法需要使用自耦变压器,增加了设备的复杂性和成本。

四、电阻启动法电阻启动法是一种常用的同步电机启动方法,适用于中小功率的同步电机。

电机驱动器的选型与控制策略比较分析

电机驱动器的选型与控制策略比较分析引言:电机驱动器是将电能转换为机械能的重要装置,广泛应用于工业生产和日常生活中。

在选择电机驱动器和制定控制策略时,需要综合考虑多种因素,如效率、成本、功率密度和可靠性等。

本文将对电机驱动器的选型和控制策略进行比较分析,以帮助读者了解不同的选择和控制策略在实际应用中的优劣势。

一、电机驱动器的选型1. 直流电机驱动器直流电机驱动器是较早应用的一种驱动器,其优点是速度调节范围广、响应快、转矩平滑,适应性强。

然而,直流电机的机械结构复杂,维护成本较高,且容易发生火花和腐蚀等现象,因此在某些场合有一定的局限性。

2. 交流电机驱动器交流电机驱动器是当前主流的驱动器类型之一,其优点是结构简单、成本较低、维护方便。

交流电机驱动器可以分为感应电机驱动器和永磁同步电机驱动器两种类型。

感应电机驱动器适用于大功率和高转速的应用,而永磁同步电机驱动器则适用于小功率和低转速的应用。

3. 步进电机驱动器步进电机驱动器是一种将电机旋转通过精确的步进控制来实现的驱动器。

步进电机驱动器的优点是定位精度高、转矩稳定、速度控制容易,适用于精确控制的领域,如印刷机械、数控机床等。

二、电机驱动器的控制策略比较分析1. 电压源控制电压源控制是常用的一种控制策略,通过电压的调节来控制电机的转速和转矩。

优点是控制简单、可靠性高,适用于大多数应用场景。

但在低速和高速工作条件下,电机转矩的精度会有一定抖动,且滞后性较大。

2. 电流源控制电流源控制是一种更为精确的控制策略,通过电流的调节来控制电机的转速和转矩。

相比电压源控制,电流源控制可以提供更稳定的转矩和更精确的转速控制。

然而,电流源控制对电机的参数要求较高,且易受负载扰动影响。

3. 矢量控制矢量控制是基于电机的转子定向原理,通过提供转子磁场定向的控制量来实现电机的转速和转矩控制。

矢量控制具有高精度、高动态响应和稳态性能好等优点,适用于高性能和高要求的应用场景,如电动汽车和电梯等。

小功率永磁同步电机控制器硬件设计与实现

小功率永磁同步电机控制器硬件设计与实现发布时间:2021-12-16T03:00:02.265Z 来源:《科技新时代》2021年10期作者:余小川、栾冬雨、陶斯弦、杨天宇、肖立明[导读] 小功率永磁同步电机以其功耗低、效率高、性能和可靠性优良等特有的优势在工业伺服控制中应用非常广泛,尤其是永磁同步电机自从大量商业化应用以来,凭借其低功耗,能量转换效率高和制造机械结构简单转矩易于控制等特点,在很长的一段时间内一直在运动控制领域和电气自动化生产领域占据重要的地位。

(湖北汽车工业学院电气与信息工程学院,十堰,442002)摘要:设计了一种小功率永磁同步电机控制器硬件电路,该电路通过IGBT集成模块FNA41560/B2实现对永磁同步电机的控制。

可以应用在各种对成本控制要求较高的场合。

关键词:永磁同步电机;FNA41560/B2;光电编码1 研究背景以及意义小功率永磁同步电机以其功耗低、效率高、性能和可靠性优良等特有的优势在工业伺服控制中应用非常广泛,尤其是永磁同步电机自从大量商业化应用以来,凭借其低功耗,能量转换效率高和制造机械结构简单转矩易于控制等特点,在很长的一段时间内一直在运动控制领域和电气自动化生产领域占据重要的地位。

近年来小型电动车的日益普及和飞速发展更为其提供了一个飞速发展应用的平台,由于其大功率控制器硬件结构设计复杂与成本昂贵是此类电机控制器的一个致命弱点,它虽然具有较高的安全运行性能和可靠的系统稳定性,但也由于这些因素直接限制了其在很多工作场合的直接使用。

为了适用于不同的应用场合和驱动不同功率大小的电机,进一步降低永磁同步电机硬件控制系统的设计成本,人们根据性能要求设计与之相适应的控制策略和永磁同步电机硬件驱动设计方案进行了长期的探索与研究,截止当今各种不同功率大小永磁同步电机驱动器硬件设计方案已经相当成熟,但中小型功率的永磁同步电机硬件驱动器的市场前景和应用需求仍然十分广阔[1]。

鉴于小功率永磁同步电机在工业伺服控制中应用十分广泛,本次课题旨在研究低电压、小功率控制器的驱动器硬件设计方案,以达到明显降低控制器设计成本。

交流电机分类及工作原理

交流电机分类及工作原理交流电机是一种常见的电动机类型,广泛应用于各个领域。

根据不同的分类标准,交流电机可以分为多个类型,每种类型都有其特定的工作原理。

按照电机结构的不同,交流电机可以分为异步电机和同步电机。

异步电机又称为感应电机,它的工作原理基于电磁感应现象。

当通过电机的定子绕组中通入交流电流时,产生的磁场会感应出转子中的感应电流,从而使转子受到电磁力的作用而转动。

异步电机的转速略低于同步速度,因此称为异步电机。

同步电机的工作原理与异步电机有所不同。

同步电机的转子上有一个恒定的磁场,当通过定子绕组中通入交流电流时,定子绕组的磁场与转子磁场相互作用,使得转子跟随着定子磁场的变化而转动。

同步电机的转速与电源频率成正比,因此称为同步电机。

按照电机转子类型的不同,交流电机可以分为鼠笼式电机和绕线式电机。

鼠笼式电机的转子由一组导电杆组成,外形类似于鼠笼,因此得名。

当通过定子绕组中通入交流电流时,产生的磁场会感应出转子中的感应电流,从而使转子受到电磁力的作用而转动。

鼠笼式电机结构简单、可靠性高,广泛应用于工业领域。

绕线式电机的转子上绕有一组绕线,通过定子绕组通入的交流电流在转子绕线中产生磁场,从而使转子受到电磁力的作用而转动。

绕线式电机的结构相对复杂,但由于可以控制绕线的形状和电流分布,因此具有一定的优势,例如可调谐转矩和高效率。

按照电机功率的大小,交流电机可以分为大功率电机和小功率电机。

大功率电机通常用于工业领域,如电厂、机械制造等,需要具备较高的输出功率和可靠性。

小功率电机通常用于家庭电器、办公设备等,功率相对较小,但也需要满足使用要求。

交流电机还可以根据驱动方式进行分类。

常见的驱动方式包括直接驱动、变频驱动和软启动驱动。

直接驱动是指电机直接连接到电源上,通过控制电源电压和频率来控制电机转速。

变频驱动是通过变频器将电源的频率和电压进行调节,从而实现电机转速的调控。

软启动驱动是通过控制电源电压和频率的变化,使电机在启动过程中逐渐加速,从而避免了电机启动时的冲击和损坏。

交流电机分类

交流电机分类一、引言交流电机是通过电流的变化来产生机械转动的设备。

它是现代工业生产中的重要组成部分,广泛应用于各个领域。

本文将对交流电机的分类进行深入探讨,以帮助读者更好地理解和应用交流电机。

二、交流电机分类的基本原则在对交流电机进行分类之前,需要明确分类的基本原则。

交流电机的分类主要根据以下几个因素进行:1.结构形式:交流电机根据结构形式的不同可以分为异步电机、同步电机和混合电机。

–异步电机:异步电机是最常见的一类交流电机,其转速和电源频率不同步。

–同步电机:同步电机的转速和电源频率完全同步,适用于精密控制和定速运行的场合。

–混合电机:混合电机是异步电机和同步电机的结合体,具有较高的起动转矩和较高的效率。

2.使用环境:交流电机根据使用环境的不同可以分为室内电机和室外电机。

–室内电机:室内电机适用于干燥、无腐蚀性气体和蒸汽的环境。

–室外电机:室外电机适用于露天、潮湿、有腐蚀性气体和蒸汽的环境。

3.功率大小:交流电机根据功率的大小可以分为小功率电机、中功率电机和大功率电机。

–小功率电机:小功率电机适用于功率较小、负载较轻的场合,如家用电器。

–中功率电机:中功率电机适用于功率适中、负载适中的场合,如机械设备。

–大功率电机:大功率电机适用于功率较大、负载较重的场合,如工业生产。

三、异步电机分类异步电机是最常用的一类交流电机,根据其结构形式的不同,可以进一步分为以下几类:1. 感应电机感应电机是一种常见的异步电机,它通过感应电流产生转矩。

按照转子类型的不同,感应电机可以分为以下两类:•非短路转子感应电机:非短路转子感应电机的转子绕组不短路,适用于低功率场合。

•短路转子感应电机:短路转子感应电机的转子绕组短路,适用于中、高功率场合。

2. 缓速电机缓速电机是一种特殊的感应电机,其转子绕组在定子绕组上绕制。

缓速电机广泛应用于机床、冶金、石油等行业。

3. 双绕组转子感应电机双绕组转子感应电机是一种具有两个转子绕组的感应电机,可以实现转速调节和降低反转转矩。

1、同步发电机励磁系统介绍(NR)

台套 台套 台套 台台套套

输柜输柜及机至至灭数中出数出数容柜磁量频少少电量电量量数,开电22个个量,型源流流关整整过式型,,,流流式元元灭电器器压件件磁,,保参参电整整护数数阻流流型参,,数机机器器式,

2015/1/10

励磁系统类型介绍

30

- 三机交流励磁机励磁系统

在积压节数三电倍和机较不数励励网小利23451磁低磁故,),))))系电障励方发;励高发励统流时磁磁电磁电便起主电系机系机始,电硬要源统励统轴厂提励反有特可磁时系设供磁馈永点控电间较备系附足磁部流统加布常:够长机的置必控分由数,提强须制;二较(容供励具;调极大易倍备,节产,管不数高器生整对受强;机流电+可励系械供压控统电振给快硅影压动速,)倍响调过;体,

积分

15

励磁电压 机端电压

Efd

发电机 Ut

串联PID

励磁电压 机端电压

发电机 Efd

Ut

并联PID

发电机励磁系统

• 励磁调节器结构图

2015/1/10

14

发电机励磁系统

• 励磁系统设备

励磁功率单元(SCR)

16

可强单过隔智数传控迫风电离能字感硅风机压开测均器全冷保关控流\双控护风桥机

4

发电机励磁系统

78 励励磁磁变机压起器励设备

11

11901 发励轴电磁电机机压磁磁抑场场制接接设地地备检检测测 111

单台位套 台套 台套 台台套套 台套 台台套套 台台台套套套

电通元电通元型通至灭类通至起数数电压讯件流讯件式道磁型道励量量阻少少保方参方参、数开,数型,,参22个个护式数式数过容型量关量式型数整整参,,电,量(式,,式,流流数机机人灭压人、交电器器,柜柜机参机电容磁流设,,机数数数压参界电界或计整整柜量量变数面阻面直参流流数比配型配流数器器量等置置式)输输,,及,出出操容操起电电作量作励面,面流输流板过板出,,,,

基于无刷直流电机控制器设计

!计算机测量与控制!"#"$!$%!&"!!"#$%&'()'*+%('#',&-!",&(".!#%$"!#收稿日期 "#""#(",$!修回日期"#""%%#$%作者简介 田双文!%((#"&男&内蒙古包头人&研究生&高级工程师&主要从事电机控制方向的研究%引用格式 田双文&刘雪松&刘!佳&等!基于无刷直流电机控制器设计(*)!计算机测量与控制&"#"$&$%!&"*%$"%$'!文章编号 %)+%,&(' "#"$ #&#%$"#+!!-./ %#!%)&") 0!1234!%%5,+)" 67!"#"$!#&!#"#!!中图分类号 89"+$<%!!文献标识码 ;基于无刷直流电机控制器设计田双文 刘雪松 刘!佳 刘珊珊!内蒙古北方重工业集团有限公司&内蒙古包头!#%,#%#"摘要 无刷直流电机具有运行效率高'调速性能好'结构简单'维护方便'运行可靠的优点&是电动汽车驱动系统的理想动力来源$然而&目前电机控制器响应速度慢'控制精度低'稳定性误差大'抗干扰力弱$为了解决这些难题&通过建立无刷直流电机的数学模型&研究电机的矢量控制算法基本原理以及实现方式&设计出了电流'转速双闭环的调速控制系统&通过引入先进的控制策略来提高控制器性能$最后&在电机的阶跃响应测试中&采用传统9/-控制器作为转速控制外环的矢量控制策略&在稳定时间以及超调量两个方面&都不如J 9J .[9/-控制器$不管是从#转速时刻启动&还是转速突变的情况&传统9/-控制器的超调量基本都在%#_以上&J 9J .[9/-控制器的超调量基本控制在&_以内$实验结果表明&与传统9/-控制相比&在相同的调整频率下$本次设计的控制器具有调节时间小&调速范围广&转速波动小的优点&验证了设计的可行性%关键词 无刷直流电机$矢量控制$粒子群算法$9/-控制器$闭环控制!",&("..'(/'+01,7*+'8Q ,7(%+:.'++/!)"&"(8/;MJ @C A 2B Z P 2&>/?e C P T E 2B&>/?*4A &>/?J @A 2T @A 2!/22P S:E 2B E R 4AM E S 6@G P A V F /2K C T 6S F N S E C 7=E <&>6K <&W A E 6E C !#%,#%#&=@42A "3A +&(*4&*W S C T @R P T T-=Q E 6E S @A T 6@P A K V A 26A B P T E X @4B @E 7P S A 642B P X X 414P 21F &B E E K T 7P P K S P B C R A 64E 27P S X E S Q A 21P &T 4Q 7R P T 6S C 1[6C S P &1E 2V P 24P 26Q A 426P 2A 21P A 2K S P R 4A ]R PE 7P S A 64E 2&A 2K 464TA 24K P A R 7E Z P S T E C S 1P X E SP R P 16S 41V P @41R PK S 4V PT FT 6P Q $G E Z P V P S &A 67S P T P 26&6@P S P A S P 6@P T @E S 6A B P T E X T R E ZS P T 7E 2T P T 7P P K &R E Z1E 26S E R A 11C S A 1F &R A S B P T 6A ]4R 46F P S S E S A 2KZ P A 3A 264[426P S X P S P 21P X E S 1P 42Q E 6E S 1E 26S E R R P S !/2E S K P S 6E T E R V P 6@P T P 7S E ]R P Q T &6@PQ A 6@P Q A 641A RQ E K P R E X ]S C T @R P T T-=Q E 6E S 4T P T 6A ]R 4T @P K 6ET 6C K F 6@P]A T 417S 42147R P A 2K 4Q 7R P Q P 26A 64E 2Q P 6@E K E X 6@PQ E 6E S V P 16E S 1E 26S E R A R B E S 46@Q &A K E C ]R P 1R E T P K [R E E 7T 7P P K S P B C R A 64E 21E 26S E R T F T 6P Q Z 46@6@P 1C S S P 26A 2K T 7P P KZ A T K P T 4B 2P K &A 2K 6@P 1E 26S E R R P S 7P S X E S Q A 21PZ A T 4Q 7S E V P K ]F 426S E K C 142B A K V A 21P K 1E 26S E R T 6S A 6P B 4P T $I 42A R R F&426@P T 6P 7S P T 7E 2T P 6P T 6E X 6@PQ E 6E S &6S A K 464E 2A R 9/-1E 26S E R R P S 4T 6A 3P 2A T 6@PE C 6P S S 42B E X 6@PT 7P P K1E 26S E R &6@PV P 16E S 1E 26S E R T 6S A 6P B F 4T 42X P S 4E S 6E 6@PJ 9J .[9/-1E 26S E R R P S 426P S Q T E X T P 66R 42B 64Q P A 2KE V P S T @E E 6!L @P 6@P S 464T T 6A S 6P K X S E Q6@P T 6A 641T T 6A S 6E S T C K K P 21@A 2B P E X 6@P T 7P P K &6@P E V P S T @E E 6E X 6S A K 464E 2A R 9/-1E 26S E R R P S 4T ]A T 41A R R F Q E S P 6@A 2%#_&A 2K 6@PE V P S T @E E 6E X J 9J .[9/-1E 26S E R R P S 4T ]A T 41A R R F 1E 26S E R R P KZ 46@42&_!H \7P S 4Q P 26A R S P T C R 6TT @E Z6@A 6&1E Q 7A S P KZ 46@6S A K 464E 2A R9/-1E 26S E R &6@P 7S E 7E T P K 1E 26S E R R P S @A T 6@P A K V A 26A B P T E X T Q A R R A K 0C T 6Q P 2664Q P &Z 4K P T 7P P KS P B C R A 64E 2S A 2B PA 2KT Q A R R T 7P P K X R C 16C A 64E 2A 66@PT A Q PA K 0C T 6[Q P 26X S P Y C P 21F &Z @41@V P S 4X 4P T 6@P X P A T 4]4R 46F EX 6@P 1E 26S E R R P S !B '6C "(8+*]S C T @R P T T-=Q E 6E S $V P 16E S 1E 26S E R $7A S 641R P T Z A S QA R B E S 46@Q $9/-1E 26S E R R P S $1R E T P K [R E E 71E 26S E RD !引言在交通日益发达的今天&汽车己经成为人们出行的常用交通工具&全球汽车保有量不断增加%但汽车燃烧化石能源&带给人们方便的同时&也带来了严重的能源危机与环境问题%在当前全球能源结构调整和国家产业战略布局的大环境下&世界各国对交通运输未来发展的解决方案也提出了更高的要求%纯电动汽车驱动系统的主要动力来源是电动机&因此&对于电动机的选型至关重要%作为电动汽车的驱动电机&应具备调速范围宽'启动转矩大'电机体积小'质量轻'功率密度高的特点及要求%目前市面上电动汽车使用的电机主要有以下几种*直流电机!-=:"'开关磁阻电机!J U :"'交流感应电机!/:"和无刷直流电机!W >-="%无刷直流电机与其他电机相比&具有转矩脉动小'运行较平滑'动态响应快'可靠性高等优点&并能满足高性能电动汽车驱动控制的要求&使得无刷直流电机在私家轿车中被普遍采用%尤其国内稀土资源丰富&使得W >-=的制造和应用前景更为广泛%国产纯电动汽车基本都是使用无刷直流电机&作为其电动汽车的驱动电机%所以&作为电动汽车驱动系统的动力核心部件&W >-=控制器性能的好坏&将对电动汽车造成直接影响%国内对于无刷直流电机及其控制系统的研究虽然取得了一定的成果&但比起科技发达国家起步稍晚&仍有不足之处%特别是在电动汽车上所搭载的驱动电机&所处的运行环境复杂'情况多变'频繁启停&需要更为先进的电机控系统%因此&对于W >-=及其先进控制技术的研究仍然有巨大发展空间以及实用价值%国外对于无刷直流电机的控制技术的理论研究已经持!投稿网址 Z Z Z!0T 01R F3O !1E Q Copyright ©博看网. All Rights Reserved.第&期田双文&等*""""""""""""""""""""""""""""""""""""""""""""""""""""基于无刷直流电机控制器设计#%$$!#续了几十年&实际验证也已经趋于成熟%"#世纪上半叶&由于有刷直流电机换向电刷的存在&电机发热问题明显&使用寿命很短&而且能量转换效率低下&所以就不断有人尝试用非接触式的电子换向器件替换传统的机械换向电刷%然而&在研究的早期阶段&用于制造电力电子器件的半导体材料技术及其配套产业并不发达&没有合适的功率开关器件&所以对电子换向器的研究停留在试验尝试阶段%一般认为&W >-=控制系统的雏形&是美国科学家-#G A S S 4[T E 2在%(&&年&成功使用晶体管完成了直流电机换向功能%德国:A 22P T Q A 22公司研发的:;=系列无刷电机&及其配套的控制器在%(+'量产上市&标志着无刷直流电机在商业实践中进入到实用阶段%近几十年来&无刷直流电机越来越多地应用于智能机器人'工业设备'$-打印机'航空航天等领域&其广阔的应用前景促使各国在该领域的投资增加&尤其是美国'日本'欧美等发达国家%全球W >-=主流制造商主要有瑞士的;W W '美国的;Q P 6P 3'日本的M 4K P 1':42P ]P A %国内对无刷直流电机控制的研究始于"#世纪+#年代&而且研究力量主要集中在研究所和高校&主要使用在军事特种武器以及航空航天器上%直到"#世纪'#年代&无刷直流电机才在工业控制系统中逐步应用%进入"%世纪之后&国产无刷直流电机控制器相对于发达国家&价格昂贵&在技术水平上依然较为落后&难以满足实际工业生产中高性价比以及高可靠性的要求%无刷直流电机具有结构简单'运行效率高'调速性能好'维护方便等诸多优点&是电动汽车驱动系统的理想动力来源%本文根据电动汽车的特点以及使用场景&对无刷直流电机的控制系统进行分析%电动汽车上所搭载的驱动电机&所处的环境复杂&情况多变&频繁启停&但是目前电机控制器响应时间慢&控制精度低&稳态误差大&抗干扰能力弱&所以本文希望通过引入先进的控制策略来提高其运行性能&为无刷直流电机在电动汽车上的推广应用打下基础%E !控制系统结构及电机数学模型E G E !控制系统基本结构无刷直流电机控制系统是一种自调节变频同步电机系统&主要组成部分包括*功率控制器'电机本体'位置传感器以及控制器%如图%所示%图%!无刷电机控制系统结构框图无刷直流电机采用半导体开关器件组成的电子换向器&取代了传统的机械换向电刷%其主要工作原理是*位置传感器用于检测电机转子位置&并反馈到控制器$控制器对反馈信息作进一步处理&实现控制算法$功率驱动器主要由大功率开关管组成&根据控制信号实现-=[;=变换&完成电机驱动控制%E GF !无刷电机数学模型数学模型是对目标系统的近似模拟&在数学定义上描述实际被控系统中&各个物理量之间的数学关系%无刷直流电机是一个物理变量众多'变量间关系复杂的非线性时变系统%对于这样的电机控制系统设计时&有必要先建立数学模型&分析无刷电机的运行规律以及各个变量之间的因果定量关系%在准确而清晰的数学模型的基础上&进行控制算法的研究和分析&最后设计的控制器才能对电机实现优良的控制%为了便于简化分析过程&在建立模型之前&首先假定*%"忽略电机铁芯饱和&不计涡流和磁滞损耗$""永磁体材料的电导率为零&其内部的磁导率和空气一致$$"电机的气隙磁场在空气中呈正弦分布$,"转子上没有阻尼绕组$&"电机电流为对称三相电流%基于上述假设&电机定子绕组两端电压定义如下*G 1G A G <=>?B `'+!#!##!'+!##!#!'<=>?+515A 5<=>?B j $919A9<=>?B !%"其中*G 1'G A 'G B 是定子线圈绕组两端的相电压&'+是每个定子绕组线圈的等效电阻&51'5A '5B 是流经定子绕组线圈的相电流&91'9A '9B 是每个定子绕组线圈的总磁链&$`>+>*是微分算子%三相绕组总磁链由定子绕组的永磁体磁链和$个绕组共同构成&其定义如下*919A 9<=>?B `Q 11!N 1A !N 1BN A 1!Q A A !N A B N B 1!N B A !Q <=>?B B 515A 5<=>?B j 91&9A &9<=>?B &!""其中*Q 11&Q A A &Q B B 是定子绕组的自感&N 1B &N 1A &N A 1&N A B &N B 1&N B A 是定子绕组的互感&91&&9A &&9B &是转子磁通链过定子H '-'6三相绕组时产生的磁链&其定义如下*91&9A &9<=>?B &`9&1E T !,9&1E T !!,5""+$"9&1E T !!,j ""+$<=>?"!$"H '-'6三相定子绕组由转子永磁体磁场引起的感应电动势为*,1,A ,<=>?B `5$91&9A &9<=>?B &`*,9&T 42!,*,9&+54!!,5""+$"*,9&T42!!,j ""+$<=>?"!,"无刷直流电机在运行过程中&电流通过定子绕组&并根据电磁感应原理在定子绕组线圈周围产生电磁场&与永磁体磁场相互作用&产生电磁转矩&驱动电机的转子旋转&!投稿网址 Z Z Z!0T 01R F3O !1E Q Copyright ©博看网. All Rights Reserved.!!计算机测量与控制!第$%""""""""""""""""""""""""""""""""""""""""""""""""""""卷#%$,!#这就是电机拖动的基本原理%电磁转矩方程为*%,`!,151j ,A 5A j ,B 5B "*!&"电机的机械运动方程为**`"")#4!)"%,`[>*>*j -*j %T !+"无刷直流电机的相电压为控制系统的输入参数&则无刷直流电机的控制系统框图如图"所示%图"!系统传递函数框图如图"所示&可得无刷直流电机的传递函数为**!+"`P %/>!+"5!01j Q 1+"%Q !+"Q 1[+"j !01[j Q 1-G "+j !01-G j F ,P %"!'"其中*P %为电机的转矩系数&.为电机输出转速%F !电机控制算法分析与改进基于J 9J .算法改进的9/-控制器&9/-控制器自从上世纪$#年代被提出以来&已经经历了几十年的发展&被广泛应用与各个行业的各种控制系统中%经典9/-控制器主要优势在于参数少'适应性强'方便数字实现'稳定性好&在许多工业控制过程中都能得到比较满意的控制效果&其一般表示形式如下*图&!自适应整定9/-控制器算法流程图L !*"`P $,!*"j P 57*#,!,"K ,j P >K ,!*"K *!("其中*,!*"表示系统的误差&P $'P 5和P >分别表示对系统误差及其积分与微分量的加权值&最终的控制信号经过这样的加权计算后得出%由此可见P $'P 5和P >三个参数的设定决定了9/-控制器的性能&也决定了系统的整体控制效果%如果参数选取合适&那么系统误差将会不断的减小&最终达到控制要求%9/-控制器框图如图$所示%实际的电机控制系统中&特别是转速控制系统中&转速调节器常使用9/控制器&而不是采用9/-控制器&因为微分项常用在位置闭环控制系统中&起到提前预判位置的作用&由于本设计针对无刷电机进行转速控制&所以略去图$!9/-控制器框图微分项%在基于简化粒子群算法改进的9/-控制器中&把比例系数和积分系数P $'P 5&采用编码的形式表达为J 9J .中的粒子%由于已经略去&故将其设置为#&不进行迭代调整%粒子的适应度函数选取设定转速和实测转速的误差的平方对于时间的积分!/J H "&然后9/-参数由算法迭代寻优求得%基于J 9J .的参数自适应整定9/-控制器框架如图,所示%图,!J 9J .[9/-速度控制器架构为了获得一组最优的控制器参数P $'P 5&需要算法的优化目标进行设定&合适的适应度函数选取尤为重要%粒子群优化算法中&常用的性能标准主要有绝对误差积分!/;H "'平方误差积分!/J H "'时间乘平方误差积分!/8[J H "和时间乘以绝对误差积分!/8;H "这几种方式%为了选取到和本设计匹配的适应度函数&对这几种性能标准进行了综合评比&发现当适应度函数选用/J H 时&超调时间小'到达稳态时间短&稳态误差小%因此本文的目标适应度函数采用平方误差积分/J H 方式&其表达式为*9?#`7p #,"!*"K *!%#"其中*,!*"为预设转速与实际转速的差值%基于简化J 9J .算法改进的9/-控制器参数自适应整定的流程如图&所示%!投稿网址 Z Z Z!0T 01R F3O !1E Q Copyright ©博看网. All Rights Reserved.第&期田双文&等*""""""""""""""""""""""""""""""""""""""""""""""""""""基于无刷直流电机控制器设计#%$&!#分别对采用传统9/-控制器&以及采用J 9J .[9/-控制器的矢量控制系统进行空载仿真&负载突变仿真'转速突变仿真%首先在电机空载运行的情况下&设定电机转速为,###U 9:%对采用传统9/-控制器与J 9J .[9/-的电机矢量控制系统分别仿真&得到的转速响应曲线如图)所示%图)!空载时传统9/-与J 9J .[9/-转速响应图(!硬件系统总体结构框图然后&依然设定转速为,###转&初始负载为#<#&M #Q &在#<,T 时&对电机突加#<"M #Q 的负载扭矩&仿真所得的转速响应曲线如图+所示%最后&在负载设定#<#&M #Q &转速在#<&T 由"###S 7Q 跃变值,###S 7Q &两个控制器的仿真结果如图'所示%通过前面三组仿真结果对比可以看出&在矢量控制算法中的转速外环采用对控制参数进行自整定的J 9J .[9/-控制器%电机控制系统在启动时响应速度更快&稳定后超调量更小%负载突变时调整时间更短&转速失调更小%转速突变时响应时间更短&超调量更小%从超调量&响应时间&抗干扰能力多方面进行分析的结果都表明&采用J 9J .[9/-控制器的矢量控制算法性能更加优越%H !控制器硬件设计硬件电路系统分为核心控制模块和电机驱动模块两个模块%核心控制模块主要包括-J 9控制器以及其外围的复位电路'*8;N 接口电路'%<'g 及$<$g 供电电路和串口通信电路等%功率驱动模块主要包括光电隔离电路'栅极驱动放大电路'开关逆变桥路以及信号采样反馈电路等%核心控制模块是控制系统的数字电路部分&对其的供电电压均不超过&g &其中的%<'g 和$<$g 分别为-J 9的内核以及/+.口供电&-J 9通过片上集成的P c H 9模块和;-=模块接收到电机光电编码器以及电流采样电路的信号&运行整个控制算法%同时在此板卡上加入串口转J W 电路&由此可以实现-J 9与上位机的数据交换%硬件系统的总体图+!负载突变时仿真对比图'!转速突变时仿真对比结构如图(所示%功率驱动模块的核心电路是)个开关:.J 管组成的开关桥臂&此模块前级连接控制模块的输出信号&后级直接与无刷直流电机相连&由于无刷直流电机工作电流较大&为了防止后级电路对数字电路部分造成干扰&在功率驱动模块的信号输入部分加入了光电隔离电路&既保证了电信号的单向传输&又降低了扰动&同时防止后级短路等故障影响前级%由于:.J 管需要较强的驱动信号&才能快速通!投稿网址 Z Z Z!0T 01R F3O !1E Q Copyright ©博看网. All Rights Reserved.!!计算机测量与控制!第$%""""""""""""""""""""""""""""""""""""""""""""""""""""卷#%$)!#断&提高控制系统的实时性&因此加入了栅极驱动电路&提升:.J 驱动信号的强度%此外&功率模块上还有相电流隔离采样&光电编码器电平转换电路等%除以上模块&还设计了一些外围滤波整形电路%本设计的无刷直流电机控制系统采用矢量控制策略&作为转速闭环控制系统&算法的运行需要$个重要的反馈信息*三相定子电流'电机转速以及转子角度%所以信号采集模块主要包括电流采样电路和光电编码器电平转换电路%I !控制器软件设计为了使电机控制器对无刷直流电机达到优良得控制效果&除了要设计良好的硬件平台之外&还要结合优秀的控制算法&并且将控制算法在具体的控制器中运行%对整个控制系统程序设计时&要根据具体需求出发%本次设计的无刷直流电机控制系统&需要对电机进行高性能控制%所以在对程序进行设计时&首先就要考虑实时性%设计的控制系统&电流控制内环的调节周期为&#-T&转速控制外环的调节时间为&#Q T %控制器需要在极短的时间内&处理大量数据&进行大量运算%因此&要保证程序设计以及代码编写时&尽可能精简指令&避免冗余&以提高系统响应的实时性%除了实时性之外&还要保证系统的稳定可靠%作为闭环调速控制系统&需要处理大量的反馈信号%虽然在硬件反馈电路上做了优化设计&但所有电路都有缺陷&不能保证完美无瑕%所以在程序设计时&加入容错机制&以提高系统的稳定性与可靠性%I G E !控制系统主程序结构设计为了产生周期性的9L:调制信号&矢量控制算法的核心程序&被设计在了定时器中断程序中%因此&控制系统的主程序只是执行一些基本的初始化操作%主要包括系统参数初始化&系统函数初始化&使能中断&配置中断向量表&各个模块初始化&然后进入中断管理程序%在中断管理程序中&包括了-J 9串口中断'定时器中断以及;-=采样中断等%直流无刷控制系统的主程序流程图如图%#所示%图%#!主程序流程图I G F !定时器中断程序设计为了满足电机控制系统实时性的要求&电流环控制周期设置较小%采用"#3G O 的9L:控制信号&定时器&#-T 触发一次中断&对三相逆变电路的:.J I H 8控制信号进行更新%本设计的转速控制系统&采用电流内环和电压外环&双闭环串级控制%由于电机转速响应无需达到微秒级别&同时也是为了减缓处理器的计算压力&所以此处将转速外环的控制周期设置为&#Q T %即完成%##次电流调节之后&再进行一次转速调整%转速外环调节周期设置较大&还有一个原因在于&本设计转速外环使用J 9J .[9/-控制器&因此可以留有足够的时间&对9/-控制器的参数进行自适应调整%中断服务程序流程图如图%%所示%图%%!转速调节中断服务程序流程图进入定时器中断后&首先判断是否到达转速调节时刻&即定时器是否计数值为&#Q T %若到达转速调节时刻&则比较转速误差&采用简化粒子群算法&对转速外环控制器参数自适应整定&接下来进行转速调整%由于采用>5`#控制策略&所以只需计算到期望的交轴电流大小即可%若是没有到达转速调节时刻&则跳转到电流控制环路%电流环路通过对采集到的电机三相电流&进行=R A S 3P 变换和9A S 3变换&得到实际的交轴电流S 5和直轴电流>5%并且与上个转速调节周期得到的期望交轴电流求得差值&再与期望值为#的直轴电流求得差值%进入电流调节器&再进行9A S 3逆变换&然后通过J g 9L:调制技术&生成周期为&#-T&但脉冲宽度随着系统需求实时改变的9L:信号%通过执行此中断控制程序&就完成了电机控制系统的矢量控制算法&达到了转速闭环控制的目的%I G H !5W 9>)调制程序设计矢量控制算法的中断实现程序中&J g 9L:调制环节用于产生9L:控制信号%为了得到接近于理想圆形的磁链轨迹&本设计采用的是空间矢量脉冲宽度调制技术产生9L:信号%J g 9L:调制程序设计流程图如%"所示%!投稿网址 Z Z Z!0T 01R F3O !1E Q Copyright ©博看网. All Rights Reserved.第&期田双文&等*""""""""""""""""""""""""""""""""""""""""""""""""""""基于无刷直流电机控制器设计#%$+!#图%"!J g 9L:调制程序设计I G I !基于595Q 算法的9P /控制器程序设计整个J 9J .参数整定的流程如图%$所示%图%$!简化粒子群算法设计流程J !实验结果与分析对无刷直流电机控制系统进行实际测试&为了更加直观的对电机控制系统进行测试&首先使用:;8>;W 的;99-P T 4B 2P S 工具设计了上位机调试控制界面&然后搭建了测试平台&对控制系统进行了基础功能测试&以及闭环调速控制测试&验证设计的无刷直流电机控制系统的性能%一般的&无刷直流电机运行时允许有一个小范围的速度波动%所以本节对两个9/-控制器采取相同的整定频次&进行对比测试%在测试过程中&通过光电编码器采集的脉冲信号计算出转速信息&然后通过串口转J W 电路&将-J 9采集计算的转速信息&传入上位机控制软件&进行显示%为了确保数据的可靠性&还使用了手持式非接触转速计&对电机转速进行测量%在电机码盘上粘贴反光片&通过接收反光片的反射光信号进行测速%测速分别对传统9/-以及J 9J .[9/-进行闭环调速测试&并记录在表%中%表%!稳态转速及误差统计预设转速传统9/-J 9J .[9/-实测转速误差范围实测转速误差范围自整定参数,##$'&!$%)s %)$(%!,#'s (P $`#<,"P 5`#<%(%"##%%++!%"""s "$%%(,!%"#)s )P $`#<&&P 5`#<",$###"(''!$#%%s %""((&!$##)s )P $`#<+$P 5`#<,&&##&,+%!&&$$s $(&,''!&&%$s %$P $`#<'(P 5`#<&%除了进行稳态测试&还对电机空载情况下的阶跃响应进行了测试%具体实施方式是通过观测上位机测试界面中时间5转速响应曲线&对不同转速情况下的电机控制器响应情况进行记录&如表"所示%表"!电机阶跃响应测试情况转化变速区间稳定时间传统9/-超调量超调量百分比稳定时间J 9J .[9/-超调量超调量百分比#!,##"$#,&%%<"&_%&#%(,<+&_#!"###"&#"%#%#<&_%+#'&,<"&_#!&###"'#&%#%#<"_%'#%'#$<)_"###!,###",#,%&%#<$'_%+#%&#$<+&_从表中数据可以看出&在电机的阶跃响应测试中&采用传统9/-控制器作为转速控制外环的矢量控制策略&在稳定时间以及超调量两个方面&都不如J 9J .[9/-控制器%不管是从#转速时刻启动&还是转速突变的情况&传统9/-控制器的超调量基本都在%#_以上&J 9J .[9/-控制器的超调量基本控制在&_以内%综上所述&采用J 9J .[9/-控制器&作为转速控制外环电的机控制器&从稳态误差'稳定时间和超调$个方面的表现&都优于传统的9/-控制器&基本实现了对电机转速的高精度控制%K !结束语本文以电动汽车搭载的无刷直流电机为背景&根据电机所处环境复杂&情况多变&频繁启停的情况&针对目前电机控制器响应时间慢&控制精度低&稳态误差大&抗干扰能力弱的现状&引入先进的控制策略来提高其运行性能&为无刷直流电机在电动汽车上的推广应用打下基础%在传统无刷电机矢量控制策略的基础上&对其转速外环的9/-控制器加入J 9J .[9/-参数自定算法&使得电机系统可以实时根据运行情况与需求速度&调整转速外环调节器的控制参数%最后对本文所设计的电机控制器进行了验证测试%实验结果表明&本文设计的无刷电机控制器系!投稿网址 Z Z Z!0T 01R F3O !1E Q Copyright ©博看网. All Rights Reserved.。

同步电机的分类

同步电机的分类:

同步电机是电力系统的心脏,其分类如下:

1.按照结构和工作原理,同步电机可分为直流电动机、异步电动机、同步电动机。

同步电机又可划

分:永磁同步电动机、磁阻同步电动机和磁滞同步电动机。

其中,有刷励磁的同步电动机是最常用的一种同步电机,具有较大的容量。

无刷可调励磁的同步电动机容量也比较大,无需集电环和电刷,维护简单,

可用于防爆等特殊场合。

此外,近年来,电力电子技术和稀土永磁材料的快速发展,以及运算快速的DSP

的发展,为电机的研究开发提供了新的契机,因此,永磁同步电动机也受到了广泛的关注和应用。

2.按起动与运行方式,同步电机可分为电容起动式单相异步电动机、电容运转式单相异步电动机、

电容起动运转式单相异步电动机和分相式单相异步电动机。

简述同步电机各种励磁方式的特点

简述同步电机各种励磁方式的特点

同步电机是一种常见的交流电机,其特点是转速与电网频率同步。

为了使同步电机正常运行,需要对其进行励磁,即给定一个磁场使得转子与电网的磁场同步。

同步电机的励磁方式有直接励磁、串联励磁和并联励磁三种。

1.直接励磁方式:直接将励磁电流与电网电流相连,通过电网的电流来产生励磁磁场。

这种方式适用于小功率的同步电机,其特点是结构简单、成本低廉。

但是,直接励磁方式的励磁效果相对较差,容易受到电网电压的波动影响。

2.串联励磁方式:将励磁线圈串联在电机与电网之间,通过励磁电流产生励磁磁场。

串联励磁方式适用于大功率的同步电机,其特点是励磁电流可调节范围广,能够适应不同负载的需求。

但是,串联励磁方式的励磁电流与电网电压成正比关系,当电网电压波动较大时,励磁磁场也会发生变化。

3.并联励磁方式:将励磁线圈并联在电机与电网之间,通过独立的励磁电源产生励磁磁场。

并联励磁方式适用于需要稳定励磁的同步电机,其特点是励磁电流与电网电压无关,能够独立控制励磁磁场。

但是,并联励磁方式的结构复杂,成本较高。

除了以上三种常见的励磁方式外,还有一些其他的励磁方式,如自励励磁和电子励磁等。

自励励磁是通过转子上的励磁线圈产生励磁磁场,适用于小功率的同步电机。

电子励磁是通过电子器件对励磁电流进行控制,实现精确的励磁控制。

总之,同步电机的励磁方式多种多样,具有不同的特点和适用范围。

在选择励磁方式时,需要根据实际情况综合考虑经济性、稳定性和可调性等因素。

同步电机线电感计算

同步电机线电感计算同步电机是一种广泛应用于工业领域的电动机,在许多机械设备中都能见到它的身影。

计算同步电机的线电感是一项重要的任务,它能帮助工程师们确定最佳的电感参数,以提高电机的性能与效率。

线电感是指同步电机线圈内的电感,它是由线圈的导线长度、绕组方式和线圈直径等因素决定的。

线电感的计算需要考虑许多因素,下面将会详细介绍几个重要的方面。

首先,导线长度是影响线电感的重要因素之一。

导线长度越长,线电感就越大。

因此,在设计同步电机时,我们需要合理选择导线的长度,以满足电机的性能要求。

对于长导线的电机,我们可以通过增加导线的绕组密度来减小线电感。

其次,绕组方式也会对线电感产生影响。

绕组方式分为单层绕组和多层绕组两种。

单层绕组可以有效减小线电感,但由于导线的限制,单层绕组往往只适用于小功率的电机。

对于大功率的同步电机,多层绕组是常用的方式,它能够提高绕组的能量密度与电磁效应。

此外,线圈的直径也是影响线电感的因素之一。

线圈的直径越大,线电感也越大。

因此,在设计同步电机时,我们需要合理选择线圈的直径,以满足电机的性能要求。

对于小功率的电机,可以选择较小直径的线圈,以减小线电感;而对于大功率的电机,应选择较大直径的线圈,以提高线电感。

计算同步电机的线电感通常需要借助于电磁场仿真软件或经验公式。

其中,电磁场仿真软件能够精确计算出同步电机线电感的数值,但需要一定的专业知识与技术支持。

而经验公式则是一种简化的计算方法,它基于历史数据与经验公式,能够快速估算线电感的数值。

在实际计算中,我们需要通过对同步电机的设计参数和条件进行输入,使用合适的计算方法来确定线电感,并进行结果分析与比较。

如果线电感的数值与要求不符,我们可以通过调整导线长度、绕组方式或线圈直径等方式来优化设计,以获得更好的线电感性能。

综上所述,同步电机线电感的计算是一项关键任务,它直接影响电机的性能与效率。

在进行计算时,我们需要考虑导线长度、绕组方式和线圈直径等因素,并选择合适的计算方法。

同步电机技术参数

MQY5580溢流型球磨机同步电机技术参数3.3磨机设备外配套件部分技术说明——主电机MQY5580溢流型球磨机配置为磨机专用的TDMK 型低转速有刷励磁同步电机,Y 接星点打开并引出,留有配置液态软启动装置的接口,主电机空负荷起动。

允许电压的偏差范围为±5%,因为功率因数超前,对电网有一定的补偿作用。

电机技术数据:此时电动机的起动电流与端电压成正比下降,而起动转矩则与端电压成正比降低。

主电机通过空气离合器与小齿轮联接,实现单级减速传动,驱动回转部转动。

因为装备了空气离合器,可以实现电机——磨机分段起动,首先起动主电机,当主电机达到额定转速时,向空气离合器的气囊中充气,4~6秒内空气离合器的气囊达到额定压力压着闸瓦抱紧轮毂,带动小齿轮,驱动回转部回转。

分段起动可降低起动电流,改善起动条件,减少了对电网的冲击,空气离合器可使电机的起动力矩仅为额定力矩的0.4倍(一般要达到1.8~2.8倍),牵入转矩为额定力矩的0.3倍(一般为1.0倍),起动电流为额定电流的3倍左右(一般为6~7倍)。

这样电机可获得良好的机械特性,尚可避免对电源造成巨大的冲击,可相应减小选矿厂主变压器的容量,降低无功损耗,同时可以降低磨机的装机功率。

主电机进入PLC信号有定子温度、轴承温度、轴承振动、电机电流。

——有刷同步电动机微机励磁主要特点:静态励磁为全控桥整流方式,谐波较小,灭磁采用带电流回馈的逆变灭磁;标准配置互为热备用双套调节控制通道,工作通道故障时自动切换至备用通道,励磁无波动;操作电源采用交直流同时供电,两套独立开关电源;不停机更换故障插件;主回路、控制回路、触发脉冲及操作回路完全隔离;故障状态甩功能及故障消失后自动恢复;全数字化微机控制;双闭环励磁调节,可恒励磁电流或恒功率因数运行;失步保护及不减载再同步;智能化故障检测;中文菜单、触摸屏控制、数字化设置及调整参数,显示故障信息;具有RS-485串行通讯接口,方便与后台监控系统连接。

同步电机电枢反应

电枢绕组每相都用一种等效整距集中

绕组来表达,磁极画成凸极式(更形象

A

直观,一样合用于隐极式)。励磁磁势

和电枢磁势只考虑基波,并选用A相

电势达最大值时刻绘制相量图。

_

fm A 0

Z n1 N

Y

B

S

d轴 直轴 纵轴 磁极旋转磁势方向

C

X

•

E0

q轴 A轴

q轴 交轴 横轴 两极之间旳中线

第一节 对称负载时旳电枢反应

A Z

n1 N

BTem

S

• •_

Y

E0, I, F a

Fa q轴 A轴

•

•

E 0 和 I 同相位, 发电机输出纯有功功率

C

X

第一节 对称负载时旳电枢反应

二,

•

I

滞后于

•

E0

90o

( ) 时旳电枢反应

2

(感性负载)

_ __

同步电机将向电网输送感性无功功率,

Ff , B f , fm

2

d轴

电枢旋转磁势Fa 旳轴线作用在d轴上,方向与 Ff

第四篇 同步电机

同步电机旳特点是转子转速与定子产生旋转磁场旳转速相等

n n1

同步电机旳一种主要用途是作发电机,另外,也作电 动机或调相机运营。

一般,同步电机旳转子磁场 是一种恒定磁场, 定子磁场是一种旋转磁场

第十四章 同步电机旳基本构造和工作原理基本构造型式

一、磁极旋转式

(1) 隐极式 这种型式构造牢固,用于少极高速旳同步电机中,

发电机:输出旳是电功率

PN 3U N IN cosN

电动机:输出旳是机械功率

PN 3U N INN cosN

电风扇同步电机接法

电风扇同步电机接法介绍电风扇是我们日常生活中常见的家电产品,而同步电机是电风扇中常用的驱动器件。

本文将探讨电风扇同步电机的接法,包括接线方法、接线顺序等内容。

同步电机概述同步电机是一种根据电机转子和定子之间的同步关系来工作的电机。

在电风扇中,同步电机的转子与叶片紧密相连,电机的转速与电源频率同步。

同步电机接法的合理性对电风扇的性能和使用寿命有重要影响。

三种常见的电风扇同步电机接法在电风扇中,常见的同步电机接法有直接启动式、串并联启动式和启动电容器式三种。

1. 直接启动式接法直接启动式是最简单的一种接法,其接线方式为将同步电机直接连接到电源上。

这种接法的特点是简单直接,但启动电流较大,容易对电网造成冲击。

直接启动式适用于小功率的电风扇,但对于大功率电风扇来说,不适用。

2. 串并联启动式接法串并联启动式是一种相对复杂但使用广泛的接法。

其具体操作是将同步电机的绕组分成多个组,并通过继电器进行串并联切换。

串并联启动式可以减小起动电流,对电网造成的冲击较小。

这种接法适用于功率较大的电风扇,并且可以根据需要进行个别绕组的调整。

3. 启动电容器式接法启动电容器式接法是通过连接电容器来调整同步电机的特性。

通过合理选择电容器的容量和电路连接方式,可以调整同步电机的转速和启动特性。

这种接法适用于需要调速的电风扇,可以通过改变电容器的容量来调整电机的转速。

各种接法的优缺点比较不同的电风扇同步电机接法各有优缺点,下面进行简单的比较。

•直接启动式接法简单直接,操作方便,但启动电流较大,对电网造成冲击。

•串并联启动式接法起动电流较小,对电网冲击较小,适合功率较大的电风扇,但操作较为复杂。

•启动电容器式接法可以调整电机转速,适用于需要调速的电风扇,但需要合理选择电容器,操作稍复杂。

根据电风扇的具体需求和使用环境,选择合适的同步电机接法是非常重要的。

如何选择合适的接法在选择合适的电风扇同步电机接法时,需要考虑以下几个因素:1.电风扇的功率需求:根据具体功率需求,选择合适的接法。

简明电动机技术手册说明书

图书基本信息书名:<<简明电动机技术手册>>13位ISBN编号:978753815680510位ISBN编号:7538156801出版时间:2010-2出版时间:辽宁科学技术出版社作者:辛长平 编页数:397版权说明:本站所提供下载的PDF图书仅提供预览和简介,请支持正版图书。

更多资源请访问:内容概要《简明电动机技术手册》的内容有三相异步电动机、同步电机、专用电动机、小功率单相异步电动机、直流电机、交流驱动微电机的结构、主要型号的技术数据和维修技术、电动机配电设备与配用导线的技术数据、电动机常用控制电路等。

在电气工程、电器设备的应用中,电动机的占有量占绝对的主导位置,如常用的三相异步电动机Y、JS 、J、JO、JO2、J2、JR、YL、YK、YR等系列,我们在手册中将重点介绍,并提供准确的技术数据和配套使用的电气、控制电路的技术数据。

书籍目录前言1 三相异步电动机 1.1 电动机的分类、代号及产品规格 1.1.1 电动机的分类、代号 1.1.2 电动机系列产品规格代号 1.2 常用三相异步电动机 1.2.1 常用三相异步电动机的产品特征与使用范围 1.2.2 常用三相异步电动机的安装结构和防护等级 1.2.3 三相异步电动机的基本结构 1.3 三相异步电动机的主要技术数据 1.3.1 Y系列三相异步电动机 1.3.2 YL系列大型三相异步电动机 1.3.3 YK系列大型三相异步电动机 1.3.4 YR系列三相绕线异步电动机 1.4 三相异步电动机的维修2 专用三相异步电动机 2.1 JSL、JRL系列立式水泵用三相异步电动机 2.2 深井泵电动机 2.2.1 YLB系列深井泵电动机 2.2.2 深井泵用三相异步电动机的常见故障及处理 2.2.3 YLB系列三相深井泵用异步电动机绕组的技术数据 2.2.4 JLB、JLB2系列深井泵电动机 2.3 井用潜水三相异步电动机 2.3.1 YQS2系列井用(充水式)潜水三相异步电动机的结构及材料特点 2.3.2 YQS2系列井用(充水式)潜水电动机常见故障及处理 2.3.3 YQS2系列井用(充水式)潜水三相异步电动机的使用与维护 2.3.4 YQS2系列井用(充水式)潜水三相异步电动机绕组的技术数据 2.3.5 YQSY系列井用(充油式)潜水三相异步电动机常见故障处理及使用维修注意事项 2.3.6 YQSY系列井用(充油式)潜水三相异步电动机技术数据 2.4 防爆型三相异步电动机 2.4.1 YB系列防爆型电动机的结构特点 2.4.2 防爆电动机的常见故障及处理 2.4.3 使用和维修防爆电动机的注意事项 2.4.4 YB系列防爆型三相异步电动机绕组的技术数据 2.5 调速电动机 2.5.1 YTC、JTC、JXJ系列机械减速异步电动机 2.5.2 电磁调速异步电动机 2.5.3 三相交流换向器变速异步电动机3 单相异步电动机 3.1 单相异步电动机的技术特征与技术数据 3.1.1 单相异步电动机的技术特征 3.1.2 单相异步电动机的技术数据 3.2 单相异步电动机的启动元件与选择 3.3 单相异步电动机常见故障及处理4 驱动微型电动机 4.1 交流驱动微电机的规格代号 4.2 微型异步电动机的技术数据 4.3 专用微型电动机的技术数据5 三相同步电机 5.1 三相同步电机的特征和类型 5.2 三相同步电机的励磁系统 5.2.1 同步电动机的励磁系统 5.2.2 低压小型同步发电机的励磁系统 5.3 三相同步电机常见故障及处理 5.4 三相同步发电机的技术数据6 直流电机 6.1 直流电机的特性和基本结构 6.1.1 不同励磁方式的直流电动机与直流发电机的特性 6.1.2 直流电机的结构 6.1.3 直流电机铭牌数据的含义 6.2 直流电机常见故障的处理 6.3 直流电机的技术数据7 电动机启动器、保护设备及配用导线 7.1 电动机启动器 7.1.1 QZ73系列综合磁力启动器 7.1.2 QX3系列自动空气式Y/△启动器 7.1.3 QJ10系列自耦减压启动器 7.1.4 QJW6系列自耦减压启动器 7.1.5 XJ01系列自耦减压启动箱 7.1.6 XJ1系列低压启动控制箱 7.1.7 XQ01系列减压启动控制箱 7.1.8 XQP系列频敏启动控制箱 7.2 电动机保护设备及配用导线的技术数据8 电动机常用控制电路 8.1 可逆转换开关电路 8.2 手动Y-△启动器电路 8.3 QZ73系列综合启动器电路 8.4 限位控制电动机电路 8.5 按钮联锁正反转控制电路 8.6 电动机自动快速再启动电路 8.7 电动机间歇运行控制电路(一) 8.8 电动机间歇运行控制电路(二) 8.9 防止相间短路的正反转控制电路 8.10 用电流继电器控制机械扳手电路 8.11 用电弧联锁继电器延长转换时间的电动机正反转控制电路 8.12 由3个接触器组成的正反转控制电路 8.13 自动循环控制电路 8.14 单线远程正反转控制电路 8.15 单线远程启停控制电路 8.16 低压电源远控开关电路……附录参考文献版权说明本站所提供下载的PDF图书仅提供预览和简介,请支持正版图书。

[论文] 1.5mw风电变流器参数

![[论文] 1.5mw风电变流器参数](https://img.taocdn.com/s3/m/bb5a82d4fab069dc50220167.png)

[论文] 1.5mw风电变流器参数[论文] 1.5mw风电变流器参数风电系统技术参数汇总网侧变流器额定容量480kV A 频率范围50Hz,+2/-3 Hz 额定电流400A 额定网压690V,±10%持续控制方式PWM全控整流转子侧变流器额定容量580kV A 三相输出电压0~690V ±10% 额定输出电流400A 最大输出电流486A 最大瞬时输出电流727A 控制方式定子磁场定向矢量控制电流波形畸变率双馈异步感应电机,水冷频率:50/60 功率因数:容性0.95~感性0.9 额定转速、范围(RPM):1800/1000~2000(50HZ) 定子额定电压:690V 定子额定电流:1090A 定子电阻:0.001692Ω 转子电阻:0.002423Ω 定子漏抗:0.03692Ω 转子漏抗:0.03759Ω 互感:1.4568Ω 电机转动惯量:97.5kg.m3 风机转动惯量:5.45*106kg.m3 叶轮叶轮直径:77.4m 叶片长度:37.5/38 叶片数:3 标准空气密度:1.225kg/m3 齿轮箱结构形式:两级行星轮+一级平行轴齿轮传动比:1:94 定子电阻0.007553 定子漏抗0.107133 转子电阻0.012385 转子漏抗0.103987 励磁并联之路电抗2.9683 定子电阻0.008Ω 定子电感15.68mH 转子电阻0.0188Ω 转子电感16.2mH 励磁并联之路电抗15.66Mh 定子三角形,转子y型在与清华大学合作的过程中,磁链观测模型采用模块化编程,所有输入/输出采用标幺值,具体// Define the base quantites #define BASE_VOLTAGE 305.9902587 //V #define BASE_CURRENT 282.8427125 //A #define BASE_FREQ 70 // Base electrical frequency (Hz) #define BASE_FLUX 0.695712317 //Wb #define BASE_TORQUE 196.7772 // BASE_FLUX*BASE_CURRENT for Torque observation #define BASE_IND 2.459714 //BASE inductance mH=BASE_RES /w=BASE_RES /(2*pi*f)=1081.838934/(2*3.14*70) #define BASE_RES 1081.838934 //BASE resistance mO=BASE_VOLTAGE /BASE_CURRENT 电感和电阻的标幺值之所以这样处理是考虑到Z=R+j(XL-XC),从矢量合成图来看,合成量幅值必然大于两个分量的幅值,相电压/相电流=|Z|,因此采用认为电阻的基值就是|Z|,认为XL的基值就是|Z|,是合理的,因为电阻和感抗XL永远小于等于|Z|. 1.5MW风力发电机培训资料一、主机概况: 数据单位名称参数说明77 [m] 风轮风轮直径 3 [-] 叶片数目80 [m] 轮毂中心高78 [m]63 塔高 3.7 [deg] 叶片安装角桨叶和变距之间的参考线相对于风轴回转平面的角0 [deg] 叶片回转锥角叶片回转锥角 4 [deg] 仰角主轴和水平面的夹角3668 [m] 风轮中心到塔心的距离凤轮回转中心和塔筒中心线的水平距离0 [m] 侧偏移(主轴到塔心) 主轴和塔轴的水平偏差Clockwise [-] 风轮自转方向(顺时针/逆时针) 当从上风向向风机看时,风机顺时针或逆时针转12000 [kg] 轮毂轮毂质量不含桨叶0.05 [m] 轮毂重心从主轴和叶片轴的交点到轮毂质量中心的距离14600 [kgm2] 轮毂转动惯量(x轴) 16640 [kgm2] 轮毂转动惯量(y轴) 16640 [kgm2] 轮毂转动惯量(z轴) 0.90 [m] 叶根半径螺孔中心圆半径 2.692 [m] 回转直径(球径) 回转直径(球径) top:φ2556*12 bottom:φ4113*28 塔架在一些截面的几何尺寸78 [m] 高[kg/m] 单位长度质量[m] 直径[Nm] 抗弯刚度[mm] 壁厚7800 [kg/m] 密度2.06e11 [N/m] 杨氏模量[Hz] 塔架一阶频率(弯曲下风向纵向) [Hz] 塔架一阶频率(横向) [-] 空气动力拖动系数[-] 流体动力拖动系数(海上适用) [-] 流体动力惯量系数(海上适用) [m] 理论平均水深(海上适用) [N/m] 基础平移刚度水平[kg] 基础质量[Nm/rad] 回转刚度绕水平轴[kgm2] 基础转动惯量绕水平轴 3.5 [m] 机舱宽不含风轮和轮毂8.44 [m] 机舱长3.4 [m] 机舱高2.57 [m] 机舱前端到塔中心的距离[-] 机舱拖动系数50000 [kg] 机舱质量[m] 机舱重心到塔轴线的侧向距离[m] 质量中心相对于塔顶的高度 1.1 [m] 从塔轴线到机舱质量中心的前向距离220000 [kgm2] 塔架轴线惯量[kgm2] 机舱惯量(x轴) [kgm2] 机舱惯量(y轴) 100 [-] 动力系增速比97.5 [kgm2] 电机转动惯量At high speed shaft [-] 闸位置在高速轴或低速轴(1234) [Nm/rad] 低速轴转动刚度[Nms/rad] 低速轴阻尼[Nm/rad] 高速轴转动刚度[Nms/rad] 高速轴阻尼0.95(efficiency) % 机械传动损失[Nm/rad] 底盘相对于风轮轴的旋转刚度例如柔性驱动拖底盘(见图) [Nms/rad] 底盘相对于风轮轴旋转阻尼[kgm] 底盘及其部件的惯性矩[Nm/rad] 增速箱相对于风轮轴的转动刚度[Nms/rad] 增速箱相对于风轮轴的转动阻尼6318 [kgm2] 增速箱转动惯量[s] 电功率时间常数对于变速发电机13500 [kNm] 发电机的最大扭矩,例如短路转矩常数或方程0.97 [%]or[kw] 电机损失(效率) [Nm] 主轴最大制动扭矩转子闸[s] 主轴刹车时间[rpm] 制动装置在开始停车时的风轮转速Attached 1 [rpm], [kNm] 在额定值内的转矩-速度曲线,发电机转速对发电机扭矩发电机扭矩来源于发电机速度(独立与时间) 1100 [Nm] 最低发电机速度发电机在线时的速度1800 [rpm] 额定发电机速度电控安装点8208[Nm] 额定发电机转矩需要的转矩控制的时间表的附加信息0 [deg] 最小桨角发电时的变距要求变距系统90 [deg] 最大桨角发电时的变距要求90 [deg] 变桨位置底限(硬件) 通过开关或其他硬件-2º[deg] 变桨位置上限(硬件) 通过开关或其他硬件12º [deg]/s 变距比率限制需要变距控制的时间表的附加信息0.5 [deg/s] 偏航系统偏航速度偏航系统360 [kNm] 偏航驱动最大力矩5400 [Nm/rad] 偏航轴承最大旋转刚度偏航轴承最大倾覆力矩1100 [Nms/rad] 偏航轴承最大旋转阻尼222480 [Nm] 机械偏航制动力矩±15º偏航策略风机启动、停止、紧停策略过速、风向、解缆策略功率曲线控制策略 3 m/s 切入风速21 m/s 切出风速12 m/s 额定风速18 rpm 转子额定转速20 rpm 转子极限转速1.1 风力发电机CPC 77s/1.5MW风力发电机(以下简称为“风力机” )是三叶片、上风向、叶片变浆距、主动偏航、叶轮直径为77米、额定容量为1500kW、设计使用寿命20年的风力机.该机采用双馈异步发电机,该电机可以使风力机在比较宽的风轮转子转速变化范围内运转,以获取更多的电能. 风轮由3个叶片、叶片轴承及球墨铸铁轮毂构成.叶片全长37.5米.叶片通过4-点球式轴承,安装在叶片轮毂上,以实现叶片的迎角可调.风力机可以根据发电量及产生的噪音调节叶片运行时的角度. 在高风速下,双馈发电机和变浆距系统将风力机的输出功率保持在额定功率.在低风速条件下,双馈发电机和变浆距系统通过选择风轮转子的转速和叶片角度的最佳结合使风力机的输出功率最大. 风力机通过主轴将机械功率由齿轮箱传输到发电机.齿轮箱由1级行星齿和2级螺旋齿轴传动.从齿轮箱通过万向联轴节柔性联结,将能量耦合到发电机. 发电机是一台高效率的4极双馈式发电机,带有绕组转子和滑差线圈,采用绝缘轴承配置.双馈异步发电机,又称交流励磁发电机.其结构与绕线式异步电机类似,但转子上需要4个滑环.馈电方式则和双馈电机或异步电动机超同步串级调速系统相似,即定子绕组接电网,转子绕组由变频器提供频率、相位、幅值都可调节的电源,实现恒频输出,还可以通过改变励磁电流的幅值和相位实现发电机有功、无功功率的独立调节. 由于这种变速恒频控制方案是在转子电路实现的,流过转子电路的功率是由交流励磁发电机的转速运行范围所决定的转差功率,该转差功率仅为额定功率的一部分,这样该变频器的成本以及控制难度大大降低. 另外发电机运行时,既可超同步转速运行,也可亚同步转速运行,变速运行在1100~1810rmp之间,而定子输出电压和频率可以维持不变,既可调节电网的功率因数,又可以提高系统的稳定性. 这种采用双馈异步发电机的控制方案除了可实现变速恒频控制、减小变频器的容量外,还可以实现有功、无功功率的灵活控制,对电网而言可起到无功补偿的作用. 风力机的基本制动方法是全顺浆制动.高速轴的制动是紧急状态下的紧急制动,通过液压系统启动安装在齿轮箱高速主轴上的紧急碟式制动器. 风力机的功能通过几台微处理器构成的控制单元监控.控制系统安装在机舱内. 在风力机全工况的过程中调节控制系统可以使叶片的转动角度变化在0°~90o.控制系统根据安装在机舱顶部的风向仪提供的风向信息控制偏航系统转向. 偏航系统是由回转支撑轴承、弹簧阻尼装置和四台电机驱动的齿轮传动机构组成的. 机舱盖是由玻璃纤维强化聚脂材料制成,可以保护机舱内部的设备,防雨、雪、尘和阳光的照射.从塔架进入机舱是通过塔顶的一个中央开口. 机舱内还安装了一台起重量为200千克的链式提升机,提升高度为80米. 风力机的塔架是钢制圆锥型筒式结构(不在供货范围内),设有攀梯助力装置.(由用户选购). CPC77s/1.5MW风力机的设计根据IEC 61400-1标准,78米塔架适用于III级风场(轮毂高67米和80米). 1.5MW双馈异步风力发电机的主要技术参数1、发电机型号:YRKFF500-4 1500Kw 690v 2、额定输出;右1800r/min时1500kw 3、转速范围:1100—2000r/min 4、电网电压:3AC 690V 50Hz cosφ=1.0 5、发电机满载运行时额定效率:η≥97% 6、发电机自身转动惯量:约97.5Kg.m 安装方式MB3 冷却方式:IC616 防护等级IP54 绝缘等级:H级温升F 级(考核) 旋转方向:顺时针(从轴伸瑞看) 绕组连接方式:定子△,转子Y. 转子绕组开路电压:2090V CPC 77s/1.5MW是并网型风电机组,由塔底控制柜引出的连接电力电缆(用户采购)通过容量为1.6MV A 35kV/690V或10kV/690V升压变压器(设备最高电压40.5kV,由用户选购)与中压电网连接,以10kV或35kV汇流线路集电,接入风电场升压站10kV或35kV母线,经二次升压后并入主电网.推荐接线方案为一机一变单元接线方式. 对电网的要求:电网电压10~35kV,电压偏差±5%;电压闪变波动≥85% tev<0.1秒;周波50Hz+1Hz/-3Hz;电网失压的情况在整个风力机使用寿命期间最多允许平均每月发生一次. 风机的变桨距控制变距风轮的叶片在静止时,节距角为90度.气流对桨叶不产生转矩,整个桨叶实际是一块阻尼板.当测量风速在10分钟内平均达到起动风速时,桨叶向0度方向转动,直到气流对桨叶产生一定的攻角,(45度左右)风轮开始起动.并网前变桨距系统的节距给定值由发电机转速信号控制,转速控制器按一定的速度上升斜率给定速度值,调整节距角.调整风力发电机转速在同步转速附近,寻找最佳时机并网. 风机运行时,变浆系统也在工作1)如果风速低于额定风速,系统选择最佳的叶片受风角度.这样,风机的电能输出在任何一个风速下都将达到最大.这是通过变浆系统实现的.(2)当风速超过额定风速时,系统调节叶片的受风角度,使风机产生额定的发电功率. 叶片沿其长度方向的轴转动调整叶片的受风角度.风机的变桨系统是靠液压系统推进的,通过各自独立的液压系统推动,使3个叶片保持相同的受风角度. 风机的旋转速度和叶片角度随时根据风速的变化调整.控制系统选择这些变量的最合适的操作参数. 根据风速的不同,可以将控制分为4个阶段和两种控制方式,即并网前的速度控制和并网后的功率控制. 1).低风速(低于风机切入风速),控制系统将发电机与电网断开; 2).中等风速(高于切入风速,小于额定风速),发电机连接到电网,但是功率没有达到额定值; 3).高风速(高于额定风速,低于切出风速)风机发出额定功率的电; 4).极高的风速(高于切出风速),发电机与电网断开,风机停止运转. 低风速Ø 当风速低于但是接近于风机切入风速的时候(4m/s),控制系统将叶片角度调整到45o左右.这种叶片角度将给予转子非常高的力矩. 当风速提高时,转子的转速以及发电机的转速也相应提高,叶片的角度相应地被控制器调小,直到发电机的连接达到最佳的条件. Ø 中等风速在风速高于启动风速而低于额定风速,控制系统确定最好的转子转速(,以及叶片角度,使电能的吸收率在每一个风速下达到最大. 高风速Ø 当风速超过额定风速时,风的动能足以满足风机产生额定功率,系统调整叶片的角度(调大叶片的角度)使功率达到额定值. Ø 停止风速如果风速超过停止风速值,系统将发电机和电网断开,并将叶片角度调节到全顺浆位置(~90o).然后控制系统将等待风速降低到再启动风速以下,从新启动发电机.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

19

ik , j

tt 5

9.1同步电机的基本结构及类型

1.定子的结构类型

2)单相罩极定子磁极 磁极结构:单相罩极 A—励磁线圈 B—罩极线圈(短路环) 励磁电流:单相 φ1与φ2的合成磁场: 旋转磁场

ik , j

20

t0

t1

t2

t3

t4

tt 5

10

9.1同步电机的基本结构及类型

1.定子的结构类型

2)单相罩极定子磁极 单相罩极 单相 2绕组:p=1 4绕组:p=2

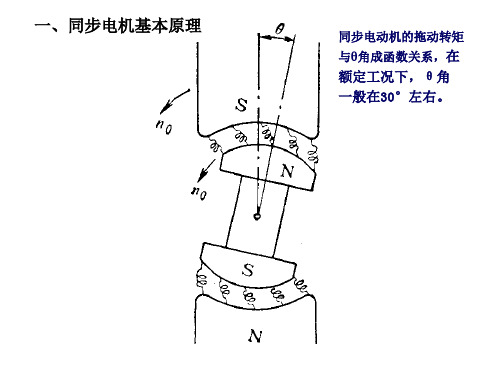

第九章 小功率同步电机

§9-1 同步电机的基本结构及类型 §9-2 永磁式同步电机 §9-3 反应式同步电机 §9-4 磁滞式同步电机 §9-5 电磁减速式同步电动机

1

第九章 小功率同步电机

概述

同步电机是一种交流电机,其转子的转 速和电网频率 f 之间有不变的关系:

2

n = nt =

60 f p

称为同步转速

t0 t1 tห้องสมุดไป่ตู้ t3 t4 k1

16

S

k2

S

N

ik , j

t5

t

8

9.1同步电机的基本结构及类型

1.定子的结构类型

j2 k N 1 j1 k S 2

17

1)两相或三相定子磁极 两相-双绕组-4磁极 定子相数:j1-2、k1-2 两相; 两相组数:2组 磁极对数:p=2; 单相电流: 多绕组→多磁极

27

C

S

B

φ 同步运行条件:负载力矩<Tm,否则产生“失步”;

ns

9.2 永磁式同步电机

3.起动问题

1)起动困难的原因 ①转子的惯性; ②起动时的转差率; 2)解决办法 ①在转子上装起动鼠笼绕 组,异步起动; ②降频起动;

28

14

9.2 永磁式同步电机

3.起动问题

1)起动困难的原因 ①转子的惯性; ②起动时的转差率; 2)解决办法 ①在转子上装起动鼠笼绕 组,异步起动; ②降频起动;

15

9.3 反应式同步电机

2.基本原理

利用磁通φ的磁收缩力,产生转矩(称反应力矩)使电机运转。

31

凸极转子

9.3 反应式同步电机

2.基本原理

利用磁通φ的磁收缩力,产生转矩(称反应力矩)使电机运转。

32

圆形转子

同步运行条件:负载力矩<Tm,否则产生“失步”;

16

9.3 反应式同步电机

3.起动问题

1)起动困难的原因 ①转子的惯性; ②起动时的转差率; 2)解决办法 ①在转子上装起动鼠笼绕 组,异步起动; ②降频起动;

第九章 小功率同步电机

8

同步电机的应用形式: 1)发电机运行 2)电动机运行 3)补偿机运行 主要特点:运行稳定性高、过载能力 大,运行效率高。 常用于多机同步传动系统、精密调速、 稳速系统和大型设备等。

4

第九章 小功率同步电机

9

小功率同步电机

主要应用: 多机同步传动系统 精密调速、稳速系统

第九章 小功率同步电机

3)电机的电磁减速比

1 ⋅ 2π ns θ s ZS ZR kR = = = = n α 1 ZR − ZS 1 − ⋅ 2π ZS ZR

42

21

9.5 电磁减速式同步电动机

1.反应式电磁减速同步电动机

2)工作原理

磁场φ转过一个定子齿距角时: φ

43

θS =

2π ZS

转子转过一个齿角差:

2π 2π 1 1 α = − − = 2π Zs ZR Zs ZR

9.5 电磁减速式同步电动机

1.反应式电磁减速同步电动机

C S B C A N S N A N S

25

B

9.2 永磁式同步电机

2.基本原理

两个异性磁极(N极与S极)间的磁吸力,产生旋转力矩

A N

26

C

S

B

φ

ns

运行原理:定子电流I→旋转磁场φ→转子磁极→T→ns;

13

9.2 永磁式同步电机

2.基本原理

两个异性磁极(N极与S极)间的磁吸力,产生旋转力矩

A N

N

S N

Br 软磁 材料 -H Hc +H 硬磁 材料

S N

S

-B

T TB TC

0

ns

n

19

9.5 电磁减速式同步电动机

电磁减速式同步电动机——低速电动机

一般类型同步电机 同步速度:ns = 60 f / p 电网频率:f =50Hz 磁极对数:p = 2、4、6、8(通常小于10) 电机的转速:n = ns= 300~3000 rpm; 低速同步电动机 反应式

21

9.1同步电机的基本结构及类型

2.转子的结构类型

作用:产生电磁力矩,使电机转动。 转速:n=60f/p r/min

22

大功率同步电机:直流励磁转子(分凸极和隐极)

11

9.1同步电机的基本结构及类型

2.转子的结构类型

作用:产生电磁力矩,使电机转动。 转速:n=60f/p 小功率同步电机: ①永磁式—永磁;②反应式—软磁;③磁滞式—硬磁;

ik , j

有空间和时间相位差的两个 脉振磁场的合成为旋转磁场

t

9

9.1同步电机的基本结构及类型

1.定子的结构类型

2)单相罩极定子磁极 磁极结构:单相罩极 A—励磁线圈 B—罩极线圈(短路环) 励磁电流:单相 φ1,φ2空间相位差:θ φ1,φ2时间相位差:φB φB——短路环感应磁通

t0 t1 t2 t3 t4

单相罩极绕组

9.1同步电机的基本结构及类型

1.定子的结构类型

1)两相或三相定子磁极 两相-单绕组-2磁极 定子相数:j1-2、k1-2 两相; 单相组数:1组 磁极对数:p=1; 旋转磁场: nt =

60 f p

t0 t1 t2 t3 t4 j2 k1 j1

12

nt

k2

ik , j

单磁极对

t5

t

6

9.1同步电机的基本结构及类型

第九章 小功率同步电机

6

同步电机的应用形式: 1)发电机运行 2)电动机运行 3)补偿机运行 主要特点:运行稳定性高、过载能力 大,运行效率高。 常用于多机同步传动系统、精密调速、 稳速系统和大型设备等。

3

第九章 小功率同步电机

7

同步电机的应用形式: 1)发电机运行 2)电动机运行 3)补偿机运行 主要特点:运行稳定性高、过载能力 大,运行效率高。 常用于多机同步传动系统、精密调速、 稳速系统和大型设备等。

41

9.5 电磁减速式同步电动机

1.反应式电磁减速同步电动机

2)工作原理

①当磁极φ位于定子(1,9)齿轴线A: 在磁通φ反应力矩作用下: 转子(1,10)齿与定子(1,9)齿对齐; ②当磁场φ转过齿距θS到B位置时: 在磁通φ反应力矩作用下: 转子(2,11)齿→定子 (2,10)齿相对齐; 转子转过一个角度α = θS-θR φ ns φ

-B

35

A

S N

+B Br 软磁 材料 -H Hc +H 硬磁 材料

C

S N

B

2)转子结构 材 质:采用硬磁材料; 结 构:为圆形无凸极;

9.4 磁滞式同步电机

+B

36

2.基本原理

定子磁通φ→转子磁化(N,S) φ× (N,S) → TC→n 1)同步状态 在阻力小于最大同步力矩时,转 子受磁滞力矩TC的作用运转。 2)异步状态 转子受磁滞力矩TC和涡流力矩TB 的作用。T = TC + TB

1.定子的结构类型

1)两相或三相定子磁极 三相-单绕组-2磁极 定子相数:A,B,C 三相; 单相组数:1组 磁极对数:p=1; 旋转磁场: nt =

60 f p

B A B C

13

A

C

B

1200

1200

t

0

9.1同步电机的基本结构及类型

1.定子的结构类型

j2 k1 j1 k2

14

1)两相或三相定子磁极 两相-双绕组-4磁极 定子相数:j1-2、k1-2 两相; 两相组数:2组 磁极对数:p=2;

凸极转子

33

9.3 反应式同步电机

4.振荡问题

产生振荡的原因: ①磁收缩力具有弹簧力特性; ②转子惯性; 解决办法: 在转子上装鼠笼绕组; 鼠笼绕组的作用: ①提高起动能力 ②减弱振荡现象

34

17

9.4 磁滞式同步电机

1.基本结构

1)定子结构 ① 三相交流绕组; ② 两相交流绕组; ③ 单相罩极绕组;

39

n < ns = 60 f / p (每分钟几十转) 基本类型

励磁式

9.5 电磁减速式同步电动机

1.反应式电磁减速同步电动机

1)结构特点

定、转子铁心都做成开口槽; 定子槽中放有两相或三相绕组,转子没有绕组;

40

20

9.5 电磁减速式同步电动机

1.反应式电磁减速同步电动机

2)工作原理

假设条件 电机极对数:p=1; 定子齿数 ZS= 16,转子齿数 ZR=18; 定子的齿距角:θS=2π/ Zs; 定子的齿距角:θR=2π/ ZR; 两者的齿角差:α= θS-θR;

N

S N

Br 软磁 材料 -H Hc +H 硬磁 材料

S N

S

-B

T TB TC

0

ns

n

9.4 磁滞式同步电机

+B

38

3.主要特点

① 具有自起动能力; ② 结构简单、工作可靠、性能稳定 ③ 转子为圆形结构,适合高速运转 的控制设备。 主要缺点: 异步(低速)运行时,效率较低。 主要原因: a.有涡流损耗; b.转子被交变磁化,硬磁材料会产生 很大的磁滞损耗;