APQP Gate Review

apqp审核思路 -回复

apqp审核思路-回复APQP审核思路APQP(Advanced Product Quality Planning,高级产品质量策划)是一种针对新产品项目或者产品变更项目的质量管理方法。

它通过提前规划和预防控制,以确保产品能够按时交付、质量达标,并能满足客户的需求。

APQP是供应链管理和质量保证的重要工具,因此它的审核也非常重要。

本文将一步一步回答APQP审核的思路和步骤。

第一步:明确审核目的和范围在进行APQP审核之前,我们需要明确审核的目的和范围。

审核的目的是评估项目团队是否按照APQP的要求进行了各项准备工作,并确认其可行性和有效性。

审核的范围通常包括项目的整体计划、设计过程、制造过程、测量和测试过程、质量验证和供应商选择等。

第二步:准备审核材料审核材料是审核的重要基础。

在审核之前,我们需要准备包括项目计划、设计文档、生产流程、质量控制计划、验证测试报告等相关文件和记录。

这些材料将作为审核的依据和参考。

第三步:进行现场审核现场审核是APQP审核的核心环节。

在现场审核中,审核人员需要对项目团队进行真实场景的审查和身份核实,以了解项目的实际进展和问题。

审核人员可以通过询问相关人员、观察工作现场和文件核对等方式来进行审核。

在现场审核中,审核人员需要重点关注以下方面:1. 项目计划的合理性和可行性:审核人员需要评估项目团队是否根据APQP要求制定了详细的项目计划,并对项目的进展和风险进行了评估和控制。

2. 设计过程的有效性:审核人员需要评估设计团队的工作,确认设计过程是否符合APQP要求,包括需求分析、设计输出、设计验证等。

3. 制造过程的控制:审核人员需要评估制造团队对生产过程的控制措施,包括过程流程图、工艺规范和工艺能力验证等。

4. 测量和测试过程的准确性:审核人员需要评估测量和测试团队的工作,确认测量和测试过程的有效性和精度。

5. 质量验证的完整性:审核人员需要评估质量验证团队的工作,确认质量验证计划和测试结果符合APQP要求和客户需求。

apqp流程

apqp流程APQP流程。

APQP(Advanced Product Quality Planning,高级产品质量规划)是一种用于新产品开发和现有产品改进的质量管理方法。

它是一种系统性的方法,用于确保产品的设计和生产过程能够满足客户的要求。

APQP流程包括五个阶段,规划和定义、产品设计和开发、过程设计和开发、产品和过程验证以及持续改进。

在本文中,我们将详细介绍每个阶段的内容和重要性。

首先是规划和定义阶段。

在这个阶段,团队需要明确产品开发的目标和范围,确定项目的时间表和资源分配,以及识别潜在的风险和机会。

这个阶段的关键活动包括确定项目的范围和目标、制定项目计划、确定团队成员和分配任务、以及进行风险评估和管理。

规划和定义阶段的重要性在于确保项目的方向和目标清晰明确,为后续的工作奠定基础。

接下来是产品设计和开发阶段。

在这个阶段,团队需要根据客户的需求和要求,进行产品设计和开发工作。

这包括制定产品设计规范、进行设计评审、制定产品验证计划等活动。

产品设计和开发阶段的重要性在于确保产品能够满足客户的需求,并且在设计阶段就能够识别和解决潜在的质量问题。

然后是过程设计和开发阶段。

在这个阶段,团队需要设计和开发生产过程,确保产品能够按照设计要求进行生产。

这包括确定生产工艺、制定生产工艺规范、进行生产工艺验证等活动。

过程设计和开发阶段的重要性在于确保生产过程能够稳定、可靠地生产符合设计要求的产品。

接着是产品和过程验证阶段。

在这个阶段,团队需要验证产品和生产过程是否满足客户的要求和设计规范。

这包括进行产品验证测试、进行生产过程验证、进行测量系统分析等活动。

产品和过程验证阶段的重要性在于确保产品和生产过程的稳定性和可靠性。

最后是持续改进阶段。

在这个阶段,团队需要根据验证结果和实际生产情况,不断改进产品和生产过程。

这包括进行质量数据分析、进行问题解决和纠正预防措施、进行持续改进计划的执行等活动。

持续改进阶段的重要性在于确保产品和生产过程能够持续地满足客户的要求,并不断提高质量水平。

APQP 项目评审

项目评审#3

供应商提供: APQP问题清单 APQP进度表 供应商交样件制造评估 过程流程图 检具设计审核表(A表) 更新的PFMEA RPN降低计划和在原有数据基础上所取得的进步 控制计划评审, 包括APQP控制计划检查清单 经验教训 直接采购检查清单 分供方管理计划 GP-12计划 可追溯性GP-7 MC交样文件(MC检查清单, 测量计划, 全尺寸测量报告)

– 产 计划

产 计划满 GP-9

– GP-12 Plan

implementation Deep Dive audit rated GREEN

– KCDS , review key

characteristics list and plan to control

– ADV Plan Deep Dive

plan approved by Engineering, testing to be complete by -21wks and 3660 approved by -17wks

过程流程图

• • • • GR#1: 评审初步过程流程图,以检查是否遗漏了一些关键工序 GR#2: 评审流程图, 确保检验和返工工序已经明确,流程图与PFMEA和控 制计划相对应. GR#3: 评审过程流程图的完整性,流程图与PFMEA和控制计划相对应. GR#4: 除了评审过程流程图的完整性,并与生产线相比较,以保证流程图 与生产过程的一致并且包括了所有接受,存储,生产,检验,返工, 包装,和标签以及发货.

Issues without contingency

– On track to timing chart – No High Risk Open

apqp过程的要点 -回复

apqp过程的要点-回复APQP过程的要点APQP(Advanced Product Quality Planning,先进产品质量策划)是一种用于确保产品质量的系统化过程。

它是一种迭代循环的方法,旨在确保在产品开发和制造过程中,将所需的质量标准纳入设计、生产和交付阶段。

本文将详细介绍APQP的过程和要点。

第一步:成立团队APQP的第一步是成立一个多功能团队,这个团队由设计、工程、制造和供应链等不同领域的代表组成。

他们将负责规划、实施和监控APQP过程,确保整个过程的顺利进行。

第二步:定义产品要求在第二步中,团队将准确定义产品要求,包括性能、功能、质量标准、法规要求等。

根据市场需求和客户要求,团队将制定产品特性矩阵,明确所需特性和相应的质量水平。

第三步:制定开发计划在这一步骤中,团队将制定详细的开发计划,包括时间表、人员分配和资源需求等。

他们将开发产品特性矩阵,并确定所需的工具、设备和测试方法。

第四步:进行设计验证在这个阶段,团队将进行系统的设计验证。

他们将使用各种工具和技术,如3D建模、原型制作和数字仿真等,来评估设计的实施性和可靠性。

此外,他们也将对产品进行功能性测试和试验,以确保其符合产品要求。

第五步:制定过程控制计划在这一步骤中,团队将制定过程控制计划,以确保产品在生产过程中的一致性和可持续性。

他们将识别关键过程参数和控制点,并制定监控和纠正措施,以确保产品的质量。

第六步:进行供应商评估在这一步骤中,团队将评估供应商的能力和可靠性,以确保他们能够提供符合产品要求的零部件和材料。

他们将对供应商进行审核,并签订正式的协议,确保供应链的稳定性和可靠性。

第七步:进行生产验证生产验证是APQP过程的一个重要环节。

在这个阶段,团队将使用生产设备和工艺流程来制造样品,并进行生产试运行和生产过程能力分析。

他们将评估生产过程的一致性和可重复性,并对质量控制措施进行调整和改进。

第八步:进行上线准备在这一步骤中,团队将准备产品的上线生产。

APQPGateReview

5

GM Global APQP 理解

▶Global APQP 17 Task

Task 1: 产品定点策略会 Task 2: 技术评 Task 3:APQP风险评估与定点 Task 4: 供应商项目评审(GR) Task 5:进度表/问题清单 Task 6:QSB Task 7:过程流程图 Task 8: DFMEA Task 9:设计评审(D/R) Task 10:量具、工装与设备评审 Task 11: Gage Development Process Task 12: PFMEA Task 13: Control Plan Task 14: GP-12 Task 15: PPAP Task 16: Run @ Rate Task 17:经验教训

Run@Rate (最终期限 -1)

阶段评审 关 键 交付物

APQP 供应商状态工作表GM1927-34(SGM) 启动会议检查清单 GM1927-14(SGM)

分供方状态更新 GM1927-25

验证计划 - A/D/V P&R GM1829

4

阶段评审交付物 (必须评估信息有效性 )

售后数据/下降计划 GM和供应商项目联系 清单GM1927-17(SGM) 分供方管理计划草案

好 的 开 始 是 成 功 的 一 半, 从 一 开 始 做 好 正 确 的 事 情 …

3

GM Global APQP 理解

全球APQP项目计划(整车项目)

= Repeat previous activity

GM GVDP 5.0 33/20 全球APQP任务

概 念 整车 工程释放 (CVER) 产 品 释放

▶ Production Control Plan

APQP各个阶段 Gate-20 资料清单

顾客试装/试验结论

8)

样件评价报告

9)

GATE 6工作检查单

GATE7 S型图纸展开

GATE7 S型图纸展开

1)

工程图样(S)

2)

工程规范(S)

3)

S型产品图样评审报告

4)

相关技术资料修订计划

5)

小组可行性承诺和管理者支持

6)

GATE7作检查单

第二阶段总结

产品设计和开发阶段评审报告

三、过程设计和开发

GATE10个别工程整备

GATE10个别工程整备

1)

个别工程整备记录

2)

个别工程整备问题点整改计划

3)

个别工程整备判定结论

4)

GATE10工作检查单

GATE11综合工程整备

GATE11综合工程整备

1)

个别工程整备问题点整改确认报告

2)

综合整备检查项目表

3)

综合工程整备问题点

4)

综合整备问题点整改计划

GATE20初期管理解除

GATE20初期管理解除

1)

初期管理评价报告

2)

初期管理解除通知书

3)

GATE20工作检查单

第四阶段总结

产品和过程确认阶段评审报告

五、反馈、评定和纠正措施

1)

减少变差的持续改进计划

2)

顾客满意度调查报告

3)

问题的纠正措施计划

4)

交付和服务计划

5)

项目经济、技术总结报告

第五阶段总结

测量系统分析计划

13)

初始过程能力研究计划

14)

包装规范

15)

GATE8工作检查单

GATE9供应商OTS认定

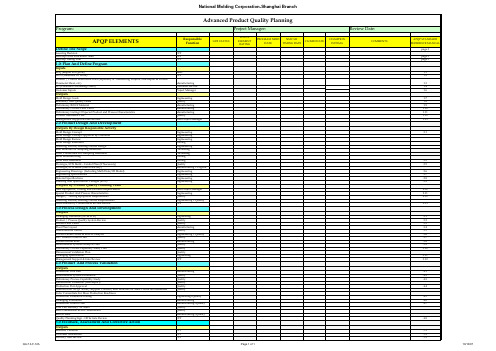

APQP-计划及进度表-英文

Outputs

Packaging Standards (SPI & SPD) Product / Process Quality System Review Process Flow Chart Floor Plan Layout Characteristics Matrix Process Failure Mode & Effects Analysis Pre - Launch Control Plan Process Instructions Measurement Systems Analysis Plan Preliminary Process Capability Study Plan Dimensional Validation Plan Packaging Specification Management Support & Gate Review

QA-7.3-F-12A

National Molding Corporation-Shanghai Branch

Program:

APQP ELEMENTS

Define The Scope

Sourcing Decision Develop Cross Functional Team Develop Timing Plan

5.0 Feedback, Assessment And Corrective Action

Outputs

Reduced Variation Customer Satisfaction Delivery And Service

Outputs By Product Quality Planning Team

项apqp5个阶段审核报告

项apqp5个阶段审核报告APQP(先期产品质量规划)是一种预防性质量管理工具,用于规划和确保新产品或过程的质量。

APQP过程一般分为5个阶段,每个阶段都需要进行审核,以下是每个阶段的审核报告:阶段1:准备和规划阶段1. 验证项目目标和计划:该阶段的审核报告应包括对项目目标和计划的确认以及计划是否满足相关要求的评估。

2. 分配资源和制定时间表:该阶段的审核报告应包括对资源分配和时间表制定的确认以及是否符合项目需求的评估。

阶段2:产品设计和开发阶段1. 建立设计和开发过程:该阶段的审核报告应包括对设计和开发过程的确认以及是否符合质量要求的评估。

2. 进行设计验证和可行性分析:该阶段的审核报告应包括对设计验证和可行性分析的确认以及是否能够满足产品要求的评估。

阶段3:验证和评估阶段1. 进行产品验证和评估:该阶段的审核报告应包括对产品验证和评估结果的确认以及是否符合标准和要求的评估。

2. 确定产品特性和特殊特性:该阶段的审核报告应包括对产品特性和特殊特性的确认以及是否能够满足用户要求的评估。

阶段4:产能评估和生产准备阶段1. 进行产能评估:该阶段的审核报告应包括对产能评估结果的确认以及是否能够满足生产要求的评估。

2. 制定生产准备计划:该阶段的审核报告应包括对生产准备计划的确认以及是否能够实施的评估。

阶段5:产品交付和支持阶段1. 进行产品交付和支持:该阶段的审核报告应包括对产品交付和支持过程的确认以及是否能够满足客户需求的评估。

2. 进行质量回顾和持续改进:该阶段的审核报告应包括对质量回顾和持续改进过程的确认以及是否能够提高产品质量的评估。

这些阶段的审核报告是帮助确定APQP过程是否按照计划进行,并确保产品或过程符合质量要求的重要文件。

APQP的五个阶段

APQP的五个阶段标签:先期产品质量2015-02-28 20:56 星期六产品开发的5个阶段,汽车行业称为APQP(Advanced Product Quality Plan),中文翻译叫先期产品质量策划。

汽车行业里面的人大多听说过APQP,不过真正了解APQP的人并见得多。

APQP大体分为5个阶段(这里已经假设已经拿到客户的提名信或者签订了商务合同):项目计划和项目启动(Project Plan & Kick-off),设计放行(Design Release),设计验证(Design Validation),过程验证(Process Validation),量产准备(PPAP&SOP)。

有些公司把APQP分为8个阶段或9个阶段,大同小异,其基本思想都是遵循APQP五大阶段。

第一种: APQP第一阶段,项目计划和立项部分。

做任何事,计划做足准备充分都是减少风险增加成功率的最好方法。

做项目更是如此,所以第一阶段的重点在于项目计划做得是否足够细足够好。

项目在准备启动之前,项目最好准备项目的各项计划。

在这个阶段,一般来说,计划做得越早做得越细,对后续的项目管理就越有利。

项目计划主要包括项目时间计划,项目风险评估,项目费用计划,责任分工计划。

这几个计划做好了,基本抓住了项目的命脉。

其中项目风险评估尤为重要,通常来讲,项目风险评估是在初步的项目时间计划,费用计划和责任分工等完成的基础下才能相对准确完成。

还有,项目计划不是说越细越好,但计划中不应遗漏某些关键环节。

APQP第二阶段,设计放行。

这个阶段包括两大部分,设计方案确立阶段和设计细节确立阶段。

这里的设计方案阶段一般指设计的粗略构想,是设计大方向的确立阶段,一般是通过手板样品和简单的电器实验(Pre-DV)来验证方案的可行性,此阶段是动态的,如果手板样件有问题,还得继续修正方案直到满足要求为止。

这个阶段非常重要,设计大方向都错了,以后就一错再错,结果往往就是推到重做,这会花费额外人力物力。

汽车零部件研发流程及APQP表单输出

汽车零部件研发流程APQP表单输出随着社会的发展,汽车行业在不断的壮大,人们对汽车性能要求以及零部件的要求也越来越高。

一个汽车零部件的研发需要经过漫长而严格的过程,需要项目团队的共同参与,执行每个岗位的工作职责,APQP主要应用在各个汽车行业的主机厂、零部件厂商在研发新项目时所遵循的汽车类的项目管理框架。

主要涉及的质量标准IATF16949,是汽车类企业需要进行认证的体系。

汽车零件部件研发流程可总结成6个阶段,分别为RFQ阶段GATE0 (项目企划一V1),项目策划及确立阶段GATE1(项目输入一丫2),产品设计和开发阶段GATE2 (产品设计与开发一V3),过程设计与开发GATE3 (过程设计与开发—V4),产品及过程确认阶段GATE4(产品和过程确认一V5),量产阶段及项目总结6人丁£5(项目输出一V6)。

以下是针对研发流程的每个阶段过程输出进行详细讲解。

RFQ阶段GATE0 (项目企划一VI)该阶段也属于前期阶段,主要是收集市场需要信息,项目组针对主机厂整车提供的开发需求,确定客户产品开发需求,详细了解整车开发的品质及周期要求,并且在此基础上评估自身设计开发能力、品质能力、生产能力、风险评估及效益评估,这就需要公司全体技术成员参与评估是否立项。

同步针对现有的生产工艺、技术能力等进行项目可行性评估。

产品需求包括:产品物理功能特性、产品运用范围和环境、产品寿命、可用性、可靠性、法律法规要求。

可行分析包括:市场调研(同行业质量的可靠性,资料的收集跟分析)、政策分析、技术分析、专利分析、SWOT分析、产品定义建议、资源需求分析、成本效益分析、项目进度分析。

关键输出物:《客户项目信息表》、《客户技术资料》、《客户样件》、《客户需求表》、《成本策划分析表》、《项目可行性分析报告》项目策划及确立阶段GATE1(项目输入一丫2 )根据客户的整车开发需求,如产品物理和功能特性、产品应用范围和环境、产品寿命、可靠性、可用性、产品法规要求、试验要求、性能要求等制定产品开发计划表、新产品的需求定义表来明确产品在设计开发过程的输入整车或系统及参数需求。

GM_APQP-Gate-Reviw

Supplier Program Reviews

Subcontractor Status Update GM 1927-25 Available Process Capability Data GM1927-20 Tiered Supplier Management Plan Review Tiered-Components inf o GM1927-23 / 26 GM1927-2 Update GM1927-5 Update QSB or Greenf ield Facility implementation Follow Up

I

I A I I I A I I

Gage, Tooling and Equipment Reviews 检具、工装与设备评审 GP-11 Pre-prototype & Prototype 预样件和样件 PFMEA Development Control Plan 控制计划 EPC(Early Production Containment,GP-12) 早期生产遏制GP12 PPAP 生产件批准 Run @ Rate (GP-9) 按节拍生产 Lessons Learned 经验教训

Gate Re vie w 1 - Kick -Off M e e ting Within 30 days of nomination

APQP Supplie r Status Work book GM 1927-34 Kick -off Che ck lis t GM 1927-14 Warranty Data / Reduction Plan GM & Supplier Program Contacts GM1927-17 Tiered Supplier Management Plan draf t Tiered-Components inf o GM1927-23 / 25 Tim ing Plan GM 1927-2 Open Issues List GM1927-5

产品建议书-APQP

产品建议书-APQP标题:产品建议书-APQP引言概述:APQP(Advanced Product Quality Planning)是一种产品质量管理工具,旨在确保在产品开发和生产过程中,质量标准得到满足。

本文将介绍APQP的五个主要部分,包括项目管理、质量计划、设计验证、过程验证和生产评估。

一、项目管理:1.1 项目目标的设定:明确产品的功能、性能和质量目标,确保团队对项目目标的一致理解。

1.2 项目计划的制定:制定详细的时间表和里程碑,确保项目按时交付。

1.3 项目资源的分配:合理分配人力、物力和财力资源,确保项目的顺利进行。

二、质量计划:2.1 质量标准的制定:制定产品质量标准和测试方法,确保产品符合客户需求。

2.2 过程流程图的绘制:绘制产品生产过程的流程图,明确每个环节的责任和流程。

2.3 产品检验计划的制定:制定产品的检验计划,明确检验点和检验标准。

三、设计验证:3.1 产品设计评审:对产品设计进行评审,确保设计满足功能和性能要求。

3.2 产品样品的制作:制作产品样品用于验证设计的可行性和质量。

3.3 产品测试和验证:进行产品的各项测试,包括性能测试、可靠性测试等,确保产品质量。

四、过程验证:4.1 生产工艺评审:对生产工艺进行评审,确保生产过程的可行性和质量。

4.2 生产线试运行:进行生产线的试运行,发现和解决潜在问题。

4.3 过程能力评估:评估生产过程的能力和稳定性,确保产品的一致性和可靠性。

五、生产评估:5.1 制造能力分析:分析制造能力,确保生产能够满足需求。

5.2 产品可靠性评估:评估产品的可靠性和寿命,确保产品质量和可靠性。

5.3 生产效率评估:评估生产效率,寻找提高生产效率的方法。

结论:APQP是一种有效的产品质量管理工具,通过项目管理、质量计划、设计验证、过程验证和生产评估等五个部分,可以确保产品在开发和生产过程中达到高质量标准。

通过严格遵循APQP流程,企业可以提高产品质量、减少生产风险,并满足客户的需求。

商用车培训资料

3

Gate Review

供应商责任

Ø

Ø

Ø

在每次阶段评审时向上汽商用车 APQP小组介绍 供应商的任务和交付物,相关的任务和交付物要经 过供应商内部管理层审核后将结果递交SQE。 在项目过程中确保所有的时间进度并且任何必要的 整改计划是全面的,以保障项目的进度和目标。所 有APQP问题清单中的任务、问题、障碍都要跟踪 至关闭状态。 系统/装配供应商必须确保分供方执行APQP阶段 评审。如必要,与SMCV一起参加一级供应商的阶 段评审。

4

Gate Review

项目评审时间节点

5

Gate Review

第一次阶段评审(GR1)

GR1(启动会议)应在供应商接到获得业务的正式 通知后30天内进行

Ø 说明SMCV对APQP和项目进度的要求 Ø 检查评估供应商以下方面的最新情况报告

ü ü ü ü ü ü ü ü

APQP进度表 APQP问题清单 阶段评审表 上汽商用车和供应商项目联系表 初始过程流程图/初始控制计划 初步按节拍生产计划 经验教训(以前类似零件经验教训) 分供方管理计划草案(包括质量缺陷管理计划) 子零部件信息

2

Gate Review

分工

Ø

SMCV主持召开第1次阶段评审,供应商 负责其余各阶段评审。原则上后5次阶段 评审在供应商现场进行。 供应商需完成工作:

ü

Ø

ü

确保遵守时间进度表,整改计划应保障项目进度 及目标; 系统/装配供应商须确保分供方执行APQP 阶 段评审。如必要,与上汽商用车一起参加一级供 应商的阶段评审。

8

Gate Review

第四次阶段评审(GR4)

GR4为PPAP前准备工作评审,应在预试生产(Pre-Pilot) 交样时间节点前1周进行 Ø 重点关注 ü 检具/模具/夹具完成情况 ü 生产场所/设备完成情况 阶段评审表 ü 制造过程能力&生产准备状态的评估 Ø 检查评估供应商以下方面的最新情况报告 ü 更新的APQP进度表 ü 检具制造审核表(B表) ü 检具批准报告(C表) ü 更新的APQP问题清单 ü 产能分析 ü DV/PV试验计划进展 ü RPN降低计划和在原有数据 ü 材料报告 基础上所取得的进步 ü RPN降低计划 ü 早期生产遏制评审与跟踪 ü 更新的过程流程图/PFMEA ü 子零部件PPAP状态 /控制计划 9

新项目开发APQP要求36条!这总结经典!

新项目开发APQP要求36条!这总结经典!一、新产品开发过程中存在的痛点项目开发人员更迭多,项目人员能力不足;管理层参与度低,项目开发过程监控需提升,内部hot issue上升和支持不足;开发各阶段认可流程缺少、执行或细化不足,风险识别、预警不足;新项目APQP开发具体交付标准理解不清;项目无自驱管理机制;前期开发与制造工厂协同不够;GP12执行效果薄弱;PPAP临门一脚,质量堪忧;等等APQP是汽车行业新产品开发的结构性管理方法,如何有效进行新产品、新项目的管理和控制是我们关心的问题。

下面我们就根据上海通用汽车(SGM)新产品项目的管理要求给大家做系统介绍。

二、新产品开发管理结构性方法APQP介绍什么是APQPAPQP是项目管理的工具:全称为Advanced Product Quality Planning,即产品质量先期策划。

按照有序的步骤,把客户的要求(SOR/图纸/数模/标准)转换为质量稳定的供货。

APQP三大交付要素:交付/质量/成本3W1H: When/What/Who/How APQP应用的意义:APQP任务通用汽车的APQP有17项任务:任务1~3由SGM 主导;任务4的第一阶段由SGM主导;其他任务都由供应商主导。

任务分类APQP进度跟踪APQP进度表横坐标为时间线,纵坐标为任务线;时间线,把APQP分为六个Gate;任务线,把APQP细化为多个子工作项;APQP 六个Gate 的建议时间设定APQP工作重点Gate Review(节点评审)监督机制三、EP (电子采购流程)系统关注点项目基本信息关注:任务号、APQP 描述:某车型某项目、所属项目、制造供应商、项目经理、SQE。

零件好添加可通过字体颜色判断零件号是否在系统中。

特殊工艺生产线认证关注:特殊工艺、特殊工艺供应商、特殊工艺生产线、认证状态。

实验室认证关注:实验室类型、实验室名称、证书状态。

工作任务清单关注:APQP Element、工作项、是否适用更改、风险状态、新增子任务、时间策划、完成状态、附件上传。

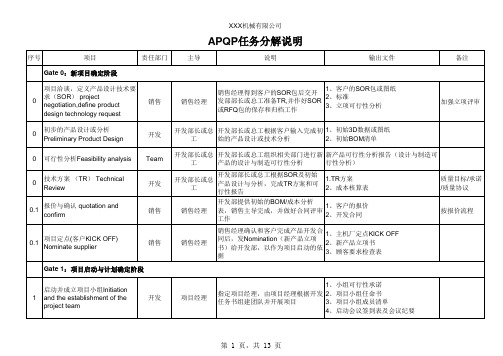

APQP任务分解说明

开发

项目经理

1、小组可行性承诺

指定项目经理,由项目经理根据开发 2、项目小组任命书

任务书组建团队并开展项目

3、项目小组成员清单

4、启动会议签到表及会议纪要

第 1 页,共 13 页

序号

项目

1

制定开发计划 make development plan

责任部门 开发

主导

说明

输出文件

项目经理

项目经理根据客户的时间节点制定相 应的开发计划

3.1

OTS工装样件制作 assembly

OTS Parts

开发

项目工程师

1、OTS样件的生产 2、项目工程师负责产品的功能介绍 和装配培训

1、实物图片 2、试生产记录 3、培训记录 4、工艺验证记录

3.10 DV型式试验 DV testing

实验室

实验工程师

试验工程师根据开发提供的试验清 单,对产品进行性能和耐久等试验

采购单/新产品试制单

第 7 页,共 13 页

序号

项目

编制及更新工艺文件 Prepare 3.1 and update the process

documents

责任部门 Team

主导

质量工程师 项目工程师 工艺工程师

说明

输出文件

1、工艺流程图

2、样件控制计划

工艺流程图,样件控制计划,检验规 程作业指导书等

设计与验收需 正规化/质量参 与评审及验收

生产线及实验设备的跟踪及验收

3

Production line and testing equipment Manufacture \

tracking and acceptance

Team

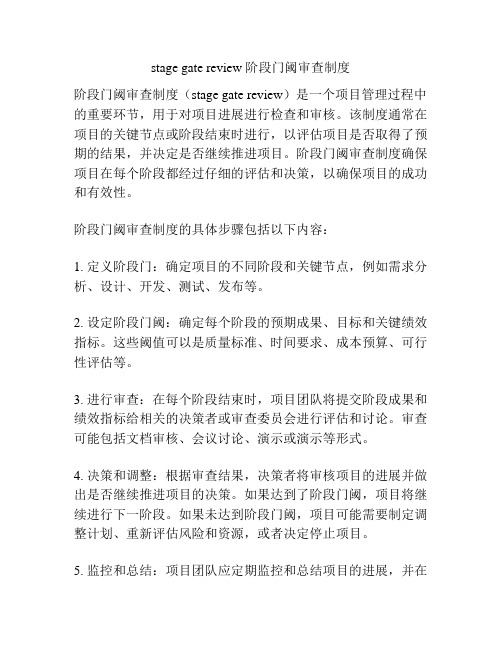

stage gate review 阶段门阈审查制度

stage gate review 阶段门阈审查制度

阶段门阈审查制度(stage gate review)是一个项目管理过程中的重要环节,用于对项目进展进行检查和审核。

该制度通常在项目的关键节点或阶段结束时进行,以评估项目是否取得了预期的结果,并决定是否继续推进项目。

阶段门阈审查制度确保项目在每个阶段都经过仔细的评估和决策,以确保项目的成功和有效性。

阶段门阈审查制度的具体步骤包括以下内容:

1. 定义阶段门:确定项目的不同阶段和关键节点,例如需求分析、设计、开发、测试、发布等。

2. 设定阶段门阈:确定每个阶段的预期成果、目标和关键绩效指标。

这些阈值可以是质量标准、时间要求、成本预算、可行性评估等。

3. 进行审查:在每个阶段结束时,项目团队将提交阶段成果和绩效指标给相关的决策者或审查委员会进行评估和讨论。

审查可能包括文档审核、会议讨论、演示或演示等形式。

4. 决策和调整:根据审查结果,决策者将审核项目的进展并做出是否继续推进项目的决策。

如果达到了阶段门阈,项目将继续进行下一阶段。

如果未达到阶段门阈,项目可能需要制定调整计划、重新评估风险和资源,或者决定停止项目。

5. 监控和总结:项目团队应定期监控和总结项目的进展,并在

每个阶段结束时对项目的成功与失败进行评估和总结,以便在将来的项目中获得经验教训和持续改进。

阶段门阈审查制度在项目管理中起着重要作用,可以提高项目决策的明确性、减少风险、优化资源配置,从而提高项目的成功率和效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mold Try-Out PCPA

GP12 Exit M1 PPV PV/T MVBns VTC MVBs

SOP

Target

PrePFMEA

供应商 选定

PFD

GR#3

GR#4

PPAP

PPAP Approval

R@R

工程设计开发及验证

PPAP Matching PPAP Non-Saleable

好 的 的 开 开 始 始 是 是 成 成 功 功 的 的 一 一 半, 半, 好

GR#3

Completed 10 weeks prior Matching 1 GA ▶Timing Chart ▶ Open Issue ▶ Lessons Learned ▷ KPC/KCC List Updated ▶ PFD Updated ▷ DFMEA Updated ▶ PFMEA & RPN 减少计划 Updated ▶ Pilot Control Plan ▷ ADVP&R - ADV plan 进度管理(SQE批准) ▷ Tool & Equipment & Gage Plan 进度管理 ▷ Gage design checklist (包括Tool& Equipment 式样评审) ▷ GD&T P3 release ▷ GP-12 Plan ▷ Prototype letter ▷PPAP Part number lit (GQTS 输入 ) 半, 从 一 开 始 做 好 正 确

▶Timing Chart ▶ Open Issue ▶ Lessons Learned ▷ KPC/KCC List Updated ▶ PFD Updated ▷ DFMEA Updated ▶ PFMEA & RPN 减少计划Updated ▶ Pilot Control Plan Updated ▷尺寸成绩书 ▷MIP & Tier 2 GP12 audit 结果及措施 ▷MIP & Tier 2 理论 R@R (Capacity w/sheet) ▷Tooling & Equipment 进度管理 ▷ ADVP&R - ADV plan 进度管理 ▷Gage 认可/GRR ▷物流&包装

MVBs GA MRD -14

SORP 0

M1 GA MRD -42

PPAP NS -35

认证试验完成 -21

PPAP S -15

R@R -1

-165 1 2 3 产品关键方会议 技术评审 定点资质

Pre-Sourcing 定点前 定点前 Pre-Sourcing Pre-Sourcing 定点前

-104 -100

MCB (Mfg Confirmation Build)

MI Build (Matching I Build)

Production Tool-off dealline

PPV (M II) (Product & Production Validation Build)

MRD : Material required Data

产品设计开发及验证

GP11 Pre BOM T/Chart PreProto (IV) DV/T IVER

DR

IVER: Integration Vehicle Engineering Release CVER: Concept Vehicle Engineering Release SVER: Structure Vehicle Engineering Release

GM Global APQP

Gate Review Check Sheet 理解

烟台伊诺裨智企业管理咨询 -李成浩

好 的 开 始 是 成 功 的 一 半,

从 一 开 始 做 好 正 确 的 事 情 …

GM Global APQP 理解

Global APQP 17 Task

Task 1: 产品定点策略会 Task 2: 技术评 Task 3:APQP风险评估与定点 Task 4: 供应商项目评审 Task 5:进度表/问题清单 Task 6:可行性分析与制造承诺-(QSB/2009) Task 7:过程流程图 Task 8: DFMEA Task 9:设计评审 Task 10:工装与设备评审 Task 11: GP-11 –(Gage Development Process /2009) Task 12: PFMEA Task 13: Control Plan Task 14: GP-12 Task 15: PPAP Task 16: Run @ Rate Task 17:经验教训

= Repeat previous activity

PPV BIW MRD -39

M2 & PPV GA MRD -32

BIW MRD CVER / -54 /

SVER / IVER -48 / -45

MVBns BIW MRD -25

MVBns GA MRD -21

MVBs BIW MRD -15

从 一 一 开 开 始 始 做 做 好 好 正 正 确 确 的 的 事 事 情 情 … … 从

6

GR#2

GR#4

Initiated after CVER and completed 5 weeks after IVER Completed 3 weeks prior PPV MRD

R@R Gate

好 的 开 始 是 成 功 的 一 半,

从 一 开 始 做 好 正 确 的 事 情 …

3

GM Global APQP 理解

全球APQP项目计划(整车项目)

GM GVDP 5.0 33/20 全球 APQP任务

概念整车 工程释放 (CVER) 产品释放 -110 结构整车 工程释放 (SVER) 产品释放 -98 集成整车 工程释放 (IVER) 产品释放 -83

-96

-92

-88

-84

-80

-76

-72

-68

-64

-60

-56

-52

-48

-44

-40

-36

-32

-28

-24

-20

-16

-12

-8

-4

0

+4

阶段评审

阶段评审 关键交付物

阶段评审 1 -启动会议 定点后30天内

APQP 供应商状态工作表GM1927-34(SGM)

阶段评审 2 (最终期限 - 78)

GM和供应商项目联系 清单GM1927-17(SGM)

有效过程能力数据 GM1927-20

分供方管理计划草案 子零部件信息 GM1927-23 / 25

小组可行性承诺- AIAG 附录 E

分供方管理计划评审 子零部件信息GM1927-25 / 26 供应商设计的可制造性承诺GM1927-19 子零部件信息GM1927-25 / 26 供应商样件的可制造性承诺 GM1927-19

阶段评审 3 (最终期限 -52)

阶段评审 4 最终期限 -35)

PPAP (最终期限 -15)

Run@Rate (最终期限 -1)

启动会议检查清单 GM1927-14(SGM)

售后数据/下降计划

分供方状态更新 GM1927-25

验证计划 - A/D/V P&R GM1829

4

阶段评审交付物 (必须评估信息有效性 )

供应商制造能力和生产准备的 可制造性评估GM1927-19

好 的 开 始 是 成 功 的 一 半,

从 一 开 始 做 好 正 确 的 事 情 …

GM Global APQP 理解

Step 1:定点前活动

Task1 功能性要求→SOR 评审工程要求 评审SOR 评审售后和IPTV RFQ 确定PSA对象

GR#3 GR#4

▶Timing Chart ▶ Open Issue ▶ Lessons Learned ▶ PFD Updated ▶ PFMEA Updated ▶ Production Control Plan Updated ▷ Tier II R@R pass ▷ GP-12 I-chart & Drill Deep analysis & action plan ▷ R@R production run ▷production launch plan

5

GM Global APQP 理解

▶Global APQP 17 Task

Task Task Task Task Task Task Task Task Task Task Task Task Task Task Task Task Task 1: 产品定点策略会 2: 技术评 3:APQP风险评估与定点 4: 供应商项目评审(GR) 5:进度表/问题清单 6:QSB 7:过程流程图 8: DFMEA 9:设计评审(D/R) 10:量具、工装与设备评审 11: Gage Development Process 12: PFMEA 13: Control Plan 14: GP-12 15: PPAP 16: Run @ Rate 17:经验教训

MVBns (M III) (Mfg Validation Build non saleable) - Pilot Ph-I

MVBs (M IV) (Mfg Validation Build saleable) - Pilot Ph-II

S.O.P (Start Of Production)

S.O.S (Start Of Sales)

PPAP Gate

Completed 1 week prior MVBs MRD ▶Timing Chart ▶ Open Issue ▶ Lessons Learned ▷ KPC/KCC List Updated ▶ PFD Updated ▷ DFMEA Updated ▶ PFMEA & RPN 减少计划 Updated ▶ Production Control Plan ▷ Customer PCPA ▷ MIT& Tier 2 PPAP package ▷Tooling & Equipment ready ▷GP12 I-chart ▷ Run @ Rate Plan (SQE参观)