抽油泵合理沉没压力的确定方法

抽油泵合理沉没压力的确定方法设计

2 泵 沉没压力与上冲程时泵 内压 力

调 。在 油井 条件 、 生产设 备规格 、 下 泵深 度等一 定的情 况下 , 泵

泵效提高, 但油井井底流 抽油 泵在 静止状 态下也 会受 到来 自地下 层的压 力 , 在深 度 沉没压力及其所对应的沉没度增加, 压升 高 , 产量 下 降 。对具 体 的油 井而 言, 泵沉 没 压 力与油 藏 条 以及规格 确 定时 必须将这 部分 压 力加 入其 中 , 确 保管 道结构 不 油井产 量 、 抽汲 参数及 流体物性 等有 关 , 是各种 因素影 响的 会发 生形 变 。地 面上 的控 制 系统 在导 通状 态会 为抽 油 泵提 供 件 、 且相 互之 间也存在相关 性。 因此 , 单一 分析泵沉 没压 动力, 向上的吸力使得管道内部受到挤压, 结构材料在此阶段 综合指标 ,

保证油井高效 生产 。 加 强对 压 力的控制 。抽 油泵的 地下端 较长 , 原 油很难 在短时 间 合理配 置抽油设备 和优化工作 参数 ,

内被输送 至地 面 , 在 此基础 上继续 施加 压力 则会 造成 系统超 负 载, 不 能正 常运 转 。在 对其 压 力计算 时需 要分 开进 行 , 并 且需

1 抽油泵合理沉没 度的确 定

需要 根据 实际情况 来开 展各项操 作 , 并不能 单纯 的停 留在 参数 计算 中 , 试验 的最终 结果关 系到原油 的开采 情况 。因此要 提高

在 总 结经 验的 同时 注重 先进技 术 的 引用 , 为 开采 抽油 泵 是 原 油开 采 的 重要 设 备 , 由地 面操 作 平 台进 行 控 工 作严 谨度 , 工作 打下坚实基 础 。 制, 完 成地 下井 内的工作 任务 。地下端 的沉 没度对原 油输 出量 有 着必然 联 系 , 可 通过 公式计算 来控 制沉默 深度 与压 力之 间的 4抽油泵合理沉没压 力的确定 关 系 。原 油分 布在 地 下层 中 , 由于 其 质量 要小 于水 , 其储 藏 层 抽油 泵 的压 力确 定方 法有 很 多 , 最 常用 的便是 参数 计算 。 通 常在 水之上 。在对 抽油 泵沉没 度进行 确定时 , 要对这 方面 因 在 确定之 前首 先要 明确产生压 力的 原因 , 石油 在输送过 程 中量 素重 点考 虑 , 先 确定 地下 水 层的深 度 , 在 通过 测 量考 察对 土壤 是 不 断变 化的 , 这与 管道 内压 力情 况有 着必 然联 系 , 并且 液 体 厚度精准 计算 。管道 的深 度要准 确的控制 在石 油层 , 抽 油泵在 流 量 也受 此类 因素 的影 响 。在确 定压 力时 将泵 的长 度进 行精 地 下受 到的压 力 同时 来 自多个方 向 , 土壤深 度以 及液体流 动性 准 测量 , 地面 上 的控制 系统 运转 能 力是 有限 的 , 超 出其能 力很

沉没度和沉没压力的确定

沉没度和沉没压力的确定沉没度是根据油井的产量、气油比、原油粘度、含水率以及泵的进口设备等条件来确定。

确定沉没度的一般原则是:1) 生产气油比较低的稀油井,定时或连续放套管气生产时,沉没度应大于50 ;2) 生产气油比较高,并且控制套管压力生产时,沉没度应保持在150 以上;3) 当产液量高、液体粘度大(如稠油或油水乳化液时),沉没度还应更高一些。

由于稠油不仅进泵阻力大,而且脱出的溶解气不易与油分离,往往被液流带入泵内而降低泵的充满程度,因此,稠油井需要有较高的沉没度。

这样,既有利于克服进泵阻力,又可减少脱气,以便保持较高的充满程度。

一般情况下,稠油井的沉没度应在200 以上。

当沉没度确定后,便可利用有关方法计算或根据静液柱估算泵吸入口压力。

针对塔河油田机抽井的沉没度大大高于中国石化平均水平的现状,结合塔河油田碳酸盐岩油藏气大、油稠、依靠天然能量开采的特点.对正常生产的130口有杆泵井的动液面、沉没度、泵效、含水、原油密度、原油黏度等数据进行了回归分析和拟合。

给出了不同含水期、不同日产液量的机抽井合理沉没度范围。

试验表明,塔河油田机抽井的泵效与油气比、含水、原油黏度、原油密度、光杆载荷关系不大,与泵的沉没度有关。

在塔河油田,对于含水大于50%的有杆泵井,沉没度按500~1100m进行设计;对于含水小于50%的有杆泵井,沉没度按600~1000m进行设计。

当日产液大于35t/d.保持500m以上的沉没度较合理。

当日液产小于35t/d时,沉没度范围为600~1500m。

油井保持合理的沉没度不仅可以提高泵效,增加产量。

而且可以节约大量的管、杆材料,明显延长免修期。

(共5页)。

抽油泵效影响因素分析及合理沉没度的确定

抽油泵效影响因素分析及合理沉没度的确定本文通过对泵效影响因素的分析,并通过大量的现场数据分析的基础上,认为沉没度、含水对抽油泵效会产生很大的影响。

针对我区的开发现状,确定了不同开发阶段的合理沉没度范围,提出提高泵效的有效措施,为油井的日常生产管理提供依据。

标签:泵效;含水;合理沉没度1 前言在油田的开发管理过程中,抽油泵效是井筒管理的重要指标之一。

而影响泵效的原因又是非常的复杂,通过对各种影响因素的分析,对及时采取有效措施,提高抽油泵效,增加原油生产的经济效益是非常有必要的。

坪桥作业区是安塞油田开发较早的区块之一,属于典型的“三低”油田,平均泵效较低,为保证油田的正常开发以及相应的经济效益,必须保证在较高的泵效下平稳生产,因此本文对影响泵效的因素进行系统的分析,以确定合理的生产条件。

2 泵效分析在抽油井的生产过程中,实际产量Q一般都比理论产量QL要低,两者之间的比值叫泵效,在正常情况下,若泵效为0.7-0.8,就认为泵的工作状况是良好的。

坪桥区目前共有油井685口,计划开井565口,实际开井558口,地关120口,油井利用率100%、采油时率97.8%、平均泵效41.4%、平均动液面937m、平均沉没度153m、平均流压2.7Mpa,平均日产液量1648.09m3、日产油600.0t、含水42.5%、单井产能1.14t/d、平均抽汲参数:1.32m*3.67r/min*32mm*1089m。

通過对我区08年10月到今年5月抽油泵效分析可以看出我区泵效仍旧偏低。

3 泵效的影响因素影响抽油泵效的因素很多,但从深井泵工作的基本环节(柱塞让出体积,液体体积,液体从泵内排出)来看,可归纳为以下几个方面:3.1 抽油杆柱和油管柱的弹性伸缩根据深井泵的工作特点,抽油杆柱和油管柱在工作过程中以承受着交变载荷而发生弹性伸缩,使柱塞冲程小于光杆冲程,所以减小了柱塞让出的体积。

抽油杆柱承受的载荷主要有:抽油杆柱及液柱载荷(静载荷);抽油杆柱和液柱的惯性载荷及抽油杆柱的振动载荷(动载荷)。

抽油机井合理沉没度确定方法

抽油机井合理沉没度确定方法摘要:目前,提高机械采油系统的运行效率,已成为油田节能降耗、降低生产成本、提高经济效益面临的一个重要问题。

造成系统效率偏低的原因很多,其中沉没度是否合理直接影响着抽油机井的泵效和系统效率。

油井的沉没度过低,泵在供液不足的状况下抽汲时,可产生液击现象,杆、管断脱的可能性增大。

如果油井长期在低沉没度状态下连续工作,原油脱气,粘度增大,容易造成结蜡,加剧杆柱的变形,还会产生偏磨,严重损坏油管。

如果沉没度过高,油井的流压就增大,当超过了合理界限时,会抑制地层出液能力,当沉没度超过合理的沉没度后,产量不再增加,系统效率下降。

因此,确定抽油机井合理的沉没度是保证抽油机井泵效和系统效率处于较高水平运行的关键。

关键词:系统效率;经济效益;沉没度;优化方案1 理论基础在其他条件都不变的情况下沉没度与产量和泵效的关系。

如果油井的抽汲参数不改变,只改变泵深。

根据前面的分析可知,随着泵深增大,沉没度也会增大,使得气体影响减小,从而使泵效提高,同时产量也提高。

但是,这种趋势不是一成不变的。

对于有些井来说,由于泵的漏失较严重,随着泵的下入加深,泵内外压差增大,使泵的漏失量加大。

同时,由于杆柱的长度增加,冲程损失也加大。

这两种情况都会使泵效降低。

当两者的影响大于气体影响减小量的时候,随着泵深的加大不但不会增加产量,反而会降低产量。

在油井生产过程中,气体存在对泵效影响很大,为减少气影响,需要增加沉没度。

有效手段之一是增加泵挂深度。

一方面增达泵深,可以减少自由气的影响,提高产量。

另一方面增加下泵深度还消耗了多余的抽油杆和油管,提高了抽油机悬点载荷和电动机的容量,还增加了抽油杆的断脱事故和井下维修成本,因此,需要综合考虑投入产出来确定最佳沉没度。

通过关系曲线可以看出,随着沉没度的上升,系统效率先上升后下降,百米吨液耗电先下降后上升。

沉没度在0~100m期间,系统效率偏低并上升,百米吨液耗电较高并下降;100~400m区间,系统效率达到最高值并稳定,百米吨液耗电为最低值且稳定变化;大于400m后,系统效率开始下降,下降速度快,百米吨液耗电开始上升。

油井合理沉没度确定方法与优化调整措施

前言

杆受 交变 载荷 产生 弹性伸 缩 , 导致 泵效下 降 ; 二 是受气 体或供 液不足 影响 , 充满 系 数降 低导 致泵 效下 降 , 三 是 由于 深 井泵漏 失 , 泵 充 满系数 下 降 , 导致 泵效 下

沉没度 是指深 井泵在 动液面下 的深度 , 也就是动 液面至泵 吸人 I : 1 处 的液柱 高度 。 它 是将油层 流 体输送 到泵 筒内 的能量 , 它 的高低 直接对 深井 泵的工 作状 况产 生影响 。 沉没度 过高 , 虽然泵 的充满 系数 较大 , 但是 由于抽油 杆弹性伸 缩加

理论上 计算合 理 的沉没度 和下 泵深度 的过程 非常 繁琐 、 复杂 , 而且有 些参

1沉没度对泵效的影响

考虑含气 液体的 体积收缩 、 漏失 、 油井工 作制度及 油层性质 等方 面的影响 , 对油 井的泵效 进行 了理论计 算。 结 果表 明 , 实 际泵效明 显低于理论 值 , 其主要 原 因是沉 没度 、 工 作参 数及 漏失 的影 响 。 1 . 1 沉没度过 低的影 响沉 没度过小 , 会 降低泵 的充满系数 , 深井 泵工作状 况

降; 四是尽管泵充满系数虽然很高, 由于油管漏失, 导致地面产量下降, 使泵效 降低。 以上四个方面的影响都与深井泵沉没度有一定关系 , 合理的沉没度对以 上原因产生的泵效下降有一定的改善作用。

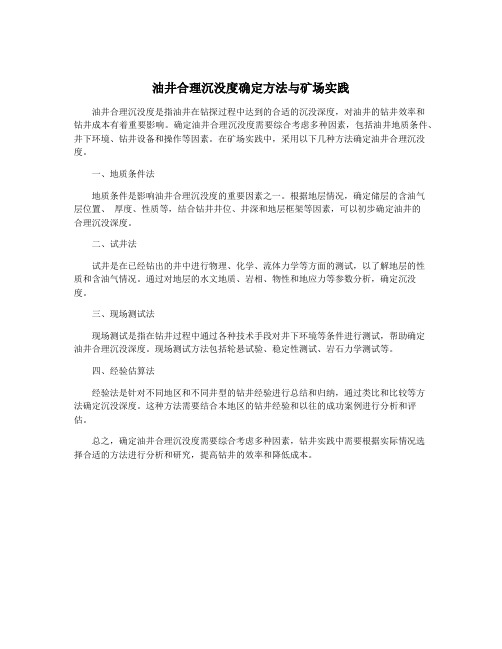

( 2 ) 不 同含 水级 别油 井沉 没度 与泵 效关 系 按照不 同含水级 别将抽 油机井沉 没度和泵 效的关 系开展数学 统计 , 并进行 了回归拟 和分析 , 以便 寻找一 定的规律 。 图1 是抽 油机井 不 同含 水级别 下泵效 与 沉没度 之 间的 关系 曲线及 其拟 合公 式 。 从图1 可以看 出 , 油 井沉 没度与 泵效存 在 以下普遍 规律 : ( 1 ) 沉没 度相 同的 情况 下 , 随着油 井含 水的上 升泵 效逐渐 增 加 ; ( 2 ) 对于任 何含 水级 别的油 井 , 随 着沉 没度 的增 加泵效 提 高幅度 逐渐 减小 , ( 3 ) 最小 沉 没度应 为 1 0 0 m, 对 于含 水 ≥8 0 %的油 井 , 合理 沉 没度 应在2 0 0 ~3 5 0 m之间 , 含 水 <8 0 % 的 油井 , 合 理沉 没 度应 在3 o 0 ~4 5 0 m之 间 。 3现 场 实施情 况

有杆泵最小沉没压力的确定

况 ,以有杆泵的充满程度为 目标 ,综合考虑沉没压力 、流体通过固定阀孔 的阻力损 失等 因素,建立 了有杆泵抽 油最 低沉没压力

的计算方法 ,并利用该方法分析了有杆泵的泵径 、冲程 、冲次及井 液流体 黏度等 因素对最低沉没压力 的影 响。通过 东部油 田某

口实际油井计算结果表明 ,有杆泵达到相『哥充满程度所 需的最低沉 没压力 随泵径 和冲程 的增大而减小 ,随冲次 和流体 黏度的增

大而增大 ,为有杆抽油系统参数优化设计提供了参考依据。

关键词 :有杆泵 :沉没压力计算 ;最低沉没压力

中图 分 类 号 :TE35

文 献 标 识 码 :A

M inimum Subm ergence Pressure Calculation of Sucker Rod Pum p

Zhang Xingtao ,Li Weifeng ,Zhang Xiaobin ,Hong Qianli

(J.Research Center ofExploration and Development,Yanchang Oi led Co.,Ltd.,Yah’an,Shaanxi 716000,China; 2.Department o f Geology,No ̄hwest e ,Xi’an,Shaanxi 710069,China;3.Petroleum Exploration and Developm e nt Research Institute o f PetroChina Changqing Oilfield Company, ’an,Shaanxi 710018,China)

Abstract:In the oil production with sucker rod pump,the subm ergence pressure of the sucker rod pump and corresponding submergence depth are important indexes to the sucker rod pum ping system design and are significance to guide optimal de— sig n of sucker rod pumping system parameters.W e introduced domestic and foreign research on submergence pressure and coresponding submergence depth of the sucker rod pump oil production. According to the full extent of rod pump,taking submergence pressure and loss of resistance of fluids through f ixed valve pore, we established a method to calculate the m inimum submergence pressure of the sucker rod pump and analyzed the inf luence of pump diam eter,pump stroke,pum— ping and f luid viscosity on the m inimum subm ergence pressure. The calculation results of an oil well in the eastern oilfield showed that in the same level of full extent of rod pump,the minimum submergence pressure decreased with the increase of the diameter a n d stroke and increased with the increase of the pumping and f luid viscosity,providing reference for parame— ter optimization desig n of rod pumping system . Key words: sucker rod pump;submergence pressure calculation;minimum submergence pressure

油井合理沉没度确定方法与矿场实践

油井合理沉没度确定方法与矿场实践

油井合理沉没度的确定方法有多种,主要有以下几种。

一、就井深而言,根据设备的负荷能力和调查的采办了适当的容许沉没度,比如单口

井最大沉没度基本不超过2m/h,双口井最大沉没度不超过4-6m/h。

二、根据地层地压条件,将影响沉没度有关的地层压力作为安全系数确定沉没度,比

如若地层地压为7.0MPa,那么沉没度最好可以控制在4-5m/h以内,以确保安全可靠的施

工环境。

三、根据实际性能,在油井连续和全时特性等方面进一步详细测试分析,确定出适宜

沉没度。

该方法常用于在油井采油和注水时确定沉没度。

四、根据地下结构,结合影响采区和地层地压的实际情况,确保沉没控制在合理范围,并预防地库变形、小面积沟曲及产水渗增加等问题。

矿场实践中,油井合理沉没度的确定要根据各自的特点进行实施。

在大面积采油的情

况下,可实施路堆抗压技术和尾部空间技术,确保整体井深在控制范围内;在小面积采油

的情况下,根据现场的条件,综合考虑地层的性质、地层地压等因素,实施专业的钻井设

计方法确定沉没度,以确保井深稳定、安全、可靠。

综上所述,油井合理沉没度的确定方法涉及多个方面,基本原则上要综合考虑井深、

地层地压、地下结构等因素,结合实际采油情况进行科学选取和确定,从而在满足矿山安全、经济产量可持续前提下,使调查、设计、安装费用合理投入,发挥出最大的社会效益。

油井合理沉没度确定方法与矿场实践

油井合理沉没度确定方法与矿场实践油井的沉没度是指地面上钻井塔的高度与油管口之间的垂直距离,或者是油管口到地面的垂直高度。

在油田开发中,正确确定油井的沉没度非常关键,因为它关系到井口距离地表的高度,对于油井生产、采集、维护等方面有重要影响。

本文将从理论和实践两个方面介绍油井合理沉没度确定方法,并结合矿场实践进行分析。

理论计算油井沉没度的计算需要考虑地表海拔高度、钻井塔高度、井口距离地表的高度、地层压力等多种因素。

下面我们将逐一介绍其计算方法。

1. 井口距离地表的高度井口距离地表的高度是指井筒口距离地表面的垂直高度,通常用海拔高度、钻井塔高度和井口到钻井塔平台的高度之和来计算。

公式如下:2. 地层压力地层压力是指在地层深度下产生的压力。

地层压力的大小可以通过采集井口上的地层压力表测量值来计算得出。

3. 井口横向柱塞压力井口横向柱塞压力可以用下式计算:井口横向柱塞压力=0.052×井内饱和油重量×(深度-H)÷(1.9×106)其中,H为井口距离地表的高度,1.9×106为油的密度常数,0.052为液体容积重量比常数。

通过以上三个参数的计算,我们可以得到油井的沉没度。

但是需要注意的是,这些参数都是理论计算值,实际情况中很难完全符合这些值,因此需要进行现场实践测试。

实践测试为了保证油井的运行安全和生产效率,一定要进行现场实践测试,以确定沉没度的实际数值。

实践测试的主要方法有:1. 全站仪测量法全站仪测量法是一种精确的测量方法,可以测量出油井井口的实际高度。

测量时,先与井口的标高进行比较,确定井口的地面高度,然后再测量井口距离地表面的垂直距离,即可得到沉没度。

2. 人工铅垂法人工铅垂法是一种简便易行的方法,只需要在井口上方悬挂一根铅垂线,测量铅垂线的下垂长度即可。

结合实际情况,选择合适的测试方法进行测试,并对测试结果进行分析和比较,以确定油井的最终沉没程度。

油井合理沉没度确定方法与矿场实践

油井合理沉没度确定方法与矿场实践引言沉没度是指油井在进行油田开发和生产过程中,根据地质条件和井筒技术要求确定的合理沉没深度。

合理的沉没度对于油田的开发和生产具有至关重要的作用,可以保证井筒的安全和稳定,提高井筒钻进、完井、生产的效率,降低对地层的影响,保障油气的生产和采收效率。

确定油井的合理沉没度是油田开发和生产中不可忽视的环节。

一、合理沉没度的确定方法1. 地质条件确定在确定油井合理沉没度时,首先需要对地质条件进行详细的研究和分析。

地质条件包括地层性质、地下水情况、岩石应力状态、地层构造及裂缝分布等因素。

这些地质条件直接影响着油井的稳定性和安全性,因此必须充分考虑这些因素来确定合理的沉没深度。

2. 井筒技术要求确定油井在钻进、完井和生产的过程中,会采用不同的井筒技术和工艺。

这些技术和工艺对于油井的安全和稳定性有着直接的影响,因此需要根据实际工艺要求来确定合理的沉没度。

对于水平井而言,沉没度的确定需要考虑到水平段的稳定和完井作业的需要;对于高含水层和高压气藏,需要考虑沉没度对井筒的安全影响等。

3. 数值模拟计算为了更准确地确定油井的合理沉没度,通常会采用数值模拟计算的方法。

通过数值模拟,可以模拟出不同沉没深度下的地层应力状态、井筒稳定性和裂缝分布等情况,从而找到最优的沉没深度。

数值模拟计算需要充分考虑地质条件和井筒技术要求,以及考虑到不同工况下的变化,如灌凿过程、水力压裂、产量调整等。

二、矿场实践在实际的油田开发和生产中,确定油井的合理沉没度是一个非常重要的工作。

以下是一些矿场的实践案例,供大家参考。

1. 矿场A的实践矿场A位于华北油田,地质条件较为复杂,存在断裂带、岩溶带等地质问题。

在确定油井的合理沉没度时,该矿场采用了地质条件确定和数值模拟计算相结合的方法。

首先对地质条件进行仔细的分析和研究,包括地层性质、地下水情况、地层构造等因素,并结合现场的实际情况确定了合理的井深。

随后,利用数值模拟软件进行了多种工况下的模拟计算,最终确定了最优的沉没深度。

油井合理沉没度确定方法与矿场实践5篇

油井合理沉没度确定方法与矿场实践5篇第1篇示例:油井合理沉没度确定方法与矿场实践随着油气勘探与开发的深入,油井合理沉没度的确定变得尤为重要。

合理的沉没度可以有效防止油井生产过程中出现的安全事故,保障生产人员的生命财产安全,同时也可以提高生产效率和降低生产成本。

本文将探讨油井合理沉没度的确定方法以及在矿场实践中的应用。

1. 矿场地质勘察在决定油井的合理沉没度之前,首先需要进行矿场地质勘察。

通过地质勘察可以了解油藏性质、地层构造、地下水情况等因素,从而确定油井的合理沉没度。

地质勘探是确定油井合理沉没度的重要手段之一。

通过地质勘探可以获取地下岩石构造、渗透性、孔隙度等信息,为确定合理沉没度提供依据。

3. 地质模型利用计算机技术建立地质模型,模拟地下岩层情况,通过模拟可以确定油井的合理沉没度,并进行优化设计。

4. 数值模拟利用数值模拟技术可以进行复杂地质条件下的油井合理沉没度确定。

通过数值模拟可以模拟不同工况下的油井沉没度,为实际生产提供指导。

5. 工程经验工程经验也是确定油井合理沉没度的重要参考依据。

通过分析历史工程案例,总结经验教训,可以为新工程的沉没度确定提供参考。

二、矿场实践1. 油井钻井在进行油井钻井之前,需要根据前期地质勘探数据确定沉没度,并进行合理设计。

油井钻井过程中需要密切监控井底情况,及时调整沉没度,确保油井的安全生产。

2. 油井生产在油井生产过程中,需要根据实际生产情况调整沉没度。

通过监测油井生产数据,分析油井产能、压力等参数,及时调整沉没度,以保障生产安全和提高生产效率。

3. 油田管理油田管理部门需要建立完善的沉没度管理制度,明确沉没度调整的程序和责任人。

定期对油井沉没度进行检查和评估,及时发现问题并进行处理,确保油井安全生产。

4. 安全监测安全监测是保障油井安全生产的重要手段。

通过安全监测系统实时监测沉没度、井下情况等参数,及时发现异常情况并采取措施,确保油井的安全运营。

油井合理沉没度的确定对于油田生产至关重要,需要综合考虑地质条件、工程经验和实际生产情况,加强监测和管理,保障油田安全生产。

抽油机井合理沉没度确定

抽油机井合理沉没度确定抽油机井合理沉没度确定盖磊摘要:在抽油机井生产的生产管理中,抽油泵的沉没压力以及沉没度是影响其工作优劣的重要参数,可以说抽油机井合理沉没度的确定是生产方面的一个关键性影响因素,在这环节的操作过程当中,人们可以使用一些数理统计的方式,采取各种各样的方法找到比较合理的沉没度,并且在具体的治理实践过程当中,应用相应的成果指导生产实践工作的开展,最终促进抽油机井采油效率的提升,提高生产的效率,最终也提升整体的经济效益。

本文主要对抽油机井合理沉没度的确定方法进行探讨,并且结合具体的实践,分析治理实践的心得和具体的策略。

关键词:抽油机井;合理沉没度抽油机井合理沉没度是取得理想泵效、系统能耗及工具使用寿命的重要约束参数。

抽油机井沉没度过低,泵在供液不足状况下抽汲,会产生液击现象,导致额外的冲击载荷,杆管交变载荷增大;同时原油脱气,粘度增大,容易结蜡;沉没度低,油套环形空间内的液体少,对油管的径向束缚力小,油管的径向摆动就会相对剧烈,容易引起杆管偏磨、断脱。

沉没度过高,流压增大,会抑制相对薄差低渗透率油层出液,层间矛盾突出。

因此,有必要分析、确定抽油机井的合理沉没度范围。

1合理沉没度范围的确定在20XX年初的时候,我国采油矿井的矿沉没度大于500米的油井数量为200多口,沉没度在一百米以下的油井井数为100多口。

因此在不考虑落实情况的背景之下,这些井所表现出来的泵小和供液能力会呈现出互不匹配的特征,因此,人们需要对油井的沉没度进行优化,最终使得油井生产的工况问题得到有效的解决。

2影响泵效的因素对于深井泵效,在定义方面主要将其定义为油井实际产量和抽油泵理论排量之间的比值,在对深井泵工作状态和具体的工作原理开展理论分析的背景之下,可以从中发现,影响着深井泵效的因素主要有四个方面。

第一个方面的因素主要是抽油杆和油管在抽油机上下冲程的过程当中,在交变荷载的作用之下,出现了弹性伸缩的情况,最终出现泵效下降。

抽油机井合理沉没度的确定(1)

[收稿日期]2006210212 [作者简介]潭多鸿(19682),男,1989年江汉石油学院毕业,高级工程师,硕士生,现主要从事石油钻采设备及工具的研究工作。

抽油机井合理沉没度的确定 谭多鸿 (长江大学地球科学学院,湖北荆州434023;江汉机械研究所,湖北荆州434000)[摘要]不合理沉没度会影响抽油机井的生产,有必要对其进行控制。

为使油井尽量保持合理的沉没度范围,利用曲线拟合法确定了抽油机井的合理沉没度范围。

为实现抽油机井的合理沉没度,需对地面参数进行调整,以理论计算和长冲程、慢冲次的效果评价为基础,提出了充分利用冲程及0.5次精确冲次调整方法。

具体实现时,可应用可调式皮带轮和二级减速装置。

[关键词]抽油井;抽油机;沉没度;曲线拟合;参数优选;冲程;冲次[中图分类号]TE93311[文献标识码]A [文章编号]100029752(2007)0120147202油井的沉没度过低,泵在供液不足的状况下抽汲时,可产生液击现象,并导致额外的冲击载荷。

液体的冲击载荷与泵径的关系很大,泵径越大冲击载荷越大,液击使杆管最大载荷与最小载荷的差值增大,螺旋扭矩也增大[1],杆、管断脱的可能性增大。

如果油井长期在低沉没度状态下连续工作,原油脱气,粘度增大,容易造成结蜡,加速了杆柱的螺旋扭曲。

还会产生偏磨,这种磨损不仅伤害抽油杆接箍,也严重损坏油管。

且再加上沉没度小,油套环形空间内的液体就少,对油管的径向束缚力就小,油管的径向摆动就会相对剧烈,易引起杆、管断脱。

如果沉没度过高,油井的流压就增大,当超过了合理界限时,相对一些薄差油层,由于渗透率低或者地层压力低,会抑制该层不出液,使该井的产液层层间矛盾突出。

而且,当沉没度超过合理的沉没度后,油井的产量不再增加,系统效率下降。

因此,有必要合理抽油机井的确定沉没度。

1 合理沉没度的确定方法为确定抽油机井的合理沉没度范围,统计了某油田234口抽油机井的数据,利用曲线拟合法确定了该油田抽油机井的合理沉没度范围。

抽油机井合理沉没度的计算

抽油机井合理沉没度的计算【摘要】本文针对抽油机井假液面现象结合功图分析,及凡尔过流断面与沉没压力、充满系数的关系,采用流体力学的方法计算出不同过流断面下,泵充满时所需的沉没压力,得出受泡沫段、死油环影响情况,为措施分析提供准确的依据。

【关键词】沉没压力;泡沫段;死油环;过流断面1、影响动液面准确性的因素计算沉没度时,需用最关健的数据,就是测试得到的动液面深度,其公式为沉没度(折)=△P/102+泵深-液面△P=P套-P油液面深度是测试时声波在油套环空的传导时遇界面的返射波来确定的,当油套环空存有泡沫段、界面以上存有死油环、都会造成声波提前返回,所测得的液面不真实;当油套环空气体密度低,声传导的速度慢,也会造成液面的不真实,因此得出的沉没度就不真实,就会给分析判断带来假象,影响措施方案的优化和效果,因此对功图显示有气体影响、沉没度较高的井进行分析是十分必要的,也是指导下步措施优化的关健。

2、液体进泵并充满的分析与计算我们分析,当抽油机井上冲程时,泵活塞由抽油杆上提,液体进泵并充满所需要的压力可分为三个方面,即液体打开凡尔(并保持开启状态)的压力;液体通过过流断面所需的压力;泵充满液体所需的压力。

2.1液体顶起凡尔球所需压力(只与泵径有关)根据公式: (1)H1――液体顶起凡尔球所需压力mV――浮子的体积m3;Ω――浮子的截面积m2;γR――浮子的重度;γ――液体的重度;根据计算公式(1)计算得出液体顶起凡尔球所需压力,见下表1表1 液体顶起凡尔球所需压力损失泵径(mm)γR γ阀球直径(mm)阀球面积Ω(mm2)阀球体积V (mm3)压力损失h3(m)44 9.8 0.99 42.88 1443.375104 185675.77 1.14556 9.8 0.99 42.88 1443.375104 185675.77 1.14557 9.8 0.99 42.88 1443.375104 185675.77 1.14570 9.8 0.99 50.8 2025.8024 308732.29 1.35683 9.8 0.99 60.32 2856.224384 516862.36 1.61095 9.8 0.99 74.5 4356.94625 973777.49 1.9882.2液体通过过流断面所需的压力损失(与泵径、冲程、冲次有关)根据公式: (2)h2――液体通过过流断面所需的压力损失m;AP――柱塞截面积m2;AO――过流断面面积m2;ξ――系数取0.08;S――冲程m;n――冲次次/分;g――重力加速度m/s2;根据计算公式(2)计算得出不同生产参数下液体通过过流断面所需的压力损失,在同一泵径、同一冲程的情况下,冲数越大,液体通过过流断面的压力损失越大。

按井下效率确定合理沉没度

浆 、0.2%~0.3%FA367、1%A- 260 改 善 钻 井 液 的 流 变 性能;

( 6) 使用 SP- 80 及时消除高温气泡现象; ( 7) 定期进行 HTHP 流变性能检测, 依据检测结 果合理调整维护配方, 配制胶液均匀维护钻井液性 能; ( 8) 强化座岗监测, 及时排除地层入侵水, 及时 处理井漏。 实施效果: ( 1) 四开钻井施工中钻井液性能稳定、热稳定性 好, 性能均匀、稳定; ( 2) 施工过程中井壁稳 定 、井 眼 畅 通 , 深 部 裸 眼 井段经四次地层出水浸泡后, 井眼畅通心仍保持较 好, 使用三扶正器钻具结构, 提下钻阻卡少。在井深 6 901.5m 处理断钻具事故中, 落井钻具在井下静止 73h, 未发生粘附或沉砂卡钻, 充分证明了莫深 1 井高 密度抗高温水基泥浆的抑制性、失水造壁性、润滑性、 沉降稳定性和高温稳定性非常优良; ( 3) 体系流变性好, 粘度与切力较低( 漏斗粘度 一直保持在 60~70s 范围) , 为深部井段保持大排量、 高 泵 压 ( 30~35MPa) 钻 进 提 高 技 术 保 证 , 创 国 内 陆 上 油田连续钻进泵压最高水平; ( 4) 应用“填充封缝即 堵 技 术 ”较 好 地 解 决 了 地 层承压能力低, 加深钻进施工能否进行的难题, 也为 今后承压堵漏技术应用提供了宝贵经验和全新的认

度虽然对井下效率和沉没度都有影响, 但都可以通过 式中

校正得到相应的合理沉没度, 因此, 曲线对泵入口处 含有析出气的抽油井选取合理沉没度具有广泛的指 导意义。

对于下防气工具的抽油井需要对合理沉没度按 套管分气率进行折算, 应按入泵的气液比选择合理沉

△p △h

—环空压力梯度, MPa/m;

Q 套气—套管出气量, m3/d。

机采井合理沉没度确定与实践

机采井合理沉没度确定与实践发布时间:2022-09-15T03:41:09.382Z 来源:《科技新时代》2022年6期作者:张洪丽[导读] 机采井的抽油泵沉没压力和相应的沉没度在生产管理和工况分析中是有杆抽油设备工作状态的主要指标。

吉林油田新民采油厂 138000)摘要:在机采井生产管理中,抽油泵的沉没压力以及沉没度是影响其工作优劣的重要参数,合理沉没度的确定是生产方面的一个关键性影响因素,在实际操作过程中,可以使用一些数理统计的方式,找到比较合理的沉没度,并且在具体的治理实践过程当中,应用相应的成果指导生产实践工作的开展,最终促进采油效率的提升,提高生产的效率,最终也提升整体的经济效益。

本文主要对机采井合理沉没度的确定方法进行探讨,并且结合具体的实践,分析治理实践的心得和具体的策略。

关键词:机采井;合理;沉没度;治理实践机采井的抽油泵沉没压力和相应的沉没度在生产管理和工况分析中是有杆抽油设备工作状态的主要指标。

抽油泵的吸入口流动阻力在合理有效的沉没压力下能够减少气体对泵效的影响,防止油藏脱气;抽油泵具有合理的沉没度,降低泵效受到抽油杆、油管弹性伸缩引起的冲程损失。

1沉没度对机采井工作状况的影响因素分析1.1沉没度对机采井杆管的影响冲击载荷:抽油泵的抽汲工作在油井的沉没度较低的情况下,存在供液不足的问题,抽油泵在进行下冲程工作的时候,柱塞和液面产生的冲击力较大,很容易对管柱造成变形,稳定性下降,抽油杆因为和油管之间的摩擦出现偏磨的情况。

摩擦载荷:机采井在沉没度较低的工作状态下,保持长时间后就容易造成结蜡的现象。

一般在中部和上部比较容易出现结蜡的现象,在下冲程的过程中,在泵内液体和中上部杆柱结蜡位置的共同阻力作用下,活塞很容易发生弯曲变形,杆的螺旋扭曲因为弯曲的转矩增大而增大。

1.2沉没度对生产压差的影响生产压差随着机采井沉没度的降低而增大,地层出现出砂的现象,抽油泵在沉没度较低的时候抽汲,砂砾很容易随着液体而进入到泵底的吸入口处,然后被活塞抽到泵筒里,造成卡泵的现象发生。

油井合理沉没度确定方法与矿场实践

油井合理沉没度确定方法与矿场实践

油井合理沉没度是指油井在钻探过程中达到的合适的沉没深度,对油井的钻井效率和

钻井成本有着重要影响。

确定油井合理沉没度需要综合考虑多种因素,包括油井地质条件、井下环境、钻井设备和操作等因素。

在矿场实践中,采用以下几种方法确定油井合理沉没度。

一、地质条件法

地质条件是影响油井合理沉没度的重要因素之一。

根据地层情况,确定储层的含油气

层位置、厚度、性质等,结合钻井井位、井深和地层框架等因素,可以初步确定油井的

合理沉没深度。

二、试井法

试井是在已经钻出的井中进行物理、化学、流体力学等方面的测试,以了解地层的性

质和含油气情况。

通过对地层的水文地质、岩相、物性和地应力等参数分析,确定沉没

度。

三、现场测试法

现场测试是指在钻井过程中通过各种技术手段对井下环境等条件进行测试,帮助确定

油井合理沉没深度。

现场测试方法包括轮悬试验、稳定性测试、岩石力学测试等。

四、经验估算法

经验法是针对不同地区和不同井型的钻井经验进行总结和归纳,通过类比和比较等方

法确定沉没深度。

这种方法需要结合本地区的钻井经验和以往的成功案例进行分析和评

估。

总之,确定油井合理沉没度需要综合考虑多种因素,钻井实践中需要根据实际情况选

择合适的方法进行分析和研究,提高钻井的效率和降低成本。

抽油机井合理沉没度计算分析与确定方法

抽油机井合理沉没度计算分析与确定方法摘要: 抽油机井生产管理与工况分析过程中,沉没压力和与其对应的沉没度是有杆抽油设备工作优劣的重要指标,有必要开展合理沉没度研究并对其进行分析调控,确保油井在最佳状态下生产。

本文利用曲线拟合法找出沉没度与泵效、系统效率的相互关系, 结合检泵率, 最终确立抽油机井沉没度的合理范围, 为油田生产提供技术依据。

关键词: 沉没度;泵效;系统效率;曲线拟合抽油机井合理沉没度是取得理想泵效、系统能耗及工具使用寿命的重要约束参数。

抽油机井沉没度过低, 泵在供液不足状况下抽汲, 会产生液击现象, 导致额外的冲击载荷, 杆管交变载荷增大; 同时原油脱气, 粘度增大, 容易结蜡; 沉没度低, 油套环形空间内的液体少, 对油管的径向束缚力小, 油管的径向摆动就会相对剧烈, 容易引起杆管偏磨、断脱。

沉没度过高, 流压增大, 会抑制相对薄差低渗透率油层出液, 层间矛盾突出。

因此, 有必要分析、确定抽油机井的合理沉没度范围。

1 沉没度与泵效关系以采油厂为例, 选取77 口抽油机井生产数据, 利用曲线拟合法绘制该区块抽油机井沉没度与泵效关系曲线。

经过数据分析发现, 泵效与沉没度的关系曲线符合三次多项式的曲线形态, 其曲线拟合方程为:3 沉没度与套管内井温变化关系东营地区井温梯度差异不大, 但在生产过程中,随沉没度的不同测出的井温差异却很大。

挑选典型井作出不同深度井温统计表以说明问题。

可以看出, 不同井套管温场虽然基本相同, 但由于沉没度、油套环形空间内井液多少以及生产举升过程中散失热量的不同, 会出现不同的生产井温。

其整体趋势为: 液面浅的井, 温场上移; 液面深的井, 温场下移, 而温场的变化直接决定了生产井结蜡深度的变化, 即低沉没度井结蜡深度下移, 导致热洗液沿程损失热能增加, 从而在一定程度上制约着抽油机井热洗效果。

4 沉没度与检泵率关系抽油机井在低沉没度条件下生产, 举升高度增加, 因供液不足而产生液击, 加剧抽油杆柱振动, 降低抽油机悬点最小载荷, 加大交变载荷, 从而减少抽油杆柱的轴向分布力与杆管产生偏磨的临界轴向压力而导致杆管偏磨; 同时因井下供液不足导致抽油杆卸载时间延长, 容易引发杆断和脱接器坏, 最终导致检泵率的上升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第25卷第5期2003年10月石油钻采I艺【)nL)RⅡJ㈨&PROHK了IcN1E(}Ⅱ嗵Ⅱ(XⅣV0125№5Oct.2003抽油泵合理沉没压力的确定方法陈德春薛建泉廖建贵石油大学石油工程学院.^糸糸营25A)6”(中国石油华北铺售夸心司,北币川¨()摘要基于泵沉没压力的重要性和合理沉没压力研究存在的误区,讨论了泵沉没压力与上冲程时泵内压力的关系和流体通过泵吸入阀口所产生的节漉阻力计算式,建立了以井下举升效率为目标确定油井工作制度和采台理沉涟压力的方法。

计算结果表明,畸具体油井.泵的合理沉浸压力与油藏条件、油井产量、抽汲枣数以及流体物性等有关,是各种因素影响的综台指标.且各因素之间也存在相关性。

所以,泵沉没压力的选择取决于油井生产的协调.必须针对具体油井和油藏情况,以井下举升效率或经济效益为目标,进行动态模拟计算与分析.合理配置抽油设备和优化油井工作参数.保证油井高效生产。

关键词沉没压力抽油泵沉没度举升效率动态模拟在抽油机井生产管理与工况分析过程中,抽油泵的沉没压力及其所对应的沉没度是有杆抽油设备工作优劣的重要指标。

合理的沉没压力要求能够克服泵吸人口流动阻力,以消除充不满对泵效的影响;能够减少气体对泵效的影响;能使下泵深度合理,以降低抽油杆柱和油管柱弹性伸缩引起的冲程损失对泵效的影响。

另一方面,沉没压力影响油井产量和井底流压。

因此.如何根据油层和油井的实际状况,确定抽油泵合理的沉没压力,是油井生产中的重要问题之一。

合理沉没压力的研究存在几个认识上的误区,一是混淆沉没度对应的沉没压力与上冲程时泵内压力之间的关系,忽略流体通过泵吸入阀口所产生的节流阻力【1121;二是在计算流体物性参数时采用均相模型,忽略油气水三相流体在井筒管流过程中的非均质性[2t31;三是分析泵阀局部能量损失时,借用水力学中水的局部阻力系数简化公式,得出l∞2~叨7m抽油泵进泵阻力压头不超过7.orn的结论‘…。

针对这些误区,运用理论分析和实验的手段,讨论了泵沉没压力与上冲程时泵内压力的关系以及流体通过泵吸入阀口所产生的节流阻力计算式,建立了以油井井下举升效率为目标确定油井工作制度和泵合理沉没压力的方法。

1泵沉没压力与上;中程时泵内压力泵沉没压力表示抽油泵沉没在抽油机井动液面以下泵吸入口处流体的压力。

‰一”如胁+宁邮¨‰2衍‰珊u式中p。

k。

——泵沉没压力,Pa;p,——井口套压,Pa;H,——动液面深度,m;p。

——油套环空气体密度,l《}/m3;p。

——油套环空原油密度,kg/甜;H…——尾管管鞋深度,m;p“——井底流压,Pa;△扎——井底到尾管管鞋口段流体在生产套管中的流动压力降,Pa;作者墒介:胨建春△户12——尾管管鞋到泵吸入口段流体在尾管中流动的压力降,Pa。

P。

,P。

与井筒中流体压力和温度互为函数。

△pu,△pL2利用井筒多相管流相关式计算,常用的方法有B嘤s—B栅方法和(№SzE%ki方法等”J。

上冲程时泵内压力反映上冲程过程中抽油泵内流体的压力,其数值等于泵沉没压力克服流体通过抽油泵吸入阀孔流动阻力后的剩余压力,它影响着抽油泵内气油(液)比和抽油泵泵效。

.1969年生。

现为石油大学油气目开发工程专业博士研览生、采油研完室主任盂町教赣。

76石油钻采I艺2003年10月(第25卷)第5期户。

=p.咖k一△pL3(2)卸L3=鹱(3)●‘式中声.。

——上冲程时泵内压力,Pa;△户L3——流体通过抽油泵吸入阀孔流动产生的压力降,Pa;口,——液体通过阀孔的流速,rn/s;pl——流体密度,kg/矗;f——阀流量系数,是阀孔直径、流体粘度和流速的函数。

根据实验关系曲线[51可回归出标准阀流量系数与雷诺数的相关关系式f0.025k(&N)1500<髓N≤1500e=<0.025[19(&N)一3]o6船N≤10000(4)lo.025+0.325[19(融N)一4]17&N>l0000式中,船。

为流体通过抽油泵吸入阀孔流动的雷诺数,融。

=垡警;巩为阀孔直径,m;u为流体运动粘度,m2/s。

由式(3)和式(4)可看出,影响原油通过抽油泵吸入阀孔流动阻力的因素主要包括流体密度、粘度、流速和阀孔直径等。

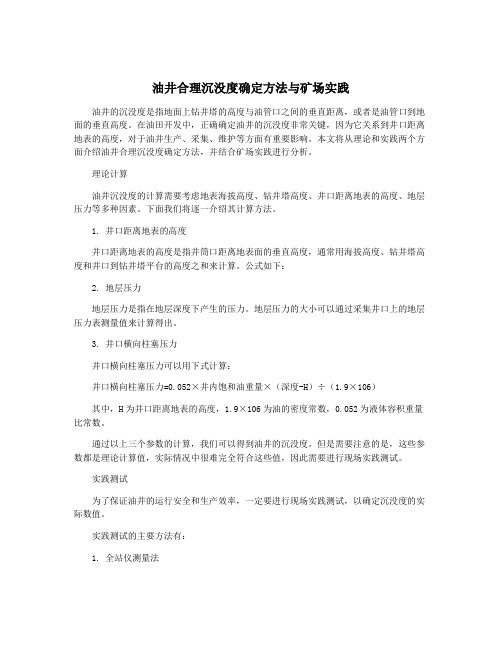

2油水混合物粘温关系实验通过孤东油田7区油水混合物粘温关系的室内实验(如图1所示,其中当含水率大于90%时,油水混合物粘度很小,在图中不好显示。

),建立丁不同含水条件下油水混合物的粘温关系相关式(见表1)。

古水率,%图1孤东油田7区油水混台物粘温关系曲线表l不同含水条件下油水混合物的粘温关系相关式注:FT为实验流体的粘度.TTd~‘s;1、为买验温度,℃·从图1曲线的变化规律可看出,随着温度的变化,油水混合物的粘度变化显著。

在同一温度条件下,油水混合物的粘度随含水率的变化规律复杂,显然不满足流体均相模型条件.不能用简单的加权平均计算混合物的粘度。

在高含水油田的生产实践中发现,油气混合物流出井口时也非均匀混合,出现一段油、一段水的现象。

因此,在确定抽油泵合理沉没压力时,流体通过抽油泵吸入阀孔的流动阻力应由油相产生,采用加权平均计算混合物的粘度会使所确定的沉没压力小于抽油泵沉没压力的合理值。

例如,某油井产量为5【府3/d’含水率40%,泵径56nn,原油密度90014∥m3,原油粘度100rnPa.s'生产气液比20m3/m3。

利用式(3)和式(4)计算流体通过抽油泵吸入阀孔产生的流动阻力为O4MPa。

3泵合理沉没压力的确定影响泵效的因素可归结为4个方面,即冲程损失、气体和充不满、漏失以及流体体积变化[5】。

其中八八翁八入一孝抽油泵合理沉没压力的确定方法作者:陈德春, 薛建泉, 廖建贵作者单位:陈德春,薛建泉(石油大学石油工程学院,山东,东营,257061), 廖建贵(中国石油华北销售分公司,北京,100101)刊名:石油钻采工艺英文刊名:OIL DRILLING & PRODUCTION TECHNOLOGY年,卷(期):2003,25(5)被引用次数:6次1.张彦廷.万邦烈抽油泵合理沉没度的确定 1999(02)2.曾亚勤抽油井泵效分析[期刊论文]-江汉石油学院学报 1999(01)3.王琦龙.朱杰.李传乐.刘彬善.王加强抽油泵泵效分析计算 2000(03)4.朱杰.杨德林.夏幼红气体、气蚀与沉没压力的关系[期刊论文]-断块油气田 2001(01)5.张琪采油工程原理与设计 20001.期刊论文朱杰.杨德林.夏幼红气体、气蚀与沉没压力的关系-断块油气田2001,8(1)针对原油中的溶解气和抽油泵沉没度决定泵效的传统说法进行分析,指出原油中的溶解气对泵效的影响并不大,同时从热力学角度和多相平衡理论推断出原油在泵腔内的气蚀作用是影响泵效的主要原因.在此基础上,提出泵的最佳沉没理论和通过调整抽汲参数提高泵效的方法.2.期刊论文董世民.崔晓华计算抽油泵充满系数的新方法-石油机械2002,30(1)鉴于常用的计算抽油泵充满系数的公式没有考虑余隙容积内自由气体积的膨胀与压缩对充满系数的影响,提出了一种计算抽油泵充满系数的新方法.这种方法充分考虑了余隙容积对充满系数的影响,指出抽油泵的充满系数不仅取决于余隙容积系数与泵吸入口的气液比,而且还取决于压缩比.在压缩比一定的条件下,抽油泵的充满系数随泵吸入口气液比和余隙容积系数的增加而降低;在泵吸入口气液比与余隙容积系数一定的条件下,充满系数随压缩比的减小而增加,即在排出压力一定的条件下,充满系数随沉没压力的增加而增加.3.期刊论文董世民.张喜顺.吴长杰.郭吉民.DONG Shimin.ZHANG Xishun.WU Changjie.GUO Jimin抽油机井区块整体节能参数仿真优化方法-石油学报2010,31(3)应用多相流理论计算了抽油泵的沉没压力和排出压力,改进了抽油杆柱轴向振动底部边界条件的仿真模型,完善了抽油机井有效功率、电动机输入功率与抽油系统效率的仿真模型.以抽油系统输入功率最低为优化设计的目标函数,优化了单井不同产量条件下的最佳抽汲参数及所对应的最低输入功率,建立了单井最低输入功率与产量之间的回归模型.以该模型为基础,将单井产量作为优化设计变量,考虑区块整体的原油计划产量约束,建立了以区块整体输入功率最低为目标的区块整体优化设计模型.综合单井与区块整体的优化设计结果,优选出整体区块内各个单井的最佳产量以及所对应的最佳抽汲参数.计算实例表明,与单井优化设计结果比较,利用区块整体优化方法可以进一步降低区块整体的总耗电量.实际算例表明,采用区块整体优化抽油系统的方法,输入功率可以减少16.7%.4.学位论文徐国安有杆泵探油技术在稠油井上的应用研究2002稠油油藏占大港油田投入开发储量和产量的45﹪,大部分属于中稠油的范畴,自投入开发以来主要采用抽油机-有杆泵举升工艺.为进一步挖掘稠油油藏的潜力,主要采取了有杆泵深抽工艺.随着泵挂深度的不断加深,随之带来了断脱、漏失、负荷增大、泵效降低等采油工艺难题.稠油油藏的开发已成为油田开发生产中的主要难题之一.为解决此技术难题,开展了稠油井有杆泵深抽技术的研究,该文就抽油泵效的影响因素、举升液体粘度造成的流体进泵水力损失、杆管柱摩擦载荷等稠油井有杆泵深抽关键技术进行了定量分析,研究了工作参数、沉没压力等对稠油井有杆泵举升的影响,并将这些研究结果在大量的现场油井上进行了验证.在此基础上归纳形成了适合于大港油田稠油井有杆泵深抽的设计和分析方法,并总结出了针对大港油田稠油油藏的深抽主体工艺及配套技术.1.蒲春生.丁明华.灌宏一种抽油机井调参选井与设计的实用方法[期刊论文]-新疆石油天然气 2008(3)2.张秀民优化油井管理措施 提高开井时率[期刊论文]-内江科技 2008(2)3.杨志.梁政.祝新清.许强.邓雄抽油机井合理下泵深度的优化设计[期刊论文]-西南石油大学学报 2007(5)4.杨樟柏提高螺杆泵举升性能研究[学位论文]硕士 20065.林日亿.孙茂盛.张邵东.吴信荣.李兆敏.李松岩有杆抽油泵沉没度的优化设计方法[期刊论文]-石油大学学报(自然科学版) 2005(4)6.石志敏低压低产油井生产规律分析与举升工艺参数设计[学位论文]硕士 2005本文链接:/Periodical_syzcgy200305020.aspx授权使用:西华大学(xhdx),授权号:4583c349-97ec-4727-88a9-9e0101527a7b下载时间:2010年9月30日。