SMT工艺标准规范标准与制程程序.docx

SMT工艺标准

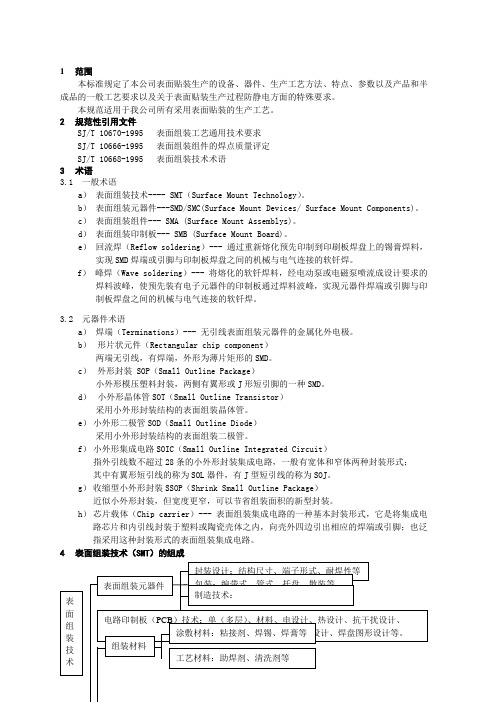

1范围本标准规定了本公司表面贴装生产的设备、器件、生产工艺方法、特点、参数以及产品和半成品的一般工艺要求以及关于表面贴装生产过程防静电方面的特殊要求。

本规范适用于我公司所有采用表面贴装的生产工艺。

2规范性引用文件SJ/T 10670-1995 表面组装工艺通用技术要求SJ/T 10666-1995 表面组装组件的焊点质量评定SJ/T 10668-1995 表面组装技术术语3术语3.1 一般术语a)表面组装技术---- SMT(Surface Mount Technology)。

b)表面组装元器件---SMD/SMC(Surface Mount Devices/ Surface Mount Components)。

c)表面组装组件--- SMA (Surface Mount Assemblys)。

d)表面组装印制板--- SMB (Surface Mount Board)。

e)回流焊(Reflow soldering)--- 通过重新熔化预先印制到印刷板焊盘上的锡膏焊料,实现SMD焊端或引脚与印制板焊盘之间的机械与电气连接的软钎焊。

f)峰焊(Wave soldering)--- 将熔化的软钎焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有电子元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间的机械与电气连接的软钎焊。

3.2 元器件术语a)焊端(Terminations)--- 无引线表面组装元器件的金属化外电极。

b)形片状元件(Rectangular chip component)两端无引线,有焊端,外形为薄片矩形的SMD。

c)外形封装 SOP(Small Outline Package)小外形模压塑料封装,两侧有翼形或J形短引脚的一种SMD。

d)小外形晶体管SOT(Small Outline Transistor)采用小外形封装结构的表面组装晶体管。

e)小外形二极管SOD(Small Outline Diode)采用小外形封装结构的表面组装二极管。

SMT制程工艺操作规程完整

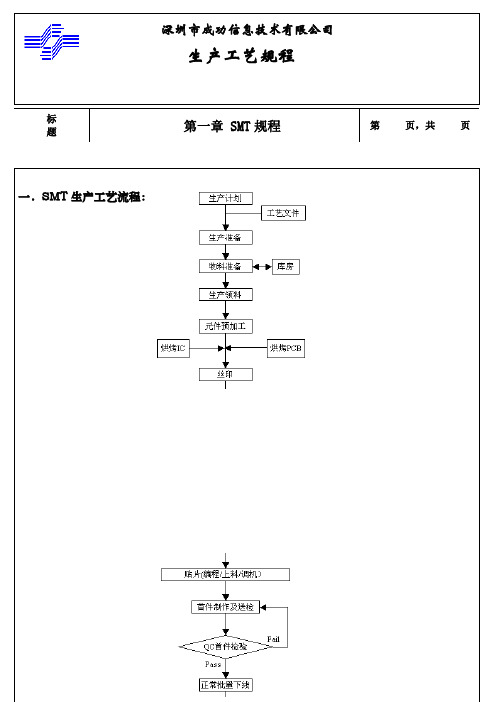

深圳市成功信息技术有限公司生产工艺规程标题第一章 SMT规程一.SMT生产工艺流程:第页,共页深圳市成功信息技术有限公司生产工艺规程标第一章 SMT规程第页,共页题标题第一章 SMT规程4.锡膏/红胶印刷: 1>作业依据:《锡膏印刷作业指导书》\《SMT红胶印刷操作规》2>作业注意事项:a.锡膏印刷必须在下线前做好锡膏解冻(4小时以上)及搅拌工作(搅拌时间必须在10分钟以上,搅拌时力度应适中、均匀),红胶解冻时间至少为4-8小时,并要检查钢网是否为所对应的机型、以及是否符合钢网标准(如是否完整无损坏、严重变形、堵孔等)。

b.印刷工位处不能有风扇或空调对着吹风,因为风会破坏锡膏的粘着特性。

c.丝印台及钢网在印刷前需清洁干净,不得有脏物。

d.在试印和钢过程中发现钢网或其它问题导致不能正常印刷时即时知会拉长处理。

e.印刷过程中要随时保持钢网底面及丝印台面的清洁,特别是对有金手指的板印刷时要特别做好清洁防护,印几块板后就要清洁一次,以防止金手指上锡。

f.在印刷过程中注意适当速度和角度,批量下线时每印刷好一块PCB 板后检查印刷的质量,合格的才能流入下一工位,印刷好的PCB板堆积数量不得超过5PCS以上.g.当印红胶过程中有个别印胶质量不佳的点时,需用棉签粘清洗剂清洗干净,并重新点胶以保证点胶品质h.在批量印刷过程中,当印刷质量变坏时,须用棉布沾酒精,对钢网各孔位及背面进行清洗,清洁后用压缩空气将印刷部分的空位吹通。

在清洗、第页,共页档,同时进行文件版本变更。

标题第一章 SMT规程e.对于操作员及生产拉长反馈之问题要即时进行确认和程序调整并做相应之程序文件更新。

f.编程员应做好相关产品贴片程序文件备份工作,防止数据丢失。

g.除被受权人员外,其他任何人不得私自进行贴片机主控计算机的操作,更不能进行贴片机程序的调用、更改。

3>作业质量要求:编程员要对所输出之贴片机程序文件及排料表的正确性进行检验确认,确保输出文件的正确性,并对操机员及拉长反馈的问题进行即时程序调整。

SMT工艺制程详细流程图(更新版)

目 录

• SMT工艺简介 • SMT工艺流程 • SMT工艺材料 • SMT工艺设备 • SMT工艺质量与可靠性 • SMT工艺发展趋势与挑战

01 SMT工艺简介

SMT工艺定义

01

SMT工艺是一种表面组装技术,通 过将电子元件直接贴装在印刷电路 板(PCB)表面,实现电子产品的 组装和集成。

在选择贴片元件时,需要考虑 其电气性能、机械性能、可靠 性、成本等因素。

钢板

01

钢板在SMT工艺中起到支撑和定位电子元件的作用,是重要的 辅助材料之一。

02

钢板通常采用不锈钢或镀锌钢板制成,具有高强度、耐腐蚀、

不易变形等特点。

在选择钢板时,需要考虑其尺寸、精度、平整度、强度等因素,

03

以确保良好的支撑和定位效果。

图像处理系统用于处理和识别拍摄到的图像。

检测设备的精度和可靠性对于产品质量和生产效率有着至关重要的影响。

05 SMT工艺质量与可靠性

质量检测方法

视觉检测

通过高分辨率相机和图像处理技术, 对SMT制程中的元件放置、焊接质量 等进行实时检测。

自动光学检测(AOI)

利用光学原理对焊接后的PCB进行检 测,识别焊接缺陷、元件错位等问题。

02

SMT工艺涉及的设备包括贴片机 、印刷机、回流焊炉等,通过自 动化生产线完成电子元件的快速 、高密度组装。

SMT工艺特点

01

02

03

高密度组装

SMT工艺可以实现高密度、 小型化的电子元件组装, 提高电子产品的性能和可 靠性。

自动化程度高

SMT工艺采用自动化生产 线,提高了生产效率和产 品质量。

环保节能

SMT工艺使用的材料多为 无铅环保材料,有利于环 保和节能减排。

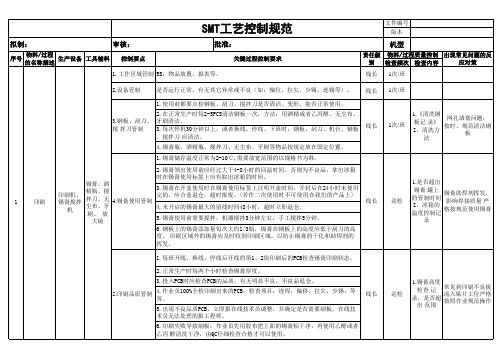

SMT工艺要求控制规范

线长

1次/班

1.《清洗钢 板记 录》 2,清洗方

网孔堵塞问题, 按时、规范清洁钢

板

法

1.锡膏储存温度正常为2-10℃,需要放宽范围的以规格书为准。

2.锡膏领出使用前应经过大于4-8小时的回温时间、否则为不良品,拿出冰箱

时在锡膏使用标签上应有取出冰箱的时间。

1

印刷

印刷机、 锡膏搅拌

机

锡膏、酒 精瓶、搅 拌刀、无 尘布、牙 刷、 放

线长

后继续生产, 原因无法分析,立即通知SMT主管或相关人员。

技术员

巡检

首件不能很好完 成,就不能验证程 序,物料及上料的

正确性

4.过炉夹具的使 为防止元件的掉落,PCB变形而必须使用夹具的必须在制程工程师的指导下使 线长

用

用,特别是第一块板,必须制程工程师放入炉子。

技 术员

巡检

过炉夹具轨道不合 理,易导致卡板、 报废板,所以要严

格控制

1.工作区域管制 5S,物品放置,报表等(元件位置图,放大镜等)

线长 1次/班

2.ESD

1.凡是触及PCBA及ESD元件时需要佩戴防静电环,带静电手套; 2.防ESD设备每周必须检查,发现不良立即更换。

2

贴片

贴片机, 物料,料 盘料机 盘架

1.上料、接料、换料三对照: A.新料盘各旧料盘对照。

B.新料盘和Feederlist对照(料号和料站号)。

6.上料、换料的 C.换料记录表与Feederlist对照。

记 录,确认及

核对

2.tray盘料和不防呆元件,技术人员必须在明显位置标示极性方向。上料、换

料时核对。

线长

巡检

1.锡膏高度 检查 记

SMT工艺规范

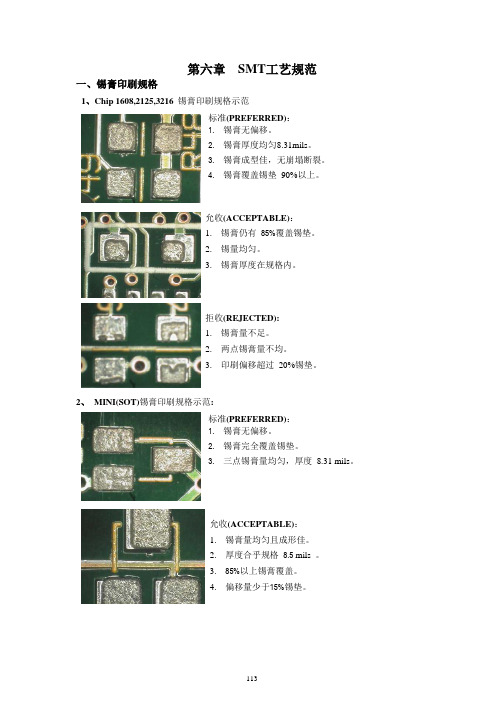

第六章SMT工艺规范一、锡膏印刷规格1、Chip 1608,2125,3216锡膏印刷规格示范标准(PREFERRED):1. 锡膏无偏移。

2. 锡膏厚度均匀8.31mils。

3. 锡膏成型佳,无崩塌断裂。

4. 锡膏覆盖锡垫90%以上。

允收(ACCEPTABLE):1.锡膏仍有85%覆盖锡垫。

2.锡量均匀。

3.锡膏厚度在规格内。

拒收(REJECTED):1.锡膏量不足。

2.两点锡膏量不均。

3.印刷偏移超过20%锡垫。

2、MINI(SOT)锡膏印刷规格示范:标准(PREFERRED):1. 锡膏无偏移。

2. 锡膏完全覆盖锡垫。

3. 三点锡膏量均匀,厚度8.31 mils。

允收(ACCEPTABLE):1.锡膏量均匀且成形佳。

2.厚度合乎规格8.5 mils。

3.85%以上锡膏覆盖。

4.偏移量少于15%锡垫。

拒收(REJECTED):1.锡膏85%以上未覆盖锡垫。

2.严重缺锡。

3、Diode,Melf, RECT陶磁电容锡膏印刷规格示范:标准(PREFERRED):1.锡膏印刷成形佳。

2.锡膏无偏移。

3.厚度8.3 mils 。

4.如此开孔可以使热气排除,以免气流使零件偏移。

允收(ACCEPTABLE):1.锡膏量足2.锡膏覆盖锡垫有85%以上。

3.锡膏成形佳。

拒收(REJECTED):1. 20%以上锡膏未完全覆盖锡垫。

2.锡膏偏移量超过20%锡垫。

4、LEAD PITCH=1.25mm零件锡膏印刷规格示范:标准(PREFERRED):1. 各锡膏几近完全覆盖各锡垫。

2. 锡膏量均匀,厚度在8.5 mils 。

3.锡膏成形佳,无缺锡、崩塌。

允收(ACCEPTABLE):1. 锡膏之成形佳。

2. 虽有偏移,但未超过15%锡垫。

3. 锡膏厚度合乎规范8~12 mils之间。

拒收(REJECTED):1.锡膏扁移量超过15%锡垫。

2.当零件置放时造成短路。

5、LEAD PITCH=0.8~1.0mm锡膏印刷规格示范:标准(PREFERRED):1. 锡膏无偏移。

SMT制程工艺作业规范(一)

SMT制程工艺作业规范(一)SMT制程工艺作业规范是指在SMT制程中工作人员需要遵守的操作标准和流程规定,是保证SMT生产质量和效率的重要保障。

以下是SMT制程工艺作业规范的相关内容。

一、工作前准备1.检查设备,包括工作台、电脑、气源、线路等,确保全部正常。

2.检查所需原材料和辅料,如贴片元器件、PCB板、胶水、清洁剂等,确保数量和品质符合要求。

3.穿戴工作服及防护用品,如防静电手套、鞋子等,以保证工作过程中不受到静电等因素的影响。

二、SMT制程操作流程1.开启设备电源,并进行相关设置和校准,保证设备正常运转。

如出现设备故障,及时报修或处理。

2.将PCB板放置到工作位,并按照生产程序的要求进行校准和调整,以确保设备运行的精度和稳定性。

3.准备贴片元器件,检查元器件编号、封装和数量是否与生产要求一致,若不符合则交由质检部门处理。

4.进行贴片操作,包括固定PCB板,刷涂胶水,放置元器件,固定和焊接等流程。

操作过程中,需要注意静电防护和操作流程的严谨性。

5.完成贴片操作后,进行清洗、烘干、真空包装等处理,以确保成品的质量和稳定性。

6.工作完成后,对设备进行清洁、检查和关闭,将生产数据反馈至相关部门,以供生产流程的优化和改进。

三、其他注意事项1.在操作过程中,需要遵守相关的安全规定和标准,尤其是在使用化学药品和工具时需要严格遵守相关操作规程。

2.保持工作环境的清洁和整洁,避免操作过程中产生噪声,影响工作效率。

3.及时向上级汇报和提出改进建议,以促进生产效率的提升和质量的改进。

总之,SMT制程工艺作业规范是保证SMT制程正常运行和质量稳定的重要环节。

只有严格遵守相关规定和要求,才能确保生产效率和质量达到最优化水平。

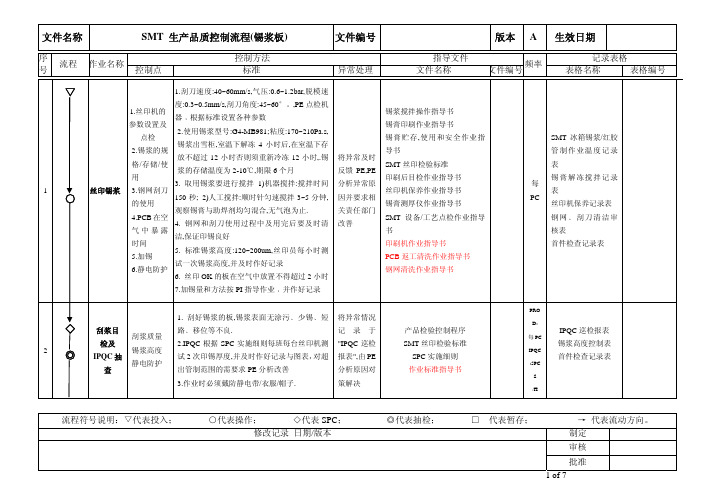

SMT生产品质控制工艺标准及流程

流程符号说明:▽代表投入;○代表操作;◇代表SPC;◎代表抽检;□代表暂存;→代表流动方向。

修改记录日期/版本制定

审核

流程符号说明:▽代表投入;○代表操作;◇代表SPC;◎代表抽检;□代表暂存;→代表流动方向。

修改记录日期/版本制定

审核

流程符号说明:▽代表投入;○代表操作;◇代表SPC;◎代表抽检;□代表暂存;→代表流动方向。

修改记录日期/版本制定

审核

流程符号说明:▽代表投入;○代表操作;◇代表SPC;◎代表抽检;□代表暂存;→代表流动方向。

修改记录日期/版本制定

审核

流程符号说明:▽代表投入;○代表操作;◇代表SPC;◎代表抽检;□代表暂存;→代表流动方向。

修改记录日期/版本制定

审核。

SMT工艺流程及各工位操作规范

<<貼片機操作工作指引>> <<換料工作指引>> <<VT/ICT測試工作指引>>

36

2016/6/10

SMT對貼片機的要求

貼裝坐標精度滿足要求 貼裝速度滿足生產要求 穩定,無故障,連續生產. 我們知道:品質是生產出來的,而不是檢驗出來的. 所以,貼片機的運行好壞關系重大.

*理想的固化條件視乎所用的固化爐而定.

27

2016/6/10

接上頁

清洗: 固化前:為避免清洗媒介對模板框架上的膠水造 成侵蝕,應使用特別設計的清洗劑,例如: Zestron SD 300. 假如模板有嚴重的膠水積聚現象,建設使用 Zestron ES 200進行預先清洗,然后用Zestron SD 300進行最后清洗. 固化后: 由於固化后的膠水殘余的熱塑性,可以

34

2016/6/10

在線核對物料

1.

2. 3.

工具及器具: <feeder list>,筆 具體操作: 一手拿<feeder list>,一手輕托料盤(有時須先將 料盤轉動使標簽易於觀看) 彎腰,接須序一一核對. 記錄<換料記錄表>,發現不對,立即停拉處理.

35

2016/6/10

與貼片有關的工作指引

9

2016/6/10

B.錫漿攪拌

1. 準備工作: 領到錫漿並簽名. 2. 具體操作: 1). 旋開錫漿瓶外蓋, 右手打開攪拌機蓋. 2). 打開卡座,將瓶口朝上放入座位后蓋上卡蓋. 3). 關好攪拌機蓋, 調定時時間5分鐘,后按START啟動. 4). 待完全停止后開蓋,開卡取出錫漿,關好機蓋. 5). 記錄<錫漿攪拌記錄表>

SMT 工艺规范

1.7锡膏/红胶必须按照先进先出的原则使用。如有遇到后面购买进 厂的锡膏,但保质期限却更短的话;则先用保质期比较短的锡膏。 另用锡膏/红胶存取状况一览表,试用锡膏/红胶时,另用锡膏/红胶存 取状况一览表.

第2节:丝印。

2.1丝印前要确认锡膏/红胶是否处于可使用状态,并填写《锡膏状态 跟踪表》/《红胶状态跟踪表》,红胶开封使用时应另备一个干净 的锡膏空罐,以备回收挤出后未用完的红胶,且要将锡膏罐上的所有 标签撕掉后贴上一张新的《红胶状态跟踪表》,此状态表上应详细 抄写原红胶瓶上《红胶状态跟踪表》上的所有内容,另须写明挤出 后>72小时的报废时间,原装瓶上“挤出后>72小时的报废时间”不 写画 “/”即可,红胶不要搅拌,锡膏应搅拌均匀,印刷后的前三块板 由操作员及技术员/领班确认其印刷质量。

2.2锡膏/红胶的添加与清除:

须采用非金属铲刀添加或清除锡膏/红胶,添加时应注意锡膏/红胶 量长度必须可完全

覆盖过所有网孔且两端分别要至少超出旁边网孔2CM.厚度及宽度 要能保证刮刀运行到最末端时的印刷量,一般锡膏量厚度至少约2

厘米左右,宽度至少达3厘米以上,PCB较长的锡膏厚度及宽度需适 当增加.每4小时应添加一次,或发现印刷锡量少时及刮刀与网板间 有缝隙时应添加一次,每半小时用铲刀将旁边的锡膏/红胶刮向刮 刀行程区域内,散落在模板四周的半固化锡膏屑将不再使用。(调 刮刀行程及添加锡膏/红胶时,要确保锡膏/红胶到达网孔处前能 先转动3-4圈)。

2.3印刷后的板需100%检查,良品流入下道工序,对印刷不良品处理 如下:

2.3.1对于个别CHIP位置(不良位置≤5个)可适当进行手工修整, 并在修整过的位置旁贴上箭头标签,通知下道工序注意;

2.3.2对于大面积超过5个位置不良或细间距及BGA类元件焊端 在本体底下的焊盘的不良一律要洗板。印刷不良板要用擦网纸或 无尘纸沾上无水乙醇清洗,空PCB板印刷不良可放在超声波里清洗, 已贴装元件的印刷不良板禁止使用超声波清洗,清洗后的板要用气 枪将PCB板面及通孔吹干净.将吹干净的板拿给领班指定人在带灯 放大镜100%全检板的两面及通孔,不可有锡膏/红胶残留于PCB板 面或通孔内。必要时须借助显微镜来检查清洗过的PCB板,如:有 BGA类元件的板清洗后应在显微镜下检查其清洁状况,并及时填 写《PCB清洗记录表》。不良板上刮下的锡膏或红胶不可再利用. 以免影响焊接或固化的可靠性,尤其是有贴过元件的,以免损坏 钢网/刮刀。当铲刀有刮过已贴元件板上的锡膏/红胶时,须将铲刀 上的锡膏或红胶清洗干净,防止铲刀上留有元件混入锡膏或红胶中 损坏钢网/刮刀。

SMT生产作业标准

深圳拓邦股份有限公司

文件名称

电气事业部 SMT 标准作业程序

文件类别

文件编号

页 数 第4页共7页

指引文件

版本号

B

生效日期 2010 年 04 月 20 日

5.3.3.11 印刷不良品处理流程:

将锡膏清除,用酒精清洗

用干净无尘布/纸擦拭 PCB 用风枪对 PCB 正、反面各吹一次

检查 PCB 是否清洁

5.4.8 SMT 站位表管理 5.4.8.1 根据每一 MODEL 物料在机器上排料位置,制作“SMT 站位表”,作为生产部装料依据。 5.4.8.2 TRAY 装物料须标明 TRAY 的放置方向及物料的方向。 5.4.8.3 SMT 排料表由 SMT 技术人员制作,并在 EDIT 栏签名,工程师确认,并在 CHECK 栏签名。 5.4.8.4 当物料有变更或站位位置有变更时,将站位表版本升级,并填写在“SMT 站位表版本控制表”。旧版本站位表回 收销毁。

SMT工艺标准规范标准与制程程序

\\SMT 工艺与制程一 SMT生产环境二生产排序三焊膏部分四胶水部分五组件(SMD)的基本知识六 PCB板的基本要求七 SMT基本工艺、制程文件唐海2013/4/29一 SMT生产环境1.无尘:SMT设备气动部件很多,清洁的环境有利于气路的顺畅,与稳定运行; SMT贴片设备的组件认识系统主要为相机识别或激光识别,它们镜头是否清洁无尘直接影响到设备的装着率和贴片精度; SMT设备的功率电器部件较多,无尘与良好的通风环境能保证其寿命;无尘能保证PCB板的清洁,保证印刷质量与点胶质量;无尘的其体等级要求根据生产品的类型与精度要求来确定。

2.温度:( 20---28℃ )设备的机械、电器部件在高速、长时间运转下都会发热, 要较低的环境温度保证其正常运行;在此温度范围内能保证锡膏的性能与点胶的质量;SMT 的作业人员为防静电而穿了防静电衣帽,需要合适的温度环境.3.湿度:( 40---70%RH ) 湿度对静电的影响非常大;湿度对锡膏的印刷有很大影响;湿度对设备机械、电器部件有影响.4.防静电: A.静电物质由于受外力的作用,会产生电子的得失,物质中电子的得失破坏了电平衡,产生了静电.静电能击穿很多电子器件,是IC等电子器件的头号杀手.B.影响静电的产生因素●物质的材料特性,有的容易产生静电,有的不容易产生静电;●物质摩擦的作用力的大小与方向;●环境湿度会影响静电产生的大小,越干燥,越易产生静电;●环境空间的交变电场,磁场也是产生静电的重要来源.C.静电的防护●所有元器件的操作都必需在静电安全工作台上进行;● SMD采用防静电包装,SMD物料仓要有更严的防静电保护;● SMT的作业人员必须有静电防护,穿防静电工作服或戴防静电手腕带,接触芯片时避免接触它的引脚或端子,根据要求再作静电防护;● SMT的各种设备必须有良好的防静电保护,做防静电油漆,加防静电皮,和设备良好的接地;●控制好SMT生产环境的湿度,工作场地做防静电油漆,加防静电地皮;● PCBA的存放与搬运也要注意防静电,用防静电胶盆等来装PCB .5.通风:SMT回流焊会排出很多废气,需要良好的通风保持生产环境.6.照明:方便目检员检测半成品,作业人员观察与作业.7.振动:小的振动有利于保护贴片精度,设备的正常使用.8.地板的承载能力:SMT设备一般都有较大振动,如果生产车间不在一楼应考虑楼板的承受能力和防止共振.9.设备的布局:主要考虑设备的振动是否会相互影响,是否方便作业与正体的美观,产品的升级伴随的辅助设备的增加.二生产排序1.先生产锡膏面,再生产胶水面2.先生产少料面,再生产多料面3.PCB 胶水贴片回焊炉目检 ICT IPQC4.PCB 印刷 IPQC抽检贴片 IPQC抽检回焊炉 IPQC ICT 目检三焊膏部分有铅焊膏有铅焊膏的组成与其对性能的影响1. 锡铅合金锡球( Solder Ball )●比重 85---90%:合金锡球比重高低将会影响焊点锡量的多少与爬升性,因为焊接时锡球合金不会挥发,相同体积的锡膏膜,锡铅合金球的比重越高焊点就会越饱满。

SMT贴片标准及工艺标准

所印刷之錫膏偏移PAD的四分之一(如圖四)

錫尖 偏移

第二章:作業貼片工藝

一:簡述SMT及貼片技術 1.SMT簡介 Surface Mount Technology 表面黏著技術 SMT已經漸漸取代大部分的傳統“手插零件”製程.符合現代潮流須求.更輕.薄.短.小.讓目前電子產品能小型化.高密度化.高

恆溫區:使PCB及各種不同之零件有足夠時間吸收熱量,以達到均溫,同時Flux完全揮發 回焊區:已活化的Flux及完全熔化的錫膏,開始進行焊接功能 冷卻區:焊接功能完成,已熔化的錫膏快速冷卻完成焊接

升溫區

恆溫區

預溫區

回焊區

冷卻區

圖七

二:回焊效果 1.回焊後之焊點應光滑,有光澤,吃錫性好,焊點與零錫焊應呈弧形。(如圖)

2.具有良好的導電性:即焊韌性. 4.回焊時盡量使用N2,回焊效果更佳。

三:不良焊點. 生產中由於PCB線路設計,生產中工藝控制以及錫膏的選擇等因素影響,均會出現不良焊點,所出現的不良時點主要有以下几種:

1.短路 現象:兩個直立的接點,因焊錫連通而導致電流跨越,即不同線路上的焊點連在一起.(如圖)

如下圖反而容易造成短路05mmsojcpqfp零件兩pijn腳焊量之最小間距不能小于兩pad14但未空焊16mm但未空焊直立又稱立碑效應指零件經過回焊像墓碑一樣直立起來

SMT貼片標準及工藝標準

編訂: 劉超 日期: 審核: 復核:

目錄

一:錫膏印刷工藝 二:作業貼片工藝 三:錫量回焊工藝

第一章:錫膏印刷工藝

0.5mm

圖八 b. SOJC.PQFP零件兩PIJN腳焊量之最小間距不能小於兩PAD間距的1/2.(如圖)

A

B

5.零件偏移 零件之端點偏離PCB銅箔超過零件端點寬度1/4,但未空焊.

SMT工艺标准

深圳市XXX科技有限公司项目元件种类标准要求片式元件侧面偏位(水平)1.侧面偏移时,最小链接宽度(C)不得小于元件焊端宽度(W)或焊盘宽度(P)的1/2;按P与W的较小者计算。

MA片式元件末端偏位(垂直)1.末端偏移时,最大偏移宽度(B)不得超过元件焊端宽度(W)或焊盘宽度(P)的1/2.按P与W的较小者计算。

MA圆柱状元件(侧面偏移)侧面(水平)移位宽度(A)不得大于其元件直径(W)或焊盘宽度(P)的1/4.按P与W的较小者计算。

MA三极管1.三极管的移位引脚水平移位不能超出焊盘区域.2.垂直移位其引脚应有2/3以上的长度在焊接区.MA线圈线圈偏出焊盘的距离(D)≦0.5mm.MAIC/多脚物料1.最大侧面偏移(A)不得大于引脚宽(W)的1/3。

2.末端偏移必须有2/3以上的接触引脚长度在焊盘以内.MA偏位参考图片判定片式元件片式元件倾斜超出焊接部分不得大于料身(W)宽度的1/3.MA圆柱状元件旋转偏位后其横向偏出焊盘部分不得大于元件直径的1/4.MA线圈线圈类元件不允许旋转偏位.MA三极管三极管旋转偏位时每个脚都必须有脚长的2/3以上的长度在焊盘区.且有1/2以上的焊接长度.MAIC/多脚物料IC/多脚物料旋转偏位时其引脚偏出焊盘区的宽度(A)应小于脚宽(W)的1/3A≤1/3WMA反贴/反白元件翻贴不允许正反面标示的元件有翻贴现象.(即:丝印面向下)片式电阻常见MA立碑片式元件不允许焊接元件有斜立或直立现象(元件一端脱离焊盘焊锡而翘起)MA侧立片式元件不允许宽.高有差别的元件侧立(元件本体旋转90度贴放)片式电阻常见MA旋转偏位旋转偏位错件所有物料不接受贴装元件规格与要求不符的现象MA少件所有物料不允许有出现元件漏贴的现象MA反向有极性元件不接受有极性元件方向贴反(备注:元件上的极性标志必须与PCB板上的丝印标志对应一致)MA多件 不允许有空位焊盘贴装元件MA连锡/短路所有元件1.不允许线路不同的引脚之间有连锡、碰脚等现象形成短路。

SMT整个工艺流程细则

SMT整个工艺流程细则1. 印刷:将焊膏印刷到PCB(Printed Circuit Board)上。

首先,通过使用丝网印刷机将焊膏均匀地印刷到PCB的焊盘上,焊膏的位置和数量需严格控制。

2. 贴胶:在PCB上涂覆表面粘合剂以粘贴元器件。

通过贴胶机在PCB上涂覆一层表面粘合剂,以粘贴元器件并固定它们的位置。

3. 贴片:将元器件粘贴到PCB上。

通过使用贴片机,将元器件一一贴装到已经涂有粘合剂的PCB板上。

4. 固化:通过回流焊炉将焊膏和粘合剂固化。

将贴装完的元器件的焊脚和焊盘通过回流焊炉进行高温回焊,使焊膏和粘合剂固化粘合。

5. AOI检测:使用自动光学检测设备对焊接质量进行检测。

通过自动光学检测设备对焊接质量进行检测,以确保焊接质量符合要求。

6. 点胶:在需要的地方进行胶水点焊。

通过点胶机在PCB上的指定位置进行胶水点焊,用于固定元件和绝缘电路板。

7. 检测:进行成品的整体检测。

对整体的成品进行检测,以确保产品质量达标。

整个SMT工艺流程需要严格控制每个环节,确保贴装的元器件焊接质量符合要求。

同时,需要配合自动化设备来提高生产效率和产品质量。

SMT(Surface Mount Technology)是一种电子元器件表面装配的重要方式,它的工艺流程包括了印刷、贴胶、贴片、固化、AOI检测、点胶和成品检测等环节。

每个环节都是整个SMT工艺流程中不可或缺的一部分,需要严格控制和合理安排,以确保生产的电子产品在质量和效率上达到最优的水平。

在SMT工艺流程中,印刷是起始阶段之一。

印刷是指将焊膏印刷到电路板的焊盘上,这是整个表面贴装工艺中非常重要的一步。

印刷过程中要求焊膏的形状、厚度、位置和数量都需要严格控制。

通常采用丝网印刷机进行印刷,而丝网印刷机的印刷精度对焊接质量有着直接的影响。

合适的印刷机械设备,合理的焊膏材料和精确的工艺参数设定都是保证印刷质量的关键。

接着是贴胶的环节,贴胶是在PCB上涂覆表面粘合剂以粘贴元器件。

SMT制程规范

4.材料报废处理要求

4-1.针对SMT制程出现的材料报废处理流程 如下:(填写以下表格) 出现报废→领班填 写"机型""MO-NO""日期""报废原因""数量" 并签名→责任人签名确认并填写改善对 策→PE确认是否报废→如可修护则返回修 护处理,如需报废则判定报废处理→PE课长 签名→生产组长签名→生产课长签名→部 门主管签名→针对半成品报废要转由修护 拆卸主件材料,修护处理后要签名 →WIP进 行确认与结案.

数管量处). 理。

• 1-2. 检查材料有无短装、有无破损. • 1-3. 尾数料须用材料规格标签注明,标签格式如下图示。

料号

规格 入料日

期

数量

1-4. 物料点收材料无误后,须于材料盘上注 明该材料料号1-5. 真空包装的须防潮的材料 不可拆开真空包装。

1-6.带式材料点数时注意不可造成曲折。 2.材料运送: 2-1.不可碰撞,不可掉落。 2-2.利用厂商的原包装运送。 2-3.要做静电防护。 3.材料存放: 3-1.将材料放置于SMT物料区的材料架上。 3-2.真空包装的须防潮的材料,按"管制点4.

交换记录表”, 所换材料需确认背纹并记录 在记录表的备注栏,如为无背纹的材料需 贴附一颗料在记录表的备注栏内。

五.回流焊

1.开线与换线设定值的确认

1-1.开线与换线时需按“XX线XX设备XX机 型回焊炉操作条件”中的参数进行设定。

2.回焊温度曲线图的制作与保存。

2-1.每日早上8:00开始需对各线回焊炉进 行回焊温度曲线的量测,量测后与该规格 锡膏的标准曲线图核对OK后,将曲线打印 在专用 的格式上,并悬挂于回焊炉前,当 天SMT PE需 完成会签动作,次日传主管审 核。

SMT工艺与制程

SMT工艺与制程关键信息项:1、工艺要求与标准贴片精度要求:____________________________焊接质量标准:____________________________回流焊温度曲线规范:____________________________2、设备与材料SMT 设备型号与规格:____________________________贴片元件品牌与规格:____________________________焊料类型与规格:____________________________3、生产流程与控制上料流程与检验标准:____________________________贴片程序设定与审核流程:____________________________炉温控制参数与监测频率:____________________________ 4、质量检验与验收外观检验标准与方法:____________________________功能测试项目与标准:____________________________不合格品处理流程:____________________________5、交货时间与数量每次交货的时间节点:____________________________交货的数量与批次:____________________________6、价格与付款方式产品单价:____________________________付款方式与周期:____________________________11 引言本协议旨在规范 SMT 工艺与制程相关的各项要求和流程,确保产品质量、生产效率和双方的权益。

111 适用范围本协议适用于SMT 工艺与制程中涉及的贴片、焊接、检验等环节。

12 工艺要求与标准121 贴片精度要求贴片元件的位置精度应符合行业标准,通常 X、Y 轴偏差不超过±01mm。

SMT制程工艺作业规范

3.在钢网上锡膏条的宽度为20MM时则需要添加锡膏,添加量为100g-150g

1.PCB来料未使用真空包装,需要烘烤后才能使用。

2.PCB板来料真空包装或超周期6个月需要烘烤后才能使用。

PCB板烘烤条件 3.OSP工艺PCB板超周期烘烤后在24H内必须上线使用完,不能多次烘烤。

4.PCB板烘烤时间为6H(含升温时间),烘烤温度为120度+-5度

1、根据IQR标准对待抽检的主板进行抽检,重点注意外箱标与箱内的主板是否对应,条码是否按要求贴装,加锡点加锡是

QA抽检工位注意事项

否达到要求。 2、抽检主板外观时注意结构件的焊接,在抽检功能时,注意重点功能如ATV/WIFI等的抽检。

3、抽检OK的主板盖上PASS章,等待出货。

入库注意事项

1、注意检查主板的数量,检查是否有少装、多装的问题。 2、入库数量必须登记清晰,成品摆放必须整齐、统一。

出库注意事项

1、根据客户要求将对应的机型出货给提货人,注意核准机型、数量。 2、出货单据必须完整保留,账务必须清晰。

深圳市仁杰通讯有限公司 SHENGZHEN RENJIE COMMUNICATION CO.LTD.

文件名称:SMT制程重点及注意事项 目 的:提高SMT产品质量,提高生产效率,节约公司成本。 适用范围:适用于所有SMT印刷.操作.QC工位作业

职 责:工程部负责文件制定,生产部负责执行及日常保养操作,品质部负责监督,稽核。

17.换料时操作员取拿FEEDER要轻拿轻放,不可以一次性超过3支FEEDER.

18.生产中操作员工位需要按深区域圳摆市放仁整齐杰,通物讯料,有PC限B,公报司表,等要摆放在规定的位置,不允许随意摆放。 SHENGZHEN RENJIE COMMUNICATION CO.LTD.

SMT制程工艺操作规程

SMT制程工艺操作规程SMT制程工艺操作规程SMT(Surface Mount Technology)是表面贴装技术,在电子制造业中得到了广泛的应用。

SMT制程工艺操作规程是一份具体、详细的操作指南,旨在保证生产线上的有效、高效运转,降低错误率,最终提高生产线整体的效率和品质,以下是具体的规程细则:一、SMT贴片机操作规程1.确保各设备正常运转,按照工艺要求设置好温度、运转速度等参数。

2.检查贴片机中的材料料位是否齐全,供料方式是否正确,压力、张力是否合适等。

3.对于不同的元器件,选择适合的供料方式和操作模式,例如,对于QFP元器件,应使用板装式装载器进行加工。

4.设置贴片机的起始位置和结束位置,注意技术要求的扭曲度和偏移度,确保产品的准确性。

5.暂停贴片机运行、清洁器工作等,都应确保操作人员必须进行正常暂停和使用操作工具,保证安全性和设备性能。

二、SMT回流焊操作规程1.先对回流焊炉内部进行清洗、除氧、校准等预处理工作,然后开始操作。

2.在回流焊工作的周期内,实时规划控制加热时间、加热温度、升温速度等参数,确保产品经过一定的时间、温度和压强,最终实现焊接的完美效果。

3.在回流焊过程中,应避免使用刮刀等工具清洗氧化杂质,避免造成不必要的损坏。

4.检查回流焊炉中的焊膏是否够用,钢网是否平整,焊点要求是否满足等。

三、SMT印刷机操作规程1.根据设备的子板大小、工艺要求来选择板件大小,选择合适的因子板来完成工作。

2.在组织印刷时,应根据胶膜厚度、图形复杂度等要素进行调整,确保印刷品质的有效保障。

3.进行印刷作业的过程中,应尽量避免本身及周边各个因素的干扰,如不利于印刷作业的大量水分、温度等因素,注意远离这些因素,保证工作的顺利进行。

4.在清洁下发工作中,要采用合适的工具进行作业,同时要避免使用有争议的溶剂等,特别需要注意的是,清洁物品的温度、排气情况等因素。

四、SMT点胶机操作规程1.在工作之前,首先应检查设备的每一个部位是否正常运转、压强、张力等参数是否稳定。

SMT制程工艺作业规范(二)

SMT制程工艺作业规范(二)

SMT制程工艺作业规范是保证电子产品质量的重要保障。

以下是与该主题相关的内容:

1. 材料准备

- 检查所有材料是否齐全,包括电路板、元器件、焊料等。

- 检查元器件是否符合要求,如型号、规格、品牌等。

- 检查焊料是否符合要求,如焊丝直径、松散度等。

2. 设备准备

- 检查设备是否正常运转,如贴片机、回流炉等。

- 检查设备的温度、速度等参数是否符合要求。

- 检查设备的清洁度是否达标,如清洗机、除静电设备等。

3. 工艺操作

- 按照工艺流程进行操作,确保每一步都正确无误。

- 在操作过程中注意安全,如戴上防静电手套、穿上无尘服等。

- 在操作过程中注意细节,如元器件的正确放置、焊接的均匀度等。

4. 检测验收

- 在制程中进行抽检,确保产品质量符合要求。

- 在制程结束后进行全检,确保产品质量符合要求。

- 对不合格品进行处理,如返修、报废等。

5. 记录保存

- 记录每一步操作的时间、人员、设备、材料等信息。

- 记录每一批产品的抽检、全检结果及处理情况。

- 保存记录至少一年,以备后续查阅。

以上是SMT制程工艺作业规范的相关内容,严格遵守规范可以保证产品质量的稳定和可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

\\SMT 工艺与制程一SMT生产环境二生产排序三焊膏部分四胶水部分五组件 (SMD)的基本知识六 PCB板的基本要求七 SMT基本工艺、制程文件唐海2013/4/29一SMT生产环境1.无尘: SMT设备气动部件很多,清洁的环境有利于气路的顺畅,与稳定运行;SMT贴片设备的组件认识系统主要为相机识别或激光识别, 它们镜头是否清洁无尘直接影响到设备的装着率和贴片精度;SMT 设备的功率电器部件较多, 无尘与良好的通风环境能保证其寿命 ; 无尘能保证 PCB板的清洁 , 保证印刷质量与点胶质量;无尘的其体等级要求根据生产品的类型与精度要求来确定。

2.温度: ( 20---28℃)设备的机械、电器部件在高速、长时间运转下都会发热 , 要较低的环境温度保证其正常运行 ;在此温度范围内能保证锡膏的性能与点胶的质量 ;SMT 的作业人员为防静电而穿了防静电衣帽 , 需要合适的温度环境 .3.湿度: ( 40---70%RH )湿度对静电的影响非常大;湿度对锡膏的印刷有很大影响 ;湿度对设备机械、电器部件有影响 .4.防静电: A.静电物质由于受外力的作用,会产生电子的得失,物质中电子的得失破坏了电平衡 , 产生了静电 . 静电能击穿很多电子器件 , 是 IC 等电子器件的头号杀手 .B.影响静电的产生因素物质的材料特性 , 有的容易产生静电 , 有的不容易产生静电 ;物质摩擦的作用力的大小与方向;环境湿度会影响静电产生的大小, 越干燥 , 越易产生静电 ;C.静电的防护所有元器件的操作都必需在静电安全工作台上进行;SMD采用防静电包装 ,SMD物料仓要有更严的防静电保护;SMT的作业人员必须有静电防护, 穿防静电工作服或戴防静电手腕带, 接触芯片时避免接触它的引脚或端子, 根据要求再作静电防护 ;SMT的各种设备必须有良好的防静电保护, 做防静电油漆 , 加防静电皮 , 和设备良好的接地 ;控制好 SMT生产环境的湿度 , 工作场地做防静电油漆 , 加防静电地皮 ;PCBA的存放与搬运也要注意防静电 , 用防静电胶盆等来装 PCB .5.通风: SMT回流焊会排出很多废气,需要良好的通风保持生产环境.6.照明 : 方便目检员检测半成品,作业人员观察与作业.7.振动 : 小的振动有利于保护贴片精度,设备的正常使用.8.地板的承载能力 : SMT设备一般都有较大振动,如果生产车间不在一楼应考虑楼板的承受能力和防止共振 .9.设备的布局 : 主要考虑设备的振动是否会相互影响,是否方便作业与正体的美观 , 产品的升级伴随的辅助设备的增加 .二生产排序1.先生产锡膏面 , 再生产胶水面2.先生产少料面 , 再生产多料面3. PCB 胶水贴片回焊炉目检ICT IPQC4. PCB印刷IPQC抽检贴片IPQC抽检回焊炉三焊膏部分有铅焊膏有铅焊膏的组成与其对性能的影响1.锡铅合金锡球 ( Solder Ball )比重 85---90% :合金锡球比重高低将会影响焊点锡量的多少与爬升性,因为焊接时锡球合金不会挥发,相同体积的锡膏膜,锡铅合金球的比重越高焊点就会越饱满。

球径 25---55um :生产机板上的最小印刷间距决定了被选用锡膏锡球球径的范围。

一般要求球径要小于最小印刷间距的 1/3 。

如球径太大在印刷时网孔易堵塞 , 锡膏粘度会变小,不易均匀涂布 ; 球径太小易塌边 , 锡球易氧化 , 焊接时易起锡珠 .锡铅比 63/37 :锡球的锡铅比例将决定锡膏的熔点 ,Sn/Pb 为 63/37 的锡膏熔点约为 183℃,近年来由于环保的要求多用无铅锡球 .2.助焊剂( Flux )比重 9 —12%一般在10%左右种类 RSA、 RA、RMA、R 现一般采用 RMA型RMA 弱活化性卤素含有量小于 0.5 ‰,腐蚀性很小作用与要求 :清除 PCB 表面 PAD 上的氧化层 , 并保护其不再被氧化 .降低焊接中焊料的表面张力, 促进焊料的流动与分散.加强了锡膏的润湿性 .要求助焊剂无腐蚀 , 低残留 , 免清洗 .3. 粘度、流变动调节剂 , 溶剂( Solvent )*比重 2---3%*粘度调节剂控制锡膏的粘度与沉积特性,是影响粘度的主要因素。

影响粘度的其它因素:Ⅰ锡球颗粒外形尺寸与形状 , 外形尺寸越小粘度就越大 ;Ⅱ助焊剂所占锡膏的比重, 含有助焊剂越多,粘度就小;Ⅲ 锡球颗粒的形状越圆,粘度越大粘度对印刷质量的影响:粘度太大 : 不易穿过网孔 , 不利脱网 , 印出的线残缺不全 , 滚动性差 . 粘度太小 : 易流淌和塌边 , 影响印刷的分辨变率和线条的平整性 , 不利于组件的贴片 .一般的粘度要求:生产普通 SMD时要求粘度 500—900Pa.S;生产细间距 SMD时要求粘度 800--1200Pa.S *流变动调节剂在焊接时,调节锡水的流动,保证焊接质量*溶剂保证锡膏润湿性 , 改变锡膏的存贮期限 . 要求其沸点较高 , 常温下不易挥发 , 在Reflow 中快速挥发 .锡膏选用的性能检查项目1.印刷前贮存稳定性粘度测试2.印刷时脱网性滚动性塌边性润湿性连续印刷性3.焊接后光泽度 (低助焊剂残留 )爬升性 (焊点爬升高 )光滑性 (加工美观性 )最佳条件下的锡珠情况最佳条件下的短路、虚焊情况4.焊点电气项目焊接强度焊点的导通性焊点与焊点的绝缘性抗腐蚀性锡膏的选用依据1焊点质量主要焊点的爬升性焊点的光泽度短路情况空焊情2印刷质量主要脱网性塌边性连续印刷性3采购价格考虑锡膏的性能价格比4采购周期从定货到到货所需的时间,最好是国内采购,不需报关5售后服务情况锡膏的保存条件 :低温冷藏2—10℃,保存期不超过 3 个月 , 使用时先进先出锡膏的使用准备 :先回温4—8小时,拌3—5分钟回温:锡膏的保存为低温冷藏如不回到室温就生产,易使锡膏周围的水蒸汽液化,而吸收水分,破坏锡膏的组成,影响锡膏的性能;锡膏品牌不同回温时间稍有差异,最佳的回温时间可咨询供应商搅拌:锡膏长期存放,由于组成成份的比重不同而分层,搅拌有利于锡膏成份的均匀,控制好锡膏的粘度,便于印刷;锡膏品牌不同搅拌时间稍有差异,最佳的搅拌时间可咨询供应商;也有些锡膏不用机器搅拌钢网 ( Stencil )1.加工方式化学蚀刻 ( Etching )便宜精度差激光加工 ( Laser )价格适中精度较好现普遍采用电铸加工 ( Additive )加工费高周期长易脱网精度好2. 钢网的制作对锡膏印刷的影响(主要考虑锡球的流入与脱网)*网孔的长或宽 L/W , 深度 ( 网的厚度 ) H 与锡球直径 D 的关系HLDWW/ L >= 5D H>=3D*STENCIL 的厚度:决定了锡膏的涂布量 ( 0.12mm /0.15mm ) 影响开口比例 .*网孔的开口比例:起到锡量的调控作用。

为减少空焊,有些地方要加大开口;为减少短路或起锡珠 , 部分组件相应于 PAD 的尺寸缩小开孔 .*网孔的开口形状:为了便于锡膏膜的脱网,减少网孔残留锡膏,网孔应尽量保证面积的情况下减小其周长,方形网孔四角倒圆角R(0.2mm),IC 焊盘两端做成半圆。

*为确保印刷精度 , 网上应有 Mark 点, 通常采用半刻方式 .3.钢网制作要求与指针要求 : A.开孔的位置精度 B.开孔尺寸的精度C.孔壁的粗糙度D.孔壁呈小梯形(有利于锡膏的脱网)E.钢网的张力要求指标 : A.框架尺寸 B.模板在框架中的位置和方向C.模板材料D.模板厚度E. 定位边或定位孔F. Mark点例:松下SPP印刷机钢网制作标准一外框尺寸宽600mm×长 550mm二Stencil 厚度选择如有 IC Pitch < 0.5mm的元件Stencil厚度选用0.12mm如有 CSP Pitch < 1.0mm的元件Stencil厚度选用0.12mm无上述元件的Stencil厚度选用0.15mm三制作方式IC Pitch < 0.5mm的元件位置采用ElectropolshCSP Pitch < 1.0mm的元件位置采用Electropolsh四开口形状Chip元件等四方直角焊盘网孔四直角均做成R=0.2mm的倒角如图1 SOP QFP 等长方形焊盘网孔两端开成P= Pitch/2的半圆如图2 CSP 元件如 CSP Pitch < 1.0mm网孔开成方形图 1图2五开口比例(特殊异形元件根据实际情况而定)A.选用0.15mm的钢板时Chip 元件(1005 或以下尺寸)元件按焊盘面积100% 开孔Chip 元件(1005 以上尺寸)元件按焊盘面积95% 开孔SOP ,QFP等元件元件按焊盘宽度95% 开孔、长度 100% 开孔BGA/CSP 等到元件元件按焊盘面积105% 开孔B.选用0.12mm的钢板时Chip 元件(1005 或以下尺寸)元件按焊盘面积110% 开孔Chip 元件(1005 以上尺寸)元件按焊盘面积100% 开孔SOP ,QFP(Pitch>= 0.5mm )元件按焊盘宽度、长度100% 开孔SOP ,QFP(Pitch< 0.5mm 〉元件按焊盘宽度100%、长度 110% 开孔BGA/CSP(Pitch>= 1.0mm )元件按焊盘面积115% 开孔BGA/CSP(Pitch<1.0mm)元件按焊盘面积120% 开孔六Mark 的制作底面半刻深度:网板厚度1/2图形:圆形尺寸:1.0mm 七钢网方向以定位孔为正方向八钢网标记A.PCB NO. PCB板板号B.Stencil厚度C.生产方式,生产日期注明D.在外框上刻箭头标明钢网投入方向E.标记位置钢网正方向右下角4.钢网的正常使用寿命 3 万—5 万片板刮刀直接接触模板的生产工具,要求耐磨,边缘平整1不锈钢刮刀印刷品质良好,在细间距,超细间距模板的印刷时,大多采用钢刮刀,寿命较长,每天 24 小时使用,寿命一般有三四个月;*有 PITCH小于 0。

65 IC 或 BGA/CSP组件的钢网印刷时必需采用钢刮刀2聚亚氨酯橡胶刮刀刮刀形状有 V 形,棱形;由于橡胶有弹性,能压到模板的网孔中,刮走一部分锡膏,使锡膏膜不平整,印刷质量较差,一般在手工印刷时采用;寿命较短,易磨损,每日24 小时使用,寿命一般在一月内印刷的主要参数1.刮刀的运行速度 Print Speed 15---50mm/s2.刮刀压力 Print Pressure取决于所用机型与刮刀的材质与角度3.脱网速度Separate Speed 0.1---1mm/s4.脱网距离 Separation Distance 1---1.5mm5.印刷间隙Print Gap0mm6.印刷角度Print Degree45---75度 ( 推荐使用 60 度刮刀 )7.清洁钢网模式 Cleaning Screen Mode干擦、溶剂擦、真空擦8.清洁钢网间隔 Cleaning Screen Interval 2---8PCS影响印刷质量的几大因素1.锡膏 A.流动性 ( 滚动性 ) B.粘度C. 焊剂的含量 (润湿性 )D.锡球的尺寸2.钢网 A.钢网厚度 B.钢网材质C.钢网的张力D.钢网成形方式E.网孔开孔比例3.印刷参数同上4.刮刀材质锡膏板的温度曲线( Profile )1.回焊炉的种类A.红外线炉较古老 , 隧道加热 , 受热不均匀 , 由于红外线不能不穿透物体,在生产 PLCC BGA/CSP等焊点在组件本体下面的组件时,会产生“阴影效应” ;且光波易反射,受反射面积,颜色,平整性的影响较大,已较少使用B.热风强制性炉耐热风扇或者对流喷射管来迫使气流循环 , 能使 PCB板均匀受热 , 温差较小,焊接性能较佳;但在高温下易助长焊点氧化, PCB板上的板香挥发严重。