电路板基本流程

PCB电路板制造流程工艺

PCB电路板制造流程工艺1.设计和布局:PCB电路板制造的第一步是根据电路设计要求进行设计和布局。

设计人员根据电路的功能要求和性能要求,使用专业的电路设计软件进行电路的设计和布局。

在设计阶段,需要考虑电路板的层次结构、线宽和线间距、板厚、组件布局等因素。

2.印制基板制备:PCB电路板制造的第二步是印制基板制备。

印制基板是电路板的基础材料,一般使用的是玻璃纤维增强树脂基材(FR-4)或者金属基材(如铝基板)。

制备印制基板的过程包括玻璃纤维布剪裁、铜箔和基板的层压、切割等。

3.印刷制作:印刷制作是PCB电路板制造的关键工艺步骤之一、在印刷制作过程中,首先在印刷板上涂覆一层铜箔,然后使用光绘胶将电路图案绘制在铜箔上,接着通过化学腐蚀或机械抛光的方式去除未覆盖光绘胶的铜箔,最后再去除光绘胶。

4.板上组装:板上组装是将电子元器件组装在PCB电路板上的工艺步骤。

在板上组装过程中,首先将焊锡膏涂覆在电路板上,然后通过自动化设备将元器件精确地放置在电路板上的指定位置,接着进行回流焊接,将元器件焊接在电路板上。

5.点检和测试:PCB电路板制造的最后一个关键步骤是进行点检和测试。

点检是用来检查电路板的质量和工艺缺陷,包括焊接质量、元器件位置的偏移等。

测试是用来检查电路板的功能是否正常,一般使用的测试方法有飞针测试、ICT(In-Circuit Test)测试、FCT(Functional Test)测试等。

以上是一个常见的PCB电路板制造流程工艺的介绍。

在实际制造过程中,还会涉及到其他细节步骤,例如表面处理、防焊涂覆等。

每个工艺步骤都需要严格控制和管理,以确保最终制造出来的PCB电路板的质量和性能符合要求。

电路板装配的基本流程

电路板装配的基本流程

电路板装配的基本流程主要包括以下几个步骤:

1. 板材准备:首先选用符合设计要求的PCB板,检查其质量及尺寸是否合格。

2. 元器件预处理:对各类电子元器件进行检验、分类、贴标等预处理工作。

3. SMT贴片:使用SMT贴片机,按照电路图将元器件准确贴装到PCB板指定焊盘位置,包含芯片、电阻、电容等表面贴装元件。

4. 波峰焊接:对于插件元器件,手工或机器将其插入PCB相应孔位,然后通过波峰焊或选择性焊接将元器件固定在板上。

5. 焊接检查:通过AOI自动光学检测或人工目检,确认焊点质量和元器件安装准确性。

6. 功能测试:装配完成后进行电路板功能测试,确保所有电路性能达标。

7. 终检包装:通过电气性能、外观等方面的最终检验,合格产

品进行清洁、防静电包装,准备出厂。

以上就是电路板装配的基本流程,每个环节都需要严格把控质量,确保电路板的性能和可靠性。

电路板制作流程

电路板制作流程电路板是电子设备中不可或缺的组成部分,其制作流程经过多道工序,需要精密的操作和严格的控制。

下面将介绍电路板制作的详细流程。

首先,我们需要准备原材料。

通常情况下,电路板的主要原材料是玻璃纤维布和环氧树脂。

玻璃纤维布具有良好的绝缘性能和机械强度,而环氧树脂则可以提供良好的耐热性和耐化学性能。

此外,还需要铜箔作为导电层的材料。

接下来是图形设计和制作。

在计算机辅助设计软件的帮助下,我们可以根据电路板的功能和结构要求,进行电路板的图形设计。

设计完成后,将图形输出到透明胶片上,作为制版的模板。

然后是制版工序。

将透明胶片放置在光敏感的覆铜板上,经过曝光和显影等工序,可以将图形转移到覆铜板上,形成导电图形。

接着进行蚀刻工序,利用化学蚀刻剂将不需要的铜箔蚀除,留下需要的导电图形。

接下来是钻孔工序。

利用数控钻床,根据设计要求在电路板上钻孔,为后续的元器件安装和连线做准备。

然后是化学镀铜工序。

通过在电路板表面进行化学镀铜,可以增加导电层的厚度,提高电路板的导电性能和机械强度。

接着是阻焊工序。

在电路板表面涂覆一层阻焊油墨,然后通过热风烘烤,形成一层保护膜。

阻焊膜可以保护电路板的导线,防止短路和氧化,同时还可以起到固定元器件的作用。

最后是组装工序。

根据设计要求,将元器件焊接到电路板上,并进行测试和调试,确保电路板的功能和性能达到要求。

以上就是电路板制作的整个流程。

通过精密的工艺和严格的控制,可以制作出高质量的电路板,为电子设备的正常运行提供保障。

电路板设计基本流程

一、电路版设计的先期工作1、利用原理图设计工具绘制原理图,并且生成对应的网络表。

当然,有些特殊情况下,如电路版比较简单,已经有了网络表等情况下也可以不进行原理图的设计,直接进入PCB 设计系统,在PCB设计系统中,可以直接取用零件封装,人工生成网络表。

2、手工更改网络表将一些元件的固定用脚等原理图上没有的焊盘定义到与它相通的网络上,没任何物理连接的可定义到地或保护地等。

将一些原理图和PCB封装库中引脚名称不一致的器件引脚名称改成和PCB封装库中的一致,特别是二、三极管等。

二、画出自己定义的非标准器件的封装库建议将自己所画的器件都放入一个自己建立的PCB 库专用设计文件。

三、设置PCB设计环境和绘制印刷电路的版框含中间的镂空等1、进入PCB系统后的第一步就是设置PCB设计环境,包括设置格点大小和类型,光标类型,版层参数,布线参数等等。

大多数参数都可以用系统默认值,而且这些参数经过设置之后,符合个人的习惯,以后无须再去修改。

2、规划电路版,主要是确定电路版的边框,包括电路版的尺寸大小等等。

在需要放置固定孔的地方放上适当大小的焊盘。

对于3mm 的螺丝可用6.5~8mm 的外径和3.2~3.5 mm 内径的焊盘对于标准板可从其它板或PCB izard 中调入。

注意:在绘制电路版地边框前,一定要将当前层设置成Keep Out层,即禁止布线层。

四、打开所有要用到的PCB 库文件后,调入网络表文件和修改零件封装这一步是非常重要的一个环节,网络表是PCB自动布线的灵魂,也是原理图设计与印象电路版设计的接口,只有将网络表装入后,才能进行电路版的布线。

在原理图设计的过程中,ERC检查不会涉及到零件的封装问题。

因此,原理图设计时,零件的封装可能被遗忘,在引进网络表时可以根据设计情况来修改或补充零件的封装。

当然,可以直接在PCB内人工生成网络表,并且指定零件封装。

五、布置零件封装的位置,也称零件布局Protel99可以进行自动布局,也可以进行手动布局。

印刷电路板的制作流程

印刷电路板的制作流程

印刷电路板(PCB)的制作流程通常包括以下几个步骤,设计、

制版、印刷、蚀刻、钻孔、组装和测试。

首先是设计阶段。

在这个阶段,电路工程师使用专业的电路设

计软件(如Altium Designer、Cadence Allegro等)设计电路板的

原理图和布局。

他们会考虑电路板的功能、尺寸、层次结构、布线、元器件的布局等因素。

接下来是制版。

在这个阶段,根据设计好的电路板图纸,制作

出PCB板的底图。

这个过程通常包括将设计图纸输出到透明胶片上,然后使用光刻技术将图案转移到覆铜板上形成电路图案。

然后是印刷。

在这个阶段,将制作好的底图覆盖在覆铜板上,

通过曝光和显影的过程将电路图案转移到覆铜板上形成导电图案。

接下来是蚀刻。

在这个阶段,使用化学蚀刻剂将未被光刻覆盖

的部分覆铜板蚀去,留下设计好的导电图案。

然后是钻孔。

在这个阶段,使用钻床将PCB板上需要安装元器

件的位置钻孔,以便后续的元器件安装。

接着是组装。

在这个阶段,将元器件焊接到PCB板上的位置,形成最终的电路连接。

最后是测试。

在这个阶段,对组装好的电路板进行功能测试和可靠性测试,确保电路板的正常工作。

总的来说,印刷电路板的制作流程涉及到设计、制版、印刷、蚀刻、钻孔、组装和测试等多个环节,需要经过严格的工艺流程和质量控制,以确保最终的电路板符合设计要求并能正常工作。

线路板制作流程

线路板制作流程线路板制作是电子制造中非常重要的一环,是实现电子装置及电路原型的必要工艺。

线路板在电子制造中的作用非常重要,它是连接器元件之间的一个中转站,使得电子元件可以被正确的组成电子装置,也是电路板制作中最为重要的一个环节。

线路板制作的流程包含了以下几个步骤。

1. 原料准备阶段线路板制作过程的第一步是制作线路板原材料。

线路板原材料主要包括基板材料、铜箔、漆料以及荧光剂。

其中基板材料为多种不同的材质,包括了玻璃纤维、陶瓷和塑料等。

铜箔的种类也很多,常见的为有纯铜、镍铜合金和镀铜镍合金等。

漆料和荧光剂则是用来保护铜箔和凸出部分的,以及作为焊接标记的。

2. 图形设计阶段在制作线路板前,需要先制作出一个与要制作的线路板形状一致的电路板图形设计图,通常使用电路图软件。

图形包含所有需要加工的线路、引脚孔位以及焊接点等信息,如果图形设计不合理,将会对后续制作流程带来困难。

3. 制图阶段线路板图形设计完成后,需要将其载入到制图软件中,进行加工图的设计。

加工制图要依据要求将板面分为不同的区域,使其能够毫不出错的完成制板的需要。

4. 印制阶段印制是制作线路板过程的重要步骤。

印制工具为图纸和制板机器。

在机器上,铜箔被覆盖在基板的两边,清除工具将板面上的不需要的铜箔或打点去除,留下需要的金属部分。

铜箔的切割有剃刀式和机械滚轮式,两种方式均可。

在这个阶段可以雕刻出需要的图形。

5. 蚀刻阶段蚀刻是将被雕刻的金属部分剔除的过程,工具为化学溶剂。

溶液将铜箔上的金属部分氧化,然后将它们剔除。

化学溶剂被设计用来在短时间内卸除铜箔。

蚀刻到最后,即可得到需要的线路形状。

6. 钻孔阶段在所有线路的敷铜完成后,就要在板上钻出需要的孔洞,通常是通过钻孔机器完成。

在图示上标出的所有位置都需完成,以方便能够安装正确的器件(特别是插座)。

所有的设计孔洞都需要钻出来才能排毒给客户。

7. 切割阶段切割是将大的基板切成小片的过程,通常使用锯床完成。

电路板设计流程

电路板设计流程1.确定设计需求与规范:首先,需要与客户或项目组明确设计需求与规范,了解电路板的功能、性能要求、尺寸限制、成本预算和交付时间等。

2. 电路原理图设计:在了解设计需求后,开始绘制电路原理图。

原理图中包含了电路连接关系、电子元件的引脚定义、电源和地连接等信息。

常用的原理图设计工具有Altium Designer、OrCAD、Eagle等。

3.元件库选择与创建:根据电路原理图中使用的元件,选择或创建相应的元件库。

如果选用现成的元件库,需确认元件库中的元件与原理图中使用的元件一致,否则需要进行修改或自行创建元件。

4.PCB布局设计:根据电路原理图和尺寸限制,进行PCB布局设计。

布局设计包括放置元件、确定电路板的尺寸与层数、安排线路走向等。

在布局时应考虑元件的散热、互相之间的距离、信号分离阻抗要求等因素。

5.线路布线:完成布局后,开始进行线路布线设计。

线路布线要求合理、紧凑、减少线路长度、避免交叉干扰。

布线时应遵循信号传输的规则,根据需求进行分层布线,分配地面和电源层。

6.电路仿真与验证:完成线路布线后,进行电路仿真与验证。

通过仿真软件如PSPICE、MATLAB等工具对电路进行性能、时序、功耗等方面的验证与分析,确保电路设计符合规格和参数要求。

7.PCB制造文件生成:电路板设计完成后,需要生成制造文件。

制造文件一般包括层次结构文件、钻孔文件、焊盘布局文件、丝印文件、焊盘文件等。

8.PCB生产与组装:根据制造文件,将电路板发送到PCB制造商进行生产。

生产完成后,进行元件的贴装、焊接和测试。

这一步可以委托专业的PCB制造商。

9.PCB测试与调试:完成生产和组装后,进行电路板的测试和调试。

包括回路测试、信号完整性测试、功耗测试、温度测试等。

在测试过程中发现问题需要及时修复。

10.完成产品交付:经过测试和调试后,确认电路板符合设计要求后,即可交付给客户、项目组或质量部门进行最终验收。

同时,将设计文件、制造文件等进行归档。

PCB(印刷线路板)工艺流程

PCB(印刷线路板)工艺流程PCB(Printed Circuit Board),中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体。

由于它是采用电子印刷术制作的,故被称为“印刷”电路板。

1、开料(CUT)开料是把原始的覆铜板切割成能在生产线上制作的板子的过程。

(1)UNIT:UNIT是指PCB设计工程师设计的单元图形。

(2)SET:SET是指工程师为了提高生产效率、方便生产等原因,将多个UNIT拼在一起成为的一个整体的图形。

也就是我们常说的拼板,它包括单元图形、工艺边等等。

(3)PANEL:PANEL是指PCB厂家生产时,为了提高效率、方便生产等原因,将多个SET拼在一起并加上工具板边,组成的一块板子。

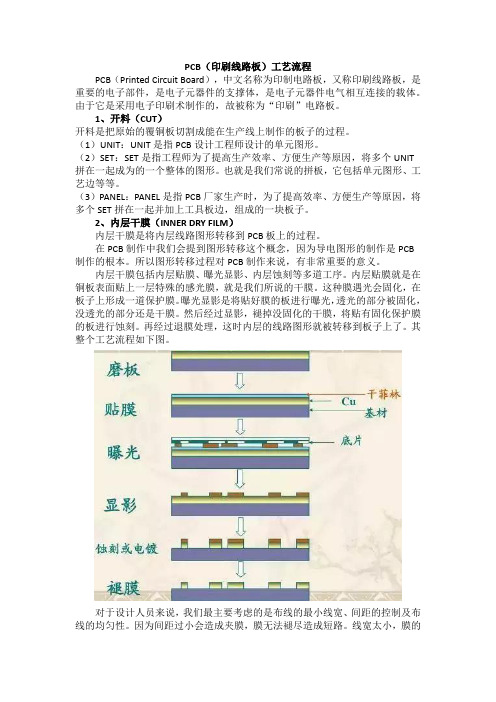

2、内层干膜(INNER DRY FILM)内层干膜是将内层线路图形转移到PCB板上的过程。

在PCB制作中我们会提到图形转移这个概念,因为导电图形的制作是PCB制作的根本。

所以图形转移过程对PCB制作来说,有非常重要的意义。

内层干膜包括内层贴膜、曝光显影、内层蚀刻等多道工序。

内层贴膜就是在铜板表面贴上一层特殊的感光膜,就是我们所说的干膜。

这种膜遇光会固化,在板子上形成一道保护膜。

曝光显影是将贴好膜的板进行曝光,透光的部分被固化,没透光的部分还是干膜。

然后经过显影,褪掉没固化的干膜,将贴有固化保护膜的板进行蚀刻。

再经过退膜处理,这时内层的线路图形就被转移到板子上了。

其整个工艺流程如下图。

对于设计人员来说,我们最主要考虑的是布线的最小线宽、间距的控制及布线的均匀性。

因为间距过小会造成夹膜,膜无法褪尽造成短路。

线宽太小,膜的附着力不足,造成线路开路。

所以电路设计时的安全间距(包括线与线、线与焊盘、焊盘与焊盘、线与铜面等),都必须考虑生产时的安全间距。

(1)前处理:磨板磨板的主要作用:基本前处理主要是解决表面清洁度和表面粗糙度的问题。

去除氧化,增加铜面粗糙度,便于菲林附着在铜面上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1 现有的设计趋势纵观近二十年来的计算机化过程,整个电路板的设计流程几乎并无重大的改变,但所设计的产品特性已有显著的不同,使得电路板布局工程师必须重新面对这些挑战,而现有产品的设计趋势,可归纳出下列3 点:1. 轻薄短小电子产品均朝向轻薄短小去发展,要在更小的体积内容纳更多的零件,让产品在市面上有较高的接受程度,电路板布局工程师必须向高密度的电路板设计挑战。

2. 降低成本由于电路板的成本与其制作的层数,有着极大的关系,电路板布局工程师必须要以较少的走线层数完成设计,以直接降低电路板的制作成本,进而降低产品的制造成本。

3. 缩短工时现今的电子产业竞争日俱,产品若能及早上市,以掌握市场的先机,是企业立于不败的法则。

在电路板的设计环节中,由于许多的工作都是由电路板布局工程师以手工的方式在计算机上完成,既旷日且费时,例如:摆放零件、拉线或制作测试点等工作,电路板布局工程师必须逐步达到设计上的要求,而这些工作的工时几乎占了整个设计周期的80% ,所以缩短设计成了电路板布局工程师必修的课题。

1.2 产品研发流程在看电路板的设计流程之前,可以先了解电路板的设计在整个产品的研发(R&D) 环节中所占位臵,如下图所示。

1. 订定规格企业根据市场需求或其客户的要求,并与相关人员协商出此产品的最终规格,并将电子部份的规格交给电子工程师(E.E Enginer) 。

2. 绘制线路图电子工程师根据收到详细的规格后,进行线路图(Schematic 或称Entry) 的绘制工作,待完成后,交给布局工程师(Layout Enginer) 进行电路板的设计工作。

3. 电路板设计布局工程师会根据电子工程师提供的线路图及设计规范,并在电子工程师的参与下,协同进行电路板的设计工作。

待完成后,产生相关的设计资料(即底片档案,Gerber Files 或称Artwork Files) ,交给下游的电路板工厂。

4. 试作电路板电路板工厂根据收到相关的设计资料后,立即快速试作少量的电路板。

5. 插件及焊接电子工程师收到电路板样本(PCB Sample) 后,立即自行或交由工厂进行零件的插件及焊接作业。

6. 除错及验证电子工程师取得插好零件的电路板,进行功能的除错及验证;若有找到问题,则进行下一次的修改作业,直到没有错误为止,若无错误,则可进行下一步工厂试产或量产的作业。

1.3 电路板设计流程依电路板的设计难度,整个的设计的流程可由最短的一天至最长的六星期不等。

整个设计的流程可分为下列3 个主要部份:1. 前处理此部分主要作为设计资料的收集/建立/整合部份,共计有:(1) 电子设计资料和机构设计资料整理。

(2) 建立布局零件库。

(3) 整合电子设计资料及布局零件库。

2. 中处理此部分为电路板设计流程中最重要的环节,共计有:(1) 读取电子/机构设计资料。

(2) 摆放零件。

(3) 拉线/摆放测试点。

3. 后处理此部分为电路板设计流程中最后面的出图作业,共计有:(1) 文字面处理。

(2) 底片处理。

(3) 报表处理。

1.3.1 前处理–电子设计资料和机构设计资料整理1. 取得电子设计图电子硬件工程师根据规格,使用Orcad Capture 或是Cadence Concept HDL软件工具所绘制或修改线路图,参见下图的局部之线路图范例。

绘制或修改好的线路图,经检查无误后,并产生可以送往Alegro Layout 的讯号接点表档案 (Netlist Files) ,总共有3 个 pst*.dat File ,请见下面的3 个范例档案:FILE_TYPE = EXPANDEDNETLIST;{ Using PSTWRITER 14.2 HF6 Feb-05-2003 at 14:54:40 }NET_NAME'A16''@DEMO.SCHEMATIC1(SCH_1):A16':C_SIGNAL='@demo.schematic1(sch_1):a16';NODE_NAME U101 12'@DEMO.SCHEMATIC1(SCH_1):I41567@MUX.F153/SO.NOR (CHIPS)':'2C2':;NODE_NAME U7 70'@DEMO.SCHEMATIC1(SCH_1):I00572@DEMO.386/FP_2.NOR (CHIPS)':'A16':;NET_NAME'DATA12''@DEMO.SCHEMATIC1(SCH_1):DATA12':C_SIGNAL='@demo.schematic1(sch_1):data12';NODE_NAME U19 6::讯号接点表档案范例1 of 3:pstxnet.datFILE_TYPE = EXPANDEDPARTLIST;{ Using PSTWRITER 14.2 HF6 Feb-05-2003 at 14:54:40 }DIRECTIVESPST_VERSION='PST_HDL_CENTRIC_VERSION_0';ROOT_DRAWING='DEMO';POST_TIME='Oct 14 2002 15:00:17';SOURCE_TOOL='CAPTURE_WRITER';END_DIRECTIVES;PART_NAMEC1 'CAPACITOR NON-POL_DISCRETE_SMDC':;SECTION_NUMBER 1'@DEMO.SCHEMATIC1(SCH_1):I97777@DIS.CAP NPOL.NORMAL(CHIPS)': 1-6C_PATH='@demo.schematic1(sch_1):i97777@discrete.\capnpol.normal\(chips)',PRIM_FILE='.\pstchip.dat',SECTION='';PART_NAMEC10 'CAPACITOR_DISCRETE_SMDCAP_1UF':::讯号接点表档案范例2 of 3:pstxprt.datFILE_TYPE=LIBRARY_PARTS;{ Using PSTWRITER 14.2 HF6 Feb-05-2003 at 14:54:40}primitive 'CAPACITOR NON-POL_DISCRETE_SMDC';pin'1':PIN_NUMBER='(1)';PINUSE='UNSPEC';'2':PIN_NUMBER='(2)';PINUSE='UNSPEC';end_pin;bodyPART_NAME='CAPACITOR NON-POL';CLASS='DISCRETE';JEDEC_TYPE='SMDCAP';VALUE='.01UF';end_body;end_primitive;primitive 'CAPACITOR_DISCRETE_SMDCAP_1UF';::讯号接点表档案范例3 of 3:pstchip.dat2. 取得机构设计图取得机构工程师所设计的原始机构图,去除一些与Layout 无关的信息,以取得最重要的板外框及高度限制的相关信息后,产生新的机构图档案( Mechanical Drawing ) ,一般通常是产生AutoCAD DXF 格式的机构图档案(.dxf File) 。

1.3.2 前处理–建立布局零件库我们可以根据线路图所产生的BOM 档案(Bil Of Material ,零件列表),取得零件用于Layout 时所需要的包装资料,所以Layout 时所需要的零(Symbol) ,亦可称为包装(Package) 。

画线路图所使用到的零件称为Part 。

若该零件不在现有的Layout 零件库内,则根据该零件之包装资料,建立该新的零件,以下为一般常用的Layout 零件范例。

1.3.3 前处理–整合电子设计资料及布局零件库对应包装–亦称套包装,有了BOM 档案及相对应的Layout 零件,就可以进行电子零件指定Layout 包装的工作,以Orcad Capture 为例,可以将该颗零件所对应的包装填入PCB Fotprint Property 中,系统在处理Netlist 当中,会自PCBFotprint Property 取得Layout 的包装资料。

1.3.4 中处理–读取电子/机构设计资料1. 输入机构图档案将简化过的机构图档案透过DXF IN 功能读入电路板中,用以快速取得正确的板外框信息。

2. 输入讯号接点表将由线路图所产生的讯号接点表(Netlist Files, 3 pst*.dat) 透过NET IN 功能读入电路板中,用以取得所有的零件及其联机关系。

1.3.5 中处理–摆放零件一般根据零件的特性来摆放零件,其大致的顺序原则如下:(1) 首先摆放具有固定位臵的零件,例如:螺丝孔、连接器等。

(2) 接下来摆放比较重要或较大型的零件,例如:高频组件、CPU 等。

(3) 最后摆放比较不重要或小型的零件,例如:电阻、电容、电感等。

1.3.6 中处理–拉线/摆放测试点/修线1. 拉线工作一般而言,在拉线前,我们会尽量将电子工程师所要求的拉线规范(Routing Constraint) 全部输入电路板中,让系统自动检查拉线的规范。

而这些拉线规范包括走线线宽 (Line Width) 、安全间距 (Spacing) 、长度控制 (Length Control) 和其它要求。

拉线可分为人工拉线(Manual Routing) 或自动拉线(Auto Routing) 两种方式:(1) 人工拉线完全以人工方式进行拉线的工作,所走的路径均已考虑最佳化,故电路板的使用层面(Layer) 可以尽量压低,如此便能降低采购成本,但缺点是所需时间较长,台湾大部份的电路板设计是采用此方式。

(2) 自动拉线首先以自动拉线软件(Auto Router) 进行拉线的工作,若自动拉线软件无法完成全部的工作,再改由人工方式进行后续的拉线工作,由于自动拉线软件会使用到较多的贯穿孔(Via) ,以及所走的路径不一定是最佳化之故,因此必须使用较多层面的电路板来进行自动拉线的工作,目前在台湾较少是采用此方式。