激光熔覆原位合成CopCu复合涂层

激光熔覆获得铁基合金碳化钨复合涂层

激光熔覆获得铁基合金碳化钨复合涂层∙激光熔覆技术是近几十年兴起的表面改性新技术,它通过在基材表面添加熔覆材料,利用高能密度的激光束使之与基材表面薄层一起熔凝形成激光熔覆层,获得所需要的表面性能。

激光熔覆铁基合金因与基材成份相近,界面结合牢固,而且可降低成本,因而受到广泛重视。

深圳市星鸿艺激光科技有限公司专业生产激光打标机,激光焊接机,深圳激光打标机,东莞激光打标机随着研究的深入,发现单纯的铁基自熔性合金涂层已不能胜任使用要求,而激光熔覆铁基陶瓷复合涂层有望胜任更为严苛的冲击磨损和磨粒磨损的工况。

在铁基自熔性合金粉末中加入各种高熔点的碳化物,氮化物,硼化物和氧化物陶瓷颗粒,可以制备金属陶瓷复合涂层。

铁基激光熔覆层因含有不同体积分数的硬质陶瓷颗粒而具有良好的结合强度和高硬度,在提高材料的磨损性能方面显示了巨大的优越性。

目前,对激光熔覆铁基陶瓷复合涂层的研究主要集中在铁基+碳化物陶瓷和铁基+氧化物陶瓷复合涂层。

激光熔覆材料加工碳化钨陶瓷具有高熔点、高硬度、热稳定性好、与铁基材料的润湿角几乎为零等特性,常作为增强相用于制备铁基复合材料。

WC熔点远远高于Fe基自熔合点,故激光熔覆后涂层中有部分未熔WC存在。

深圳市星鸿艺激光科技有限公司专业生产激光打标机,激光焊接机,深圳激光打标机,东莞激光打标机另外,熔解的WC颗粒表面W,C等原子向其周围的熔融合金基体扩散,与铁基合金中其它合金元素形成了新的碳化物相,改善了涂层的组织,从而提高了耐磨耐蚀性能。

∙然而,研究发现,尽管熔覆层的耐磨性随着WC质量分数的增加而增加,但WC 质量分数的增加会使熔覆层的开裂敏感性增加。

采用纳米WC颗粒,利用纳米颗粒的特殊性能是突破激光熔覆陶瓷涂层的这一开裂瓶颈的有效方法。

实验证明,采用经造粒的纳米WC/Co,在45钢表面进行激光熔覆,可以获得晶粒细小、组织均匀、无气孔和裂纹,并与基体呈良好冶金结合的熔覆层。

在熔覆层内,形成了呈三维网络结构+呈弥散分布的超细颗粒状分布。

铜板上激光熔覆制备Co_Ni_Cu梯度涂层

, 从而减缓或抑制裂纹 , 解决激光熔覆技

术面临的关键问题

1

研究材料和方法

1. 1 材料 激光熔覆基体材料选用结晶器实材铜合金; 熔覆材料选取镍基自熔 合金粉末 , 成分 ( 质量分 数, % ) 为 : C 0. 03, Si 2. 0, B 1. 1, Fe 0. 5, Cu 20. 0, 其余为 Ni; 钴 基自 熔合 金粉 末 的成 分 ( 质 量分 数, % ) 为: C 1. 1, Si 1. 0, B 1. 1, Cr 25, Ni 9, Cu 4, W 30, Fe 5, 其余为 Co 1. 2 方法及工艺条件 首先对除锈除油后的铜基材进行喷砂处理, 采用 GP 80 型等离子体喷涂设备, 在铜合金表面 预沉积镍基 合金 粉末, 预制涂 层厚度 0 2~ 0 3 mm, 然后采用 DL H L T 10000 CO2 激光器对镍基 喷涂层进行激光熔覆 首先以慢速激光扫描试样 表面 , 对其进行一定温度的预热 激光熔覆工艺参 数为: 功率 3 9 kW, 扫描速度 1 5 m / min, 光斑直 径 1 mm, 搭接率 30% 在熔覆后的镍基过渡层表 面采取自动送粉方式熔覆钴基硬化层 , 激光熔覆 工艺参数为 : 功率 3 5 kW, 扫描速度 0 5 m/ min, 光斑直径 3 mm, 搭接率 30%

第 29 卷第 11 期 2 00 8 年 11 月

东 北 大 学 学 报 ( 自 然 科 学 版 ) Journal of Nort heastern U niversity( Natural Science)

Vol 29, No. 11 Nov . 2 0 0 8

铜板上激光熔覆制备 Co Ni Cu 梯度涂层

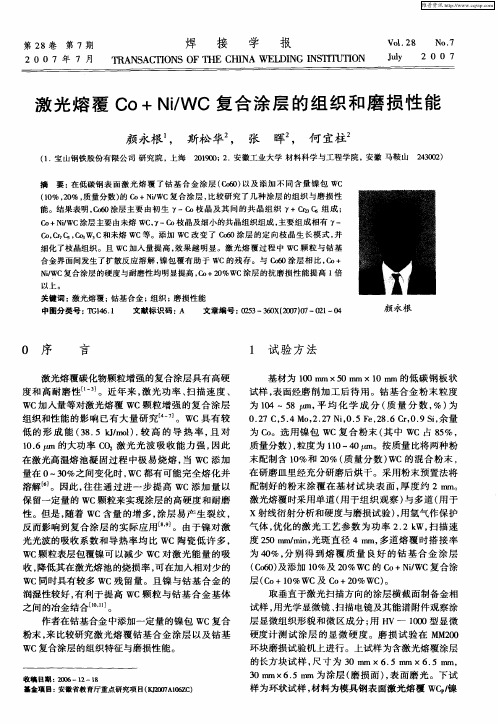

图 1 Co Ni Cu 梯度涂层组织形貌 Fig. 1 Optical mi crostructure of Co Ni Cu gradient coating

激光熔覆Co+Ni/WC复合涂层的组织和磨损性能

为 C 。选 用镍 包 WC复合 粉 末 ( 中 WC占 8 % , o 其 5

质量 分数 )粒度 为 10~ 0t1 , 1 4 i 。按质量 比将两 种粉 n 末 配 制含 1%和 2 %( 量 分 数 ) 0 0 质 WC的混 合 粉 末 , 在 研磨 皿里 经充 分研 磨后 烘 干 。采用粉 末 预置 法将 配制好 的粉 末 涂 覆 在基 材试 块 表 面 , 度 约 2ml 厚 i。 l 激光熔 覆 时采 用单 道 ( 于 组 织 观 察 ) 多 道 ( 于 用 与 用 x射线 衍 射分 析和 硬度 与磨 损试 验 )用 氩气 作保 护 , 气体 , 优化 的激 光 工艺 参 数 为 功 率 2 2k 扫描 速 . W,

保 留一 定量 的 WC颗粒 来实 现 涂层 的高硬 度 和 耐磨

试样 , 表面 经磨 削 加 工 后待 用 。钴 基 合 金粉 末 粒 度 为 14~5 0 8肿 , 均 化 学 成 分 ( 量 分 数 , 为 平 质 %)

0 2 , . o 2 2 i . e 2 . r0 9S, 量 .7C 5 4M , .7N ห้องสมุดไป่ตู้ 5F ,86C , . i余 0

试样 , 光学 显微 镜 、 用 扫描 电镜 及其 能谱 附件 观察 涂

要: 在低碳钢表 面激 光 熔覆 了钻基 合 金涂 层 ( o ) 以及 添加 不 同含 量镍 包 WC CO ) 组成;

(0 2 % , 1%,0 质量分数 ) C +N/ 的 o i WC复 合涂层 , 比较 研究 了几种涂 层 的组 织与磨 损性 能。结 果表明 ,o ) C O 涂层 主要 由初 生 7一C o枝 晶及 其问 的共 晶 组织 7+c

维普资讯

第2 卷 第7期 8

激光熔覆原位自生增强颗粒复合涂层讲解

激光熔覆原位自生增强颗粒复合涂层激光熔覆陶瓷颗粒增强金属基复合涂层是一项先进的表面技术,它可改善材料表面性能,如耐磨性、耐蚀性、抗氧化、抗热震能力等。

在该技术中,激光熔覆原位自生陶瓷增强复合涂层的方法是在激光照射下,通过元素之间或元素与化合物之间的原位反应,在涂层内原位生成一种或几种高强度、高弹性模量的陶瓷增强相,由于这种增强体是原位形核、长大的热力学稳定相,其表面无污染,因而避免了与基体相容性不良的问题,且界面结合强度高。

为了在钛合金表面获得良好的耐磨涂层,本文熔覆涂层分别选用了市售的KF-Co50和自制的CoBTiSi 复合涂层粉末进行实验。

利用XRD、SEM、和EMPA等分析手段对激光熔覆层的微观组织进行分析;在HX-1型显微硬度计测量涂层微区组织的显微硬度值,在UMT-2型多功能摩擦磨损测试仪上进行干滑动摩擦磨损实验。

同时为了在铜合金表面得到良好的激光熔覆层,把理论与试验相结合,通过热力学理论计算,选择出Ni基熔覆涂层体系,利用横流CO_2激光器在铜合金表面原位自生陶瓷颗粒增强涂层。

激光熔覆市售的KF-Co50复合涂层试验表明:涂层与基体实现了良好的冶金结合;熔覆区是在γ-Co固溶体基体上均匀分布着大量的TiB_2、TiC、WB 和Cr_5Si_3陶瓷相和金属间化合物,涂层组织细密,生成树枝状、块状、不规则等形态组织,对涂层的力学性能分析结果表明:涂层显微硬度值较基体有显著提高,涂层获得最高硬度可达1000HV以上,约为基体硬度的3-4倍,显微硬度值从表面到基体呈较平稳的过渡。

涂层耐磨性较基体有显著提高。

涂层中的磨损机制主要为磨粒磨损及其引起的剥层,基体中除此之外还有粘着磨损。

激光熔覆自制的CoTiBSi复合涂层试验表明:涂层中原位合成的TiB_2和TiB陶瓷相均匀分布在γ-Co基合金涂层中。

涂层内枝晶组织细小均匀,枝晶内和枝晶间存在明显的组织和成分差异。

随着Ti、B含量的增加,激光熔覆原位生成物的组织形态发生相应的变化,熔覆区组织由细小分散的片状和块状转变为柱状枝晶组织,取向规则,分布均匀。

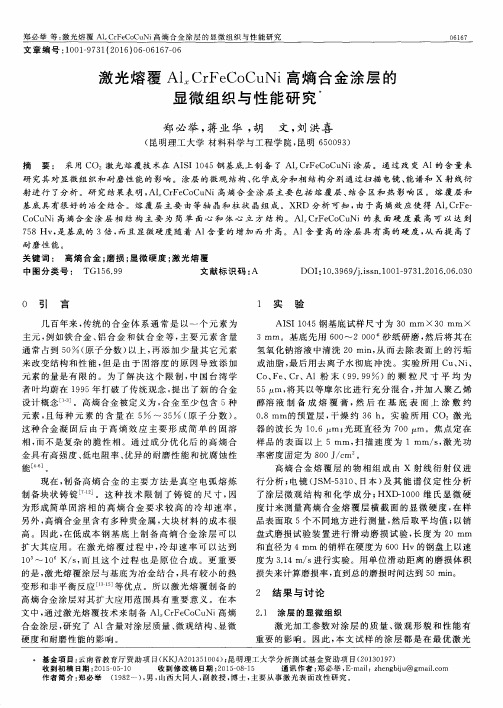

激光熔覆AlxCrFeCoCuNi高熵合金涂层的显微组织与性能研究

高熵 合 金 熔 覆 层 的物 相 组 成 由 x 射 线衍 射 仪 进 行分析; 电镜 ( J S M一 5 3 1 0 、 日本 ) 及 其 能 谱 仪 定 性 分 析 了涂层 微 观 结 构 和 化 学 成 分 ; HX D- 1 0 0 0维 氏 显 微 硬 度 计来 测量 高 熵 合 金熔 覆层 横 截 面 的 显 微 硬度 , 在 样 品表 面取 5个不 同地 方进 行测 量 , 然 后取 平 均值 ; 以销 盘 式磨损 试 验装 置 进 行 滑 动 磨 损试 验 , 长度为 2 0 mr o

能 一 。

1 实 验

AI S I 1 0 4 5钢基 底试 样 尺寸 为 3 0 mm×3 0 mm× 3 mm。基底 先 用 6 0 0 ~2 0 0 0 砂纸 研磨 , 然后 将其 在 氢 氧化 钠溶 液 中清 洗 2 0 mi n , 从 而 去 除表 面 上 的 污垢 或 油脂 , 最后 用 去离子 水彻 底 冲洗 。实验 所 用 C u 、 Ni 、

郑 必举 , 蒋业华 , 胡 文 , 刘 洪喜

( 昆 明理工 大 学 材 料科 学 与工 程学 院 , 昆明 6 5 0 0 9 3 ) 摘 要 : 采 用 CO 激 光熔覆 技 术在 AI S I 1 0 4 5钢基 底 上 制备 了 Al C r F e C o C u Ni 涂层 。通 过 改 变 AI 的含 量 来 研 究其 对显微 组 织和 耐磨 性能 的影 响 。涂层 的微观 结构 、 化 学成分 和相 结构 分别 通过 扫描 电镜 、 能谱 和 X射 线衍

C o 、 F e 、 C r 、 Al 粉末 ( 9 9 . 9 9 ) 的 颗 粒 尺 寸 平 均 为 5 5 f m, 将 其 以等摩 尔 比进 行 充分 混 合 , 并 加 入 聚 乙烯

激光熔覆抗氧化耐磨CoCrFeNbNi系高熵合金涂层的研究

激光熔覆抗氧化耐磨CoCrFeNbNi系高熵合金涂层的探究摘要:高熵合金是一种新型的多元合金材料,在制备过程中结构组成复杂,具有优异的力学性能和耐磨性能。

为了提高CoCrFeNbNi系高熵合金的耐磨性,本文接受激光熔覆技术,在Ti-6Al-4V合金表面制备了CoCrFeNbNi系高熵合金涂层。

探究了激光功率、扫描速度和偏距对涂层微观结构和性能的影响。

结果表明,激光功率和扫描速度的增加可以提高涂层的致密度和抗拉强度,但同时也会导致涂层的微观裂纹增加。

偏距对涂层的组织和性能的影响不显著。

同时,将制备的涂层在高温氧化环境下进行了探究,结果表明,CoCrFeNbNi系高熵合金涂层在800℃氧化48h后的质量增重约为0.4mg/cm2,渗透层且图层未见明显氧化现象,表明该涂层具有优异的抗氧化性能。

关键词:高熵合金;激光熔覆;涂层;抗氧化;耐磨性1.介绍高熵合金是一种新型的多元合金材料,具有优异的力学性能和耐磨性能,在航空航天、机械制造等领域有着广泛的应用前景。

但是,由于高熵合金结构组成复杂,难以制备大面积、均一的材料,限制了其应用范围。

因此,利用高熵合金涂层来改善材料性能成为了一种新的解决方案。

激光熔覆技术是一种高能量密度热源下材料粉末熔化、沉积形成涂层的方法。

由于熔覆过程快速,在制备高熵合金涂层时能够降低微观缺陷和局部氧化现象,从而提高了涂层的密实度和成分匀称度。

因此,本文选择了激光熔覆技术来制备高熵合金涂层,探究其组织结构和性能。

2.试验2.1.试验材料试验材料为Ti-6Al-4V合金基板和CoCrFeNbNi系高熵合金粉末。

2.2.试验方法接受激光熔覆技术,在Ti-6Al-4V合金表面制备CoCrFeNbNi 系高熵合金涂层。

分别探究了激光功率、扫描速度和偏距对涂层组织和性能的影响。

同时,将制备的涂层在高温氧化环境下进行了探究。

3.结果和分析3.1.涂层组织图1为不同激光功率下制备的涂层横截面显微组织。

激光熔覆Co+Cr3C2复合涂层的组织与性能

用 c 来增强钴基合金涂层势必会显著影响钴基 2 涂层的组织与性能。用 c 作为增强相的复合涂 b 层 已有研究_ , 7 但不同含量 c32 J r 对钴基合金涂层 c 组织与性能的研究尚未见报道。作者在低碳钢表面 激光 熔 覆 了钴 基 合 金 涂 层 ( o0 以及 添 加 2 % 、 C6 ) 0

(o 4 % , 2 %,0

6% , 0 质量分数) C +c 的 o

复合涂层 , 比较研究 了几种 涂层的组织与性 能。结 果表 明 ,o ) C 8 涂层 主要 由未 熔

加入

涂层主要 由初生 7 o 晶及其 间的共 晶组织 7+Ca 组成 ;C + 一C 枝 r 3 o

l 和未熔 。添加的 C

4 % 、 %C32 质 量 分 数 , 同 ) C 0 6 0 rc ( 下 的 o+C32涂 r c 层, 比较 研 究 了 C6 o0与 不 同 C 2 入 量 的 C C 加 o+

a rn搭接率 4 r / i, ma 0%, 光斑直径 5mn 分别得 到熔 i , 覆质量 良好的 C6 o0涂层和不同 c 含量的复合 b2 C

斯松 华

0 序

材 为 低 碳 钢 板 , 寸 为 20mnX6 i X 尺 0 i 0rn a

激 光熔覆 是一 种 新 型 的材 料 表 面改 性技 术 , 激

光 熔覆 钴基合 金涂 层 常用 于 一 些 石油 、 工 设 备 的 化

1 i 表面磨光。C6 0rn a , o 0粉末成 分 ( 为 : .7c %) 0 2 ,

用 5k c , W o 激光 器 对 预置 粉 末 分别 进 行单 道

磨损性能[ J r  ̄ 5 。C C 具有 高硬度 、 3 高熔点 , r 涂 c 3

激光熔覆钴基金属陶瓷复合涂层抗高温氧化及冲蚀性能

炼 油化 工 催化 装 置 的滑 阀一 般 工 作 在 较 高 的温 度 ( 7 0 0℃左 右 ) 环境下 , 受 高 速 含 催 化 剂 固 态 颗 粒 气 流 的冲刷 。由于 极 易 腐蚀 磨损 失 效 , 对 生 产 的 安 全 稳 定 运 行 造 成 了 极 大

粉减 少气 孔

。

颗粒 含量 ( 质 量分 数分 别 为 1 0 %, 2 0 %) , 并 加 人适 量铝

1 . 2 试验 方法 及设 备

将材 料加 工 成 1 2 0 m m X 4 0 m n l x 1 0 m m的试样。

收稿 日期 : 2 0 1 5一 O 1— 0 2

俘 掳

激 光 熔 覆 钴 基 金 属 陶 瓷 复 合 涂 层 抗 高 温 氧 化 及 冲 蚀 性 能

沈阳 工业安 装 工程股 份有 限公 司( 1 1 0 1 7 8 ) 中 广 核 工 程 有 限 公 司( 深圳 市 5 1 8 0 0 0 ) 中 国 石 油 大 港 石 化 公 司( 天津 市

摘要

高

冰

于 宁 熊 云

3 0 0 2 8 0 )

在 1 C r l 8 N i 9 T i 奥 氏体不锈钢 表面激光 熔覆了 C o 基金属 陶瓷复合涂 层 , 对高温 氧化后 基体 和复 合层进

行物相分析 , 并采用垂直气 一 砂 喷射式 高温冲蚀磨损试验装置进行高温 冲蚀试 验 , 分 析熔覆层 冲蚀 后 的微 观形貌 。 研究表 明 : 钴 基合 金熔 覆层 具有 良好 的抗 高温 氧化性 能 , 原 因在于 c o能 有效促 进形 成 由 C r 2 0 , C o O・ C r 2 0 或 C o C r 0 组成 的致 密氧 化膜 , 且C o O与 C r 2 0 ,间较强 的结合键增强 了氧 化膜 的致 密性 。钻基 合金 添加 1 0 %WC的 激光熔覆层具有 比基体金 属更为优 良的抗高温 冲蚀磨损性 能 , 而添加 了 2 0 %WC的激 光熔覆层 的抗高 温冲蚀磨损

激光熔覆技术制备涂层的研究进展

激光熔覆技术制备涂层的研究进展

李怡芳

【期刊名称】《内燃机与配件》

【年(卷),期】2024()9

【摘要】使用激光熔覆技术可以制备出高强度、硬度、耐磨性、耐热性、组织均匀致密,与基体呈现冶金结合的涂层。

激光熔覆技术制备涂层的过程中激光功率、熔覆速度、送粉喷嘴形状、光粉耦合形式等都会对涂层的性能产生影响。

本文首先说明了激光熔覆技术的原理、设备、组织特征和特点以及常用的激光熔覆材料。

然后对梯度涂层、颗粒增强的复合涂层、高熵合金涂层等较为先进的激光熔覆涂层进行性能分析,介绍了一种先进的超高速激光熔覆技术,超高速激光熔覆技术可以将激光能量聚焦于粉末,有效实现对基体热影响的控制,有望助力实现激光熔覆涂层的大规模工业化生产。

最后对激光熔覆涂层的未来发展进行展望。

【总页数】3页(P135-137)

【作者】李怡芳

【作者单位】重庆交通大学机电与车辆工程学院

【正文语种】中文

【中图分类】TG156

【相关文献】

1.激光熔覆技术制备高熵合金涂层的研究进展

2.激光熔覆制备耐磨耐蚀涂层技术研究进展

3.激光熔覆技术制备非晶涂层的研究进展与展望

4.激光熔覆技术制备镍基合金涂层的研究进展

5.激光熔覆技术制备非晶合金涂层的研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

激光熔覆原位金属陶瓷复合涂层技术

原位CPRMMC(陶瓷颗粒增强金属基复合材料)在激光熔覆涂层上的应用与发展高才,许斌山东建筑大学材料学院,济南,250101摘要讨论了传统激光熔覆CPRMMC涂层外加陶瓷同基体的界面问题及一般的解决方法;介绍了原位合成技术的基本原理和特点,将其与激光熔覆技术结合可有效解决界面问题;综述了激光熔覆原位CPRMMC涂层的发展,包括原位涂层在组织和性能上的改善、原位合成的一般机制、原位陶瓷相/金属基涂层的已有类型等。

关键词:激光熔覆;界面;原位合成;陶瓷颗粒增强金属基复合材料涂层The application and development of in-situ synthesized CPRMMC (Ceramic Particle Reinforced Metal Matrix Composites)on Lasercladding coatingGao Cai, Xu BinSchool of Material Science and Engineering, Shandong Jianzhu University, jinan250101AbstractWhat are introduced in this paper can be summarized as follows. Some problems, especially the problem of interface between the reinforced phase and the matrix, caused by extra ceramic phases in the metal-ceramic composite coatings by laser cladding, and average measures to settle this interface problem are discussed. The basic principle and characteristic of in-situ synthesis technology are introduced, and the ceramic phases in coatings are in-situ synthesized during the laser cladding, which resolves the interface problem well.The development of laser cladding in-situ synthesized CPRMMC coating are reviewed, including the improvement of structure and property, average mechanism of in-situ synthesis, and formed types of the in-situ phase/ the mental matrix coating.Key words: laser cladding; the interface ; In-situ synthesis; Ceramic Particle Reinforced Metal Matrix Composites coating前言在实际生产中,机械零件的失效多数发生在零件的表面或者是从表面开始的,因此表面涂层技术一直是研究的热点。

激光熔覆Fe-Ti-V-Cr-C合金涂层的微观组织和性能

原 位 反 应 生 成 了稳 定 的硬 质 相 , 粒 状 或花 状 分 布 的 T CVC复 合 相 和 断 续 网状 分 布 的 c 陶 瓷 相 均 匀 分 布 于涂 层 , 呈 i— c 显 著 提 高 了涂 层 的显 微 硬 度 和 耐 磨 性 。涂 层 硬 度 随铬 铁 加 入 增 多 而 提 高 。当 铬 铁 加 人 为 1 ( 量 分 数 ) 涂 层 组 织 细 2 质 ,

( y La o ao yf rLiud s l tu t r l o u in & Pr c s ig o t ras Ke b rt r o q i—o i S r cu a d Ev l t o o e sn fMa e il

M iityo u a in, h n o g Un v riy,ia 5 0 , ia ns r fEd c to S a d n ie st Jn n 2 0 6 Chn ) 1

摘 要 :采 用 激 光 熔 覆 技 术 制 备 了 F - i — rC合 金 耐 磨 涂 层 。借 助 光 学 显 微 镜 、 R 扫 描 电 镜 、 微 硬 度 计 以及 磨 损 eT— C— V X D、 显

试 验 机 , 究 了 不 同 铬 铁 加 入 量 对 涂 层 组 织 及 性 能 的 影 响 。结 果 表 明 : 激 光 熔 覆 条 件 下 , 铁 、 铁 、 铁 与 石 墨 通 过 研 在 钛 钒 铬

密 , 相 同磨 损 条件 下 , 磨 损 量 仅 约 为 母 材 的 1 7 在 其 / 。当 铬铁 加 入 达 到 1 时 , 层 出 现 粗 大 莱 氏 体 组 织 , 导 致 涂 层 开 5 涂 易

裂。

关键 词 : 光 熔 覆 ; C V C 。 显微 硬度 ; 磨 性 激 Ti— C; rC ; 耐

激光熔覆原位合成涂层技术概述讲解

激光熔覆原位合成涂层技术特点

相界面结合紧密 基体与增强相界面赶紧无污染 避免裂纹产生 孔隙率小 避免裂纹产生生成的增强相尺寸细小,弥散均匀分布

激光熔覆原位涂层技术的原理如何? 2.激光熔覆原位合成涂层技术在实施过程中,应注意 哪些问题?

激光熔覆原位合成涂层技术概述

课程小结

原位合成法的概念 在一定条件下,依靠合金成分设计, 在合金体系内发生化学 反应生成一种或几种高硬度、高弹性模量的陶瓷或金属间 化合物增强体, 而达到增强基体目的的工艺方法。 激光熔覆原位合成涂层技术概念

涂层在激光辐照作用下,在辐照区域生成一种或几种高硬度、高弹性 模量的陶瓷或金属间化合物增强体, 而达到增强基体目的的工艺方法。

原位光刻合成专利技术

激光熔覆原位合成涂层技术概述

3 原位合成法分类

激光熔覆原位合成涂层技术概述

3 原位合成法分类

BiOCl花状多级结构SEM及光催化、光电性能

激光熔覆原位合成涂层技术概述

4 激光熔覆原位合成涂层技术 概念 涂层在激光辐照作用下,在辐照区域生成 一种或几种高硬度、高弹性模量的陶瓷或金属 间化合物增强体, 而达到增强基体目的的工艺 方法。

激光熔覆原位合成涂层技术概述

课程名称:激光表面改性技术 主讲人:徐临超 浙江工贸职业技术学院

激光熔覆原位合成涂层技术概述

课程目标: 掌握原位合成法、激光原位合成涂层技 术的概念及激光原位合成涂层技术的特 点

激光熔覆原位合成涂层技术概述

1 概述

涂层中陶瓷 颗粒增强相 获得的方法

时间 1976年 20世纪80年代 事件

掌握原位合成法激光原位合成涂层技术的概念及激光原位合成涂层技术的特概述激光熔覆原位合成涂层技术概述涂层中陶瓷颗粒增强相获得的方法机械外加法原位合成法时间事件备注1976年自蔓延工艺合成tibcu功能梯度材料提出了原位复合材料构想苏联20世纪80年代原位alal和tical复合材料及其相应的制备工艺美国原位合成法的概念在一定条件下依靠合金成分设计在合金体系内发生化学反应生成一种或几种高硬度高弹性模量的陶瓷或金属间化合物增强体而达到增强基体目的的工艺方法

激光熔覆原位自生碳化物增强自润滑耐磨复合涂层的高温摩擦学性能

第47卷第5期2019年5月第72-78页材料工程Journal of Materials EngineeringVol.47No.5May2019pp.72-78激光熔覆原位自生碳化物增强自润滑耐磨复合涂层的高温摩擦学性能Hightemperaturetribologicalpropertiesoflasercladding in-situ carbide reinforced self-lubricatingwearresistantcompositecoating王勇刚】,刘和剑】,回丽#,职山杰】,刘海青1(1苏州大学应用技术学院,江苏苏州215325;2沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳110136)WANG Yong-gang1,LIU He-ian1,HUI Li2,ZHI Shan-ie1,LIU Ha-qing】(1Applied Technology College of Soochow University,Suzhou215325,Jiangsu,China;2Key Laboratory of Fundamental Science for NationalDe0enseo0AeronauticalDigitalManu0acturingProcess,ShenyangAerospaceUniversity,Shenyang110136,China)摘要:利用激光熔覆技术在TC11合金表面成功制备NiCrBSi-Ti s SiC z-CaFVWC耐磨自润滑涂层%采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)分析熔覆层的物相及微观组织;利用显微硬度仪对其硬度进行了测量%分别在室温(25°C),S00°C和600°C条件下对涂层进行干滑动摩擦磨损实验,并分析其磨损机理。

结果表明:涂层主要由&-Ni共晶相,胚sC6,TiC,(Ti,W)C,Ti5Sis硬质相以及少量的TisSdaF^TiFs润滑相组成%激光熔覆层的显微硬度大幅度提高,显微硬度平均值为86S.6SHV0.2,约为基体的2.46倍,熔覆层总体摩擦因数和磨损率明显低于基体,在S00C条件下,涂层具有最低的摩擦因数(0.275)和磨损率(4.8X105mm s・N―m1)%关键词:激光熔覆;TC11;涂层;高温摩擦磨损doi:10.11868/j.issn.1001-4381.2018000409中图分类号:TG665文献标识码:A文章编号:1001-4381(2019)05-0072-07Abstract:The NiCrBSi-Ti s SiC2-CaF2-WC selt-1ubrica■ting anti-wear composite coating was fabricated on TC11a l oy substrate by laser cladding.The phase compositions and microstructure wereinvest-igatedby X-raydi f ractometer(XRD),scanningelectron microscope(SEM)and energy dispersive spectrometer(EDS).Microhardness was measured with a microhardness tester.Tribological properties of the fabricated composite coatings were evaluated under dry sliding condition at room-temperature(25°C),300°C and600°C,and the wear mechanism was analyzed.The results show that the microstructure of the composite coatings consists of&-N1eutectic phase,M2s C6,TiC,(Ti,W)C,T15Si s hard phase and some Ti3SiC2!CaF2!TiF3lubrica2ing phase.The microhardness of laser cladding layer isimprovedgrea2ly.Theaveragemicrohardnessof2helasercladdingcoa2ingis863.63HV0.2!whichis2.462imes of2he ma2rix.The fric2ion coe f icien2and wear ra2e are lower2han2ha2of2he subs2ra2e.The lowest friction coefficient and wear rate are0.275and 4.8X10—5mm s•N—1•m—1at300°C, respectively9Key words:laser cladding;TC11;coating;high temperature friction and wearTC11钛合金是一种综合力学性能优异的双相热0.3Si,具有较低的密度、高比强度和优异的抗腐蚀性强钛合金,其主要成分为Ti-6.5A1-3.5Mo-1.5Zr能,常用于制造汽轮机叶片、压气机盘、鼓桶等重要零第47卷第5期激光熔覆原位自生碳化物增强自润滑耐磨复合涂层的高温摩擦学性能73件+12。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化。对Cop/Cu复合涂层组织的形成和细化机理进行了分析。 关键词:激光熔覆;液相分离;涂层;显微组织 中图分类号:TGl74.44 文献标识码:A 文章编号:0253—360X(200S)03—0001—04

1可互往

0 序 ?专

1 试验方法

Cu—Co合金具有磁致电阻效应和优良的导电、 导热等性能,受到了广泛的重视。1958年 Nakagawaul发现了Cu—Co合金存在液相分离现象。 通常,存在液相分离的合金在重力场条件下凝固很 容易发生分层现象口1,得不到组成相均匀分布的具 有应用价值的复合材料。因此这类合金的研究一般 在微重力环境中进行,需要航空航天技术的支持。 近年来,随着模拟空间失重条件研究手段的成熟,研 究者们还采用了电磁悬浮【33、落管【41、熔融玻璃包覆 深过冷技术b1等无容器深过冷技术。从经济、技术 等角度考虑,上述方法难以用于生产实际。

收稿日期:2007—11—10 基金项目:安徽省教育厅自然科学研究项目(2002KJ058ZD);安徽省

十五科技攻关项目(04022004)

万方数据

基体材料采用低碳钢16Mn钢板,试样尺寸为 80 mm×60 nlnl x 15 n'UTI,表面磨光。将纯铜粉和钴 基合金粉按一定比例配比作为熔覆粉末,混合粉末 中各元素的平均质量分数为co 25.37,Cr 11.69,Mo 2.21,Ni 0.93,Si 0.37,Fe 0.20,C 0.11,余量为Cu。 成分为一典型的发生液相分离的合金。

1.38 20.39

Ni 1.34 4.45

Mo

—0.78

5.44 0.49

颗粒相的大小以及分布与热输入有密切的关 系。在扫描速度与光斑尺寸不变的情况下,随着激 光功率的增大,即随热输入的增加,涂层中的颗粒相 将显著增大,如图4所示。

由于富钴球形颗粒是熔体在激光快速凝固过程 中发生液相分离而形成的,由文献[8,9]可知,液相 分离的发生、球形颗粒大小与熔体过冷度、冷却速度 等密切相关,过冷度大、冷却速度快将形成细小的球 形颗粒。在试验过程中,球形颗粒的出现说明过冷 度超过了发生液相分离所需的临界过冷度 (150 K)随]。扫描速度不变,功率越高,热输入越高, 预覆层与基体获得的能量密度相应增加,熔化后的 涂层冷却速度变慢,则发生液相分离后的富钴颗粒 形成、长大时间增长。随熔体对流时颗粒之间的碰 撞、凝并的机会增大,因此,热输入增加,形颗粒相 越容易粗大,不利于得到细小的球形颗粒相。

(a)涂层上部与中部组织

象,但因热输入不足,涂层中将存在气孔、同基体不 能实现冶金结合的现象。试验表明,热输入在55— 180 j/m矗之间,能获得表面光滑、均匀连续、稀释率

较小的致密的熔覆层。 图2是热输入为62 J/nlm2时的涂层形貌。与

图1相比,涂层中已经没有分层现象,获得了球形颗 粒弥散分布于整个涂层基体上的组织。在涂层下部 与基体结合处已经没有富钴、铁元素的枝晶区存在。 图2b是涂层上部组织形貌。显然,颗粒相呈很规则 的球形。对整个涂层的颗粒相进行统计,平均直径 约10 p.m。比文献[5]中用熔融玻璃包覆法所得的 具有液相分离特征的典型组织(球形颗粒直径平均

Fig.3 XRD,spectra of laser clad coating

表1微区的元素含量(质量分数,%) Table 1 Elemental composition of micro-areas

分析区域 基体

颗粒相

C0 3.82 58.30

Fe 2.36 4.58

cu

Cr

90.32 6.35

2试验结果与分析

单道熔覆的热输入E=P/(V X D)过大时,涂

层发生分层现象。图l是热输入为200 J/一时涂

层的组织形貌,涂层存在明显的分层现象,与基体呈 冶金结合。上部组织为大量大小不等的白色球形颗 粒分布在黑色基体中,下部组织呈胞状树枝晶生长。

2

焊接 学报

第29卷

能谱分析表明,图1中涂层上部基体为富铜相,球形 颗粒为富钴、铁元素相,这些球形颗粒相尺寸相差很 大,分布也很不均匀,有的甚至出现如图1c所示大 块的富钴相,并且在大块的白色富钴相内部及其周 围聚集着很多小的富钴球。下部的枝晶为富(钴、 铁)相。

在熔池中,由于激光束能量的不均匀,造成熔池 内熔体的温度分布不均匀,从而引起表面张力不均 匀,进而形成熔池液体的对流u¨。而落管试验H1中 不存在熔体的对流形式,且落管试验中没有得到规 则的球形颗粒相。在富钴相随铜液运动的过程中, 对流导致富钴相之间将发生激烈碰撞、凝并。当两 个富钴液滴相互接触时,为减少系统的能量,其中一 个将渐渐失去其球形颗粒形成,即两个液滴凝并成 了一个富钴相,如图5所示。由于熔池的强烈对流 和保护气体的搅动作用使得富钴相在铜基体中趋于 均匀分布。但是,同时激烈的对流使颗粒相之间发 生凝并概率增加,颗粒相粗大倾向增大。因此,在相 同的扫描速度下,随热输入增加,熔池存在时间相对 增长,颗粒相凝并几率增大。所以,热输入大时涂层 的颗粒相尺寸比热输入小时的要大。

随着热输入的减小,富钴颗粒相中的Fe元素含 量急剧减小。热输人为62 J/era2时,涂层中颗粒相 Fe元素含量仅为热输入为200 J/cm2时的1/5。这是 因为热输入大,基体铁熔化量增多,随熔池流动而溶 人熔池,铁主要固溶于钴中,即富集在颗粒相中。当 热输入过大时,熔覆材料烧损和氧化严重,而且基体

在常规非失重条件下的快速凝固技术是一种有 应用前景的均匀复合材料的制备方法。Munitz等 人【61运用电子束表面局部熔覆、快速冷却手段,研究 了cu—co合金的液相分离过程。激光具有快速加 热、快速凝固的特点,若冷却速度快到使第二相没有 足够的时间进行上浮或下沉,结果就能得到第二相 弥散分布的组织[7],至少冷却速度快,凝固时间缩 短,可以减轻重力的影响。目前,应用激光熔覆快速 凝固技术,制备原位合成C%/Cu复合涂层的研究报 道尚不多见。

万方数据

㈣热输入86 J/tam2

图4热输入量对涂层球形颗粒相尺寸的影响 Fig.4 Effect of heat input On the diameter of spherical patti—

eles in coating

铁熔化过多,于是在涂层底部会出现一层富含铁的 区域。

3讨

论

对有亚稳液相溶解度限的Cu—Co合金,当熔体 过冷到难混溶区内的某个温度,原来成分均一的液 相将发生分离形成两个液相,一个富铜,一个富钴。 在激光熔覆过程中。当C02激光移走,正如MunitzHo 报道的,在熔池中存在一个大的过冷度,大于进入难 混溶区所需的临界过冷度,导致在凝固成固相之前 首先发生液相分离形成富钴球形颗粒,换句话说,富 钴颗粒的原位形成机理是液相分离作用。

约53.9舯)要小得多,且更均匀、弥散。虽然落管

技术H1能获得很细小的颗粒相,但其颗粒相并非球 形,且试样宏观体积太小,仅为很小的液滴状,而用 激光熔覆法可以得到厚度大于I mrfl的复合涂层, 并且涂层厚度可以通过调整工艺来改变。

(b)涂层下部组织

(I)界面组织形貌

(c)大块富钴相

F.g.1

图1热输入200 J/mrn2时涂层组织 Microstructure of coating at he,at input 200 J,m种

激光熔覆热输入过小时,虽然不会发生分层现

万方数据

(b)涂层上部组织

哟.2

图2热输入62 J/m秆时涂层组织 J/m秆 Microstructure of coating at heat input 62

能谱测试涂层各微区成分分析结果见表1。涂 层中基体为富铜相,Cu元素含量大于90%:球形颗 粒为富钴相,铁含量少得多,而且其它合金元素(如 cr和Mo等)绝大部分都存在于球形富钴颗粒中,对 球形颗粒起固溶强化作用。涂层x射线衍射分析 如图3所示。结合能谱测试结果,涂层主要由7一

Fig.5

图5富钴相颗粒碰撞及凝并现象 Phenomenon of collision and coagulation of Co-rk:h

particles

在激光熔池中,由于基体快速传热,熔池的存在 时间很短,颗粒相只通过形核、长大方式很难形成大 的颗粒相,因此在颗粒相形成过程中,颗粒相的碰 撞、凝并是其粗大的主要原因。所以,应该优化工艺 参数来控制凝并过程,才能获得细小颗粒相。

第3期

何宜柱,等:激光熔覆原位合成C%/Cu复合涂层

3

Co和cu的固溶体组成。这证实了涂层是由富钴相 和富铜基体组成的,即用激光熔覆方法原位合成了 C%/Cu涂层,并且由于快速凝固使富钴相保持了高 温时的面心立方结构。

言

厶

兽

越

(旦)熟输入72 J/ram2

鹱

蔷

撂

衍射角28,(。)

图3激光熔覆涂层的X射线衍射图

摘要:采用激光熔覆快速凝固技术,原位合成了G%/Cu复合材料涂层,应用扫描电镜 及能谱附件研究了激光工艺参数对涂层显微组织的影响。结果表明,激光熔池大的过 冷度条件,有利于cu—co合金的液相分离。在优化的激光熔覆工艺条件下.可原位合

成表面光滑、均匀连续的致密C%/Cu复合涂层,涂层组织由大量细小的均匀分布在铜 基固溶体基体上的富7一Co球形颗粒组成。随着热输入的降低,颗粒相的尺寸得到细

涂层中Fe元素的存在是由于激光的热输入过 大,基体熔化过多,熔化的基体由于熔池的对流溶入 熔池,导致涂层稀释率过大。由于Cu,Fe的相容性 差,而C0,Fe的相容性较好,因而在涂层底部出现了 富含钴、铁的区域,同时由于低碳钢基体的快速传 热,出现了涂层底部胞状枝晶的形貌。涂层上部组 织特征则为大量的白色富(钻、铁)的球形颗粒相分 布在黑色的富铜基体中。