工艺验证方案模板

工艺验证方案(范例)

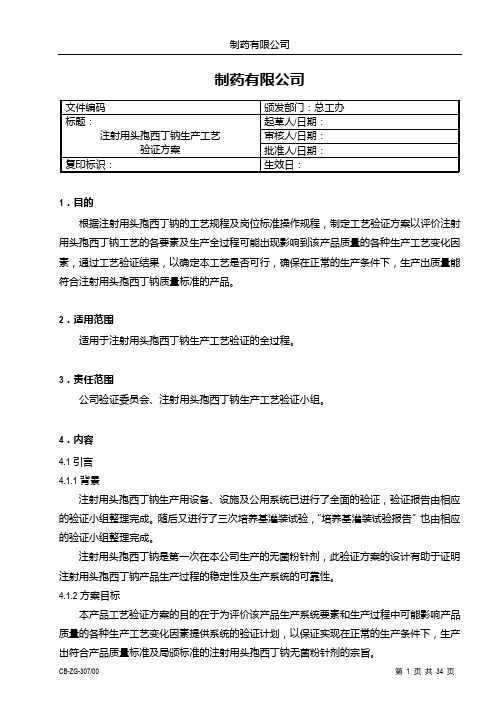

制药有限公司制药有限公司1.目的根据注射用头孢西丁钠的工艺规程及岗位标准操作规程,制定工艺验证方案以评价注射用头孢西丁钠工艺的各要素及生产全过程可能出现影响到该产品质量的各种生产工艺变化因素,通过工艺验证结果,以确定本工艺是否可行,确保在正常的生产条件下,生产出质量能符合注射用头孢西丁钠质量标准的产品。

2.适用范围适用于注射用头孢西丁钠生产工艺验证的全过程。

3.责任范围公司验证委员会、注射用头孢西丁钠生产工艺验证小组。

4.内容4.1引言4.1.1背景注射用头孢西丁钠生产用设备、设施及公用系统已进行了全面的验证,验证报告由相应的验证小组整理完成。

随后又进行了三次培养基灌装试验,“培养基灌装试验报告”也由相应的验证小组整理完成。

注射用头孢西丁钠是第一次在本公司生产的无菌粉针剂,此验证方案的设计有助于证明注射用头孢西丁钠产品生产过程的稳定性及生产系统的可靠性。

4.1.2方案目标本产品工艺验证方案的目的在于为评价该产品生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素提供系统的验证计划,以保证实现在正常的生产条件下,生产出符合产品质量标准及局颁标准的注射用头孢西丁钠无菌粉针剂的宗旨。

C B-ZG-307/00 第1 页共34 页4.1.3方案概要本产品工艺验证方案计划在注射用头孢西丁钠无菌粉针剂在本公司最初生产的前3批产品的生产过程中实施。

本方案的第一部分是对本方案的介绍,其中包括必要的相关资料的介绍以助于对本方案的理解及本方案的实施。

第二部分包括阐述无菌生产准备、无菌粉针分装及包装生产工艺工艺流程并说明关键的生产步骤。

第三部分为注射用头孢西丁钠无菌粉针剂的生产文件包括生产处方和生产工艺规程。

第四部分为质量检验标准,其中包括产品质量标准即注射用头孢西丁钠无菌粉针剂成品质量检验内控标准、原料质量、包装材料质量标准及它们的检验操作规程。

第五部分阐述工艺过程的评价方法,具体分为3个生产过程。

(1)无菌生产准备和灭菌过程;(2)无菌分装过程;(3)包装过程。

工艺验证方案模板

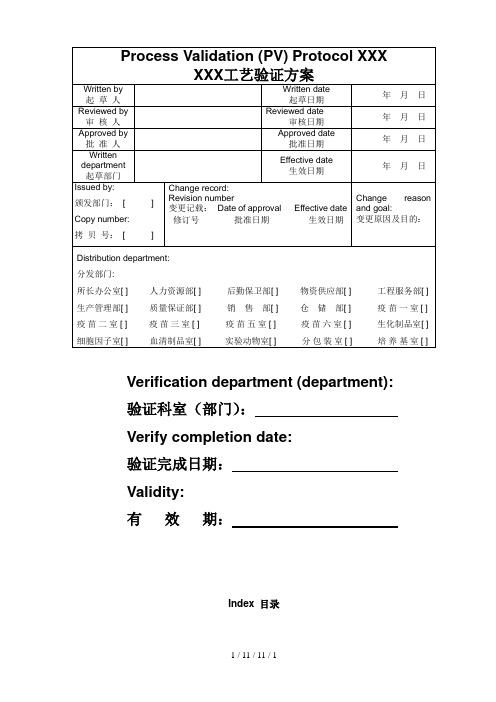

Verification department (department):验证科室(部门):Verify completion date:验证完成日期:Validity:有效期:Index 目录1.Purpose目的............................................. 错误!未定义书签。

2.Scope范围............................................... 错误!未定义书签。

3.Responsibility职责...................................... 错误!未定义书签。

AAA responsibilities AAA的职责............................. 错误!未定义书签。

XXX responsibilities XXX的职责............................. 错误!未定义书签。

4.Regulation and Guidance 法规和指南 ...................... 错误!未定义书签。

5.Abbreviations缩略语..................................... 错误!未定义书签。

6.Protocol Description方案说明............................ 错误!未定义书签。

7.Product And Process Description产品和工艺描述........... 错误!未定义书签。

Product specification ........................................ 错误!未定义书签。

Drug approval No. ............................................ 错误!未定义书签。

焊装工艺验证模板

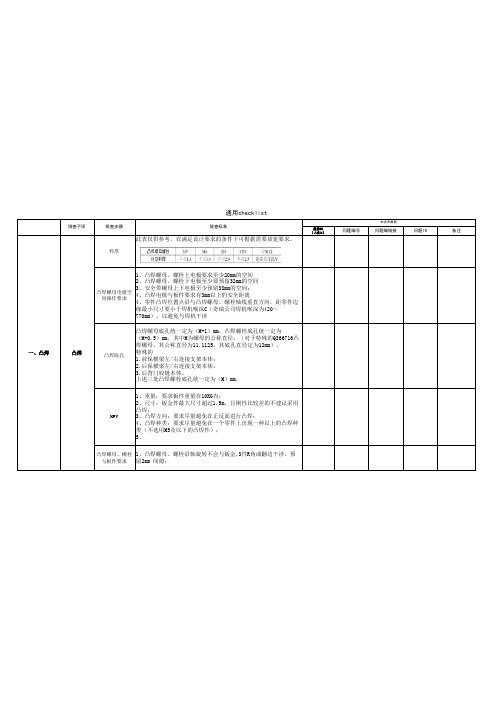

是否OK(√或×)问题编号问题编链接问题ID备注料厚此表仅供参考,在满足设计要求的条件下可根据需要放宽要求。

凸焊螺母电极空间操作要求1、凸焊螺母、螺栓上电极要求至少20mm的空间2、凸焊螺母、螺栓下电极至少要预留32mm的空间3、安全带螺母上下电极至少预留38mm的空间;4、凸焊电极与板件要求有3mm以上的安全距离4、零件凸焊位置点沿与凸焊螺母、螺栓轴线垂直方向,距零件边缘最小尺寸要小于焊机喉深C(奇瑞公司焊机喉深为420~770mm),以避免与焊机干涉凸焊底孔凸焊螺母底孔统一定为(M+1)mm,凸焊螺栓底孔统一定为(M+0.5)mm,其中M为螺母的公称直径;(对于特殊的Q366716凸焊螺母,其公称直径为11.1125,其底孔直径定为12mm)。

特殊的1.前保横梁左/右连接支架本体;2.后保横梁左/右连接支架本体;3.后背门铰链本体。

上述三处凸焊螺栓底孔统一定为(M)mm,HPV 1、重量:要求钣件重量在10KG内;2、尺寸:钣金件最大尺寸超过1.5m,且刚性比较差的不建议采用凸焊;3、凸焊方向:要求尽量避免在正反面进行凸焊;4、凸焊种类:要求尽量避免在一个零件上出现一种以上的凸焊种类(不选用M5及以下的凸焊件);5、凸焊螺母、螺栓与板件要求1、凸焊螺母、螺栓沿轴旋转不会与钣金,3件R角或翻边干涉,预留2mm 间隙;通用checklist排查子项排查步骤排查标准M1发布数据一、凸焊凸焊(√或×)问题编号问题编链接问题ID备注零部件形状搬运性,工位器具性1、三级以下总成避免出现过长、过大的零件以及刚性不好的零件;2、零件在工位器具上能够稳定的位置放置。

约束过多1、零件的搭接关系复杂,搭接面型面过于复杂,难以保证装配到位,建议产品设计局部贴合,在点焊的地方做贴合其他位置放开2、避免4面搭接以上的搭接面出现。

装配过程中零件是否干涉零件相互安全距离1、分析零件在沿定位孔法向运动时,是否会与其他零件干涉。

xxxx工艺验证方案(模板)

XXXX工艺验证方案目录1产品概述2验证目的3验证范围4验证小组成员及职责5工艺过程描述5.1各工序生产过程5.2生产工艺流程图5.3生产投料量、关键工艺参数及控制标准、检查方法5.4主要生产设备一览表6、系统要素的确认与评价(验证前确认)6.1 相关设施设备的验证6.2 生产系统要素的确认6.2.1计量器具校验情况确认6.2.2生产相关操作文件系统的确认6.2.3人员情况确认6.2.4 生产环境的确认6.2.5 原辅料、包装材料的质量确认6.2.6 生产指令的正确性确认7、生产工艺变量的评价7.1XXX工序7.2—7.4(略)7.5结晶工序7.6干燥工序7.7内包装工序7.8外包装工序7.9总物料平衡7.10质量保证7.10.1文件完整7.10.2正确的检验方法7.10.3检验结果正确8成品质量检验9进度安排9.1验证批次9.2验证时间安排10偏差情况概述及采取措施11适用的验证总计划12变更情况概述及处理结果13再验证周期14验证结果总结评价与建议15附表1产品概述XXXX原料药为?(性状)。

XXXX原料药是?剂,其药理作用特性是?。

临床主要?。

现在我们按照XXXX的工艺流程,分工序对本产品生产的每个操作过程和技术参数进行具体的确认和分析,在此基础上,进一步完善和确定关键技术参数,并对生产工艺规程及岗位标准操作规程的技术参数提出确定或修订,确保产品质量稳定均一。

2验证目的XXXX工艺验证是为了证明在现有生产环境、生产设备条件下,以现有的生产条件和工艺参数为前提,所生产的产品在确定的环境、工艺和操作下能够生产出符合质量标准的产品。

同时,通过工艺验证能够明确以下几点:1 通过验证,确定工艺参数范围的可控性与重现性,确定工艺规程及岗位标准操作规程的合理性,并分析出生产全过程可能出现影响到产品质量的各种生产工艺变化的关键因素,纠正偏差,建立明确的控制参数及控制标准,从而使生产过程可控,生产工艺持续稳定。

工艺验证模板

标准技术程序-验证文件(宋体五号居中)XXXX验证方案(黑体三号居中)此处空两行方案批准:(黑体小四)此处空一行你的签名证明了你已清楚了解本文件及附件内容,并理解认可本文件的所有条款此处空两行此处空两行文件目录(黑体小四)1. 验证概述(宋体小四)3...2. 验证目的 (3)3. 验证范围 (3)4. 职责 (3)5. 文件及资料3...6. 验证时间与计划3...7. 人员培训 (3)8. 验证的实施3...9. 总结报告 (4)10. 最终审批结果5...11. 再验证 (5)12. 附件清单 (5)13. 附件 (6)1. 验证概述(宋体小四)正文宋体小四(没有特殊要求,下方正文均为宋体小四)2. 验证目的3. 验证范围4. 职责4.1. 验证组长职责:4.1.1.4.1.2.4.1.3.42 QA职责4.2.1.4.2.2.4.2.3.4.3. 其他验证员职责4.3.1.4.3.2.4.3.3.5. 文件及资料5.1.6. 验证时间与计划本次XX设备XX确认计:划于XXX)年XX月XX日-XXXX年XX月XX日实施7. 人员培训验证过程中,确认方案以及验证中应该掌握的技能应该进行培训,培训应遵循《人员培训考核管理规程》。

8. 验证的实施8.1. XX确认8.1.1. 目的8.1.2. 方法8.1.3. 接受标准8.1.4. 本项要附的附件例如:附表 7.1 表头名称8.1.5.结果测试结果[] 通过[] 带有偏差,执行《偏差处理管理规程》()和《纠正和预防措施管理规程》(),纠正后通过[] 失败,执行《偏差处理管理规程》(),填与偏差号9. 总结报告9.1. 目的总结报告的目的是文件性证明在执行本 XX确认过程中获得的结论,总结已经完成的确认讨论结果和对偏离规格说明书、方案程序或接受标准的解释。

总结报告圆满完成并被批准之后,可以完成本 XX确认报告。

10. 最终审批结果10.1. 签字人员必须检查本方案中所有内容的完成情况,只有在所有内容都完成并符合要求, 或有偏差但经过分析或纠正,确认不影响系统预期功能的情况下,才能签字。

工艺验证方案(范例)

工艺验证方案(范例)工艺验证方案是用于验证工艺流程和工艺参数是否能够满足产品设计要求的方案。

下面是一个工艺验证方案的范例:1. 目标:验证工艺流程和工艺参数是否能够生产出符合设计要求的产品。

2. 参与人员:工艺工程师、质量工程师、生产工程师、设计工程师。

3. 测试样品:选择代表性的产品样品,包括各种不同规格和型号的产品。

4. 测试设备和工具:根据产品的特点和要求,确定需要使用的测试设备和工具。

例如,计量工具、设备和仪器。

5. 测试方法:根据产品的特点和要求,确定合适的测试方法。

例如,尺寸测量、测试使用寿命、性能测试等。

6. 工艺参数:根据产品的特点和要求,确定合适的工艺参数进行测试。

例如,温度、压力、时间等。

7. 测试方案:- 准备工作:检查和准备所需的测试设备和工具,确保其正常工作和校准。

- 设定工艺参数:根据产品的要求,设定合适的工艺参数。

- 生产工艺验证:按照设定的工艺参数进行生产,记录生产过程中的关键参数和数据。

- 产品检验:对生产出的产品进行尺寸测量、测试使用寿命、性能测试等,记录测试结果。

- 数据分析:对测试结果进行分析,评估工艺流程和工艺参数的合理性和可靠性。

- 结果评定:根据测试结果评定工艺流程和工艺参数是否能够满足产品设计要求,是否需要进行调整或改进。

8. 结论和建议:根据测试结果,给出对工艺流程和工艺参数的评价,并提出调整或改进的建议。

以上是一个工艺验证方案的范例,可以根据具体的产品和工艺要求进行调整和完善。

工艺验证方案的目的是确保生产的产品能够满足设计要求,提高产品的质量和可靠性。

工艺验证方案模板

Verification department (department):验证科室(部门):Verify completion date:验证完成日期:Validity:有效期:Index 目录1.Purpose目的 (5)2.Scope范围 (5)3.Responsibility职责 (5)3.1AAA responsibilities AAA的职责 (5)3.2XXX responsibilities XXX的职责 (6)4.Regulation and Guidance 法规和指南 (8)5.Abbreviations缩略语 (9)6.Protocol Description方案说明 (11)7.Product And Process Description产品和工艺描述 (14)7.1Product specification (14)7.2Drug approval No (14)7.3Standard Followed: (14)7.4Raw Materials and Adjuvants原辅料情况 (14)7.5Process description: (16)7.6Process Recipe工艺处方: (21)7.7List of Production Plants生产车间一览 (26)7.8List of Production Equipment 生产设备一览 (29)7.9Process Flow Diagram 工艺流程图 (33)7.10CPP Identification CPP确认 (34)7.11Validation Plan验证计划 (49)8.Validation prerequisite验证先决条件 (51)8.1Personal Identification人员确认 (51)8.2Process Documentation Verification 生产文件确认 (51)8.3Training Verification 培训确认 (52)8.4System and Equipment Instruments Calibration Verification 系统和设备仪表校验确认.. 528.5System and Equipment Instruments Calibration Verification 生产相关验证状态确认 (53)8.6Test Instruments Calibration Verification 测试仪器和仪表校验确认 (53)8.7Testing Method Validation Verification检验方法验证的确认 (54)8.8Raw Material and Excipient Verification原辅料确认 (54)9.Sampling Plan and Evaluation Criteria取样计划及评估标准 (56)10.Sample Coding Method样品编码原则 (70)11.Process Validation Test Execution 工艺验证执行 (72)11.1Liquid Preparation 液体配制 (72)11.2Cell Resurrection and Passage细胞复苏及传代 (74)11.3Harvest liquid test 收获液检测 (81)11.4Clarification Filtration Efficacy Test 澄清过滤效果检测 (83)11.5UF Concentration 1 Efficacy Test超滤浓缩1效果检测 (83)11.6Ammonium sulfate precipitation efficacy test 硫酸铵沉淀效果检测 (85)11.7Potassium bromide extraction efficacy test 溴化钾提取效果检测 (86)11.8First density gradient centrifugation efficacy test 一次密度梯度离心效果检测 (87)11.9Second density gradient centrifugation efficacy test 二次密度梯度离心效果检测 (88)11.10UF Concentration 2 Efficacy Test 超滤浓缩2效果检测 (89)11.11Chromatography purification product test 层析纯化产物检测 (90)12.Bulk Determination原液检验 (92)13.Process Validation Summarization工艺验证总结 (93)14.PV Report工艺验证报告 (94)14.1Process Validation Report 工艺验证报告 (94)14.2Process Validation Analysis and Evaluation 工艺验证分析与评价 (94)15.Requirements on Execution Records 执行记录要求 (95)16.Deviation Handling 偏差处理 (95)17.Change Handling 变更处理 (95)18.Test Form测试表 (96)表格1 缩略语 (9)表格2原辅料质量标准表 (11)表格3物料消耗表1 (21)表格4物料消耗表2 (21)表格5所用液体配料表 (22)表格6生产车间一览表 (26)表格7主要生产设备一览表 (29)表格8工艺风险分析表 (33)表格9工艺时间表 (49)表格10取样计划表 (56)表格11样品编码原则 (70)表格12配液取样检测信息表 (72)表格13复苏和传代取样表 (74)表格14复苏和传代样品编码 (80)表格15收获液标准 (82)表格16澄清过滤标准 (83)表格17超滤浓缩1标准 (84)表格18硫酸铵沉淀标准 (85)表格19溴化钾提取标准 (86)表格20一次密度梯度离心标准 (87)表格21二次密度梯度离心标准 (88)表格22超滤浓缩2标准 (89)表格23纯化产物标准 (90)表格24原液标准 (92)表格25测试表列表 (96)1. Purpose目的This purpose of this process validation is to provide documented evidence to show that the combination of the personnel, materials, equipment, methods, environmental conditions and the other related utilities XXX Co., LTD (XXX) can ensure the consistent production of products conforming to the enterprise internal standards and the national standards, and the processes are reliable and conforming to the GMP requirements. The process validation and the test results are to be documented based on this validation protocol.本工艺验证用于提供文件化的证据,证明XXX疫苗一室生产XXX原液的人员、材料、设备、方法、环境条件以及其它有关公用设施的组合可以始终如一的生产出符合企业内控标准及国家法定标准的产品,工艺稳定可靠,符合GMP要求,工艺验证的过程和检查的结果将按照该验证方案进行记录。

工艺验证方案

格列齐特片(II) 工艺验证方案编号:VP-010-00验证项目立项申请编码:QA(A)-004-R1-001.引言1.1验证方案名称:格列齐特片(II)工艺验证方案1.2验证方案编号:VP-010-001.3验证小组成员:1.3.1验证小组成员:组长:李小晶组员:魏涛、曾洪斌、曾建根、叶海亮、付中华、彭财英1.3.2验证小组职责:组长:李小晶(生产车间),主要负责验证管理的日常工作,制订验证计划,验证的协调及验证工作结束后对验证报告的汇总和结果评价。

组员:魏涛(生产车间),主要负责参与验证方案制订,实施验证并同时培训、起草生产有关规程,收集验证资料、数据、会签验证报告。

组员:曾洪斌、曾建根(生产车间)主要负责确定待验证的工艺条件、标准、限度,监督工艺规程和岗位标准操作程序的执行.,指导完成首批产品验证。

组员:叶海亮(生产车间),主要负责设备预确认,确定设备标准、限度、能力和维护保养要求,设备操作、维护保养方面的培训,设备安装及验证中提供技术服务。

组员:胡勇(QA中心),主要负责制订产品质量标准和取样程序。

组员:彭财英(QC中心),主要负责验证过程检测方法和取样检验。

1.4验证范围:此次验证包括3个批次的格列齐特片(II),每批重量90.66kg,折合60万片,片剂外观为白色圆形片,采用主要设备请详见设备描述,按照«规范»要求提供验证用的产品工艺规程、批记录及相关操作SOP,连续生产3个批次,并按取样计划进行取样、监控,按制定的质量标准、分析方法进行测定。

逐个工序确认工艺操作规程的有效性和重现性,对出现偏差的工艺参数做好偏差处理工作及必要的调整。

1.5产品处方:物料名称备料量格列齐特48kg淀粉18kg维晶纤维素PH101 15kg羟丙甲纤维素8.4kg硬脂酸镁0.9kg2%HPMC溶液(50%乙醇) 适量合计90.66kg共制成60万片1.6工艺过程简述:经过筛、粉碎后达到细度要求的格列齐特原料、维晶纤维素、淀粉等辅料按工艺规程要求进行备料,加入粘合剂,在湿法混合颗粒机内混合,用摇摆颗粒机制粒,湿颗粒经沸腾干燥床干燥,干颗粒整粒后加入润滑剂,在多向运动混合机内总混合,用旋转式压片机压片,在泡罩包装机上进行铝塑包装,最后进入外包工序进行外包。

工艺验证方案 1

XX车间XX产品工艺验证方案文件编码:起草人:日期:年月日验证小组会签:生产管理部经理:日期:年月日Q C室主任:日期:年月日质量管理部经理:日期:年月日方案批准:验证委员会主任:日期:年月日方案执行:执行日年月日验证小组组长:目录一、概述 (4)二、验证目的 (4)三、验证组织和职责 (4)四、工艺文件 (6)五、验证方法 (9)六、相关GMP文件的确认 (9)1质量管理文件 (9)2生产管理文件 (10)3设备管理文件 (10)4卫生管理文件 (10)5主要设备一览表 (10)七、生产要素的评价 (10)1工艺卫生 (11)2状态标记 (11)3 生产环境 (11)4洁净区粒子计数检测 (11)5洁净区微生物检测 (11)6文件 (11)7人员培训 (11)8物料质量 (11)八、产品的检查 (12)九、偏差 (12)十、结果评价与结论 (12)十一、再验证 (12)十二、验证小组领导意见 (12)十三、附件、附表 (12)附表1 厂房空调净化系统、工艺用水系统、检验方法、关键生产设备及辅助设施验证记录(见附表一)附表2 质量管理文件附件3 生产管理文件附件4 设备管理文件附件5 卫生管理文件附件6 主要设备一览表附表7 洁净区粒子计数检测记录附表8 洁净区微生物检测记录附表9 设备微生物数检查记录附表10 员工培训、考核记录附表11 偏差调查表附表12 验证证书附件1 工艺规程附件2 验证三批生产批记录附件3 检验记录一、概述为确保*********的质量,对*********生产工艺过程进行验证。

通过工艺验证证明*********生产工艺确实能稳定地生产出符合预定规格及质量标准的产品,生产工艺具有可靠性和重现性。

本工艺验证是在厂房空调净化系统、工艺用水系统、检验方法、关键生产设备及辅助设施验证合格的基础上进行的。

厂房空调净化系统、工艺用水系统、检验方法、关键生产设备及辅助设施验证记录。

(见附表1)二、验证目的按*********生产工艺规程、有关GMP管理规程、标准操作规程及验证文件要求,连续进行三批生产,证实设计的工艺过程的实用性,设计的生产工艺和设计产品质量能够符合质量标准。

工艺验证方案模板

Verification department (department):验证科室(部门):Verify completion date:验证完成日期:Validity:有效期:Index 目录1.Purpose目的 (5)2.Scope范围 (5)3.Responsibility职责 (5)3.1 AAA responsibilities AAA的职责 (5)3.2 XXX responsibilities XXX的职责 (6)4.Regulation and Guidance 法规和指南 (8)5.Abbreviations缩略语 (9)6.Protocol Description方案说明 (11)7.Product And Process Description产品和工艺描述 (14)7.1 Product specification (14)7.2 Drug approval No. (14)7.3 Standard Followed: (14)7.4 Raw Materials and Adjuvants原辅料情况 (14)7.5 Process description: (16)7.6 Process Recipe工艺处方: (21)7.7 List of Production Plants生产车间一览 (26)7.8 List of Production Equipment 生产设备一览 (29)7.9 Process Flow Diagram 工艺流程图 (33)7.10 CPP Identification CPP确认 (34)7.11 Validation Plan验证计划 (49)8.Validation prerequisite验证先决条件 (51)8.1 Personal Identification人员确认 (51)8.2 Process Documentation Verification 生产文件确认 (51)8.3 Training Verification 培训确认 (52)8.4 System and Equipment Instruments Calibration Verification 系统和设备仪表校验确认.. 528.5 System and Equipment Instruments Calibration Verification 生产相关验证状态确认 (53)8.6 Test Instruments Calibration Verification 测试仪器和仪表校验确认 (53)8.7 Testing Method Validation Verification检验方法验证的确认 (54)8.8 Raw Material and Excipient Verification原辅料确认 (54)9.Sampling Plan and Evaluation Criteria取样计划及评估标准 (56)10.Sample Coding Method样品编码原则 (70)11.Process Validation Test Execution 工艺验证执行 (72)11.1 Liquid Preparation 液体配制 (72)11.2 Cell Resurrection and Passage细胞复苏及传代 (74)11.3 Harvest liquid test 收获液检测 (81)11.4 Clarification Filtration Efficacy Test 澄清过滤效果检测 (83)11.5 UF Concentration 1 Efficacy Test超滤浓缩1效果检测 (83)11.6 Ammonium sulfate precipitation efficacy test 硫酸铵沉淀效果检测 (84)11.7 Potassium bromide extraction efficacy test 溴化钾提取效果检测 (85)11.8 First density gradient centrifugation efficacy test 一次密度梯度离心效果检测 (86)11.9 Second density gradient centrifugation efficacy test 二次密度梯度离心效果检测 (87)11.10 UF Concentration 2 Efficacy Test 超滤浓缩2效果检测 (88)11.11 Chromatography purification product test 层析纯化产物检测 (90)12.Bulk Determination原液检验 (92)13.Process Validation Summarization工艺验证总结 (93)14.PV Report工艺验证报告 (94)14.1 Process Validation Report 工艺验证报告 (94)14.2 Process Validation Analysis and Evaluation 工艺验证分析与评价 (94)15.Requirements on Execution Records 执行记录要求 (95)16.Deviation Handling 偏差处理 (95)17.Change Handling 变更处理 (95)18.Test Form测试表 (96)表格1 缩略语 (9)表格2原辅料质量标准表 (11)表格3物料消耗表1 (21)表格4物料消耗表2 (21)表格5所用液体配料表 (22)表格6生产车间一览表 (26)表格7主要生产设备一览表 (29)表格8工艺风险分析表 (33)表格9工艺时间表 (49)表格10取样计划表 (56)表格11样品编码原则 (70)表格12配液取样检测信息表 (72)表格13复苏和传代取样表 (74)表格14复苏和传代样品编码 (80)表格15收获液标准 (81)表格16澄清过滤标准 (83)表格17超滤浓缩1标准 (83)表格18硫酸铵沉淀标准 (85)表格19溴化钾提取标准 (86)表格20一次密度梯度离心标准 (87)表格21二次密度梯度离心标准 (88)表格22超滤浓缩2标准 (89)表格23纯化产物标准 (90)表格24原液标准 (92)表格25测试表列表 (96)1. Purpose目的This purpose of this process validation is to provide documented evidence to show that the combination of the personnel, materials, equipment, methods, environmental conditions and the other related utilities XXX Co., LTD (XXX) can ensure the consistent production of products conforming to the enterprise internal standards and the national standards, and the processes are reliable and conforming to the GMP requirements. The process validation and the test results are to be documented based on this validation protocol.本工艺验证用于提供文件化的证据,证明XXX疫苗一室生产XXX原液的人员、材料、设备、方法、环境条件以及其它有关公用设施的组合可以始终如一的生产出符合企业内控标准及国家法定标准的产品,工艺稳定可靠,符合GMP要求,工艺验证的过程和检查的结果将按照该验证方案进行记录。

工艺验证报告模板

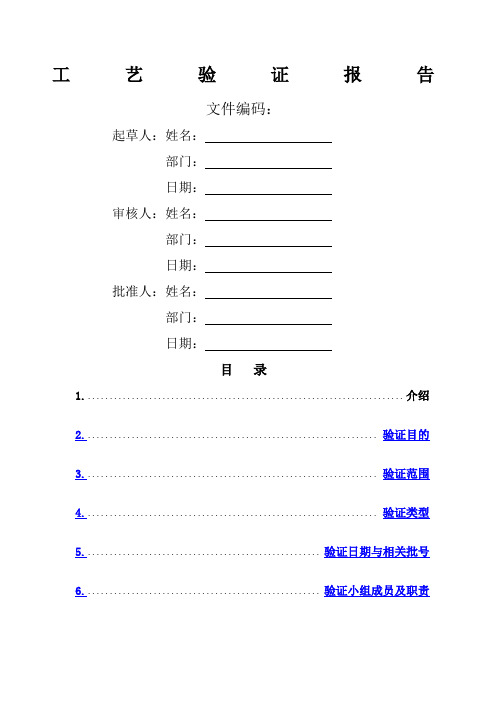

工艺验证报告文件编码:起草人:姓名:部门:日期:审核人:姓名:部门:日期:批准人:姓名:部门:日期:目录1......................................................................... 介绍2................................................................... 验证目的3................................................................... 验证范围4................................................................... 验证类型5...................................................... 验证日期与相关批号6...................................................... 验证小组成员及职责7...................................................... 简单工艺描述(略)8.............................................................. 胺化工艺验证.工艺参数 .............................................验证人员及日期......................................验证标准、分析方法..................................验证数据............................................验证结果分析、评价及建议...........................9.............................................................. 纯化工艺验证.工艺参数 .............................................验证人员及日期......................................验证标准、分析方法..................................验证数据............................................验证结果分析、评价及建议...........................10. ........................................................... 成盐工艺验证.工艺参数............................................验证人员及日期......................................验证标准............................................分析方法............................................验证数据............................................验证结果分析、评价及建议...........................11. ........................................... 验证结果批准、会签及日期1.介绍在验证生产过程中发生偏差与异常情况,我们按“偏差处理程序--SOP-ZL-9004-02”进行了处理。

XXX工艺验证方案模板

ProcessVa1idationProtoco1forXXXX XXXX工艺验证方案Protoco1Approva1方案批准批准意味着本设计确认方案已经被审核并且是完整和可接受的。

TAB1EOFCONTENTS目录1Purpose目的 (4)2Scope范围 (4)3Responsibi1ity职责 (4)4Define定义 (5)5Re1evantDocuments相关文件 (5)6ProcessProfi1e工艺概要 (5)7RiskAna1ysis风险分析 (7)1Purpose目的将由研究所研发确定的工艺和处方在口服固体制剂车间进行放大生产,评估和确认其可行性并确定最佳工艺参数。

2Scope范围本方案适用于XXXX工艺验证。

依据相应的工艺规程草案和工艺批生产记录,进行工验证,并拟于下列工序中取样,以进行关键性指标之测定。

关键性工序如下:预混、制粒、干燥、总混和压片。

4Define定义无5Re1evantDocuments相关文件5.1体系文件5.2法律法规和指南文件5.2.1中国药典2010版;5.2.2药品生产质量管理规范(2010年修订);5.2.3USP35/美国药典35版;5.2.4CGMP/美国现行GMP;5.2.5药品生产验证指南(2003)。

6ProcessProfi1e工艺概要6.1ManufacturingEquipment生产设备7RiskAna1ysis7.2风险分析评分标准7.1.1从风险的严重性、频率数和检测性三方面对工艺存在的风险进行分析评估,由三者评分的乘积得到风险优先数(RPN=SXOxD),根据RPN的大小和严重性的分数判断是否需要在工艺性能确认方案中进行评估,判定标准如下:7.3风险评估结论8ProcessVa1idationcondition工艺验证条件8.1本次工艺放大所用到的厂房设施、生产设备、检测设备已验证合格,见附录1。

8.2工艺放大涉及到的检验,测量仪器、仪表都已校验合格,见附录2。

工艺验证方案(范例)

制药有限公司制药有限公司1.目的根据注射用头孢西丁钠的工艺规程及岗位标准操作规程,制定工艺验证方案以评价注射用头孢西丁钠工艺的各要素及生产全过程可能出现影响到该产品质量的各种生产工艺变化因素,通过工艺验证结果,以确定本工艺是否可行,确保在正常的生产条件下,生产出质量能符合注射用头孢西丁钠质量标准的产品。

2.适用范围适用于注射用头孢西丁钠生产工艺验证的全过程。

3.责任范围公司验证委员会、注射用头孢西丁钠生产工艺验证小组。

4.内容4.1引言4.1.1背景注射用头孢西丁钠生产用设备、设施及公用系统已进行了全面的验证,验证报告由相应的验证小组整理完成。

随后又进行了三次培养基灌装试验,“培养基灌装试验报告”也由相应的验证小组整理完成。

注射用头孢西丁钠是第一次在本公司生产的无菌粉针剂,此验证方案的设计有助于证明注射用头孢西丁钠产品生产过程的稳定性及生产系统的可靠性。

4.1.2方案目标本产品工艺验证方案的目的在于为评价该产品生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素提供系统的验证计划,以保证实现在正常的生产条件下,生产出符合产品质量标准及局颁标准的注射用头孢西丁钠无菌粉针剂的宗旨。

4.1.3方案概要本产品工艺验证方案计划在注射用头孢西丁钠无菌粉针剂在本公司最初生产的前3批产品的生产过程中实施。

本方案的第一部分是对本方案的介绍,其中包括必要的相关资料的介绍以助于对本方案的理解及本方案的实施。

第二部分包括阐述无菌生产准备、无菌粉针分装及包装生产工艺工艺流程并说明关键的生产步骤。

第三部分为注射用头孢西丁钠无菌粉针剂的生产文件包括生产处方和生产工艺规程。

第四部分为质量检验标准,其中包括产品质量标准即注射用头孢西丁钠无菌粉针剂成品质量检验内控标准、原料质量、包装材料质量标准及它们的检验操作规程。

第五部分阐述工艺过程的评价方法,具体分为3个生产过程。

(1)无菌生产准备和灭菌过程;(2)无菌分装过程;(3)包装过程。

工艺验证方案模板

Verification department (department):验证科室(部门):Verify completion date:验证完成日期:Validity:有效期:Index 目录1.Purpose目的 (5)2.Scope范围 (5)3.Responsibility职责 (5)3.1 AAA responsibilities AAA的职责 (5)3.2 XXX responsibilities XXX的职责 (5)4.Regulation and Guidance 法规和指南 (7)5.Abbreviations缩略语 (8)6.Protocol Description方案说明 (10)7.Product And Process Description产品和工艺描述 (12)7.1 Product specification (12)7.2 Drug approval No. (12)7.3 Standard Followed: (12)7.4 Raw Materials and Adjuvants原辅料情况 (12)7.5 Process description: (14)7.6 Process Recipe工艺处方: (18)7.7 List of Production Plants生产车间一览 (23)7.8 List of Production Equipment 生产设备一览 (25)7.9 Process Flow Diagram 工艺流程图 (28)7.10 CPP Identification CPP确认 (28)7.11 Validation Plan验证计划 (42)8.Validation prerequisite验证先决条件 (44)8.1 Personal Identification人员确认 (44)8.2 Process Documentation Verification 生产文件确认 (44)8.3 Training Verification 培训确认 (45)8.4 System and Equipment Instruments Calibration Verification 系统和设备仪表校验确认.. 458.5 System and Equipment Instruments Calibration Verification 生产相关验证状态确认 (46)8.6 Test Instruments Calibration Verification 测试仪器和仪表校验确认 (46)8.7 Testing Method Validation Verification检验方法验证的确认 (46)8.8 Raw Material and Excipient Verification原辅料确认 (47)9.Sampling Plan and Evaluation Criteria取样计划及评估标准 (49)10.Sample Coding Method样品编码原则 (62)11.Process Validation Test Execution 工艺验证执行 (64)11.1 Liquid Preparation 液体配制 (64)11.2 Cell Resurrection and Passage细胞复苏及传代 (66)11.3 Harvest liquid test 收获液检测 (72)11.4 Clarification Filtration Efficacy Test 澄清过滤效果检测 (73)11.5 UF Concentration 1 Efficacy Test超滤浓缩1效果检测 (74)11.6 Ammonium sulfate precipitation efficacy test 硫酸铵沉淀效果检测 (75)11.7 Potassium bromide extraction efficacy test 溴化钾提取效果检测 (76)11.8 First density gradient centrifugation efficacy test 一次密度梯度离心效果检测 (77)11.9 Second density gradient centrifugation efficacy test 二次密度梯度离心效果检测 (78)11.10 UF Concentration 2 Efficacy Test 超滤浓缩2效果检测 (79)11.11 Chromatography purification product test 层析纯化产物检测 (80)12.Bulk Determination原液检验 (82)13.Process Validation Summarization工艺验证总结 (83)14.PV Report工艺验证报告 (83)14.1 Process Validation Report 工艺验证报告 (83)14.2 Process Validation Analysis and Evaluation 工艺验证分析与评价 (84)15.Requirements on Execution Records 执行记录要求 (84)16.Deviation Handling 偏差处理 (84)17.Change Handling 变更处理 (85)18.Test Form测试表 (86)表格1 缩略语 (8)表格2原辅料质量标准表 (10)表格3物料消耗表1 (18)表格4物料消耗表2 (18)表格5所用液体配料表 (19)表格6生产车间一览表 (23)表格7主要生产设备一览表 (25)表格8工艺风险分析表 (33)表格9工艺时间表 (42)表格10取样计划表 (49)表格11样品编码原则 (62)表格12配液取样检测信息表 (64)表格13复苏和传代取样表 (66)表格14复苏和传代样品编码 (72)表格15收获液标准 (73)表格16澄清过滤标准 (74)表格17超滤浓缩1标准 (74)表格18硫酸铵沉淀标准 (75)表格19溴化钾提取标准 (76)表格20一次密度梯度离心标准 (77)表格21二次密度梯度离心标准 (78)表格22超滤浓缩2标准 (79)表格23纯化产物标准 (80)表格24原液标准 (82)表格25测试表列表 (86)1. Purpose目的This purpose of this process validation is to provide documented evidence to show that the combination of the personnel, materials, equipment, methods, environmental conditions and the other related utilities XXX Co., LTD (XXX) can ensure the consistent production of products conforming to the enterprise internal standards and the national standards, and the processes are reliable and conforming to the GMP requirements. The process validation and the test results are to be documented based on this validation protocol.本工艺验证用于提供文件化的证据,证明XXX疫苗一室生产XXX原液的人员、材料、设备、方法、环境条件以及其它有关公用设施的组合可以始终如一的生产出符合企业内控标准及国家法定标准的产品,工艺稳定可靠,符合GMP要求,工艺验证的过程和检查的结果将按照该验证方案进行记录。

工艺验证方案

工艺验证方案精品文档,超值下载XXXXXXXXXXXXX目录1验证方案的起草与审批验证方案的起草验证方案的审批2 概述3 验证人员4 时间进度表5 验证目的6 作业流程7 有关的文件工艺验证记录表质量标准“工艺验证总结审批”会议记录表8 验证内容清洗工作尖的数量。

本次验证工作尖的数量确定为一个标准的数量1000pcs。

清洗工作尖所用清水的量。

本次实验三种情况:清水用量:6L、7L、8L。

洗洁精的用量。

本次验证五种情况:30ml、40ml、50ml、60ml、70ml。

清洗工作尖所用的时间。

本次验证5种情况:20分钟、25分钟、30分钟、35分钟、40分钟。

9 验证结论、最终评价和建议1 验证方案的起草与审批验证方案的起草验证方案的审批2概述工作尖的超声波清洗为本厂已生产多年的产品工艺,目前搬到新厂房,采用新的设备、公用设施进行生产,为了保证产品质量,须对本品的超声波清洗生产工艺进行验证。

本方案采用同步验证的方式,因已具备以下条件:—生产及工艺条件的监控比较充分,工艺参数的适当波动不会造成工艺过程的失误或产品的不合格;—所采用的检验标准以质管部定制的检验标准为允收依据;本次验证是以清洗1000个工作尖为标准进行验证,实际生产中工作尖的数量按1000的百分比进行配比洗洁精的用量。

3 验证人员工艺验证小组人员组成:4 时间进度表2016年08月05日至2016年08月06日完成各工艺因素验证2016年08月11日小组会议通过相关参数设定5 验证目的我们对新厂房、采用新的设备、公用设施进行生产,为了保证产品质量,须对本品的超声波清洗生产工艺进行验证。

6 作业流程工作尖放入超声波清洗机倒入清水、洗洁精开启超声波清洗机清水冲洗7 有关文件工艺验证记录表:艺验证记录表编制:审核:核准:质量标准:螺纹孔表面和工作尖外表面颜色光亮无油污,螺纹孔内无铁屑“工艺验证总结审批”会议记录表:文件编号:YKS-QR-HR-058 验证内容清洗工作尖的数量。

生产工艺验证方案

ⅩⅩⅩ有限公司GMP管理文件目的:为评价水针剂生产系统要素和生产过程中可能影响产品质量的各种生产工艺变化因素提供系统的验证计划。

以保证实现在正常的生产条件下,生产出符合厂控质量标准及《中国药典》标准的×××水针剂。

适用范围:内容:2背景生产区及水针生产用设备、设施及分用系统于×年×月×日至×年×月×日完成了全面的验证。

验证报告由×××主笔。

继上次模拟分装试验成功之后,于×年×月×日又进行了第二次超负荷运转和模拟分装试验,“水针模拟分装试验报告”由×××主笔。

×××产品生产工艺验证方案的设计有利于证明×××产品生产过程的稳定及生产系统的可靠性。

同时此方案为即将进行的产品生产工艺验证和将来进一步的验证工作奠定了基础。

3产品及其生产质量管理文件本验证方案仅适用于根据下述文件进行生产和检验的产品:产品×××水针生产指令书号×××号分装生产处方×××水针分装处方号×年×月×日生效生产工艺规程×××号文件×年×月×日生效×××号文件×年×月×日生效质量标准×××号文件×年×月×日生效×××号文件×年×月×日生效4术语与定义工艺过程验证工艺过程验证即建立可靠的系统的文字依据,以充分证实和保证某种特定的工艺过程稳定地生产出完全符合已确定的产品属性和质量标准的产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

验证文件

XXXXXX有限公司2013年XX月

验证方案起草、审查与批准

6.验证方案起草、审核与批准

6.1验证方案起草

6.2 再验证方案审核

6.3 再验证方案批准

1. 验证概述

2. 验证目的

3. 验证范围

4. 再验证依据标准

5. 机构与职责

5.1 验证机构

5.2 验证职责

6. 验证方式

7. 验证准备

7.1 设备设施准备

7.2 仪器试剂准备

7.3 原辅物料准备

7.4 文件与培训

7. 验证时间与计划

8. 验证实施

9.1 产品的工艺流程图

9.2产品的工艺验证:

9.2.1称量备料

9.2.1.1目的

9.2.1.2文件

9.2.1.3检查项目及结果9.2.2 配制

9.2.2.1 目的

9.2.2.2 文件

9.2.2.3 评估项目

9.2.2.4 评估方法

9.2.2.5 取样方法

9.2.2.6配制试验数据

9.2.3 灌装封尾

9.2.3.1 目的

9.2.3.2文件

9.2.3.3评估项目

9.2.3.4评估方法

9.2.3.5灌装封尾检查数据

9.2.4 成品抽样检验

9.2.4.1 目的

9.2.4.2 文件

9.2.4.3 评估项目

9.2.4.4 评估方法

9.2.4.5产品检验报告复印件

10. 偏差与处理.

11. 结果与分析

11.1 验证数据汇总(下表视情况修改)

11.2 存在问题与措施

11.3 风险与预防(本次验证活动确认后依然存在的风险)

12. 验证结论

12.1 验证结论

12.2 验证评价与建议

13. 验证周期

14. 附件

15.参考或引用文件

1.概述:

复方醋酸地塞米松乳膏为我司生产多年的乳膏剂品种,自2009GMP再认证以来,乳膏剂生产线生产所用关键设备、生产工艺及工艺参数没有改变,为了验证在正常的生产条件和GMP文件管理体系下能生产出符合预定的规格及质量标准的产品,根据验证管理文件的要求,我们对复方醋酸地塞米松乳膏的生产工艺进行再验证。

2.目的:

在现行的GMP文件管理体系下,生产三批复方醋酸地塞米松乳膏进行工艺再验证:

(1)确认关键工序质量监控点是否符合质量要求;(2)确认该产品质量是否符合预定成品的标准。

3.验证范围:

本次验证对复方醋酸地塞米松乳膏,依据工艺规程的各项参数设定指标,并认真按方案组织了实施,仅代表该品种工艺参数设定的科学性符合性。

4.再验证的依据与标准:

《药品生产质量管理规范》(2010版)、《复方醋酸地塞米松乳膏生产工艺规程》、《复方醋酸地塞米松乳膏中间产品内控质量标准》、《复方醋酸地塞米松乳膏成品内控质量标准》。

5 .机构与职责:

1.机构:在公司验证委员会的指导下,成立验证小组负责工艺验证的具体工作。

验证小组的成员包括车间和生产部人员,QA和QC人员,工程设备人员、注册部人员。

2.职责:参与人员的职责

6. 验证方式

按照正常的生产方式,根据工艺规程及监控点设定的参数,对生产过程中的数据进行收集、整理和分析,确认其是否符合要求。

7. 验证准备

7.1 设备设施准备

动力设施配置完毕;机器安装清洁完毕;操作间清场清洁完毕。

7.2 仪器试剂准备

QC部门根据产品的工艺验证设定的检验参数,准备好相关的检验仪器和器具。

7.3 原辅物料准备:

生产所需的下述备齐全,并经QC部门检验合格处于可领用状态

7.4 文件与培训:

《复方醋酸地塞米松乳膏(20g)生产工艺规程》、《批生产记录》、《称量标准操作规程》、《备料标准操作规程》《软(乳)膏剂、凝胶剂配制岗位标准操作规程》、《PZS-300平台式真空乳化机标准操作规程》、《QGGF-60Z-C自动灌装封尾机标准操作规程》、《软(乳)膏剂灌封岗位标准操作规程》、《复方醋酸

地塞米松乳膏成品内控质量标准》、《成品取样标准操作规程》、《复方醋酸地塞米松乳膏成品检验操作规程》。

《复方醋酸地塞米松乳膏(20g)中间产品检验操作规程》、《复方醋酸地塞米松乳膏中间产品内控质量标准》。

验实施前,由综合办(GMP办公室)对小组成员进行培训,使小组成员能够清楚验证的方法和验证要求,以保障验证工作能按照方案内容顺利进行

8. 验证时间与计划:

根据公司的验证总计划安排,本验证计划实施时间为: 2013 年—月—日————2013 年—月—日9.验证实施:

9.1产品的工艺流程图:

←

→

←中间产品检验

→

←成品检验

9.2产品的工艺验证:

9.2.1称量备料:

9.2.1.1目的:确认物料的称量备料均达到要求;

9.2.1.2文件:复方醋酸地塞米松乳膏(20g)生产工艺规程、批生产记录、称量标准操作规程、备料标准操作规程。

9.2.1.3检查项目及结果:称量时检查量器、衡器的合格证,是否在有效期内,灵敏度;核对物料品名、批号、检验单号;备料时检查物料包装、标签、状态标志。

产品批号:规格:

操作工:复核人:日期:

9.2.2 配制

9.2.2.1 目的:确认物料经配制后达到要求;

9.2.2.2 文件:《复方醋酸地塞米松乳膏(20g)生产工艺规程》、批生产记录、《软(乳)膏剂、凝胶剂配制岗位标准操作规程》、《PZS-300平台式真空乳化机标准操作规程》、《复方醋酸地塞米松乳膏(20g)中间产品检验操作规程》、《复方醋酸地塞米松乳膏中间产品内控质量标准》。

9.2.2.2 评估项目:复方醋酸地塞米松乳膏的色泽、主药含量均匀度;在各罐配制时的温度、真空度、时间,膏体配制完成后到灌装封尾的时间间隔。

9.2.2.3 评估方法:复方醋酸地塞米松乳膏主药含量测定按《复方醋酸地塞米松乳膏中间产品检验操作规程》、《复方醋酸地塞米松乳膏中间产品内控质量标准》进行检测;膏体色泽目测应为乳白色。

9.2.2.4 取样方法:

膏体配制完毕后,分别放置在5个不锈钢桶制中,随机抽取5个样品,每个样品取样60 g,用具塞碘量瓶装好并编号用于检测。

前3个中间产品样品立即检测,另2个样品在遮光、密封的不锈钢桶中放置96小时后检测,5个样品应全部合格,且放置96小时后的2个样品与前3个样品应无显著差别。

9.2.2.4配制试验数据

9.2.2.4.1配制温度、真空度、时间检查:

操作工:复核人:日期:

9.2.2.4.2 中间产品膏体色泽、主药含量:

操作工:复核人:日期:

9.2.3灌装封尾

9.2.3.1 目的:确认灌装封尾的中间产品达到质量要求;

9.2.3.2文件:复方醋酸地塞米松乳膏(20g)生产工艺规程、批生产记录、《QGGF-60Z-C自动灌装封尾机标准操作规程》、《软(乳)膏剂灌封岗位标准操作规程》、《复方醋酸地塞米松乳膏中间产品检验操作规程》、《复方醋酸地塞米松乳膏中间产品内控质量标准》。

9.2.3.3 评估项目:装量、密封性。

9.2.3.4 评估方法:生产过程中从第5分钟起,每隔30分钟抽取8支封尾后的产品检查密封性和装量,按《复方醋酸地塞米松乳膏中间产品检验操作规程》、《复方醋酸地塞米松乳膏中间产品内控质量标准》进行检测。

密封性检查:8支产品应外观全部无渗漏。

装量合格标准:平均装量≥20g,每个容器装量≥19.5g。

9.2.3.5灌装封尾检查数据:

产品批号:包装规格:

操作工:复核人:日期:

9.2.4成品抽样检验

9.2.4.1 目的:确认按综合车间包装标准操作规程,对所生产的产品进行包装后, 质量达到预定的成品质量标准。

9.2.4.2 文件:《复方醋酸地塞米松乳膏成品内控质量标准》、产品检验报告单、《成品取样标准操作规程》、《复方醋酸地塞米松乳膏成品检验操作规程》。

9.2.4.3 评估项目:成品检验。

9.2.4.4 评估方法:复方醋酸地塞米松乳膏成品检验按《复方醋酸地塞米松乳膏成品检验操作规程》、《复方醋酸地塞米松乳膏成品内控质量标准》进行检测。

成品取样按《成品取样标准操作规程》进行。

9.2.4.5 产品检验报告复印件。

10.偏差评估与处理

11. 结果与分析

11.1 验证数据汇总

11.2 存在问题与措施

11.3 风险与预防

12. 验证结论

12.1 验证结论

12.2 验证评价与建议

13. 验证周期

14. 附件

15.参考或引用文件

11。