宣钢转炉煤气回收系统优化改造

8万m3转炉煤气柜回收系统改造实践

8万m3转炉煤气柜回收系统改造实践作者:王汝新来源:《科技资讯》2016年第17期摘要:通过对8万m3转炉煤气柜转炉煤气大量放散情况的分析,分别对转炉煤气回收管道及8万m3转炉煤气柜供出回流管系统进行改造,有效提高了8万m3转炉煤气柜煤气回收与转供能力,增加转炉煤气回收量,减少了转炉煤气的放散污染。

关键词:转炉煤气柜回收回流中图分类号:TQ547.9 文献标识码:A 文章编号:1672-3791(2016)06(b)-0049-02宣钢一钢轧厂共有转炉3座,120T转炉1座,110T转炉2座,其中120T转炉配套5万m3转炉煤气柜,2座110T转炉配套8万m3转炉煤气柜。

在公司改变一钢轧厂转炉煤气回收模式后,1#120T转炉,2#、3#110T转炉产生的煤气全部回收入8万m3转炉煤气柜,因此回收任务加剧,超出系统的设计能力,出现转炉煤气大量放散的情况,为了最大限度提高8万m3转炉煤气柜煤气回收与转供能力,增加转炉煤气回收量,减少煤气放散,针对煤气柜设备的实际状况,提出对一次除尘后煤气柜进气管道以及煤气柜供出回流管进行了改造。

1 改造具体实施内容1.1 百吨炉区转炉煤气回收管道改造原有2#、3#转炉煤气回收系统一次除尘风机后共用管道DN1600 mm管道,1#转炉煤气回收系统一次除尘风机后管道为直径2 200 mm管道,原有1#转炉煤气回收至5万m3转炉煤气柜,2#、3#转炉煤气回收至8万m3转炉煤气柜,后因改变生产模式后,1#、2#、3#转炉煤气均回收至8万m3转炉煤气柜,即1 600 mm管道与2 200 mm管道对接,致使机后总管道压力增加。

1#120T转炉系统与2#、3#110T转炉系统共同回收煤气时机后压力增大超过上限,煤气转为放散。

经过反复考虑,决定在1 600 mm管道与2 200 mm管道对接处增加一条DN900 mm的旁通管道。

改造后消除了管道直径骤变引起的煤气压力增加,提高了煤气运行流畅度,减少了1#与2#、3#转炉共同生产时转炉煤气的拒收放散,提高了转炉煤气的回收率。

转炉一次烟气干法净化与煤气回收系统及维护

转炉一次烟气干法净化与煤气回收系统及维护摘要:介绍了干法除尘系统的运行工艺,以宣化钢铁二钢轧厂干法除尘系统为例,简述了干法除尘系统的设备组成,在深入认识干法除尘系统的结构基础上,掌握干法除尘的运行原理及维护要点,从而保障干法除尘系统的正常运行,并降低设备故障率。

关键词:干法除尘;煤气冷却器概述在转炉生产过程中,产生大量含CO的烟气,其中带有氧化铁、氧化钙、二氧化硅、氧化镁及其它成份构成的固体颗粒。

应用转炉一次烟气干法净化与煤气回收系统(以下简称干法除尘系统),可以高效净化烟气以保护环境,同时收得洁净的高热值转炉煤气。

本文主要介绍了干法除尘系统的运行工艺,以宣化钢铁二钢轧厂干法除尘系统为例,简述了干法除尘系统的设备组成,在深入认识干法除尘系统的结构基础上,掌握干法除尘的运行原理及维护要点,从而保障干法除尘系统的正常运行,并降低设备故障率。

1.干法除尘系统工艺描述转炉炼钢过程中产生的高温烟气首先由活动烟罩捕集,然后经过汽化冷却烟道,在回收热能的同时对烟气进行初次降温。

一般汽化冷却烟道出口温度约为800-1000℃。

干法除尘系统采用蒸发冷却的方式进行烟气的二次降温,同时捕集粗颗粒粉尘。

为满足电除尘器工作的温度条件,蒸发冷却器出口温度一般控制在170~250℃范围内。

冷却后的烟气进入静电除尘器进行精除尘,除尘器出口烟气含尘浓度≤10mg/Nm3。

在吹炼过程中,由于转炉烟气中CO浓度是不断变化的,在吹炼前期和后期产生的低CO含量的烟气净化后通过放散杯阀,进入放散烟囱点火放散。

在吹炼中期产生的高CO含量的烟气净化后通过回收杯阀,进入煤气冷却器进一步将温度降到60℃以下,然后送入煤气柜储存。

非吹炼期间的废气则经过电除尘器净化后,通过放散杯阀,进入放散烟囱后直接放散。

2.干法除尘系统设备组成及主要运行原理干法除尘系统按功能分为三个子系统:2.1烟气冷却系统:主要由汽化冷却烟道、蒸发冷却器组成。

2.2烟气净化系统:主要由电除尘器、风机、放散烟囱组成。

转炉煤气回收分析及其提高措施

转炉煤气回收分析及其提高措施发表时间:2017-12-31T13:27:05.103Z 来源:《基层建设》2017年第28期作者:李永灵杨中柏[导读] 摘要:在炼钢厂运行当中,做好转炉煤气的回收是非常重要的一项工作。

宝钢韶钢宝钢特钢韶关有限公司广东韶关 512123摘要:在炼钢厂运行当中,做好转炉煤气的回收是非常重要的一项工作。

在本文中,将就煤气回收分析及其提高措施进行一定的研究。

关键词:煤气回收分析;提高措施1 引言在负能炼钢工作深度挖潜的情况下,做好煤气回收已经成为了现阶段炼钢企业发展当中的一项重点内容。

就目前来说,很多炼钢企业所具有的煤气回收量都较低,并因此对炼钢成半产生了较大影响。

在该种情况下,即需要能够做好设备参数优化,通过对设备管理水平进行提升方式的应用实现转炉煤气回收量的提升。

2 设备情况概述我国某炼钢厂,其使用OG法作为三炼钢转炉烟气回收净化系统,由二文环缝、湿旋脱水器以及喷淋冷却塔这几部分组成。

在实际工作当中,其除尘机理,即在主抽风机的引导作用下,将转炉当中排出的高温烟气经过汽化冷却道进行冷却处理,此时其温度约为900℃,之后将其通过饱和喷淋冷却塔进行饱和冷却处理,此时烟气温度为72℃,并进行粗除尘处理。

在这部分烟气得到一定冷却后,使其进入到RSW洗涤器当中,保持其在扩张端以及喉口位置都处于高速状态,在同喷入到RSW当中除尘水滴进行碰撞之后,使水滴在高速气流冲击影响下雾化成较小的水雾。

此时,气、固、液将具有较大的三相相对速度,水雾在同尘粒充分碰撞的基础上被水汽完全湿润,在扩张端的末端位置,其在经过惯性以及扩散影响下,则将形成较大的含尘液滴,在经过精脱水处理后使烟气能够同含尘液滴实现充分分析。

之后,这部分对回收条件相满足的烟气则会在经过三通阀管道输送到煤气柜当中进行回收,而对于没有满足回收要求的,则将进入到烟囱当中得到排放。

3 煤气回收优化措施为了对煤气回收量进行进一步的提升,在煤气回收的过程当中对激光煤气分析仪进行了增加,通过应用软件的应用将吹炼时氧气流量、氧枪抢位曲线以及CO浓度曲线在同一个画面当中显示,以此为煤气回收量提升、供氧制度查找方面打下良好的数据基础。

提高转炉煤气回收量的技术改造

提高转炉煤气回收量的技术改造摘要:本文通过对一次风机房煤气回收控制系统技术改造,解决了煤气抽气取样滞后,煤气浪费严重,回收量低,增强了风机房运行数据监控引至煤气柜主控室,提高回收系统的安全可靠性,同时对整个控制系统进行优化,将除尘风机高速运行模式改为高速运行状况下根据转速进行微调,不仅降低了能源的损耗达到节能的目的,而且更有利于提高煤气回收效能,增加煤气回收品质。

关键词:转炉;一氧化碳;氧气;控制;分析仪;回收量1、前言我公司转炉三座,一座五万立方的煤气回收柜,自2004年投产以来,炼钢转炉煤气的回收,通过除尘风机后的抽气式分析仪进行抽取管道中的烟气进行的氧和一氧化碳成分分析,当氧和一氧化碳全部合格后,且转炉氧枪开氧信号正在吹炼钢等条件进行单一的联锁回收,这种回收方式会因氧枪提枪后,煤气回收系统会立即转入放散状态,同时,由于抽气式分析仪取样分析管道长度都有滞后性等,浪费了大量优质煤气,烟管内大量的达标的煤气进行燃烧放散排空,这种回收方式对煤气的浪费,及环境的污染,燃烧后的二氧化碳的排放量大。

而且对企业内部节能降耗,降低冶炼生产成本,提高效益没起到关键性作用。

通过开展节能降耗,变废为宝煤气攻关,从工艺、设备上进行技术改造,安全可靠提高转炉煤气回收量。

2、影响转炉煤气回收量的因素由于单一的一台除尘风机后的抽气式分析仪为系统安全运行考虑,对氧含量和一氧化碳含量的回收设定值比较高,有大量的合格优质煤气被放散掉,同时抽气式分析仪取样管长度影响分析结果的滞后性,及三通阀和水封阀的开闭时间,大量优质煤气被浪费。

因转炉在吹炼过程中由于铁水成份以及工艺和操作水平不同,会短暂提枪,氧枪提枪后,煤气回收系统会立即转入放散状态,立即放散由于管道的长度,将会浪费了大量优质煤气。

如提枪频繁,会导致三通阀、水封逆止阀同时关闭,风机出口阻力迅速升至10000Pa以上,同时风机房煤气系统转入放散状态。

并且此时在旁通阀打开前,转炉烟气抽不出,大量烟气会从炉口溢出,影响环保和安全。

某钢厂转炉煤气回收并网系统优化改造实践

浪费 ,放散 的煤气 也造成 了环境污染 。因此 ,提 升钢铁企 业转

(4)目前 生产模 式下 ,单就转 炉煤 气 的调整 和平 衡 ,两 个

炉煤气 回收利用水 平是 当前 降低生 产成本 的有 效措施 ,也是 加压站需 同时运行 ,其协调操 作存在着较 多 的制 约 因素 ,有 条

钢 铁 企 业 减 少环 境 污 染 的 必 由之 路 。

件将其整合在 一起 对煤气生产绝对有利 。

1 某钢厂煤气 回收 系统现 状

某钢厂有 120 t转炉4座,转炉煤气回收系统配套一座8万m3 布帘煤气柜 及4台加压 机,其 中AI1000 ̄H压机2台、D400 ̄压机 2台 。 目前 转炉煤气用 户主要分3类 ,一类是 并入 高、焦煤气混 合 管 网供 轧材 线用户 使用 ;另 一类 是并入 高炉煤 气管 网供锅 炉 、球 团等用 户使 用 ;第三类 是转 炉煤气 专用 户 ,主要 是转底 炉 、烤 包 等 。一 般 情 况 下 转 炉 煤 气 转 供 系 统 开3台加 压 机 基 本 能满足煤气 转供需求 ,当转炉 冶炼节奏较快 或某轧线停产 时 , 就 会造成大量转炉煤气放 散。

关键 词 :转 炉煤 气 ;回收 ;优 化 ;能源 综 合 利用

0 引言

2 项 目必要性 、可行性 分析

当前 钢铁 行业形 势严 峻 ,在行 业大 形势 不能 改变 的情况 2.1 必要 性

下 ,唯有 通过 工艺 优化 、技术 升 级等 手段 ,降低 生 产成 本 ,提

(1)转 炉煤 气加 压站 设备仅 能满 足 目前转 炉煤 气 回收要

高 、焦混 合煤气 加压 区有6台AI950高炉煤 气加 压机 、6台 AI45O焦 炉 煤 气 加 压 机 ,近 年 来 高 炉 煤 气 加 压 机 基 本 处 于 闲 置 状 态 (高炉煤气压 力高 ,不用加压 即可满足 生产 要求),焦炉 煤 气 加压 机一般 情况 下运行 不超过2台 ,设备 作业率 较低 ,存 在 较大的资源浪 费。

宣钢转炉煤气净化工艺改造

宣钢转炉煤气净化工艺改造【摘要】由于从炼钢厂进入煤气柜的转炉煤气质量较差,含尘量高,在实际运行中给安全生产造成不利影响。

为此对120吨转炉煤气回收工艺进行改造,增加煤气除尘设施,以降低煤气含尘量,提高供气质量,最终达到了稳定设备运行、降低工人劳动工作量的目的。

【关键词】煤气除尘1 前言燃气车间煤气柜加压组有8万m3转炉煤气柜一座及配套转炉煤气加压站一座,于2006年初建成投产,是公司120吨转炉煤气回收系统的重要配套设施。

从炼钢厂120吨转炉回收的转炉煤气经过一次除尘后,进入8万m3转炉煤气柜,经煤气柜出口v型水封,进入转炉加压机,经加压后的转炉煤气(压力13—15kpa、温度35-40℃)再通过管道输送至用户使用或进入主管道。

由于从炼钢厂进入煤气柜的转炉煤气只经过粗处理,煤气质量较差,含尘量通常在160mg/m3左右,在实际运行中给安全生产造成不利影响。

为此动力厂组织对120吨转炉煤气回收工艺进行改造,增加煤气除尘设施,以降低煤气含尘量,提高供气质量,达到设备稳定运行、降低工人劳动工作量的目的。

2 主要存在问题(1)由于转炉煤气含尘量大,在运行中加压机叶轮及机壳积灰严重,造成加压机振动超标,必须及时停机清洗,一方面影响公司的正常生产组织,同时也使动力厂的生产成本大幅度上升。

(2)输送含尘量很高的煤气极易堵塞煤气管道、用户烧嘴和煤气系统的检测仪表,造成整个煤气输送系统故障,不仅发生极高检修费用,而且降低了产量,经济效益损失严重。

尤其是随着宣钢中型材的投产,转炉煤气加压输送变得更加重要。

(3)频繁的检修使工人日常维护检修工作量极大。

3 改造内容根据工艺要求,在8万立方米转炉煤气柜的出口、加压机进口之间煤气管道上增加电除尘设施,对转炉煤气进行除尘处理。

3.1 除尘器工作原理含尘转炉煤气从电除尘器进口喇叭进入除尘器,气流经过气流分布板后均匀地进入除尘器的电场,配置在进口喇叭和电场上方的特制喷嘴将雾化后的水喷入电场内的气流中。

钢铁冶金企业煤气系统回收利用与优化管理

钢铁冶金企业煤气系统回收利用与优化管理发布时间:2021-07-15T01:49:15.135Z 来源:《中国科技人才》2021年第11期作者:韩冰[导读] 提高转炉煤气回收量可增加热量回收,同时减少CO、CO2和粉尘等排放,实现经济效益与环境效益双赢。

陕西龙门钢铁有限责任公司 715405摘要:目前,企业在我国发展十分迅速,钢铁企业有大量属于二次能源的气体燃料,尤其是副产的高炉煤气、焦炉煤气、转炉煤气,不仅量大,而且燃烧容易控制,热效率也很高。

充分回收利用这些副产煤气,对于节约能源,提高企业经济效益具有重要意义。

煤气资源综合利用对于钢铁企业有着重大的意义,本文从如何提高煤气回收,如何实现煤气利用的最优化等五个方面,并结合实际阐述了打破常规现象的煤气利用改善方法。

关键词:煤气回收;优化管理;节能利用引言提高转炉煤气回收量可增加热量回收,同时减少CO、CO2和粉尘等排放,实现经济效益与环境效益双赢。

文章研究了转炉自身冶炼、铁水质量、回收过程控制和设备仪表等因素对转炉煤气回收的影响,收集3座钢厂运行数据进行对比分析,为提高转炉煤气回收量提供参考。

1煤气化渣基本特性分析煤气化过程中,气化炉内的煤颗粒在高温下快速分解,随着挥发分不断挥发,碳的石墨化程度不断加深而生成煤焦;然后氧气、蒸汽等气化剂扩散到颗粒内部进行气化反应,产生合成煤气;当煤焦颗粒达到破碎临界状态时,继续反应,煤焦颗粒开始破碎,经过均相及非均相反应,煤中矿物质等成分转变为熔渣,一部分熔渣附着在气化炉壁,以熔融态沿壁流入炉底后,经激冷凝固形成粗渣,其粒径较大;另一部分被气流带出,随合成气进入后续净化工序,形成颗粒较小的细渣,最终气化系统排出粗渣和细渣。

2钢铁冶金企业煤气系统回收利用与优化管理2.1煤气储存和输送节能措施煤气柜是贮存煤气的钢制容器,除了储存煤气外,还起到混合和稳压的作用。

如转炉煤气的发生量在一个冶炼过程中并不均衡,成分也有变化,通常将转炉煤气多次冶炼过程回收的煤气输入一个储气柜,混合后再输送给用户。

百吨炉区转炉能源控制系统优化改造

百吨炉区转炉能源控制系统优化改造李慧勇(河北钢铁宣钢公司一钢轧厂,河北 张家口 075100)摘 要:通过对转炉冶炼过程,氧气和氮气回收系统的研究,找出差距,分析原因,制定措施并实施,通过转炉氧气氮气柜回收系统的互换改造、转炉气体电除尘系统改造以用锅炉掺烧转炉气体等技术改造,提高了转炉能气体收量,有效的利用了二次能源,减小环境污染。

关键词:转炉;系统优化;能源中图分类号:X701.2 文献标识码:A 文章编号:1002-5065(2019)10-0030-2Optimal Reform of Energy Control System of 100-ton ConverterLI Hui-yong(No.1 Steel Rolling Mill of Xuanhua Iron and Steel Co., Zhangjiakou 075100,China)Abstract: Through converter smelting process, oxygen and nitrogen recovery system, the gap is found, the reasons are analyzed, the measures are formulated and implemented. Through the interchange transformation of the oxygen and nitrogen recovery system of converter and the transformation of the electrostatic precipitation system of converter gas, the converter energy gas recovery is increased, the secondary energy is effectively utilized, and the environmental pollution is reduced.Keywords: converter; system optimization; energy在转炉冶炼生产过程中,氧气和氮气是重要的能源介质,氧气流量和压力的完美控制和氧枪枪位的精确定位是提高能源利用率和吹炼品质的保证。

宣钢高炉、转炉除尘系统的优化改进

OPT I ZATI ON AND

PROVEM ENT

OF DUS COLLECTD S TEM T G YS FOR BLAS T FURNACE AND C0NVERTER 玎 XUAN TEEL S

效 捕集 风量 低 。 () 3 除尘 支管 路 电 动 阀 门失灵 , 漏风 严 重 , 致 导

除 尘 系 统 风 量 缺 口更 大 。

Байду номын сангаас

25 0m 高炉 出铁场 除尘 系 统及 转 炉 二 次 除尘 系 统 0 进 行优 化 改造 , 成效 显著 , 绝 了红烟 外溢 现象 。 杜

总第 1 8期 8 21 0 1年 第 8期

河 北冶4 - "

HE BEI M E TA L U R GY L

Toa 1 8 t1 8 2 1, u be 01 N m r8

+ 一。 _ 1P I } 能一 减一 并

●, , ● ●

宣钢 高炉 、 转炉 除尘 系统 的优 化 改进

2 1 1 混 铁 炉 除尘 系统 . .

混铁 炉除尘系统处理 风量 为 5 0万 m / , h 额定 电 流为 15A, 1 而实际运行 中检 测 的工况 风量 只有 4 . 45

万 m h 实 际电流只能达 到 8 9 烟气捕集效 果 /, 0~ 0A,

差、 外溢红 烟严 重 。经现 场观察分析 , 主要原 因为 :

李 洁

( 北 钢 铁 集 团 宣 钢 公 司 能 源 环 保 处 , 北 宣化 0 5 0 ) 河 河 7 10

转炉一次烟气净化及煤气回收OG系统改造

进落 水管 ;另一方 面 ,即使脱 落的集灰 不能挡 住 , 掉到 两层 篦子 上也可 以击 碎 ,小块下 落不易挡 住落

水管 ,也不会大量堆积造成堵 塞

层法 兰密封 易漏烟 ( 5 ) 湿旋脱 水器 日常不 易清理 , 结垢 脱落后 易造成堵 塞 。( 6 ) 风机 冲洗 水间断 使用 , 影响风机转子使蚪 J 寿命 ,同时 影 响 炯 囱排 放 的浓

统 主 要 “ 二 文 脱 ” 或 者 “ 二 文 四 脱 ” 组 成 ,主 要 为 :溢 流 定 径 文 氏管 、矩 形 可 调 喉 口 文 氏 管 限公 司3 座1 5 0 t 转炉 是钢 产世 大 、装备较 新 的生产线 , 自2 0 0 5 年至2 0 0 7 年逐步投

座l 5 0 t 转炉 投产后 ,经多年 不断摸 索和实践 ,通过

对 OG系统 部 分设 备 的 关键 部 位进 行优 化 和 改进 ,

运 行

怍暂单 f t :安I 5 } { 钢铁 股份有限公司第二炼轧厂.河南 安阳 4 5 5 0 0 4

( 1 ) 安 钢O G系统 没备 及控制 简易 ,仪在二 史喉

÷

行 ,减 少 了生产事故 ,节省 了检修 时间 ,提 高 了煤 气回收 量 ,从而 解决 了制约 生产稳 定运行 的根 本

问题 ,也 为 企 业 的发 展 解 除 了后 顾 之 忧 。

}

转 炉 除尘 多采 用传 统 的 湿 式 回收 净化 系统( 简

杨C OG系统 ) 进 行炯 气 净化 和煤 气 回收 。 传统 OG系

D OI : 1 0 . 3 9 6 9  ̄ . i s s n . 1 0 0 0 - 6 8 2 6 . 2 0 1 7 . 0 4 . 1 5

一种转炉系统煤气回收优化综合评价方法[发明专利]

![一种转炉系统煤气回收优化综合评价方法[发明专利]](https://img.taocdn.com/s3/m/2e61a8d47d1cfad6195f312b3169a4517723e5fa.png)

专利名称:一种转炉系统煤气回收优化综合评价方法专利类型:发明专利

发明人:杨靖辉,张朋刚,耿胜松

申请号:CN202210053323.1

申请日:20220118

公开号:CN114381569A

公开日:

20220422

专利内容由知识产权出版社提供

摘要:一种转炉系统煤气回收优化综合评价方法,解决由于提高吨钢煤气产生量过程涉及物料种类多、操作复杂,钢厂缺乏有效的核算考核手段和分析诊断方法,对成本消耗、经济损失和收益情况无法给出合理评价的问题。

该综合评价方法,建立针对性的、覆盖全面的耦合模型群,通过所建立的“双维度‑四层次”规则分析法,来使钢铁行业煤气回收评价混乱问题有合理判据可依、有完整核算体系可循。

可对钢厂各类增加煤气量的操作进行合理性判断,明确提高吨钢转炉煤气回收量的正确方法,提升节能空间;在保证煤气回收热值品质的条件下、增加煤气回收量,实现煤气回收与物料投入成本核算的在线监测与优化评估,消除原材料无效损耗现象,优化炼钢厂负能炼钢水平。

申请人:南京罕华流体技术有限公司

地址:210029 江苏省南京市鼓楼区汉中门大街301号402室

国籍:CN

代理机构:沈阳亚泰专利商标代理有限公司

代理人:王荣亮

更多信息请下载全文后查看。

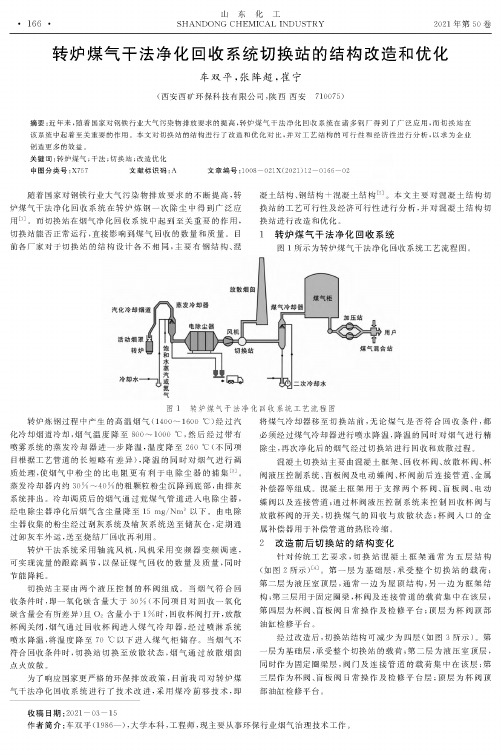

转炉煤气干法净化回收系统切换站的结构改造和优化

社,2014. 陆坚,张艾红,钟威,等.转炉一次烟气干法除尘净化与回收 系统成功应用及其运行分析[J)柳钢科技,2016,(6):41 —

45 孙晶东.转炉煤气回收切换站液压系统故障分析[J)科学与 财富,2016(6):370. M鞠昌娟.转炉煤气切换装置液压系统设计机床与液压, 2014(8):99—101 刘杰,薛占军,吴伟.转炉煤气回收切换站液压伺服系统的 仿真研究流体传动与控制,2013(2):10 — 12. [6)崔红•转炉烟气净化及煤气回收技术的应用研究[D)西安: 西安建筑科技大学2007. [)董文超.转炉煤气回收系统的设备故障分析与排除信息 系 统工程 2017(8):151 [)杨冬云.宣钢转炉煤气回收系统优化改造冶金能源& 2015 34(05):40—43

传统转炉煤气干法净化回收系统的煤气冷却器位于切换 站后,切换站处管道内烟气温度可达150〜180 h,温度较高& 管道的热膨胀量较大,结合管系布置,在回收与放散杯阀入口 设置复式铰链型金属补偿器°煤气冷却器移至切换站前端以 后,换站处管道内烟气温度降至70 h以下,该温度对管道的 热膨胀影响较小,每10 m管道的热膨胀量约5 mm,结合管道 的布置,在回收与放散杯阀入口设置单式轴向金属补偿器即 可⑸’

构;第三层用于固定圈梁,杯阀及连接管道的载荷集中在该层$ 第四层为杯阀、盲板阀日常操作及检修平台;顶层为杯阀顶部 油缸检修平台。

经过改造后,切换站结构可减少为四层(如图3所示)第 一层为基础层,承受整个切换站的载荷;第二层为液压室顶层& 同时作为固定圈梁层,阀门及连接管道的载荷集中在该层;第

为了响应国家更严格的环保排放政策,目前我司对转炉煤 气干法净化回收系统进行了技术改进,采用煤冷前移技术,即

钢铁转炉煤气回收系统电气改造技术初探

钢铁转炉煤气回收系统电气改造技术初探摘要:转炉煤的回收利用可以节约不可再生的宝贵能源。

通过对转炉煤气回收系统进行技术改造,能够有效提高转炉煤气回收量,有效利用煤气系统的二次能源,减少能源浪费和环境污染。

关键词:转炉煤气回收;电气改造;提高回收量0 引言转炉煤气是一种可以再利用的副产品,其主要气体为一氧化碳,所占比例57%左右,是可以节约不可再生能源的宝贵燃料。

这种燃料的低位发热值大概在每立方7600~9600千焦,是高炉煤气热值的两倍多,它可以当成一种优秀的燃料来维持炉窑设备正常运行,比如轧钢加热炉,普通热风炉与锅炉等。

目前我国许多拥有先进工艺和技术的大型钢铁企业在回收转炉煤气方面做得比较成功,可是我国仍然存在众多工艺跟不上的炼钢,珍贵的燃料资源不能被尽可能的回收,造成严重污染。

所以,引进新的生产工艺和科学技术,有利于对回收系统进行改造和提升,提高转炉煤气回收率。

1 转炉煤气回收控制要求在炼钢过程中,当转炉开始吹炼的时候,风机速度达到每分钟1450圈以上,并且煤气的含氧量低于2%,而一氧化碳的含量超过36%,煤气柜容积小于三万立方米,没有出现设备故障,满足以上条件时可以打开水封逆止阀,之后将三通阀的回收侧打开,这时的转炉煤气会经过水封逆止阀和V型水封之后到达转炉煤气总管道,再经由管道输送到三万立方米煤气柜,转炉煤气被回收储存,经过加压机送到25MW发电站。

如果煤气之中的含氧量多于2%,且一氧化碳所占比例小于36%,转炉煤气柜的容积超过三万立方米时,加压站拒绝回收,或者某一设备发生故障,只要有一件达到条件,三通阀的放散侧要打开,之后关上水封逆止阀,让转炉煤气顺着三通阀进入燃烧放散塔之中,进行燃烧之后排入大气。

2 煤气回收条件(1)转炉吹炼开始;(2)转炉降罩;(3)三通阀位置正常;(4)烟气中一氧化碳含量大于36%;氧气含量小于2%;烟气温度小于65℃;(5)气柜允许回收煤气。

如果五个条件全满足,那么水封逆止阀所带电磁阀通电,7~15秒后,三通切换阀电磁阀通电打开,煤气就处于回收状态;如果上述条件中有一项没有达到,三通切换阀电磁阀断电,由回收位置转向放散,煤气处于放散状态,15~20秒后,水封逆止阀所带电磁阀就会断电关闭。

钢铁冶金企业煤气系统回收利用与优化管理孙仁毅

钢铁冶金企业煤气系统回收利用与优化管理孙仁毅发布时间:2021-10-19T06:24:07.837Z 来源:《防护工程》2021年20期作者:孙仁毅[导读] 高炉、焦炉、烧结、转炉等钢铁冶炼工序,都会伴随产生不同类型的副产品,可以认为这些工序本身就是巨大的能源转换,伴随着煤和焦炭的消耗,高炉煤气,焦炉煤气和转炉煤气,是非常重要的冶金副产品燃料,更是高效清洁的新型热源。

对冶金生产过程中,煤气的利用是一种巨大的节能措施。

各种冶金生产工具的煤气是清洁能源,非常利于在冶金生产过程中燃烧加热,其主要成分为一氧化碳,具有剧毒性,所以必须采取相应的安全措施加以保护和利用。

因冶金生产工艺的要求,回收的煤气可直接用于高炉,轧钢和发电生产作为其中的燃料。

孙仁毅陕西龙门钢铁有限责任公司陕西省韩城市 715405摘要:高炉、焦炉、烧结、转炉等钢铁冶炼工序,都会伴随产生不同类型的副产品,可以认为这些工序本身就是巨大的能源转换,伴随着煤和焦炭的消耗,高炉煤气,焦炉煤气和转炉煤气,是非常重要的冶金副产品燃料,更是高效清洁的新型热源。

对冶金生产过程中,煤气的利用是一种巨大的节能措施。

各种冶金生产工具的煤气是清洁能源,非常利于在冶金生产过程中燃烧加热,其主要成分为一氧化碳,具有剧毒性,所以必须采取相应的安全措施加以保护和利用。

因冶金生产工艺的要求,回收的煤气可直接用于高炉,轧钢和发电生产作为其中的燃料。

关键词:煤气回收;优化管理;节能利用引言目前我国钢铁工业原料成本消耗占比较高,随着国家环保指标的要求,煤气回收优化利用,对于钢铁企业的减排工作具有重要的意义。

在冶金生产过程中,煤气的回收和利用,不仅可以降低冶炼工序的能耗,节约成本,而且可以极大程度的降低冶金企业的废气排放,让大气污染得到有效的控制,改善冶金企业周边的环境,从而实现最终的清洁生产。

如何在冶金生产过程中安全的利用回收副产品煤气,满足生产条件要求是冶金企业安全生产和利用的关键。

转炉干法除尘煤气回收量的改进

转炉干法除尘煤气回收量的改进发表时间:2019-09-17T16:16:14.057Z 来源:《城镇建设》2019年13期作者:郭冰冰[导读] 转炉煤气在钢铁企业生产的过程中以二次能源的地位存在,有着相当的地位,河钢邯钢邯宝炼钢厂,河北邯郸 056000摘要:转炉煤气在钢铁企业生产的过程中以二次能源的地位存在,有着相当的地位,实际生产的过程中如何有效的回收利用这一材料对于循环经济的发展和清洁生产的过程都有着十分重要的作用,因而文章就此进行分析,探讨回收量的改进措施,希望可以给有关从业人员以启发。

关键词:转炉;煤气回收;干法除尘1 前言转炉炼钢的过程中产生的高温炉气存在了大量的化学潜热高温显热,如果在生产的过程中能够有效的回收利用这一部分热量则可以有效的节约生产成本。

高温炉气当中含有了大量的CO炉气又称为转炉煤气,是炼钢生产过程中最为重要的副产品之一,对其进行回收利用有着重要的意义。

2 转炉煤气回收系统工艺简介邯钢邯宝炼钢转炉煤气回收系统是从奥钢联引进的LT干法煤气回收系统。

系统主要由烟气冷却、净化回收和粉尘压块等3大部分组成。

其主要技术特点为:①除尘净化效率高,回收的煤气含尘量小于10mg/m3,可直接供用户使用;②年回收含铁粉尘压块6万t,返回转炉当含铁原料利用;③不存在二次污染和污水处理,节省能耗;④转炉煤气回收率高。

3 转炉煤气回收影响因素3.1 转炉生产节奏的影响邯钢邯宝炼钢2019年目标产能520万t,二吹二制氧气复吹转炉,两座260t转炉吹炼过程中同时吹炼的状态经常出现。

两座转炉同时吹炼会引起氧气总管压力降低,导致供氧强度降低,影响前期吹炼过程炉气中氧含量,推迟煤气回收的开始时间,减少煤气回收量。

两座转炉共用一座15万m3的煤气柜,二吹二的生产模式下,共吹情况发生的形式多种多样,在不同的共吹情况下,受到回收安全、风量、煤气柜压力影响,也大幅度降低煤气回收量。

邯钢邯宝炼钢平均供氧时间为16.5min,从2017年4月到2017年9月的具有代表性的200炉数据获得几种共吹模式下,根据开吹时间差不同,进行平均煤气回收量变化统计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据 冶金 反应 原理 ,转 炉煤 气 主要是 由原 料 中 的碳氧 化产 生 的 。按 宣钢 当前 的炼 钢生 产基 本

收 稿 日期 : 2 0 1 5— 0 5—1 8 杨冬云( 1 9 7 1 一 ) , 高级工程师 ; 0 7 5 1 0 0 河北省张家 口市 。

冶

金

能

源

Vo 1 . 3 4 No . 5

ENERGY FOR METALLURGI CAL I NDUS TRY

S e p t . 2 01 5

宣 钢 转 炉 煤 气 回收 系统优 化 改 造

杨 冬 云

( 河北 钢铁 集 团宣 钢公 司 )

摘 要 对宣钢转炉煤气 回收 系统 进行研 究 ,找 出差距 ,分 析原 因 ,制定措 施并实施 。通过

需 要进 行研 究 、改造 ,提高转 炉 煤气 回收 量 。

1 确 定 回收 目标

和 c+O : =C O : ,其 中 转 炉 炉 气 处 理 为 未 燃 法 , 碳 反应 产物 中约 9 0 %为 C O、1 0 %为 C O : ,所 以

生成 C O 的 碳 的重 量 为 4 0 . 0 4 7 5 ×9 0 % =

废钢消耗 1算如

下。

( 1 ) 理论 产生 的 C O重 量 炼 钢过程 中被 氧 化 的碳 的重 量 = ( 4 . 0 % 一

0 . 1 5 %) X 1 0 4 0+ ( 0 . 2 % 一0 . 1 5 % ) ×1 5=

40 . 0 4 75 k g。

Ya n g Do n g y u n

( X u a n h u a S t e e l C o mp a n y , H e b e i I r o n a n d S t e e l G r o u p C o . )

Ab s t r a c t T h e r e c y c l e s y s t e m o f c o n v e r t e r g a s i n Xu a n h u a S t e e l wa s r e s e a r c h,t h e g a p w a s f o u n d a n d t h e r e a s o n wa s a n a l y z e d,s o me me a s u r e s we r e t a k e n,a n d e x c h a n g e i mp r o v e me n t i n r e c y c l e s y s t e m o f c o n v e t r e r g a s t a n k,a n d i mp r o v e me n t i n e l e c t r o s t a t i c p r e c i p i t a t i o n,b l e n d i n g c o n v e te r r g a s i n t a n k a n d s o me o t h e r me a s u r e s .A f t e r t h o s e ,t h e c o n v e r t e r g a s r e c y c l e w a s i n c r e a s e d, ma d e f u l l u s e o f t h e s e c o n d

e n e r g y, a n d r e du c e d e nv i r o n men t po l l u t i o n. Ke y wo r ds c o nv e r t e r g a s s y s t e m o p t i mi z a t i o n e l e c t r o s t a t i c p r e c i p i t a t i o n

转 炉煤 气是 宝贵 的燃料 资 源 ,是转 炉炼 钢 的

副 产 品 ,主要 成 分 是 一 氧 化 碳 ,含 量 在 5 5 % ~

条件 :生 铁含 碳 4 . 0 % ,废 钢含 碳 0 . 2 0 % ,转 炉 终点 控 制 碳 含 量 0 . 1 5 % ,生 铁 消 耗 1 0 4 0 k g / t ,

6 0 % ,低 位 发 热值 为 7 5 0 0~ 9 5 0 0 k J / m 。 ,是 高 炉 煤 气热 值 的 2~ 3倍 ,可 作 为高 炉 热 风 炉 、轧 钢

加 热炉 和锅 炉 等炉窑 设备 的燃 料 。 国内先进 的钢 铁 企业 转炉 煤气 回收 量达 到 1 2 0 m / t 以 上 ,而宣

转炉煤气柜 回收系统 的互换 、转炉煤气 电除尘 系统 以及 锅炉 掺烧转 炉煤气 等技术 改造 ,提高 了转炉煤气 回收量 ,有效利用 了公 司二 次能源 ,减小环境污染 。

关键词 转炉煤气 系统优化 电除尘

I mp r o v e me n t a nd o p t i mi z a t i o n i n r e c y c l e s y s t e m o f c o nv e r t e r g a s i n Xua n s t e e l

钢转炉煤气 回收量不足 6 0 m / t ,相 比 较 ,百 吨 炉 区 就会少 回收转 炉煤 气 3 0 0 0 0 m / h ,珍 贵 的 资

源 白 白浪 费 ,而 且对 环 境 造 成 严 重 污 染 。为 此 ,

炼 钢过 程 中碳 反 应 分 子 式 为 2 C +0 :2 C O