福建无烟煤循环流化床锅炉炉内脱硫探讨

CFB锅炉炉内脱硫技术分析

CFB锅炉炉内脱硫技术分析薛 宁(福建福人木业有限公司,福建 福州,350009)摘 要 从CF B锅炉运行特点、脱硫机理及影响脱硫的因素等方面,较详细地介绍了在近年来得到很大发展的CF B锅炉的脱硫技术。

并结合工程实例,针对CF B锅炉炉内脱硫技术及电站煤粉锅炉其他脱硫技术进行比较,体现其技术及经济优势。

关键词 CF B锅炉 脱硫技术 技术经济性 比较 中图分类号:TK229166 文献标识码:A 文章编码:1007-3132(2003)04-0015-04 我国是以燃煤为主的国家,目前我国每年排放的S O2超过2090万t,成为世界S O2排放的第一大国。

S O2的大量排放使城市环境空气质量不断下降,并引发大面积的酸雨。

酸雨和S O2污染破坏生态系统,腐蚀建筑材料及各种设施,危害人体健康,造成了巨大的经济损失,全国每年因酸雨造成的损失在1100亿元,相当于每吨S O2造成的损失近5000元,已经成为制约社会经济发展的重要因素之一。

为了控制酸雨和S O2污染,国务院于1998年2月批复了国家环保总局关于酸雨控制区和二氧化硫污染控制区的划分方案。

同时,加大了环保执法力度,相继出台了一些政策和法规,主要是用经济手段促使企业采取措施对S O2的排放进行治理,同时增加了环境污染治理的资金投入。

本课题针对人们日益关注的环保问题,着重研究现行的我国循环流化床锅炉的炉内脱硫技术,并结合工程实例,把它和其他脱硫技术作比较,分析其存在的优势。

1 CF B锅炉简介111 CF B锅炉的结构特点CF B锅炉由流化床燃烧室及一个旋风分离器和返料器组成循环燃烧系统。

煤斗中的燃料经螺旋给煤机或气力输送进入炉膛燃烧,产生的热烟气携带未被燃尽的细颗粒煤炭进入旋风分离器,被分离器分离的细煤粒由返料器送回炉膛循环燃烧。

热烟气由旋风筒出口进入对流管束及省煤器,由除尘器除尘后排入大气。

物料在锅炉中反复循环再燃烧,为燃尽和脱硫提供了良好的条件。

循环流化床锅炉燃烧福建劣质无烟煤的应用实践

苏 建 民

福 建 省龙 岩发 电有 限公 司 福 建 龙岩 3 4 0 602

,

[ 摘

实现该 煤种 的 高效 、 净 燃烧 一 直 是 洁 要] 福 建 劣质无 烟 煤是 目前世 界 上 最难 燃烧煤 种之 一 ,

S U URNI T DY oN B NG UJ AN I E oR QUAL T F I NF RI IY

ANTHRACI TE N I CFB BoI LERS

s Ja mi U in n

F j n P o ic l o g a o r n rt n C d L n y n 3 4 0 , uin P o i c , RC ui r vn i n y n P we a aL Ge ea i oLt , o g a 6 0 2 F j r vn e P o a

Ab ta t Th ja n e irq ai n h a iei o eo o ls rs wh c r s i iu tt u n i sr c : eFu n if ro u l y a t r ct S n fc a o t ih a e mo td f c l o b r n i t f

[ 关

键

词] 循 环 流 化 床 ;劣 质 无 烟 煤 ; 动 给 煤 ; 床 压 ; 煤 粒 径 脉 低 原

2 [ 图分类 号] TK 2 9 中

[ 文献标 识 码] A

3 4( 01 07—0 1—03 01 [ 章 编 号] 1 2—3 6 2 0) 文 00

Байду номын сангаас

[ OI编 号] 1 . 9 9 j is . 0 2—3 6 . 0 0 0 . 1 D 0 3 6 / .s n 1 0 3 42 1 .70 1

浅谈如何提高循环流化床锅炉炉内脱硫效率

科 技论 坛

・7 ・

阿司匹林药理作用的研究新进展

刘 丹 户 巧芬 ( 哈药集 团制药总厂 , 黑龙 江 哈 尔滨 10 0 ) 5 0 0

摘

要: 阿司匹林是一种历史悠 久的解热镇痛药 , 近些年对阿 司匹林并没有停止 , 一些新的 药理作用被人们发现。

关 键 词 : 司 匹林 ; 阿 药理 ; 究 研

—

持锅炉含氧量在 6 左右, % 但是因为存在诸多的变化因素 , 如锅炉床压 其是二氧化硫波动大大降低。 提高了锅炉的出 合理控制炉膛温度、 力。 的影响、入炉煤种的影响等等。造成锅炉含氧量也会有一定的波动范 完善石灰石输送系统、 合适的钙硫比。 一定能提高锅炉的脱硫效率和达 围。尤其是这种燃用煤泥的循环流化床锅炉 ,由于煤泥的黏结陛比 较 到环保要求而且得到比 较满意的经济效益。 大, 在煤泥罐内的搅拌并不十分均匀, 所以经常造成煤泥泵进料量的不 参考文献 够稳定 , 这也造成锅炉氧量的变化。 【岑 可法, 明江, 1 ] 倪 骆仲泱 , 循环流化床锅炉理论设计与运行 . 等. 北 虽然循环流化床的脱硫作用很强 , 但是在实际运行 中, 经常因为石 京: 中国电力出片 弄 .9 8 反 土 19 . 灰石 系统 出现的问题 , 往往造成 S : O 波动大, 短时超标。 [吕 2 俊复 , ] 张建胜 , 岳光溪. 循环流化床锅炉运行与检修【I M. 北京: 水 中国 2针对以上循环流化床的脱硫情况 , 进行了以下改进 利水电出 版社 , 0. 2 3 0 ( 下转 7页 )

科 技 论 坛

・ 5・ 3

浅谈如何提高循环流化床锅炉炉 内脱硫效率

刘 洪 朋

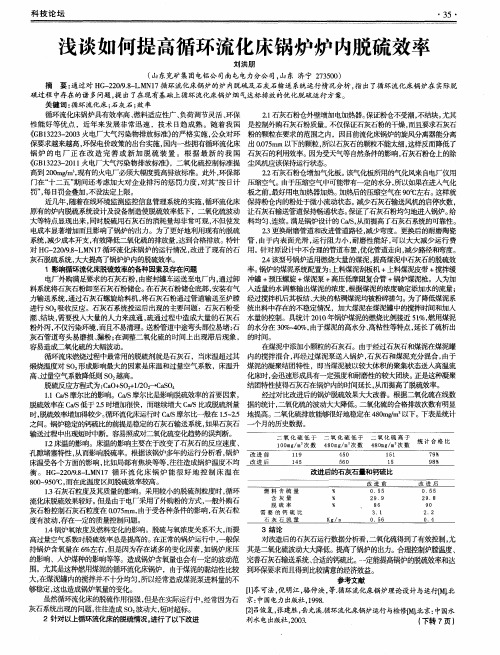

( 山东兖矿 集团电铝公 司南屯电力分公 司, 山东 济宁.一 . 1 循 环流化床锅 炉的炉内脱硫及石灰石输送 系统运行情 况分析 , 出了循 环流化床锅 炉在 实际脱 G 2 09 LMN 7 8 指 硫过程 中存在 的诸 多问题 , 出了在现有基础上循 环流化床锅 炉烟 气达标排放的优化脱硫运行 方案 。 提 关键词 : 环流化床 ; 循 石灰石 ; 效率 循环流化床锅炉具有效率高 、 燃料适应性广 、 负荷调节灵活、 环保 2 石灰石粉仓外壁增加电加热器。 . 1 保证粉仓不受潮 , 不结块。 尤其 性能好 等优点 ,近年来 发展非常迅速 ,技 术 日趋成熟 。随着我 国 是控制外购石灰石粉质量 。 不仅保证石灰石粉的干燥, 目要求石灰石 而 ( B 32—03 ( 12 320 火电厂大气污染物排放标准》 G 的严格实施 , 公众对环 粉的颗粒在要求的范围之内,因 目前流化床锅炉的旋风分离器能分离 保要求越来越高, 电价政策的出台实施 , 环保 国内一些拥有循环流化床 出 0 7 m . 5 m以下的颗粒 , 0 所以石灰石的颗粒不能太细 , 这样反而降低了 锅 炉 的 电 厂正 在 改 造 完 善 或 新加 脱 硫 装 置 。根 据 最新 的 我 国 石灰石的利用效率。因为受天气等自然条件的影响, 石灰石粉仓 匕 的除 ( B 3 2 — 0 火电厂大气污染物排放标准》 G 12 3 2 1 1 ,二氧化硫控制标准提 尘风机 应该保持运行状态 。 高到 2 0 / , 0 mg 现有的火电厂必须大幅度提高排放标准。此外 , m3 环保部 2 . 2石灰石粉仓增加气化板。 该气化板所用的气化风来自电厂仪用 门在“ 十二五” 期间还考虑加大对企业排污 的惩罚力度 , 对其 “ 日计 压缩空气。由于压缩空气中可能带有一定的水分 , 按 所以如果在进 人气化 罚”每 日 , 罚金叠加, 不设法定上限。 板之前 , 最好用电加热器加热。 加热后的压缩空气在 9 ℃左右。 0 这样就 近几年, 随着在线环境监测监控信息管理系统的实施 , 循环流化床 保持粉仓内的粉处于微小流动状态。 减少石灰石输送风机的启停次数, 原有的炉内脱硫系统设计及设备制造使脱硫效率低下 ,二氧化硫波动 让石灰石输送管道保持畅通状态。 保证了石灰石粉均匀地进 』 、 锅炉。 给 大等特点显现 出来 , 同时脱硫用石灰石的消耗量却非常可观 , 不但使发 料均匀、 。 连续 满足锅炉设计的 C /, a 从而提高了石灰石系统的可靠 陛。 S 电成本显著增加而且影响了锅炉的出力。为了更好地利用现有 的脱硫 2 更换耐磨管道和改进管道路径 , . 3 减少弯度。更换后 的耐磨陶瓷 系统 , 减少成本开支 , 有效降低二氧化硫的排放量 , 达到合格排放。 特针 管 , 由于内表面光滑 , 运行阻力小 , 耐磨性能好 , 可以大大减少运行费 对 H 一 2 /. L N1 循环流化床锅炉 的运行 『况 , G 209 一 M 7 8 青 改进了现有的石 用。针对原设计中不合理的管道布置 , 优化管道走向, 减少路径和弯度。 灰石脱硫系统 , 大大提高了锅炉炉 内的脱硫效率。 2 该型号锅炉适用燃烧大量 的煤泥 , . 4 提高煤泥中石灰石的脱硫效 1影响循环流化床脱硫效率的各种因素及存在问题 率。 锅炉 的 煤泥系 统配置为 : 上料煤泥刮板机 + 上料煤泥皮带 + 搅拌缓 电厂外购满足要求的石灰石粉 , 由密封罐车运送至电厂内, 通过卸 冲罐 +预压螺旋 +煤泥泵 +高压低摩阻复合管 + 锅炉煤泥枪。人为加 料系统将石灰石粉卸至石灰石粉储仓。 在石灰石粉储仓底部 , 安装有气 入适量的水调整输出煤泥的浓度 , 根据煤泥 的浓度确定添加水的流量; 力输送系统, 通过石灰石螺旋给料机 , 将石灰石粉通过管道输送至炉膛 经过搅拌机后其板结、 大块的粘稠煤泥均被粉碎搓匀。为了降低煤泥系 进行 S : O 吸收反应。石灰石系统投运后出现的主要问题 :石灰石粉受 统 出料 中存在的不稳定情况 ,加大煤泥在煤泥罐中的搅拌时间和加人 潮、 , 结块 需要投入大量的人力来疏通 , 疏通过程 中造成大量的石灰石 水量的控制 。具统计 2 1 年锅炉煤泥的燃烧 比例接近 5%, 00 1 燃用煤泥 粉外泻 , 不仅污染环境 , 而且不易清理。 送粉管道中途弯头部位易堵 ; 的水分在 3 %一 0 由于煤泥的高水分 、 l等特点 , 了硫析出 石 0 4 %, 高糟 生 延长 灰石管道弯头易磨损、 ; 漏粉 在调整二氧化硫的时间上出现滞后现象 , 的时间。 在煤泥中添加小颗粒的石灰石 。由于经过石灰石和煤泥在煤泥罐 容易造成二氧化硫的大幅波动。 循环流床燃烧过程中最常用的脱硫剂就是石灰石 ,当床温超过其 内的搅拌混合 , 再经过煤泥泵送人锅炉 , 石灰石和煤泥充分混合 , 由于 煅烧温度对 S O 形成影响最大的因素是床温和过量空气系数 ,床温升 煤泥的凝聚结团特陛,即当煤泥被 以较大体积的聚集状态送 入高温流 高、 过量空气系数降低则S O 越高。 化床时, 会迅速形成具有一定强度和耐磨 陛的 较大团块。 正是这种凝聚 结团 特性使得石灰石在锅炉内的时间延长, 从而提高了脱硫效率。 脱硫反应方程式为:a + 0 + /0 C O S 21 厂屺a O 2 S4 1 a 摩尔比的影响。C /摩尔比是影响脱硫效率的首要因素, . C/ 1 S a S 经过对 比改进后的锅炉脱硫效果大大改善。根据二氧化硫在线数 脱硫效率在 C / 低于 2 时增加很陕,而继续增大 C/ a S . 5 a S比或脱硫剂量 据的统计, 二氧化硫的波动大大降低。 二氧化硫的 合格排放次数有明 显 8 m ̄ a 时, 脱硫效率增加得较少。 循环流化床运行时 C/ 摩尔比一般在 1 ~ . 地提高。二氧化疏排放能够很好地稳定在 4 0 m 以下。下表是统计 a S 5 2 5 之间。锅炉稳定的钙硫比的前提是稳定的石灰石输送系统, 如果石灰石 个月的历史数据。 输送过程 中出现短时中断。容易照成对二氧化硫变化趋势的误判断。 1 床温的影 响。床温的影响主要在于改变了石灰石的反应速度、 2 孔隙堵塞特 陛, 从而影响脱硫率。根据该锅炉多年的运行分析看 , 锅炉 床温受各个方面的影响 , 比如局部有焦块等等 , 往往造成锅炉温度不均 衡 。H 一 2/. L G 2 09 一 MN1 循环 流 化 床 锅 炉能 很 好 地 控制 床 温 在 8 7 8 0 9 0 而在此温度区间脱硫效率较高。 0 — 5 ℃, 燃 料 含 硫 量 1 石灰石粒度及其质量 的影响。采用较小的脱硫剂粒度时, . 3 循环 含 灰 量 流化床脱硫效果较好。 但是由于电厂采用了外购粉的方式 , 一般外购石 脱 硫 率 灰石粉控制石灰石粒度在 0 7 r 由于受各种条件的影响 , . 5 m, 0 a 石灰石粒 需 要 的 钙 硫 比 石 灰 石 流 量 度有波动 , 存在一定的质量控制问题。 l 4锅炉氧浓度及燃料变化的影响。脱硫与氧浓度关系不大, 而提 3 结论 高过量空气系数时脱硫效率 提高的。 龊 在正常的锅炉运行中, 一般保 对改造后 的 石灰石运行数据分析看, 二氧化硫得到了 有效控制 , 尤

浅谈如何提高循环流化床锅炉炉内脱硫的效率

浅谈如何提高循环流化床锅炉炉内脱硫的效率摘要:煤在燃烧过程中会产生出二氧化硫等污染性气体,为了有效地对其的产出加以控制,在工业生产中开始大量的将脱硫技术应用到实际的生产操作当中,循环流化床锅炉便是其中之一。

下面本文将结合作者多年的工作经验,对影响循环化床锅炉炉内的脱硫效率的因素进行简单论述,以供参考。

关键词:脱硫效率;影响因素;锅炉机理Abstract: The coal in the combustion process will produce polluting gases such as sulfur dioxide, in order to control its output; desulfurization technology was used in industrial production operation, just like circulating fluidized bed boilerone. The following article will combine with author’s years of work experience, and simple exposit the factors of the circulating fluidized bed boiler desulfurization efficiency for reference.    Key words: desulfurization efficiency; influencing factors; boiler mechanism    1 导语根据国家相关法律法规的要求,燃煤在使用过程中的硫化物的排放量是有严格的规定的。

循环流化床锅炉炉内脱硫灰渣的水化特性研究

7 3

较疏 松 , 活性 AlO z 。和 活性 S0 i 能 够 较 快 的ห้องสมุดไป่ตู้溶 出 ;

渣 中 的 C O 对 水 化 过 程 的 体 积 膨 胀 则 起 到 间接 作 用. a

关键词

C B锅 炉 , F 脱硫 灰渣 , 水化特 性 , 胀机理 膨

TK2 9 6 2 .

中图分 类号

其 在建筑 领域 的应用 . 因此 , 在选择 脱硫灰 渣作胶凝

0 引 言

炉 内脱 硫是 C B锅 炉的技 术优 势之 一。 种脱 F 这

1 )集美大学, 福建省清洁燃烧 与能源高效利用工 程技术研究中心 ,6 0 1 福建厦门; )宇星科技发展 ( 31 2 2 深圳 ) 有限公司 ,1 0 7 广东深 585

圳

收稿 日期 :0 00 —1修 回 日期 :000 —4 2 1—20 ; 2 1—52

第 3期

何 宏 舟 等 循 环 流 化 床 锅 炉 炉 内 脱 硫 灰 渣 的 水 化 特 性 研 究

也 存在 较大差异 . 方面 , 粉炉 的燃烧 温度一般 在 一 煤 14 0℃以上 , 0 粉煤 灰 颗 粒是 在 高 温 条 件 下 突 然 冷 却生成 , 玻璃 液相 在表 面张 力 的作 用 下 收缩 为球 其

形 , 得粉煤 灰 颗粒 的表 面 比较致 密 ; C B锅 炉 使 而 F

度 下 灰 渣难 以形 成 液 相 , 此 , F 因 C B锅 炉炉 内脱 硫 灰 渣 的颗粒表 面相 对 于粉 煤 灰 而言 较 为疏 松. 灰 而

C O颗 粒大 多 被 致 密 的 C S 外 壳 包 裹 着 ,C O a aO a

水 化所需 的 时间很 长 , 加上 水化后 生 成 的 C ( a OH)

循环流化床锅炉炉内脱硫原理与因素浅析

循 环流 化床 锅炉 运行 实践 表 明 ,随着 炉 内 C a / S 摩 尔 比小 于 2 . 5 范 围 内,脱 硫 效 率 随

1 4— —

流化 床燃 烧直 接脱 硫 是 由于 其燃 烧特 性所 添加 石灰 石量 的增 加 ,脱 硫 效率 逐渐 提高 ,在

C a / S摩 尔 比增 加提高 很快 ,当继续增 加 C a / S 价 格造 成锅 炉 运行 成本 增 加等 。所 以 ,我 们在

含 硫量从低 于 1 % 到高 达 l 0 % 的范 围内变 化 , 我 国大 多数 煤 的含 硫 量 介 于 2 %,这些 燃 料 燃 氧化 硫 的形 式释 放 出来 ,成 为 大 气 中 的 污 染

3 .脱硫影 响因素

影 响脱硫 的因素 包括 床温 ,钙硫 比,床 深

( 1 ) 床 温

( 2 ) 钙硫 比 ( C a / S)

Ca O+S O2 +l / 2 02 =CA S O4

Ca C03 +8 02 : Ca SO3 + C02

Ca CO3 + S O2 +1 / 2 02 = Ca S O4 + C02

( 2 ) 脱 硫特点 确定 的 ,其脱硫 特点如 下 :

摩 尔 比时 ,脱硫 效率 增 加速 度 会 明显 减慢 。而 设 计锅炉 时 ,设置 合理 、经济 的 C a / S 摩 尔 比 且 ,C a / S 摩 尔 比过 高 还会 带 来 一些 副 作 用 ,

为 2~ 2 . 5 。图 3为 C a / S摩 尔 比与脱硫 效率

的关系 。

吸 附剂 的硫酸 盐化 率直 接 与颗 粒单 位表 面 积 有 关 。对 于球 形 颗粒 ,盐 化率 与颗 粒 直径 成 反 比。增大 颗 粒 尺寸 有 可 能起 到 与 减少 C a / S 实际上仍 存在复 杂的 关系 。 4 .结 束语

循环流化床锅炉炉内脱硫原理

循环流化床锅炉炉内脱硫原理关键词:循环流化床脱硫剂脱硫效率循环流化床燃烧技术作为沸腾燃烧的一种,是近几年发展起来的一种新型高效清洁燃烧技术。

与其他燃烧方式相比循环硫化床锅炉具有煤种适应性广、燃烧效率高、负荷调节性能好、低负荷稳燃性好、灰渣利于综合利用等特点,尤其是它的炉内脱硫效果明显是国际上公认的洁净燃煤技术,在国外电力行业已经有了相当的应用规模。

在国内特别是经过将近30年的应用和技术发展,已经证明是目前我国燃煤技术领域内最符合国情的高效低污染燃烧技术。

但由于多方面的原因,我国的循环流化床锅炉脱硫现状还存在很大争议。

一种说法是循环流化床锅炉炉内石灰石干法脱硫效率低,而且不可能高于90%,目前投运的锅炉中有许多都不能达到国家SO2排放标准,要求需要进行尾部烟气的二次脱硫造成锅炉运行成本增加;不同看法则认为只要掌握循环流化床锅炉的运行温度在合理的Ca/S条件下其脱硫效率完全可以达到90%,甚至更高.根据煤种选择设计的锅炉结构完全可以实现炉内脱硫没有必要再进行尾部烟气的脱硫处理。

我国的燃煤分类及对SO2排放标准理解1燃煤分类我国是能源生产和消费大国。

在所有能源的消费中煤占的比例最大根据地矿部门的勘查中国预测资源总量为40017亿吨标准煤其中煤炭资源占85以上因此我国以燃煤为主的能源格局将长期存在。

我国的动力用煤按照挥发酚的高低大致分为无烟煤、烟煤、贫煤、褐煤等由于它们的成分和燃烧特性不同在燃烧后所产生的烟气特性也不同。

燃烧后产生的烟气中SO2含量的高低与煤中含硫量的大小有直接关系一般来讲地域的差别影响了煤中含硫量的高低。

在我国北方煤大都比南方煤含硫量要高一些以国家标准烟煤为例安徽淮南标准烟煤含硫量只有0.46%而山东良庄标准烟煤的含硫量却高达1.94%。

根据煤中含硫量的高低煤又分为高硫煤、中硫煤、低硫煤三种;分类指标煤种名称等级代号分级界限鉴定方法全硫Sd.t,低硫煤:1级S1S1≤1%,煤中全硫的测定方法GB214-77;中硫煤2级S21S2≤2.8%,煤中全硫的测定方法GB214-77;高硫煤3级S3>2.8煤中全硫的测定方法GB214-77。

循环流化床锅炉炉内脱硫与炉外脱硫比较分析

能 造 成 未 反 应 的 石 灰 石粉 太 多 。床温 或者 石灰 石粒 径 偏离 最佳

系统 工 艺

值均会导 致脱硫效率 下降 . 成石灰石 的浪费 。 造

实 际 运 行 结 果 : 钙 硫 比 为 23的 情 况 下 , 加 石 灰 石 在 _ 添 量 为 25 th 脱 硫 效 率 为 5 % , 减 S 4 k / , 气 S 2 .2/ , 3 削 O 3 6 gh 烟 0, 排 放 浓 度 为 19 mgm3 虑 到 煤 燃 烧 过 程 中硫 的 转 化 率 及 0 5 / 考

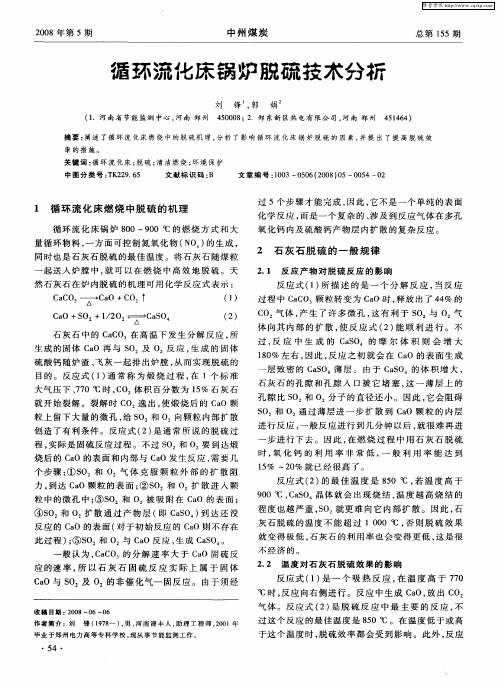

供应系统工 艺见 图 1

如 图 1所示 . 每套 石灰石 粉供应 系统 配有 2台罗茨鼓 风 机 ( 1台运行 , 台备用 ) l ,石灰石 粉从 料仓下 经旋 转给料 阀

环 流化 床锅炉燃烧 温度较低 . 氮氧化 物产生量 只有其 它锅炉

的 13 所 以循 环 流 化 床 锅 炉 是 一 种 较 清 洁 的燃 烧 设 备 。 但 /。 在循环 流化床锅 炉采用掺烧 石灰石进行脱 硫的实 际运行 中 .

脱硫 效率较 低 .达不 到设计值 的 8 5%,只 能达 到 5 0% 左

膛。

1 循 环流 化床 锅炉 炉 内脱 硫

11循 环 流 化床 锅 炉 脱 硫 现 状 .

循 环 流化床 锅炉具 有很 多优点 . 烧劣 质煤 . 可 可采用 掺 烧石灰 石( 炉内喷钙 ) 实现脱硫 。相对湿法 烟气脱 硫 , 占 来 其 地面积 小 . 脱 硫 方 法在 工 程 及 设 备 上 的 投 资 基 本 相 当 , 采 用 炉 外 脱 硫 的 效 果 较 好 、 行 成 本 较 低 , 但 运 因此 炉 外 脱 硫 应 是 目前 循 环 流

循环流化床锅炉脱硫技术分析

程 度 也越 严重 ,O 就更 难 向它 内部 扩散 。 因此 , S, 石

灰 石 脱 硫 的 温 度 不 能 超 过 10 0 o 否 则 脱 硫 效 果 0 C,

此过 程 ) ⑤S 和 0 与 C O反应 , ; O 2 a 生成 C S aO 。

2 石 灰 石 脱 硫 的一 般 规 律

2 1 反 应 产 物 对 脱 硫 反 应 的 影 响 . 反 应 式 ( ) 描 述 的 是 一 个 分 解 反 应 , 反 应 1所 当 过 程 中 C C 颗 粒 转 变 为 C O 时 , 放 出 了 4 % 的 aO a 释 4

起 送入 炉膛 中 , 可 以 在燃 烧 中高 效 地 脱硫 。天 就

CO与 S 及 0 a O :的 非催 化 气一 固反应 。 由于 须 经

反应 式 ( ) 一 个 吸 热 反 应 , 温 度 高 于 7 0 1是 在 7

一

就变 得极 低 , 灰 石 的利 用 率也 会变 得更 低 , 石 这是很

不经 济 的 。 2 2 温 度 对 石 灰 石 脱 硫 效 果 的 影 响 .

般 认为 , a O C C 的 分解 速 率 大 于 C O 固硫 反 a

应 的速 率 , 以石 灰 石 固 硫 反 应 实 际 上 属 于 固 体 所

1 循 环 流 化 床 燃 烧 中脱 硫 的机 理

循环 流化 床 锅 炉 8 0~ 0 0 9 0℃ 的燃烧 方 式 和 大

量循 环物 料 , 方 面可控 制氮 氧化 物 ( O ) 一 N 的生成 , 同时也是 石灰 石脱硫 的最佳 温度 。将石 灰石 随煤 粒

一

浅析循环流化床锅炉炉内脱硫技术

浅析循环流化床锅炉炉内脱硫技术作者:吴凡来源:《中国科技纵横》2014年第01期【摘要】针对第二热电厂成功改造与应用循环流化床锅炉颅内脱硫技术分析了循环流化床锅炉的特点和脱硫原理探讨了循环流化床锅炉炉内添加石灰石脱硫系统中存在的问题及影响脱硫效率的因素提出提高循环流化床锅炉炉内脱硫效率的措施。

【关键词】循环流化床锅炉炉内脱硫脱硫效率脱硫剂添加方式中国是世界上最大的煤炭生产和消费国。

在取得经济高速发展的同时也承受着巨大的环境压力SO2排放量从2004年之后达到2255万t目前居世界第一位。

所以国家对环保方面越来越重视也对火力发电厂的烟气排放标准要求越来越严格。

循环流化床(CFB)燃烧技术是最近几十年发展起来的一种新型燃烧技术,由于循环流化床锅炉具有燃料适应性广、燃烧效率高、高效脱硫的特点因此近年来有了很大的发展。

1 循环流化床燃烧特点和脱硫原理1.1 循环流化床燃烧优点(1)循环流化床燃烧技术具有一些常规的煤燃烧技术(如层燃和煤粉燃烧)所不具备的优点,如具有脱硫脱硝功能燃料适应性强,可燃烧劣质煤,负荷调节性能强等。

由于循环流化床燃烧温度正好是石灰石/石灰脱硫反应的最佳温度,因而在床内加入石灰石或白云石可有效地脱除在燃烧过程中生成的SO2。

(2)燃料适应性强。

由于循环流化床床内惰性物料的巨大热容量,以及流态燃烧过程中十分良好的传热、传质和混合过程,因此循环流化床虽然是一种低温燃烧方式,但它却可以燃用一切种类的燃料并达到较高的燃烧效率。

1.2 循环流化床燃烧脱硫原理循环流化床燃烧脱硫技术是指在循环流化床锅炉中将石灰石(石灰)等原料给入锅炉内,在炉内与燃料同时燃烧,在800~900℃时,石灰石受热分解成CO2,及多孔CaO,CaO与SO2发生反应生成CaSO4。

由于循环流化床锅炉带有高温除尘器(旋风分离器),可使飞出去的未完全反应的脱硫剂又返回炉膛循环利用同时,循环流化床较低的燃烧温度确保CaO不会烧结,从而提高了脱硫效率。

循环流化床锅炉炉内电石渣脱硫的探讨

Dic so n De u f r to y Ca b d l g i s usi n o s lu a i n b r i e S a n CFB i r Bol e

L ANG J — , HA I i l Z NG i AO Xigw i n i L ,C n — e

2 2

应用能源技术

2 1 年第 7 总第 13 01 期( 6 期)

循环流化床锅炉炉 内电石渣脱硫的探讨

梁 进林 , 张 力 。曹幸 卫

( 神华神 东电力有限责任公司新疆米东热 电厂 新疆 乌鲁木齐 80 1 ) 30 9

摘 要 : 环流化床 锅 炉是近 几十年 迅速 发展 起 来 的 一项 高效 、 污染 的燃 烧技 术 。而 随 循 低

1 工程 概 况

一

1 6 h型 C B锅 炉 , 炉 的设 计 参数 如表 1所 9t 0 / F 锅

c s o o e ln ,t 0 MW F o lra u 1 o d c n i o a a e 6 8 0 Yu n a d y b o t f w r a t wo 3 0 p p C B b i tf 1 l a o d t n c n s v 3, 4 a a y e i rpa ig5 % e lcn 0 o i s n i c r i e l g W h l t e a p iain o a b d s g h s o fl me t e w t ab d s . o h a i h p l t f c r i e l a s me e c o a

( iJa gMi n h r eeti l t fS e h aS e d n lc i P we o , t. X n in Do gT emo l r Pa h n u h n o gEet c o rC . L d c c no r U u i 3 0 9 C ia r mq 0 1 , hn ) 8

循环流化床锅炉炉内脱硫原理及影响因素浅析

循环流化床锅炉炉内脱硫原理及影响因素浅析作者:刘红娟来源:《科技与创新》2014年第03期摘要:众所周知,煤在燃烧过程中会产生污染性气体二氧化硫。

如果想要对产生的污染气体进行有效的控制,就需要找到工业生产中减少二氧化硫产生的方法。

目前,脱硫技术在实际的生产中得到了广泛的应用,循环流化床锅炉炉内脱硫就是一种有效脱硫方法。

关键词:循环流化床;炉内脱硫;锅炉;污染气体控制中图分类号:TK229.66 文献标识码:A 文章编号:2095-6835(2014)03-0005-02中国是能源生产量和消费量较大的国家,能源是日常生活中必不可少的。

目前,我国能源种类中煤炭所占比重非常大。

每年大量煤炭的燃烧对我国的生态环境造成了一定的影响,产生出的二氧化硫增强了降水中的酸性,为酸雨的形成提供了条件。

酸雨天气不仅影响到了人们的日常生活,造成了一些建筑物的损坏,更是导致了很多浮游生物的死亡。

较之于其他国家,我国受酸雨的危害更加严重。

因此,如何高效地使用能源、保护环境、降低成本,做到可持续发展,是我国在新世纪面临的重要问题。

如今,我国已经研究出一些减少二氧化硫产生的办法,但还在进行更深入的研究。

现在世界上使用的脱硫技术有很多,循环流化床锅炉炉内脱硫是目前比较不错的方法。

循环流化床锅炉技术的适应性较强,适用于很多种类的燃料,并且脱硫效果非常好,能够有效减少污染气体的排放。

循环流化床锅炉技术是当下大家比较认可的方法,现在已经在很多地方得到应用,而且技术日臻成熟。

如何进一步推动这一技术的进步,了解循环流化床锅炉炉内脱硫的原理以及影响炉内脱硫的因素有着至关重要的作用。

1 循环流化床锅近几年来,循环流化床锅应用非常广泛,这项技术被认为是一种高效清洁的技术,特别是它的炉内脱硫技术。

它所采用的低污染燃烧技术,目前也最符合中国的国情。

但是,我国对循环流化床锅炉炉内脱硫技术还存在一定的质疑。

我国现在很多企业二氧化硫的排放量达不到国家标准,需要进行二次脱硫。

浅析循环流化床锅炉影响炉内脱硫效率的因素

2 . 2 低 床 压 、 微 流 化

击 、 摩 擦 不 断 脱 落 露 出 新 的 Ca O表层 , 提 高 了 Ca O 颗 粒 的利 用 率 , 脱硫 剂 利用率 和脱 硫效 率 升高 明显 。

4 石 灰 石 加 料 点 的 分 布 石 灰 石 加 料 点 应 尽 可 能 沿 炉 膛 长 度 方 向均 匀 布

2 . 4 排 渣 管 理

石灰 石混 入煤 中 , 石 灰 石 颗 粒 会 不 同 程 度 被 煤 包裹 , 煤 燃烧 时 温 度 较 高 , 生成 的 C a O 颗 粒 表 面 极 有 可 能 会 烧 结 ,Ca O颗 粒 孔 隙 率 相 对 减 少 , 颗 粒 品

质会 变差 。

运行 人员 应 树立 一个 理念 : 在床 压可 控 、 流 化 良

置 , 确保 与 床 料 、 s o 充 分 混 合 , 增 加 Ca O 颗 粒 与 s o 的 接 触 机 会 , 提高 石灰 石 的利用率 。

4 .1 返 料 腿 加 料

通 常认 为从返 料 腿 加 入 石 灰石 , 石 灰 石 与 高 温 循环 灰 提前接 触 , 石 灰 石 进 入 炉 膛 之 前 已 经 开 始 煅 烧 , 煅烧 温度适 宜 、 分解 较为充 分 , 生 成 的 Ca O 颗 粒

床 温低 于 8 5 0 ℃ , 由 于 生 成 的 Ca 0 颗 粒 比 表 面

随着分离 器效 率 的提 高 , 炉 内 细 颗 粒 份 额 增 加 明显 , 较 细颗 粒在 炉 内停 留时 间增加 明显 , 大 颗 粒 在 炉 内停 留时 间有所 减小 , 飞 灰含碳 量有 所 降低 , 飞 灰

量增 加 , Ca O 颗 粒 与 S O 反 应 表 面 生 成 的 致 密 Ca S O ( Ca S O 分 子 体 积 是 Ca O 的 2 . 7 2 倍 )经 撞

循环流化床锅炉炉内脱硫石灰石粉输送系统

循环流化床锅炉炉内脱硫石灰石粉输送系统浅析[摘要]本文简要介绍了循环流化床锅炉炉内脱硫工艺通常采用的石灰石粉输送系统,通过对两种石灰石粉输送系统的比较,对cfb 锅炉的石灰石粉输送系统设计提出建议和思考,供同行们参考。

[关键词]循环流化床、炉内脱硫、石灰石粉输送系统中图分类号:te963文献标识码:a文章编号:1009-914x(2013)17-0285-021 概述循环流化床锅炉具有效率高、燃料适应性广、负荷调节灵活、环保性能好等优点,近年来发展非常迅速,技术也日趋成熟。

并随着我国对环保要求的越来越高以及环保电价政策的相应出台,循环流化床锅炉的脱硫就显得越来越重要,甚至关系到电厂的生死存亡。

目前,循环流化床锅炉主要采用的脱硫方式为在炉内添加石灰石粉的干法脱硫以及在烟气尾部设立烟气脱硫系统的湿法脱硫。

就脱硫工艺和运行成本来说,炉内干法脱硫工艺简单,运行成本较低,再加之循环流化床(cfb)锅炉炉内燃烧温度在790~900℃之间的温度场使其本身具有了炉内烟气脱硫条件,所以,炉内干法脱硫是目前大多数循环流化床锅炉首选的脱硫方式。

据不完全统计,目前我国已有上千台循环流化床锅炉投入运行,锅炉容量从10t/h-1025t/h,但大多数为容量在440t/h以下的中小型锅炉。

流化床煤燃烧技术在较短的时间内能得到迅速的发展和应用,是因为它具有:燃烧温度低,燃料停留时间长,燃烧室湍流混合强烈,以及可以通过炉内掺烧石灰石粉进行脱硫。

循环流化床锅炉炉内脱硫原理是:caco3→cao+co2cao+so2→cas04即将炉膛内的caco3高温煅烧分解成cao,与烟气中的so2发生反应生成caso4,随炉渣排出,从而达到脱硫目的。

2 循环流化床锅炉石灰石粉输送系统特性将石灰石粉作脱硫剂送入锅炉内掺烧来达到脱硫的目的。

因此对于循环流化床锅炉来说,其配套的石灰石粉输送系统设计及运行的效果将直接影响到锅炉的脱硫效率。

石灰石粉输送系统要适应cfb锅炉脱硫正常运行必须具备以下条件:1)、石灰石粉必须连续给料;炉内燃烧产物中so2随烟气流动在炉内停留的时间十分短暂,因此脱硫剂石灰石粉只有连续送入炉内参与吸收才能保证其脱硫效率和达到使脱硫剂最为节省。

循环流化床锅炉脱硫问题的研究

【 摘 要 】本文对循环流化床( C F B )  ̄ P的脱硫 问题进行 了研 究。通过对不同的脱硫 工艺进行 比较 ,详细介绍 了循 环流化床

锅 炉炉 内加石灰石脱硫的技术原理及影响 因素 ,同时结合 实际工作 经验提 出了相关的建议。

C a C 0 3 一C a 0 + C 0 z C a O + S  ̄一C a S ( 1 ) ( 2 )

1 . 2 煤燃烧过程中进行脱硫处理

在煤 中掺烧 固硫剂 ( C a C 0 。 ) 固硫 ,固硫物质 随炉渣排 出,

C a S 0 逐 渐 把 空 隙 堵 塞 ,并 不 断 覆 盖 在 新 鲜 C a 0 表 面 ,直

以达到减少 s O z 的排放量的 目的。

到新鲜表面被全部覆盖 ,反应停止,C a S O 进入锅炉燃烧后的 灰渣中 。式 ( 1 ) 是吸热反应 ,反应速度 较慢 ;式 ( 2 ) 为放热反

1 . 3 煤燃烧后进行脱硫处理

对尾部烟气进行脱硫 处理,净化烟气 , 降低烟气中 S 0 排 放量 。燃煤工业锅炉烟气脱硫 又可 以分为干 法、半干法 、湿 【 收稿 日期 】2 0 1 3 — 0 3 — 0 9

循 环流化床锅炉床 内加钙 ( 石 灰石) 脱硫是近几年来迅速

发展并被广泛应用 的一种经济脱琉方式 。工艺主要特点 :

( 1 )系统简单、设备相对较 少,运行可靠 ,操作方便 ;

( 2 )工 程 造 价 低 , 比湿 法造 价 少 3 / 5 ;

1 脱硫方法 的分类

1 . 1 煤燃烧前进行脱硫处理

A b s t r a c t :T h i s p a p e r s t u d i e s t h e d e s u l f u r i z a t i o n p r o b l e ms f o r he t c i r c u l a i t n g l f u i d i z e d b e d b o i l e r s ( CF B ) . B y c o mp a r i n g d i f e r e n t

循环流化床锅炉炉内脱硫与炉外脱硫比较分析

维普资讯

吴金泉

( 福建鑫泽环保设备工程有限公司 ,福州 摘 300 ) 5 0 2

要: 通过 对循环流化床锅炉炉内脱硫 与炉外脱硫 两种脱硫方法的脱硫 效果 、投 资、运行成 本进行综

1 一石 灰 石 料 仓 ,2 仓 顶 除尘 器 ; 3 一 一旋 转 给 料 闽 ,

4 一中间缓冲仓 5 罗茨 鼓风机 一

图1 循环流化床锅炉石灰石粉供应 系统工艺

如 图l 示 ,每套石灰石粉供应 系统配有2 所 台罗茨鼓

1 台备用 ),石灰石粉 从料仓下来经旋 数 : 定蒸发量 10/ 额 定蒸汽压 力52MP ; 额 3 t h; .9 a 额定蒸 风机 ( 台运行 ,l 变频 ,主要根据 缓冲仓 的料位来调节转速 、 汽温度4 0 给水温度 10 一次 风预 热温度10 二 转给料 阀 ( 5 ℃; 5 ̄ C; 5 ̄ C;

速 、控制给料量 )后 ,由罗茨鼓风机高压风送人炉膛 。

脱硫石灰石 粉粒 径的最佳范 围为1 0 0 m。粒 0 ~3 0u 径太细可能造成细颗粒还未完全利用就逃逸 ,太粗可能 造成未反应的石灰石粉太多 。床温或者石灰石粒径偏 离 最佳值 均会导致脱硫 效率下降 ,造成石灰石的浪费。

中一环保产生 2 0 . 06 8

维普资讯

研I I I 究 进 展

R s ar h P o r s e e c rge s

I9 2

控制给料量 )进人 中间缓冲仓 ,从 中间缓冲仓下 来再 经 旋转给料阀 ( 变频 ,主要根据烟气 中S , O 的含量来调节转

合比较 分析 ,认 为两种脱硫方法在工程及设备上 的投 资基本相 当,但 采用炉外脱硫 的效果较好 、运行成本 较低 ,因此 炉外脱硫应是 目前循环流化床锅 炉脱硫 的首选方法。

浅析大型循环流化床锅炉内脱硫工艺

浅析大型循环流化床锅炉内脱硫工艺循环流化床(CFB)锅炉脱硫,主要原理是利用喷入炉膛的CaCO3通过高温煅烧的条件下分解成的CaO与烟气中的SO2通过化学反应最终生成CaSO4来达到锅炉脱硫的目的。

燃料煤中的硫主要是有机硫和黄铁矿硫,其中含有少量硫酸盐硫。

随着煤的加热及燃烧SO2的析出会出现明细的阶段性,其中床温和过剩空气系数是影响SO2析出的主要因素。

随着床温的升高,SO2的析出率会呈现单调的递增趋势,即过剩空气系数增大区域氧浓度越高同时SO2析出也会越多。

由此可知,燃烧温度、过剩空气系数等是影响SO2的析出率的主要因素。

1 钙硫比确定原则火力发电厂烟气中SO2的产生主要是燃料中的硫通过加热燃烧与空气中的氧气发生的化学反应。

为简化计算,一般假设85%的硫都转化为SO2,公式如下:SO2=(mg/Nm3)按照上式计算,某公司330MW CFB锅炉燃用设计煤Sar=1.17,生成的SO2浓度最高为2532mg/Nm3(设计煤质)。

SO2排放量=SO2×(1-η)=200mg/Nm3按照锅炉脱硫效率为92.1%计算,SO2排放量为200mg/Nm3。

通过锅炉运行的实际数据可以得出:Ca/S摩尔比、炉内温度的高低、石灰石的反应活性以及在炉内停留时间的长短、恰当石灰石和煤粒度,对脱硫影响较为明显,是影响循环流化床脱硫效率的主要因素。

改变石灰石品质、流化速度、床温、Ca/S摩尔比等因素将直接引起脱硫的效率的改变。

通过下图1测试结果可以看出当运行床温控制在870℃左右,通过增大Ca/S摩尔比时可以明显提高脱硫效率:当温床在860℃~880℃,Ca/S摩尔比1.3左右,脱硫效率为70%;当温床在860℃~880℃,Ca/S摩尔比为2时,脱硫效率则可达到80%以上;同样Ca/S摩尔比2.0,当运行床温控制在880℃~890℃时,脱硫效率则下降至65%左右。

由此可见,只有在床温和Ca/S摩尔比都控制在合适的数值时才能达到最佳的脱硫效果。

浅谈循环流化床锅炉的脱硫脱硝

浅谈循环流化床锅炉脱硫脱销1 概况随着我国工业产业迅猛发展,环境污染显得更加突出。

尽管快速发展的工业使人民的生活水平大幅度提高,但环境污染也给人们的身心健康带来较大危害。

据报道我国南方酸雨的PH值达到了3-4,可见大气中SO2、NOx的浓度已到了相当高的程度。

由于煤炭中含有一定量的硫和氮,一般认为,大气中的SO2、NOx主要来源于火力发电厂燃煤锅炉和工业燃煤锅炉排放的烟气中。

近年来,循环流化床锅炉作为一种环保型锅炉在工业生产中被广泛应用。

因此,搞清循环流化床锅炉SO2、NOx的产生过程,对我们有效控制、降低锅炉SO2、NOx的排放浓度和采取合适脱硫脱硝方法是非常必要的。

2 SO2和 NOx的特性及其危害性SO2是一种无色有刺激性气味的气体,是对大气环境危害严重的污染物。

在阳光催化下,SO2进行复杂的化学反应形成硫酸,再经雨水淋降至地面即形成酸雨。

氮氧化物有NO、NO2和N2O三种,NO是一种无色无味有毒的气体,约占煤燃烧产生的氮氧化物总量的90-95%,它在大气存在的时间极短,便被氧化成NO2,NO2与水反应也会形成酸雨。

酸雨对农作物有较大的危害,它会造成农作物茎叶色斑,导致农业减产,也会对建筑物造成侵蚀,缩短建筑物的寿命。

此外,空气中的SO2、NOx会刺激人们的呼吸道,使人呼吸道疾病的发病率提高。

同时,SO2和NOx也是诱发癌症的原因之一。

NO还会造成臭氧层的破坏,N2O 是一种无色有毒气体,与氧气反应生成NO,是大气平流层中NO的主要来源,可以破坏大气平流层的臭氧,它也是一种温室气体。

3 煤燃烧过程中SO2析出的动态特性煤中硫的存在形式及反应过程硫在煤中的存在形式主要有有机硫、无机硫两种。

无机硫主要为黄铁矿FeS2。

有机硫在煤加热至400℃时即开始大量分解,一般认为有机硫首先分解为H2S,然后遇氧再反应生成SO2,而黄铁矿硫在300℃就开始分解,但大量分解在650℃以上,而流化床燃烧的典型温度区在800-900℃之间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第8卷 第2期集美大学学报(自然科学版)Vol.8 No.2 2003年6月Journal of Jimei University(Natural Science)J un.2003 [文章编号]1007-7405(2003)02-0167-05福建无烟煤循环流化床锅炉炉内脱硫探讨邹 峥(集美大学机械工程学院,福建厦门361021)[摘要]针对福建无烟煤的燃烧特性,探讨循环流化床锅炉炉内脱硫中涉及的若干问题,着重对温度匹配,脱硫剂的选取,以及钙硫比和脱硫剂粒径的选取几个问题提出看法,促进此种廉价高效脱硫工艺在福建省的推广应用.[关键词]脱硫;福建无烟煤;循环流化床锅炉[中图分类号]X701.3[文献标识码]A0 引言福建省煤炭资源品种单一,多数属挥发分2%~4%的Ⅱ类无烟煤,其着火和燃尽非常困难,而循环流化床(CFB)锅炉则因其具有燃料适应性广、燃烧效率高等优点成为燃用福建Ⅱ类无烟煤的首选炉型.该炉型近几年在福建省发展很快,目前已运行的大约有46台,总蒸发量达1008t/h.另外,还有10多台正在筹建,其中以蒸发量75t/h和35t/h的占多数,这些锅炉多用于发电或热电联产,对福建省能源供应和工业发展发挥越来越大的作用.目前,在福建省计委支持下,CFB锅炉正向大型化发展,采用蒸发量460t/h CFB锅炉的1.34×105kW发电机组也已经立项并在工程招标中,计划在2005年上网发电.CFB锅炉是国内外公认的洁净燃烧设备,可以通过炉内添加石灰石,在燃烧过程中脱硫,相比采用煤粉炉尾部烟气净化装置进行烟气脱硫,这种脱硫方法系统简单,投资及运行费用低,脱硫效果好,还可以减少NO x排放.福建省属于SO2排放浓度和排放总量都要控制的所谓“两控区”,国家环保总局规定福建省每年SO2排放总量不得超过20万t,2000年已经超标.同时,随着经济发展,福建省2005年后将出现电力短缺,若建设新的大型燃煤电厂,SO2排放势必继续强劲上升.此外,这些燃煤电站将不得不投巨资建设脱硫设备,并且脱硫成本很高.为了充分利用本省无烟煤资源又达到SO2两控目的,采用炉内脱硫的CFB锅炉无疑是最好的选择,而新建电站的CFB锅炉运行时则必须采用廉价的炉内脱硫技术.但是,由于国内可借鉴的实例几乎没有,福建省CFB锅炉用户担心采用炉内脱硫会影响炉子的可靠运行和经济性,故目前已运行CFB锅炉都还没有开展炉内脱硫.笔者针对福建无烟煤的燃烧特性,探讨CFB锅炉炉内脱硫中涉及的若干问题,以促进此种廉价高效脱硫工艺在福建省的推广应用.1 福建无烟煤的燃烧特性福建省无烟煤已探明储量为1.37×109t[1],占全省煤炭资源的98.3%.福建省具有代表性的无 [收稿日期]2003-04-25[基金项目]福建省自然科学基金资助项目(E9910027)[作者简介]邹峥(1970-),女,讲师,硕士,从事能源转换与环境保护研究.烟煤与国内其它一些煤种的挥发分[1,2]比较如表1所示.表1 煤的挥发分煤种扎赉诺尔煤大同煤焦作无烟煤龙岩煤天湖山煤永安加福煤V daf /%42.3027.607.66 3.58 2.84 3.69福建无烟煤有如下特性:1)挥发分(V daf )很低,一般为2%~4%;2)挥发分析出时间长,着火难,一般着火温度在900~950℃;3)燃尽时间长;4)煤的细颗粒含量大,小于1mm 的煤粒占50%左右,0~3mm 的煤粒占70%左右;5)煤质脆,强度很低,在燃烧过程中具有强烈的爆裂特性;6)灰熔点较低,灰的变形温度(t 1)一般在1100℃左右;7)发热量较高;8)煤的含硫量很低,一般在1%以下,属于低硫煤.煤的着火和燃尽可以用燃烧特性指数S [2]反映,S 表示为:S =[(d w /d t )max c ×(d w /d t )mean c ]/(T i 2×T h )式中:(d w/d t )max c 为最大燃烧速度;(d w/d t )mean c 为平均燃烧速度;T i 为着火温度;T h 为燃尽温度.各种煤燃烧特性的优劣,与S 值的大小是相联系的,S 值越大,煤的燃烧特性也越佳.表2列出了一些煤种的S 值.表2 燃烧特性指数煤种扎赉诺尔煤龙口北皂煤平顶山煤资兴煤邵武电厂煤永安电厂煤S (×10-9)61.7324.5610.328.44 5.98 5.36鉴于福建无烟煤的上述特性,燃用该煤种的煤粉炉大都存在燃烧稳定性差、燃烧效率低、难达额定出力等问题,而实践证明,该煤种采用CFB 燃烧方式,则解决了上述问题.由于福建无烟煤的特殊性,燃用此煤种的CFB 锅炉在设计和运行操作上也有别于燃用其它煤种的CFB 锅炉,比如:需要较高的床温及炉内温度,需要较高的炉膛高度,更适合燃烧粗颗粒煤[3]等.因此,CFB 锅炉燃烧福建无烟煤时采用炉内脱硫应考虑这些特性并在实际设计运行中对相关参数进行调整.2 循环流化床锅炉炉内添加石灰石脱硫机理CFB 锅炉炉内脱硫通常采用向炉内添加石灰石等脱硫剂在燃烧的同时实现脱硫.天然石灰石是一种致密的不规则结构,主要成份是CaCO 3.石灰石在炉内经过煅烧后分解,颗粒中CO 2析出,Ca 2CO 3颗粒就变成多孔的CaO 颗粒,孔隙率和比表面积均有极大增加.CaO 颗粒中由于大量气孔的存在,以及表面积的大大增加,一方面有利于贮集反应产物,另一方面可以使反应气体穿透至颗粒内部进行反应,因此大大加速了CaO 与SO 2反应生成CaSO 4的机会,于是原煤中的硫分就被固化为硫酸钙进入灰渣中,最后排出床层.一般而言,CaCO 3在炉温高于600℃后开始分解生成CaO [4],并随着温度的升高,分解速度加快,且CaCO 3直接与SO 2发生反应,及CaO 与SO 2发生反应的能力逐渐增强,脱硫反应速度逐渐变快.但当反应温度超过一定的数值后,尽管脱硫反应速度很快,其逆向反应速度也逐渐加快.主要反应方程式如下:分解反应:CaCO 3→CaO +CO 2↑脱硫反应(硫酸盐化反应):CaCO 3+SO 2+1/2O 2→CaSO 4+CO 2↑;CaO +SO 2+1/2O 2→CaSO 4.脱硫逆向反应:CaSO 4→CaO +SO 2+1/2O 2CFB 锅炉是使物料循环利用的流化燃烧方式,其在炉内脱硫方面有两个明显的优点:一是炉内正常运行的温度与石灰石煅烧分解温度(约为850℃左右)相符合,有利于石灰石的分解,同时正在・861・集美大学学报(自然科学版)第8卷运行的CFB 锅炉炉膛具备了硫酸盐化过程所需的富氧条件,因此,CFB 锅炉为炉内添加石灰石脱硫提供了极有利的外部条件.其二,因脱硫剂参与了物料循环,使未被利用或利用得不充分的脱硫剂可以在炉内被反复循环使用,延长了反应时间,提高了脱硫剂的利用率.3 炉内脱硫的相关问题讨论3.1 温度匹配问题目前,我国CFB 锅炉的设计床温一般在870~900℃之间,其主要考虑在这样的温度水平,炉内脱硫效率最佳[5].对于我国大多数燃烧贫煤和无烟煤的CFB 锅炉,只要床温在800℃以上,是可以保证其着火和燃烧的.但挥发分含量极低的福建无烟煤,其着火温度在900~950℃之间,因此,要保证其着火和充分燃烧,CFB 锅炉的设计床温为950℃左右,在实际运行时床温则一般为950~1050℃,文献[6]中给出了福建某热电厂75t/h CFB 锅炉实际运行中“沿炉膛高度的燃烧温度分布图”,该炉燃烧福建无烟煤,图中显示沿炉膛高度温度分布均匀,介于950~1030℃[6].而石灰石最佳分解温度为850℃左右,硫酸盐化反应的最佳温度则为850~900℃,当温度高于920℃[5]时将影响石灰石的利用率,进而影响脱硫效率.所以福建无烟煤的燃烧和脱硫在温度匹配上存在较大矛盾.要解决这一矛盾,在保证燃烧效率的前提下,可以适当降低床温,将运行床温控制在950℃左右,同时结合影响脱硫效率的主要因素(钙硫比、脱硫剂颗粒分布等),给出合适的脱硫参数,只要保证脱硫效率达到70%以上,加上煤在炉内燃烧时的自脱硫能力,则总的脱硫效率可达85%以上,基于福建无烟煤的含硫量在1%以下,其SO 2的排放浓度完全可以满足国家的环保要求.3.2 脱硫剂的选取CFB 锅炉炉内脱硫一般采用石灰石做脱硫剂,福建省的石灰石资源丰富,已探明储量有7×108t ,居全国前五位,多分布在矿产资源丰富的龙岩、三明等地区,现已开发的石灰石矿主要用于生产水泥,可供本省生产水泥200年.因此,采用经破碎的天然石灰石作为脱硫剂无疑是最简便的方法,对于需要采用炉内脱硫的CFB 锅炉用户,近期可利用周边水泥厂现有设备对石灰石进行简单的破碎和筛分,得到合用的石灰石颗粒.由于天然石灰石的内部结构和脱硫反应的温度特性,决定了它们的钙利用率较低,同时,如本文3.1节所述,对于燃用福建无烟煤的CFB 锅炉,采用炉内加石灰石脱硫,存在最佳燃烧温度和石灰石最佳分解、脱硫反应温度差距大的矛盾,因此,寻找适合福建无烟煤的脱硫剂对CFB 锅炉炉内脱硫技术的推广应用具有现实意义.福建省海域辽阔,海岸线超过3300km ,海洋里贝壳类产品资源丰富,对贝壳的成分分析表明,其与石灰石的化学成分非常相似,含有大量的CaCO 3和少量其它碱性金属氧化物,可以作为脱硫剂使用,其脱硫机理与石灰石类似.此外,据路春美等人的研究表明:1)贝壳与石灰石相比,具有更理想的硫化反应特性,相同条件下其钙利用率可高出12%~34%;2)绝大多数贝壳的最佳脱硫温度范围较宽,钙利用率都比较高,并且,贝壳的最佳脱硫温度在850~1050℃,比石灰石高出100℃,这个温度就可以与福建无烟煤的最佳燃烧温度相匹配,为福建省CFB 锅炉用户进行炉内脱硫解决了一个关键性问题;3)贝壳不仅有较大的比表面积和孔隙率(是石灰石的1.5~3倍),且煅烧后内部气孔平均尺寸也大,有利于贝壳外表面及内部晶粒都能进行较完全的脱硫反应,提高了钙的利用率[4].由此可见,贝壳作为脱硫剂,不仅具有高效的脱硫特性,而且来源广,价格低廉,易于破碎加工,非常适合在燃用福建无烟煤CFB 锅炉炉内脱硫技术中使用.但是,长期以来贝壳多作为垃圾被抛弃掉,如果能开发出适合工业应用的贝壳类脱硫剂,达到以废治污,无疑会带来可观的社会经济效益和环境效益.除了贝壳以外,还可以通过添加某些物质,改善石灰石脱硫活性,得到适合于福建无烟煤的石灰・961・ 第2期邹峥:福建无烟煤循环流化床锅炉炉内脱硫探讨石脱硫剂,研究和开发这一类添加剂需要科技工作者和企业的共同努力.对于脱硫剂的加工生产,从长远发展而言,可以借鉴国外的做法,将脱硫剂产品生产标准化、产业化,成立专业公司按不同热电企业要求,既可为CFB 锅炉炉内脱硫,又可为煤粉炉炉内喷钙脱硫提供不同组分、不同颗粒级配、不同型号的脱硫剂产品,不仅可开辟新的行业领域,而且其市场前景广阔,商业和经济价值可观.3.3 钙硫比(Ca/S 摩尔比)的选取Ca/S 比是影响脱硫效率的首要因素,Ca/S 比越大,脱硫效率越高.根据国内外的研究表明,随着Ca/S 比的增加,脱硫效率在Ca/S 比低于2.5时增加很快,而继续增加Ca/S 比时脱硫效率的增加变缓[5].同时,加入过多的脱硫剂还会带来其它副作用,比如,由于煅烧分解反应是吸热反应,会引起床温降低,影响燃烧;会增加灰渣物理热损失,增加灰渣沥滤物的p H 值从而增大灰渣处理成本;富裕的CaO 还将提高NO x 的排放等等.因此,存在一个合理的Ca/S 比,一般推荐在1.5~3.0之间.对于燃用福建无烟煤的CFB 锅炉,如果采用经破碎的天然石灰石做脱硫剂,由于本文3.1和3.2节所分析的原因,石灰石的利用率较低,则脱硫效率也不高.因此,需要适当提高Ca/S 比,即增加石灰石量,以提高脱硫效率.Ca/S 比建议可取2.5~3.5之间.考虑到增加石灰石量引起的床温降低问题,对福建无烟煤的着火和燃尽影响较大,可以采用将含有未与SO 2完全反应的CaO 的灰渣经过再破碎后,与石灰石混合再送入炉内,或由返料系统与循环灰一起进入炉膛,这样,一方面增大了Ca/S 比,另一方面这部分物料不会发生分解吸热反应,而硫酸盐化反应则是放热反应,就减少了床温的降低值.燃用福建无烟煤的CFB 锅炉在设计时,已经考虑了在磨损严重部位采用防磨措施[6],因此,虽然增加Ca/S 比使灰量增多,加大了对受热面和分离器的磨损,但影响不会太大.如果采用贝壳类作脱硫剂,Ca/S 比可以低一些,建议取2.0~3.0之间.3.4 脱硫剂粒径的选取脱硫剂粒径及粒径分布对脱硫效率也有较大影响.若采用石灰石作脱硫剂,在通常的煅烧温度下煅烧过程在不到200ms 就基本完成了,煅烧后形成多孔的CaO 颗粒,如果粒径较大,煅烧后石灰石碎块之间的表面很快与SO 2反应形成CaSO 4的硬质表面,包覆未完全反应的CaO 内核,阻止SO 2与内部CaO 的进一步反应,造成气窒息现象,导致石灰石利用率较低.由于外表面积相对于内表面积是一个小量,所以粒径影响最终反映在孔的结构上,颗粒越细煅烧越快,SO 2与CaO 反应也越充分,同时随着粒径的减小,石灰石在煅烧时由于受破碎的燃烧机械力和热应力作用产生机械孔,其比孔体积迅速增加,孔深缩短,有利于SO 2和O 2的扩散,从而提高了石灰石的利用率.CFB 锅炉的流体动力特性使得该炉型可使用较小粒径的石灰石颗粒,因为分离和返料系统保证了细颗粒的循环.但是,石灰石粒径并不是越小越好,过细的颗粒会增大其以飞灰形式的逃逸量,即发生扬析现象,反而降低了石灰石利用率,并增加分离器和电除尘器的负担,加重粉尘污染.对特定的CFB 锅炉采用特定的石灰石时,存在一个最佳的石灰石粒径以使达到最大的利用率,最佳粒径要视石灰石的孔隙特性和分离器的分离特性而定.最佳粒径分布则应与通过热循环回路的热物料典型颗粒分布相对应,并且还应考虑所用煤种的粒径分布和燃烧特性.由于福建无烟煤细粉多,煤又易于爆裂,则炉膛内燃煤粒径分布中细颗粒比例很大,即使是炉膛上部稀相区也具有相当的颗粒浓度,并且福建无烟煤反应活性较低,着火和燃尽时间长,细颗粒在稀相区还在燃烧,文献[6]中的炉膛内燃烧温度分布中也反映了这一点.因此,对于福建省CFB 锅炉用户炉内脱硫,可以采用较细的石灰石粒径,一方面,保证稀相区也有足够的石灰石颗粒,从而提高脱硫效率,另一方面,较细的粒径也使脱硫反应对温度的敏感性减弱,可适应燃烧福建无烟煤所需的较高床温.此外,燃烧福建无烟煤的CFB 锅炉炉膛一般设计・071・集美大学学报(自然科学版)第8卷得较高,物料颗粒一次性经过炉膛所需的时间较长,使大量细颗粒在此时间内足以完成脱硫反应.当然,超细颗粒比例要控制,建议石灰石平均粒径可取0.1~0.3mm ,但<0.1mm 的细颗粒不要超过5%.如果采用贝壳类脱硫剂,由于与石灰石相比,其比表面积和孔隙率较大,脱硫特性也较好,故可以采用较粗的颗粒,这样也便于破碎筛分,笔者建议平均粒径可取0.1~0.5mm.4 结语经过多年的实践,CFB 锅炉制造厂家和福建省用户针对福建无烟煤的燃烧特性,共同总结出相应的设计和运行经验.从现阶段的运行实践表明,1998年以后投产的CFB 锅炉大多具有良好的可靠性和较强的超负荷运行能力,能在较好的经济水平上长期稳定运行[6].但CFB 锅炉洁净燃烧的优势却还没有得到发挥.CFB 锅炉设计、运行水平已经发展到了一个新阶段,同时,我国对环境保护日益重视,一系列严格控制燃煤SO 2排放的政策法规相继出台,因此,在CFB 锅炉上采用炉内脱硫这种经济高效的脱硫工艺已经势在必行.燃烧福建无烟煤的CFB 锅炉炉内脱硫需要解决的主要技术难点是燃烧与脱硫最佳温度之间的矛盾.笔者认为,为了保证煤的着火和燃尽,运行床温应在950℃左右,在这个温度下,选取合适的Ca/S 比、脱硫剂粒径等主要脱硫参数,使脱硫效率在70%以上,就能够有效降低SO 2的排放.选择合适的脱硫剂,使之脱硫温度与福建无烟煤燃烧温度相匹配无疑是最根本的解决方法,对于福建省,贝壳类脱硫剂则是替代石灰石的最佳选择.[参考文献][1]陈朝柱,蒋昌盛.福建无烟煤的特性及在电站锅炉中的应用[J ].福建能源开发与节约,2000,(3):14217.[2]孙学信1燃煤锅炉燃烧试验技术与方法[M ].北京:中国电力出版社,2002.78282.[3]邹峥,何宏舟,俞建洪,等.福建无烟煤粒度分布对循环流化床锅炉燃烧影响的工业实验[J ].工业锅炉,2002,(1):225.[4]路春美,王永征,赵建立,等.贝壳与石灰石固硫特性的实验研究[J ].燃烧科学与技术,2002,(3):2752279.[5]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M ].北京:中国电力出版社,1998.[6]苏建民,何宏舟.燃烧福建无烟煤循环流化床锅炉之设计及运行实践评述[J ].工业锅炉,2003,(1):7211.The Discussion About Sulpher C apture in the Circulating Fluidized BedBoiler Firing Fujian AnthraciteZOU Zheng(School of Mechanical Engineering ,Jimei University ,Xiamen 361021,China )Abstract :According to the characteristic of Fujian anthracite ,several issues are questioned in this pa 2per about sulpher capture in the Circulating Fluidized Bed (CFB )boiler.The main opinions are suggested about the match of temperature ,the selection of sorbents ,the selection of Ca/S molar ratio and particle size of sorbents.To prompt the utilization of this efficient method of sulpher capture in Fujian province.K ey w ords :sulpher capture ;Fujian anthracite ;Circulating Fluidized Bed (CFB )boiler・171・ 第2期邹峥:福建无烟煤循环流化床锅炉炉内脱硫探讨。