(本体)8号机主机盘车装置检修

汽轮机检修设备主要技术规范

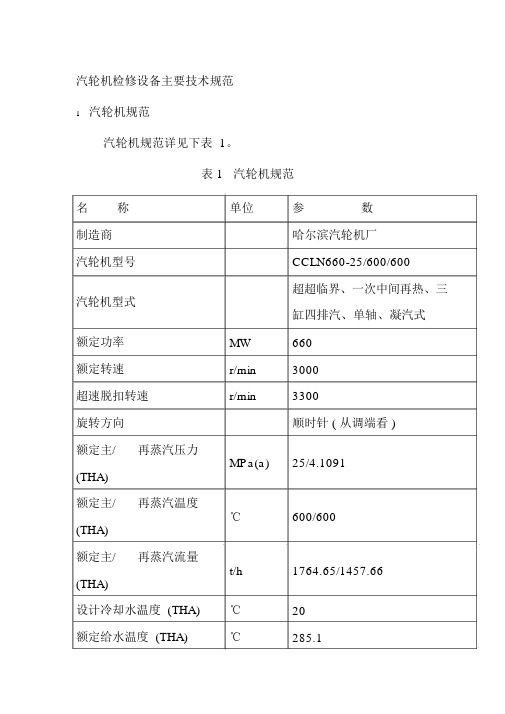

汽轮机检修设备主要技术规范1汽轮机规范汽轮机规范详见下表 1。

表 1 汽轮机规范名称单位参数制造商哈尔滨汽轮机厂汽轮机型号CCLN660-25/600/600超超临界、一次中间再热、三汽轮机型式缸四排汽、单轴、凝汽式额定功率MW660额定转速r/min3000超速脱扣转速r/min3300旋转方向顺时针 ( 从调端看 )额定主/再蒸汽压力MPa(a)25/4.1091(THA)额定主/再蒸汽温度℃600/600(THA)额定主/再蒸汽流量t/h1764.65/1457.66(THA)设计冷却水温度 (THA)℃20额定给水温度 (THA)℃285.1额定高压缸排汽口温度℃337.1(THA)额定高压缸排气口压力MPa 4.566(THA)额定低压缸排汽压力 /最高允许低压缸排汽压力kPa 4.9/16.7( 额定负荷 )最高允许排汽温度℃< 120回热级数8 级 (3+1+4)设计热耗率 (THA 工况 )kJ/kW·h 7355.150-100%TMCR:5汽轮机负荷变化率%/min30-50%TMCR:330%TMCR:2调节控制系统型式DEH最大允许系统频率摆动Hz48.5 ~50.5空负荷时额定转速波动r/min± 1噪音水平dB< 85各轴承处轴径双振幅值μ m50( 额定转速 )各轴承处轴径双振幅值μ m150( 过临界转速 )通流级数461+10( 调节级为冲动级,其余为高压部分级数反动级 )中压部分级数7( 全为反动级 )低压部分级数2×2×7( 全为反动级 )末级动叶片长度mm1029低压缸次末级叶片长度mm515低压缸末级叶片环形面2m8.82积高中压转子脆性转变温℃113度(FATT)低压转子脆性转变温度℃0(FATT)汽轮机总内效率%91.65盘车转速r/min 3.38允许盘车停止时汽缸最℃180高温度汽轮机总长 ( 包括罩壳 ) mm28000汽轮机外形尺寸 ( 长×宽m28× 10.5 × 7.2×高 )高中压转子重量kg45000低压 #1 转子重量kg60000低压 #2 转子重量kg63000高中压外缸 50000高中压内缸 15000哈汽缸 ( 每个内外上缸 )kg低压 1#内缸 2×17362低压 2#内缸 2×35113低压外缸 2× 36002高中压外缸 53000高中压内缸 13000低压 1#内缸 2×17595下汽缸 ( 每个内外下缸 )kg低压 2#内缸 2×36290低压 1#外缸 77930低压 2#外缸 76015汽轮机最大宽度( 包括罩mm12000壳)汽轮机本体重量kg910000汽轮机中心距运行层标mm1070高不破坏真空惰走时间min50破坏真空惰走时间min40-50高中压转子临界转速( 一 r/min轴系1520/3610/二阶)轴段2088/6001低压 I转子临界转速 ( 一轴系1570/3450/二阶)r/min轴段1950/ > 4000低压 II 转子临界转速r/min 轴系1550/3850(一/ 二阶)轴段1950/ > 4000发电机转子临界转速 (一/二阶)r/min733/20742汽轮机特性汽轮机特性数据详见下表 2表2 汽轮机特性数据名称单位TRL TMCR VWO THA V70机组出力MW 660.0700.4730.1660.0462.00 0041汽轮发电机组热kJ/kW7833.7357.7359.7355.7513.5耗值· h4081主蒸汽压力MPa(a)25.0025252521.88再热蒸汽压力MPa(a)4.403 4.400 4.601 4.1092.8617 8311高压缸排汽压力MPa(a) 4.893 4.889 5.112 4.565 3.17971236主蒸汽温度℃600600600600600再热蒸汽温度℃600600600600600高压缸排汽温度℃345.5344.6350.1 337.1 319.7主蒸汽流量t/h1944.1899.2000.1764.1187.6085200652再热蒸汽流量t/h1560.1561.1639.1457.1006.2236061669背压MPa(a)0.0110.0040.0040.0040.0049 8999低压缸排汽干度/0.9380.9030.9000.9050.9254 1455低压缸排汽焓kJ/kg 2442.2326.2319.2331.2380.0 9769低压缸排汽流量t/h 1082.1078.1122.1018.735.98 43019544补给水率%30000给水温度℃290.5290.1293.3285.1261.2机组出力MW 330.0264.0198.0660.0660.00 0110汽轮发电机组热kJ/kW7697.7894.8406.7565.6973.2耗值· h2381主蒸汽压力MPa(a)15.8012.908.952525再热蒸汽压力MPa(a)2.039 1.655 1.199 4.2494.1908 3537高压缸排汽压力MPa(a)2.265 1.839 1.332 4.7214.6564 9558主蒸汽温度℃600600558600600再热蒸汽温度℃590575530600600高压缸排汽温度℃324.0326.5305.6347.2338.0主蒸汽流量t/h835.9676.4542.11526.1892.8584598再热蒸汽流量t/h721.9589.6489.51492.1503.8992764背压MPa(a)0.0040.0040.0040.0040.0049 9999低压缸排汽干度/0.9400.9500.9580.9030.9027 9771低压缸排汽焓kJ/kg 2417.2441.2460.2326.2325.0 6480低压缸排汽流量t/h 556.2465.3391.71103.898.69 21389补给水率%00009.5给水温度℃241.3230.0209.5186.5288.13检修类别及检修周期检修类别及检修周期见表 3表 3 检修类别及检修周期检修项目类别检修周期计划检修时间大修 5 年60 天小修 1 年20 天4检修项目5汽轮机本体大修标准项目汽轮机本体大修标准项目见下表 4。

汽轮机本体检修职业技能鉴定题库(技师)第007套

汽轮机本体检修职业技能鉴定题库(技师)第007套一、选择题【1】对于大批量连续检查的场合,适合用( B )。

A.磁粉探伤法B.电磁探伤法C.放射线透射检查法D.渗浸探伤法【2】汽轮机转子的平衡精度一般为( C )。

A.G16B.G6.3C.G2.5D.G1【3】引进型机组热紧螺栓的相应伸长量,一般碳钢螺栓为其自由长度的( B ),合金钢螺栓为其自由长度的( B )。

A.1/100,1/1000B.1/1000,1.5/1000C.1.5/1000,2.0/1000D.2.0/1000,1/100【4】检查密封瓦的变形,将密封瓦环水平放置在标准平台上用塞尺检查接触情况,最大间隙不应大于( C )为合格。

A.0.02~0.04mmB.0.04~0.05mmC.0.05~0.06mmD.0.06~0.07mm【5】研磨时研具的材料与工件的材料相比( A ),这样可使研磨剂的微小磨料嵌在研具上形成无数刀刃。

A.硬度低B.硬度相等C.硬度高D.可不作要求【6】共振倍率高于( C )时,允许叶片在共振状态下工作。

A.2B.4C.6D.8【7】凝汽器与汽缸进行焊接连接,应该在低压缸负荷分配合格、汽缸最终定位( B )进行。

A.前B.后C.同时D.前后都可以【8】国产300MW机组冷热态启动按高压内缸内壁金属温度划分,当金属温度小于( C )为温态启动。

A.100℃B.200℃C.300℃D.400℃【9】汽轮机的保护系统要进行定期试验,要求事故直流电动油泵、事故高压电动油泵( B )检查启动一次。

A.每周B.每月C.每季D.每半年【10】汽缸结合面变形泄漏原因不正确的是( D )。

A.残留铸造应力B.结合面应用涂料质量不合格C.汽缸法兰螺栓紧力不足D.汽缸法兰螺栓紧力过紧【11】密封瓦乌金堆焊合格后,应进行保温,当瓦温下降到( C )以下方可进行加工。

A.45℃B.55℃C.65℃D.75℃【12】盘车检修中要求:滚珠轴承的滚子与外圈间隙小于( C )、滚子窜动量小于( C )、轴承外圈轴承座紧力为( C )、内圈与轴配合无松动。

汽轮机大修标准项目表

汽轮机大修标准项目表分项名称单元名称标准检修项目内容主要质量指标一、本体1、汽缸(1)化装板拆除、平台拆装(9)汽缸内外疏水管管座焊口探伤检查。

(2)汽缸保温拆装(10)汽缸孔洞拆装封堵。

(3)导汽管拆装,导汽管探伤检查。

(11)排汽门检修,检查排汽缸喷水减温装置(4)汽缸解体及组装(12)高、中、低压汽缸结合面螺丝探伤检查(5)检查清扫汽缸紧固件,配合热工拆装热偶(13)滑销系统清扫检查(6)检查清扫疏水孔、压力表孔及温度计套管等(14)汽缸除锈进行金属检查,汽缸螺拴探伤检查(7)汽缸裂纹宏观检查(15)汽室连接螺拴检查。

(8)清扫汽缸结合面,测量接合面间隙及纵横向水平1、检修技术记录齐全,各项检验、试验报告完整,检修中发现的缺陷全部消除。

2、汽缸结合面严密不漏汽,汽缸滑销系统符合相关检修工艺规程。

3、隔板、汽封间隙符合工艺规程。

推力盘、对轮的瓢偏度、转子中心符合规程。

5、转子弯曲度热锻部分≯0.03mm,套装部分≯0.05mm。

动平衡符合要求。

6、轴瓦及轴瓦间隙、紧力符合工艺规程;密封瓦严密不漏,不漏氢、不漏油。

7、盘车需要时能可靠投入振动值≯0.05mm温度≯80℃。

8、汽轮机正常运行中胀差不超过+5mm,-1mm的范围。

9、轴瓦回油温度≯65℃,各轴瓦振动值高压缸轴瓦<0.03mm,其它<0.05mm。

10、保护动作时,能准确按动2、隔板(1)各级隔板拆装。

(4)隔板中分面探伤检查。

(2)隔板、隔板汽封、隔板套检查清扫组装。

(5)测量调整隔板套及洼窝中心(3)修前、修后测动静间隙,测量隔板弯曲。

3、汽封(1)高、低压汽封,阻汽片检修并测量间隙(3)检查汽封套变形情况(2)测量高、中压轴封,阻汽片间隙(4)吊装汽封套4、转子(1)拆装高、低压,励磁对轮螺丝,拆前测量推力轮中心间隙校对中心(5)对需重点监视的较长叶片(一般指100-150mm (2)测量转子弯曲、叶轮、联轴器、推力盘瓢偏、高度以上)做频率试验,必要时进行叶片、叶根动静叶间隙探伤检查。

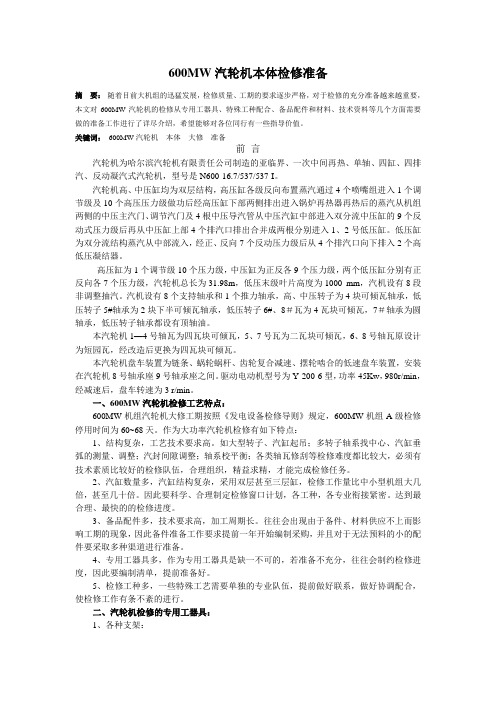

600MW汽轮机本体检修准备

600MW汽轮机本体检修准备摘要:随着目前大机组的迅猛发展,检修质量、工期的要求逐步严格,对于检修的充分准备越来越重要,本文对600MW汽轮机的检修从专用工器具、特殊工种配合、备品配件和材料、技术资料等几个方面需要做的准备工作进行了详尽介绍,希望能够对各位同行有一些指导价值。

关键词:600MW汽轮机本体大修准备前言汽轮机为哈尔滨汽轮机有限责任公司制造的亚临界、一次中间再热、单轴、四缸、四排汽、反动凝汽式汽轮机,型号是N600-16.7/537/537-I。

汽轮机高、中压缸均为双层结构,高压缸各级反向布置蒸汽通过4个喷嘴组进入1个调节级及10个高压压力级做功后经高压缸下部两侧排出进入锅炉再热器再热后的蒸汽从机组两侧的中压主汽门、调节汽门及4根中压导汽管从中压汽缸中部进入双分流中压缸的9个反动式压力级后再从中压缸上部4个排汽口排出合并成两根分别进入1、2号低压缸。

低压缸为双分流结构蒸汽从中部流入,经正、反向7个反动压力级后从4个排汽口向下排入2个高低压凝结器。

高压缸为1个调节级10个压力级,中压缸为正反各9个压力级,两个低压缸分别有正反向各7个压力级,汽轮机总长为31.98m,低压末级叶片高度为1000 mm,汽机设有8段非调整抽汽。

汽机设有8个支持轴承和1个推力轴承,高、中压转子为4块可倾瓦轴承,低压转子5#轴承为2块下半可倾瓦轴承,低压转子6#、8#瓦为4瓦块可倾瓦,7#轴承为圆轴承,低压转子轴承都设有顶轴油。

本汽轮机1—4号轴瓦为四瓦块可倾瓦,5、7号瓦为二瓦块可倾瓦,6、8号轴瓦原设计为短园瓦,经改造后更换为四瓦块可倾瓦。

本汽轮机盘车装置为链条、蜗轮蜗杆、齿轮复合减速、摆轮啮合的低速盘车装置,安装在汽轮机8号轴承座9号轴承座之间。

驱动电动机型号为Y-200-6型,功率45Kw,980r/min,经减速后,盘车转速为3 r/min。

一、600MW汽轮机检修工艺特点:600MW机组汽轮机大修工期按照《发电设备检修导则》规定,600MW机组A级检修停用时间为60~68天。

(本体)8号机汽轮机6号轴瓦检修作业指导书

8号机汽轮机6号轴瓦检修作业指导书1 范围本作业指导书规定了8号机汽轮机6号轴瓦检修工作涉及的技术资料和图纸、安全措施、备品备件、现场准备及工具、工序及质量标准和检修记录等相关的技术标准。

本指导书适用于8号机汽轮机6号轴瓦检修。

2 本指导书涉及的资料和图纸下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

DL 5190.3-2012 电力建设施工技术规范第3部分:汽轮发电机组DL/T 5210.3-2009 电力建设施工质量验收及评价规程第3部分汽轮发电机组D600D-B00001AZM 汽轮机主机证明书Q/ITKTPC 1003-2018 三、四单元集控运行规程D600B-246000A 汽轮机6号轴瓦图纸3 安全措施3.1 工作票安全措施确认,确认汽轮机各油泵已停止运行,盘车已停止运行且盘车电机已停电,发电机密封油系统停运,且发电机退氢完毕。

3.2 起吊轴承箱、轴瓦前,应联系热工人员将所有热工线拆除,避免在起吊过程中造成热工线折断现象。

3.3 所使用的手拉葫芦、吊索及起重设备应检验合格,并发放相应的合格证,每日对起重设备进行检查并做好记录。

部件起吊前应确认起重设备安全、可靠后方可使用;起重作业人员必须持证上岗,起吊作业必须由有经验的专业人员进行指挥、操作,必须严格执行起重作业相关规定。

3.4 起吊物品必须绑扎牢固,吊钩需挂于起吊物重心,吊钩钢丝绳需保持垂直。

严禁歪拉斜吊;起吊时应避免绳、链打结,绳、链不应与棱角、光滑部位直接接触。

3.5 起吊过程中,应设好检修围栏,并派专人监护,严禁人员在吊装物下方通过或者逗留。

3.6 在翻瓦过程中,工作人员严禁触碰轴瓦的棱角,避免倒链滑链、钢丝绳断裂时,造成人员受伤。

3.7 松解螺栓时,待扳手卡紧后方可用力,避免扳手滑脱造成人员受伤;如若使用手锤、大锤,严禁戴手套且挥锤方向不得站人。

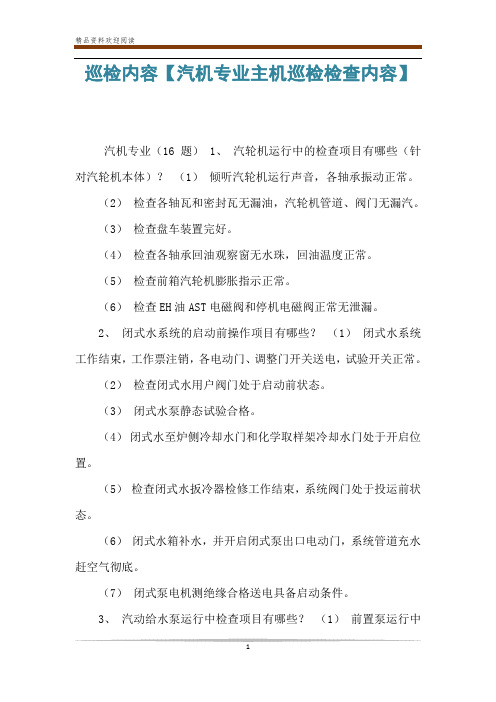

巡检内容【汽机专业主机巡检检查内容】

巡检内容【汽机专业主机巡检检查内容】汽机专业(16题) 1、汽轮机运行中的检查项目有哪些(针对汽轮机本体)?(1)倾听汽轮机运行声音,各轴承振动正常。

(2)检查各轴瓦和密封瓦无漏油,汽轮机管道、阀门无漏汽。

(3)检查盘车装置完好。

(4)检查各轴承回油观察窗无水珠,回油温度正常。

(5)检查前箱汽轮机膨胀指示正常。

(6)检查EH油AST电磁阀和停机电磁阀正常无泄漏。

2、闭式水系统的启动前操作项目有哪些?(1)闭式水系统工作结束,工作票注销,各电动门、调整门开关送电,试验开关正常。

(2)检查闭式水用户阀门处于启动前状态。

(3)闭式水泵静态试验合格。

(4)闭式水至炉侧冷却水门和化学取样架冷却水门处于开启位置。

(5)检查闭式水扳冷器检修工作结束,系统阀门处于投运前状态。

(6)闭式水箱补水,并开启闭式泵出口电动门,系统管道充水赶空气彻底。

(7)闭式泵电机测绝缘合格送电具备启动条件。

3、汽动给水泵运行中检查项目有哪些?(1)前置泵运行中轴承油位正常,电流正常不摆动,就地轴承温度正常,振动正常,系统无泄漏。

(2)小机油箱油位正常,主油泵运行正常,油压、油温正常。

(3)小机排汽蝶阀开启正常,排汽缸温度正常。

(4)汽动给水泵各轴承温度正常,轴承振动正常。

(5)就地立盘检查润滑油压、EH油压、安全油压、润滑油滤网前后差压正常,无漏油。

(6)汽动给水泵汽轮机前后汽封处无漏汽。

(7)汽动给水泵机械密封无泄漏。

(8)汽动给水泵小汽轮机调速系统运行正常,连杆连接完好不摆动。

4、电动给水泵运行中检查项目有哪些?(1)电泵运行前闭式水系统必须连续运行。

(2)运行中声音正常,无汽水泄漏。

(3)耦合器油位正常在油位计1/2以上。

(4)各轴承温度正常,无漏油。

(5)机械密封冷却水无泄漏。

(6)润滑冷油器和工作冷油器冷却水门开启正常,出口油温正常。

(7)耦合器各瓦温度正常。

(8)耦合器调整机构连杆连接牢固、不松动。

5、汽动给水泵前置泵运行中检查项目有哪些(包含电机部分)?(1)前置泵轴承油位正常,轴承温度正常,振动正常。

职业技能鉴定(汽机本体)

001什么是表面式换热器? 答:冷、热两种流体被壁面隔开,在热交换过程中,两种流体互不接触,热量由热流体通过壁面传递给冷流体,这种加热器称为表面式加热器。

002什么是滑参数停机? 答:在停机过程中,保持调节汽阀全开,采用逐渐降低趣蒸汽参数的方法进行减负荷,最后断汽停机。

此种停机方式称为滑参数停机。

003什么是热传导?答:在同一物体中,热量自高温部分传至低温部分,或两个温度不同的固体彼此接触时,热量自高温物体传递给低温物体的过程。

004什么是金属的可锻性?答:可锻性是指金属承受压力加工的能力。

可锻性好的金属能经受塑性变形而不破裂。

005何谓金属的超温和过热?二者关系如何? 答:超温是指金属超过其额定温度运行,过热与超温的含义相同,但超温是对运行而言,过热是对爆管而言,过热是起温的结果,超温是过热的原因。

006锉刀按用途可分为哪几类?答:可分为普通锉刀、特形锉刀、整形锉刀三种。

007说出火力发电厂中电能生产的能量转变过程。

答:过程是:化学能(燃料)一热能(蒸汽)一机械能(转子)一电能。

008什么是刮削余量?答:机械加工后工件所留下的富余尺寸称为刮削余量。

其大小与工件表面积有直接的关系。

009游标卡尺能够测量零部件的哪些尺寸?答:可以测量零部件的内径、外径、长度、宽度、厚度、深度及孔距等尺寸。

010水蒸气凝结有什么特点?答:特点是:(1)一定压力下的水蒸气必须降低到一定的温度才开始凝结成液体,这个温度就是该压力下所对应的饱和温度。

如果压力降低,饱和温度也随之降低;反之,压力升高,对应的饱和温度也升高。

(2)在饱和温度下,从蒸汽中不断地放出热量,蒸汽不断凝结成水且保持温度不变。

011汽轮机启动时,冲动转子应具备哪些条件?答:应具备:(1)转子轴颈的晃动在允许范围内;(2)润滑油压正常,油温在25℃以上;(3)具有一定的真空;(4)发电机和励磁机同时具备启动条件。

012钳工操作包括哪些内容?答:主要包括划线、锉削、錾削、锯割、钻孔、扩孔、铰孔、攻孔、套丝、矫正和弯曲、铆接、刮削、研磨、修理以及简单的热处理。

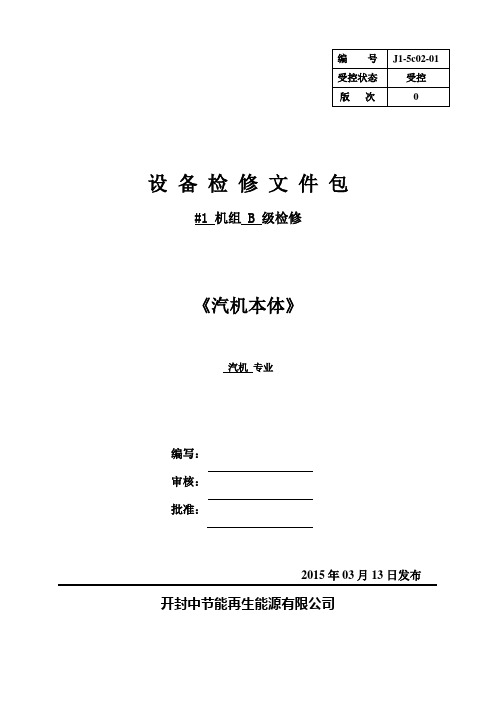

汽机本体检修文件包

设备检修文件包

#1 机组 B 级检修

《汽机本体》

汽机专业

编写:

审核:

批准:

2015年03月13日发布开封中节能再生能源有限公司

汽机设备检修任务单

(开工令)编号:RWD-J1-5B02- 01

汽机设备检修技术交底记录

班组:机一班编号:JDJL-J1-5c02-01

备品材料清单

工器具清单

状态标识记录

专业:汽机班组:机一班

华能石家庄分公司

设备检修质量验收点清单(本体)

检修作业指导书#5 机组 C 级检修

《汽机本体》

汽机一班

编写:杨杰元

审核:

批准:

QC-03-01-06-J02

QC-03-09-10

华能石家庄分公司

三级验收记录

编号:验收类别(班组、部门、厂部)

号机组级检修设备送电申请单

编号:

QC-03-09-13-J04

动力设备传动试运记录卡。

C级检修汽轮机本体检修施工方案

1机组C级检修汽轮机本体检修方案批准:审核:编写:2021年05月11日目录1、工程概况及说明 (2)2、施工组织措施 (2)3、施工平安及文明生产保证措施 (3)4、检修技术措施 (5)5、所用机具及质量验收卡 (8)5.1检修工器具: (8)5.2所需作业指导书及工艺卡: (13)6、检修方案进度〔见附表〕: (13)1、工程概况及说明本次C级检修所列汽轮机本体工程主要包含7、8、9轴瓦检修,发电X封瓦检修、机组轴系中心调整等工作,是为了配合电气专业检查发电机定子线圈个别层间温度高的缺陷而设定了,由于目前发电机定子线圈温度高的缺陷已经利用反冲洗排解,且汽轮机本体各轴承振动、温度均在优良范围,发电机氢气纯度为97%,并有向好的方向开展的趋势,因此汽机专业特意组织了一次商量会,会议决定在给定工期13天的情况下〔正常检修工期15天〕可以解体检修,如果时间缺少建议不做处理。

但是,为了能够进一步提升发电机氢气纯度,同时本次C修本体检修工期公司按11天操作,汽机专业依据公司统一安排,特制定本检修方案,以求能够满足公司的本次C修工期要求。

2、施工组织措施2.1检修人员配置:为保证本次检修检修如期顺利完成,本次检修设总负责人1名,甲方技术负责人3名,甲方协作技术负责人1名;乙方检修工程负责人1名,现场平安专责人1名,技术负责人1名,施工主要组长2名,力工假设干,起重工2名,共计29人。

2.2检修组织机构:总负责人:甲方技术负责人:白班负责人: 早8:00~晚20:00夜班负责人: 晚20:00~早8:00甲方协作技术负责人:冀华电力检修工程负责人:冀华电力平安专责人:冀华电力检修技术负责人:冀华电力发电机白班组长:冀华电力发电机夜班组长:2.3检修人员分工和职责:2.3.1总负责人:负责监督检查检修工期的总体完成情况,检修质量情况。

2.3.2甲方技术负责人:负责落实检修工程的开展情况,掌控检修进度和质量,负责协调热工、电气、运行等相关专业及部门,保证各项工作能够顺利开展。

技能认证汽轮机知识考试(习题卷2)

技能认证汽轮机知识考试(习题卷2)第1部分:单项选择题,共41题,每题只有一个正确答案,多选或少选均不得分。

1.[单选题]汽机大修后油循环时一般油温维持在( )时最合适。

A)50~70℃B)40~50℃C)35~45℃答案:A解析:2.[单选题]汽轮机的冷油器属于( )。

A)表面式换热器B)混合式换热器C)蓄热式换热器答案:A解析:3.[单选题]混合式凝汽器与表面式凝汽器相比,传热效果()A)较好B)较差C)一般答案:A解析:4.[单选题]汽轮机中,承受蒸汽压力和温度最高的区域是( )。

A)高压进汽部分B)中压进汽部分C)低压进汽部分答案:A解析:5.[单选题]汽轮机系统气动门失气时状态有()种。

A)3B)2C)1答案:A解析:6.[单选题]我厂#2机投轴加均压箱时保持均压箱温度在 以下。

A)260℃B)270℃C)280℃答案:A解析:B)设计壁厚的依据压力称为最高工作压力C)最高工作压力一般等于设计压力D)最高工作压力允许高出设计压力的1.05~1.1倍答案:A解析:8.[单选题]汽轮机大修后真空系统灌水试验,检查严密性,检查时可采用加压法,压力一般不超过( )KpaA)50B)70C)40D)30答案:A解析:9.[单选题]波纹管杠杆蝶阀中压调压器,当调整热负荷时,发现错油门卡死,这时中压一号脉冲油压会( )。

A)增加B)减少C)不变D)略有变化答案:C解析:10.[单选题]凝汽器内真空升高,汽轮机排汽压力( )。

A)升高B)降低C)不变D)不能判断答案:B解析:11.[单选题]汽轮机设备检修管理PDCA法,其中C是指()。

A)计划B)实施C)检查D)处理答案:C解析:12.[单选题]( )喷嘴被堵塞或疏水排出器失灵会导致凝汽器真空下降。

A)抽气器B)凝结水泵C)循环水泵D)凝汽器答案:A解析:13.[单选题]朗肯循环是由( )组成的。

A)两个等温过程,两个绝热过程B)两个等压过程,两个绝热过程解析:14.[单选题]在汽轮机启动前用轴封均压箱内的蒸汽向低压轴封供汽,( ),便于形成真空以利于汽轮机启动。

汽轮机大修主要项目

汽轮机xx主要项目汽轮机大修主要项目一、标准项目:1汽机本体1.1汽缸1.清除蒸汽室内部、汽缸壁及静叶片上的结垢;2.检查汽缸及喷嘴有无裂纹、冲刷、损伤及结合面漏汽痕迹等缺陷,必要时处理;清扫、修理、检查并探伤汽缸螺栓;3.清扫检查汽缸疏水孔、压力表孔及温度计套管等;4.清扫检查隔板套、隔板(包括旋转隔板)及静叶片有无裂纹、冲刷、损伤、变形等缺陷,必要时处理;5.测量调整隔板套及隔板的洼窝中心,并对旋转隔板进行检查;6.测量隔板弯曲7.检查高、低压汽封块;8.复测汽缸水平扬度;9.通流部分间隙检查、调整;10.更换后汽缸安全门垫子;11.检查喷水减温装置有无裂纹。

1.2汽轮机转子1.清除转子叶轮和叶片上的结垢;2.检查主轴、叶轮、叶片有无磨损、松动、裂纹、变形及围带;3.检查联轴器及其螺栓的磨损、松动、裂纹及加工质量;4.检查汽封梳齿块;5.检查轴颈和推力盘,并测量轴径椭圆度;6.测量转子弯曲及推力盘、复速级叶轮的弧度;7.测量转子对汽缸洼窝的中心情况及转子的水平扬度;8.大轴内孔探伤。

1.3滑销系统1.检查前轴承纵销,猫爪及其横销;2.检查后汽缸两侧台板的联接螺栓配合间隙是否够;3.检查前缸和前轴承的立销和猫瓜垫铁。

1.4轴承和油档1.检查各轴承、推力轴承乌金接触情况;2.检查轴承瓦胎、轴承座的接触情况;3.检查各轴承和轴承座的油档有无磨损、裂纹等缺陷;4.测量并调整轴承间隙(包括推力瓦的厚度测量,并进行记录)紧力及油档间隙;5.测量各轴承的推力间隙;6.清扫轴承箱。

l.5汽封和通汽部分间隙测量1.测量各道汽封的间隙(包括隔板汽封、前后轴封);2.清扫检查各轴封,隔板汽封的阻汽片并测量其间隙,必要时对汽封梳齿、汽封块、弹簧等进行修理、调整及少量更换;1.6靠背轮、盘车装置1.检查靠背轮的瓢偏度和晃动度;2.检查靠背轮连接螺栓和螺栓孔;3.检查盘车装置齿轮的磨损情况;4.复查靠背轮的中心。

2调速系统及保护装置1.检查主油泵轴承及测量间隙;2.检查油泵组的进出油管路;3.解体检查调速系统的所有部件(包括高、中压油机的同步器、压力变换器滑阀、错油门、油动机活塞、低压油动机的错油门、油动机活塞等);4.检查凸轮配汽机构并进行间隙调整;5.解体检查危急保安器、危急遮断油门、危急保安器、喷油试验装置及复位装置;6.配合热工检查轴向位移及胀差测量装置;7.解体检查自动主汽门关闭器;8.解体检查磁力断路油门和电磁阀;9.测量调速系统及保安装置各滑阀的间隙和行程,必要时修理和更换零件;10.调速系统静态特性、汽门严密性、危急保安器灵敏度等修后常规试验及调整。

盘车装置扫齿事故分析及防范措施

(1) 值班员到现场未对盘车装置的位置进行检 查就启动按钮试转, 经维修确认电机反转(因试空转 是点动的,点动后即已停止盘车运行了)。 (2) 电气检修对盘车电机重新进行接线。接好 后再次到运行处要求试空转, 值班员到现场看了一 下盘车推杆位置, 但未经试验就认为盘车装置推杆 已在锁定位置,即进行试空转操作。按下启动按钮 后, 盘车推杆 自 动合上, 盘车装置发出异响, 值班 员即按停止按钮停运。此时检查发现汽轮机转子没 有转动(当时顶轴油泵未启动), 推杆处于合上位置, 后由检修人员手动使其脱扣。 (3) 此事件发生后, 维修人员认为可投盘车试 转, 联系运行当班值长,同意投盘车试运检查。当 盘车投人后,电流返回时间明显比以往长,电流为 26 A , 盘车装置发出不正常的响声, 运行 20 s 左右 后停盘车。 (4) 维修机务员对盘车进行解体检查,发现盘 车装置两端轴承损坏及高速齿轮已扫去5 个齿。后 维修人员更换盘车高速齿轮轴、 大齿轮、 小齿轮、 齿 轮轴等部件。

2 原因分析

上汽轮机主轴大齿轮并啮合。 由于未启动顶轴油泵, 转子不能转动, 盘车装置各齿轮及轴承均受到很大 的冲击力 ,其中模数最小的高速齿轮轴首先断裂, 低速齿轮轴两端轴承受到冲击力后爆裂损坏。 事后 在汽机转子偏心曲线上可看出当时转子受到很大的 冲击力。 (2) 由于盘车推杆卡位保险销钉在接近锁紧位 置有死区, 销钉不够灵活, 致使保险销钉表面看似 已处于锁定位置, 实际上并未插人销孔, 起不到锁 定作用。由于销钉的未锁定位置隐蔽性高,而且盘 车推杆位置处于脱扣锁紧位置, 运行操作人员误认 为盘车啮合装置已处于脱扣锁定状态, 而没有对盘 车推杆卡位保险销钉进行手动拉出推人检查。 在没 有确认保险销钉已卡在锁紧位置时, 就进行盘车电 机试转工作。 (3) 按下启动按钮后,盘车啮合装置在电机启 动惯性力作用下自 动扣上啮合。因当时顶轴油泵处 于停止状态, 没有顶轴油压, 汽轮机转子不能转动, 使盘车装置齿轮瞬间受到大的冲击力, 造成盘车装 置两端轴承损坏及高速齿轮扫齿事故。

汽轮机主盘车装置介绍及故障诊断分析

汽轮机主盘车装置介绍及故障诊断分析发布时间:2021-11-15T06:31:07.812Z 来源:《建筑学研究前沿》2021年17期作者:孙文博[导读] 同时针对方家山核电一号汽轮机主盘车装置在安装调试过程中出现的小齿轮无法完全脱开等故障进行了认真分析,从而避免出现同样的问题,对后面汽轮机主盘车的运行具有重要的借鉴意义。

中核核电运行管理有限公司运行二处浙江省嘉兴市摘要:主盘车装置对于控制大型汽轮机正常启、停过程的重要性不言而喻,它的可靠性是电厂汽轮机组稳定运行的重要保证,它的故障将直接影响汽轮机的可靠性和电厂的经济效益。

文章介绍了主盘车装置的作用、系统组成及工作原理,并对盘车装置故障的几种形式及可能原因进行了汇总分析,给出了故障处理方案。

同时针对方家山核电一号汽轮机主盘车装置在安装调试过程中出现的小齿轮无法完全脱开等故障进行了认真分析,从而避免出现同样的问题,对后面汽轮机主盘车的运行具有重要的借鉴意义。

关键字:汽轮机;盘车装置;故障诊断Introduction and Fault Diagnosis Analysis of Main Turning Gear for Steam TurbineSUN Wen-Bo(Department of second working, CNNO, Jiaxing City, Zhejiang Province)Abstract:It is self-evident that the importance of the main turning gear for controlling large steam turbine stop and start smoothly .Its reliability is important to ensure steam turbine run stably, its failure will affect the turbine reliability and power plant economic benefit directly .Paper presents the functions, system compositions and working principles of the main turning gear ,also it summarized the types of faults in turning gear ,find the probable cause and solutions .Besides, to avoid the same problem, Fang jiaShan nuclear power plant unit 1 turbine main turning gear small gear cannot be completely torn off and turning gear noises abnormal fault which came out during erection and commissioning is analyzed dissect, This has important significance to the working of main turning gear.Keywords: steam turbine; turning gear; fault diagnosis1引言方家山核电厂一期工程采用的是东方汽轮机有限公司引进法国ALSTOM技术生产的Arabelle型汽轮机,主盘车装置从SSS成套采购,为电液操纵低速自动盘车装置,轴向切入,对机组冲击小,具备液压驱动投入和自动甩开功能,能满足机组启停自动化要求。

汽轮机盘车装置调试期间常见故障分析及处理

汽轮机盘车装置调试期间常见故障分析及处理摘要:为做好汽轮机盘车装置的调试工作,本文基于汽轮机盘车装置的主要功能,具体结构与工作原理,介绍了汽轮机盘车装置在调试期间常见的主要问题,并针对这些问题提出了一系列具体解决措施,以供同行参考。

关键词:汽轮机盘车;结构;工作原理;问题;措施1、盘车装置功能、结构及工作原理盘车投入时,盘车电机转子通过蜗杆、蜗杆轮缘、主动齿轮带动机组转子齿轮环转动,实现转子旋转。

盘车装置主要由齿轮组、曲柄、连杆、手轮、行程开关、弹簧等组成。

齿轮组通过两次减速后带动转子转动:一次减速是由蜗杆、蜗轮完成的,将电动机730r/min的转速降至为约15.2r/min;第二次减速是由主动齿轮和齿轮环配合完成,将约15.2r/min的转速降至约4.7r/min的额定盘车转速。

蜗杆上加工有单头阿基米德螺旋线,模数14,蜗杆两端靠滚动轴承支撑在壳体上。

为了承受涡轮施加于蜗杆的轴向推力,在蜗轮手轮端装有止推轴承。

1.1盘车装置工作过程解析盘车的运行方式分为手动和电动盘车两种模式运行,电动盘车的投运过程又可根据投入驱动形式分为手动投电动盘车和自动投电动盘车。

盘车投入工作时的原理:通过对手轮转动轴操作,顺时针转动手轮拖动拉杆轴转动,与手轮同轴的曲柄随之转动,克服压缩弹簧的推力带动手杆向右方(工作位方向)运动,内部拉杆由于轴的旋转同时向相反方向运动,推动蜗轮轴和主动齿轮旋转并横向移动,当蜗轮轴螺旋推至定位圈、主动齿轮与盘车齿轮进入啮合状态时行程开关闭合,接通电源齿轮组即开始转动。

手动投盘车时,顺时针转动旋转拉杆轴一端手轮,适当推动与手轮同轴的手动拉杆,使曲柄随之转动,克服压缩弹簧推力,内部拉杆由于轴的旋转同时向相反方向运动,当主动齿轮与盘车齿轮进入啮合状态时盘车进入工作状态,此时需要人力连续盘动拉杆轴手轮使盘车运行。

手动盘车工况应用于调试阶段,盘车装置投入前,检查盘车摆动轮与主轴盘车齿轮的啮合状态、摩擦及停机后电动无法投入等紧急工况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8号机汽轮机盘车装置检修作业指导书1 范围本作业指导书规定了8号机汽轮机盘车装置检修工作涉及的技术资料和图纸、安全措施、备品备件、现场准备及工具、工序及质量标准和检修记录等相关的技术标准。

本指导书适用于8号机汽轮机盘车装置检修。

2 本指导书涉及的资料和图纸下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

DL 5190.3-2012 电力建设施工技术规范第3部分:汽轮发电机组DL/T 5210.3-2009 电力建设施工质量验收及评价规程第3部分汽轮发电机组D600D-B00001AZM 汽轮机主机证明书Q/ITKTPC 1003-2018 三、四单元集控运行规程D600B-231000A 盘车装置图纸3 安全措施3.1 工作票安全措施确认,确认汽轮机各油泵已停止运行,盘车已停止运行且盘车电机已停电,发电机密封油系统停运,且发电机退氢完毕。

3.2 起吊盘车箱、盘车装置前,应联系热工人员将所有热工线拆除,避免在起吊过程中造成热工线折断现象。

3.3 所使用的手拉葫芦、吊索及起重设备应检验合格,并发放相应的合格证,每日对起重设备进行检查并做好记录。

部件起吊前应确认起重设备安全、可靠后方可使用;起重作业人员必须持证上岗,起吊作业必须由有经验的专人人员进行指挥、操作,专人指挥、专人操作,必须严格执行起重作业相关规定。

3.4 起重物品必须绑扎牢固,吊钩需挂于起吊物重心,吊钩钢丝绳需保持垂直。

严禁歪拉斜吊;起吊时应避免绳、链打结,绳、链不应与棱角、光滑部位直接接触。

3.5 起吊过程中,应设好检修围栏,并派专人监护,严禁人员在吊装物下方通过或者逗留。

3.6 松解螺栓时,待扳手卡紧后方可用力,避免扳手滑脱造成人员受伤;如若使用手锤、大锤,严禁戴手套且挥锤方向不得站人。

3.7 检修过程中,使用角磨机时应使用防护眼镜,避免火星飞溅造成人员受伤。

3.8 在检修区域如若进行动火作业时,应联系运行人员测量检修区域氢气浓度,待浓度合格后方可进行作业;动火时,应铺设防火毯、设置检修灭火器,并每隔2~4小时对氢气浓度进行测量。

3.9 检修过程中,涉及交叉作业时应统相互沟通、统一进行管理,避免造成人员受伤。

3.10 检修过程中应将相关油口做好封堵,并做好记录,避免异物跌落油口造成轴瓦损坏。

3.11 检修中使用的工具应由专人保管,并将工具用白布条绑扎并记录工具使用记录,工作人员使用完毕后应及时归还。

3.12 在检修过程中,工作人员应身穿连体服,严禁携带检修用工具以外的其它额外物品进行轴承的检修工作,如钥匙、手表、手机等。

3.13 回装过程中,应与热工人员相互配合避免翻瓦过程中造成热工测点损坏并与热工人员共同确认相关热工测点无异常,避免出现返工现象。

3.14 回装前,工作负责人、技术负责人应逐一检查相关封堵已全部拆除,并留有记录。

3.15 扣箱前,工作人员应再次进行检查,确认箱内无遗留物品、封堵,并与其他专业共同确认、检查无异常后,签订隐蔽工程验收单。

4 备品备件清单5 修前准备5.1 现场准备5.2 专用工具5.3 工作准备☐ 工器具已准备完毕,材料、备品已落实。

☐ 检修地面已经铺设防护胶片及塑料布,场地已经完善隔离。

☐ 作业文件已组织学习,工作组成员熟悉本作业指导书内容。

☐ 作业组成员了解检修前设备存在的缺陷。

☐ 作业组成员开始检修前了解设备的结构及工作原理。

☐ 汽轮机各油泵已停止运行,盘车已停止运行且盘车电机已停电,发电机密封油系统停运,且发电机退氢完毕。

☐ 工作人员的着装应符合《安规》要求,衣物中不准携带与工作无关的零星物件,带入的工具应做好记录,工作完须检查工具与记录是否相符。

☐ 将盘车轴承箱上的保温碎屑、灰尘等清理干净,以防盘车装置解体后尘土落入。

☐ 联系电气人员解开盘车装置电机电源接线,热工人员解开盘车控制电源接线及压缩空气气源。

W15.4 办理相关工作票☐ 汽轮机各油泵已停止运行,盘车已停止运行且盘车电机已停电,发电机密封油系统停运,且发电机退氢完毕。

☐ 办理盘车装置检修工作票(视检修情况也可同其他检修工作开一张工作票)。

☐动火工作票办理完毕。

☐ 检查验证工作票安全措施已正确执行。

H16 检修工序及质量标准 6.1 技术关键点6.1.1 手动盘车检查挂齿齿轮与转子大齿轮间的顶部间隙,要求应在3.38~3.58mm 之间;同时检查齿面接触情况,要求齿轮沿齿高方向应≥65%、沿齿长方向应≥75%,且均匀接触;百分表测量挂齿齿轮与转子大齿轮间的侧部间隙,要求应在0.44~1.04 mm 之间(该间隙为主要数据,如该间隙不合格,应通过调整与吊架相连接的外部吊架调整螺母进行调整,一般螺母顺时针旋转1/6圈,间隙增加0.36mm,反之减小,如微量调整可在吊架调整螺母下增减垫片)。

6.2 概述8号机汽轮机盘车装置型号TFO-KK,额定功率15KW,电机额定电压380V,盘车额定转速1.5r/min。

投入型式:自动/手动啮合,生产厂家:东方汽轮机厂。

盘车装置主要由盘车电机、各啮合齿轮、传动轴及轴套、链条、摆动轮、手动啮合装置及电气热工控制装置组成。

盘车可手动或自动啮合,盘车脱开则由机组转速升高至一定转速后靠离心力自动甩开来完成。

在汽轮机启动前,通过盘车装置使转子以1.5rpm的转速转动,以保证转子均匀受热,降低转子弯曲的可能性。

盘车装置由一个电动机和一组齿轮构成。

齿轮是由交流电机通过无声链条的传动来驱动的。

齿轮箱中的摆轮能与B—LP转子靠发电机端的联轴器上的齿轮盘啮合。

在盘车装置投入工作后,汽轮机开始冲转,当达到一定转速时,盘车装置的摆轮通过摆动齿轮自动脱离齿轮盘。

本机组的盘车装置设有一个压力开关,在汽轮机—发电机润滑油压降至一特定值时,会切断电源,停止盘车装置工作。

6.2.1 结构简图如下:6.3 盘车装置解体、吊装6.3.1 联系热工及电气人员拆除盘车装置电机电源接线及相关信号线。

6.3.2 拆除盘车装置供油管法兰及其控制用压缩空气管路活结。

6.3.3 使用塞尺测量盘车装置前后油挡间隙,标准:左侧:0.175~0.275mm,右侧:0.325~0.425mm,下部:0.10~0.15mm,测量示意图如下所示:6.3.4 用拔销器取出销钉,松开盘车装置结合面螺栓,安装吊索及倒链,指挥行车将盘车装置缓慢吊起并放于专用支架上。

注意啮合齿轮应不能与地面接触,放稳后,手盘时各级齿轮应不能与专用支架蹩劲和磕碰。

6.3.5 链轮齿轮链条松弛度测量:拆除盘车驱动电机链条侧面盖板,自由状态下在链条中间位置用钢板尺测量两侧链条间距,做好原始记录,再用手挤压链条中间位置到压不动为止,再次测量该状态下两链条间距,计算与原始值的差值,应不大于28mm,否则回装时应截链。

6.3.6 利用行车将盘车装置翻转180度,倒放在专用支架上W26.4 盘车装置各级齿轮齿侧修前测量6.4.1 将两互锁齿轮中的一个固定,然后在另一个齿轮的其中一个齿面的长度方向的中间安装一百分表,来回转动可动齿轮,根据百分表读数测量齿侧间隙,并做好记录。

6.4.2 质量标准见下表:零件名称PCD(mm)D P 齿数齿宽压力角°回转数(r/min)侧隙主动齿轮直径从动齿轮直径设计链轮齿轮169.78 444.67 215550.81000382链条松弛小于28mm第2级齿轮63.50 258.23 6 156165602038293.90.18~0.43第3级齿轮81.28 335.28 5 166685802093.922.80.21~0.48第4级齿轮127.00 457.20 3 15541301252022.86.30.27~0.64第5级齿轮254.00 406.40 1.5 1524178170206.34.00.41~0.97惰轮-挂齿齿轮406.40 254.00 1.52415170178204.06.30.41~0.97挂齿齿轮-转子齿轮254.00 1066.80 1.51563178203.2206.31.50.44~1.04W36.5 齿轮等宏观检查6.5.1 利用肉眼或放大镜宏观检查各级齿轮啮合面应无裂纹、疲劳损坏、凹坑、麻点等缺陷,并拍照记录。

6.5.2 对存在缺陷的齿轮进行处理或更换。

H26.6 齿轮接触情况检查6.6.1 在每组齿轮的主动齿轮的所有工作齿面上涂上红丹粉,按盘车装置旋转方向盘车,检查齿轮啮合情况,要求齿牙啮合接触印迹应平直,宽度沿齿高方向应≥65%、沿齿长方向应≥75%,且均匀接触。

6.6.2 根据接触情况,处理或更换存在缺陷的齿轮。

H36.7 盘车解体检查6.7.1 松开盘车链条,将链条取下,妥善放置。

6.7.2 松开惰轮及挂齿齿轮固定卡环,取出惰轮及挂齿齿轮、轴承,抽出惰轮轴及挂齿齿轮轴,作好标记后放在指定位置。

6.7.3 拆开盘车装置轴承支架结合面螺栓,取出各级齿轮、齿轮轴及轴承,作好标记后放在指定位置。

6.7.4 宏观检查各级齿轮轴承及轴径磨损情况,并拍照记录。

6.7.5 用压缩空气吹扫检查各齿轮油口应无堵塞,检查各齿轮轴承油囊应完好。

6.7.6 测量各级齿轮轴承内径及相应轴的外径,做好记录,并计算出轴承与轴的配合间隙,根据计算的结果,对间隙超标的轴承进行更换处理,质量标准见下表:W46.8 盘车各部件清扫检查6.8.1 对盘车装置各级齿轮、轴承及齿轮轴、齿轮箱内部及其结合面进行全面清理,要求应露出金属光泽。

6.8.2 检查、清理各油路及油口,并用压缩空气吹扫干净,并应确认内部无异物堵塞后进行临时封堵。

6.9 盘车装置回装6.9.1 按盘车装置解体反序回装各部件。

6.9.2 按前述方法及标准,测量修后各级齿轮侧部间隙,做好记录。

6.9.3 按前述方法及标准,检查各级齿轮接触情况,做好记录。

6.9.4 将盘车装置整体就位,紧固中分面螺栓,然后将变位操纵杆置于“切入位置”,在挂齿齿轮根部放好保险丝,手动盘车检查挂齿齿轮与转子大齿轮间的顶部间隙,要求应在3.38~3.58mm之间;同时在挂齿齿轮各齿工作面涂一层红丹粉,检查齿面接触情况,要求齿轮沿齿高方向应≥65%、沿齿长方向应≥75%,且均匀接触;百分表测量挂齿齿轮与转子大齿轮间的侧部间隙,要求应在0.44~1.04 mm之间(该间隙为主要数据,如该间隙不合格,应通过调整与吊架相连接的外部吊架调整螺母进行调整,一般螺母顺时针旋转1/6圈,间隙增加0.36mm,反之减小,如微量调整可在吊架调整螺母下增减垫片)。

6.9.5 将变位操纵杆置于恢复至“脱离位置”。