数控外圆磨床砂轮架闭式静压导轨的设计

M1332型外圆磨床砂轮架设计

; ; ; :

被安装 于左 右两对 由四块 扇形轴瓦组成 的滑 动轴承中 , 每块轴

; \ ; 石 } \ ; 、 ; ; ; :

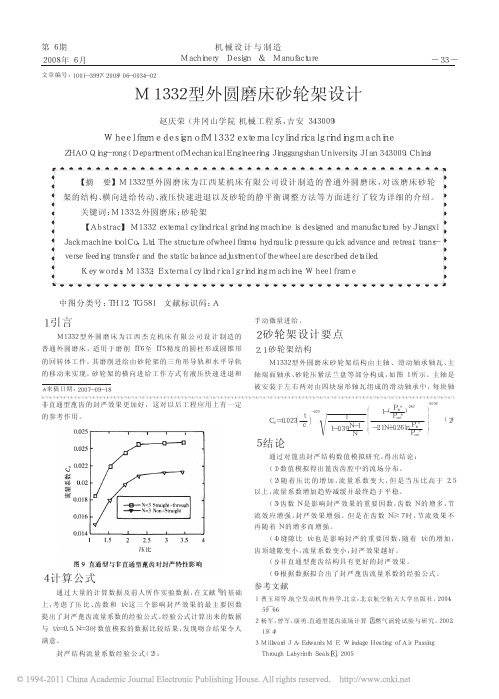

图 9直通型与非直通型蓖齿对封严特性影响

() 5 非直通型蓖齿结构具有更好 的封严效果 。 () 6 根据数据拟合 出了封严蓖齿流量 系数 的经验公式。

封严结构流量 系数经验公式( ) 2:

T ru h L br t el[]2 0 hog ayi h S a R ,0 5 n s

维普资讯

一

3 4一

赵 庆荣 : 32型外 圆磨床 砂 轮 架设计 M13

第 6期

瓦由可调球头螺钉或轴瓦支承头支承。轴 承与主轴间隙用球头 23砂 轮 架快速 进退 .

M 13 2型 外 圆磨 床 砂 轮 架设 计 3

赵 庆 荣 ( 冈山学 院 机械 工程 系 , 井 吉安 3 3 0 ) 40 9

W h e a e i no 1 3 xe n l yid ia r dn c ie e lr med sg f 2e t r a l r l i igma hn f M 3 c n c g n Z A ig rn D p r e t f c a i l n ier gJn gn sa nvri ,i n3 3 0 , hn ) H O Q n —o g( e at n hnc gnei ,iga gh nU ies yJ a 4 0 9 C ia m o Me aE n t

普通外圆磨床 , 适用于磨削 I6至 I5精度 的圆柱形或 圆锥形 2 1 轮 架结 构 T T .砂 M13 3 2型外 圆磨 床砂轮架 结构 由主轴 、滑动轴 承轴 瓦 、 主 的移动来实现 , 砂轮架 的横 向进 给工作 方式有液压快速进 退和 轴 端 面 轴 承 、 轮 压 紧 法 兰 盘 等 部 分 构 成 , 图 1 示 。主 轴 是 砂 如 所

(机械毕业设计)MK1332数控外圆磨床工作台结构设计(

摘要随着制造业的迅速发展,传统的加工设备已无法承担加工高精度、复杂型面零件的要求,数控机床良好的加工精度和数控系统可满足此要求。

而国外的数控机床比较昂贵,其价格要比国内高50%~60%,结合市场调研和毕业设计的实际,进行磨床工作台结构设计。

针对数控磨床工作台存在的爬行、颤振现象,进给滚珠丝杠刚性低问题,确定了采用滚珠丝杠带动工作台,滚珠丝杠和电动机之间采用同步齿形带联接,工作台导轨贴塑,从而改善了润滑条件,同时也起到减振作用,MK1332数控外圆磨床的爬行、颤振现象得到有效解决,提高了零件加工质量;丝杠采用两端固定支承,滚动轴承背靠背组配,刚性可提高一倍。

位置检测装置采用高分辨率的脉冲编码器,通过半闭环控制测量工作台的直线位移。

工作台型面采用平面形式,减少工作台的质量、转动惯量,使系统有更快的响应特性。

本机床对提高加工质量和效率、缩短产品开发周期有积极的意义。

关键词数控磨床工作台滚珠丝杠贴塑导轨AbstractAlong with the rapid development of the manufacturing sector, the traditional processing equipment has been unable to undertake the processing precision, complex parts of the surface, NC Machine good precision and CNC machining systems can meet this requirement. Abroad CNC machine tools more expensive than domestic prices high 50% ~ 60%. combine market research and graduate of the actual design, structural design workstations Grinder. CNC Grinder against the crawling stage, flutter, feed rigid low-ball screw, determine the use of ball screw driven workstations, ball screw and motor uses synchronous belt link Guide laminating workstations, thereby improving the lubrication conditions, but also play a role in damping, MK1332 CNC Cylindrical Grinder crawl, flutter phenomenon to be an effective solution to improve the quality of the parts processing; Screw using both fixed supports, Rolling back-up, rigid be doubled. Position detection device using high-resolution pulse encoder, through half-closed loop control workstations measurement of linear displacement. Workstations using planar surface forms, reducing the quality of workstations, moment of inertia, allowing the system to have a faster response. The processing machine to improve quality and efficiency, shorten the product development cycle has a positive meaning.Keywords CNC Grinder Worktable Ball ScrewsLaminating Guide目录摘要 (I)Abstract (II)第1章绪论 01.1数控加工技术 01.1.1数控机床的产生和发展 (1)1.1.2数控机床的发展趋势 (1)1.2数控机床的优点 (3)1.2.1数控机床的优点 (3)1.2.2数控机床加工零件的特点 (4)1.3设计参数和方案确定 (5)1.3.1机床主要技术参数 (5)1.3.2MK1332数控外圆磨床设计参数 (6)1.3.3MK1332数控外圆磨床加工产品的主要精度 (6)1.3.4 设计方案的确定 (6)第2章数控机床的组成和分类 (8)2.1数控机床的组成 (8)2.2数控机床的分类 (9)2.2.1 按工艺用途分类 (9)2.2.2 按控制运动方式分类 (9)2.2.3按伺服系统的类型分类 (10)2.2.4按照功能水平分类 (11)第3章进给系统设计 (12)3.1工作台机构传动设计 (12)3.2滚珠丝杠螺母副 (13)3.2.1工作原理与特点 (14)3.2.2滚珠丝杠螺母副的循环方式 (15)3.2.3 滚珠丝杠副的轴向间隙消除和预加载荷 (15)3.3滚珠丝杠副的精度 (15)3.3.1滚珠丝杠当量动载荷的计算 (15)3.3.2 滚珠丝杠的选取和极限转速的计算 (18)3.3.3 滚珠丝杠副效率计算 (21)3.3.4滚珠丝杠副刚度验算 (21)第4章滚珠丝杠的支承 (23)4.1轴端支承形式的选择 (23)4.1.1滚珠丝杠轴端支承形式的选择 (24)4.1.2滚珠丝杠对轴承的要求 (24)4.1.3轴承的组配方式 (25)4.2轴承预紧力 (26)4.2.1轴承应适当的预紧,适当的预紧有助于提高轴承的工作能力 (25)4.2.2预紧与发热 (26)4.3滚珠丝杠的联接 (29)4.3.1同步齿形带的计算 (30)第5章电动机的选择和惯量匹配计算 (36)5.1最大静态切削负载转矩的计算 (36)5.2惯量匹配计算 (37)5.3最大空载加速转矩的计算 (40)5.4系统增益设计 (43)第6章导轨的选择与工作台型面的确定 (45)6.1导轨的选择 (45)6.1.1导轨的分类 (45)6.1.2导轨的间隙调整机构 (48)6.1.3 贴塑导轨设计 (49)6.2工作台型面的确定 (51)第7章机床定位精度验算 (53)结论 (596)致谢 (57)参考文献 (58)附录1 (60)附录2 (66)第1章绪论随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快,复杂形式的零件越来越多,精度要求越来越高,多品种、中小批量生产的比重明显增加。

精密数控机床闭式静压导轨结构设计及油腔流场研究_李松

· 86·

机床与液压

第 42 卷

为例,导轨及刀塔质量约 1. 5 t ,最大切削力为 F = 830 N。为实现导轨工作状态下的最大刚度,闭式导 轨采用非对称面积结构 。 闭式静压导轨由主油腔和辅油腔组成对置的闭式 静压支撑 。文中主要研究 X 轴导轨主油腔内流场分布

表1 变量 A1 ≈ 副油腔的 基本尺寸 A2 ≈ 计算公式 1 ( L1 + l 1 ) ( B1 + b 1 ) 4 1 ( L2 + l 2 ) ( B2 + b 2 ) 4 K A = A2 / A1 油腔压力 F0 pr = A1 - A2

压原理图如图 1 所示 。

图1

静压导轨系统液压原理图

1

对置油腔结构设计

根据机床的具体参数和加工工艺,以 X 轴导 轨

收稿日期: 2013 - 07 - 03 基金项目: 国家 “十一五” 机床重大专项资助项目 ( 2009ZX04001 - 053 ) 作者简介: 李松 ( 1987 —) ,男,博 士 研 究 生,主 要 从 事 液 压 传 动 和 静 压 导 轨 技 术 方 面 的 研 究。 E - mail: lisongsnow @ 163. com。

规律 。参照已有导轨结构及结合现有床身尺寸,初步 确定对置静压腔中主静压腔其尺寸为: B1 = 63 mm, b1 = b2 = 33 mm; L1 = 120 mm,l1 = l2 = 90 mm; ,非对称 在导轨刚度满足无穷大刚度条件下 闭式液体静压导轨的结构参数设计计算如表 1 所示 。

参数解释 主油腔的有效承载面积 A1 副油腔的有效承载面积 A2 面积系数 K A = 0. 8 油腔压力 p r 每对油腔承受的负载 F0 = 1. 84 kN 每个油腔的流量 q 油膜厚度 h = 0. 04 mm 动力黏度 η t = 19. 7 ˑ 10

毕业设计(论文)开题报告_数控外圆磨床砂轮架及进给机构的设计

课题名称 学院 专业 班级 学号 姓名 指导教师

数控外圆磨床砂轮架及进给机构的设计 机械学院

机械设计制造及其自动化 BJ1201

121002230137 张淳 宋宏潮

定稿日期: 2016 年 2 月 25 日

数控外圆磨床砂轮架及进给机构的设计

1 选题背景及其意义

磨床是磨料磨具为工具进行加工切削的机床,广泛应用于零件的精加工,尤 其是淬硬钢件、高硬度特殊材料及其非金属材料的精加工。在模具制造领域,磨 床也是不可缺少的工艺装备。近年来,随着科学技术的及工业的发展,各种高硬 度材料日益增多,汽车和高端芯片产业也迅猛发展,对机器和仪器零件的精度和 表面粗糙度要求越来越严,磨削加工就显得尤为重要。此外,高端磨削和强力磨 削工业的发展使磨削效率进一步提高,因此,磨床的使用范围日益扩大。

随着磨削技术的发展,磨床在加工机床中也占有相当大的比例。高速、高效、 高精度磨削对提高生产效率、提高加工表面质量有显著效果,是当今磨削技术的 发展趋势,开发和研制高速数控外圆磨床对发展高速磨削加工,提升我国装备制 造业具有深远的战略意义。

磨床往往是处于机械加工中最终工序的机床。由于对加工精度要求极高,且 磨床采用的切削工具为砂轮,其不定因素很多,长期来缺乏一个能始终保持切削 锐利,寿命长,磨损少的砂轮,以及能保持微米级精度管理控制系统。尽管金属 切削机床领域里 CNC 车床,车削中心,CNC 铣床(包括加工中心)普及已达 20 年历史,而数控磨床只有 5-10 年历史。数控磨床迅速发展是在 80 年代,而真正 普及、实用则将是在 90 年代。这是由于只有 CNC 技术得到进一步完善才能促进 磨床结构的变革,使数控磨床不仅在精度、效率、可靠性方面而且在柔性化、易 学性和费用等方面达到新的高度。

高精度超高速外圆磨床的装配技术

=

‘

A .二 l xI

L

() 3

进 行修 磨 、研 磨至 设计 要求 尺寸 ,保证 顶面 与侧 面 ( 带油槽 )的平面 度与 垂直 度达 到规 定值 。将 静 压 导 轨导 轨块 ( 2块 )按 图装 配至 体壳上 ,保 证两 导

轨 相互平 行 并调整 间距 至设 计规定 值 ,用螺钉 紧 固 锥 销定位 。实测 出静压 导轨 导轨块 ( 块 )与体 壳 2

精 密制 造 与 自动化

2 1 年第 4期 01

;艺 装 ; 工 与 备

◇ ◇

高精度超 高速外 圆磨床 的装配技术

—

口

南

辰 Βιβλιοθήκη ( 上海 机床 厂有 限公 司 上海 2 0 9 ) 0 0 3

摘 要 结合 MG S 3 2 数控高精度超高速外圆磨床,介绍 了高精度超高速外圆磨床中关键零部件的装配技术 。通 K 13/ H 过参与对难加工材料的高效精密磨削加工机床的装配,积累了经验 ,所制定的磨床装配工艺 ,能够解决高精度超高速

角—— 政 丝等工序 , 实际上操作者在钻孔后不经过 但 倒角就直接攻丝 ,这样 就会造 成在零件需要拆装时 , 螺纹孔经过螺钉 的挤压 会将孔 口反边形成 凸点 ,如不 进行处理就会使配件 原有的精 度在装配后丧失 。 在使 用专 用工 具 时,要严 格遵 守工 艺规 定 ,如

直线 导轨 螺钉 需使 用扭 力扳手 并分 3次 旋紧 ;直线

外圆磨床的装配难题。新工艺的实施 ,提高了装配效率 ,缩短 了生产周期 ,满足了用户的需要,为今后设计制造新型 的高精度超高速磨床提供参考。

关键 词

高速 磨削 难 加工 床 身

工作 台 砂轮架

重型精密数控机床的静压导轨设计

重型精密数控机床的静压导轨设计简介在机床设备上经常使用滑动机构,其中静压导轨使用较广泛,特别是在立车上应用较多;现有静压导轨,其一般包括有浮动导轨、支撑导轨及供油系统,上述支撑导轨的导轨面上设有若干个油腔,借由供油系统,具有一定压力的润滑油从油箱导流出,通过油处理单元处理后,再经由分油单元的分流及节流作用,输入到所述导轨面上的油腔内,即可形成一层很薄的承载油膜,从而使浮动导轨与支撑导轨之间处于纯液体摩擦状态,摩擦系数较小,工作运动平稳,较好地消除了工作台低速运动的爬行现象。

然而,所述现有静压导轨的结构设计,由于未设有防护单元,其在工作过程中,浮动导轨不具有高稳定的压力支持,停止工作时,油腔内的油压在停止瞬间会较快地降低,从而使浮动导轨下降时与支撑导轨的导轨面间会产生一定的撞击力,不仅会影响浮动导轨在下降过程中的平稳性,而且还会大大缩短浮动导轨甚至整个静压导轨的使用寿命。

重型精密数控机床的静压导轨设计浮动导轨 1 支撑导轨 2 油腔 21 供油系统 3 油箱 31 油处理单元32油泵 33 电动机 34 油处理单元 35 压力保持单元 36 分油单元 37 压力调节单元 38 压力检测单元 39有浮动导轨 1、支撑导轨 2 及供油系统 3,支撑导轨 2 上与浮动导轨 1 相对应的导轨面上设有若干个油腔 21。

供油系统 3 包括有油箱31、油处理单元32、35、油泵33、电动机34、分油单元37、压力调节单元 38 及压力检测单元 39 ;其中,油处理单元 32 为滤油器,其设置在油箱 31 内,油处理单元 32 的出油端经由油泵 33 再分别与油处理单元 35 的入油端及压力调节单元 38 相连;油泵 33 由电动机34 驱动,油处理单元 35 为精密滤油器,其出油端与分油单元 37 的入油口相连,分油单元 37 设有多个分油出口,分别与支撑导轨 2 的若干个油腔 21 相连,分油单元37起到了分流及节流功效;所述压力调节单元38为溢流阀,其溢流口回接至油箱31 内,供油压力调节用,对应在分油单元 37 与油腔 21 相连的油路上还设有压力检测单元 39,其检测得的压力参数回馈至供油系统 3,以使压力调节单元 38 执行相应操作,最终实现压力调节作用。

数控凸轮轴磨床砂轮架进给闭式静压导轨的设计

( 1 . C o l l e g e o f E n g i n e e i r n g , H u n a n N o r ma l U n i v e r s i t y , C h a n g s h a H u n a n 4 1 0 0 8 1 ,C h i n a ;

关键 词 :直线 电机 ;闭式矩形静压导轨 ;承载力 ;毛细管节 流器 中图分类号 :T G 5 8 0 . 6 4 文献标识码 :B 文章编号 :1 0 0 1— 3 8 8 1( 2 0 1 3 )1 5— 1 1 6 —5

De s i g n o f Cl o s e d Hy d r o s t a t i c Gu i d e wa y f o r Wh e e l Ra c k F e e d i n g o f Nu me r i c a l Co n t r o l l i n g Ca ms h a f t Gr i n d e r

o d o f c l o s e d r e c t a n g l e h y d r o s t a t i c g u i d e w a y f o r l i n e a r mo t o r d i r v i n g wa s p r o p o s e d .T h e f o r c e s o f t h e g u i d e wa y w e r e a n a l y z e d .S i z e o f o i l r e s e r v o i r o f ni g d e w a y ,o i l s u p p l y p r e s s u r e ,a n d l e n  ̄h o f r e s t ic r t o r o f c a p i l l a r y t u b e w e r e a l l c o mp u t e d .T h e d e s i g n e d c o mp o n e n t w a s

万能外圆磨床砂轮架的设计及分析

砂 轮架 是磨 床 的一个 关键部 件 ,而万 能外 圆磨

壳体 内部 的腔 体 ,体 壳长 1 0 9 5 n l l i 1 ,宽 6 6 0 I Y I I T I ,

床 的砂轮 架又 比普通 外 圆磨床 的砂 轮架 结构 复杂 , 其特 征包 括两个 方面 :一 是上 体壳 可绕 定位 柱旋转

可忽略不计,可将主轴处简化为一简支梁系统如图 2所示 。 图 中, F为砂轮 径 向进给 力 , 设 定为 5 0K g ; G1 为砂 轮及 其 附属件 质量 ,约 为 1 5 0 k g ;G 2 为主轴

皮 带轮 及其 附属 件质量 ,约为 3 3 ;T x 向张紧 力

分 力为 3Leabharlann 7 8 N; 向张 紧力 分力 为 1 0 2 N。根据 力 学

公式 1计算,可得出滚动轴承 1 、2处的支反力:

F1 x一 5 2 5 . 5 N, v = = 1 7 7 6 . 2 N, 一 3 5 2 . 6 N, 8 2 . 9 N。

3 0

砂轮 架壳 体是 砂轮架 的基 础零 件 ,砂轮 主轴 系 统装 配于 其 中 ,按 照砂轮 架 的使用 性 能要求 以及 其 工 作条件 , 壳体结 构应满 足 大 的刚性 , 足 够 的强度 、 抗 振 能力 、精 度稳 定 、易加 工 等 。考 虑安 装大 规 格 砂轮 主轴 系统及 内圆磨具 支架 问题 ,需对 体 壳进 行 改进 设计 。 在 已有 壳体 的基础 上加 大长 度和 宽度 , 并增 加两 块筋 板 以提 高 刚度和 强度 , 同时重新 布 置

皮 带轮 预紧 力 T l = 2 0 K g ,T = 2 = 4 0 Kg 。

选择 小 于 5 0 0 1 T I I T I ;二是 配有 内圆磨具装 置 ,一般 为满 足 市场 需求 , 以某型 万 能外 圆磨床 为研 究对象 , 设计 一 套砂轮 规格 为 7 5 0 n l l - l的砂 轮架 结构 ,为 保 f

关于数控外圆磨床砂轮架闭式静压导轨的设计研究

2020/12车辆工程与技术丨Vehicle engineering and technology146车时代AUTO TIME 在数控外圆磨床中,砂轮架静压导轨为重要零部件,未能得到合理设计将造成磨床各轴运动过程中金属直接接触,产生较大磨损,导致机床精度受到影响。

在磨床加工精度要求不断提高的背景下,还应加强静压导轨设计研究,以便使磨床运动性能得到改善。

1数控外圆磨床砂轮架静压导轨设计要求在数控外圆磨床中,静压导轨为床身导轨。

在动导轨沿着静压导轨运动过程中,能否保持较高直线精度将对机床工作精度产生直接影响。

作为滑动导轨,静压导轨之间存在静压油膜,将产生液体摩擦。

为砂轮架提供支撑力的同时,导轨设计还应保证磨损较小,能够保持运动均匀,体现良好油膜刚性和运动精度。

在磨床加工精度达到10-3m 的情况下,工作台运动速度较低,将在0.5-5mm/min 低速下运动不爬行,还应使低速爬行问题得到解决。

2数控外圆磨床砂轮架闭式静压导轨设计方法2.1设计思路传统卸荷静压导轨结构简单,受油膜不均等因素影响,将出现波纹、振纹。

设计开时导轨,利用动导轨自重和外部载荷施加作用力,只能提供一个方向油垫支承,同样会出现油膜不均等问题。

设计闭式静压导轨,能够使油腔和封油面在各个方向保持均匀对称分布,能够使结构运行的稳定性得到保证。

在结构运行的过程中,运动部件上将承受颠覆力矩。

增加压板使辅助导轨面得以形成,能够使主导轨各面接触良好。

在实际设计过程中,可以按照300mm/min 最大移动速度进行设计,最小运行速度则要达到10mm/min。

磨床磨削精度需要达到0.001mm,能够使纵截面保持0.004mm 一致性,因此需要使设计出的静压导轨达到较高刚度和进给精度。

采用双矩形导轨,完成上下方向导向块、进给方向导向块和静压导轨块的对称布置,并完成砂轮架体壳和毛细管节流器的布置,能够获得具有较强承载刚性的主支撑面。

结构组织较为简单,面磨损较小,在出现间隙超差情况时只需要调节油压,并且可以利用三个方向油腔实现上下浮起量和导向控制。

毕业设计开题报告_数控外圆磨床砂轮架及进给机构

毕业设计开题报告_数控外圆磨床砂轮架及进给机构一、选题背景与意义随着现代制造业的快速发展,数控技术已成为提升生产效率、保证产品质量的关键所在。

数控外圆磨床作为高精度加工设备,在机械零件制造领域发挥着重要作用。

砂轮架及进给机构作为数控外圆磨床的核心部件,其性能直接影响加工精度和效率。

因此,开展数控外圆磨床砂轮架及进给机构的设计研究,对于提升我国制造业的整体水平具有重要意义。

当前,国内外对数控外圆磨床的研究主要集中在整体结构设计、控制系统优化等方面,而对砂轮架及进给机构的专项研究相对较少。

因此,本选题旨在针对数控外圆磨床砂轮架及进给机构进行深入研究,通过优化设计和改进制造工艺,提高砂轮架及进给机构的精度和稳定性,为提升数控外圆磨床的整体性能提供技术支持。

二、研究目标及内容(一)研究目标本毕业设计的研究目标主要包括:1. 深入了解数控外圆磨床砂轮架及进给机构的工作原理和现有技术水平;2. 分析现有砂轮架及进给机构存在的问题和不足;3. 提出针对性的优化设计方案,提高砂轮架及进给机构的精度和稳定性;4. 完成优化设计方案的仿真分析和实验验证,确保优化效果的有效性。

(二)研究内容本毕业设计的研究内容主要包括以下几个方面:1. 数控外圆磨床砂轮架及进给机构的工作原理分析:通过查阅相关文献和资料,了解数控外圆磨床砂轮架及进给机构的工作原理和现有技术水平,为后续的优化设计提供理论支撑。

2. 现有砂轮架及进给机构问题诊断:通过实地调研和实验测试,分析现有数控外圆磨床砂轮架及进给机构存在的问题和不足,为后续的优化设计提供方向。

3. 优化设计方案制定:根据问题分析结果,提出针对性的优化设计方案。

针对砂轮架,可以从材料选择、结构改进、加工工艺等方面进行优化;针对进给机构,可以从传动方式、驱动系统、控制算法等方面进行改进。

4. 仿真分析与实验验证:利用仿真软件对优化设计方案进行仿真分析,预测优化效果。

同时,搭建实验平台对优化后的砂轮架及进给机构进行实验验证,确保优化效果的有效性。

闭式静压导轨在精密平面磨床中的应用

精密制造与自动化2021年第2期闭式静压导轨在精密平面磨床中的应用**高档数控机床与基础制造装备科技重大专项项目资助课题编号:2011ZX04004-051杜雄何雨倩忻晓蔚(上海机床厂有限公司上海200093)摘 要 静压支承具有误差均化作用,在精密机床结构中广泛应用。

针对龙门架式卧轴矩台光学玻璃专用平面磨床,先对其砂轮架所在的Y 轴和Z 轴进行了闭式静压导轨结构的描述,再对实施机床三个直线运动的X 轴、Y 轴和Z 轴的工作台、横梁导轨和砂轮架的装配进行了有针对性的阐述,最后在整体装配完成后采用试磨工作对机床性能进行考核,相关设计工作可为闭式静压导轨的进一步应用提供参考。

关键词静压导轨平面磨床装配所谓超精密加工技术,它涵盖了超精密车削技 术、超精密铳削技术、超精密磨削技术、表面镜面抛光技术和超精密特种加工技术等,这几种超精密 加工技术的共性技术基础是超精密机床技术。

为了 实现高精度的要求,国内外机床的进给运动一般采用高运动精度的气体或液体静压导轨结构。

光学玻璃是应用于激光技术、光电通讯、航空航天以及国防工业等领域的光学元件。

某公司在“高 档数控机床与基础制造装备”科技重大专项课题资助下,研制了适应大尺寸光学玻璃磨削加工用的 H402-AZ 数控专用平面磨床。

机床结构采用了液体 静压导轨和静压电主轴技术。

对于机床所采用的静压导轨来说,其关键技术体现在如下几个方面:(1)静压导轨参数计算技术;(2)静压导轨有限元仿真与性能优化技术;(3)静 压导轨加工与装配技术;(4)静压导轨精度保持性 技术。

本文在文献[1]介绍工作台采用双层静压导轨结构的基础上,对机床的Y 轴和Z 轴所采用的闭式 静压导轨结构设计进行描述,并对机床静压所在的 三个直线轴的装配进行了说明。

1机床闭式静压导轨总体设计根据液体静压导轨的工作环境和所承受的载荷 的情况不同,其结构形式上有开式和闭式之分。

开式导轨依靠运动件自重和外载荷来保持运动件不从基础静导轨件上分离,显而易见,开式导轨只能承 受单向载荷,承受偏载和倾覆力矩的能力差。

数控磨床砂轮架部件的设计与研究

机械与设备Machine&Equipment磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。

磨床可进行荒加工、粗加工、精加工和超精加工,可以进行各种高硬、超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广泛。

高几何精度。

精密磨床应有高的几何精度,主要有砂轮主轴的回转精度和导轨的直线度以保证工件的几何形状精度。

主轴轴承可采用液体静压轴承、短三块瓦或长三块瓦油膜轴承,整体度油楔式动压轴承及动静压组合轴承等。

当前采用动压轴承和动静压轴承较多。

主轴的径向圆跳动一般应小于1um,轴向圆跳动应限制在2—3um以内。

低速进给运动的稳定性。

由于砂轮的修整导程要求10—15mm/min,因此工作台必须低速进给运动,要求无爬行和无冲击现象并能平稳工作。

减少振动。

精密磨削时如果产生振动,会对加工质量产生严重不良影响。

故对于精密磨床,在结构上应考虑减少振动。

减少热变形。

精密磨削中热变形引起的加工误差会达到总误差的50%,故机床和工艺系统的热变形已经成为实现精密磨削的主要障碍。

在外圆磨削过程中,工件是安装在两顶尖的中心之间,砂轮旋转是引起切削旋转的主要来源和原因。

基本的外圆磨削方法有两种,即横磨法磨外圆和纵磨法磨外圆。

事实上,外圆磨削可以通过其他以下几种方法来实施:(1)传递方法:在这种方法中,磨削砂轮和工件旋转以及径向进给都应满足所有的整个长度,切削的深度是由磨削砂轮到工件的纵向进给来调整的。

(2)冲压切削方法:在这种方法中,磨削是通过砂轮的纵向进给和无轴向进给来完成的,正如我们所看到的,只有在表面成为圆柱的宽度比磨削轮磨损宽度短时,这种方法才能完成。

(3)整块深度切削方法:除了在磨削过程中,要进行间隙调整外,这种方法与传递方法很相似,同时这种方法具有代表性,除了磨削短而粗的轴。

端面外圆磨床是外圆磨床的一种变形机床,它宜于大批量磨削带肩的轴类工件,有较高的生产率。

数控高速端面外圆磨床及其砂轮架设计

昆明冶金高等专科学校毕业设计(论文)数控高速端面外圆磨床及其砂轮架设计学校:昆明冶金高等专科学校学院:机械工程学院班级:数控1208专业:数控技术小组成员:何顺杰杨灿森孙玉红指导教师:柳文灿日期:2014年12月30日摘要随着机械产品精度、可靠性和寿命的要求不断提高及新型材料的应用增多,磨削加工技术正朝着超硬度磨料磨具、开发精密及超精密磨削(从微米、亚微米磨削向纳米磨削发展)和研制高精度、高刚度、多轴的自动化磨床等方向发展,如用于超精密磨削的树脂结合剂砂轮的金刚石磨粒平均半径可小至4μm、磨削精度高达0.025μm;电主轴单元可使砂轮线速度高达400m/s,但这样的线速度一般用于实验室,实际生产中常用的砂轮线速度为40-60m/s;从精度上看,定位精度<2μm,重复定位精度≤±1μm的机床已越来越多;从主轴转速来看,8.2kw主轴达60000r/min,13kw达42000r/min,高速已不是小功率主轴的专有特征;从刚性上看,已出现可加工60HRC硬度材料的加工中心。

北京第二机床厂引进日本丰田工机公司先进技术并与之合作生产的GA(P)62-63数控外圆/数控端面外圆磨床,砂轮架采用原装进口,砂轮线速度可达60m/s,砂轮架主轴采用高刚性动静压轴承提高旋转精度,采用日本丰田工机公司GC32-ECNC磨床专用数控系统可实现二轴(X和Z)到四轴(X、Z、U、W)控制。

关键字:砂轮架磨削外圆磨床ABSTRACTAlong with the mechanical product precision, reliability and li fe reuirement continuously improve the application of new materi als and grinding technology is increasing, super hardness toward s abrasives and develop precision and ultra-precision grinding (f rom micro, sub-micron grinding to nano grinding development) a nd develop high precision, high stiffness, the multiaxial automati on grinder etc direction , for example for ultra-precision grinding wheel the resin-bonded diamond grits can mean radius small to 4 u m, grinding accuracy as high as 0.025 muon m; Electric sp indle unit can make the grinding wheel 400m linear up/s, but su ch linear velocity general for laboratory, actual production of co mmonly used grinding wheel for 40-60m/linear; s Look from the precision positioning accuracy, < 2 u m, repositioning precision of plus or minus 1 muon m more than already more and more machine; Judging from the spindle, 8.2 of 60000r/min spindle kw , 42000r/min, 13kw of high-speed has not small power spindleproprietary characteristic; Look from rigid, has appeared 60HRC hardness materials can be processed the machining center. The Beijing second machine tool factory introduced from Japan, Toyo ta worker machine company with advanced technology and the c ooperative production of GA (P) 62-63 CNC cylindrical grinder/C NC cylindrical grinder, face grinding wheel frame adopt imported linear can reach 60m, grinding wheel/s, grinding wheel frame s pindle is used by high rigid rotation precisionhydrodynamic-hydrostatic bearing improve, the Toyota worker ma chine company GC32 - ECNC grinder special nc system can rea lize two axis (X and Z) to four shaft (X and Z, U and W) controlKey word:Grinding wheel frame Grinding Cylindrical grinder目录第一章绪论1.1 磨床的类型与用途 (8)1.1.1 磨床的类型及其特点 (8)1.1.2 磨床的用途 (8)1.1.3 外圆磨削和端面外圆磨床 (9)1.2 磨床的现状及其发展趋势 (11)第二章设计任务书2.1 毕业设计题目 (12)2.2 毕业设计内容 (12)2.3 任务与要求 (12)2.4 用途和规格 (12)2.5 设计重点与难点 (13)2.6 拟采用的途径与手段 (13)第三章磨床总体布局3.1 磨床总体设计 (14)3.2 总体设计注意事项 (14)3.3 磨床总体布局设计 (14)3.3.1 加工零件 (14)3.3.2 初步估计组成部分 (14)3.3.3 总体布局初步设计 (14)3.3.4 纵向与横向尺寸的确定 (15)3.3.5 砂轮架相关尺寸设计 (18)3.3.6 头架相关尺寸的确定 (20)3.3.7 尾架相关尺寸的确定 (21)3.3.8 工作台 (21)3.3.9 横向进给机构 (21)3.3.10 砂轮修整器 (21)3.3.11 液压系统 (22)3.3.12 电气部分 (22)3.3.13 机床保护系统 (22)第四章部件设计(砂轮架)4.1 砂轮架设计的基本要求 (23)4.2 主轴旋转精度及其提高措施 (23)4.3 主轴轴承系统的刚性 (23)4.4 砂轮架主轴初步设计 (23)4.5 主轴刚度校核 (25)4.6 动静压轴承 (26)4.7 传动装置设计 (27)第五章数控系统设计5.1 概述 (33)5.2 确定硬件电路总体方案 (33)第六章液压系统设计6.1 概述 (41)6.2 液压传动设计 (41)结论 (44)致谢 (46)参考文献 (47)附录A 磨削温度 (48)附录B 在高速磨削中冷却液速度的分析与实验研究 (62)第1章绪论1.1 磨床的类型与用途1.1.1 磨床的类型及其特点用磨料磨具(砂轮、砂带、油石和研磨料等)为工具进行切削加工的机床,统称为磨床(英文为Grinding machine),它们是因精加工和硬表面的需要而发展起来的。

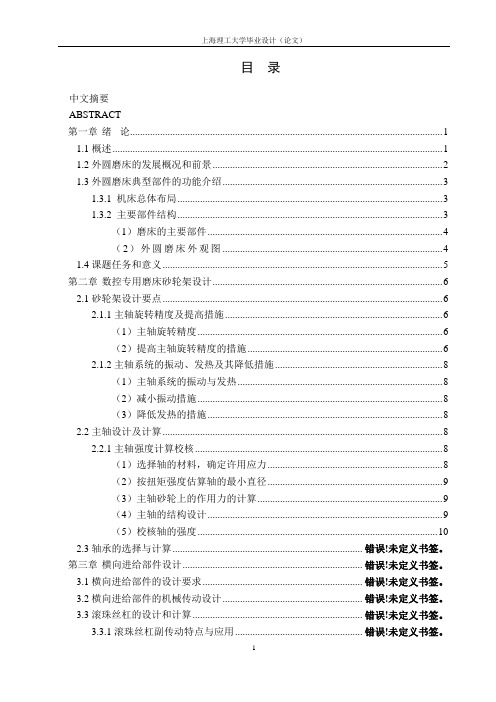

数控专用磨床砂轮架部件设计论文(总)

目录中文摘要ABSTRACT第一章绪论 (1)1.1概述 (1)1.2外圆磨床的发展概况和前景 (2)1.3外圆磨床典型部件的功能介绍 (3)1.3.1 机床总体布局 (3)1.3.2 主要部件结构 (3)(1)磨床的主要部件 (4)(2)外圆磨床外观图 (4)1.4课题任务和意义 (5)第二章数控专用磨床砂轮架设计 (6)2.1砂轮架设计要点 (6)2.1.1主轴旋转精度及提高措施 (6)(1)主轴旋转精度 (6)(2)提高主轴旋转精度的措施 (6)2.1.2主轴系统的振动、发热及其降低措施 (8)(1)主轴系统的振动与发热 (8)(2)减小振动措施 (8)(3)降低发热的措施 (8)2.2主轴设计及计算 (8)2.2.1主轴强度计算校核 (8)(1)选择轴的材料,确定许用应力 (8)(2)按扭矩强度估算轴的最小直径 (9)(3)主轴砂轮上的作用力的计算 (9)(4)主轴的结构设计 (9)(5)校核轴的强度 (10)2.3轴承的选择与计算.......................................................................... 错误!未定义书签。

第三章横向进给部件设计...................................................................... 错误!未定义书签。

3.1横向进给部件的设计要求.............................................................. 错误!未定义书签。

3.2横向进给部件的机械传动设计...................................................... 错误!未定义书签。

3.3滚珠丝杠的设计和计算.................................................................. 错误!未定义书签。

静压导轨设计

静压导轨设计1.6⽶圆台⽴式磨床采⽤恒流静压导轨的研制本⽂介绍了1.6⽶精密圆台⽴磨中⼯作静压导轨供油⽅案的确定,恒流静压导轨的设计与计算。

1 引⾔对于精密圆台⽴式磨床来说,要保证磨削⼯件的⼤平⾯粗糙度低、精度⾼,除了要求磨头好以外,还要求⼯作台的⼯作性能要好。

⽬前国内外⽣产的φ1.6⽶精密圆台⽴式磨床中,⼯作台导轨基本上采⽤滚动导轨,经调查,滚动体磨损后⾼精度易于丧失,抗振能⼒不强,在磨削⾼精度的⼤平⾯时,粗糙度值也不理想。

⽽静压导轨与它⽐较,具有更⼩的摩擦阻⼒,使⽤寿命长,动态特性好,运动刚度好,有⼀定的吸振能⼒,运动精度⾼。

滚动导轨难于与静压导轨媲美,且国产静压系统与进⼝⼤型特级平⾯滚动轴承在价格上也相差不⼤。

因此,我们在研制φ1.6⽶精密圆台⽴磨(该项⽬为原机械⼯业部1997年机械⼯业科学技术发展计划项⽬)中采⽤了静压导轨,效果好。

下⾯对本课题中静压导轨的设计作⼀介绍。

2 静压导轨供油⽅式的确定就供油⽅式⽽⾔,液体静压导轨⽬前分为恒压和恒流供油两⼤类。

近年来德国、⽇本、美国等⼯业发达国家⽣产的机床,对液体静压导轨的供油⽅式,不是千篇⼀律采⽤某种⽅式,有采⽤恒流供油⽅式,也有采⽤恒压供油⽅式,这样做有可能取决于传习惯和供油系统的辅助件研制过关与否⽽定。

图1所⽰为每两个油腔共⽤⼀个节流器,油泵供油压⼒⽤溢流阀调整,始终将压⼒控制在某个合理数值上,即所谓恒压式,图2所⽰为每个油腔均有⼀个油泵全流量供油,即所谓恒流式,两种供油⽅式⽐较如下:图1图2(1)由于⼯作重量不均,基础件刚度有限,卡紧⼒引起局部变形,以及欲想基础件加⼯精度、粗糙度和安装调试要求特⾼和稳定,均难达到。

由此导轨上各个油腔压⼒不可能均匀,若某个油腔达到或接近⼀定的油泵压⼒时,静压就⽆法建⽴。

采⽤恒流导轨没有溢流阀,只要有⾜够的流量,就能够保持导轨之间脱离接触,形成纯液体摩擦。

该系统的压⼒储备⼤,过载能⼒强。

(2)由于外界飞扬尘埃,运转中某些剥离下⾦属,油中析出的杂质,以及基础件内腔中某些残存脏物会使油污染,节流器⼀旦被堵塞,恒压导轨的油腔失压,破坏了静压。

M1332型外圆磨床砂轮架设计

图 9 直通型与非直通型蓖齿对封严特性影响

4 计算公式

通过大量的计算数据及前人所作实验数据, 在文献[3]的基础 上, 考虑了压 比 、齿 数 和 t/c 这 三 个 影 响 封 严 效 果 的 最 主 要 因 数 提 出 了 封 严 蓖 齿 流 量 系 数 的 经 验 公 式 。经 验 公 式 计 算 出 来 的 数 据 与 t/c=0.5, N=3 时数值模拟的数据比较结果, 发现吻合结果令人 满意。

砂轮架

齿轮 ( Z=44)

齿轮 ( Z=30)

齿轮 ( Z=50)

行星齿轮

旋钮

手轮

图 2 砂轮架横向进给传动 交换齿轮副 1 和齿轮副 3 需通过将把手推进拉出来实现。 为了补偿砂轮的磨损, 可拔出手轮中间带有齿轮的按钮, 按 顺时针方向转动( 保 持 手 轮 不 动) , 使 旋 钮 上 的 齿 轮 带 动 行 星 齿 轮 , 使 刻 度 盘( 与 齿 轮 一 体) 后 退 , 后 退 量 根 据 砂 轮 的 磨 损 量 确 定, 然后将旋钮推入原位, 转动手轮, 使砂轮进给, 直到刻度盘上 的撞块与定位爪相碰, 此时因砂轮磨损而引起的工件尺寸变化 值已经补偿。自动周期进给量的调节, 可通过旋钮来选择。

++++++++++++,

++++++++++++,

+++++++++++++++++++++++++++++++++++++++++++,

外圆磨床设计【毕业论文,绝对精品】(二)

引言概述:

本文将详细阐述外圆磨床设计的相关内容。

外圆磨床是一种用于加工工件外圆的专用机床,广泛应用于制造业中的加工过程。

良好的设计能够提高外圆磨床的加工精度和效率,进而提高产品质量和生产效益。

本文将从机床的结构设计、夹持装置设计、砂轮设计、控制系统设计以及润滑冷却系统设计等五个大点来展开阐述。

正文内容:

1.机床的结构设计

1.1刚性设计

1.2机床床身和床身导轨设计

1.3主轴和进给机构设计

1.4夹紧装置设计

1.5机床外形设计

2.夹持装置设计

2.1电磁吸盘夹持装置

2.2液压夹紧装置

2.3机械夹紧装置

2.4自适应夹紧装置

2.5夹持力控制装置设计

3.砂轮设计

3.1砂轮种类选择

3.2砂轮尺寸设计

3.3砂轮结构设计

3.4砂轮颗粒选择

3.5砂轮修整方法设计

4.控制系统设计

4.1传感器选择和布置4.2控制系统结构设计4.3控制算法设计

4.4控制参数调整

4.5系统安全保护设计

5.润滑冷却系统设计5.1冷却液选择

5.2冷却液流动设计5.3冷却液温度控制5.4冷却系统过滤设计5.5润滑冷却系统维护总结:

外圆磨床设计是一项复杂而重要的工作,涉及到机床结构设计、夹持装置设计、砂轮设计、控制系统设计以及润滑冷却系统设计等多个方面。

良好的外圆磨床设计能够提高加工精度和效率,从而提高产品质量和生产效益。

因此,在设计外圆磨床时,需要综合考虑各个方面的因素,并根据具体的加工要求进行合理的选择和设计。

通过本文详细的阐述和分析,希望能够为外圆磨床的设计提供有益的参考和指导,进一步推动制造业的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作 台或拖 板 的导轨 ) 静导 轨 ( 和 常见 的为床 身导 轨 )

组成 。

楔 ,导轨面 仍 处于直 接接触 状态 ,介 于液体 摩擦 和 干 摩擦之 间 。大部分 进给 运动 导轨 属于 此类型 。 按照受力情况又 可分为闭式导轨和开式导轨 , 如

导轨 。

1 导轨 的作 用和特 点

如 图 1 示 的导轨 副 ,由动导 轨 ( 见 的为工 所 常

液体静 压导轨 :两导轨之 间有一层静压油膜 ,属 于纯液 体摩 擦 ,多用 于进给 运动 导轨 。 液体动 压 导轨 :当导轨面 之 间相 对滑 动速 度达 到一 定值后 ,液体 的动压 效应 使得 导轨 面 问出现 了 压力 油楔 ,把导 轨面 隔开 。动压 导轨也 属于纯 液 体 摩擦 ,多用 于 主运动 导轨 。 混 合 摩 擦 导 轨 :在 导 轨 面 间 有 一 定 的 动 压 效

个独 立 的油 垫 ,由油腔 和 封油面 组 成 。来 自油泵

并经过 过 滤 的压力 为 的油 液 , 节流 器节 流 后压 经 力 降为 进 入 运动 部 件 导轨 油腔 ,当油 腔 内的 总 压 力 升 高 到足 以 把运 动 部件 导 轨浮 起 时 ,运 动 部 件 导 轨 和 床 身 导 轨 之 间 就 被 一 层 厚 度 为 h 油 的

液 体 静 压 导 轨 主 要 有 以下 优 点 :

() 为闭式导轨 。在外载荷和部件 自

重 作用 下 , 两 导轨在 全长 上 保 持 贴 合 的 叫 做 开式 使

导轨 。

( 会 产 生 摩 擦 损 伤 ,长 期 保 持 导 向精 度 , 2不

为 了缩 短 与 国外 技术 水平 的差 距 ,增 强 国内磨 床 及 难加 工材 料 的制 造 能力 ,优 化设 计参 数 ,力求 通 过 一系 列静 压导轨 的参 数计 算 ,来确 定 闭式静 压 导轨 的基本 参数 ,试 制 出 了一套全 新 的 闭式 静压 导 轨 ,解 决 国 内部 分静 压导 轨 的刚性不 足 、稳 定性 差 的 问题 ,并 对部 分难 加工材 料进 行 了磨 削试验 ,验 证 了 数控 外 圆磨 床 砂 轮 架 闭式 静 压 导 轨 的设 计 参

一

() 液 有吸振 作用 ,抗 振性 能好 ; 4油 () 有误 差 平均 效 应 , 导轨 副运 动 精度 超 过 5具 导轨 自身 的几 何精 度 ; () 动速 度 变化 和 载 荷变 化 对承 载 能 力和 刚 6运 度 的影 响较 小 。

这种 导轨 的主 要缺 点是 ,结构较 复 杂 ,需 要配

精密 制造 与 自动化

2 1 年第 4期 01

数控外 圆磨床砂轮架 闭式静压导轨 的设计

刘军 胜

( 海机床 厂有 限公司 上海 2 0 9 ) 上 0 03

摘 要 介绍了数控外 圆磨床砂轮架 闭式静压导轨的设计过程。重 点分析 了导轨 的分类和液体静压导轨的工 作原

理及特 点。根据 当前磨床的设计要求 ,对液体静压 导轨 的结构进行 了选择 ,并采用 了闭式静压 导轨结构 。通 过对

闭式静压 导轨 上下 油腔参数计算 ,验证了闭式 静压 导轨 的各个设计参数的合理性。结果表 明,磨床采用 了闭式静 压导轨结构后 ,性 能可靠 ,精度稳定 。导轨参数的正确计算,将 有助 于提 高闭式静压导轨在运行 中的综合性能。

关键 词 闭式静压 导轨 油腔参数设计 密度 承载能力 摩擦 因数

C面

E 面

()闭式导轨 a

() 开式导轨 b

图 2 导轨按受力情况分类形式

3 6

刘 军胜

数控 外 圆磨床 砂轮 架 闭式 静压 导轨 的设 计 外 载荷 , 并将 运 动 部 件 导轨 的浮力 限制在 微 小 的变

化范围之 内。

如 果 作 用 力 , 不够 大 ,又 有 一个较 大 的颠 覆 力 矩 M 作用在 运 动部件 上 , 时必须 增加 压 板 以形 此 成 辅助 导轨 c面 ,才 能保 证主 导轨 面 , 面 良好

寿命长;

() 速运 动 时不会 产生 爬行现 象 ; 3低 3 液 体静 压导 轨 ( 开式 )的 工作 原理 及特 点 液 体 静压 导轨 ( 开式 )的工作 原 理 ,如 图 3所 示 。开 式静 压 导轨采 用 的是恒 压供 油 系统 ,开 式静 压 导轨 通 常将 动导 轨 的面分 成若 干段 ,每段 相 当于

数 的合理 性 。

工作台的静导轨,既长又薄,是系统 中刚性最薄弱 的环节 ,受 力较 复杂 ,计算 较 困难 。

大 型导 轨 的制 造 工作量 较大 ,需 要专 门机 床加 工 或用 手工 刮削 。 2 导轨 的分类 按 照 摩 擦 性 质 分 类 可 分 为滑 动 导 轨 和 滚 动 导 轨 。滑动 导 轨 的摩 擦性 质是 滑动摩 擦 。按其状 态又 可 分 为液 体 静 压 导 轨 、 液 体 动压 导轨 和 混 合 摩 擦

置一 套供 油系 统 ,且容 易 因漏 油而 污染 环境 。液体 静压 导轨 特别 适用 在各 种大 型 、重型 机械及 精 密数 控机 械工 作 台的运 动件 上 。

滤油 器

油泵

4 液体静压导轨的结构形式的选择 按照 当前 的设 计要 求 ,磨床 导轨 移动速 度 最大

图 I 导轨示意 图

图 2所示 。

由于动导轨沿静导轨作定 向运动,运动的直线 度精度直接影响到系统的工作精度 。因此导轨在机 电一体化系统中具有重要 的作用,其特点是: 工作运动的速度低,精密机械常要求工作台移

动 速 度 为 O5 mi 低 速 情 况 下 运 动 不 爬 .~5mm/ n的 行 ,所 以在设 计 时要考 虑低速 爬行 问题 。 导 轨工作 部分 刚性 较差 ,对 于一 般机 械和 仪器