可逆冷轧机过程自动化系统的研发

1200六辊可逆冷轧机电气自动化系统控制方案

由于本机组负荷较小,因此不设负荷中心。本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s。

额定短路分断能力与电网短路电流相适应,Icu >50kA

根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

22

4

DI(16)

6ES7 321-1BL02-0AA0

5

5

DO(16)

6ES7 321-1BH01-0AA0

4

6

AI(8)

6ES7 331-7KF01-0AB0

1

7

AO(4)

6ES7 332-5HD01-0AB0

2

8

PROFIBUS连接器

6ES7 972-0BA41-0XA0

2

9

轧机区域ET200(9个子站)

(4)传动供电用全数字晶闸管整流装置

为主传动电动机供电的全数字晶闸管整流装置将采用SIEMENS公司6RA70系列全数字控制系统,装置配置有PROFIBUS-DP网卡,可实现与simatic S7-400PLC(或WINAC)自动化系统快速地通讯。

主轧机上、下工作辊分别由一台电机驱动,两台电机独立供电调速,考虑负荷均衡和速度匹配。

台

1

18

轧机区域ET200站控制箱

台

4

19

出口区域ET200站操作台

台

1

20

液压、润滑和乳化区域ET200站操作控制箱

台

3

21

端子箱

台

5

22

乳化液系统管道过滤器PLC柜

钢铁冷轧厂酸轧机组的自动化控制方法

钢铁冷轧厂酸轧机组的自动化控制方法摘要:随着现代化的发展,工业生产已成为当今社会的核心力量,其中钢铁制造尤为突出,其制造技术不仅影响到产品的价格,还影响到其质量[1]。

随着各种高科技的发展,钢铁厂的酸轧设备正在逐步实现完全自动化,这不仅大大降低了人工操作的失误率,而且还显著提升了公司的经济效益。

为此,对钢铁厂酸轧机自动化控制方法进行了深入的探讨。

关键词:钢铁冷轧厂;酸轧机组;自动化控制;方法引言:随着科技的飞速发展,在冷轧酸轧机组中,大量的先进技术被广泛的运用,使其实现了自动化、智能化、智慧化的运行与控制,因此,酸轧机组的操作水平得到了大幅度的提升,提高了产品的精度与质量,给钢铁企业带来了更大的效益[2]。

所以,对冷轧厂酸轧机的自动控制方法的分析和研究就显得极其重要。

一、冷轧酸轧机组自动化系统的组成结构在自动化控制系统生产线上,安装了三个独立的操作室,包括轧机操作室、酸洗操作室和酸洗入口操作室,分别负责轧机段、酸洗段和酸洗入口段的主控操作。

此外,酸轧机组使用更高级的HMI人机交互系统,设置了一个计算机室和一个服务器室,计算机室配备三台一级工程师站,一台二级工程师站,一台三级工程师站,二、三级画面工程师站各一台。

服务器室配备了酸洗PDA和轧机PDA、一级画面服务器、二三级服务器和天车服务器。

一级控制系统包括8台西门子S7-400 PLC控制柜,9台西门子 TDC控制柜,2台UPS不间断电源供电柜,1台板型辊控制柜,2台测厚仪控制柜,1台边降仪控制柜。

一级系统是由现场仪表检测以及某些在现场的执行器,经过信号传输,最终到CPU大脑计算处理后再发出命令,现场设备根据指令做出相应动作。

在人机交互系统中,由一个人机交互服务器和70个人机交互客户端组成。

在S7的情况下,这些装置通过以太网络与 HMI以及服务器进行通讯,并具有较高的速度,并且每个服务器都是一用一备,在运行的服务器出现故障,能快速切换到备用服务器上,能实现无缝衔接,使系统更稳定。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种用于金属材料制作的设备,通常用于轧制薄板和薄带,例如不锈钢、铝、铜等材料。

为了提高生产效率和产品质量,现代的可逆四辊冷轧机通常采用先进的AGC系统进行控制。

AGC是自动板形控制的缩写,它能够实现对轧机的自动调整,以确保产品的准确尺寸和质量。

本文将介绍采用先进AGC系统的可逆四辊冷轧机控制系统的特点、优势和应用。

一、AGC系统的特点1. 自动控制:AGC系统能够根据生产需求和材料特性,自动调整轧辊的位置,使得轧制产品的厚度和平整度达到设计要求。

2. 高精度:AGC系统具有高精度的控制能力,能够实现对轧机的微小调整,保证产品的尺寸和表面质量达到客户要求。

3. 高效能:AGC系统能够快速响应生产需求的变化,提高轧机的生产效率和性能。

4. 可编程性:AGC系统具有灵活的编程能力,能够根据不同的产品要求进行调整,实现生产的多样化和个性化。

3. 减少生产成本:AGC系统能够降低材料损耗和能耗,减少人工干预,降低生产成本。

4. 提高工作环境:AGC系统能够减少人工干预,提高生产的自动化程度,改善工作环境。

5. 提高设备可靠性:AGC系统能够实现对轧机的精确控制,减少设备的运行故障,提高设备的可靠性和稳定性。

AGC系统广泛应用于不同类型的可逆四辊冷轧机,例如不锈钢轧机、铝合金轧机、铜合金轧机等。

它适用于不同类型的金属材料,具有不同的厚度和宽度要求的产品。

AGC系统还可以应用于不同的生产工艺和工艺参数,例如冷轧、热轧、精轧等。

AGC系统还可以与其他自动控制系统结合使用,例如负荷控制系统、温度控制系统等,实现对轧机的全面控制和优化。

通过对轧机控制系统的不断改进和优化,可以提高生产效率、节约能源、降低成本,满足不同客户的产品需求。

采用先进AGC系统的可逆四辊冷轧机控制系统具有自动控制、高精度、高效能和可编程性等特点,能够优化产品质量、提高生产效率、降低生产成本、改善工作环境和提高设备可靠性。

单机架可逆式冷轧机PLC控制方法

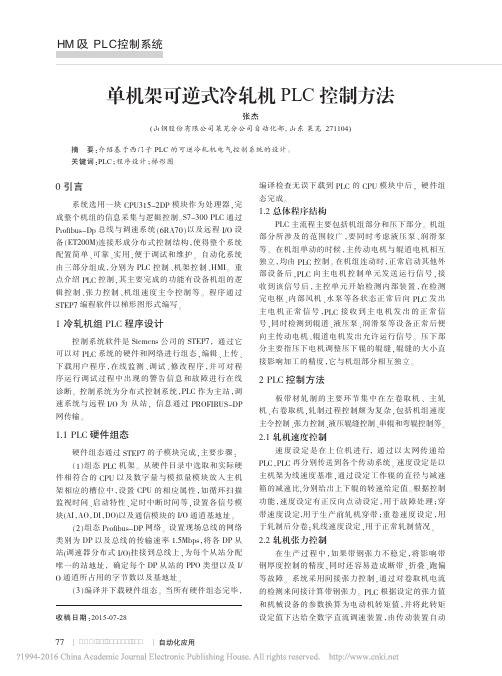

编译检查无误下载到 PLC 的 CPU 模块中后, 硬件组 态完成。 1.2 总体程序结构

PLC 主流程主要包括机组部分和压下部分。 机组 部分所涉及的范围较广,要同时考虑液压泵、润滑泵 等。 在机组单动的时候,主传动电机与辊道电机相互 独立,均由 PLC 控制。 在机组连动时,正常启动其他外 部 设 备 后 ,PLC 向 主 电 机 控 制 单 元 发 送 运 行 信 号 ,接 收到该信号后,主控单元开始检测内部装置,在检测 完电枢、内部风机、水泵等各状态正常 后 向 PLC 发 出 主 电 机 正 常 信 号 ,PLC 接 收 到 主 电 机 发 出 的 正 常 信 号,同时检测到辊道、液压泵、润滑泵等设备正常后便 向主传动电机、辊道电机发出允许运行信号。 压下部 分主要指压下电机调整压下辊的辊缝,辊缝的大小直 接影响加工的精度,它与机组部分相互独立。

1 冷轧机组 PLC 程序设计

控制系统软件是 Siemens 公司的 STEP7, 通过它 可以对 PLC 系统的硬件和网络进行组态,编辑、上传、 下载用户程序,在线监测、调试、修改程序,并可对程 序运行调试过程中出现的警告信息和故障进行在线 诊断。 控制系统为分布式控制系统,PLC 作为主站,调 速系统与远程 I/O 为 从站, 信息通过 PROFIBUS-DP 网传输。

MUL_R EN ENO

MD100 IN1 OUT MD100

#Roll_set 直径给定

#Roll_set IN2

UML_R EN ENO

MD100 IN1 OUT MD100

3.140000e+ 000 IN2

图1 主轧机线速度求取 PLC 梯形图

(2)左卷取机速度求取,其梯形图如图 2 所示。 根 据轧制过程中主轧机与卷取机线速度相等的原理,可 求出左卷取机的速度; 右卷取机的转速求取与之类 似。

高精度四辊可逆冷轧机组的自动控制

中环 高精 度 四辊 可逆 冷 轧机 组用 于 生产 铜 带

材 的成 品和半 成 品, 该机组具有 连续 性及灵 活性 等 特 点 , 品厚度控制 精度 可达 到 (. 002 mm。 成 01 .0) + 轧件 经过 开卷 , 由开头矫 直机送 入 轧机后 , 组 的 机

左右卷 取机分 别咬住 带材 轧件 的首和尾 , 行往复 进 轧制 , 该机 组还 具备 重卷 功 能 。用户 可 以根据 铜

Che nYu, i ngYa i Ja nx a

Ab t a t T ef u - i h r v r i gc l o l g mi t i h a c a  ̄ wh c s d t r d c e c p e r , a s r c : h r hg e e sn o d r li l wi hg c u c o n l h r ih i u e p o u et o p r ti h s s o h s p

( 安重 型机 械 研 究 所 ,西 安 7 03 ) 西 10 2

摘要: 用于 生产铜带材的高精度 四辊可逆冷轧机组 , 采用 了上位机监控系统、 L P C控制系统、 全数字直流传动系 统 、 C控制系统 , AG 具有连续性 、 灵活性、 易维护等特 点。

关键词: 逆冷轧机组; 可 自动 控 制 ; L P O I U - P C; R FB SDP网络

中图分类号: G349 T 3.

文献标识码 : A

Th eAutm ai n r l o u - ih Re r ig o tcCo to rFo rH g vesn f

Co dRo l gM i t g c r c l l n lwi Hi hAc u a y i l h

一米可逆轧机生产线电气自动化系统技术改造方案

T e ta f r t n r q ie o a h e e t e g aso e ib e w r h r no mai e u r st c iv h o l f rl l o k,h g o t lp e iin,c n e in p rt n a d man e o a i h c nr r cso o o v n e t e ai o o n it ・ n c ,a d g o c n mi b n f . n a e n o de o o c e e t i

中 图 分 类 号 :G 3 . T 331 文献 标 识 码 : B

On e r v r i g M i o u t n e t i t m a i a i n e M t e Re e sn l Pr d c e Li e El c r c Au o l tz to S se Te h i a a s o m a i n Pl n y t m c n c lTr n f r to a

Ke o d : o t l y tm ;f utd a n ss e h oo y c a a tr t y W r s c n o s r s e a l i g o i ;tc n lg h r ce si i c

1 概 述

西 铜公 司板 带分 厂一 米轧 机原 系统采 用原苏 联

积 累 丰富 的经 验 。

冷轧带钢工厂过程自动化系统(L2)

冷轧带钢工厂过程自动化系统(L2)

1、过程自动化应符合下列规定:

(1)生产机组宜分别设置过程自动化系统,其管理范围包括从钢卷上线生产,到生产结束下线为止;

(2)过程自动化系统的设计应以用户调查和需求分析为先导,满足生产管理的需要。

2、硬件配置应符合下列规定:

(1)应按照各生产机组规模、软件运行需求和操作使用需求,配置服务器、工程师站及操作终端;

(2)服务器宜选用有数据校验、冗余存储、冗余网卡等配置的可靠性高,计算、存储和通信能力强的计算机;可按照需要增配磁盘柜、磁带机等存储设备;(3)应通过服务器与基础自动化系统(L1)、制造执行系统(MES)或其他生产机组过程自动化系统(L2)通信;

(4)电磁干扰影响较大的区域设置的操作终端应优先选用IPC。

3、软件配置应符合下列规定:

(1)应按照系统规模、运行环境和操作使用需求,配置操作系统、开发工具、数据库系统、数据通信程序、调试维护工具等;

(2)对可连接到Internet的系统,应配置防病毒软件。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机的控制系统主要由AGC系统、自动控制系统和设备自保护系统三个部分构成。

AGC系统是其中的核心部分,它是通过对轧制力、轧制力矩的实时监测和调整,使钢材产品的厚度、宽度等尺寸参数得以精确控制。

下面,就让我们具体了解一下采用先进AGC系统的可逆四辊冷轧机控制系统的工作原理。

AGC系统主要由计算机、传感器(压力传感器、角度传感器等)、控制阀门以及液压和电气传输系统等多个部分组成。

AGC系统的控制算法要求能够根据轧制力和轧制力矩的变化趋势,及时地调整液压系统输出的压力大小和方向,从而对钢材辊形、辊缝等参数进行控制。

其调整速度要求非常快,通常在ms级别,所以对计算机的计算速度和控制系统的响应速度提出了很高的要求。

在具体实现上,AGC系统主要运用了模糊控制技术、神经网络控制技术和PID控制技术。

这些控制技术可以全方位地进行控制、调整,使得钢材产品的厚度、宽度在生产过程中始终能够保持稳定,确保了钢材的质量和生产的效益。

此外,AGC系统还实现了各种保护功能,如超压、超载、轧制力过高时自动停机等,从而保证了设备和人员的安全。

可逆四辊冷轧机控制系统中的自动控制系统主要包括速度控制系统、张力控制系统和防卷曲控制系统。

速度控制系统可以根据钢材的轧制工艺要求,通过控制电机的转速来实现钢材的轧制速度控制。

张力控制系统是通过给压下辊缸加压,控制张力大小,从而实现钢材的张力控制。

防卷曲控制系统是通过采用主动控制辊缝的方式,消除了卷曲现象,提高了钢材的质量。

设备自保护系统是可逆四辊冷轧机的重要组成部分,它是为了保证设备的安全和稳定性而设立的。

设备自保护系统可以及时检测和诊断设备的故障状态,及时报警并停机,为设备维护提供保障。

除此之外,设备自保护系统还可以进行安全刹车、停机缓冲等自动控制功能,确保了设备的正常工作。

综上所述,可逆四辊冷轧机采用先进AGC系统的控制系统不仅可以提高钢材产品的质量、产量和一致性,还可以实现设备自保护和智能化控制,提高了设备的安全、稳定、高效性。

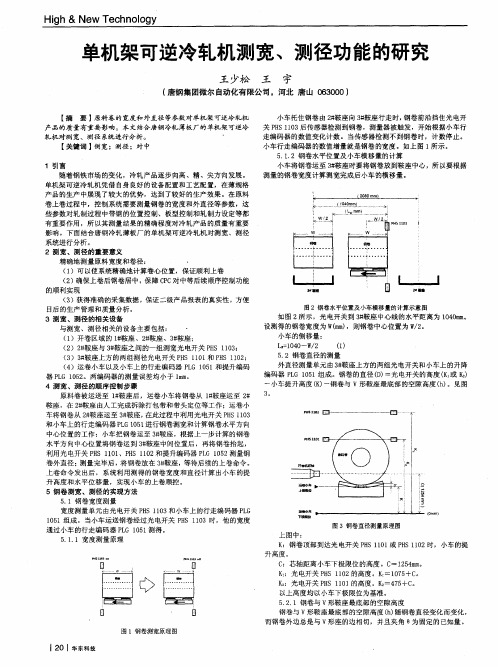

单机架可逆冷轧机测宽、测径功能的研究

3

图 3 钢卷直径测量 原理 图

上图中: K :钢卷 顶部 到达光 电开关 P H S i i 0 1 或P H S l 1 0 2时,小车的提 升高度 。 c :芯轴距离小车下 极限位 的高度 。C =1 2 5 4 m m。 K :光 电开关 P H S 1 1 0 2的高度 。K =i 0 7 5 +C 。 K :光 电开关 P H S 1 1 0 1的高度 。K 2 =4 7 5 +C 。 以上高度 均 以小车下极限位为基准。

I

鼬 Leabharlann I 图 2钢卷水平位置及小车横移 量的计算示意图

如图 2所示 ,光电开关到 3 # 鞍座 中心线 的水平 距离为 1 0 4 0 m m 。 设测 得的钢卷 宽度 为 w ( 岫) ,则钢卷 中心位置 为 W / 2 。 小车的侧移量 : L , = I O 4 0 -W / 2 ( 1 ) 5 . 2钢卷直径的测量 外直径测量单元由 3 # 鞍座 上方的两组光电开关和小车上的升降 编码器 P L G 1 0 5 1组成。钢卷 的直径 ( D ) =光 电开关 的高度 ( K 或I ( 2 ) 小车提 升高度 ( K ) 一钢卷 与 V形鞍座 最底部 的空隙高度 ( h ) 。见图

【 摘 要】 原料卷的宽度和外直径等参数 对单机 架可逆冷轧机

产 品的质 量有重要影响。本文结合唐钢 冷轧 薄板 厂的单机架可逆冷

轧 机 对 测 宽 、 测 径 系统 进行 分 析 。 。

【 关键词 】 侧宽 ;测径 ;对 中

1 引 言

随着钢铁 市场的变化 ,冷轧产 品逐步 向高 、精、尖方向发展 。 单机架 可逆冷轧机凭借 自身 良好 的设备配置和 工艺配 置,在薄规格 产品的生产中展现了较大 的优势 ,达到 了较好 的生产效果 。在原料 卷上卷 过程中,控制系统需要测量钢卷 的宽度和 外直径等参数 ,这 些参数对轧制过程 中带钢 的位置控 制、板型控制和轧制力设定等都 有重要作用,所 以其测量结果 的精确程度对冷 轧产品的质量有重要 影响。下面结合唐钢冷轧薄板厂 的单机 架可逆冷轧机对测宽 、测径 系统进行分析。 2测宽 、测径 的重 要意义 精确地测量原料 宽度和卷径 : ( 1 )可 以使系统精确地计算卷心位置 ,保证顺利上卷 ( 2 ) 确保上卷后钢 卷居中 , 保障C P C对中等 后续 顺序控制 功能 的顺利实现 ( 3 )获得准确 的采集数据 ,保证 二级产 品报表 的真实性 ,方便 日后 的生产管理和质量分析 。 3测 宽、测 径的相关设备 与测宽 、测径相 关的设 备主要 包括 : ・ ( 1 )开卷 区域的 l # 鞍座 、2 # 鞍座、3 # 鞍座 ; ( 2 )2 # 鞍座 与 3 # 鞍座之 间的一 组测 宽光电开关 P H S l 1 0 3 ; ( 3 )3 # 鞍座上方的两组测径光电开关 P H S l 1 0 1 和P H S l 1 0 2 ; ( 4 )运 卷 小 车 以及 小 车 上 的行 走 编码 器 P L G 1 0 5 1和 提 升 编 码 器P L G 1 0 5 2 。两 编 码 器 的 测 量 误 差 均 小 于 i m m。 4 测 宽 、测 径 的 顺 序 控 制 步 骤 原料卷 被运送 至 1 # 鞍座后 ,运卷小车将钢卷从 l # 鞍座运至 2 # 鞍座 ,在 2 # 鞍座 由人工完成拆 除打包带和带头 定位等工作 ;运卷小 车将钢卷 从 2 # 鞍座运至 3 # 鞍座 , 在此过程中利用光 电开关 P H S 1 1 0 3 和小车上的行 走编码器 P L G 1 0 5 1 进行钢卷测宽和计算钢卷水平方 向 中心位置的工作:小车把钢卷运 至 3 # 鞍座 ,根据上一步计算的钢卷 水平方 向中心位置将钢卷运到 3 # 鞍座中间位置后 ,再将钢卷抬起 , 利用光 电开关 P H S 1 1 0 1 、P H S l 1 0 2和提升编码器 P L G 1 0 5 2测量钢 卷外直径 ; 测量 完毕后 ,将钢卷放在 3 # 鞍座,等待后续 的上卷命令 。 上卷命令发 出后 ,系 统利 用测 得的钢卷宽度和直径计算出小车 的提 升高度和水平位移量 ,实现小车 的上卷顺控 。 5 钢 卷 测 宽 、 测径 的 实现 方 法

四辊可逆冷轧机传动电控系统设计毕业设计

四辊可逆冷轧机传动电控系统设计毕业设计目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)1 绪论 (1)1.1 轧制过程自动化 (1)1.2 轧机的分类 (2)1.3 四辊可逆冷轧机传动系统的电气要求 (5)1.4 本设计的意义及工作 (6)2 四辊可逆冷轧机的结构及工艺流程分析 (8)2.1 四辊可逆冷轧机的发展和技术特点分析 (8)2.2四辊可逆冷轧机的结构 (11)2.3 冷轧工艺流程 (14)3 四辊可逆冷轧机的控制单元 (17)3.1 四辊可逆轧机的工作原理 (17)3.2 四辊可逆冷轧机各单元的控制 (17)4 电控单元器件的选择及参数设计 (20)4.1 PLC的简介及选择 (20)4.2 变频器的简介及选择 (22)4.3 变频器运行参数的设置 (25)4.4 变频器外围设备的选择 (26)5 工作流程 (29)5.1 主油泵工作流程 (29)5.2 加热器工作流程 (30)5.3 轧机压靠工作流程 (30)6 系统调试 (32)7 结论 (34)参考文献 (35)致谢 (36)附录11 绪论冶金行业作为国民经济的基础产业,得到了迅速发展。

冶金行业在经历了以数量扩张为主的发展时期后,进入了加速结构调整、提高竞争力为主的新阶段。

轧机是板带材生产的主要设备,加工材由厚变薄,是由轧机来完成的。

电气控制技术具有优良的控制特性也已成为人们的共识,因此这一技术在冶金行业中得到了广泛的应用,尤其在轧钢工艺中体现的更为突出。

本次设计就是对冷轧过程中常用的四辊可逆冷轧机的电气控制系统进行设计。

1.1 轧制过程自动化可逆式轧制是指带钢在轧机上进行往复多道次的压下变形,最终获得成品厚度钢材的轧制过程。

由于四辊可逆冷轧机生产效率高,质量易于控制,轧制过程连续,易于实现自动化和机械化。

而且这种轧机产量大,生产效率高,质量易于控制,经济效益非常显著。

所以各种先进的科学成果都竞相应用于四辊可逆冷轧机的轧制过程中,大大促进了连轧过程自动化的发展。

1250MM六辊可逆冷轧机电控系统

控制。在预控的基础上再施以监控及秒流量控制 , 以达到最佳效果。在 A G C

调 节中 ,每一 道次根 据材料 硬度 系数 的计 算 , 要对 A G C增 益系数 进行 修正 。 7 )工作 辊 正 、负 弯辊 控制 :通 过工作 辊 的正 、负弯辊 ,改 善板 形 ,属 开 环控制 ,弯 辊压 力值在 H MI 上显 示 。 8 )轧 辊倾 斜调整 及 同步控 制 :轧辊倾 斜是 为改 善板形 所做 的操 作 ,倾 斜 与同 步属 闭环控 制 。 9)中间辊 串辊 及正 弯辊控 制 :中 间辊 串辊为无 负 载情况 下控 制 ,中 间

径, 根据 设定 张力 和卷径 计算 出张 力转矩 , 根据调 试 时的测试 结果 给 出卷取

机的摩 擦补 偿和转 动惯 量 , 通过 T 00工 艺板 的控制 系统使 卷取 机建 立张力 。 4 3) 带钢 跟踪 、长度记 忆 、圈数记 忆 、自动 减速 、自动停 车 、甩 尾轧 制 : 通过编 码器 可 以对缠绕 在卷 取机 上的钢 卷进 行圈 数记 } 乙 和带 长记 } 乙 , 根据钢 卷 的圈数 和带长 可 以实现轧 线在 第 2道次 以后 的 自动减 速 和 自动 停车 。 第 一 道次 的甩 尾轧制 通过 安装 在轧线 上 的光 电开关实 现 。 4)压下 缸 的恒压力 控 制 :通 过压 力传感 器检 测实 际压 力 ,实现 压力 闭

[ 关键 词] 六辊 可逆 冷轧 机 A G E 张力 控制

中图 分类号 :T M9 2 1 .方式 选择 :检 修 、正常模 式选 择 , 自动 、半 自动 、手 动模式 的 选 择等操 作 。 2 . 专 用工艺 软件 主要 实现 以下功 能 :

本 文介 绍 的 1 2 5 0 MM 六辊 可逆冷 轧机 是一 种新 型板带 轧机 , 其具 备轧 制 速度 高 ,产 品板型好 等特 点 。机组 主要设 备包 括开 卷机 、开 头机 、机 前卷 取 机 、机前装 置 、防缠 导板 、主机 架 、机后 装置 、 机 后卷取 机 、上 、卸卷 小车 、 换辊 装置 、流体 系统 、电气检 测元器 件 以及 电控系 统等 。 二 .电控 系统 组成 本机 组 电控系 统包括 机组 供 电 、 直流 传动 、 交流 传动 、自动化 控制 系统 、 数 据采集 系统 等 。 机组 供 电大体 分两部 分 :交流 3 8 0 V 动力 电和交 流 6 6 0 V 整流 变压器 用 电。交 流 3 8 0 V主要 为机组 控制 系统 、恒速 交流 电机 和交流 变频 系统 供 电。 交流 6 6 0 V整流 变压 器用 电主要 为整 流变 压器供 电 。 主传动 采直流 电机 传动 , 控 制 系统采 用 s i e m e n s 的6 R A 7 0 全 数字直 流调 速 系统 。用 于开卷 机 、卷取 机 的全 数字 整流 装置 配有西 门子 T 00工艺 板及 4 相 应 的控制 软件 。除 开卷机 是单 电机 驱动 外 ,机前 、机后 卷取 机 、主轧 机上 辊 、主 轧机 下辊均 采用 两 台直流 电动机 机械 串联 的驱动 方式 。 交 流变 频电机 控制 系统 采用 S I E ME N S 公司的¥ 1 2 0 系列 全数 字交 流变频 调速 系统 ,包 括上 、 卸 卷小 车 ,开卷 机 、机 前 、机后 偏导 辊 、换 辊大 车电机 和工艺 润滑 站的 供液 泵电机 的传 动等 。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统1. 引言1.1 背景介绍随着工业化的不断发展,金属材料在生产和加工过程中起着至关重要的作用。

而冷轧机作为金属材料加工中不可或缺的设备,其控制系统的发展也成为了行业发展的重要方向。

传统的冷轧机控制系统存在着很多问题,比如调整不灵活、精度低等,这给生产带来了一定的困难。

为了提高冷轧机的生产效率、加工精度和稳定性,先进的自动等温控制系统(AGC)被引入到冷轧机中。

AGC系统具有自动控制、快速响应和高精度等特点,能够实现对冷轧机的智能控制和调节,提高生产效率和加工品质。

1.2 研究目的研究目的是通过对采用先进AGC系统的可逆四辊冷轧机控制系统进行深入分析和研究,探讨其在工业生产中的应用和优势。

通过研究,我们旨在进一步提高可逆四辊冷轧机的生产效率和产品质量,减少生产过程中的能耗和原材料浪费,提升设备的运行稳定性和可靠性。

我们也希望通过研究可以为相关工程技术人员提供参考和借鉴,推动先进AGC系统在可逆四辊冷轧机领域的广泛应用,为冷轧工业的发展做出贡献。

通过本次研究,我们希望可以深入探讨先进AGC系统在可逆四辊冷轧机控制系统中的应用效果和技术创新,为相关领域的研究和生产实践提供有益的启示和参考。

1.3 研究意义研究意义是指对研究工作的价值和意义的说明,在指出研究主题和目的时,一般都要陈述研究工作的重要性、对学科发展和实践应用的贡献。

采用先进AGC系统的可逆四辊冷轧机控制系统的研究意义主要体现在以下几个方面:研究可以促进可逆四辊冷轧机的技术创新和发展。

随着工业化进程的加速和市场需求的不断变化,可逆四辊冷轧机在轧制过程中需要更高的精度和更快的速度,而先进AGC系统正是为了满足这些需求而设计的。

通过研究,可以不断改进和优化可逆四辊冷轧机控制系统,提高轧制效率和产品质量。

研究可以提高生产效率和降低生产成本。

采用先进AGC系统的可逆四辊冷轧机可以实现自动化控制、精确调节和快速响应,有效减少了人为干预和操作失误,提高了生产效率。

泰钢1780mm六辊轧机自动控制系统的研究

轧 制速度/ / i 0~ 0 m mn 5 0—10 / i 2 0m r n a

卷 重/ M x3 t a 3 开 卷张力/ N 8~ 0 k 8

成 品厚度/ m 0 2 (目标 0 1 )~2 0 ( m .0 .8 . 碳

摘

要 :介绍 了泰钢 l 8 m六辊可逆冷轧机 组 的设 备及 自动化控制 的五大 系统—— 供配 电系 0m 7

统 、P C系统 、传 动系统 、厚控 系统 和计 算机 控制 系统 的组成及特点 。硬件选 用 F 5 L M4 8模块 ,中压变 频调 速装 置 ,软件采用 C C编制程 序 ,仪表选 用 A B张力计 等 ,保证 轧机高效 稳定运行 。 F B 关键 词 :供配 电系统 ;P C系统 ;传 动系统 ;厚控 系统 ;计算机控制 系统 L

ZHAI Z o k ,MA n— a , YOU a g h u. e Ya y ng Xin ,S HANG — a Ya d n

( . C iaN t n l e v a hn r ee rhI s t eC . t. i n7 3 ,C ia 1 hn ai a H ay M c i yR sac tu o ,Ld ,X ’ 1 0 2 hn o e n it a 0

2 h a x ntueo eh oo y .S a n iIsi t fT c n lg ,Xi n7 0 0 t ’ 1 3 2,C ia a hn )

1450mm六辊可逆冷轧机自动控制系统的研究与应用

来料宽度 90—15 mm; 0 20

成 品厚 度 02—1 m; . . 0m 成 品 内径 5 0mm; 1 成 品 外 径 ( 0 —9 0 m 1 0 0 m; 9 最 大 轧 制 力 1 0 N; 500k

2 设 备组成

摘 要: 介绍 了 自主开发设计的 六辊 可逆冷轧机的主要参数 、 备构成及 自动控制 系统的组成 、 设 结构和功 能, 由于 自动控制 系统 采用

了 先进的网络通讯技术及灵活多变 的控制方式. 所以实 现了高 速轧制, 且保证了 产品质量。

关键词 : 辊可逆冷轧机 ; 六 自动 控 制 系统 ; 能 功 中 图分 类 号 : G3 T 3 文献标识码 : B 文章 编 号 :6 2 5 5 ( 0 0)s-o 8 0 17 - 4 X 2 1 o . 8 - 2 : o

15 l 4 0mn六辊可逆冷 轧机是 中冶陕压重工设备 有限公 司 具有 自主知识 产权 、 自主研 制开发 的机 、 、 电 液一体化 全部成

轧制速度( x 0 / i( Ma )1 0mr n8=02~08衄 ) 0 a . . ;

穿 带 速 度 1 / i。 8mr n a

运行 状态 的监视 和报警 , 液压 站 、 滑站 等的工艺 控 制 , 润 主轧

机 的速度 控制 和显示 , 开卷 机和卷取 机的恒张力 控制 , 主轧机 轧辊 负荷 平衡控 制 , 断带检测 和保护 , 上卷小 车 、 卸卷小 车、 乳Байду номын сангаас 液流量 、 向等 工艺操 作控 制 , 长计算 , L 、2级系 统进 方 带 与 DL 行信息交换 。 L 2级系统 为监控级 自动化系统 ,主要 由装 在研华工控机 中的 WiC n C监控 系统组 成 , 主要实 现 以下 功能 : 其 轧机 生产

冷轧自动化过程控制的研究

冷轧自动化过程控制的研究冷轧自动化过程控制是现代工业生产中的重要环节,它的优化和改进对于提高生产效率、保障产品质量具有重要意义。

在当前大规模生产和高质量需求的背景下,研究冷轧自动化过程控制技术,实现自动化和智能化生产,已成为迫切需要解决的问题。

本文将对冷轧自动化过程控制技术进行研究分析,探讨其发展现状、存在的问题和未来发展方向。

一、冷轧自动化过程控制的现状与特点冷轧自动化过程控制是通过先进的自动化设备和技术手段,对冷轧生产过程中的各个环节进行精细、精确控制,实现生产过程的自动化运行和智能化管理。

冷轧自动化过程控制的特点主要包括以下几点:1.高度自动化:冷轧生产线采用先进的电气控制系统和自动化设备,实现了从原材料输送到成品出产的全过程自动化控制,减少了人工干预,提高了生产效率。

2.精确控制:冷轧自动化过程控制系统具有精密的控制算法和高精度的测量设备,能够实时监测和调节生产过程中的各项参数,保证了产品尺寸和质量的稳定性。

3.智能化管理:冷轧自动化过程控制系统可以实现对整个生产线的智能化管理,通过数据采集和分析,对生产过程进行优化调整,提高了生产的灵活性和适应性。

冷轧自动化过程控制涉及到多个关键技术,包括传感器技术、数据采集技术、控制算法、通讯技术等。

传感器技术是冷轧自动化过程控制的基础,通过传感器实时采集生产过程中的各项参数,如温度、压力、速度、拉力等,为控制系统提供准确的反馈信息。

数据采集技术则是对传感器采集的数据进行处理和分析,实现数据的存储、传输和显示。

控制算法是冷轧自动化过程控制的核心,通过对采集的数据进行分析和计算,实现对生产过程的精密控制。

通讯技术则是将各个控制单元之间进行联网,实现信息的共享和交互。

在冷轧自动化过程控制技术的发展过程中,仍然存在一些问题需要解决。

首先是传感器的精度和稳定性问题,由于冷轧生产环境的恶劣和工作条件的复杂性,传感器容易受到干扰和损坏,影响数据采集的准确性。

其次是自动化设备和控制系统之间的兼容性问题,不同厂家生产的设备和系统之间存在互不兼容的情况,给系统集成和管理带来一定的困难。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统作者:石育林李渊来源:《中国新技术新产品》2019年第10期摘; 要:该文所描述的是一台已投入生产的镍合金可逆四辊冷轧机,该轧机的控制系统由国内厂家与美国I2S公司共同完成,其中关键的AGC控制系统采用了进口产品,文中介绍了这套轧机的工艺流程、控制系统的网络配置,主控制系统与I2S公司AGC控制系统的硬件组态、信号传递等,该轧机达到了预期的控制要求。

关键词:镍合金;冷轧机;AGC;DP/DP Coupler中图分类号:TG33; ; ; ; ; ; ; ; ; ; 文献标志码:A0 前言随着纯镍、电热合金、高温合金、耐蚀合金、膨胀合金等镍合金市场需求量的增加,对高精度镍合金板带材的需求也相应增加,为顺应市场的需要,作为镍行业的国内巨头,金川集团公司建设了一条镍合金板带材生产线,其中冷轧作业线配置了一台可逆式四辊冷轧机,由上卷小车、开卷机、机前卷取机、入口转向辊、入口液压剪、入口测厚仪、入口双挤干辊、入口对中装置、四辊轧机、出口双挤干辊、出口测厚仪、出口转向辊、机后卷取机、卸卷小车等组成,用来生产半成品和成品高精度合金板带材,轧机轧辊直径为800 mm,原料入口规格为(3.0~6.5)mm×(200~670)mm,产品规格为(0.5~4.0)mm×(200~670)mm,处理合金带材抗拉强度范围:250 MPa~1250 MPa,最大卷重5.0 t。

轧机除机械部分外,最为核心的是系统的自动控制部分,国内厂家在轧机的顺序控制、逻辑控制、传动控制等基础自动化控制方面已基本达到要求,但是核心的板型控制,包括厚度差、同板差等还与国外先进水平存在一定差距。

另外,国外在轧制相关合金材料的经验数据库较丰富,这些数据在初期的轧机调试过程中起到了关键性的作用。

为了既能降低成本,又能达到国际先进的冷轧板产品要求,经过考察对比,板型控制部分最终选用了美国I2S公司的AGC控制系统,测厚仪选用了美国瑞美(RSI)公司的X射线测厚仪。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统

可逆四辊冷轧机是一种常见的金属材料加工设备,广泛应用于钢铁工业、汽车工业、

航空航天工业等领域。

随着科学技术的不断发展,可逆四辊冷轧机的控制系统也在不断完

善和升级,以满足用户对产品品质和生产效率的要求。

先进的AGC(自适应控制器)系统是可逆四辊冷轧机控制系统的一种重要组成部分。

AGC 系统通过不断调节辊子间隙、轧制力和轧制速度等参数,实现对材料成形过程的精确控制,从而保证产品在尺寸、形状和表面质量等方面的一致性和稳定性。

具体来说,AGC系统采用先进的传感器和控制算法,实现了对冷轧机主要参数的实时

监测和控制。

例如,AGC系统可以利用红外传感器检测板材表面温度,从而自动调节轧制

力和轧制速度,以达到最佳的轧制效果。

此外,AGC系统还可以通过激光传感器等技术对

板材的尺寸、形状和表面平整度进行监测,自动调整辊子间隙,确保产品达到设计要求。

在实际应用中,AGC系统还可以与其他控制系统进行联动,实现全自动化生产。

例如,可以将AGC系统与质量监控系统相结合,实现对生产过程和产品质量的实时监测和反馈,

及时纠正和调整参数,确保产品的一致性和稳定性。

1. 实现对材料成形过程的精确控制,保证产品在尺寸、形状和表面质量等方面的一

致性和稳定性;

2. 可以自动调整辊子间隙、轧制力和轧制速度等参数,适应不同的生产工艺和产品

要求;

3. 与其他控制系统联动,实现全自动化生产,提高生产效率和产品质量;

4. 采用先进的传感器和控制算法,实现对冷轧机主要参数的实时监测和控制,提高

系统的反应速度和控制精度。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种重要的冷加工设备,在钢铁、有色金属加工等行业得到广泛应用。

该设备能够对金属板材进行精细加工,使其获得更好的表面光洁度、尺寸精度和力学性能等,满足不同工业领域对于产品精细加工的要求。

可逆四辊冷轧机的性能主要取决于其控制系统,在现代化的工业自动化生产中,采用先进的AGC系统是保障设备运行稳定和提高产品质量的关键。

AGC(Automatic Gauge Control)系统是指自动表厚控制系统。

它是一种具有先进传感器技术、计算机技术和自动控制技术等多种技术手段相结合的复杂控制系统。

主要作用是对冷轧机轧辊的开度进行动态调整,使轧辊间距的变化对板材表厚的影响降至最小,从而实现精确的板材表厚控制。

在可逆四辊冷轧机控制系统中采用AGC系统,能够有力地提高设备的生产速度和产品的质量,降低生产成本,提高企业竞争力。

AGC系统由传感器、计算机控制器和执行机构三个部分组成。

其中传感器主要负责通过对板材两侧的传感器测量,获取板材的表厚信息,计算机控制器根据运算算法对轧制过程中的每一个机械参数进行调整控制,以实现精度高、稳定可靠的轧制控制;执行机构主要是用于调节轧辊的间距,从而改变板材的表厚。

AGC系统的具体控制过程如下:首先,传感器采集到的板材表厚信号经过预处理后输入计算机控制器。

计算机根据设定值与实际值的误差进行计算,并根据轧辊的状态、板材材质等多种条件,制定出相应的控制方案。

最后,控制器将调整值反馈给执行机构,执行机构根据控制信号调节轧辊间距,从而实现对板材表厚的精确控制。

AGC系统的优势在于它可以实现对板材表厚的精确控制,提高产品质量,减少生产浪费。

同时,它还具有高度的智能化,可以自动学习和自适应对不同板材的控制,减少了对控制人员的依赖。

另外,采用AGC系统还可以提高设备的运行速度,并降低生产的能耗和维护成本。

综上所述,AGC系统是现代可逆四辊冷轧机控制系统中的必备组成部分。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是冷轧产品加工的重要设备,在现代冷轧生产中得到了广泛的应用。

为了满足不同规格材料的冷轧加工需求,冷轧机需要具备精准的控制系统来保证加工质量和生产效率。

先进的AGC系统是实现这一目标的重要技术手段之一。

本文将对采用先进AGC系统的可逆四辊冷轧机控制系统进行详细介绍,包括系统结构、工作原理和性能特点等方面,旨在为相关领域的读者提供参考和借鉴。

一、系统结构可逆四辊冷轧机控制系统的结构可以分为硬件和软件两个部分。

硬件部分主要包括传感器、执行器、控制器等设备,用于实时采集冷轧机的工作参数和控制机器运行;软件部分则包括AGC系统的算法和逻辑控制程序,用于分析和处理传感器采集的数据,动态调整轧辊间的间隙,保证产品的厚度和平整度。

硬件部分中,传感器是冷轧机控制系统的基础设备,主要包括厚度传感器、张力传感器、速度传感器等。

这些传感器安装在冷轧机的不同位置,用于实时监测冷轧机工作的厚度、张力、速度等参数。

控制器是AGC系统的核心设备,根据传感器采集的数据进行分析和处理,计算出控制信号,并通过执行器调节轧辊的间隙,实现冷轧产品的精准加工。

软件部分中,AGC系统的算法是实现冷轧机自动控制的核心,主要包括模型算法、PID 控制算法、动态调整算法等。

这些算法根据冷轧机的工作特性和产品要求进行设计和优化,能够实现冷轧产品的精准控制和稳定加工。

二、工作原理可逆四辊冷轧机控制系统的工作原理是通过实时监测和控制轧辊间的间隙,实现冷轧产品的精准加工。

系统的工作过程可以分为以下几个步骤:1. 传感器采集数据:冷轧机工作过程中,厚度传感器、张力传感器、速度传感器等传感器实时采集冷轧产品的厚度、张力、速度等参数。

2. 数据处理和分析:控制器接收传感器采集的数据,进行数据处理和分析,根据冷轧产品的要求和工艺特性,计算出轧辊间的间隙控制信号。

3. 控制轧辊间的间隙:根据控制信号,控制器通过执行器调节轧辊的间隙,实现冷轧产品的精准加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘

要 :针对 高精 度现代冷轧带钢生产需求 , 出了基于 . E 提 N T平 台 的可 逆冷轧机 过程 自动化 系

统框架 开发 ,介绍 了系统的软硬件构成和功能 ;根据可逆冷轧机过程 自动化系统 的实 际工作 过程 ,阐 述 了基于 人工智能算法 的轧制力预报和 自学习算法 、轧制道次分配及其优化算法 ,通过优化过程 参数 可提 高生 产效 率和产品质量。

e a rt d i h spa r Fu t e mo e, a c r n o t cua e ie nt fPAS, tl o I g fr e pldi— lbo ae n t i pe . rh r r c o dig t he a t lr qur me s o le r li o c ’ e n e to t d wih s l-e r i a bii n s lo ain sr tg e t pi z to l( i in meho t e fl a nngc pa lt a d pa sa lc t tae is wih o tmiain ag) t y o r hmsb s d o ri a e n a t— fc a n elg nc r n l z d,S ha h r du tvt n o u tqu lt a e i p o e y p o es a a /— ii li tlie ea c a a y e O t tt e p o ciiy a d pr d c a i c n b m r v d b r c sp r ue y

C ia . C iaNain lHe v c ie R sac n tue C . t. hn ;2 hn t a a yMahn U e erh Isi t o,Ld,Xi n7 0 3 o t ’ 1 0 2,Chn ) a ia

Ab t a t F rt e d ma d o d r ih—a c r c :l —ol g s i r d cin,a p a e s a t main s s s r c : o e n fmo en h g h c u a y{ d rl n t p p o u t o i r o r c s u o t y — o

关键 词 :可逆 冷 轧 机 ;. E ;过 程 参数 优 化 ;轧 制 力 预 报 ;道 次 优 化 NT 中 图 分 类 号 :T 34 9 G 3 . 文 献标 识 码 :A 文 章编 号 :10 —16 2 1 )4— 0 4— 4 0 1 9 X(0 10 05 0

Re e r h a e e o m e fpr c s ut m a i n s a c nd d v l p nto o e s a o to s se f r r v r i l o d r li l y t m o e e sb e c l o lng mil

Z HEN Ga g , YAN Mi DU Jn h a , Z G n n , i u HANG Je i , G i — n , Z AO L n l i HA u n ri 。 O T a — n a

( . Sho o A tm t nadIfr a o ni eig inU i rt o T cn h y in7 4 , 1 col t uo a o n (m t nE g er ,X’ nv sy f eh o) ,X’ 0 8 i n) i n n a e i g a 1 0

t ro tmiai n e pi z to .

Ke y wor ds: r v r il c l —olng i ; . e e sb e o d r li m l l NET ; p o e s r c s paa ee o i iain; r n l}c p e i t rm tr pt z to m oI g ire r d ci l i on;

tr ( A r me r a e n te N lt r i p o oe .T es u trl n u cin ld sg tP s e n P S)f a wokb sd o . ETpat m rp sd h t cua a dfn t a ein o AS i h b s r o

・

5 ・ 4 ຫໍສະໝຸດ 重 型 机 械 可 逆 冷 轧 机 过 程 自动化 系统 的研 发

郑 岗 ,严 敏 ,杜金 华 ,张 捷 ,高林林 ,赵 团民

西安 7 04 ; 10 8

( .西安理工大学 自动化与信息工程学院 ,陕西 1 2 中国重 型机械研究 院有 限公 司 ,陕西 .

西安

703) 10 2

一

制 系统一 般都具 有 基础 自动 化级 ,其 各种设 定 由

操作 工 给 出 ,存 在 调 整 时 间长 、产 品质 量 不 稳

p s p i z to a s o tmiai n

l 前 言

高精 度现代 冷 轧带钢 生 产必须 由控制 系统 来 实现 ,在每秒 儿 十米 的轧制 速度 下控 制轧 机 的动 作 ,生产 厚度精 度 等级 为微 米级 的钢 板 。轧机 控

场 。 ’ ,使 得操 作 更 加 准 确 、快 速 ;另 一 方 面 , 随着 产 品质 量 需求 的 不 断 提 高 和 多 规 格 、多 品 种 灵 活 生产 方 式 的 要 求 ,在 线 自适 应 技 术 被 J “ 泛用 来 实现 高 效 的 生 产 控 制 和 管 理 。根 据 企 业 现有 需求 ,本 文 分 析 了 轧 制 过 程 特 点 ,搭 建 _ 『